Вальцы для листового металла устройство

Обновлено: 16.05.2024

В основном вальцы для гибки листового металла применяют для придания заготовкам форм: круглой, цилиндрической, овальной, конической, полицентрической.

Вальцовочные станки применяют для работы с металлопрокатом, осуществляя с их помощью контролируемую продольную или поперечную деформацию для изготовления широкого ассортимента изделий. В основном они используются, как вальцы для листового металла, но также могут обрабатывать практически все профильные заготовки с плоской формой поверхности.

В зависимости от типа и назначения, вальцовый станок способен сгибать заготовки с различными габаритами и большим диапазоном толщины исходного материала. Поэтому станки для вальцовки листового металла могут иметь конструкцию от самого простого ручного листогиба с двумя валами, до сложной прокатной машины с ЧПУ, в которой могут располагаться до девяти рабочих валов.

Сфера применения

В основном вальцы для гибки листового металла применяют для придания заготовкам следующих видов форм:

- круглой,

- цилиндрической,

- овальной,

- конической,

- полицентрической.

Небольшой вальцегибочный станок, к примеру, может изготавливать из оцинкованной жести практически все элементы:

- дымоходов,

- воздуховодов,

- вентиляционных систем,

- водостоков.

Ограничения сферы использования вальцов для листового металла определяется только их техническими параметрами:

- размеры и отношение диаметров основного и вспомогательных валов, которые непосредственно влияют на минимальный и максимальный радиус гиба;

- длина рабочих валов, определяющая максимальную ширину обрабатываемого листа;

- вид привода валов, от которого зависит величина толщины будущего изделия.

А также технологические возможности вальцегибочных станков определяют их конструктивные особенности. К примеру, изготовление изделий конической и полицентрической формы напрямую зависит от способности изменять местоположение рабочих валов относительно друг друга.

Виды вальцовочных станков

Основная классификация вальцегибочных станков для листового металла определяется в соответствии с их технологическими возможностями, что напрямую зависит от количества рабочих валов и их технических параметров. Так можно выделить три наиболее широко представленных на рынке металлообрабатывающего оборудования вида листогибочных станков, имеющих в своей основе вальцы:

- двухвалковые,

- трехвалковые,

- четырехвалковые.

Еще различают вальцовый станок по виду привода на:

- механические вальцы с ручным приводом,

- вальцы электромеханические,

- вальцы гидравлические.

Двухвалковые вальцы

Двухвалковые вальцы для изготовления простых цилиндрических форм изделий стали применять сравнительно не так давно и связано это, прежде всего, с конструктивными особенностями и технологическими новшествами, применяемыми при их изготовлении.

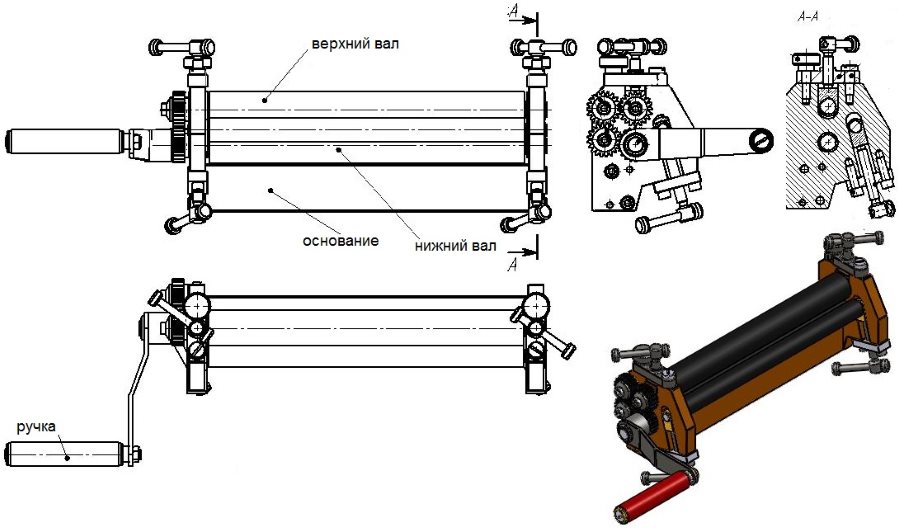

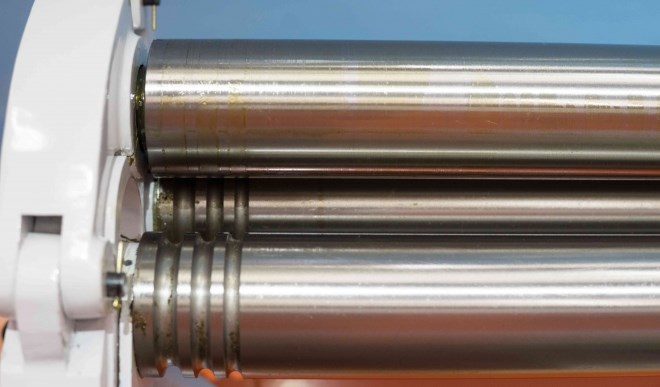

Двухвалковые листогибочные станки состоят из прочного каркаса и двух рабочих валов, расположенных параллельно один над другим строго по вертикали. Верхний представляет собой полированный стальной вал и имеет меньший диаметр. Нижний вал, как правило, вдвое большего диаметра, состоит из стального сердечника, на который нанесено относительно мягкое покрытие из износостойкой резины или полиуретана.

При работе нижний вал, способный перемещаться в вертикальной плоскости, прижимает с определенным усилием лист заготовки к верхнему валу и прокручивает его, тем самым и придает ему форму изгиба. Получается так, что минимальный радиус определяется диаметром верхнего вальца, а максимальный радиус гиба — усилием прижима нижнего вала.

Настройка такого станка заключается в механической регулировке силы прижатия валов, тем самым позволяя устанавливать необходимый размер радиуса цилиндрической формы готового изделия.

Двухвалковые вальцы имеют ряд существенных преимуществ таких, как:

- простота конструкции;

- при работе не повреждается материал заготовки;

- возможность сгибать без лишней деформации листовой материал, имеющий на своей поверхности штамповку, гравировку или перфорацию;

- способность обрабатывать от мягких до жестких листовых материалов;

- отсутствие не загнутых прямых участков на краях готового изделия.

Удачность сочетания простоты и технологичности сделало возможным изготавливать на базе двухвалковой конструкции универсальные станки с ЧПУ. Это, в свою очередь, позволило полностью автоматизировать процесс регулировки и центровки сжимания рабочих валов. Таким образом, современные технологии в сочетании с программным обеспечением на двухвалковых листогибочных станках с ЧПУ сделали возможным массовый выпуск широкого ассортимента сложных конических и полицентрических форм готовых изделий.

Как работает двухвалковый листогибочный станок можно посмотреть на данном видео:

Трехвалковые вальцы

Трехвалковые вальцы наиболее массово из всех моделей представлены на рынке листогибочного оборудования. Причем они, в свою очередь, делятся на:

Вальцы ручные трехвалковые имеют, как правило, простую и легкую конструкцию, работающую по симметричной схеме. Поэтому их часто применяют для изготовления элементов вентиляции или водостоков непосредственно на месте монтажа.

Работает трехвалковый вальцегибочный станок по принципу обкатки заготовки вокруг верхнего валка. Он является основным рабочим валом и его диаметр определяет минимальный радиус гиба. Настройка и максимальный диаметр радиуса цилиндрического изделия производится регулировкой высоты верхнего вала относительно нижних вальцов. Последние располагаются статически при симметричной схеме, то есть закреплены на одинаковых расстояниях относительно основного вала.

По такой же схеме работают вальцы трехвалковые электромеханические, с той лишь разницей, что их конструкция более массивна и способна, в отличие от ручного оборудования, обрабатывать листовой металлопрокат с пределом прочности свыше 50 кг/мм2, позволяя изготавливать изделия промышленных масштабов.

Ручные вальцы трехвалковые используют для обработки медных и алюминиевых листов, а также оцинкованной жести или тонколистовых материалов с максимальной предельной прочностью до 50 кг/мм2.

При всех своих достоинствах конструкция как серийных, так и самодельных моделей трехвалковых гибочных станков имеет один существенный недостаток — при обкатке на краях заготовки остаются пусть и не очень большие, но прямые участки. Если на относительно маленьких по размерам станках это можно нивелировать, подкладывая в место разрыва дополнительную полоску жести, то на больших гибочных станках для листового металла приходиться прокатывать заготовку.

Отчасти, чтобы свести к минимуму имеющийся недостаток, а также для того, чтобы расширить ассортимент выпускаемой продукции, и стали применять несимметричную схему расположения нижних боковых вальцов. Есть более простые конструкции трехвалковых гибочных станков с одним регулируемым нижним валом, а есть достаточно сложные в устройстве с двумя подвижными нижними валами. Конструктивной особенностью такой схемы является то, что нижний вал может смещаться относительно основного рабочего вала под определенным углом к вертикальной и горизонтальной плоскостям. Такая схема регулировки позволяет за счет неравномерной регулировки нижнего вала получать детали с конической формой.

Стоит отметить, что в основном народные умельцы как раз самостоятельно изготавливают именно ручной вальцовочный станок по симметричной схеме с тремя валами. Как устроен и как работает самодельный трехвалковый листогибочный станок можно на следующем видео:

Четырехвалковые вальцы

Четырехвалковые вальцовочные станки имеют в своей конструкции нижний дополнительный вал, который не только упрощает гибочные процессы и позволяет выпускать весь ассортимент продукции, но и лишен недостатков трехвалкового предшественника.

В основном, применяются вальцы четырехвалковые гидравлические для промышленной обработки металлопроката толщиной от 1,5 мм до 75 мм, при этом, независимо от толщины листа, возможно изготовление как простых цилиндрических и овальных форм, так и сложных полицентрических изделий.

Все современные четырехвалковые вальцовочные станки оснащены числовым программным управлением, поэтому все рабочие процессы, а также регулировки и настройки, полностью автоматизированы, что практически лишает их производственных недостатков.

Работу четырехвалкового вальцовочного станка можно посмотреть, открыв видео:

Популярные производители

Германо-итальянский концерн «DEGstm», имеющий полноценный инжиниринговый центр «DEG Composite» в России выпускает, пожалуй, весь диапазон ассортиментного перечня существующего вальцовочного оборудования. Предлагаемая ими продукция представлена следующими технологическими линейками:

- двухвалковыми гидравлическими гибочными станками серии MG F, которые способны обрабатывать листовой материал с рабочей длиной от 530 до 2050 мм и при толщине 2-4 мм с минимальным радиусом от 40 до 90 мм;

- трехвалковыми гидравлическими гибочными станками серии MG G, соответственно работающими с параметрами листопроката с размерами от 1250 до 3100 мм, толщиной от 3 до 130 мм и с диаметром гиба от 120 до 940 мм.

- четырехвалковыми гидравлическими гибочными станками серии MG M, способными обрабатывать металлический лист с размерами рабочей длины от 550 до 3100 мм, толщиной от 1,5 до 75 мм и минимальным гибочным диаметром от 70 до 680 мм.

Конкуренцию им составляет также немецкая фирма «Prinzing GmbH», предлагающая весь ассортимент станков для вальцовки листового металла.

Немногочисленные российские производители представлены:

- Воронежской фирмой «Энкор», которая предлагает по конкурентным ценам трехвалковыми гибочными станки с ручным и электромеханическим приводом;

Московской инжиниринговой фирмой «METAL MASTER», которая также выпускает несложные трехвалковыми гибочные станки с ручным и электромеханическим приводом.

Самодельные вальцы для листового металла

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Для их изготовления вам потребуется следующее:

Ротационная гибка листового и широкополосного металла востребована в производственной деятельности и мелких компаний, и ремонтных мастерских. Вальцы своими руками смогут изготовить даже домашние умельцы, сэкономив при этом на приобретении аналогичного промышленного оборудования.

Преимущества ротационной гибки на вальцах

В процессе деформировании металла на машинах ротационного действия (какими и являются вальцы) основное деформирующее усилие прикладывается не одновременно ко всей поверхности заготовки, а постепенно, по мере того, как в очаг деформации вовлекаются все новые объемы металла. В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

Последовательность операций листовой вальцовки заключается в следующем:

- Исходную заготовку (лист или широкая полоса) заправляют в начальный зазор между рабочими валками.

- Опускают подвижный валок до надежного прижима заготовки к нижним валкам.

- Проворачивая подвижный валок, изгибают заготовку. Количество оборотов инструмента может быть разным — все зависит от ровности поверхности заготовки.

- Когда нужное качество гибки достигнуто, деталь извлекают из валков.

Таким способом можно получать продукцию типа цилиндров и конических деталей, производить правку полос и т.д. Усилие ротационной вальцовки невелико, поскольку трение в ходе штамповки минимально, и необходимо лишь для фиксирования заготовки в валках. Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Более того, электромеханический привод приводит к увеличению металлоемкости станка и усложнению его конструкции. Так, потребуется понижающий редуктор, промежуточный вал, и, возможно, тормоз.

Выбор и обоснование конструктивной схемы станка

Листогибочные вальцы различаются по следующим параметрам:

- По количеству рабочих валков: могут быть трех– или четырехвалковыми (установки с большим числом валков встречаются редко).

- По схеме расположения валков. Имеются механизмы, оси валков которых расположены симметрично и асимметрично поперечной оси.

- По способу фиксации валков в станине — на подшипниках качения или скольжения.

- По типу привода — от вальцев ручных, до приводимых в действие двигателями переменного и (реже) постоянного тока.

Вопрос — как сделать вальцы, которые будут предназначены для листового металла — следует начать с разработки технического задания. При этом следует учесть, что ручной привод эффективен при гибке изделий с толщиной не выше 0,8…1.2 мм, и при ширине не более 500…800 мм, иначе приводную рукоятку придется делать очень длинной. Это не только неудобно, но и приведет к увеличению размеров производственной площади, где предполагается установить агрегат.

По той же причине трехвалковую схему стоит предпочесть четырехвалковой — сложность изготовления возрастет, а видимых выгод пользователь не получит. Тем более нет смысла делать вальцы с еще большим количеством валков (например, семивалковые исполнения нужны при необходимости выполнения радиусной гибки листовых изделий на диаметры от 1500…1600 мм).

Более сложным является вопрос симметричности расположения валков в трехвалковых вальцах. Симметричная схема (при которой валки располагаются равносторонним треугольником: нажимной — сверху, а рабочие — снизу) конструктивно проще и технологичнее в изготовлении. Однако, после обработки на таком оборудовании передний и задний края заготовки на некотором расстоянии (примерно половины от межосевого) останутся прямыми и потребуют повторного цикла деформирования. Если на вальцах предполагается производство толстолистовых изделий преимущественно типа цилиндров с изогнутыми краями, то придется изготавливать асимметричную машину.

Таким образом, оптимальной для изготовления в домашних условиях можно считать установку с тремя симметрично расположенными рабочими валками.

Состав узлов и особенности их изготовления

Вальцовочные станки с ручным приводом состоят из следующих узлов:

- Сварной станины рамного типа, которая, в свою очередь, состоит из двух опорных стоек, связанных для повышения жесткости крест–накрест профильными трубами или квадратными стальными стержнями. Для повышения устойчивости конструкции к нижним торцам опорных стоек можно приварить подпятники.

- Узла регулировки расстояния между подвижным и неподвижным валками.

- Рукоятки вращения верхнего валка (для увеличения скорости вращения валков можно предусмотреть повышающую передачу, для чего следует снабдить вал рукоятки зубчатым колесом, а на одном из валков установить соответствующую шестерню).

- Рычажных устройств для осевого перемещения верхнего валка (при установке исходной заготовки в зазор между валками).

- Собственно валков, два из которых — нижние, устанавливаются в подшипники опорных стоек, а верхний, нажимной — в оси поворотного рычага.

- Фиксатора положения нажимного валка, который учитывает толщину обрабатываемого металла.

- Опорной трубы, на которую укладывается исходная заготовка (вместо трубы можно смонтировать небольшой приемный столик из холоднокатаной стали толщиной 6 мм).

Многие детали для конструкции можно позаимствовать от списанных рольгангов, предназначенных для подачи листа, например, к листовым ножницам.

Порядок изготовления и сборки в условиях домашней мастерской вальцев ручных с тремя валками заключается в следующем.

Определяются с размерами установки. Например, с уменьшением расстояния между опорными стойками (по сравнению с теми, что указаны на рисунке), можно пропорционально увеличить диаметр валков, при этом предельно допустимое значение их прогиба при деформировании не увеличится. Уменьшать поперечное сечение опорных стоек при этом не следует.

Далее изготавливают рабочие валки. Для этого используют толстостенные трубы, причем они должны быть либо холоднокатаными, либо изготовленными из нержавеющей стали: таким образом можно обеспечить нужную шероховатость рабочей поверхности. Горячекатаный прокат использовать не рекомендуется из–за высокой трудоемкости очистки с последующей шлифовкой поверхности будущих валков.

Подбирают под свои потребности нужный типоразмер подшипникового узла. Для подшипников скольжения лучше принимать стандартные узлы, изготовленные по ГОСТ 27672. Ввиду малых окружных скоростей и усилий деформирования, надобности в применении подшипников качения нет.

Следующий этап изготовления вальцев — монтаж валков. Его надо выполнять, используя лазерный уровень, чтобы исключить перекос инструмента, и с учетом зазора между нижними валками. Отверстия под крепеж корпусов подшипников к стойкам стоит выполнять овальными, для последующей регулировки.

Убедившись в легкости вращения нижних валков, приступают к установке механизма перемещения верхнего валка. Валковые рычаги проектируют так, чтобы в конечном положении ось нажимного валка располагалась точно между осями нижних валков, а ход рычага соответствовал возможности извлечения готового изделия из зоны гиба. Второе плечо рычага выполняют с несколькими отверстиями, в которые при регулировке технологического зазора будут вставляться фиксирующие штифты. Процесс подгонки размеров производят с одной установки, учитывая то, что левый и правый рычаги отличаются зеркально друг от друга.

Последний этап перед опробованием станка — монтаж опорного стола или трубы. Для удобства на ней стоит предусмотреть подвижные ограничители ширины заготовки.

Самодельные вальцы можно устанавливать и вне помещений, тогда придется дополнительно изготовить защитный кожух. Часто его делают откидным, используя при работе вальцев в качестве задней опоры деформируемому металлическому листу.

Трехвалковые вальцы: характеристика, назначение и принцип работы

Существует довольно много видов оборудования для обработки металла с разнообразными характеристиками. Особое место среди них занимают трехвалковые вальцы. Необходимо разобраться, каково их основное назначение и принцип работы.

Характеристика

Описывая электромеханические трехвалковые вальцы, стоит указать на такие их составные части:

раму (она же основание);

балку и вал для прижима;

гайки для фиксации;

пульт выносного управления;

электромотор и его кожух;

чалки и их направляющие элементы.

Современные трехвалковые вальцы встречаются чаще, чем решения с другим количеством валов. С помощью такой техники можно производить металлические конструкции цилиндрической, конической формы. А умелые мастера могут даже придать заготовке овальную форму. Соответствующую технологическую операцию в любом случае называют вальцеванием. Нельзя путать ее с развальцовкой, которая подразумевает изменения конфигурации и величины обрабатываемых изделий. Промышленность наладила выпуск гибочных (листогибочных) станков с диаметром всевозможной величины. Они позволяют делать:

желоба различного предназначения;

ряд других изделий.

поликарбонатом (но эта способность уже встречается только изредка).

Принцип работы

Основной действующий элемент — это цилиндр, который вращается особым образом. Точнее, режим его кручения рассчитывается в строгом соответствии с потребностями конкретного производства. Через цилиндр идут разогретые (это важно!) листы металла. Благодаря высокой температуре под действием крутящихся цилиндров они легко меняют свою форму. Радиус обработки определяется расстоянием, которое разделяет верхний и задний валы.

Стоит учесть, что не всегда после первого «прогона» детали приобретают необходимую форму. Нередко их приходится вновь отправлять в печь, а затем вновь подвергать вальцеванию. Повышенные механические и тепловые нагрузки часто вызывают стремительный износ вальцов.

Даже то, что их делают максимально стойкими, помогает не всегда. Проходящие через вальцы заготовки уменьшают свой поперечный размер, зато вытягиваются по длине.

Если нужно получить цилиндр из листовой заготовки, задний и передний валы ставятся параллельно друг другу. Конус получают, ставя задний вал под определенным углом к переднему элементу. Но не все трехвалковые вальцы имеют столь простое устройство. Многие экземпляры оснащаются отличными электронными системами и даже являются частью станков с ЧПУ. Радиус цилиндра при работе определяется изменением высоты верхнего вала (по отношению к нижним деталям, а не к полу помещения).

Ручные вальцы используются очень часто, их можно встретить даже в самых обычных домашних мастерских. Такие приспособления могут использоваться для получения вентиляционных деталей и других трубопроводов. Чаще всего ручными вальцами пользуются для единичных работ, но такой же инструмент используют и в промышленности. Они позволяют существенно сэкономить на оплате электроэнергии. Основными характеристиками являются:

незначительное разнообразие вариантов обработки металла;

возможность выполнять различные схемы обработки без дополнительной подготовки;

обязательные механические усилия оператора при работе;

сравнительно малая производительность;

непригодность для полноценного конвейерного производства.

Но для листового металла большой толщины, то есть для листа 3 мм и толще, гораздо легче применять электромеханические вальцы. С помощью подобной техники можно производить в больших масштабах желоба, трубы и конусные детали. Из получаемых на таком оборудовании конструкций собирают готовую продукцию. Иногда на электромеханических вальцах делают полностью готовые изделия небольшого размера. Основные применения таковы:

быстрое изгибание листа в требуемый радиус;

формирование ребер жесткости и выемок на заготовках под трубы;

приготовление мест, где трубы будут соединяться;

первоначальная обработка и дефектовка металла.

Очень тяжелые работы могут выполняться на гидравлических вальцах. С их помощью часто делают:

компрессоры и их детали;

резервуары для жидкостей, газов и твердых тел.

Толщина заготовок, обрабатываемых на гидравлическом оборудовании, составляет от 3 до 70 мм. Ширина их варьируется от 1500 до 3000 мм. Привод в каждом станке строго индивидуален. Вальцовочный трехвалковый станок куда проще, и некоторые модели такого рода могут создаваться даже самостоятельно. Но такую технику поставляют и различные компании, специализирующиеся на металлообрабатывающем оборудовании. Есть варианты с ручным и электромеханическим приводом.

Вальцовка конусов может быть выполнена на почти любом виде трехвалковых вальцов. Но все же для этой работы профессионалы советуют использовать более продвинутое четырехвалковое оборудование.

В любом случае предварительно подгибают листовые кромки. Прижим заготовки к верхнему валку позволит усилить трение. Потому технологический процесс заметно упрощается.

Вальцы трехвалковые представлены в видео далее.

Что такое вальцовка металла

Вальцовка листового металла - это формоизменяющая операция холодной штамповки, которая производится вращающимся непрофилированным инструментом.

Вальцовка листового металла (реже упоминается термин «вальцевание») относится к числу формоизменяющих операций холодной штамповки, которая производится вращающимся непрофилированным инструментом. Для вальцевания сплошного объемного проката используется предварительный нагрев заготовок, в остальных случаях деформирующей обработке подвергается холодный металл.

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам. Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков. Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом. Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.

Любая вальцовочная машина по стоимости существенно меньше гидравлического или механического пресса, а потому окупается уже в течение полугода своего активного использования. Одновременно увеличивается и долговечность: усилие вальцовки нарастает плавно и постепенно, по мере вхождения в зону деформации все новых и новых участков заготовки. Поэтому ударного характера возникновения рабочих нагрузок при вальцовке (даже в холодном состоянии) не наблюдается.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Основные характеристики процесса

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…300 0 С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

При деформации горячекатаного листового проката перед вальцовкой производится правка листа. Это связано с увеличенными значениями допусков на неплоскостность поверхности такого металлопроката, что специально оговаривается техническими требованиями ГОСТ 16523. Правка обязательна также для холоднокатаного проката, если его толщина превышает 4 мм.

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин -1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.

Возможности вальцовочных станков с ручным приводом скромнее, но также достаточны для единичного производства операций свертки листа по необходимым значениям радиусов готовых деталей.

Машины для листовой вальцовки

Практическое применение нашли два исполнения вальцовочного оборудования — станки с нажимным валком (он обычно располагается посредине) и с эксцентрично размещенным инструментом. Первый тип применяется для толстолистовой вальцовки, а второй — для ротационного деформирования заготовок толщиной не более 2…2,5 мм.

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Регулировка технологических параметров оборудования для вальцовки листов производится изменением величины зазора между валками. В автоматических станках это выполняется программно, в процессе предварительной настройке, а в ручных моделях — при помощи храпового или винтового механизма, смонтированного в одной из боковых стоек.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Основные технические характеристики некоторых типоразмеров данного оборудования сведены в таблицу:

Вальцовочный станок: виды, изготовление своими руками

Вальцовочный станок, который многие специалисты называют валковой машиной или просто вальцами, – это устройство, позволяющее выполнять гибку заготовок, изготовленных из листового металла. Вальцовочные станки отличаются высокой эффективностью и универсальностью, что позволяет успешно применять такое оборудование в самых различных сферах, включая строительство и ремонт.

Станок вальцовочный W12-4×2500 прокатывает мягкую сталь толщиной до 4 мм

Назначение и основные разновидности

Вальцовочные устройства, об универсальности которых говорилось выше, сегодня можно встретить практически на любом производственном предприятии. Именно при помощи такого станка (который при желании можно изготовить и своими руками) из листового металлопроката получают изделия конической, цилиндрической и даже овальной формы. Технологическую операцию, позволяющую решать такие задачи, называют вальцеванием. При этом не следует путать ее с развальцовкой, посредством которой добиваются изменения конфигурации и размеров трубных изделий.

Вальцовые станки самой простой конструкции активно используются и домашними мастерами. При помощи такого оборудования производятся различные желоба, воздуховоды, элементы кровельных конструкций, а также множество изделий другого назначения. Вальцовые станки, выпускаемые современной промышленностью, могут эффективно выполнять обработку листов, изготовленных из различных металлов.

Так, устройства данного типа, представленные большим разнообразием моделей, могут успешно справляться с листовыми заготовками из углеродистых и легированных сталей, алюминия, меди и чугуна. Отдельные модели таких станков, вальцы которых имеют специальную конструкцию, могут выполнять гибку листов из поликарбоната.

Процесс вальцовки листового металла

Среди вальцовочного оборудования выделяют следующие категории:

- ручной станок;

- электромеханический станок;

- станок для листового металла, оснащенный гидравлическим приводом.

Вальцевой станок с ручным приводом – это оборудование наиболее простого типа, которое может выпускаться в напольном (монтируется на стойке) или настольном (устанавливается на верстаке) вариантах. Такая вальцовочная ручная машина проста в использовании, однако требует приложения значительных физических усилий. Между тем простота конструкции станка обеспечивает сохранение его надежности на протяжении длительного времени.

Классический гибочный трехвалковый станок ручного типа подходит для придания круглой формы металлическим заготовкам толщиной до 3,5 мм

Вальцы трехвалковые ручные (а именно с таким количеством рабочих органов они преимущественно и изготавливаются) позволяют выполнять обработку трубного и листового проката с толщиной стенки до 1,5–2 мм. Такой ручной листогибочный станок проще всего изготовить своими руками. Он отличается такими преимуществами, как:

- компактные габариты;

- незначительная масса;

- высокая мобильность, что позволяет легко перемещать такие станки в те места, где их применение наиболее востребовано;

- экономия на оплате электричества (вальцовочная ручная машина не требует его применения);

- невысокая стоимость (если сравнивать ее с ценой станков электромеханического типа).

Электромеханический трехвалковый листогиб FormRoller используется для серийного производства заготовок различной геометрии

Устройство с электрическим приводом (вальцовочный электромеханический станок) имеет в своей конструкции специальный редуктор, который значительно повышает эффективность такого оборудования. Электромеханическую вальцовочную машину можно использовать как для обработки листового металла, так и для изменения конфигурации профильного трубного проката. Что касается обработки листового металла, то трехвалковый станок с электромеханическим приводом может применяться для обработки листового проката, толщина которого не превышает 4 мм.

К наиболее мощному типу оборудования относят гидравлическую вальцовочную машину, которая активно используется на энергетических, судостроительных и машиностроительных предприятиях. Гидравлический трехвалковый станок или устройство с большим количеством рабочих органов отличается в разы большей мощностью, если сравнивать его с аппаратами ручной или электромеханической категории. На вальцовочном оборудовании гидравлического типа, которое нередко оснащается системами ЧПУ, можно с успехом гнуть листы металла, толщина которых доходит до 8 мм.

Гидравлический привод этого станка легко перемещает валы внушительных габаритов, а ЧПУ контролирует их расположение и степень деформации листа

Конструкция и принцип действия

Несущим элементом вальцовочной машины, в том числе и изготовленной своими руками, является станина-основание. Именно на этой станине, которая может быть изготовлена из чугуна или листовой стали значительной толщины, монтируется деформирующий орган станка, который может включать в себя два, три или даже четыре валка. Преимущественное большинство таких аппаратов, в том числе и изготовленных своими руками, оснащается тремя рабочими органами, так как двухвалковые вальцы не отличаются высокой эффективностью.

Вращательное движение в процессе работы трехвалкового станка сообщается только двум нижним рабочим органам, которые между тем могут совершать линейное перемещение лишь в горизонтальной плоскости, что необходимо для изменения расстояния между ними. Верхний валок такого устройства, который называется упорным, совершает свое вращение за счет сил трения, создаваемых между его поверхностью и поверхностью обрабатываемой заготовки.

Устройство вальцовочного станка (нажмите для увеличения)

Верхний валок, которым оснащают вальцовочную машину, обладает возможностью не только совершать движение в вертикальном направлении, что позволяет прижать его с требуемым усилием к поверхности обрабатываемой заготовки, но и откидываться в сторону. Последнее необходимо для того, чтобы осуществить его быструю замену на валок, предназначенный для обработки заготовок с другими геометрическими параметрами.

Станок, рабочие вальцы которого оснащены специальными канавками, может использоваться для гибки труб, прутков и даже проволоки большого сечения. Следует иметь в виду, что дополнительный четвертый валок, использование которого значительно увеличивает нагрузку на приводной механизм оборудования, может устанавливаться только на вальцовочный электромеханический или гидравлический станок.

Узел регулировки положения нижнего вала

Листогибочный станок, основными рабочими органами которого являются вальцы, работает по следующему принципу.

- Лист металла, из которого необходимо сформировать изделие цилиндрической или конической формы, укладывается на два нижних валка, разведенных между собой на определенное расстояние.

- Опуская при помощи специального механизма верхний валок, металлический лист надежно зажимают между тремя рабочими органами.

- При вращении двух нижних валков, которое обеспечивает ручной или электромеханический привод, обрабатываемый лист металла приводится в движение и начинает огибать зажимающие его рабочие органы вальцовочного станка, постепенно принимая требуемую конфигурацию.

Полированные поверхности вальцов не повреждают заготовки, а прорези по краям позволяют гнуть прутки

Двигаясь с определенной скоростью между валками, плоский лист металла постепенно превращается в изделие цилиндрической, конической или овальной формы. Очевидно, что станок данного типа работает не так, как развальцовочная машина, рабочий орган которой раскатывает конец трубного изделия, расширяя его до требуемых геометрических параметров.

Вальцовочную машину, на которой можно эффективно гнуть не только листовой металлический прокат, но и трубные изделия, совершенно не обязательно покупать. Вальцовочный аппарат, если от него не требуется высокая производительность, несложно изготовить своими руками. Конечно, проще всего сделать такой станок с ручным приводом, но мощности и функциональных возможностей этого оборудования вполне хватит для того, чтобы выполнять на нем работы, связанные со строительством и ремонтом.

Вальцовочный станок своими руками: чертежи и видео

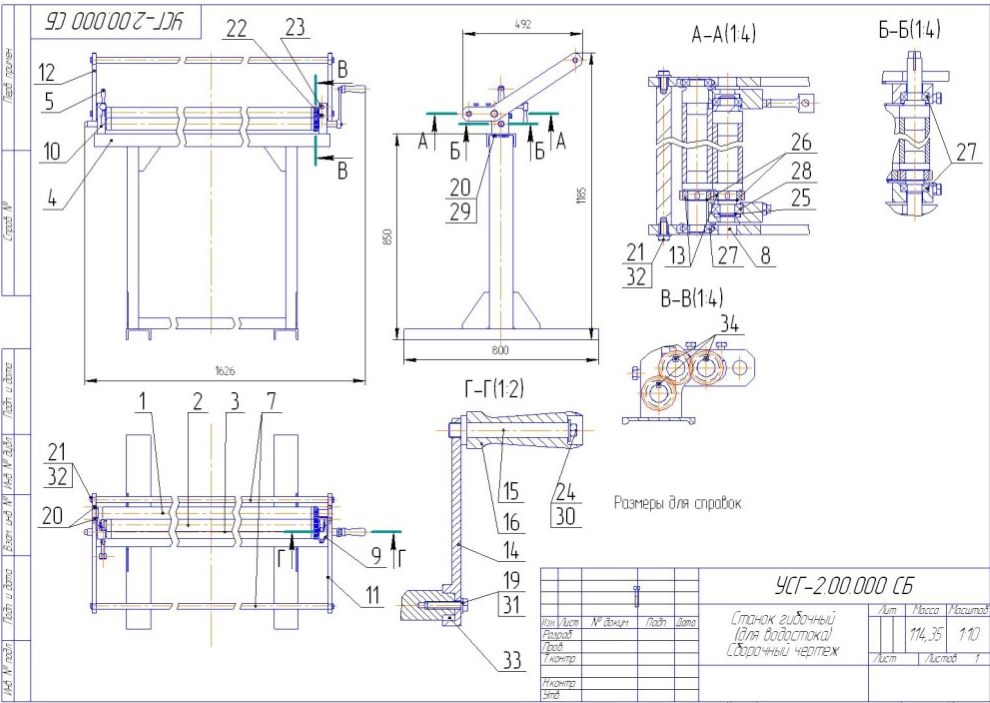

Для изготовления ручного вальцовочного станка необходимо в первую очередь найти его чертежи или разработать их самостоятельно, приняв за основу конструкцию любой серийной модели.

Сборочный чертеж серийного вальцовочного станка УСГ (нажмите для увеличения)

Итак, чтобы своими руками изготовить вальцовочный ручной станок, необходимо следовать представленному ниже алгоритму.

- Из металлических листов, раскроив их по предварительно подготовленному чертежу, изготавливают станину устройства, в специальных пазах которой будут фиксироваться его нижние валы. Между собой конструктивные элементы станины соединяют при помощи ребер жесткости, в качестве которых могут быть использованы металлические трубы или уголки.

- Для размещения верхнего валка к станине устройства привариваются опорные стойки. Для их изготовления лучше всего использовать мощный П-образный профиль. В опорной стойке монтируются подшипниковые узлы, в которые и устанавливается верхний валок станка.

- На боковой части станины монтируется приводной механизм, который включает в себя три звездочки, цепь и устройство для ее натяжения.

- Завершающим этапом изготовления самодельного вальцовочного станка является установка ручки приводного механизма, натяжка цепи и регулировка всех конструктивных элементов.

Установка верхнего валка на самодельном станке

Естественно, что после окончательной сборки самодельный станок необходимо протестировать (и отрегулировать работу всех его механизмов, если в этом возникнет необходимость).

Популярные модели ручного вальцовочного оборудования

Ручные вальцовые станки, представленные на современном отечественном рынке, позволяют эффективно решать технологические задачи любой степени сложности. Так, за приемлемую цену можно приобрести малогабаритное вальцовочное устройство настольного типа или стационарное оборудование, мощности и производительности которого вполне хватит для решения задач, стоящих перед небольшим производственным или ремонтным предприятием.

Среди специалистов и домашних мастеров, предпочитающих выполнять гибку металлических листов своими руками, большой популярностью пользуется ручное вальцовочное оборудование следующих торговых марок.

Эта компания выпускает надежное и эффективное оборудование, предназначенное для обработки листовых заготовок различной ширины и толщины.

Под этой торговой маркой выпускается надежное, функциональное и удобное в использовании оборудование для выполнения вальцовки. На многих моделях от Metalmaster за счет наличия специальных канавок на валках можно выполнять гибку труб и прутков.

Это отечественный бренд, под которым в Китае производится недорогое, но достаточно надежное листогибочное оборудование. Используя такие станки, можно выполнять гибку листового металла, толщина которого не превышает 1,5 мм.

Модель Энкор-Корвет-512 с ручным редуктором изгибает прутки и листы, есть возможность настройки под конус

Листогибочные станки электромеханического типа

Вальцовочные электромеханические станки представлены на отечественном рынке в не менее широком ассортименте. Так, из наиболее популярных торговых марок аппаратов данного типа стоит отметить следующие.

Это функциональное оборудование для вальцовки, которое благодаря высокой надежности редко нуждается в ремонте и дорогостоящем обслуживании. За счет оснащения дополнительными конструктивными элементами технические возможности станков данной торговой марки могут быть значительно расширены.

Под данной торговой маркой выпускаются вальцовые электромеханические станки профессионального уровня. Конструктивной особенностью таких станков является асимметричное расположение рабочих валков, а также возможность быстрого отвода верхнего рабочего органа, что позволяет выполнять оперативное извлечение заготовки из зоны обработки.

Электромеханический вальцовочный станок Stalex ESR-1300×2.5 (ширина и толщина обрабатываемого металла отражена в обозначении станка)

Это мощное и надежное оборудование с удобным ножным управлением, которое может использоваться не только для гибки листового металла, но и для обработки трубных изделий и арматурных прутков.

Читайте также: