Вибрации при резании металлов

Обновлено: 28.04.2024

Вибрациями называются интенсивные периодичные колебания, возникающие при обработке металлов резанием.

Основные причины вибраций.

Изменение сил резания в процессе обработки;

Внешние толчки и сотрясения;

Неуравновешенность вращающихся частей технологической системы.

При вибрациях происходят значительные перемещения РИ по нормали к обрабатываемой поверхности. В результате формируется существенная погрешность геометрической формы и волнистость обработанной поверхности, и шероховатость резко увеличивается. Вибрации значительно снижают стойкость инструмента, ведут к его поломке, а также вызывают усиленный износ станка.

При возникновении вибраций технолог вынужден ограничить режимы обработки, что ведет к снижению производительности.

Вибрации при обработке металлов резанием несут в себе элементы 3-х разновидностей колебаний:

Основными характеристиками свободных колебаний являются:

частотакруговая частота колебаний

определяются свойствами системы.

Если система состоит из нескольких элементов, то каждый их этих элементов характеризуется своей собственной частотой колебаний.

Вынужденные колебания являются результатом периодически действующей внешней силы. Их частота определяется частотой внешней силы, а амплитуда колебаний связана с возникновением явления резонанса.

Как правило, наименьшая круговая частота .

Для исключения явления резонанса рекомендуется, чтобы работа выполнялась за пределами указанной зоныВ ТМ выделяют 2 группы вынужденных колебаний:

1. группа связана с изменением припуска;

2. группа связана с переменными силами, возникающими в технологической системе вне зоны резания. Это могут быть дефекты станка, а также зубчатых зацеплений и прочих передач. В этом случае возмущающая сила не зависит от особенностей процесса резания.

Автоколебания (за счет внутренней энергии системы) – колебания фиксированной частоты ) и фиксированной амплитудыПричиной, в основном, являются невысокая жесткость системы и колебания силы резания.

Частота вибраций растет с увеличением ширины среза .

Характеристика вибраций зависит также от геометрии инструмента и свойств обрабатываемого материала.

При резании различают низкочастотные и высокочастотные вибрации.

Низкочастотные 10…100 Гц. Обычно эти вибрации связаны с заготовкой и станком.

Внешним результатом проявления низкочастотных вибраций является низкочастотный шум при обработке и глубокие волны на обрабатываемой поверхности.

Высокочастотные 1500…4000 Гц. Они связаны с колебаниями инструмента при высоких скоростях резания. Внешняя форма их проявления – высокочастотный шум (свист), а на поверхности заготовки формируется мелкая рябь.

Факторы, уменьшающие амплитуду вибраций

Рост круговой частотыПовышение жесткости системы;

Увеличение толщины среза (подачи);

Обработка металлов с высокими демпфирующими свойствами.

К росту амплитуды вибраций ведут:

Увеличение ширины среза (глубины резания);

Уменьшение главного угла в плане (Увеличение радиуса закругления при вершине инструмента;

чрезмерное увеличение как отрицательных, так и положительных передних углов.

Основные меры борьбы с вибрациями:

Увеличение жесткости технологической системы как через повышение конструктивной жесткости станка в целом, так и увеличение жесткости его отдельных узлов;

Правильный выбор схем резания;

Правильный выбор геометрии инструмента;

Правильный выбор технологических режимов;

Правильный выбор конструкции виброгасителей (дополнительная опора + рассеивание колебаний);

Вибрации при резании

В процессе резания в технологической системе (станок – приспособление–инструмент–заготовка) могут возникать колебания, называемые вибрациями.

Практика показала, что при различных условиях обработки в технологической системе могут появляться колебания различной частоты. Чаще всего заготовка имеет низкочастотные колебания, а инструмент – высокочастотные. Наличие вибраций снижает качество обработанной поверхности и период стойкости инструмента.

В процессе резания возникает несколько видов колебаний – свободные, вынужденные, параметрические, релаксационные и автоколебания.

Свободные (собственные) колебания – это такие колебания, которые возникают вследствие начального отклонения тела от наложения равновесия, а затем поддерживаются силами упругости системы. Наличие сил сопротивления приводит к затуханию свободных колебаний.

Вынужденныеколебания – это колебания, которые вызываются переменным внешним воздействием. Например, при обтачивании заготовки с эксцентриситетом.

При резании наблюдаются следующие виды возмущающих сил:

1. Периодическое возмущение от соседних станков, цехового транспорта, передаваемое на данный станок через грунт. Частота этого возмущения невелика – до нескольких десятков герц.

2. Центробежная сила от вращающихся неуравновешенных масс станка (патроны, шкивы и др.). В этом случае частота возмущения в герцах равна частоте вращения в секундах (об/с); f = n, c -1 .

3. Возбуждение от прерывистого характера процесса резания при применении многозубого режущего инструмента (например, при фрезеровании

f = n·z, где z – число зубьев фрезы).

4. Возбуждение колебаний при снятии переменного припуска. Это приводит к переменности силы резания (например, при обтачивании заготовки с эксцентриситетом f = n, c -1 ).

5. Возбуждение колебаний от переменных сил, возникающих в зубчатых передачах привода станка, а также в зубчатых подшипниках качения узлов станка.

В зубчатых передачах колебания возникают в связи с периодическим изменением числа зубьев, передающих крутящий момент, а также из-за погрешностей окружных шагов зубьев колес.

Подшипниковые вибрации возникают в результате некруглости и разноразмерности тел качения (шариков, роликов), погрешностей сборки подшипникового узла, а также из-за загрязнения смазки и износа тел качения.

Параметрическиеколебания – такие колебания, которые происходят за счет изменения параметра (параметров) системы во времени. Например, жесткости при шлифовании вала со шпоночной канавкой.

Релаксационные (прерывистые) колебания возникают при медленных перемещениях узлов станочной системы. Релаксационные колебания приводят к неустойчивому, скачкообразному перемещению узлов станка, вызывают значительные динамические нагрузки на режущий инструмент и приводят к погрешности обработки.

Автоколебания (самовозбуждающиеся) – это такие колебания, в которых потери энергии пополняются за счет периодического притока энергии от источника, не обладающего колебательными свойствами. При резании в автоколебательную систему энергия поступает от двигателя главного движения. Причем поступление энергии в систему управляется самим движением, а период колебаний и амплитуда не зависят от начальных условий.

При резании в общем случае возможен процесс смешанного характера, представляющий собой результат положения свободных, вынужденных, параметрических колебаний и автоколебаний. Их можно выявить с помощью спектрального анализа.

Для борьбы с вибрациями необходимо:

· повышать виброустойчивость и динамические характеристики металлорежущих станков. Особенно важной является эта проблема для станков с ЧПУ, т.к. возникновение колебаний, особенно релаксационных, нарушает взаимодействие управляющего исполнительного сигналов, нарушает структурный принцип ЧПУ и является недопустимым;

· разрабатывать применительно к конкретным технологическим операциям специальные виброгасящие устройства различных принципов действия (ударного, фрикционного, гидравлического, и др.). Применение виброгасителей существенно снижает интенсивность автоколебаний при точении, растачивании, развертывании и фрезеровании;

· разрабатывать виброустойчивые конструкции режущего инструмента и оснастки, выбирать виброустойчивые диапазоны режимов резания;

· исследовать и разрабатывать методы и средства управления уровнем интенсивности автоколебаний для снижения износа режущего инструмента и повышения производительности, точности и качества обработки;

· контролировать техническое состояние оборудования.

Вопросы для самопроверки:

1. Виды деформаций при резании?

2. Схемы стружкообразования?

4. Как определить степень деформации при резании?

5. Причины образования нароста?

6. Как влияет нарост на характеристики процесса резания?

7. Как влияют элементы режима резания на наростообразование?

8. Какие геометрические параметры инструмента влияют на нарост?

9. Что такое технологические составляющие силы резания?

10. Как влияет подача и глубина резания на технологические составляющие силы резания?

Явления, сопровождающие процесс резания

Как указывалось выше, процесс резания металлов при фрезеровании не имеет принципиальных отличий от процесса резания при точении. Остановимся на некоторых явлениях, сопровождающих процесс резания.

Срезанный слой металла в виде стружки, как известно, может иметь различный вид в зависимости от условий обработки. По классификации проф. И. И. Тиме, стружка может быть следующих типов: сливная, скалывания и надлома.

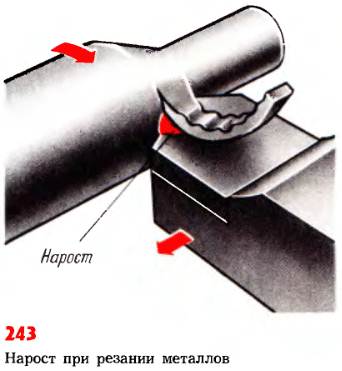

Нарост при резании металлов. При резании вязких металлов в некоторых случаях на передней поверхности инструмента образуется так называемый нарост. Это прикрепившийся (приварившийся) к передней поверхности резца сильно деформированный кусочек обрабатываемого материала в виде клина большой твердости (рис. 243). Этот кусочек металла непрерывно сходит со стружкой и снова образуется. Он по существу является режущей частью инструмента и предохраняет режущую кромку от износа. Однако если на передней поверхности инструмента образовался нарост, то ухудшается качество обработанной поверхности. Поэтому при чистовой обработке металлов, а также при нарезании резьбы нарост является вредным явлением. Для его ликвидации следует тщательно доводить переднюю поверхность инструмента или изменять скорость резания (чаще в сторону ее увеличения до 30 м/мин и выше), а также применять соответствующие условиям обработки смазывающеохлаждающие жидкости.

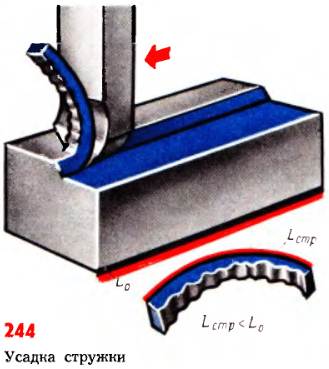

Усадка стружки. При резании металлов стружка деформируется и оказывается короче того участка, с которого она срезана (рис. 244).

Это явление укорочения стружки по длине называется продольной усадкой стружки.

Объем металла при деформировании практически не меняется. Следовательно, укорачивание стружки по длине должно сопровождаться увеличением площади поперечного сечения стружки. Увеличение площади поперечного сечения называется поперечной усадкой стружки.

Деформирование стружки приводит к ее завиванию. Канавки режущих инструментов (сверл, протяжек, фрез и др. ) должны обеспечивать возможность свободного размещения завивающейся стружки.

Тепловые явления при резании металлов. В процессе резания металлов обрабатываемая деталь, режущий инструмент и стружка нагреваются. При увеличении скорости резания, особенно во время снятия тонких стружек, температура в зоне резания увеличивается до 60°. При дальнейшем повышении скорости резания в ряде случаев можно наблюдать сходящую стружку, нагретую до ярко-красного каления (900°С).

На обработанной поверхности стальной детали при этом могут быть заметны оттенки всех цветов побежалости, свидетельствующие о высокой температуре тончайшего поверхностного слоя детали в момент соприкосновения ее с задней поверхностью инструмента. Повышение температуры в зоне резания происходит в результате превращения затрачиваемой на процесс резания механической энергии в тепловую. Еще Я. Г. Усачев установил, что в стружку уходит от 60 до 86% общего количества теплоты, образующейся при резании, в режущий инструмент - от 10 до 40% общего количества теплоты, а в обрабатываемую заготовку - от 3 до 10%. Необходимо отметить, что как в стружке, так и в инструменте теплота распределяется неравномерно. В режущем инструменте при непрерывной его работе устанавливается постоянный тепловой режим за несколько минут работы. Практически выравнивание температуры в обрабатываемой детали заканчивается уже после ее обработки. Образующееся в зоне резания тепло оказывает большое влияние на весь процесс резания и связанные с ним явления (наростообразование, износ инструмента и др.) Поэтому в теории резания металлов тепловым явлениям при резании металлов уделяется большое внимание.

Шероховатость обработанной поверхности. Проблема улучшения качества выпускаемой продукции наряду с непрерывным повышением производительности труда является важнейшей в машиностроении.

При оценке качества готовой детали учитывают следующие основные показатели: точность размера, точность геометрической формы и шероховатость поверхности.

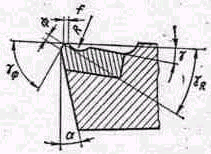

Шероховатость обработанной поверхности зависит от следующих факторов: правильного выбора геометрических параметров (углов заточки) инструмента и прежде всего переднего угла. углов в плане, правильного выбора подачи, скорости резания, а также применения соответствующих смазывающеохлаждающих жидкостей.

Для получения высокого класса чистоты поверхности необходимо также, чтобы передняя и задние поверхности инструмента были тщательно доведены (обработка алмазными кругами или пастой карбида бора).

Вибрации при резании металлов. В процессе резания металлов при определенных условиях возникают вибрации (колебания). Появление вибраций во многих случаях является основной причиной, ограничивающей возможность повышения режимов резания и производительности труда. Вибрации при резании металлов вредно отражаются на стойкости инструмента. Даже слабые вибрации препятствуют достижению высокого класса чистоты обработанных поверхностей. При прочих равных условиях возможность возникновения вибраций при обработке чугуна значительно меньше, чем при обработке стали.

Вибрации можно устранить или уменьшить путем применения инструмента с малыми задними и большими передними углами, а также выбором соответствующих скоростей резания и условий охлаждения, при которых снижается интенсивность колебаний. Для устранения или уменьшения вибраций применяют специальные устройства виброгасители.

§ 12. Вибрации

Важной проблемой обработки резанием, имеющей большое практическое значение, является вибрация технологической системы станка (СПИД). Вибрация влияет на качество обработанной поверхности, увеличивает интенсивность износа инструмента я является причиной возникновения звуков высокой частоты.

Механизм вибрации при резании. Виды вибраций.Металлорежущий станок, режущий инструмент и обрабатываемая деталь — это система, имеющая большое число степеней свободы. Станок можно представить схематически в виде системы с большим количеством пружин1,2,. 9(рис. 17),

Рис. 17. Схема вибраций станка: а— изменение толщины среза,6 —модель упругой системы станка

каждая из которых обладает определенной жесткостью, демпфирующими (гасящими) свойствами и собственными частотами колебаний.

Пружины 1,2, 3,. 9уравновешивают силу резания, возникающую между резцом10и заготовкой11. Импульс силы, вызывающей вибрацию, вызывает колебательные движения пружин и исключительное перемещение резца10и заготовки11.Направление перемещения этого движения будет зависеть от вибрирующих элементов (пружин) данной системы.

При обработке точением в динамических условиях возможны следующие разновидности вибраций: вибрации державки резца, вибрации резцедержателя или суппорта, вибрации заготовки между центрами, крутильные колебания заготовки и шпинделя, вибрации центров и пиноли, передней или задней бабки, вибрации станины. Вибрации могут происходить в вертикальной и горизонтальной плоскостях, параллельно или перпендикулярно направлению подачи. Таким образом, заготовка или резец могут перемещаться относительно друг друга в любом направлении.

Возникновение вибраций в установившемся режиме резания может вызвать различные отклонения: скорости резания (колебания скорости резания), подачи, глубины срезаемого слоя, изменение положения режущей грани резца к поверхности заготовки (т. е. изменение переднего и заднего углов и углов наклона режущей кромки). Из теории резания известно, что любое из этих отклонений может изменить силы, действующие на вершину резца. В зависимости от направления и фазы отклонений (совпадающие или не совпадающие по времени с другими колебаниями) эти силы могут гасить возникшие колебания или возбуждать вибрации.

Обычно система, выведенная импульсом силы из равновесия, вибрирует с затуханием. Такой вид колебаний, обычно не достигающих резонансной частоты технологической системы станка, называется вынужденными колебаниями. Однако если изменение сил резания значительно и не поддается .гасящему (демпфирующему) эффекту системы, они могут вызвать рост амплитуды колебаний: устанавливается равновесие возбуждающих и гасящих сил системы, вибрации. не затухают — этот вид самовозбуждаемых вибраций называется автоколебаниями. Особенностью самовозбуждаемых вибраций является то, что их частота совпадает с одной из собственных частот технологической системы станка.

Вынужденные колебания возникают из-за периодичности действия возмущающей силы. Причинами их появления могут быть удары, прерывистый характер процесса резания, дисбаланс вращающих частей технологической системы станка, дефекты в механизмах станка, неравномерность припуска на обработку, передача вибраций станку от других машин, молотов, прессов, работающих поблизости. Устранение вынужденных колебаний не является большой трудностью. Найти источник вибраций, как правило, нетрудно. После его устранения вибрации прекращаются.

Автоколебание — явление более сложное и часто возникающее при резании металлов. Самовозбуждаемые вибрации (автоколебания) возникают при отсутствии видимых внешних причин. Причины автоколебаний кроются в самом процессе резания. Они создают переменную силу и поддерживают автоколебательный процесс. Основными причинами появления автоколебаний являются непостоянство нароста, приводящее к изменению в процессе резания угла резания и площади поперечного сечения среза, непостоянство силы трения сходящей стружки о резец и резца о заготовку, неравномерное упрочнение срезаемого слоя по его толщине.

Исследования, проведенные А. И. Кашириным, А. П. Соколовским, Л. К. Кучмой и другими, показали, что частота колебаний не зависит ни от режима резания, ни от геометрии инструмента, а определяется жесткостью и массой технологической системы станка, возрастая при увеличении жесткости и уменьшении массы. В то же время амплитуда колебаний в отличие от частоты зависит не только от массы и жесткости колебательной системы, но и от рода обрабатываемого материала, геометрических параметров инструмента и режима резания. Постоянство частоты и переменность амплитуды колебаний при изменении условий резания свидетельствует об автоколебательной природе колебаний.

Факторы, влияющие на вибрации

Влияние жесткости технологической системы станка.Как уже указывалось, частота колебаний не зависит ни от режима резания, ни от геометрии инструмента, а определяется жесткостью и массой системы станка. Чем выше жесткость системы, тем меньше условий для возникновения вибраций. Если меньше вылет резца, шпинделя с патроном, пиноли задней бабки, то жестче система, реже вибрации и, наоборот, чем больше вылет резца или пиноли задней бабки и шпинделя, тем больше возможностей появления и увеличения вибраций. Так, добавление наружных опор в виде люнетов, подвижных и неподвижных, при обточке длинных прутков (валиков) значительно увеличивает жесткость системы — вибрации прекращаются. Для устранения вибраций при растачивании в конструкциях расточных скалок применяются демпферы различных форм и типов.

Для уменьшения вибраций точного оборудования применяются амортизаторы или виброизолирующие фундаменты. Это особенно необходимо, если около точного оборудования работает кузнечное или прессовое.

Влияние механических свойств на вибрацию.При обработке вязких сталей вибрации больше, при обработке чугунов—меньше. При увеличении твердости и прочности обрабатываемого материала вибрации уменьшаются, при возрастании относительного удлинения и относительного сужения — увеличиваются.

Влияние режима резания.Скорость и глубина резания влияют на вибрации больше, чем подача. При увеличении скорости (до определенной величины) вибрации возрастают, а затем уменьшаются. При увеличении глубины резания вибрации (при продольном точении) растут.

Влияние геометриирезца. Чем меньше главный угол в плане, тем интенсивнее вибрация за счет увеличения радиальной отжимающей силыPy(см. рис. 16). Аналогичное влияние, но в меньшей степени оказывает и вспомогательный угол в плане : чем меньше угол , тем больше вибрации. Амплитуда колебаний возрастает при увеличении радиуса закругления при вершине резца в плане.

Вибрации зависят от формы передней поверхности резца. Так, дополнительно заточенная лунка Rна передней поверхности резца (рис. 18) по

Рис. 18. Резец с виброгасящей фаской и лункой

сравнению с резцами, не имеющими такой лунки, уменьшает вибрации. Это явление, а также заточка отрицательной фаски Ф(0,1—0,3 мм) вдоль главной режущей кромки (рис. 18) используются для уменьшения вибраций.

Определение причин вибрации.Определение причин вибрации производится в определенной последовательности. Сначала проверяется жесткость технологической системы станка. Проверяется отсутствие люфтов в направляющих, регулируется натяжение клиньев, прижимных планок, проверяется надежность крепления изделия, инструмента, величины вылетов инструмента, патрона, шпинделя. Если проверка замеченных неисправностей и последующая регулировка не дали результата, проводится дальнейший поиск возможных причин. Проверяется вибрация электродвигателя привода, пульсация гидропривода, при шлифовании — биение шлифовального круга и др.

При определении источника вынужденных колебаний детали и узлы (предполагаемые виновники) последовательно исключаются из системы. Различные диагностические приборы и устройства облегчают нахождение причин вибраций и их устранение.

Читайте также: