Виды обработки металла на станках

Обновлено: 07.05.2024

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Точение вала на токарном станке с использованием СОЖ

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Обработка металла

Металлы и их сплавы издавна используются человеком для изготовления инструментов и оружия, украшений и ритуальных предметов, домашней утвари и деталей механизмов.

Чтобы превратить металлические слитки в деталь или изделие, их требуется обработать, или изменить их форму, размеры и физико-химические свойства. За несколько тысячелетий было разработано и отлажено множество способов обработки металлов.

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

![Дуговая сварка]()

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

![Ультразвуковая обработка металла]()

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

![Художественная чеканка]()

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

![Шлифовка металла]()

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

![Ковка]()

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

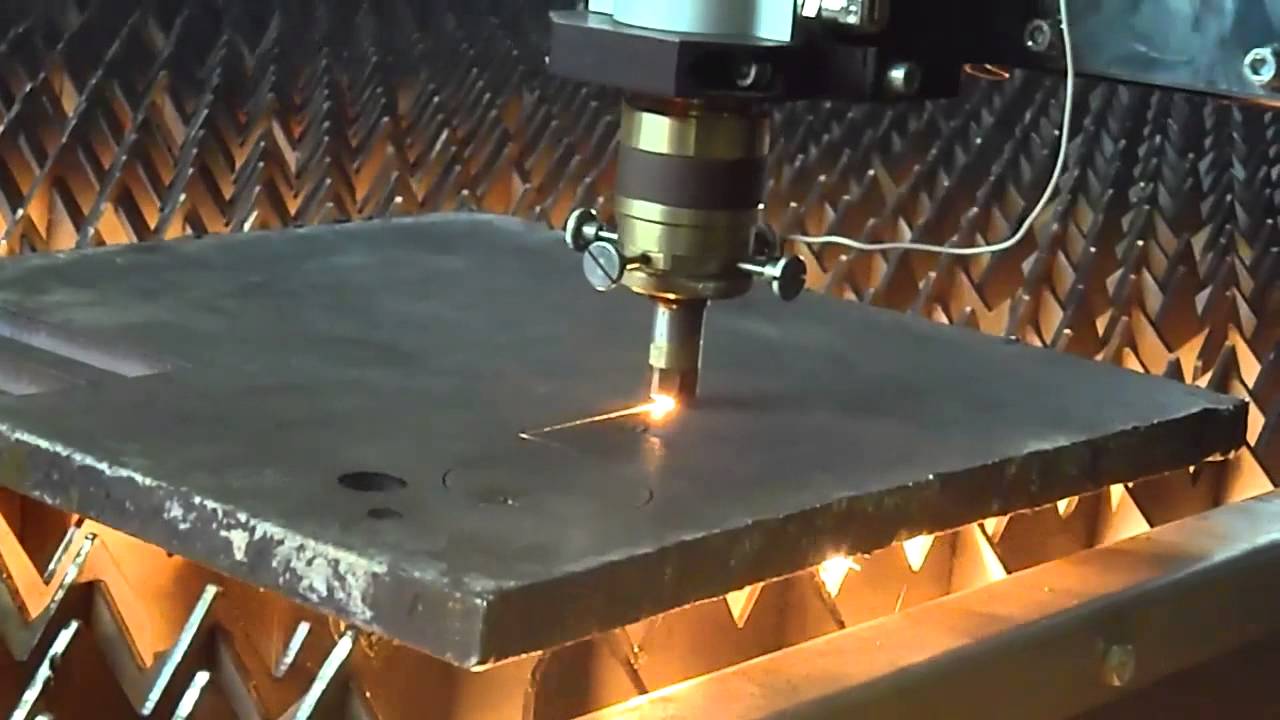

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки . Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

![Лазерная резка]()

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

![Цинкование металла]()

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

![Термическая обработка стали]()

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

![Обработка металла]()

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Виды обработки металлов

![Виды обработки металлов]()

Почти три тысячелетия люди производят из металлов и сплавов различные изделия: предметы быта и рабочие инструменты, механизмы, оружие и пр. Но чтобы получить готовую деталь, предварительно заготовка должна пройти обработку.

Так называются технологические процессы, вследствие которых изменяются размер, форма и другие характеристики заготовок. Существуют различные виды обработки металлов.

Какой нужно использовать, выбирают в зависимости от типа материала и результата, который требуется получить. Это может быть один из механических или термических способов, сварка или литье. Какие бывают виды обработки металлов, в чем разница между ними, читайте в нашей статье.

Основные виды обработки металлов

Металлообработка представляет собой технологические процессы, позволяющие изменить размеры, форму и остальные характеристики заготовок. Основными видами обработки металлов являются литье, механообработка, то есть использование резания и давления, сварка, а также термическая, электрическая, художественная обработка.

Каждый материал имеет свои физические и химические характеристики, поэтому требует применения особого подхода. При выборе метода учитывают такие показатели:

- температуру плавления и закалки, если планируется термообработка;

- твердость и прочность при применении резания, точения.

Стоит пояснить, что твердость и прочность влияют на выполнение конкретной задачи, например, на шлифовку, формирование фигурной поверхности, штамповку, распиловку, то есть отделение одного фрагмента, пр.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В зависимости от запланированного результата выбирают технологию и определенный набор оборудования. Чаще всего используются такие виды обработки металлов:

Виды механической обработки металлов

Механическая металлообработка отличается от других подходов тем, что не изменяет химическую структуру металла или сплава, влияя только на размеры и конфигурацию изделия. В процессе работы заготовки подгоняются под заданные чертежом параметры при помощи режущего инструмента, сварки.

![Виды обработки металлов]()

Готовые детали полностью соответствуют чертежу, имеют идеальную форму, точные габариты и ровную поверхность.

Механическое воздействие может оказываться различным металлорежущим оборудованием. С учетом используемого инструмента выделяют два вида механической обработки металлов:

Резание

Данный подход позволяет сформировать новую поверхность металла с помощью деформирования и удаления, срезания поверхностного слоя заготовки. В процессе работы неизбежно образуется стружка из верхнего слоя металла, то есть избыточный материал – его обозначают как припуск.

Чтобы снизить трудоемкость и затраты на обработку, его делают минимальным. Однако его размеры не должны негативно отражаться на качестве и ключевых характеристиках изделия.

Принято говорить о нескольких видах обработки металлов резанием в соответствии с применяемым инструментом:

- Точение, при котором будущее изделие закрепляется во вращающейся оснастке. Далее резцом удаляют лишний слой металла, чтобы добиться заданных характеристик. Благодаря данному методу изготавливаются детали, имеющие форму тела вращения.

- Сверление позволяет формировать в материале отверстия круглой формы. Для этого деталь жестко фиксируется, к ней медленно подают инструмент в продольном направлении. А вращающееся вокруг своей оси сверло погружается в деталь.

- Фрезерование, в отличие от сверления, предполагает использование инструмента, где режущим является не только острие, но и боковые поверхности. Вращающаяся фреза может перемещаться в вертикальном направлении, а также в стороны и вперед/назад. Данный вид обработки металлов дает возможность изготавливать изделия практически любой формы.

- Строгание позволяет формировать продольные пазы и предполагает, что резец движется назад и вперед относительно неподвижной заготовки. При каждом проходе он удаляет продольную полосу металла. Стоит оговориться, что существуют станки, в которых двигается деталь, а резец остается статичен.

- Шлифование предполагает использование абразивного материала, который вращается либо совершает продольные возвратно-поступательные движения. Он удаляет тонкие слои металла с поверхности будущего изделия. Метод задействуется при финальной обработке поверхностей, подготовке перед нанесением покрытий.

- токарные станки;

- сверлильно-расточные аппараты;

- шлифовальные машины;

- фрезерные станки;

- протяжные станки;

- прессы.

- Горячая прокатка используется при изготовлении листового, трубного, сортового, фасонного проката. Также горячекатаные заготовки могут в дальнейшем подвергаться холодному деформированию различными способами.

- Холодная прокатка позволяет повысить показатели горячекатаных изделий, например, добиться более точных размеров, улучшить качество поверхности.

- Химический, при котором повышение температуры достигается при помощи химической реакции. Этот способ становится единственным выходом, если не удается использовать электрооборудование, газовый баллон.

- Газовый предполагает нагревание металла газовой горелкой перед сваркой или резкой.

- Электросварка используется чаще других методов, позволяет нагревать и плавить металл для дальнейшего соединения.

- Дуговая. В ее основе лежит применение тепла электрической дуги, а все работы осуществляются сварочным оборудованием и электродами в среде инертных газов.

- Контактная. Требует нагревания сильным электрическим током и может быть точечная или роликовая. В первом случае элементы соединяют в отдельных точках, тогда как во втором формируют сплошной шов по всей поверхности стыка.

- втулки;

- шкивы;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты;

- прочее.

- Химико-термическая обработка позволяет обогатить поверхность металла дополнительными компонентами, например, углеродом. Способ связан с использованием максимальных температур нагрева и значительных периодов выдержки – таким образом сплав получается однородным.

- Термомеханическая обработка обеспечивает металлу лучшие механические характеристики, чем те, что достижимы при классической термообработке.

- Электроискровый. Предполагает воздействие искусственным разрядом, что приводит к точечному повышению температуры заготовки до +8 000…+10 000 °C.

- Электрохимический. Необходим для формирования блестящей поверхности изделия.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

- Горячая прокатка. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

- Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

- Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

- Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

- ОтжигIиIIрода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

- Электрическая. Самый распространенный вид сварочного процесса. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

- Обработка цилиндрических поверхностей.

- Токарная обработка наружной конической поверхности детали.

- Токарная обработка уступов и торцов.

- Передняя бабка в комплект которой входит вращающийся шпиндель с патроном и коробка скоростей токарного станка, задняя бабка с зажимом салазок и креплением оправки для сверел или вращающегося центра;

- Коробка подачи;

- Станина и другое.

- Токарно-карусельные;

- Токарно-револьверные;

- Токарные полуавтоматы (используются для мелких серийных деталей типа крепежа);

- Токарные станки ЧПУ.

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

![Виды обработки металлов]()

Также на предприятиях применяется немало вспомогательных видов обработки металлов резанием. Они подбираются в соответствии с внешними показателями детали, позволяют работать с наружной и внутренней цилиндрической поверхностью либо плоскостями.

Пластическая деформация и электрофизическая обработка

К пластической деформации относят ковку, прессование, штамповку, накатку и другие способы. К ним прибегают, когда необходимо изменить форму, конфигурацию, габариты и физико-механические характеристики заготовки.

Для этого на производствах используется большой набор инструментов, призванных повысить эффективность обработки металла.

![Виды обработки металлов]()

Чаще всего при данном виде обработки металлов специалисты работают с таким оборудованием:

После стотонного прессования или ковки на металл наносят различные покрытия посредством электрохимического метода. Таким образом изделия удается латунировать, никелировать, лудить и осуществлять другие операции.

Обработка металлов давлением

Люди начали активно использовать один из видов обработки металла давлением еще несколько тысячелетий назад. Современные методы сильно отличаются от тех, что применялись ранее, но суть остается неизменной: воздействие физической силы или давления позволяет придать заготовке необходимую форму и размер.

![Виды обработки металлов]()

Существует семь методов обработки давлением, причем для каждого из них предназначено специальное оборудование:

Холодное и горячее волочение предполагает протягивание заготовки через отверстие нужной формы – таким образом задают необходимое поперечное сечение длинномерного проката.

Для данного вида обработки металлов важно, чтобы площадь сечения отверстия была меньше аналогичного показателя заготовки. Этим методом изготавливают круглые, квадратные, многоугольные прутки, фасонный прокат с малым сечением, тонкостенные трубы, имеющие небольшой диаметр.

Горячая и холодная штамповка используется людьми уже много веков. Долгое время холодная штамповка оставалась главным способом создания металлической посуды, так как метод не отличался сложностью и большими затратами.

Штамповка может быть листовой и объемной. Первая позволяет изготавливать изделия разных размеров: от небольших деталей до корпусов транспорта. Во втором случае обеспечивается пространственное изменение формы объемной заготовки. Так, из простой формы, например, шара, цилиндра, параллелепипеда, куба, получают более сложные изделия.

Холодное и горячее прессование или экструдирование позволяет получать длинномерные профильные изделия и предполагает выдавливание заготовок через один или несколько каналов.

При этом виде обработки мягких цветных металлов, например, алюминия и меди, а также сплавов на их основе, удается отказаться от дополнительного нагрева. Работа со сталью предполагает горячее прессование.

Обработка металлов сваркой

Данный вид обработки предполагает нагрев металла до температуры пластичности или до плавления кромок. После чего детали соединяют в неразъемную конструкцию.

![Виды обработки металлов]()

Специалисты выделяют три вида обработки металла сваркой:

Существуют следующие разновидности электросварки:

Этот вид обработки металлов позволяет соединять элементы трубопроводов, строительных конструкций, изготавливать кузова для автомобилей. Немаловажно, что сварка может без проблем комбинироваться с другими способами металлообработки.

Токарная обработка металлов

В данном случае с металлической заготовки срезается тонкий слой металла до придания ей необходимой формы и шероховатости. Работа проводится на токарном оборудовании с использованием набора режущих инструментов.

Токарная обработка близка к расклиниванию приповерхностного слоя металла острой кромкой рабочего инструмента. Благодаря механическому усилию кромка врезается в заготовку, снимает тонкий слой материала, то есть припуск, который превращается в стружку.

Высокое качество при этом виде обработки металлов достигается благодаря непрерывности и высокой скорости резки. Нужно учитывать, что скорость подбирается для каждого случая индивидуально.

Токарное оборудование позволяет изготавливать детали типа тел вращения, а именно:

Обработка металлов литьем

Много веков назад люди научились создавать различные предметы, нагревая металл до жидкого состояния и разливая в литейные формы. Далее материал остывал и затвердевал – в результате получалась отливка, дублирующая заливочную форму.

![Виды обработки металлов]()

Постепенно данный вид обработки металлов менялся. Сегодня существует несколько способов литья, в том числе с дополнительным применением давления. Благодаря самым современным подходам изготавливают даже маленькие отливки с предельной точностью сохранения всех параметров.

Термическая обработка металлов

![Виды обработки металлов]()

Различают три вида термической обработки металла:

Термообработка металла

Речь идет о нескольких способах воздействия, связанных с температурным режимом и позволяющих корректировать физические и механические свойства материала:

Закалка металла

Заготовку нагревают до достижения пластичного состояния, некоторое время выдерживают, чтобы стабилизировались молекулярные структуры, и быстро охлаждают. Для этого изделие погружают в воду либо масло.

Получившийся материал значительно превосходит обычный по твердости и хрупкости. Он применяется для изготовления конструкций, подвергающихся минимальным динамическим и сильным статическим нагрузкам.

Отжиг металла

В данном случае также происходит нагрев до пластичности. Разница в том, что процесс остужения проходит прямо в печи, поэтому достигается обратный закалке эффект. Металл теряет свою твердость, снимается внутреннее напряжение, он становится более пластичным, что позволяет использовать его для ковки, раскатки, штамповки.

Старение металла

Такой вид обработки используется преимущественно с декоративными целями и предполагает фазовые превращения материала. Иными словами, он в ускоренном темпе претерпевает все стадии естественного старения.

Отпуск металла

Является следующим этапом после закаливания, который призван снизить хрупкость материала, появившуюся на предыдущей стадии обработки. Деталь нагревается до высокой температуры, но не достигающей показателей, используемых во время закалки, далее ее постепенно охлаждают.

Данная операция выполняется при изготовлении инструментов.

Нормализация металла

Подобная обработка позволяет сформировать структуру с мелким зерном, благодаря чему возрастает ковкость, но сохраняется необходимая твердость. Нормализация нередко предшествует закаливанию и резке. Сам процесс близок к отжигу с той лишь разницей, что заготовка остывает на воздухе, а не в печи.

Большинство видов термической обработки металлов предполагает нагревание и последующее охлаждение. Разница состоит только в нюансах.

Электрическая обработка металлов

В данном случае используется воздействие электрическим током.

![Виды обработки металлов]()

Какие виды обработки металлов относятся к данной группе? Это:

Указанные способы могут применяться при работе даже с наиболее твердыми разновидностями сплавов.

Химическая обработка металлов

К помощи химии прибегают, если нужно подготовить металлические поверхности к другим операциям или добиться более высоких эстетических показателей.

![Виды обработки металлов]()

При этом виде обработки на металл воздействуют специальными веществами, повышающими его стойкость к появлению ржавчины, улучшающими внешний вид. Также химические составы позволяют очистить поверхность перед окрашиванием или сваркой.

На данный момент очень распространен гальванический метод электрохимической обработки, который необходим для формирования надежных защитных покрытий на поверхности изделий.

Рекомендуем статьи

Это не все используемые в промышленности виды обработки металлов. Помимо перечисленных выше подходов, применяют резание и ультразвуковую обработку.

Определенный метод выбирают, исходя из целого ряда факторов, в том числе опираются на характеристики, которые планируется придать заготовке, а также ее размеры и конечное изделие.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технологии обработки металла

![Технологии обработки металла]()

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

Основные виды обработки металлов давлением:

Виды металлообработки резанием

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Виды токарной обработки

![Виды токарной обработки]()

Существует несколько видов токарной обработки деталей, которые являются наиболее востребованными для механической обработки металла и приданию металлической заготовки необходимых размеров. Главным фактором является оборудование на котором будет производиться обработка металла на токарных станках, ведь от этого зависит какие операции возможно будет осуществить. Вторым не менее важным фактором является инструмент, а в частности резцы которыми непосредственно и будет обрабатываться деталь. Параметром по которому судят о качественных токарных работах это точность, частота и соответствие чертежу или образцу по которому будут выполняться работы.

Соблюдая эти факторы, вы минимизируете брак. Разберем какие существуют виды токарной обработки металла, какое оборудование и инструмент лучше использовать, чтобы избежать получения брака на производстве и выпуска низкокачественных деталей.

![Контактная форма]()

Таблица по видам

Процесс Задача Обработка цилиндрических поверхностей Обработка поверхности заготовки для получения необходимых параметров и размеров. Токарная обработка наружной конической поверхности детали Обработка заготовки для придания формы детали и снятие основного слоя металла. Токарная обработка уступов и торцов Обработка уступов и торцов на токарном станке для чистовой обработки детали. Токарная резка заготовки Резка заготовок в размер на токарном станке при помощи отрезного резца. Обработка отверстий Основные виды обработки: сверление, расточка и развертывание отверстий в заготовке или детали. Если брать во внимание сложность токарной обработки деталей из стали, применению режимов точения, выбору типа резцов и инструмента данную операцию можно отнести к числу наиболее простых. Токарная обработка — это механический процесс среза материала путем механического воздействия режущего токарного инструмента на металлическую заготовку для создания деталей и придание формы, параметров и нужной частоты. В процессе обработки резец срезает заданную толщину слоя металла с заготовки, уменьшая наружный диаметр.

Для токарной обработки наружных поверхностей используются резцы проходного и упорного типа. Детали, которые изготавливаются полностью путем токарной обработки, часто это – валы, оси, крепежные детали, изготовленные по индивидуальному заказу. Также токарная обработка используется в качестве доработки уже готовых деталей или их модернизации с помощью изменения размера и форм.

![]()

![]()

Такую обработку изделий на токарных станках возможно выполнить исключительно на токарных станках с ЧПУ при помощи программного управления, где есть возможность обработки по двум осям – поперечной и продольной подачи инструмента. Наладчик станка с ЧПУ модулем производит наладку на конкретную деталь с чертежа и задаются точные координаты движения режущего инструмента и вращения патрона. На токарных станках с ЧПУ максимально быстро изготавливаются детали, снимаются фаски, что существенно увеличивает продуктивность и точность работы.

![Обработка торцов]()

Операция выполняется при зажатой в токарном патроне заготовки с использованием проходных токарных резцов. Нужные параметры и частота получается при увеличении скорости вращения шпинделя, движение режущего инструмента производится к центру детали.

При отрезных токарных операциях используют исключительно отрезные резцы. Движение резца происходит к центру заготовки. Важным моментом является поддержка заготовки на конечном этапе отрезки при приближении режущего инструмента к центру детали во избежание скола резца.

Если нужна отрезка длинных деталей или заготовок используют специальный инструмент который называется люнет. Он служит для фиксации средней части заготовки и служит как поддерживающий, вспомогательный инструмент.

Наиболее популярные виды токарной обработки – это сверление, расточка и развертывание отверстий. Если брать самый популярный способ токарной обработки их этих трех, то это конечно же сверление. Сверление необходимо перед операцией расточки или развертывания. Деталь зажимается в токарных кулачках, сверло зажимается в оправке, которая фиксируется в бабке. Процесс сверления на токарном станке выполняется исключительно по центру детали.

Расточка внутренняя, расточка внутренняя ступенчатая, внутренние канавки выполняются при закреплении детали в патроне установленном на передней бабки токарного станка.

![Обработка отверстий]()

Инструменты для токарной обработки металла

Частота и точность токарной обработки зависит во-первых от качества и состояния самих токарных станков, во вторых скорости оборотов обработки, толщине снимаемого слоя металла и качества режущего инструмента. Необходимо научится грамотно подбирать оптимальные обороты вращения шпинделя токарного станка, правильно выбирать тип необходимого резца для той или иной операции, оптимально выбрать толщину слоя металла для снятия. Подобрав нужные параметры вы получите детали высокого качества.

Стоит принять во внимание, что при подборе скорости вращения шпинделя нужно учитывать вид обрабатываемой стали. Так как для разных сталей нужно выбирать разную скорость оборотов, а так же выбирать наиболее подходящий вид режущего инструмента. Узнать и подобрать оптимальную скорость и нужный инструмент для получения более качественных деталей путем токарной обработки можно в специализированных таблицах и документации на тему механической обработки металла.

![Инструменты для токарной обработки]()

Для черновой и чистовой токарной обработки так же используются различные резцы. Черновая обработка – это предварительная обдирка металлической заготовки. Чистовая – это окончательная обработка в размер детали. Для черновой, предварительной токарной обработки лучше выбирать резцы с более крупной резцовой платиной, что позволит снимать более толстый слой металла не ломая резец. Резцы разделятся на отогнутые, прямые, усиленные.

Здесь стоит сказать, что при токарной обработке на качество и точность напрямую влияют параметры и виды резцов. Для того чтобы достичь наиболее точны параметров и эффективности токарной обработки нужно более точно подходить к выбору формы режущего инструмента. В этом вопросе вам поможет такое понятие как угол.

Нужный угол резца получается при заточке его верхушки. Стоит учитывать и положение резца при токарной обработке, чем меньше угол, тем более стойкий будет резец. Если рассматривать на примере, то допустим токарную обработку деталей большого диаметра и боле жесткой стали лучше выбирать угол от 35 до 40. При токарной обработке диаметров поменьше и более мягкой стали от 60 до 90 градусов.

Оборудование для токарной обработки

Существует большое разнообразие станков токарной группы для разных видов токарных работ, но наиболее частым и универсальным в использовании остается токарно-винторезные станки. Они широко используются на всех видах промышленных предприятиях, заводах, частных цехах и в ремонтных базах различного направления. Их популярность обоснована их универсальностью и большими техническими возможностями.

![МеталлСервис]()

Универсальные токарно-винторезные станки состоят из следующих деталей:

Чтобы получить наиболее качественную токарно-фрезерную обработку деталей, используют станки с модулем ЧПУ. Они не сильно отличаются конструкцией, но за счет программного управления получаем более точные размеры и допуска. Кроме универсального токарно-винторезного станка часто применяются в металлообработке:

В заключении стоить сказать, что при соблюдении всех выше перечисленных параметров и тонкостей операции токарной обработки, вы достигните неплохих результатов качества деталей и избежать большого количества брака или непредвиденных проблем с токарным оборудованием.

Почему вам стоит обращаться в нашу компанию

Подходим индивидуально к каждому заказчику и выясняем все необходимее потребности для более точного выполнения работ.

![]()

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодной ценой за токарные услуги.

Работаем с любыми видами стали:

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Наши специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня.

Читайте также: