Виды прессов для металла

Обновлено: 04.07.2024

Мы проконсультируем вас по любым вопросам!

Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Разновидности штамповочных технологий

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Эволюция развития оборудования

До 15-16 веков практически все металлические изделия производились частными мастерскими и небольшими цехами. Однако, начало Великих Географических открытий с сопутствующим им ростом тоннажа морских судов потребовало изготовления довольно больших якорей и прочего корабельного оснащения. Вручную с молотом уже было невозможно проковать такие габаритные детали. Как результат — появились первые механические молоты, работающие на силе воды.

Далее толчком послужили развитие вооружений и транспортных средств и в 19 веке возникают целые металлообрабатывающие гиганты с паровым оборудованием.

Изобретение гидравлических прессов дали возможность внедрить штамповку как основную технологию массового выпуска продукции. А дальнейшее появление электродвигателей дало толчок развитию кривошипных прессов, составляющих современную основу кузнечно-штамповочного оборудования.

Типы штамповочного оборудования

Для получения изделий из металлического листа применяются прессы, оснащённые различными штампами. В процессе работы оборудования верхняя составляющая штампа двигается, нижняя часть остаётся неподвижной.

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Принцип работы и устройство прессов различных типов

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

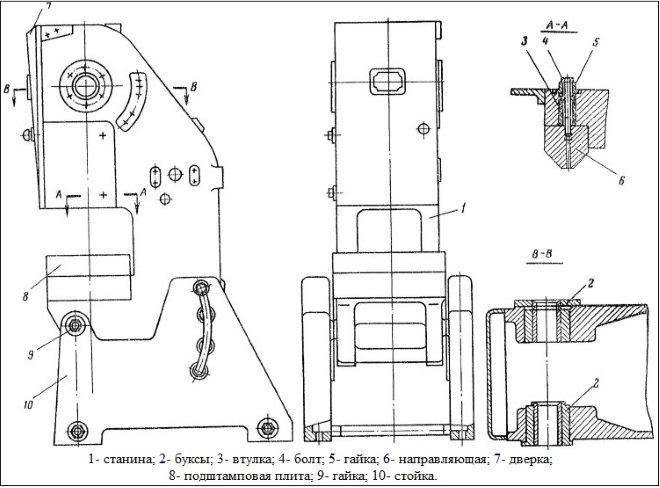

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

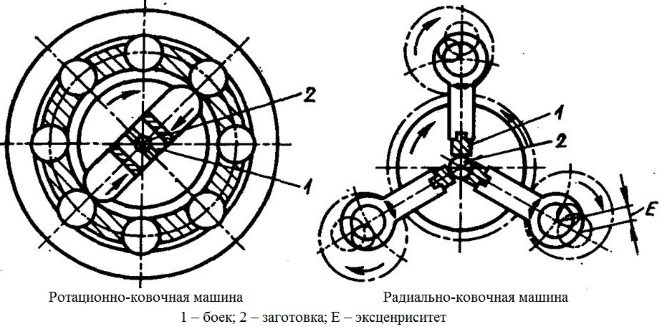

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.

Обзор прессов IPONMAC и их характеристик

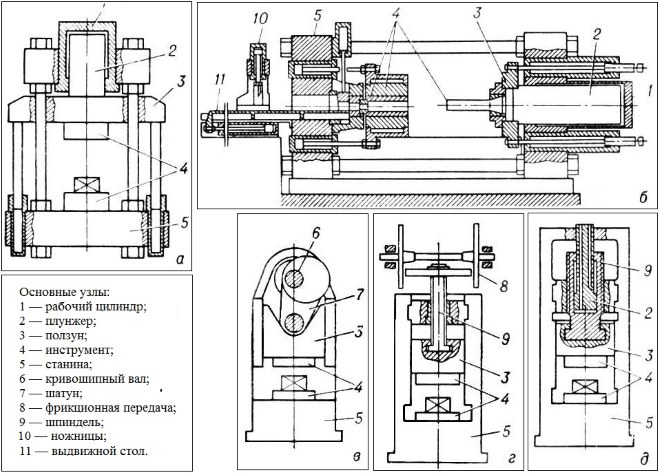

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Штамповочный пресс для листового металла: виды, конструкция, принцип работы

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

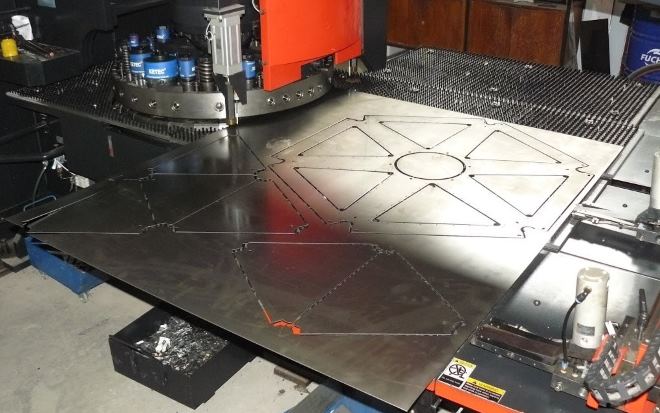

Штамповка листового металла на координатном револьверном прессе

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Основные части механического кривошипного пресса

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

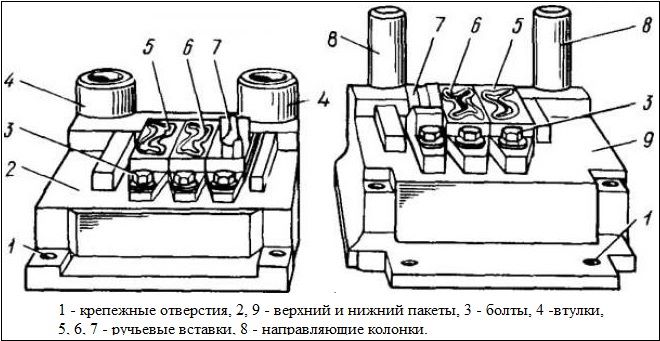

Сборный штамп кривошипного пресса

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Кривошипно-шатунный пресс-автомат ESSA

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой гидравлический пресс, являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Трехпозиционный электромагнитный пресс для установки фурнитуры

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

А в заключение предлагаем посмотреть небольшое видео, демонстрирующее работу координатно-вырубного пресса.

Типы штамповочных прессов и специальное оборудование для ковки

Пресс штамповочный, при помощи которого выполняется ковка металлических заготовок, работает по достаточно простой схеме. Принцип его работы, по сути, схож с принципом действия обычного молотка, которым наносятся удары по металлическому изделию, чтобы деформировать его и придать ему требуемую конфигурацию.

Механические прессы типа К2130 применяются на участках холодной листовой штамповки

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.

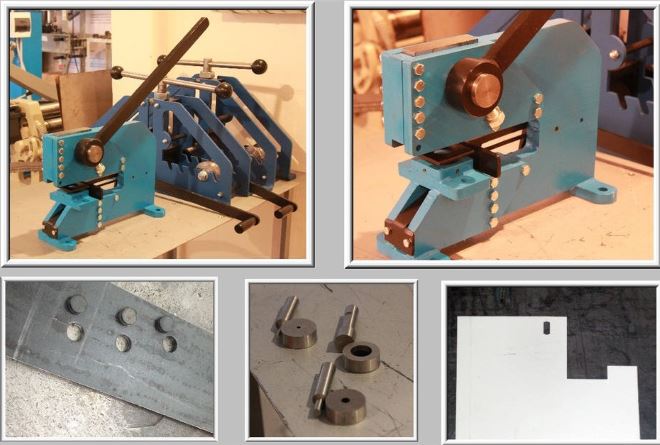

Ручные прессы: виды, конструктивные особенности и рекомендации по выбору

Без использования прессового оборудования, при помощи которого можно выполнять большой перечень технологических операций, сегодня не обходится ни одно крупное производственное предприятие. Если для оснащения крупных производственных предприятий, как правило, используются мощные прессовые установки, то оптимальным вариантом такого оборудования для домашнего использования (а также для применения в условиях небольших цехов) является ручной пресс. Настольный ручной пресс, несмотря на свои компактные размеры, также позволяет выполнять множество технологических операций с деталями, изготовленными из различных материалов.

Настольные ручные прессы очень популярны среди домашних умельцев

Для чего используется компактный настольный пресс

Настольные прессы, которые сегодня предлагаются многими производителями механического оборудования, делятся на ручные и приводимые в действие электрическим приводом. Высокая популярность такого оборудования обусловлена в первую очередь его компактными размерами, благодаря чему для размещения данного устройства и работы на нем не требуется большой площади. Рабочие элементы современных моделей прессов настольного типа изготавливаются преимущественно из высокопрочной стали, что обеспечивает длительный эксплуатационный срок данного оборудования.

Механический ручной пресс реечного типа для домашней мастерской

Наиболее распространенными технологическими операциями, которые успешно выполняются при помощи ручного настольного пресса, являются:

- выпрессовка и запрессовка различных втулок и элементов подшипниковых узлов;

- высечка деталей небольшого размера;

- штамповка;

- создание соединений методом клепки.

Пресс ручной винтового типа для работ, связанных с обжимом переплетов, книг или обложек, также может использоваться в столярном деле при склеивании заготовок

Прессы механические настольного типа являются достаточно универсальными устройствами, при помощи которых можно выполнять обработку изделий, изготовленных из различных материалов, таких как:

- металлы и их сплавы;

- полимеры и пластмассы;

- кожа;

- древесина;

- картон;

- резина.

Еще одним важным достоинством, которым отличаются настольные механические прессы, является то, что эффективно работать такое оборудование может даже при отрицательных температурах.

Ручной пресс для пробивки отверстий в коже

Конструктивные особенности и принцип действия

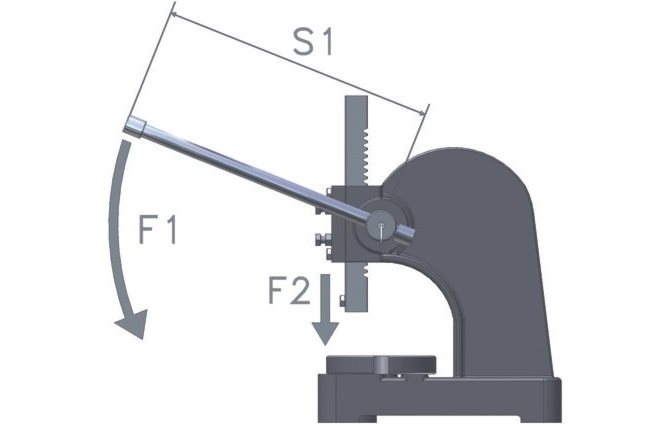

Основным параметром, в зависимости от которого настольные прессы механические делятся на различные виды, является тип штока. Так, по данному параметру выделяют:

- реечные устройства;

- прессы механические винтового типа.

Наибольшее распространение по целому ряду причин получили прессы механические реечного типа, конструкция которых включает в себя следующие элементы:

- реечный шток;

- рабочий вал;

- колоннообразную станину, в нижней части которой располагается подставка для обрабатываемой заготовки или поворотный стол;

- зубчатую передачу, которая может запускаться в действие рычажным элементом или специальным винтом.

Устройство ручного механического пресса статического (не ударного) действия

Работает пресс с ручным приводом вышеописанной конструкции следующим образом: при физическом воздействии на рычаг или винт запускается в действие зубчатая передача, вращение от которой передается эксцентрику, связанному с пуансоном пресса; совершая возвратно-поступательные движения, сообщаемые ему эксцентриком, пуансон воздействует на заготовку, размещенную на рабочей поверхности матрицы. Именно от конструкции матрицы, которая является заменяемый элементом, зависит то, какую технологическую операцию будет выполнять механический пресс.

Развиваемое ручным прессом давление зависит от длины рычага

На современных моделях ручных рычажных прессов или оборудования винтового типа используется несколько схем установки сменных матриц. Так, рычажные или винтовые ручные прессы могут комплектоваться сменными матрицами следующих типов:

- точечными;

- шестигранными;

- крутящимися.

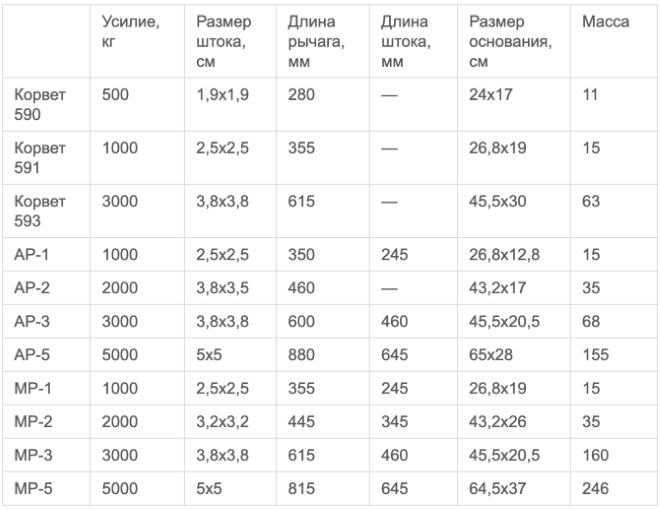

Основной характеристикой ручных механических прессов, которая определяет технические возможности такого оборудования, является значение максимального усилия, создаваемого штоком.

Настольные механические прессы в зависимости от модели могут создавать усилие, значение которого находится в диапазоне 450–5000 кг. Для выполнения всего спектра работ в автомастерской вполне подойдет ручной пресс для металла, который способен создавать усилие в 2000 кг, а для использования в бытовых целях достаточно будет устройства, создающего усилие величиной в 500 кг.

Передача усилия в обоих прессах осуществляется при помощи зубчатой шестеренки, но модель справа оснащена храповым механизмом для четкой и надежной запрессовки

Важными параметрами, которые характеризуют механический пресс настольного типа, также являются размеры его рабочей площадки и величины вылета штока, от которой, в частности, зависит, какой высоты заготовки можно будет обрабатывать на таком устройстве. Чем более мощным является настольный пресс, тем он габаритнее и тяжелее. Так, если усилие, создаваемое прессом, увеличивается всего на тонну, то вес такого устройства возрастает в два раза.

Площадь сечения штока, который установлен на механический пресс, также имеет большое значение. Чем выше значение данного параметра, тем более крупные и массивные детали можно обрабатывать таким механическим прессом.

Основные разновидности

Настольный механический пресс является не единственным видом ручного прессового оборудования. Для выполнения различных технологических операций специалистами создано множество различных моделей прессового оборудования и приспособлений ручного типа, наиболее распространенными из которых являются:

- ручные гидравлические прессы;

- дыропробивные прессовые устройства;

- ручные прессы, предназначенные для соединения электрических кабелей механическим способом;

- пресс-клещи, используемые для обжима электрических кабелей и сантехнических труб;

- таблеточный пресс.

Ручной гидравлический пресс для пробивки отверстий в металлических листах

Ручное прессовое оборудование с гидравлическими цилиндрами, содержащими рабочую жидкость, способно создавать усилия, которые не в состоянии обеспечить винтовой или рычажный пресс. Величина таких усилий в случае использования гидравлического оборудования может достигать десятков тонн, при этом со стороны пользователя подобного устройства требуется минимальное количество трудозатрат. Применяется гидравлическое прессовое оборудование для решения тех же задач, что и обычный ручной винтовой пресс или устройство рычажного типа, но только в тех случаях, когда на обрабатываемую заготовку необходимо оказать значительное давление.

Дыропробивное ручное прессовое оборудование – это устройство, специально предназначенное для штамповки отверстий в заготовках листового типа. Работать при помощи таких устройств можно и по металлу, если толщина листа из него не превышает 4 мм. Диаметр отверстий, получаемых посредством этого ручного оборудования, может находиться в диапазоне 10–40 мм.

Дыропробивной пресс ДС-8 прорубает круглые отверстия диаметром 8 мм в металле толщиной до 3 мм

Механические прессы, предназначенные для опрессовки наконечников электрических кабелей и выполнения их соединений при помощи специальных трубчатых гиль, позволяет создавать соединения, которые отличаются не только высокой механической прочностью, но и отличной электропроводностью. Такое ручное прессовое устройство, выполненное в виде рычажного механизма, оснащается храповиком, который не дает сжимающим рабочим элементам разжиматься до тех пор, пока опрессовка кабеля не будет полностью завершена. Пресс данного типа может использоваться для работы с электрическими кабелями и проводами любого типа, площадь поперечного сечения которых не превышает 240 мм 2 .

Для обжима гильз наконечников электрических проводов используются ручные пресс-клещи с храповым механизмом

Пресс-клещи также применяются для обжима элементов электрических контактов, но использовать такой пресс ручной механический можно для обжатия электрических кабелей, площадь поперечного сечения которых не превышает 35 мм 2 . Вес инструментов данного типа, чтобы ими было удобно пользоваться в ручном режиме, не превышает 3 кг.

Ручные пресс клещи для обжима небольших наконечников проводов

Таблеточный ручной пресс представляет собой устройство, которое используется для изготовления таблетированных медикаментозных препаратов в лабораторных условиях. Устройства данного типа, при помощи которых можно изготавливать таблетки диаметром 0,4–1 см и толщиной не более 0,5 см, могут быть с ручным, электрическим или гидравлическим приводом. В зависимости от модели производительность такого оборудования может находиться в диапазоне 200–1000 таблеток в час (а промышленных моделей – до 6000 таблеток в час и даже выше). Максимальное усилие, которое способны создавать прессы для изготовления таблеток, как правило, не превышает значения в 700 кг.

Ручной таблеточный пресс используется там, где нужно спрессовать гранулированный порошок в таблетки

Как правильно выбрать прессовую установку ручного типа

Выбирая пресс ручной рычажный, винтовой или любой другой, следует ориентироваться на основные технические характеристики подобного оборудования.

Значение усилия

Если используется механическая установка, данный параметр напрямую зависит от усилия, которое прикладывает к органу управления пользователь. В случае применения гидравлического прессового оборудования усилие, создаваемое штоком, будет зависеть от конструктивных особенностей устройства.

Таблица 1. Сравнительные характеристики некоторых механических прессов ручного типа

Размеры оборудования

От данной характеристики зависит не только то, на какой площади можно разместить и использовать выбираемое прессовое устройство, но и то, детали каких размеров можно будет обрабатывать с его помощью.

Сфера применения

Настольные ручные прессы применяются не только для обработки деталей, изготовленных из различных материалов, но и для производства пищевой продукции (в частности, для отжима соков из фруктов и ягод). Именно поэтому, выбирая такое оборудование, следует обращать внимание на то, для решения каких задач оно предназначено.

На современном рынке представлено множество моделей прессового оборудования ручного типа, поэтому выбрать данные устройства для конкретной ситуации не составит больших сложностей. Главное, на что следует ориентироваться при решении такого вопроса, – это конструктивные особенности, технические характеристики и основное назначение выбираемого оборудования.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

А в заключение предлагаем посмотреть небольшое видео, демонстрирующее работу координатно-вырубного пресса.

Читайте также: