Виды работ на фрезерном станке по металлу

Обновлено: 18.05.2024

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

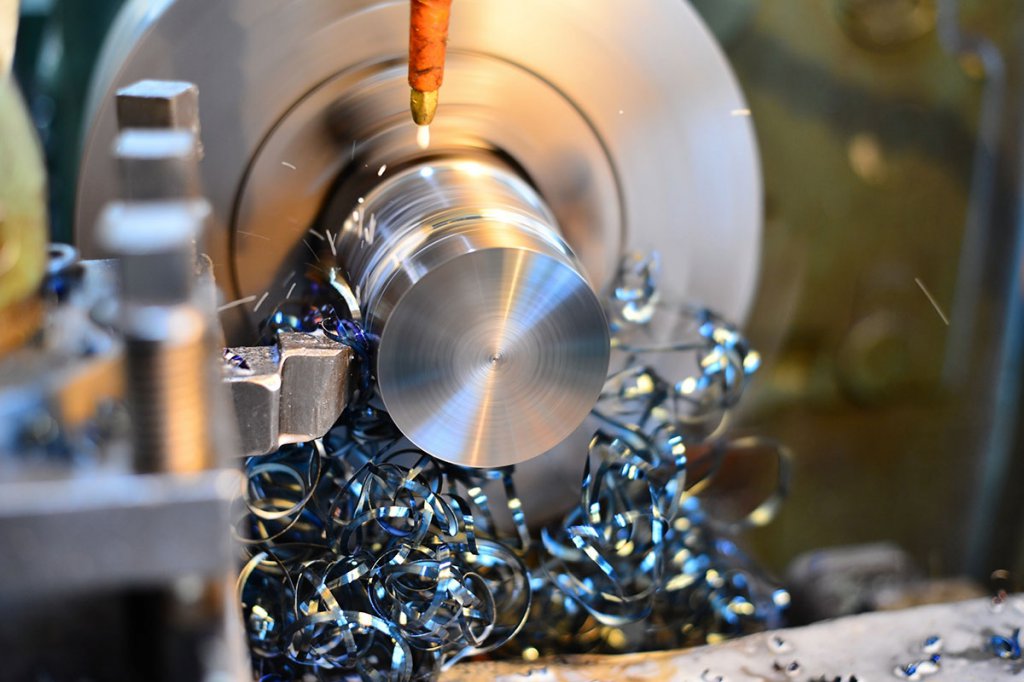

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

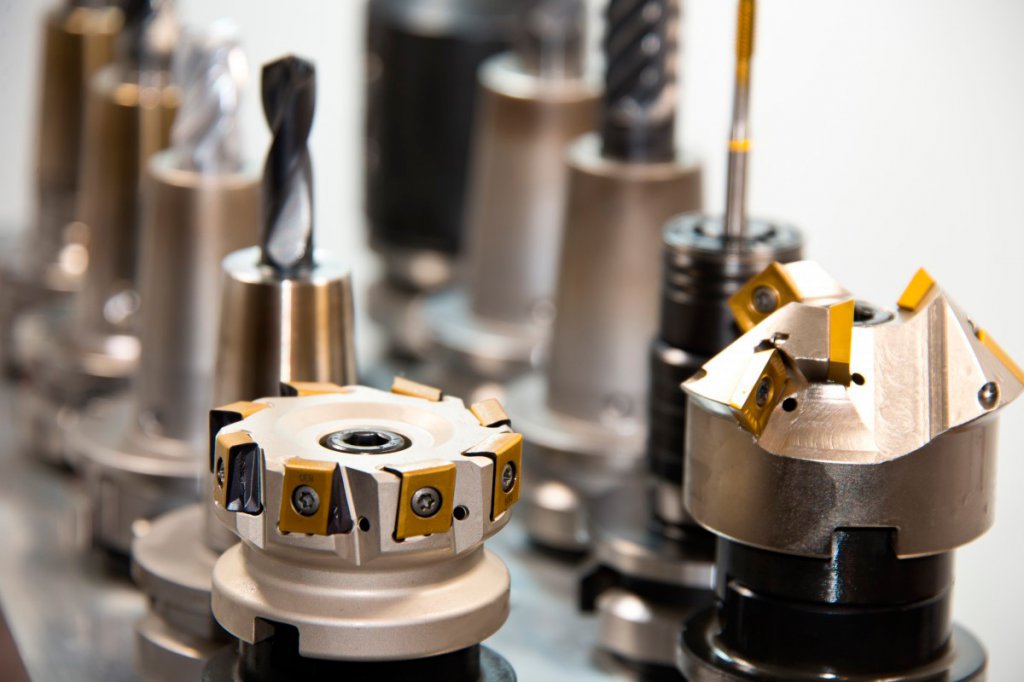

Типы фрез по металлу

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Нюансы выбора

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Широкие возможности фрезерных станков

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Фрезерная обработка металлов: что такое встречное и попутное направление - виды и схемы

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Основные виды фрез

Есть три признака, по которым проходит классификация:

- По форме, например, цилиндрические, конусные, сферические, дисковые.

- По назначению: торцевые, отрезные, прорезные, пазовые.

- По материалу, который они обрабатывают. Нас, в данном случае, интересуют те, которые предназначены для обработки металла.

Конструкционные отличия

Конструктивно они различаются на следующие типы:

- Кольцевые, или корончатые сверла. Они нужны для получения отверстий с более высокой точностью и увеличенной в 4 раза скоростью, относительно обычного сверления.

- Червячные – касаются стали одновременно несколькими режущими краями.

- Фасонные с остроконечными или затылованными зубьями. Имеют два ряда лезвий, а второй подвид отличается наличием острых краев с внутренней торцевой стороны.

- Концевые – для создания пазов, уступов.

- Угловые – отлично обрабатывают кривые поверхности и углы.

- Цилиндрические с винтовыми или прямыми зубьями. Первые универсальны, вторые – только для прямых покрытий.

- Торцевые – монолитные или со сменными пластинами.

- Дисковые – предназначены, как правило, для отрезки стального листа и прорезки канавок.

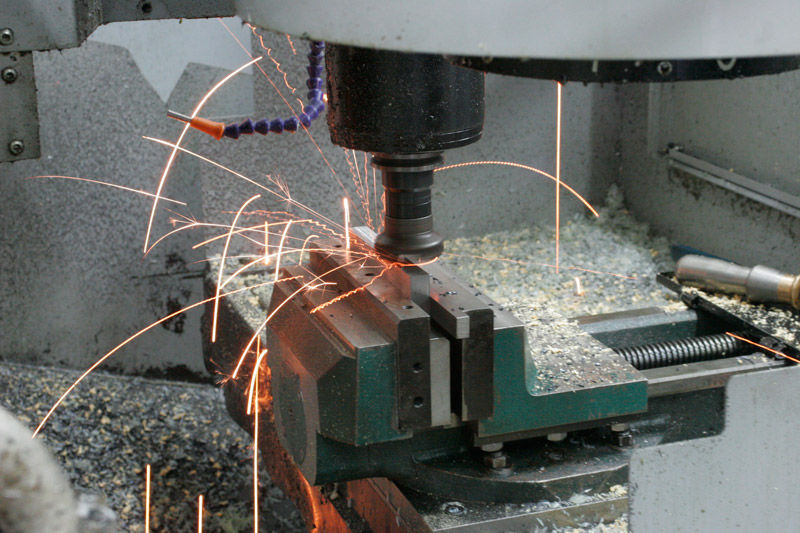

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.

Защита обрабатываемых изделий и инструмента

- Использовать вещества и жидкости для смазывания и охлаждения рабочей зоны.

- Заранее предусмотреть отвод стружки.

- Использовать виброгасители.

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

Виды операций, выполняемых на фрезерных станках

Фрезерные станки применяются при операциях обработки различных поверхностей многолезвийным инструментом (фрезой) с получением точности размеров, соответствующей 6-10 квалитету. Шероховатость обработки — Ra 1.25. 20.

Различают следующие виды фрезерных работ:

По планово-экономическим показателям

Фрезерная обработка используется как в условиях мелко- и среднесерийного производства (универсально-фрезерные, консольные, настольно-фрезерные станки), так и при серийном и крупносерийном производстве (токарно-фрезерные станки с модулем ЧПУ, обрабатывающие центры). Покупка высокоточных, производительных станков с числовым программным управлением требует значительных финансовых вложений и оправдана при максимальной загрузке производственных участков.

По цикличности обработки

Различают следующие виды фрезерных работ по металлу и другим материалам:

- Прерывистый цикл: характеризуется вспомогательным обратных ходом, необходим останов и выключение станка для снятия/закрепления заготовки (универсальные, резьбофрезерные, фрезерно-сверлильные станки).

- Непрерывный цикл: фрезерные работы выполняются одновременно с процессом установки/снятия деталей (горизонтальные обрабатывающие центры, вертикальные центры с несколькими столами).

По типу обрабатываемой поверхности

Все существующие виды работ на фрезерных станках по металлу систематизируются по своему назначению.

Фрезерование горизонтальных, вертикальных и наклонных поверхностей

Производится на станках с горизонтальным и вертикальным расположением вала шпинделя, а также на широкоуниверсальных станках с поворотной шпиндельной головкой. На вертикальном обрабатывающем центре возможно выполнение операций с обработкой перемещения по трем, четырем и пяти осям одновременно.

При обработке наклонных плоскостей как основном виде фрезерных работ применяют фрезы с заточкой режущих кромок под определенным углом, либо используют стандартный инструмент и выполняют работы на станках с поворотной шпиндельной бабкой или наклоняют заготовку при помощи оснастки.

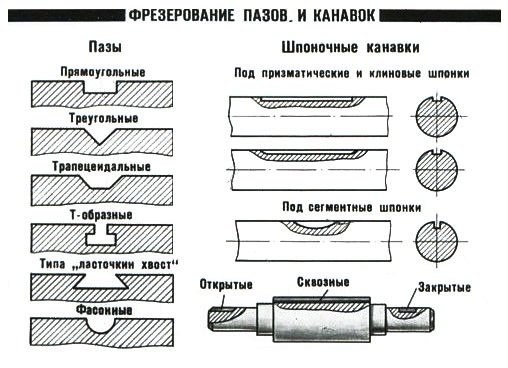

Фрезерование уступов, пазов всех видов — прямоугольных, т-образных, «ласточкиного хвоста», шпоночных канавок

Эти виды работ на фрезерных станках, выполняемые с помощью различных фрез (пазовых, концевых, т-образных, радиусных и т.п.), считаются одними из самых распространенных. Лезвия ножей инструмента расположены таким образом, что при фрезеровании на горизонтальных, вертикальных, универсальных станках обеспечивают получение требуемой конфигурации детали.

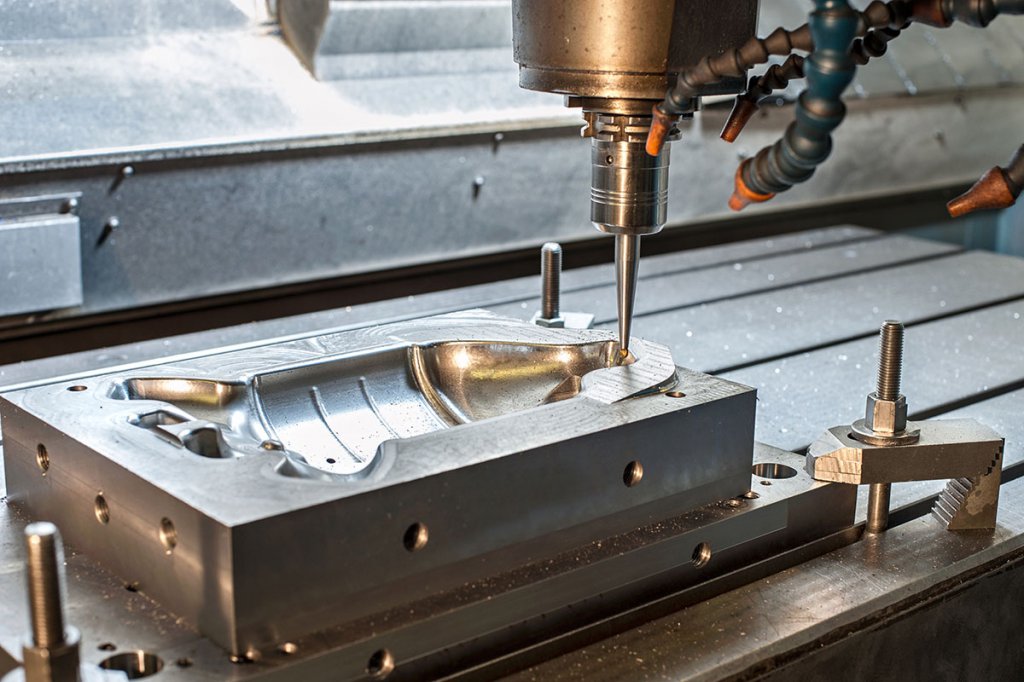

Фрезерование фасонных, комбинированных поверхностей

Фасонные поверхности, выполняемые при работе на фрезерном станке по металлу:

- с помощью фасонных и комбинированных фрез;

- при использовании приспособлений и поворотных столов;

- путем заданного взаимного перемещения обрабатываемой детали и шпинделя станка (продольно-фрезерные с ЧПУ);

- с помощью фрезерной обработки по копиру (копировально-фрезерные станки).

Отрезные работы

Разделение крупных заготовок осуществляется на фрезерно-отрезном оборудовании дисковыми пилами. Разделение заготовок небольшой высоты возможно на обычном станке при помощи пальчиковой фрезы, является более ресурсозатратным процессом.

Резьбофрезерные работы

Винтовые поверхности формируют концевыми (пальцевыми), дисковыми или гребенчатыми фрезами на зубофрезерных станках и обрабатывающих центрах ЧПУ.

Зубофрезерные и шлицефрезерные операции

Обработка прямозубых, косозубых, червячных, конических, цилиндрических колес и шестерен, фрезерование шлицевых валов и пр., выполняемые на зубофрезерных, шлицефрезерных и универсальных станках, проводится с помощью пазовых, фасонных и модульных (червячных или дисковых) фрез.

Сверление, растачивание, нарезание резьбы

Это также основной вид фрезерных работ, востребованных на производстве. Для сокращения времени на переустановку заготовки данные операции реализуются на том же станке, где производилось фрезерование. Применяется как специнструмент, так и стандартные сверла, метчики, зенкера, устанавливаемые в шпиндель станка с помощью оправок и цанговых патронов (координатно-расточные, сверлильно-фрезерные станки).

Обработка криволинейных поверхностей или сложных профилей

При обработке на универсальных станках реализация данного вида фрезерных работ по металлу затруднительна. Станкам с ЧПУ с необходимым количеством степеней свободы (от 3-х) дополнительной оснастки не требуется, обработка согласно заданной программе

По направлению фрезерования

Фрезерные операции могут производиться двумя способами:

- Попутное фрезерование. Вектор подачи детали совпадает с направлением вращения фрезерного инструмента.

- Встречное фрезерование. Направление вращения фрезы и подачи обрабатываемой детали противоположны.

По точности размеров и качеству получаемых поверхностей

Для предварительной обработки заготовки используют черновое фрезерование. Ему характерны более высокая мощность и глубина резания, шероховатость получаемой поверхности — Ra 6.3. 20. Требуется оборудование большой жесткости и мощности. При вращении на относительно небольших оборотах, фреза с напайками или сменными пластинами снимает большую толщину металла.

Чистовое фрезерование дает более точный квалитет размеров (6-7) и более высокую чистоту поверхности — Ra 1,25…1,6. Снимаемый слой металла при чистовых фрезерных операциях — минимальный, скорость резания — высокая.

И чистовое, и черновое фрезерование — операции, выполняемые на одном или разных станках. Получистовая обработка - это комбинация двух видов обработки, обычно различным инструментом.

Точность результата всех видов фрезерных работ зависит не только от режимов обработки, но и от параметров и технических характеристик самого фрезерного станка (станки нормальной точности и прецизионные фрезерные станки), от применяемого инструмента и от правильности базирования и перемещения детали.

Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы. Таким образом стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок. Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

Основные виды фрезерных станков

Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции:

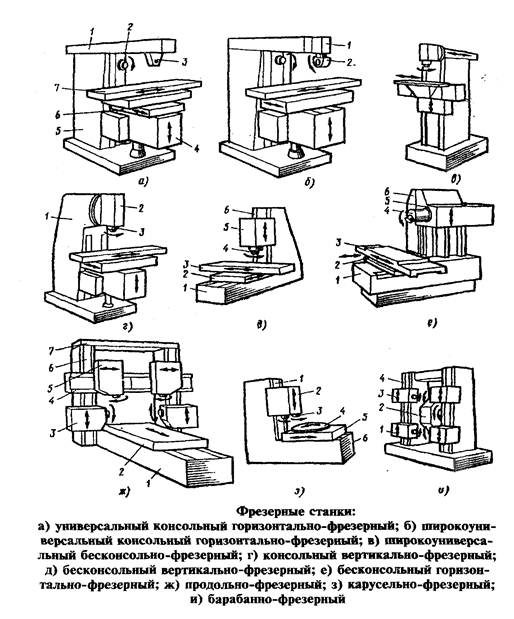

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Карусельные фрезерные (непрерывного действия)

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

Фрезерные станки, оснащенные ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

- Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке.

- Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов.

- Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа). Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки.

- Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ.

- Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали.

- Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента.

- Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки.

- Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности. Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д.

- Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

Если перед вашим промышленным предприятием встал вопрос, какие типы фрезерных станков приобрести для производства той или иной продукции, свяжитесь с инженерно-техническими специалистами компании «СМК» по телефонам 8 (4822) 620-620

Фрезерная обработка металла

Фрезерная обработка металла сегодня востребована во многих сферах: от машиностроения до изготовления деталей высокой точности из металлических листов, брусков алюминия и т. д. Благодаря большому разнообразию фрез на одном станке могут выполняться разные операции: сверление, отрез, гравирование.

Фрезеровочные станки с ЧПУ – серьезный шаг в усовершенствовании технологии. С их помощью можно добиться значительного снижения процента брака, повысить точность изготовления, скорость производства.

Из нашего материала вы узнаете, какими преимуществами обладает фрезерная обработка металла, где используется, что нужно делать для достижения хорошего результата.

Возможности технологии фрезерной обработки металла

Технический прогресс не стоит на месте, поэтому для обработки металлов придумываются различные методы. Самой большой популярностью из них пользуется фрезерование. Фрезерная обработка металла получила свое распространение в работе с заготовками.

При этом такой метод можно использовать независимо от прочности материала. В основе способа лежит срезание слоев металла фрезой, которая находится в состоянии вращения. Для этой методики может использоваться различное оборудование: начиная от простейших станков и заканчивая высококачественной техникой.

Важным преимуществом фрезерной обработки является универсальность процесса. Таким образом, технология позволяет производить множество различных манипуляций с использованием одного фрезерного станка. Методика дает возможность работать с такими материалами, как металл, пластик, дерево, капролон и не только.

На тип операции, которую можно выполнить на станке, оказывает влияние вид заготовки, оснастка для резки и выбранный мастером метод фрезерной обработки. Приведем примеры таких манипуляций:

- Гравировка и нанесение узоров.

- Деление металла на несколько частей.

- Шлифовка поверхности материала.

- Сверление отверстий.

- Резьба материала.

- формирование модульных поверхностей и пр.

Сферы применения фрезерной обработки металла

Эта технология может использоваться для металлов, для производства ювелирных изделий, для обработки дерева. Также фрезеровка применяется в сфере дизайна и архитектуры.

Фрезерная обработка листового металла может осуществляться для материалов любой прочности. Выбор фрез происходит на основании данных о способе обработки. Они могут быть цилиндрические или торцевые.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Последний вариант максимально подходит, если необходимо выполнить несимметричную резку. Если же речь идет о деталях, имеющих правильную форму, то специалисты чаще всего комбинируют оба способа.

Сегодня большой популярностью пользуется фрезерная резка алюминия. Все дело в востребованности самого материала. Его широко применяют в эксклюзивном дизайне, интерьере как жилых, так и офисных помещений. Этот металл используется при производстве различной техники.

Популярность алюминия объясняется его небольшим удельным весом и высокой прочностью. Кстати, чтобы обеспечить плавление алюминия, необходима совсем невысокая температура. Также этот материал максимально удобен для вырезки различных элементов надлежащего качества.

Классификация методов фрезерной обработки металлов

Фрезерная обработка металлов не имеет точной классификации, так как в такой работе огромное число нюансов. Однако есть некоторые критерии, которые можно обобщить.

Фрезерная обработка металлов по методу фиксации заготовки на станине бывает:

- горизонтальная;

- вертикальная;

- угловая.

Угловая обработка получила наименьшее распространение, но именно этот способ дает возможность обрабатывать детали, имеющие сложные формы и конструкции.

Фрезы могут быть:

- торцевыми;

- концевыми;

- периферийными;

- фасонными.

Первый вид применяется, когда возникает необходимость сделать канавку на детали, просверлить «колодец», подсечку, окошко. Второй используется, когда детали имеют большие размеры. Фасонные срезы используются для металлических профилей. В результате периферийной резки получается стружка, имеющая форму запятых.

Встречная и попутная фрезерная обработка металла

Для обработки металла на фрезерном станке характерно разнообразие направлений для подачи используемого материала. К примеру, если необходимо выполнить первичную обдирочную отделку, отдается преимущество встречной фрезеровке.

Если обрабатывается мягкий металл, то мастеру следует остановить выбор на попутном методе. Каждый из этих способов имеет свои преимущества и недостатки, и на них есть смысл остановиться немного подробнее.

Попутная технология

Из названия метода нетрудно понять, что режущая оснастка работает аналогично направлению подачи материала. У этого способа есть явные достоинства:

- Инерционные силы позволяют крепко удерживать заготовку на станине. В данном случае нет необходимости пытаться сильно фиксировать изделие, чтобы не деформировать его.

- Снятие припуска осуществляется максимально плавно, что дает возможность практически избежать появления на поверхности материала шероховатости.

- Износ режущей кромки при использовании попутной технологии протекает достаточно долго.

- Для отведения стружки от поверхности изделия мастеру не приходится использовать дополнительные инструменты для фрезерной обработки металла.

Чтобы быть предельно честными, следует сказать и о том, что такая технология имеет также ряд существенных недостатков. К примеру, если металл имеет в своем составе множество твердых включений, то попутный метод использовать не получится.

Если поверхность детали достаточно груба, значит, ее придется дополнительно обработать перед началом процедуры.

Встречное фрезерование

Смысл встречного фрезерования в том, что фреза движется навстречу заготовке. Такой способ в значительной мере увеличивает темп работы, вместе с этим, конечно, растет и производительность труда. Но это далеко не единственное преимущество:

- Метод предполагает минимальную нагрузку на механизм, за счет чего увеличивается срок его работоспособности.

- Фреза мягко воздействует на металл, поэтому вероятность деформация мала.

- В процессе работы отсутствуют вибрации.

Конечно, недостатки здесь тоже есть. Например, металл необходимо надежно фиксировать, что может привести к его деформации. Также фреза стачивается достаточно быстро, поэтому срок ее износа, увы, небольшой.

Преимущества фрезерной обработки металла на станках с ЧПУ

Фрезерная обработка металла на станке – работа не из легких. Оператору необходимо быть предельно внимательным и аккуратным. В случае нарушения инструкции, велик риск возникновения опасности для мастера. Кроме того, несоблюдение указанных условий может негативно повлиять на конечный результат деятельности.

На каждом станке имеется таблица, указывающая параметры, которые необходимо выставить перед началом работы. Увы, даже четкое следование правилам может в итоге дать совсем не тот результат, который ожидается. Также важную роль здесь играет и человеческий фактор.

По этой причине наибольшим спросом сегодня пользуются машины, имеющие числовое программное управление. Такой механизм дает возможность произвести деталь с минимальной погрешностью в габаритах.

Обработка металла на станках с ЧПУ имеет много общего с работой на обычном оборудовании, но программное управление дает возможность автоматизировать рабочий процесс.

Сегодня станки с числовым программным управлением активно вытесняют ручные аппараты. Их преимущество заключается в том, что мастеру перед началом работы необходимо только проверить исправность всех подвижных механизмов, осуществить замену режущей оснастки, установить заготовку, закрепить ее на фрезерном столе, настроить параметры работы в программе и нажать на кнопку, приводящую весь механизм в действие.

Очевидно, что такая работа является наиболее простой для мастера. Но на этом ее преимущества не заканчиваются:

- Высокая производительность аппаратуры.

- Оборудование оснащено револьверной рабочей головкой, что говорит о возможности в значительной мере сократить время смены режущей оснастки. На некоторых головках можно фиксировать до 12 фрез. Их точное количество напрямую зависит от класса оборудования.

- Погрешность обработки материалов не превышает 0,1 мм.

- За счет плавного движения оснастки поверхность изделия визуально кажется полированной.

- ЧПУ дает возможность изготовить деталь любой сложности.

- Оборудование несложно в обслуживании, поэтому один мастер может одновременно работать на нескольких станках.

Основные этапы фрезерной обработки металла

Первое, что должен сделать мастер по фрезерной обработке металла, – провести анализ детали и вида работы. После чего фрезеровщику необходимо подобрать тип фрезы, которая будет использоваться в работе. Затем ее следует надежно зафиксировать на шпинделе станка. Перечислим последующие этапы работы:

- В первую очередь необходимо закрепить на станине заготовку.

- Далее включается шпиндель на минимальной скорости вращения.

- Станина устанавливается ближе к фрезе до минимального соприкосновения. Это необходимо, чтобы проверить до начала работы, все ли верно сделано.

- После проверки выставляются необходимые параметры работы.

- Включается станок, начинается процесс фрезерной обработки металла.

Если станок с ЧПУ работает с использованием лазера, то в таком случае есть два варианта работы:

- Для луча обозначается необходимое место, где он выжигает правильную форму, а затем шлифуется каемка.

- Проработка формы происходит путем снятия слоев металла с заготовок.

Сколько времени и средств необходимо потратить на изготовление детали, зависит от ее сложности. Также в расчет берется опыт фрезеровщика и наличие качественной аппаратуры.

Техника безопасности во время фрезерования металла

Мастера по токарно-фрезерной обработке металла должны знать требования безопасности и строго придерживаться их. Сразу отметим, что рабочее место всегда следует содержать в чистоте.

Вот требования к тому, что должно находиться на рабочем месте:

- Оборудование.

- Деталь, подлежащая обработке.

- Оснастка.

- Инструмент, необходимый для работы.

Перед тем как специалист приступит к работе, ему необходимо убедиться, что станок находится в исправном состоянии. Для этого следует запустить оборудование на холостом режиме, при этом количество оборотов нужно постепенно увеличивать. Среднее время для проверки исправности – 2-3 минуты.

К креплению заготовки и оснастки тоже есть некоторые требования. Самое главное здесь – надежность крепежа. Если проигнорировать это правило, велика вероятность, что деталь будет испорчена. Также есть определенный риск травмирования фрезеровщика.

Использование средств индивидуальной защиты является одним из важнейших требований безопасности. К ним относятся очки и специальная одежда.

Чтобы не случилось удара, мастер должен подводить заготовку к фрезе максимально плавно. Режим работы оборудования подбирается строго индивидуально. Все зависит от темпа и какую глубины необходимого прореза.

Какие габариты будет иметь режущая часть, напрямую зависит от площади, подлежащей обработке. Чтобы понять, каким образом производятся расчеты этих параметров, специалистам необходимо изучить специальную литературу в этой области.

Рекомендуем статьи

Отмечается, что важно на постоянной основе контролировать техническое состояние оборудования. После завершения работы составные части станка следует тщательно очищать от загрязнений с использованием специальных кистей и щеток. Появившиеся пятна масла очищаются материей, которая пропитывается керосином.

Так как технологии неустанно развиваются, то и фрезерная обработка с каждым днем лишь набирает популярность. Эта технология сегодня получила широкое распространение в различных производственных отраслях.

Фрезерование дает возможность создавать уникальные детали самых разных назначений, в том числе это могут быть и ювелирные изделия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: