Виды сварок по металлу точечный

Обновлено: 17.05.2024

Точечной сваркой называют разновидность контактной сварки, в ходе которой детали подлежат соединению в отдельных местах (точках), ограничивающих по размерам нагревом электродов. Они передают сжимающее усилие и проводят электроток. Положение точек зависит от того, как расположены электроды в используемой машине точечной сварки. За один раз возможно сваривать как одну-две, так и несколько точек.

Посредством контактной точечной сварки традиционно сваривают изделия из цветных металлов или черных, как одного рода, так и разнородных. Это могут быть заготовки различными или одинаковыми по толщинам, обработанные резанием или кованые изделия, катаные либо прессованные листы. Наиболее эффективна точечная сварка, ценой вполне доступная, для сваривания узлов сельхозтехники, автомобильных и тракторных элементов, вагонов для железной дороги, деталей микроэлектроники, холодильников и бытовых предметов.

Особенности точечной сварки

При проведении сварки этим способом изделия собираются внахлест. Затем их зажимают с определенным усилием между парой электродов из меди, связанными с трансформатором и проводящими электроток к месту сварки. С включением трансформатора для точечной сварки с помощью кратковременного импульсного действия тока происходит нагрев заготовок с появлением в месте их контракта расплавленного участка или ядра точки.

Поверхности подвергаемых сварке изделий, соприкасаясь с медью электродов, поддаются нагреву не так быстро, как их внутренние слои. Поэтому нагревание длится до достижения состояния пластичности внешними слоями с образованием объемной точки металла и состояния расплава слоями внутренними. Выключив ток, нужно еще определенное время сохранять усиление, необходимое для нормальной кристаллизации подвергшихся расплавлению материалов и предотвращения таких дефектов усадки, как рыхлоты с трещинами. После отключения подачи токов со снятием давления можно увидеть результат воздействия аппарата точечной сварки – образовавшуюся литую точку сварного соединения.

Исходя из расположения электродов относительно подлежащих соединению изделий, такая сварка может выполняться с одной стороны либо быть двухсторонней. В последнем случае две либо больше заготовок зажимаются электродами установки точечной сварки. Способ односторонней сварки предполагает распределение тока между нижней и верхней деталями. При этом часть тока, проводимая через нижнюю заготовку, осуществляет нагрев. Чтобы увеличить этот тока, предусмотрено использование специальной прокладки из меди. Сварка односторонним методом позволяет соединять изделия сразу двумя точками в одно и то же время.

Как подготовить элементы?

Подготовка заготовок для обработки машиной контактной точечной сварки занимает важное место, поскольку от нее зависят стабильность операций и качество получаемых соединений. Изделие под сварку правится, зачищается, подгоняется, прихватывается либо собирается в специальном устройстве. Значительной толщины пленки из оксидов удаляют при помощи особых роликов, имеющих косозубые насечки, пламенным нагревом, дробеметной, дробеструйной либо вакуум-дробной обработкой, накерниванием зоны сварки. Заготовки, выполненные из низкоуглеродистой стали, необходимо обезжирить бензиновыми, ацетоновыми или другими растворителями масел с последующей обработкой травлением, щетками, абразивными и шлифовальными приспособлениями. Также обработанные поверхности подвергают пассивировке.

Заготовки могут быть зачищены только в месте нахлеста или полностью. После процедур механической зачистки с них следует удалить окислы и пыль с абразивными частицами. Изделия, имеющие покрытие металлом, обычно зачистке не подвергают, их прихватывают обычной сваркой. Малогабаритные узлы и заготовки можно варить без прихваток, жестко зафиксировав их в клещах для точечной сварки. На крупных изделиях возможны прихватывание дуговой сваркой и последующая вырубка участков наложения прихваток.

Оборудование для точечной сварки

Важнейшими параметрами режима воздействия аппаратов точечной сварки споттер служат время проведения тока с его плотностью, а также усилие сжатия. Выбор этих характеристик определяется при учете особенностей применяемой аппаратуры по картам технологий, таблицам примерных режимов и опытным работам. Данную сварку проводят как на мягком, так и на жестких режимах. Первый отличается относительно небольшой плотностью токов, значительной продолжительностью цикла сварки при малом давлении. Его чаще всего применяют для сварки низколегированной либо углеродистой стали. Для жестких режимов станка точечной сварки характерны большая плотность тока, значительное давление, а также небольшая продолжительность цикла сварки. Он применим для сварочных работ с медными, алюминиевыми сплавами и стойкими к коррозии сталями.

Технология точечной сварки

Соединение сваркой разнородных материалов лучше производить на мягких режимах. В этом случае облегчается получение надежного соединения за счет возможности регулировки параметров. Усиление нагрева с уменьшением теплоотведения в материал способствует симметричности расположения ядра. Это достигается за счет меньших теплопроводности и диаметра электродов.

Схемами точечной сварки предусмотрено осуществление всего процесса в четыре стадии. В первой происходит зажим соединяемых частей между электродами для точечной сварки. Вторая стадия предполагает на включенном токе разогрев места соединения до температуры расплавления с формированием литого точечного ядра. На третьей и четвертой стадиях увеличивается сила сжатия на включенном токе для образования структур в сварной точке с последующим освобождением электродов от усилия. С помощью данного способа сварки производятся штампосварные соединения. Также незаменим он в присоединении сварными точками отдельных штампованных изделий. И то, и другое существенно увеличивает производительность работ и упрощает процессы изготовленных целых сварочных узлов.

Необходимостью удаления поврежденных деталей в ходе ремонтных работ обусловлена потребность в высверливании точечной сварки. Оно применяется всякий раз, когда нужно аккуратно высверлить места точечного соединения неисправной части с основным изделием. Один из способов удаления сварки заключается в накернировании и засверливании тонким сверлом по металлу. Использование специального сверла для точечной сварки позволяет обойтись без этих операций. При этом не только отпадает необходимость накернивания и предварительного засверливания, но и на втором листе металлического соединения не остается сквозных отверстий от удаленных сварных точек. Принцип и технологию такого высверливания удобно применять в кузовных и любых других работах, когда требуется замена элемента, прикрепленного болтами, саморезами иди заводской точечной сваркой.

Технология контактной сварки, виды оборудования

Все о контактной сварке: точечное, шовное, рельефное и стыковое сварочные соединения металлических деталей. Физические принципы, разновидности, способы применения. Достоинства и недостатки контактной технологии. Виды оборудования и советы по их выбору.

При контактной сварке двух наложенных друг на друга металлических пластин в точке соприкосновения электрода с верхней заготовкой возникает краткосрочный (от сотых долей до единиц секунд) поток энергии чрезвычайно высокой мощности. В результате этого между пластинами образуется линза из расплавленного металла, а при ее остывании — прочное сварное соединение. Таким способом можно сваривать детали толщиной до десятков миллиметров из большинства видов сталей, а также из сплавов алюминия, титана, магния и других цветных металлов.

К основным преимуществам контактной сварки относят высокую стабильность качества сварного шва, низкий уровень требований к квалификации сварщиков, невысокую стоимость сварочного оборудования, а также простоту механизации и автоматизации сварочных процессов. Кроме того, этот вид сварки не требует использования присадочных материалов, защитных газовых сред и флюсов, что делает его с точки зрения охраны труда самым безопасным. В современном промышленном производстве почти 40% сварочных соединений выполняются различными установками контактной сварки. А в автомобильной промышленности, авиастроении, производстве пассажирских вагонов и электронных приборов доля контактной сварки в общем объеме сварочных работ составляет около 90%.

Определение и назначение контактной сварки

- Точечная. Металлические детали соединяют между собой отдельными сварными точками. Производится двумя электродами, которые также обеспечивают сжатие деталей между собой с необходимым усилием. Это самая массовая разновидность контактной сварки: ее доля в общем объеме контактных сварочных соединений составляет более 70%.

- Шовная. В этом способе используют электроды в виде роликов, а сварной шов формируется из прерывающихся точек, которые должны перекрывать друг друга не менее, чем на 25%. Усилие сжатия между поверхностями формируется с помощью давления на ролик. Шовная сварка применяется преимущественно при изготовлении емкостей (топливные баки, глушители автомобилей, химические сосуды и пр.), тонкостенных шовных труб и корпусов промышленной и бытовой техники из листового металла.

- Стыковая. С помощью этого способа две детали соединяются расплавленным металлом по всей площади их соприкосновения, причем толщина свариваемых изделий практически не имеет значения. В процессе используются приспособления, сжимающие детали навстречу друг другу. Во время протекания сварочного тока по металлу из-за наличия на сопрягаемых поверхностях микровыступов в зоне их стыка возникают сварочные процессы, происходит разогрев стыка и создается стыковое сварочное соединение. Этот метод используют для беззазорного соединения рельсов, а также сварки трубопроводов и длинномерных изделий, в том числе из разнородных сталей.

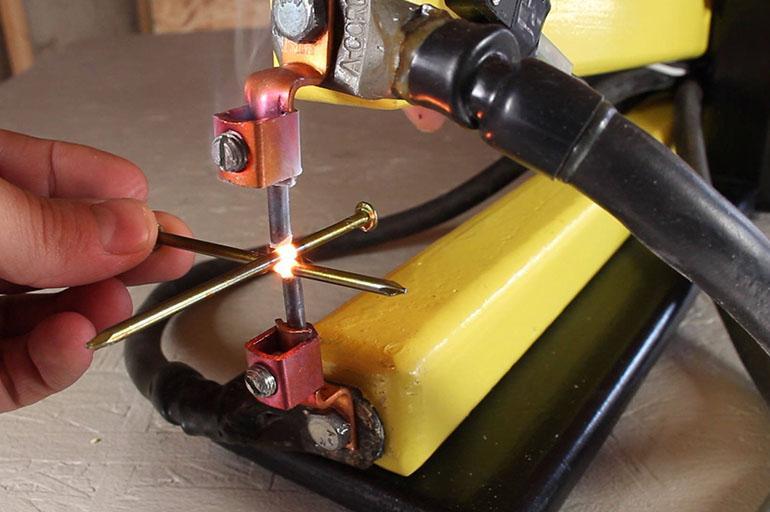

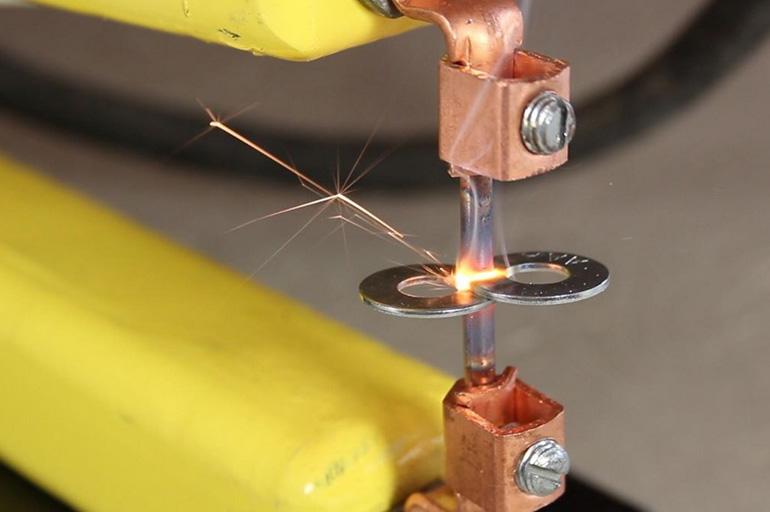

Одна из разновидностей рельефной сварки широко используется в авторемонте для приварки колец, волнистой проволоки и металлических штырьков при выправлении вмятин на кузовных деталях. У нас ее обычно называют «односторонней точечной сваркой», а используемые при этом аппараты со специальной оснасткой — споттерами.

Принцип действия

Технология контактной сварки точечным, шовным и рельефным способами основана на одной и той же единичной операции — создании сварной точки в месте соприкосновения поверхностей заготовок. В общем виде это выглядит так (см. рис. ниже):

- Установка сложенных внахлест заготовок на нижний электрод.

- Сжатие их верхним электродом.

- Подача импульса сварочного тока.

- Кратковременное удерживание сжатия до остывания сварной точки.

- Отвод верхнего электрода в исходное положение.

В установках контактной сварки используется постоянный ток обратной полярности (плюс на верхний электрод) или переменный ток частоты 50 Гц (в некоторых случаях применяют высокочастотные источники). Прижим деталей является важной частью технологического процесса. После прохождения импульса тока в месте соприкосновения поверхностей деталей возникает линза из расплавленного металла, которая в контактной технологии называется ядром. Сжатие с необходимым усилием не позволяет металлу выплескиваться за область ядра, а также вызывает пластическую деформацию зоны ядра и взаимное проникновение металлов заготовок.

- источник питания с переменным или постоянным током;

- нижняя (опорная) рукоятка с электродом массы;

- верхняя (прижимная) рукоятка с основным электродом;

- корпус установки с механизмом прижима и контактами.

Технология стыковой сварки отличается от остальных контактных способов, т. к. в этом случае посредством расплавления металла соединяются торцевые части двух массивных деталей. Последовательность технологических операций при стыковой контактной сварке выглядит следующим образом (см. рис. ниже):

- Фиксация одной из заготовок в неподвижном зажимном приспособлении.

- Установка второй заготовки в подвижную оснастку.

- Сжатие торцов заготовок с постоянным усилием.

- Подача на заготовки импульса сварочного тока.

- Разогрев металла до состояния плавления с продолжающимся после отключения тока приложением усилия.

- Сближение торцов и образование сварного шва.

- Остывание шва и снятие усилия.

Напряжение холостого хода в устройствах контактной сварки намного ниже, чем у другого сварочного оборудования. Обычно оно составляет 3÷6 В (максимум до 20 В), при этом напряжение сварки равно 1÷1.5 В. Сила тока во всех контактных способах в зависимости от толщины заготовок и площади контакта лежит в интервале от единиц до сотен тысяч ампер. Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Преимущества и недостатки

Одним из главных достоинств контактной сварки является ее быстродействие. К примеру, скорость контактного соединения шовным способом деталей из стали толщиной 0.5 мм может достигать 1.5 м/мин, что недостижимо ни для одной из сварочных технологий. К другим преимуществам контактной сварки обычно относят:

- стабильность параметров и качество соединения;

- небольшое энергопотребление;

- медленный износ электродов;

- отсутствие расхода присадочных и вспомогательных материалов;

- низкие требования к квалификации персонала;

- нет выделений вредных и опасных для здоровья веществ;

- чистота сваренной поверхности (шов находится внутри металла).

Контактная технология лучше любых других подходит для автоматизации и использования в оборудовании для серийного производства. Большинство роботов на конвейерах кузовных цехов автопрома — это программируемые автоматические устройства контактной сварки. А сварка трубных стыков всех магистральных газо- и нефтепроводов высокого давления производится контактным стыковым способом с использованием специальных автоматизированных комплексов.

Главный технологический недостаток контактной сварки — это высокие требования к равномерности и чистоте поверхности.

При сжатии между плоскостями деталей не должно быть даже минимального зазора, иначе возможен боковой выплеск расплавленного металла из внутренней зоны сварки. Помимо этого такие сварочные аппараты в силу особенностей своей конструкции не приспособлены к работе в ограниченном пространстве. Мобильная рабочая часть контактного оборудования имеет значительный вес, а при отсутствии механизированного привода сжатие требует от сварщика приложения значительных физических усилий.

Виды аппаратов контактной сварки

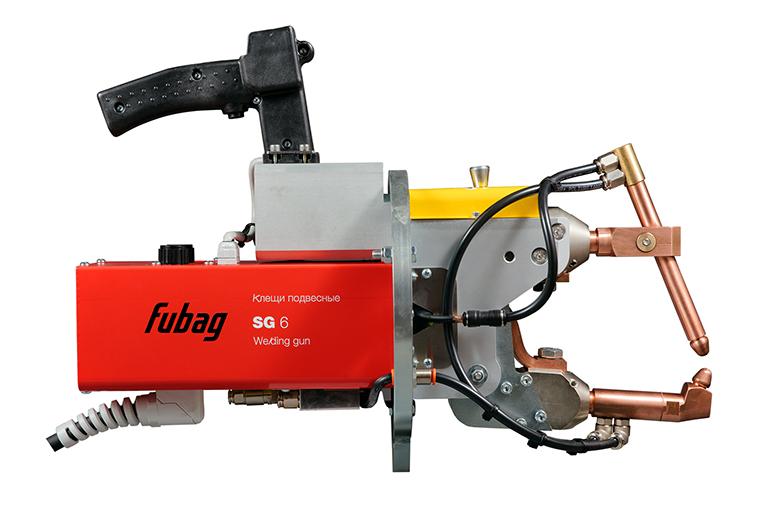

Машины контактной сварки (так они называются в соответствии с ГОСТ 297-80) в первую очередь классифицируют по виду сварочного соединения, т. е. одному из четырех описанных выше технологических способов. Внутри каждого такого вида они подразделяются по признакам стационарности и мобильности, а также по различным конструктивным особенностям. Следующими параметрами являются тип источника тока и усилие сжатия. Для обозначения отечественных аппаратов контактной сварки ГОСТ установлено цифро-буквенное обозначение, включающее в себя одиннадцать позиций.

В первой позиции всегда присутствует буква «М» (машина), а по второй можно определить контактный способ, для которого она предназначена. К примеру, МТ — машина точечная, МШ — машина шовная и т. д. В третьей позиции приводится код ее конструктивного исполнения: подвесная (П), постоянного тока (В), радиальная (Р) и т. п. В остальных позициях указываются значения сварочного тока и напряжения питающей сети, а также различные коды конструкторских и эксплуатационных особенностей конкретной модели.

Советы по выбору оборудования

При выборе аппарата для контактной сварки в первую очередь необходимо ориентироваться на толщину металла, который предполагается сваривать, характер работ (стационарный или мобильный) и вид необходимого контактного соединения (точечный, шовный и прочие). Не следует выбирать контактный аппарат с рабочими характеристиками «про запас», т. к. это может сильно сказаться на цене и массогабаритных показателях его мобильной части. Необходимо помнить, что механическая часть такого оборудования может иметь пневмоприводы, для чего потребуется источник сжатого воздуха, а более мощные установки эксплуатируются с водяным охлаждением. А электрическая часть машины мощностью более 10 кВт наверняка потребует трехфазного источника напряжения.

Также важным элементом любого контактного сварочного аппарата являются электроды. Их форма и вид зависят от используемой технологии и особенностей производства.

Существуют специальные технологии контактной сварки с применением клея и припоя, но о них в специализированной литературе только упоминается. Если кто-нибудь знает, для чего и как они используются, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Виды точечной сварки и этапы работ

Точечная сварка особенно необходима там, где требуется соединить детали с относительно тонкой стенкой. К примеру для металла толщиной не более 2 мм.

Для соединения деталей используются разные способы сварки. Одной из широко используемых видов является точечная сварка. Особенно она необходима там, где требуется соединить детали с относительно тонкой стенкой. Это относится к частям корпуса электротехнических приборов и различным конструкциям из листовой стали, толщина которых не более 2 мм.

Принцип проведения работ

Сварка, выполняемая точечно в одной или нескольких местах деталей, относится к разновидности контактной сварки.

Нагрев металлического сплава и его последующее расплавление при этой технологии осуществляется за счет тепла, которое возникает за счет пропускания тока по электродам через соединяемые внахлест детали в области их плотного сжатия. Для этого параллельно с пропусканием электрического тока проводится механическое сжимание электродами соединяемых частей. При тесном контакте расплавленных участков происходит их сплавление, усиленное точечным диффузным проникновением при сжатии частей металла.

Контактная точечная сварка отличается:

- мгновенным выполнением соединения (несколько секунд);

- большим значением сварочного тока (свыше 1000А);

- малым напряжением в рабочей зоне (от 1 до 10 В);

- применением сжимающего сдавливания в точке сварки (от 10 до 100 кг и выше);

- точечной областью сплавления.

Нагрев металла объясняется законом Джоуля Ленца, когда низкое сопротивление электродов обеспечивает хорошую электропроводность в месте его контакта с металлической поверхностью и усиливает силу тока в этом месте. Передавая максимально возможный ток металлическим деталям, электрод способствует их нагреву в месте соединения за счет большого сопротивления металла, препятствующего прохождению этого тока.

Максимальный нагрев в месте контакта электродов с поверхностью детали приводит к расплавлению металла в этом месте. При температуре плавления происходит образование литых точечных ядер, диаметр которых колеблется в диапазоне от 4 до 12 мм. Детали приваривают точечно в одном или нескольких местах.

При таком соединении его прочность напрямую зависит от структурного строения и размера точечного сплавления. Эти характеристики зависят от следующих факторов:

- вида используемых электродов;

- характера и силы тока при проведении сварки;

- времени воздействия тока на соединяемые детали;

- величины сжимающего усилия;

- качества, толщины и характеристик металла свариваемых поверхностей.

Этапы работы

Процесс выполнения сварки происходит поэтапно:

- Сначала создается плотный контакт деталей с помощью зажима между электродами.

- После пропускания тока через электроды проводится точечное нагревание металла до температуры плавления с образованием ядра. При продолжении пропускании тока жидкое ядро увеличивается и достигает максимальной величины. Внутри расплавленного ядра происходит межкристаллическая перестройка металла с образованием новых структурных связей.

- Одновременно проводится деформационное воздействие на зону контакта до окончательного формирования нужного размера точечного соединения. Достаточное сжимающее усилие обеспечивает плотное прижимание соединяемых частей и за счет этого происходит формирование вокруг зоны жидкого ядра уплотненного пояса, препятствующего выплескиванию расплава из зоны контактной сварки.

- Последним этапом процесса сварки является отключение тока и охлаждение жидкого ядра металла с его постепенной окончательной кристаллизацией. При этом он становится меньше по размерам. При быстром охлаждении может возникнуть остаточное напряжение, которое негативно отражается на качестве соединения. Чтобы не допустить этого, усилие сжатия электродов снижают постепенно, не прерывая сразу вместе с отключением тока после выполнения работ. Это обеспечивает правильную структуру металла без напряжения в межкристаллических связях. Иногда на последней стадии работы советуют увеличить сжимающее усилие, чтобы обеспечить полную проковку металла в месте соединения и его однородность без присутствия напряжений.

Виды точечной сварки

Соединение деталей можно проводить двумя способами: с использованием мягкого или жесткого сварочного режима.

Выполнение работ с использованием мягкого режима отличается постепенным нагревом металла соединяемых деталей с использованием умеренного по силе плотности тока (не более 100 ампер/мм 2 ). Время разогрева от 0,5 до 3 секунд. При таком режиме происходит меньший расход потребляемой мощности и нагрузки на сеть. Поэтому он не нуждается в повышенных требованиях к мощности. Все это ведет к небольшой степени закалки зоны нагрева. Такой щадящий режим работы хорошо подходит для соединения сталей, которые чувствительны к термообработке и подвержены быстрой закалке появлением напряжения при агрессивных условиях проведения сварочных работ.

Технология жесткого режима основана на применении тока с высоким значением плотности и большим усилием сжатия при сдавливании деталей. Ток может иметь плотность до 300 ампер/мм 2 , а усилие сдавливания колеблется в интервале 3-8 кг/мм 2 . Время воздействия значительно короче, чем при выполнении работ в мягком режиме, и может продолжаться от 0,1 до 1,5 сек.

Для такого режима требуется использовать аппарат для точечной сварки, потребляющий значительную мощность. Зато процесс соединения деталей осуществляется быстро, обеспечивая высокую степень производительности. Жесткий режим сварочных работ часто используется для соединения медных или алюминиевых сплавов, а также легированных стальных изделий с большой теплопроводностью. Работа в таком режиме помогает сохранить их коррозионную устойчивость.

Применяемое оборудование

Для выполнения точечной стыковки деталей существует много разных по виду и принципу работы устройств, которые отличаются техническими параметрами и имеют различные режимы работ.

Аппарат точечной сварки различается, прежде всего, потребляемой при работе мощностью. Он может быть в виде машины с большими габаритами и высоким уровнем производительности, но потреблять при этом большую мощность.

Также есть устройства, имеющие вид небольшого переносного аппарата, который можно использовать для проведения разовых сварочных работ в быту.

Существующие сварочные аппараты отличаются характером тока в процессе выполнения сварного соединения. Он зависит от принципа устройства и схемы электрической замкнутой цепи.

Сварочное оборудование для точечной сварки производят в виде:

- машин, которые осуществляют сварное соединение на переменном токе;

- аппаратов, использующих токи низкой частоты;

- машин, проводящих сварку в режиме конденсатора;

- машин, использующих для сварки постоянный ток.

Наибольшее применение имеет точечный сварочный аппарат, который осуществляет процесс сварки на переменном токе. В таких машинах напряжение для работы получают путем преобразования сетевого напряжения 220 или 380 вольт с использованием трансформатора, время работы которого регулируется специальным модулем, управляющим контроллером и другими приборами, включенными в схему.

Разновидностью таких машин, работающих на переменном токе, является устройство МТР-1210, работающее на пневматическом приводе. Современной установкой для точечного соединения на переменном токе является машина МТР-16053, которая имеет электронное управление процессом сварки.

Конденсаторный режим сварочных работ состоит в постепенном накоплении электроэнергии конденсатором во время его зарядки. Затем осуществляется быстрый расход этой электроэнергии при генерации большого импульса тока. Это дает возможность проводить процесс очень быстро и расходовать при этом меньшую электроэнергию и мощность. Импульсный расход электроэнергии дает максимально сконцентрированное тепло за короткий промежуток времени, что создает минимальную термическую зону соединения деталей. Примером конденсаторной машины является аппарат точечной сварки МТК-2002ЭК.

К машинам, работающим на постоянном токе, относится устройство МТВР-19053. Оно имеет особую конструкцию хоботов и вставленных в них электродов. Это дает возможность выполнять сварное соединение различных по форме и размеру деталей.

Какие электроды нужны для точечной сварки

Эффективность выполнения работ во многом зависит от характеристик электродов: их размера, формы и материала, из которого они изготовлены. Электроды для точечной сварки выполняют двойную функцию: проводят ток в область сварки и обеспечивают зажимное усилие.

Электроды бывают прямой и фигурной формы. В основном используются прямые устройства, т. к. они обеспечивают свободный доступ к точке соединения.

Форма наконечника электродов бывает плоской и сферической и характеризуется соответственно размером диаметра (d) плоского сечения или радиусом (R) сферического конца. От этих размеров зависит величина контактной площади электрода с поверхностью металлической детали, что напрямую влияет на плотность подаваемого тока и силу сдавливания деталей. От этих характеристик зависит величина полученного расплава и размеры ядра.

Электроды, имеющие сферическую форму наконечника, более устойчивы к изнашиванию и не так чувствительны в случае их неправильной ориентации к поверхности детали при установке. Поэтому их особенно рекомендуют применять для сваривания мягких сплавов на основе алюминия или других, т. к. они, в отличие от изделий с плоским сечением наконечника, не оставляют вмятин и повреждений на поверхности. На практике сферические электроды преимущественно используют при точечной сварке любых сплавов.

Размеры электродов обозначены в ГОСТе 14111-90 и имеют значения от 10 до 40 мм. Их выбор зависит от размера толщины соединяемых деталей. Рекомендуемые для определенной толщины размеры рабочей зоны электродов показаны в таблице:

Существенное влияние оказывает также материал, из которого изготовлен электрод. Он определяет характеристики электрического сопротивления, теплопроводности и прочности электрода при повышенных температурах. При циклических изменениях высокой температуры и нагрузки электрод подвергается повышенному износу в месте рабочей зоны. Поэтому эта часть электрода изготавливается из жаропрочных сплавов меди с высокой электропроводностью и большой проводимостью тепла.

Область применения

Точечная сварка используется в промышленном масштабе при производстве конструкций путем штамповки с одновременной точечной сварочной стыковкой. Этот способ соединения применяется в изготовлении деталей для автомобилей, самолетов, космической, сельскохозяйственной и другой техники, имеющей в конструкции профильные формы. Также такая сварка применяется для создания миниатюрных узлов в приборостроительной сфере, в том числе для производства электронных устройств, где используются детали с тонкой стенкой.

2 способа сделать аппарат точечной сварки

Главной сложностью при изготовлении точечной сварки своими руками является сборка источника тока. Он должен выдавать импульсы высокой силы тока от 1000А.

Точечная контактная сварка отличается от привычной дуговой тем, что металл плавится не при высокой температуре электродуги, возникающей между электродом и свариваемым металлом, а за счет прохождения тока сквозь контакт двух свариваемых деталей. Этими деталями могут быть тонкие листы металла, проволока, пластины. Они прочно сжимаются специальными механическими приспособлениями и сквозь место соединения пропускается импульсный ток высокой силы (1000 и более Ампер) при напряжении в несколько вольт.

Точечная сварка своими руками предполагает, что на 1 мм 2 контактной площади приходится не менее 5 кВт мощности, что соответствует силе тока до 50А/мм 2 . При этом механическое давление на тот же квадратный миллиметр должно быть не менее 3-8 кг. Чтобы достичь таких параметров, необходима специальная конструкция рабочего инструмента в виде клещей.

Рабочий орган — два токопроводящих электрода, которые сжимают соединяемые детали с требуемой силой при нажатии на рукоятки. После сжатия на электроды подается импульс тока длительностью 01-1 с, который расплавляет металл до пластического состояния. После прекращения подачи тока механическое воздействие сохраняется и расплавленный металл сливается в одно целое и так застывает, образуя прочное соединение, не уступающее электродуговой сварке.

Схема сваривания выглядит так:

Аппарат точечной сварки из сварочника

Главной сложностью при изготовлении аппарата точечной сварки своими руками является сборка источника тока. Он должен выдавать короткие импульсы небольшого напряжения и высокой силы тока, превышающей 1000А. Длительность импульса регулируется тиристорной схемой или вручную обычным выключателем на первичной обмотке. Для низколегированных сталей необходим более длительный импульс, нержавейка сваривается при коротких импульсах, чтобы верхняя часть не успела прогреться и окислиться, что значительно снижает антикоррозионные свойства.

Во втором случае сварка таким аппаратом требует определенной сноровки — с первого раза угадать необходимую длительность импульса очень сложно, особенно на разных металлах. Но методом проб и ошибок на обрезках листовой стали или цветных сплавов вполне реально добиться качества сварки не хуже, чем на промышленных аппаратах.

Точечная сварка, собранная своими руками из старого сварочного аппарата, работает достаточно эффективно и вполне в состоянии решить ряд проблем с соединением листового металла толщиной от нескольких десятых до 2-3 мм. Для более толстого листа сложно создать требуемое усилие при помощи самодельных клещей или рычажного устройства.

Почему выбирается именно старый трансформатор? Аппарат точечной сварки своими руками предполагает его полное переоборудование, которое касается, впрочем, только вторичной обмотки. После переделки обычная сварка ММА таким аппаратом становиться невозможной, поэтому и выбирается старый, но еще рабочий аппарат, по крайней мере, первичная обмотка должна быть если не в идеальном, то в приемлемом состоянии.

Вторичная обмотка удаляется полностью и на ее место устанавливается другая, из медного изолированного жгута или шины. Изолировать провод необходимо очень тщательно, в несколько слоев негорючей изоляцией. Удобна для этих целей тканевая изолента, которая чередуется с обмоткой обычным автомобильным скотчем, который используется при покраске кузова.

Сечение провода вторичной обмотки должно быть не менее 1,8 см 2 . Если удастся найти подходящий кабель заводского производства в изоляции, то лучше использовать его. Хороший результат дают как кабели с монолитной сердцевиной, так и многожильные из скрученных в жгут медных проводов. На вторичную обмотку идет несколько витков кабеля или шины с таким расчетом, чтобы при подаче 220В на первичный контур, во вторичном возникал ток напряжением 6-8 В. В таком случае сила тока будет достигать 800-1000 А. Этого вполне достаточно для сварки отдельных деталей в домашней мастерской.

Как подобрать электроды

Для точечной контактной сварку лучше всего использовать промышленные электроды, изготовленные по ГОСТ14111-69. Такие можно купить на интернет сайтах или в магазинах сварочного оборудования. При использовании на самодельном оборудовании они будут служить практически вечно. Но они довольно дорогие, особенно с запрессованными наконечниками из вольфрама или другого тугоплавкого материала.

В большинстве случаев умельцы изготовляют электроды самостоятельно. В зависимости от мощности сварки, подходят медные стержни диаметром от 5 до 15 мм. С одной стороны они вставляются в металлическую гильзу с зажимными болтами, закрепленную на кабеле от трансформатора. Как и кабель, электроды прочно зажимаются болтами.

Второй вариант крепления электрода — пайка. Это тоже довольно надежный и эффективный способ, обеспечивающий надежный электроконтакт, но менять электрод в таком случае сложнее. Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Намного важнее надежный контакт. Если соединение неплотное, то провод и электрод будут окисляться и перегреваться, а сила тока будет меньше требуемой. Также необходимо все соединительные кабели делать как можно короче — диаметр электрода и кабеля должны быть одинаковыми, иначе возможны сюрпризы в виде горящей изоляции или обгорания стержней.

Нелишним будет напомнить, что для медных электродов выбираются такие же медные провода. Сочетания алюминий/медь ненадежно и приводит к ненадежной сварке.

Рабочие концы электродов могут быть заостренными (коническими), овальными или плоскими. В бытовых самодельных аппаратах удобнее всего использовать плоский нижний и конический верхний электроды. Такое сочетание обеспечит и высокую плотность тока в точке сварки, и надежную опору для прижима деталей.

Точечная сварка из аккумулятора

В интернете встречается информация о том, как сделать точечную сварку своими руками, используя обычный автомобильный аккумулятор на 12 В. Выполнять с ее помощью можно соединение небольших деталей, которые обычно соединяются пайкой. Но во многих случаях сварка дает лучший результат по прочности и более удобна для соединения разнородных металлов.

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

Простенькое приспособление для выполнения сварочных работ состоит из двух медных проводков сечения не менее 1,5 мм 2 , закрепленных в контактной колодке. Расстояние между зачищенными концами электродов 2-3 мм. Конечно, как и в любой самодельной конструкции, вариантов может быть множество, но как базовый лучше всего использовать именно этот тип конструкции. Как работает такая мини установка показано на видео :

Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

Описание технологии контактной точечной сварки

Точечная сварка

Точечная сварка чаще всего используется в бытовых условиях. С ее помощью можно надежно и быстро соединить металлические элементы. Для этого не нужно быть профессиональным сварщиком, а само оборудование можно сделать своими руками.

.jpg)

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап – проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

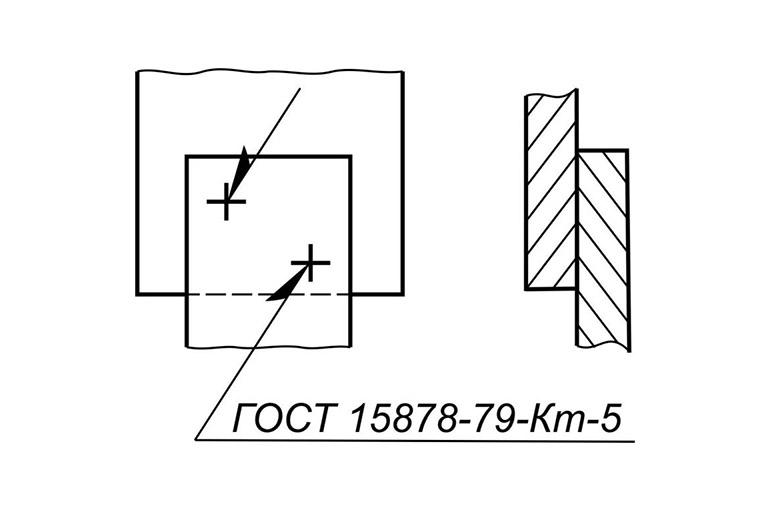

Обозначения по ГОСТу на чертежах

Сфера применения и как это работает

Основные отличия контактной точечной сварки:

- кратковременное воздействие на соединяемые элементы;

- малая площадь расплавления материала;

- напряжение – 1-3 В;

- ток – от 2000 А;

- усилие в точке соединения – 10-100 кг.

Благодаря таким особенностям этот вид сварки применяют для спайки металлических изделий, толщина которых не превышает 3 см.

Трансформаторы для выполнения точечной сварки используются в автомастерских (устранение вмятин). По этой технологии также осуществляется пайка литиевых батарей ноутбуков.

Разновидности контактной сварки в общем

Контактные соединения подразделяют на 4 группы:

- точечные;

- стыковые;

- шовные;

- рельефные.

Каждый вид сварки имеет свои характеристики, область применения.

Точечный метод

Соединение деталей выполняется точками в одном или нескольких местах. Под воздействием импульсного тока и давлением электродов осуществляется нагревание поверхностей материалов, расплавление и соединение металла.

Сварка рельефная

Этот вариант спаивания напоминает предыдущий. В этом случае предварительно готовят выпуклые места для соединения. А форма точки зависит не от электрода, а от самой выпуклости.

Рельефная сварка используется при производстве электротехнического оборудования, автомобильной техники.

Создание шва

Шовные соединения получают нанесением в ряд одновременно двух и более точек. Если их наносить внахлест, получаются герметичные швы. Сварка выполняется с использованием одного или нескольких аппаратов.

Такая техника спаивания позволяет получать качественные швы при соединении изделий толщиной до 3 мм. Ее используют для производства стальных и алюминиевых емкостей (канистр, бочек и пр.).

Стык встык

Контактное сваривание встык осуществляется по всей площади соединяемых компонентов.

Работы выполняются одним из 3 способов:

- сопротивлением;

- непрерывным оплавлением места спайки;

- оплавлением с параллельным нагреванием участка соединения.

Первый способ используется для сваривания элементов малого сечения – до 2 см², труб, изготовленных из металлов с малым процентом содержания углерода.

Техника оплавления применяется для деталей с площадью сечения до 10 тыс. см².

Какие плюсы и минусы имеет

Благодаря высокой производительности и простоте эксплуатации оборудования точечная технология сварки получила широкое применение.

- при малом расходе электрической энергии агрегат обеспечивает более 100 спаиваний в минуту;

- возможна автоматизация рабочего процесса;

- отсутствует необходимость в применении флюсов, присадок и проволоки;

- получаются прочные соединения без остаточных деформаций.

Недостаток: негерметичные швы. Агрегат работает прерывисто, спайка материалов осуществляется в нескольких отдельных точках.

Требуемое оборудование и электроды

Точечные сварочные агрегаты подразделяют на 2 группы:

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость – более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

.jpg)

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае – «5 мм», во втором – «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают – «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

.jpg)

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется – синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера – только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Какие дефекты возможны при точечной сварке

В производстве и бытовых условиях востребована многоточечная технология сваривания стальных изделий. Ее используют для соединения тонких деталей. Швы получаются качественными и прочными.

Но не исключены и дефекты:

- Прожог. В изделиях в процессе перегрева материала и стекания стали образуются отверстия и легко отрываются сплавленные кромки. Это происходит при высокой силе тока, избыточной силе сжатия, продолжительном импульсе. Для предупреждения прожогов рекомендуется уменьшить прижим клещей и ток.

- Стекание расплавленного металла. Расплавленный материал способен выйти из ядра из-за продолжительного применения слабого импульса или сильного сжимания клещей. При выполнении сварочных работ сталь выплескивается из точек в виде искр. А при таком продолжительном факторе прочность соединения существенно снижается.

- Непровар. Причиной того, что слабо нагревается ядро, может быть недостаточная сила сжатия и слабый импульс. Непровар возникает при близких точках сварки, т.к. соседняя точка является шунтом, который пропускает через себя часть энергии.

Также из-за короткого импульса или плотного прилегания соединяемых деталей может получаться недостаточная площадь расплава. В подобных случаях в одной сварной точке образуется несколько микросплавов, которые суммарно дают более слабое соединение, чем цельная точка.

Исправление ошибок

Точечная бесконтактная или контактная сварка осуществляется согласно разработанной технологии. Но в этой методике есть сложности, способные вызвать различные дефекты. А достаточно сложная диагностика точную картину о виде и качестве шва не дает.

Для устранения дефектов рекомендуется выполнить следующие действия:

- высверлить соединение, повторить спаивание полуавтоматом;

- проварить точечный шов еще раз;

- зачистить наружные выплески материала;

- установить вытяжную или сварную заклепку;

- проковку разогретой точки.

Чтобы не приходилось исправлять недочеты, рекомендуется перед выполнением работ потренироваться на черновых заготовках.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей – это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Читайте также: