Влияние сварки на металл

Обновлено: 04.10.2024

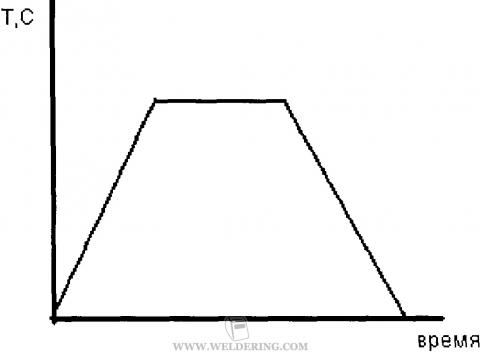

Процесс термической обработки заключается в нагреве изделия до определенной температуры и последующем охлаждении с целью вызвать изменение строения металла. Основные факторы воздействия при термической обработке - температура и время. При этом важную роль играют время нагрева и охлаждения, температура максимального нагрева и время выдержки при этой температуре. График процесса термической обработки представлен на рисунке слева. Для изменения свойств сплава необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные в первую очередь фазовыми превращениями.

Все виды термической обработки можно разделить на три основные группы:

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп - искажение кристаллической решетки. При затвердевании - не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднородным. Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его в более устойчивое состояние, называется отжигом. Если при этом не протекают фазовые превращения, то это отжиг первого рода, а, если протекают - второго рода или фазовая перекристаллизация.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой.

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. Такая обработка, т.е. нагрев закаленного сплава ниже температуры равновесных фазовых превращений, называется отпуском. Как и при отжиге первого рода, так и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска - предшествовавшей закалкой. Таким образом, отпуск - вторичная операция, осуществляемая всегда после закалки.

В соответствии с этим основные виды термической обработки железо-углеродистых сплавов могут быть охарактеризованы таким образом. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2% С и соответственно область на диаграмме железо - углерод с концентрацией углерода до 2% (точнее до 2,14% С). Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка, обозначаемая А1 лежит на линии PSK. диаграммы железо-углерод и соответствует превращению аустенита в перлит. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву "с", в первом случае и "r" - во втором. Следовательно, критическая точка превращения аустенита в перлит обозначается Ar1 а перлита в аустенит Ас3.

Ниже дана характеристика основных видов термической обработки стали в соответствии с приведенной классификацией.

Отжиг - фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Aс1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка - нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При быстром охлаждении аустенит превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка - термическая операция, при которой нагрев проводят до температуры, лежащей выше Ас1, но ниже Ас3, и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск - нагрев закаленной стали ниже Aс1 и охлаждение.

Рассмотрим процессы протекающие при разных видах термической обработки. При отжиге, нагрев выше Ас3 вызывает превращение перлита в аустенит. На границах перлитных зерен образуется большое количество мелких аустенитных зерен, которые при медленном охлаждении превращаются в мелкие перлитные зерна. То есть, в результате термической обработки -отжига, получаем существенное измельчение структуры и снижение внутренних напряжений, которые релаксируются под воздействием высокой температуры. Разновидностью отжига является гомогенизация. Этот процесс применяют для литых изделий, которые в результате процесса кристаллизации имеют существенные ликвационные зоны. Он заключается в нагреве до 1000-1100°С, длительной выдержке для протекания диффузионных процессов и охлаждении. Для измельчения структуры после гомогенизации, как правило, делают обычный отжиг. Неполный отжиг заэвтектоидных сталей называют сфероидацией и позволяет получить зернистый перлит, имеющий более высокие механические свойства, чем пластинчатый.

При закалке большая скорость охлаждения способствует образованию мартенситной структуры. Доэвтектоидные стали нагревают до температуры на 30 - 50°С выше Ас3, а заэвтектоидные - на 30-50°С выше Ас1, что обеспечивает после быстрого охлаждения для доэвтектоидных сталей структуру мартенсита, а для заэвтектоидных - мартенсита и цементита. Общее время нагрева складывается из времени нагрева до заданной температуры (τн) и времени выдержки при этой температуре (τв), следовательно:

Величина τн зависит от нагревающей способности среды, от размеров и формы деталей, от их укладки в печи; τв зависит от скорости фазовых превращений, которая определяется степенью перегрева выше критической точки и дисперсностью исходной структуры. Практически величина τв может быть принята равной 1 мин для углеродистых и 2 мин для легированных сталей. Точно установить время нагрева можно лишь опытным путем для данной детали в данных конкретных условиях.

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Наиболее интенсивно напряжения снижаются в результате выдержки при 550°С в течение 15 - 30 мин. Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Чем медленнее охлаждение, тем меньше остаточные напряжения. Ускоренное охлаждение после отпуска при 550 - 650°С повышает предел выносливости за счет образования в поверхностном слое остаточных напряжений сжатия. Однако изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500 -650°С во всех случаях следует охлаждать быстро. Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска:

Низкотемпературный (низкий) отпуск проводят при нагреве до 250°С. При этом снижаются закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование.

Среднетемпературный (средний) отпуск выполняют при 350 - 500°С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска - троостит отпуска или троостомартенсит; твердость стали 40 - 50 HRC.

Высокотемпературный (высокий) отпуск проводят при 500 - 680°С. Структура стали после высокого отпуска - сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали. Термическую обработку состоящую из закалки и высокого отпуска называют улучшением.

Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшению подвергают среднеуглеродистые (0,3 - 0,5% С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную, прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости Отпуск при 550 - 600°С в течение 1 - 2 ч почти полностью снимает остаточные напряжения, возникшие при закалке.

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВАРИВАЕМОСТЬ СТАЛЕЙ

МЕТОД ОЦЕНКИ ВЛИЯНИЯ СВАРКИ ПЛАВЛЕНИЕМ

НА ОСНОВНОЙ МЕТАЛЛ

ГОСТ 23870 - 79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

23870 - 79

Постановлением Государственного комитета СССР по стандартам от 30 октября 1979 г. № 4140 срок действия установлен

с 01.01.1981 г.

до 01.01.1986 г.

Настоящий стандарт устанавливает метод оценки влияния сварки плавлением на основной металл в околошовной зоне, при котором тепловое воздействие на металл осуществляется без выполнения сварки.

В результате испытаний устанавливают зависимости временного сопротивления, относительного удлинения после разрыва, относительного сужения после разрыва, предела длительной прочности, ударной вязкости, твердости, величины зерна и содержания структурных составляющих от скорости охлаждения.

Стандарт применяется для научно - исследовательских и экспериментальных работ.

Термины и определения приведены в справочном приложении 1.

1. ФОРМА, РАЗМЕРЫ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

1.1. Образцы должны быть изготовлены из металла, взятого от головного участка слитка со стороны, прилегающей к прибыльной его части, или из проката (листового, профильного и т. д.).

1.2. Форма и размеры рабочей части образцов должны соответствовать указанным на черт. 1 - 3 и типам I, VIII и XI по ГОСТ 6996 - 66.

Параметр Rа шероховатости поверхностей рабочей части образцов по черт. 1 - 3 не должен превышать 1,25 мкм.

1.3. Образцы по черт. 2 и типов VIII и XI по ГОСТ 6996 - 66 должны быть изготовлены из образцов по черт. 1, подвергнутых тепловому воздействию в установке для имитации теплового воздействия сварки.

На образцах по черт. 2 следует ограничить отметками начальную расчетную длину 6 мм способом, обеспечивающим их сохранение после испытаний.

Образцы типа I по ГОСТ 6996 - 66 должны быть изготовлены из образцов по черт. 3, подвергнутых тепловому воздействию в установке для имитации теплового воздействия сварки.

При изготовлении образцов по черт. 2 и типов I, VIII и XI по ГОСТ 6996 - 66 не должно происходить смещение поперечной и продольной осей симметрии от их первоначального положения более чем на 0,2 мм.

1.4. Форма и размеры головок образцов по черт. 1 - 3 и переходной части от головок к рабочей части определяются принятым способом крепления образца в захватах испытательной машины. Сопряжение головки образца с его рабочей частью должно быть плавным.

1.5. Поверхность образцов должна быть гладкой, без окисных пленок, заусенец, рисок и повреждений.

1.6. При испытании металла холодного проката толщиной 3 мм и менее следует применять образцы по черт. 1 и 2 и типов VIII и XI по ГОСТ 6996 - 66 толщиной, равной толщине проката, с сохранением шероховатости поверхности, соответствующей состоянию поставки проката.

Образцы различных форм и размеров дают несопоставимые результаты испытаний.

1.7. Для образцов по черт. 1 - 3 неплоскостность всех поверхностей и непараллельность противолежащих поверхностей рабочей части не должна превышать 0,05 мм на длине 60 мм.

1.8. Маркировку следует наносить вне рабочей части образца таким образом, чтобы она сохранялась после испытаний.

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

2.1. Установка для имитации теплового воздействия сварки должна обеспечивать:

регулируемый нагрев и охлаждение испытываемого образца по термическим циклам околошовной зоны. Диапазон и шаг регулирования должны соответствовать приведенным в таблице.

Шаг регулирования, не более

От комнатной до 100 включ.

Св. 100 до 500 включ.

Скорость нагрева, °С/с

От 3 до 15 включ.

Скорость охлаждения, °С/с

От 0,1 до 1,0 включ.

Погрешность регулирования температур не должна превышать 1 %, скоростей нагрева и охлаждения - 5 %.

При нагреве и охлаждении испытываемого образца деформации растяжения (сжатия) не должны превышать 2 %, прогиб - 0,01 мм, угол закручивания - 1;

равномерный нагрев среднего участка образца. Разница в температурах на этом участке не должна превышать 2 % от самой высокой в данный момент времени;

поддержание температуры на границах рабочей части образца в течение всего процесса испытания не выше 50 °С;

непрерывное измерение и запись температуры середины рабочей части образца, времени нагрева и охлаждения. Погрешность измерения и записи не должна превышать 0,5 %;

защиту образца от окисления способом, не оказывающим влияния на свойства испытываемого материала.

Структурная схема установки для имитации теплового воздействия сварки приведена в рекомендуемом приложении 2.

2.2. Остальная аппаратура, материалы и реактивы должны соответствовать:

для испытаний на статическое растяжение - ГОСТ 1497 - 73 или ГОСТ 11150 - 75, или ГОСТ 9651 - 73;

для испытаний на длительную прочность - ГОСТ 10145 - 62;

для испытаний на ударный изгиб - ГОСТ 9454 - 78;

для измерения твердости - ГОСТ 2999 - 75 или ГОСТ 9013 - 59;

для выявления и определения величины зерна - ГОСТ 5639 - 65;

для определения содержания структурных составляющих - ГОСТ 8233 - 56.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытаниям следует подвергать образцы по черт. 1. Количество образцов должно быть:

для определения временного сопротивления, относительного удлинения после разрыва, относительного сужения после разрыва - не менее трех;

для определения предела длительной прочности - не менее трех;

для определения ударной вязкости - не менее трех;

для измерения твердости - один и более;

для выявления и определения величины зерна - один и более;

для определения содержания структурных составляющих - один и более.

Для определения временного сопротивления, относительного удлинения после разрыва и относительного сужения после разрыва разрешается применять образцы по черт. 3.

3.2. Испытываемые образцы следует нагреть и охладить в установке для имитации теплового воздействия сварки по следующим термическим циклам околошовной зоны: наибольшая температура нагрева должна быть равна 0,9 ± 0,02 температуры солидуса, средняя в интервале 700 - 900 °С скорость нагрева 250 ± 12,5 °С/с, средняя в интервале 600 - 500 °С скорость охлаждения - 0,1 ± 0,01; 1,0 ± 0,1; 10 ± 1,0; 100 ± 10 и 600 ± 60 °С/с.

Разрешается проводить дополнительные испытания при других скоростях нагрева и охлаждения.

3.3. Для определения временного сопротивления, относительного удлинения после разрыва и относительного сужения после разрыва образцы по черт. 2 или типа I по ГОСТ 6996 - 66 следует испытывать по ГОСТ 1497 - 73 или по ГОСТ 11150 - 65, или по ГОСТ 9551 - 61.

3.4. Для определения предела длительной прочности образцы по черт. 2 следует испытывать по ГОСТ 10145 - 62.

3.5. Для определения ударной вязкости образцы типа VIII или XI по ГОСТ 6996 - 66 следует испытать по ГОСТ 9454 - 78.

3.6. Твердость, величину зерна и содержание структурных составляющих следует определять на среднем участке образцов по черт. 1.

Твердость следует определять по ГОСТ 2999 - 75 или ГОСТ 9013 - 59, величину зерна - по ГОСТ 5639 - 65, содержание структурных составляющих - по ГОСТ 8233 - 56.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Вычисления значений следует производить:

временного сопротивления, относительного удлинения после разрыва, относительного сужения после разрыва - по ГОСТ 1497 - 73 или по ГОСТ 11150 - 75, или по ГОСТ 9651 - 73;

предела длительной прочности - по ГОСТ 10145 - 62;

ударной вязкости - по ГОСТ 9454 - 78;

твердости - по ГОСТ 2999 - 75 или по ГОСТ 9013 - 59;

величины зерна - по ГОСТ 5639 - 65;

содержание структурных составляющих - по ГОСТ 8233 - 56.

4.2. За значения временного сопротивления, относительного удлинения после разрыва, относительного сужения после разрыва, предела длительной прочности и ударной вязкости при данной средней в интервале 600 - 500 °С скорости охлаждения следует принимать среднее арифметическое результатов соответствующих испытаний, полученных при той же скорости охлаждения.

4.3. Испытания считаются недействительными в случаях, указанных ГОСТ 1497 - 73, ГОСТ 11150 - 75, ГОСТ 9651 - 73, ГОСТ 10145 - 62 и ГОСТ 9454 - 78.

В указанных случаях испытание должно быть повторено на образцах, изготовленных от той же плавки или партии. Количество образцов для повторных испытаний должно быть не менее числа недействительных результатов испытаний.

4.4. По результатам испытаний следует построить график зависимости полученных показателей от средней в интервале 600 - 500 °С скорости охлаждения в координатах: ординаты - значения показателей в равномерном масштабе, абсциссы - средняя скорость охлаждения в логарифмическом масштабе.

Если средняя в интервале 700 - 900 °С скорость нагрева отличается от принятой в настоящем стандарте, то ее следует указать на графике.

Пример построения графика приведен в рекомендуемом приложении 3.

ПРИЛОЖЕНИЕ 1

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Околошовная зона - участок зоны термического влияния, нагретый выше температуры начала интенсивного роста зерна.

2. Средний участок образца - участок рабочей части образца, длиной от 12 до 20 мм, расположенный симметрично относительно поперечной оси образца.

Металл сварного шва

Свойства, качество, процесс кристаллизации металла сварного шва зависят от множества параметров. К первичным относятся расходные материалы, используемые при сварке, свойства металла заготовки, режим работы сварочного аппарата. Вторичные – это среда, в которой производилась сварка, скорость выполнения шва, его остывания и т. д.

Подбирая те или иные параметры, можно заранее прогнозировать, каким получится сварной шов. Также это поможет избежать распространенных дефектов металла. Больше информации о металле сварного шва вы узнаете из нашего материала.

Параметры, влияющие на свойства металла сварного шва

Физические характеристики, определяющие особенности швов, сформированных сваркой, принято называть комплексными механическими свойствами сварных соединений. Подобные свойства зависят от расчетного соотношения механических показателей поверхности шва, зоны обработки, термических особенностей структуры изделия.

При проведении работ отталкиваются от характеристик металла сварного шва, а любые соединения в норме имеют структуру, приближенную к строению самого материала изделия.

Сварное соединение называют качественным, если достигнут предел прочности, а текучесть находится на уровне, обеспечивающем достаточную пластичность.

Равнопрочность сварного шва зависит от ряда технических и физических характеристик, таких как:

- используемые расходники (электроды, флюс, проволоки);

- химические показатели металла сварного шва;

- режим проведения работы;

- методика пайки, резки материала;

- размеры изделия, причем основным показателем, с точки зрения прочности металла сварного шва, является толщина заготовки;

- скорость охлаждения материала;

- вероятная деформация в пластических характеристиках шва.

В соответствии с данным регламентом устанавливают физические и технические параметры металла, что упрощает определение его фактических характеристик при переходе от легированного к нелегированному типу и обратно.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Ключевые нормы определения механических свойств для сварных швов установлены в ГОСТ 9467-60. Причем подобные методы определения используются в том числе и для операций с применением флюса и иных методов сварки. К последним относится ручная, дуговая, электродуговая сварка автоматом и полуавтоматом.

Факторы, влияющие на качество металла сварного шва

Качество металла сварного шва зависит от ряда факторов, таких как свариваемость, степень подверженности металла термическим воздействиям, окисляемость, пр. Важно учитывать все подобные критерии, чтобы готовые сварные соединения подходили под определенные условия эксплуатации.

Свариваемость металлов является показателем, от которого зависит способность металлов и сплавов при подходящей обработке формировать соединения с заданными параметрами. Специалисты выделяют физическую и технологическую свариваемость.

В любом случае значимую роль здесь играют физические, химические особенности металлов, их кристаллическая решетка, присутствие примесей, степень легирования, пр., что сказывается на надежности металла сварного шва.

Физической свариваемостью называют способность материала образовывать монолитное соединение с устойчивой химической связью. Данное качество свойственно большинству чистых металлов, а также их техническим сплавам и некоторым комбинациям металлов и неметаллов.

Технологическая свариваемость – это реакция материала на сварку и способность сформировать шов с необходимыми характеристиками.

Чтобы определить критерии свариваемости, учитывают такие свойства материалов:

- чувствительность к тепловому воздействию в процессе сварочных работ;

- склонность к росту зерна при сохранении неизменных пластических и прочностных характеристик, структурным, фазовым изменениям в области нагрева;

- химическая активность, которая сказывается на окисляемости металла во время термического воздействия;

- способность сопротивляться поробразованию, растрескиванию в холодном и горячем виде.

Качество сталей во многом зависит от их раскисляемости, которая определяется долей марганца, кремния и ряда прочих элементов в составе металла. Также на нее влияет и то, насколько равномерно распределены эти компоненты. На основании раскисляемости выделяют кипящие стали, маркируемые как «КП», полуспокойные с обозначением «ПС» и спокойные, то есть «СП».

В кипящей стали примеси распределены неравномерно по толщине проката, что наиболее ярко проявляется в случае с серой и фосфором и объясняется неполным раскислением марганцем.

У подобных сталей быстро проявляется старение, формируются кристаллизационные трещины на металле сварного шва и прилежащей к нему области. В результате при температуре ниже 0°C материал становится хрупким.

Спокойная сталь отличается равномерным распределением примесей, благодаря чему не так склонна к старению. Кроме того, на ней меньше отражается повышение температуры при сварке.

Полуспокойная сталь по своим свойствам находится между кипящей и спокойной.

Названные характеристики ложатся в основу выбора метода сварки, способов создания сварного шва, параметров теплового воздействия, пр.

Процесс кристаллизации металла сварного шва

Во время кристаллизации металл сварочной ванны испытывает на себе влияние горячей сварочной дуги и холодного окружающего металла. Иными словами, дуга вводит теплоту, а металл изделия ее отводит.

Переход металла из жидкого состояния в твердое сопровождается формированием кристаллов – это и есть кристаллизация. Металл сварного шва претерпевает этот процесс на протяжении всего процесса сварки.

Сварной шов обладает структурой литого металла. При сварке плавятся кромки заготовки и электродная проволока, подаваемая в зону ванны. Условно, последняя состоит из передней или головной и хвостовой части: в первой идет плавление, а во второй протекает кристаллизация и формируется шов.

Принято выделять первичную и вторичную кристаллизацию. Первичная – это переход жидкого металла в твердое состояние, что сопровождается формированием кристаллов. Сначала образовавшийся кристалл растет свободно, обладает правильной формой.

Но поскольку идет параллельное развитие множества кристаллов, постепенно они начинают касаться друг друга, соответственно, форма нарушается. В итоге они становятся округленными, больше всего напоминающими зерно, поэтому кристаллы обозначают как зерна.

От хода кристаллизации зависит размер зерен: они бывают крупными, различимыми без специального оборудования, и мелкими. Вторые видны только под микроскопом.

Кристаллическое строение металла, сплава называют структурой. Также принято говорить о макроструктуре или строении металлов, которое можно различить невооруженным глазом или при помощи лупы.

Кристаллизация металла сварных швов происходит с гораздо большей скоростью, чем аналогичный процесс со слитками. Это объясняется тем, что интенсивный нагрев сварочной ванны быстро сменяется отводом тепла в заготовку.

Кристаллизация протекает в отдельных тонких слоях. Когда сформировался первый слой кристаллов, охлаждение металла замедляется на фоне выделения скрытой теплоты от протекающего процесса. Далее затвердевает второй слой, и так дальше по всей ванне.

Кристаллизационные слои имеют толщину от десятых долей миллиметра до нескольких миллиметров – конкретный показатель определяется объемом сварочной ванны и особенностями теплоотвода. Столбчатые кристаллы каждого нового слоя становятся продолжением предыдущего, благодаря чему кристаллы перерастают из слоя в слой.

Чтобы запустился процесс первичной кристаллизации, должны сформироваться ее центры или зародыши, которые будут непрерывно расти. Данную роль выполняют оплавленные зерна металла, оказавшиеся на дне сварочной ванны.

Далее могут появиться дополнительные центры кристаллизации – обычно это тугоплавкие частицы, обломки зерен или самопроизвольно сформировавшиеся в жидком металле центры.

Во время многослойной сварки функция центров ложится на кристаллы предыдущего слоя. Они растут, присоединяя атомы из окружающего жидкого металла.

Каждый кристалл представляет собой группу элементарных столбчатых кристаллов, один конец которых соединен с общим основанием или оплавленным зерном основного металла. По форме и расположению кристаллов специалисты различают зернистую, столбчатую и дендритную или древовидную структуру остывшего металла.

Испытание металла сварного шва на прочность

Механические испытания сварных швов позволяют определить эксплуатационные характеристики и на их базе рассчитать возможные нагрузки.

Подобные проверки металла сварного шва проводятся различными способами, но всегда предполагают разрушение образцов при помощи разнонаправленных нагрузок. Также здесь используется специальное контрольное оборудование.

В первую очередь выбирают несколько серийных образцов, чтобы при помощи ряда идентичных операций определить пластичность, устойчивость шва к разрушениям.

Для швов, сформированных посредством различных видов сварки существует комплекс исследований. Речь идет о группах методов испытаний с направленными напряжениями:

- Статический метод предполагает постепенное повышение разрушающей нагрузки. Чтобы обеспечить постоянное напряжение, на испытания отводят много времени.

- Динамическое напряжение является мгновенным, не требуя большого отрезка времени для проведения проверки.

- Усталостные способы связаны с неоднократным воздействием на образец, причем количество циклов достигает десятков миллионов, а нагрузка изменяется по знаку, значению.

Без механических испытаний металла сварных швов не обходится серийное производство деталей. При помощи статических проверок оценивают стыковые соединения, замеряют такие физические характеристики швов, как твердость, ползучесть, растяжимость, пластичность, способность к изгибу, пр.

Для этого соединение сравнивают с образцом из целостного металла. На исследования отправляют образцы с зачищенным и не зачищенным валиком.

Стоит пояснить, что условный предел текучести – это напряжение, на фоне которого длина изделия увеличивается на 0,2 %. Испытание на изгиб позволяет контролировать пластичность диффузного слоя. Подобная нагрузка замеряется до появления первой трещины на продольном и поперечном сечении сварного шва.

Такие эксперименты проводят с плоскими и трубчатыми образцами.

С помощью динамических испытаний устанавливают вероятность усталостной деформации шва, прочность на ударный изгиб. Для проверки задают разные условия, а именно нормальную, пониженную и повышенную температуру. Все полученные показатели фиксируются в протоколе в формате графиков, после чего исследуются по типу кривых.

Иногда могут использоваться иные, нормативно утвержденные исследования и расчеты показателей металла сварного шва.

Твердость замеряют в области диффузного слоя и зоны термического воздействия. Для проверки структурной прочности металла задействуют метод металлографии, с помощью которого исследуют такие области, как:

- диффузный слой шва;

- зона термического влияния;

- металл изделия, не испытывавший воздействия повышенной температуры в процессе сварки.

Причины возникновения дефектов

Дефекты могут появляться по объективным и субъективным причинам. Дело в том, что любой вид металлопроката имеет определенный уровень свариваемости, который зависит от метода его изготовления и состава сплава. Если планируется работа с плохо свариваемыми деталями, то в технологических картах изначально прописывается значительный процент брака.

Обычно сварка швов связана с такими проблемами, как:

- нарушение целостности металла;

- деформация элементов под действием внутренних напряжений;

- нарушение формы валика шва;

- изменение геометрии наплавочного валика;

- структурные изменения в металле, а именно меняется размер зерна в зоне фазового перехода сварного соединения.

Внешние дефекты несут меньшую опасность, чем внутренние, и могут быть обнаружены при помощи неразрушающих методов проверки. Однако важно понимать, что рискованно формировать ответственные сварные швы, не имея достаточных знаний и навыков, и лучше обратиться за помощью к специалистам.

Обычно нарушение целостности металла сварных швов и зоны, подвергавшейся температурному воздействию, происходит по таким причинам:

- некачественно проведена обработка стыков, например, плохо выполнена зачистка металла сварных швов от окалины, ржавчины, остатков оксидной пленки, жира и грязи, допущены нарушения в процессе удаления кислорода из металла сварного шва;

- использована наплавочная проволока, электроды, не подходящие к металлу заготовки;

- неисправно оборудование;

- неправильно установлены параметры на регуляторах сварочного аппарата, такие как сила тока, напряжение;

- допущена ошибка при укладке деталей, не учтен коэффициент линейного расширения;

- нарушено расстояние между электродом и заготовкой, из-за чего дуга имеет слишком большую или недостаточную длину.

Сварочные работы сильно влияют на механические свойства низкоуглеродистой стали. А обработка конструкционных сталей приводит к структурным изменениям в зоне термического воздействия, из-за чего снижаются механические показатели соединения. При этом в металле сварного шва появляются закалочные структуры, трещины.

Нужно понимать, что шов, зона термического влияния и металл заготовки, не подвергавшийся воздействию, имеют разную прочность. А значит, во время исследования важно расценивать сварное соединение как неоднородное тело. Разрушения могут происходить в любой из трех названных зон – все зависит от того, где наблюдается самая низкая прочность.

Рекомендуем статьи

Сегодня удается добиваться равнопрочности сварных швов и основного металла при помощи электродов с качественными покрытиями и других расходников.

Надежность соединений обеспечивается прочностью металла сварного шва, а также зависит от ширины перегретого металла в зоне термического участка, общей ширины материала шва и перегретого металла. Немаловажными факторами становятся характер приложения внешней нагрузки, температура, при которой эксплуатируется изделие, пр.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Сварка черных металлов

Как и любой другой вид, сварка черных металлов имеет свои особенности. Несмотря на то, что эти материалы (железо, сталь, чугун и прочие сплавы) имеют достаточно малую температуру плавления, их характеристики не позволяют назвать данный метод сварки простым.

К примеру, при сварочных работах с углеродистыми видами сталей нужно учитывать, что из-за повышенного содержания углерода при нагревании они становятся хрупкими, поэтому требуют предварительного накаливания до определенной температуры.

Для сварки черных металлов применяется несколько техник (tig-сварка, аргоновая и пр.). Об особенностях выбора и применения каждого метода вам расскажет наша статья.

Правила сварки черных металлов и сплавов

Прежде чем приступать к сварке черных металлов, выбирать расходники и рассчитывать параметры для проведения дальнейшей работы, важно понять, с каким металлом предстоит иметь дело.

В большинстве случаев приходится сваривать такие металлы:

- Низкоуглеродистые стали с содержанием углерода не более 0,25 % считаются хорошо свариваемыми. Чтобы избежать хрупкости шва, стоит предварительно прогревать металлические детали в печи до +150…+200 °C.

- Среднеуглеродистые стали с долей углерода 0,25–0,45 % являются трудносвариваемыми. Обязательным условием работы с ними является прогрев до +150…+400 °C, причем температура подбирается под марку стали. После завершения сварки осуществляется такая термообработка, как отжиг (или отпуск).

- Легированные и высокоуглеродистые стали с содержанием углерода выше 0,45 % считаются ограниченно свариваемыми. Это конструкционные металлы, поэтому их лучше не варить либо скреплять только элементы, которые в процессе эксплуатации не будут испытывать на себе значительные нагрузки. Также все сварные швы должны быть защищены от перепадов температуры.

- Чугуны имеют долю углерода выше 2,41 % и предполагают использование особого режима сварки: необходим предварительный прогрев, использование плавящегося, а не вольфрамового электрода. При TIG -сварке подобных черных металлов стоит учитывать, что получившиеся швы не справятся с серьезными механическими нагрузками.

Черные металлы легко вступают в реакцию с кислородом, из-за чего на поверхности изделия формируется оксидная пленка, негативно отражающаяся на свариваемости деталей.

Под действием повышенной температуры ускоряется взаимодействие с кислородом и образование пленки, что отрицательно сказывается на качестве шва. Также всегда существует вероятность оплавления краев.

Чтобы добиться хорошего результата при сварке черных металлов, нужно ограничить контакт с кислородом. В противном случае высока вероятность появления трещин на шве и поломки всей конструкции.

Кроме того, причина трещин может скрываться в повышенных значениях линейного расширения и усадки, поскольку в зоне сварки появляется внутреннее напряжение, деформация. Недостаточный уровень прочности всегда становится причиной для хрупкости конструкции.

Упростить работу с черными металлами и сократить долю негативных факторов позволяют специальные технологии, которые создавались с учетом особенностей подобных материалов.

Необходимые условия обработки материалов перед сваркой

- Прежде чем приступать к сварке черных металлов, поверхность зачищают металлической щеткой. Такая подготовка позволяет снять оксидную пленку, упростив дальнейший ход работы.

- Детали полностью обезжиривают бензином, не допуская пропуска отдельных участков.

- Заготовки располагают горизонтально, так как обрабатываемые материалы имеют высокую текучесть. Элементы конструкции фиксируют таким образом, чтобы они находились на расстоянии друг от друга, но ширина шва не превышала двух миллиметров. Во время вертикальной сварки есть вероятность получения шва низкого качества и появления наплывов.

- Для создания сварочных ванн применяют инертные газы, не допускающие контакта металла с воздухом. Не стоит забывать, что металлические элементы легко вступают в реакцию с кислородом.

- Сварку черных металлов ведут в помещении с хорошей вентиляцией, так как образующиеся пары являются токсичными и опасными для человека.

Указанные правила позволяют создавать швы высокого качества.

Чтобы сократить температурное воздействие на прилежащие к соединению области, стоит использовать охладительные радиаторы из меди и других металлов, которые обладают высокой теплопроводностью.

Особенности выбора метода сварки черных металлов

Подбирая определенный метод, учитывают химический состав и толщину металла:

- Стальные заготовки поддаются сварке практически любыми способами. Например, возможна ручная дуговая, электрошлаковая, аргоновая сварка черных металлов, с использованием покрытых электродов.

- Чугун отличается высоким содержанием углерода, что делает его достаточно хрупким. Поэтому, чтобы на сварочном шве не появлялись трещины, а само соединение не утратило прочность, подбирают методы горячей и холодной сварки. В первом случае применяют механизированную и ручную дуговую, газовую сварку и порошковой проволокой.

- позволяет формировать качественное соединение между разными материалами, такими как углеродистая и нержавеющая сталь;

- предполагает малую зону прогрева, благодаря чему снижается возможность прожига тонкого металла и термических деформаций;

- позволяет формировать непрерывные швы большой длины с постоянной подачей присадочной проволоки за счет сварки черных металлов полуавтоматом в среде аргона;

- обеспечивает защиту сварочной ванны от воздуха и загрязнений;

- имеет низкие требования к качеству присадочного материала;

- дает возможность отказаться от дополнительной обработки готового шва;

- обеспечивает высокую скорость работы;

- позволяет сформировать аккуратное соединение.

- Опасен, так как предполагает использование газовых баллонов.

- Есть вероятность кипения сварочной ванны, что приводит к разбрызгиванию горячего металла. А это влечет за собой травмирование участков тела сварщика, лишенных необходимой защиты. Кроме того, кипение приводит к повышенному расходу материалов и негативно отражается на качестве швов.

- Расходники для сварки аргоном черных металлов достаточно сложно приобрести в обычных магазинах.

- Обрабатываемые заготовки рекомендуется прогреть, чтобы дальнейший нагрев не приводил к конденсации влаги.

- Работа в закрытом помещении позволяет добиться более высокого качества швов, так как окружающий воздух является более сухим.

- Нержавеющую сталь и цветные металлы варят без предварительного нагрева.

При холодном методе задействуют электрическую дугу и особые электроды, благодаря которым достигается необходимая степень пластичности шва. Если говорить точнее, в составе таких расходников должны быть элементы цветных металлов и значительная доля графита.

Наилучшим образом себя зарекомендовали медно-никелевые электроды, которые не связываются с углеродом во время проведения работы.

Выбирая, например, метод сварки черных металлов нержавеющей проволокой, помните, что в шве может быть до 15 % металла электрода, иначе не удастся обеспечить должную прочность и большой срок службы изделия.

TIG-сварка черных металлов

За аббревиатурой TIG скрывается аргонодуговая сварка черных и цветных металлов неплавящимся электродом в среде защитного газа. Наиболее активно данный метод используется при обработке цветных металлов, которые на открытом воздухе подвержены активному окислению.

Однако он успел зарекомендовать себя и как способ сварки черных металлов.

На фоне обычной электродуговой сварки этот подход выделяется такими особенностями:

Однако этот подход к сварке черных металлов имеет и минусы:

Однако с перечисленными недостатками можно столкнуться только при нарушении инструкции или сварке черных металлов не в соответствии с ГОСТ. Если все выполняется правильно, эти минусы сводятся к минимуму и остаются незаметны на фоне отличного результата работы.

Во время сварки используется вольфрамовый либо вольфрамсодержащий электрод. Его фиксируют в контактной трубке сварочной головки. Последняя обеспечивает электрический контакт со сварочным трансформатором и соединяется гибким шлангом с газонагнетательной системой, в которой содержится инертный газ.

Первым этапом сварки является подача газа, после чего загорается дуга, а присадка начинает поступать в сварочную ванну.

Электрошлаковая сварка черных металлов

Электрошлаковая сварка, также известная как ЭШС, предполагает соединение металлических элементов при помощи тепла, образуемого в расплавленном шлаке. Для этого электрод погружают в шлак и пропускают электрический ток, обеспечивающий нагревание. Подобная сварка черных металлов осуществляется без дуги и нередко задействуется для формирования швов снизу вверх на вертикально расположенных заготовках.

С точки зрения разновидностей присадок и способов их подачи выделяю такие виды ЭШС:

С проволокой

Электродная проволока медленно и ровно поступает в сварочную шлаковую ванну по ходу расплавления. Таким образом достигается равномерное нагревание кромок свариваемых деталей на всю толщину. Правда, нужно учитывать, что данный метод очень сложен для неопытных сварщиков.

С пластинами

Здесь применяются электроды значительного диаметра или в форме пластин, что позволяет перекрыть все расстояние между свариваемыми элементами. Пластины фиксируются и поступают в ванну через короткие отрезки времени – данный показатель зависит от того, достаточно ли в ванне жидкого металла, чтобы заполнить имеющийся зазор.

По своей конструкции оборудование, используемое для электрошлаковой сварки черных металлов пластинами или электродами большого диаметра, проще, чем для первого описанного способа.

Применяемые в рамках данного подхода электроды могут иметь различную форму: у них бывает прямоугольное либо круглое сечение. Последнее используется, когда необходима обработка цилиндрических деталей. Также расходники могут быть полыми и заполненными металлической крупкой.

С плавящимся мундштуком

Данный метод сочетает в себе особенности указанных выше подходов и предполагает фиксацию пластины в зазоре, куда посредством направляющих трубок подается проволока. Во время проведения сварочных работ пластины остаются неподвижными, так как необходимый объем металла в ванне обеспечивается проволокой.

Этот способ сварки черных металлов подходит для соединения кромок любой толщины, причем шов может иметь длину более трех метров и криволинейную форму.

В конструкции оборудования для ЭШС с мундштуком предусмотрен специальный переносной механизм, отвечающий за подачу проволоки. Описание всех элементов аппарата содержится в ГОСТ 15164.

При проведении работы с металлическими деталями, края которых имеют значительную толщину, необходимо, чтобы электроды совершали специальные колебательные движения – так обеспечивается их постепенный прогрев. Либо используется электроды с пластинами или большого диаметра. В идеале стоит комбинировать данные подходы.

Сварка проволокой активно применяется в промышленности, позволяя создавать швы любых форм и протяженности. При этом кромки могут быть различной толщины в пределах 20–600 мм.

В случае использования пластин также создаются швы практически любой толщины, однако их длина не должна превышать 1,5 м. Пластинчатая сварка в среде шлака позволяет использовать чугунные электроды, несмотря на то, что чугун не подходит для изготовления проволоки.

Влияние повышенной влажности на качество сварки черных металлов

Сварка черных металлов нержавейкой и иными способами не может проводиться в условиях повышенной влажности.

Дело в том, что при высокой температуре влага испаряется, попадает в поры горячего металла и негативно сказывается на структуре соединения. Это наиболее заметно во время обработки холодного металла, поскольку процесс сопровождается формированием конденсата.

А значит, во время сварки черных металлов нужно соблюдать такие правила:

Зная особенности сварки черных металлов, верно подобрав метод, расходные материалы и основное оборудование, можно без труда качественно выполнить обработку любых изделий из металлов этой группы.

Читайте также: