Влияние температуры на сопротивление деформированию и пластичность металла

Обновлено: 19.05.2024

Способность заготовки принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке называется деформируемостью. Это технологическое свойство определяют сопротивлением деформированию и пластичностью, которые, в свою очередь, зависят от строения атома, атомно-кристаллического строения, химического состава, макро- и микроструктуры материала, а также от условий деформирования.

Сопротивление деформированию оценивают удельной силой (напряжением), вызывающей пластическую деформацию заготовки при данных условиях нагружения. Как правило, обработке давлением подвергают металлические заготовки из стали, алюминиевых, магниевых, медных и титановых сплавов. Рассмотрим влияние условий деформирования на процесс формоизменения заготовок при обработке давлением.

Влияние температуры на сопротивление деформированию и пластичность. Общее свойство для всех металлов и сплавов заключается в том, что наиболее высокой деформируемостью они обладают в условиях горячей деформации, которую проводят при температуре выше температуры рекристаллизации сплавов. Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Максимальную температуру назначают такой, при которой не наблюдается уменьшение пластичности в результате перегрева (резкого увеличения размера зерен) или пережога заготовки (расплавления и окисления границ зерен).

Возрастание пластичности заготовок при нагреве до температуры горячей деформации является следствием увеличения подвижности атомов и пластичности межкристаллических прослоек. Температура плавления неметаллических включений ниже, чем температура плавления зерен основного металла, поэтому при достижении значений температуры горячей деформации интенсивнее уменьшается сопротивление деформированию прослоек, чем зерен, и доля межкристаллической деформации в общей деформации заготовки увеличивается.

Для заготовок малых размеров трудно выдерживать заданный температурный режим деформирования, поэтому горячую обработку давлением обычно применяют для крупных и средних заготовок (листовых заготовок толщиной более 10 мм и заготовок из сортовых профилей массой более 0,1 кг). Изделия малых размеров и тонколистовые заготовки, как правило, обрабатывают в условиях холодной или неполной горячей деформации.

Влияние скорости деформации на деформируемость заготовок. При увеличении скорости деформации (степени деформации в единицу времени) сопротивление деформированию возрастает, пластичность падает. Причем особенно резко снижается пластичность некоторых магниевых сплавов, высоколегированных сталей и медных сплавов при обработке давлением на молотах. Чем выше скорость деформации и ниже скорость рекристаллизации при горячей деформации, тем больше сопротивление деформированию и меньше пластичность.

Изучение поведения металла при скоростях деформации, соответствующих, например, процессам штамповки взрывом, показало, что углеродистые и легированные конструкционные стали, а также цветные сплавы обладают очень высокой пластичностью. При высоких скоростях нагружения в результате тепловыделения в металле могут возникать явления местного пережога, если заготовку нагревать до принятых значений температуры обработки.

Влияние схемы напряженного состояния. Максимальной пластичности заготовок достигают при уменьшении растягивающих напряжений и увеличении сжимающих. В условиях трехстороннего неравномерного сжатия (например, при прессовании) даже хрупкие материалы могут претерпевать значительные пластические деформации. Однако при реализации такой схемы возрастает сопротивление деформированию заготовки, в результате чего резко увеличиваются действующие на деформирующий инструмент давления. Поэтому снижается его стойкость и требуется более мощное оборудование.

Пластичность и сопротивление деформированию

Влияние температуры на сопротивление деформированию и пластичность металла

Пластичность и сопротивление деформированию не являются постоянными характеристиками металла, они зависят от температуры обработки, степени и скорости деформации, напряженного состояния металла и др.

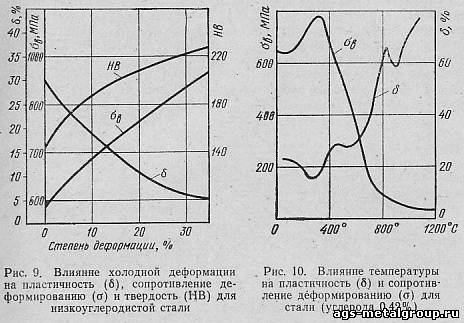

Влияние температуры. В предыдущем параграфе было установлено, что холодная пластическая деформация ведет к упрочнению обрабатываемого металла. На рис. 9 представлены графики влияния степени холодной деформации на характеристики низкоуглеродистой стали. Из графиков видно, что уже при деформации 20% наблюдается снижение пластичности в 2,5 - 3 раза, увеличение твердости и прочности в 1,5 раза. Следовательно, в холодном состоянии из этой стали нельзя получить поковки сложной формы, так как металл при деформировании будет разрушаться по причине низкой пластичности.

Для увеличения пластичности обрабатываемые металлы нагревают. Температура оказывает наибольшее влияние на пластичность и сопротивление деформированию.

При повышении температуры деформирования с 0 до 300'С сопротивление обработке несколько увеличивается (рис. 10), а затем резко уменьшается с 760 до 10 МПа при температуре 1200'С, т. е. уменьшается почти в 76 раз. Наоборот, пластичность этой стали при повышении температуры от 0 до 300'С сначала уменьшается, затем до температуры около 800' С резко увеличивается, потом незначительно падает, а при дальнейшем увеличении температуры снова увеличивается. Явление снижения пластичности при 300' С называется, синеломкостью, а при температуре 800'С - красноломкостью. Синеломкость объясняют выпадением мельчайших частиц карбидов по плоскостям скольжения, которые увеличивают сопротивление деформированию и уменьшают пластичность. Красноломкость появляется из-за образования в металле многофазной системы, обладающей пониженной пластичностью.

Влияние степени и скорости деформации. При деформировании практически можно считать, что с увеличением степени и скорости деформации пластичность уменьшается, а сопротивление деформированию растет.

Степень и скорость деформации одновременно оказывают на металл как упрочняющее, так и разупрочняющее действие. Так, увеличение степени деформации, с одной стороны, увеличивает наклеп металла, но с другой стороны, уменьшая температуру ре-кристаллизации, интенсифицирует процесс рекристаллизации и ведет к разупрочнению металла. По этой причине при горячей пластической деформации увеличение степени деформации до 20 - 30% влечет за собой увеличение сопротивления деформированию до 25 - 30%. Дальнейшее увеличение степени деформации практически не оказывает влияния на сопротивление деформированию, но даже несколько его снижает.

Увеличение скорости деформации уменьшает время протекания процесса рекристаллизации и, следовательно, увеличивает упрочнение. С другой стороны, увеличение скорости деформации увеличивает количество теплоты, выделяющегося в металле в момент деформирования, которая не успевает рассеяться в окружающую среду и вызывает дополнительный нагрев металла. Увеличение температуры сопровождается снижением сопротивления металла деформированию.

При обработке давлением в холодном состоянии в интервале небольших скоростей деформации увеличение последней ведет к увеличению сопротивления деформированию. В области больших скоростей с увеличением скорости деформации (для низкоуглеродистой стали) уменьшается и сопротивление деформированию. При деформировании этой стали при низкой температуре (200' С, кривая 1 - рис. 11) с увеличением скорости в сопротивление деформированию уменьшается, так как металл несколько нагревается. При дальнейшем увеличении скорости (более ε· = 1 1/с) сопротивление увеличивается. По-другому ведет себя металл при температуре 400' С (кривая 3). С увеличением скорости деформации ε· до 1 1/с сопротивление деформированию растет, а при скоростях выше ε· = 50 1/с - падает. При обработке давлением металла при более высоких температурах (600'С - 1200'С, кривые 2, 4, 5) теплота, выделившаяся в металле, не вызывает существенного увеличения его температуры и поэтому увеличение скорости деформации ведет к увеличению сопротивления деформированию.

Влияние схемы напряженного состояния. Схема напряженного состояния оказывает существенное влияние на пластичность, сопротивление деформированию и полное усилие обработки давлением. Чем выше в деформируемом металле растягивающие напряжения, тем больше снижается его пластичность и тем вероятнее появление в нем трещин. Поэтому стремятся так обрабатывать металл, чтобы в нем возникали сжимающие напряжения и отсутствовали растягивающие.

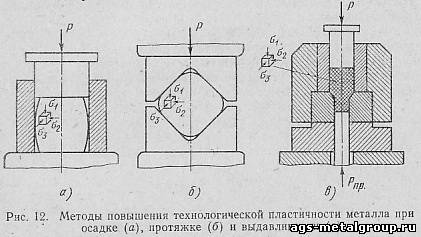

Так, металл имеет наименьшую пластичность в условиях деформирования по схеме линейного растяжения (см. рис. 6, б и рис. 7, 1) и наибольшую - по схеме всестороннего неравномерного сжатия (рис. 7, 3 и рис. 12, в). Установлено, что сплавы, непластичные в условиях одноосного растяжения, пластически деформируются в условиях всестороннего неравномерного сжатия. Чугун, например, при растяжении или открытой осадке (см. рис. б, а) практически не деформируется, тогда как его можно подвергнуть значительным деформациям путем выдавливания с противодавлением по схеме, приведенной на рис. 12, в.

Знание схем напряженного состояния имеет большое практическое значение. При ковке высоколегированных сталей на плоских бойках (см. рис. 6, а) на бочкообразной поверхности заготовки появляются трещины. Объясняется это тем, что в этой зоне напряженное состояние металла характеризуется наличием растягивающего напряжения σ₃. Если эту заготовку осаживать в оправке (рис. 12, а) или в вырезных бойках (рис. 12, б), то схема напряженного состояния металла будет соответствовать схеме всестороннего сжатия и трещины образовываться не будут.

В современном кузнечно-штамповочном производстве заготовки деталей из некоторых жаропрочных сплавов получают только выдавливанием, так как при других процессах (например, гибка, осадка) эти заготовки разрушаются.

Влияние легирующих элементов и примесей. Примеси, как правило, снижают пластичность сплавов. Растворимые в металле примеси оказывают меньшее влияние, нерастворимые - большее. Особо опасными с точки зрения снижения пластичности являются примеси, выпадающие в сплаве по границам зерен и образующие хрупкую сетку. В сталях наиболее вредными являются примеси серы и фосфора. Сера, образуя легкоплавкие соединения, снижает пластичность при повышенных температурах и приводит к явлению красноломкости. Фосфор, наоборот, искажая кристаллическую структуру железа, приводит к хрупкости при низких температурах, т. е. к синеломкости. В качественных сталях содержание серы и фосфора не должно превышать 0,020 - 0,015%.

Для деталей, работающих при повышенных температурах, применяют стали с повышенным содержанием никеля, вольфрама, хрома, титана и др. Эти легирующие добавки, однако, увеличивают сопротивление деформированию сталей, затрудняя их обработку давлением.

ОМД Забатурин / Лекции ОМД / л 7

Для определения всех параметров при проектировании технологической оснастки и технологического процесса штамповки, крупногабаритных, толстолистовых изделий чрезвычайно важно учитывать влияние температуры и скорости деформации.

В процессе деформации металла при повышенных температурах происходят одновременно два противоположных явления - процесс упрочнения и процесс разупрочнения. Последний происходит вследствие возврата и рекристаллизации.

Для более четкого представления о действии того или иного разупрочняющего явления необходимо весь температурный интервал разделить на три зоны соответственных температур (отношение рассматриваемой температуры к температуре плавления в °К данного металла или сплава): полного упрочнения от 0 до 0,25; частичного разупрочнения от 0,25 до 0,7; полного разупрочнения от 0,7 до 1,0.

При холодной деформации зерна металла получают разную по величине пластическую деформацию вследствие различного направления плоскостей скольжения в зернах, различия в их форме и свойствах, поэтому после снятия внешних сил при этой деформации возникают остаточные напряжения.

При нагревании металла возникающие при деформировании упругие деформации зерен выравниваются, в результате чего обеспечивается сн-ижение остаточных напряжений после снятия внешних сил. Такое разупрочнение называется возвратом или отдыхом, который наблюдается для чистых металлов при температурах, равных 0,25 - 0,30 Тпл °К, а для сплавов во второй зоне при 0,30 - 0,35 Тпл °К.

В условиях, когда действует явление возврата, несколько уменьшается сопротивление деформации и увеличивается пластичность; деформирование сопровождается упрочнением, но несколько менее интенсивным, чем при холодном деформировании; нет влияния на размеры и форму зерен, получивших изменения во время деформации; возврат не препятствует процессу образования текстуры; явление возврата происходит и при нагреве холоднодеформированного металла.

Явление возврата протекает во времени, поэтому эффект его разупрочняющего действия зависит от соотношения скорости деформирования и температуры, при которой происходит данный процесс. При yувеличении скорости информирования снижается эффект возврата.

При температурах возврата может появиться старение, снижающее пластичность металла. Это явление возможно объясняется тем, что в результате выпадения мелкодисперсных частиц примесей по плоскостям скольжения затрудняется пластическая деформация, приводящая к повышению сопротивления

Деформаций и, как следствие, к повышений механических свойств.

Дальнейшее разупрочнение металла происходит при температуре выше температуры возврата, т. е. происходит при температуре более 0,4 Тпл °К. Это явление называется рекристаллизацией.

Сущность рекристаллизации заключается в том, что увеличение температуры деформируемого металла поднимает энергетический потенциал атомов, вследствие чего атомы перегруппировываются, меняются местами, появляются новые зародыши зерен.

Рис. 1. Влияние температурно-скоростного режима на степень деформации никеля:

А - зона деформации с полным разупрочнением; В - то же с неполным разупрочнением; С - то же с упрочнением

Эти зародыши возникают в деформируемом металле в ячейках с относительно правильной, не искаженной в процессе деформирования решеткой. К ним присоединяются атомы с соответствующими параметрами решетки, рядом стоящие; с течением времени эти атомы, увеличиваясь в размерах, поглощают атомы искаженных деформацией зерен.

В результате деформации металла при температуре рекристаллизации происходят два противоположных процесса: деформация зерен (упрочнение) и их рекристаллизация. Этот процесс, как и при возврате, но еще в большей степени, зависит от температурно-скоростного режима деформации.

Приведем график влияния температурно-скоростного режима (рис. 1) на степень деформации никеля в %.

Таким образом, чем выше температура и степень деформации, тем выше скорость рекристаллизации, и может быть такое соотношение между этими факторами, при котором все зерна деформируемого металла получают новое строение и равноосную форму.

Установлено, что температура рекристаллизации для сплавов значительно выше, чем его составляющих, из-за того, что для перестройки решетки из разнородных атомов требуется более высокий энергетический потенциал.

В результате рекристаллизации происходят и химические процессы - выравнивание химической неоднородности зерен в результате диффузии атомов внутри кристаллитов и по границам зерен.

Рост зерна в основном также зависит от указанных выше факторов. Взаимосвязь их обычно показывается на объемных диаграммах. На рис. 2 показана диаграмма зависимости роста зерна от температуры и степени деформации, характерная для большинства металлов и сплавов. Количественные выражения на ней ориентировочные и для каждого исследования, основанного на эксперименте, будут иметь свои значения. Характер этой диаграммы может несколько измениться при высоких степенях деформации, т. е. появляется второй максимум роста зерна, изображенный пунктирными линиями и обозначенный буквой А.

Рис. 2. Диаграмма зависимости роста зерна от температуры и степени деформации

Рост зерна при высоких степенях деформации происходит в результате образования текстуры и размывания межкристаллитного вещества, что способствует более интенсивному слиянию соседних зерен в более крупные зерна и вместе с тем росту их.

Первый максимум роста зерна происходит при наличии критических степеней деформации. Зона действия критических степеней деформации обычно находится в начале деформации и занимает на диаграмме примерно 5-15% от начала координат, близких к началу температур рекристаллизации.

Резкий рост зерен в зоне критических степеней объясняется следующим.

1. В результате частичного разрушения межкристаллитного вещества происходит более тесное и непосредственное соприкосновение кристаллитов, облегчающее присоединение атомов соседних зерен к новому зерну, растущему из центра рекристаллизации. Таким образом, несколько зерен объединяются в одно.

2. С увеличением температуры прочность межкристаллитного вещества уменьшается еще больше. В результате возможно соприкосновение кристаллитов при малых степенях деформаций, т. е. критические степени деформации смещаются в началу координат, что отчетливо видно на рис. 2.20.

3. С увеличением температуры увеличивается подвижность атомов, что также способствует быстрому росту зерна при всех степенях деформации, в том числе и малых.

Кроме указанных выше причин роста зерен при температурах немного выше температуры рекристаллизации, несколько меньшую роль играет длительность выдержки, при которой наблюдается увеличение зерен. Это явление называют собирательной рекристаллизацией, которая протекает медленнее, чем рекристаллизация обработки давлением при определенных температурах. Ускорение протекания собирательной рекристаллизации происходит тогда, когда температура значительно превышает температуру рекристаллизации.

Рост зерен в этом случае объясняется тем, что атомы решетки стремятся занять такое положение, при котором имеется минимум потенциальной энергии.

Вместе с тем надо обратить внимание на то, что искажения правильности взаимного расположения атомов в поверхностных слоях зерен увеличивают потенциальную энергию в поликристалле, в то время как при увеличении размеров зерен уменьшается потенциальная энергия, так как общая поверхность зерен уменьшается.

При нагреве холоднодеформированного металла до температуры выше температуры начала рекристаллизации без дальнейшей деформации происходит также рекристаллизация. Это явление называется рекристаллизационным отжигом или просто низким отжигом; оно сопровождается увеличением зерен, и тем больше, чем больше температура нагрева, которая уменьшается с увеличением деформации, полученной в холодном состоянии.

При этом может устраниться текстура холодной деформации или появиться текстура рекристаллизации, которая может сохранить направление ориентировки, но, что чаще бывает, изменить направление преимущественной ориентировки кристаллографических осей в материале.

Текстура рекристаллизации, т. е. ее величина, направление или отсутствие какой-либо текстуры зависят от состава сплава, содержания примесей, степени деформации, температуры отжига и выдержки. Все это надо обязательно учитывать, так как текстура рекристаллизации приводит к неприятным явлениям, как, например, к анизотропии механических свойств. Рекомендуемые в дальнейшем режимы обработки указаны с учетом этих явлений.

Рассмотрим влияние температуры на сопротивление деформированию и пластичность по всему диапазону на графике (рис. 2.20), характерном для большинства углеродистых сплавов:

нагрев примерно до 100° С незначительно снижает прочность и повышает пластические свойства;

нагрев до 300° С, наоборот, снижает пластичность и значительно повышает прочностные характеристики - это состояние называется синеломкостью;

нагрев до 1000° С резко снижает сопротивление деформированию, так как значительно снижаются прочностные характеристики, например, предел прочности уменьшается в 12-15 раз, а пластические свойства повышаются (у некоторых углеродистых сплавов относительное удлинение доходит до 95-98%).

Явление синеломкости объясняется тем, что по плоскостям скольжения выпадают мелкие частицы карбидов, создавая торможение скольжению. Некоторое снижение пластичности в области фазовых превращений, а также конца горячей деформации объясняется тем, что при этих температурах увеличивается неравномерность напряженного состояния в связи с наличием в это время двух фаз с различной теплопроводностью.

Рис. 3. График влияния температуры на сопротивление деформированию и пластичность

Очень опасен нагрев металла около температур плавления, когда происходит окисление границ зерен и значительный рост последних. В результате резко снижается пластичность, металл как бы оплавляется и даже разрушается. Это явление получило название пережога металла.

Максимальные пластические свойства практически у всех металлов имеются при температуре полной рекристаллизации, т. е. в этом случае одновременно металл имеет при горячей деформации самые малые показатели прочности и самые большие показатели пластичности.

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА СОПРОТИВЛЕНИЕ ДЕФОРМИРОВАНИЮ И ПЛАСТИЧНОСТЬ МЕТАЛЛА

В современных процессах ОМД температура заготовки обычно находится в интервале 200-1200 °С.

Рассмотрим влияние температуры на сопротивление реформированию и пластичность металла на малоуглеродистую сталь:

- нагрев до 100 °С - незначительно снижает прочность и повышает пластические свойства;

- нагрев до 300 °С наоборот, снижает пластичность и значительно повышает прочностные свойства - это состояние называется синеломкостью;

- некоторое снижение пластичности в области фазовых превращений, объясняется увеличением неравномерности напряженного состояния в связи с наличием двух фаз с различной теплопроводностью;

- нагрев до 800-850 °С сопровождается снижением пластичности и значительным повышением сопротивления деформированных вследствие явления «красноломкости»;

- нагрев до 1000 °С резко снижает сопротивление деформированию, так как значительно снижаются прочностные характеристики, в 12-15 раз, а пластичные повышаются (до 95-98 %).

- при нагреве до температур, близких к температуре плавления, пластичность уменьшается за счет роста крупных зерен - вторичная рекристаллизация, из-за явления перегрева и окисления межзеренного пространства (пережог).

С повышением скорости реформирования пластичность снижается. Необходимую скорость деформирования определяют, исходя из учета соотношения между напряжениями и деформациями:

где σsi - напряжение текучести при скорости деформации εi,

n - коэффициент определяемый опытным путем и зависящий от состава сплава, температуры и степени деформации:

При повышении температуры сопротивления деформированию снижается примерно по экспоненциальному закону, впервые установленный Н.С Курнаковым:

где σsi и σsо - значения сопротивления деформированию при

n - экспериментальный коэффициент.

Эта закономерность справедлива для деформации металла с постоянным фазовым составом. При температуре фазового превращения, решетка металла сильно искажается и возможно скачкообразное изменение.

Конечная температура деформации определится кривой изменения фазового состояния на основании общего правила:

Во избежание усиления неоднородности деформации и повышения величины дополнительных напряжений не рекомендуется в процессе, деформации допустить изменение фазового состояния.

Обработка металлов давлением

Если не действуют кас. напряжения, то сила на ед. площади назыв. главным напряжением. Происходит деформация (главная, если отсутствуют кас. напряжения). Существует девять видов напряж. состояния: одноименные (только сжатие или растяжение), разноименные: 4 объемных, 3 плоских, 2 линейных. Колич. величины напряж. состояния: интенсивность напряжений =(((-)^2+(-)^2+(-)^2)/2)^0.5, гидростатич. давление p=-(++)/3, коэффициент, характ. вид напряж. состояния, -1<=(<ню>)*=-, где =f(;;) - коэффициент Лоде.

Тело, находится в напряж. состоянии, изменяет свои размеры, деформируется. Вначале упругие деформации (изменяются межат. расстояния). При увеличении внеш. сил начинаются остаточные (пластические) деформации. После снятия нагрузки упр. деформации возвращают тело в исх. состояние, а пластич. - остаются. Если при пластич. деформациях отсутствуют сдвиги и действуют только растяжение или сжатие, то вдоль главных осей действуют главные деформации: абсолютная dl=l-l0, где l0,l - нач. и кон. размеры деф. тела; относительная (на практике - степень деф.)=dl/l0=(l-l0)/l0; истинная l=dlx/lx=ln(l/l0)=ln(+1). Истин. деформация рассматривает деформацию в данной точке в данный момент времени. Три вида деф. состояния: плоское и два объемных. Вид деф. состояния опред. параметром =(2*--)/(-)=-1(растяж.);0(сдвиг);1(сжат.). Колич. величина - интенсивность деф. =2^0.5/3*((-)^0.5+(-)^0.5+(-)^0.5)^0.5.

Влияние скорости деформации и температуры на пластичность и сопротивление металла деформированию.

С увелич. скорости деф. =d/dt сопротивление деф. мет. возраст., а пластичность падает, но до опред. значения. При сверхвыс. скоростях пластич. возраст., иначе падает. Чувствительны: Mg, Cu, высоколег. стали (скор. рекристал. малая). Менее чувствит.: Al-сплавы, низколег. и углерод. стали (скор. рекристал. выс.).

В процессе нагрева повыш. пластич. и уменьш. сопрот. деф. Нагрев должен обеспеч. равномер. прогрев мет. по всему сеч. Должен произв. до макс. допуст. темпер. без перегрева, без пережога, без сильн. окисления и без обузеглераж. Перегрев мет. вызыв. получ. крупнозер. структуры (сниж. хар. ударн. вязк.). При сил. перегреве связь между зернами наруш. (пережог).

Способы нагрева металла, температурный интервал нагрева, продолжительность нагрева, нагревательные устройства.

Tнач.=(0.85. 0.9)Tплав., Tкон.=0.7Tплав. Если тепло перед. мет. за счет соприкос. со средой, то способ - косвенный. Если тепло аккумулир. непоср. в самом металле, и темпер. среды ниже, то способ - прямой. При медл. нагреве пад. производит., при быстром из-за резк. перепадов на поверхн. и в сред. части могут появл. трещины. Время нагрева часто опред. темпер. напором печи (разностью температур раб. простр. печи и треб. темпер. нагрева заготовки). Нагрев. устройства: по принципу действия (с перод. загр. и непер. загр.), по ист. энергии (наплам. и электрич.), по назначению (кузнеч., прокат., термич.).

Печи период. действия: мет. загруж. отдел. партиями. Предназнач. для нагреза сравнит. небольш. заготовок. Методич.(непер.) печи: тепер. измен. от мин. со стор. загрузки, до зад. со стор. выгрузки. Мет. загруж. с одного конца, постеп. передвиг. в обл. более выс. темпер. Примен. для крупногаб. размеров. В плам. методич. печах движ. нагр. мат. и раскал. продуктов горения происх. навстречу друг другу. Рассм. печи - печи косв. действия.

Прямого действ. печи - индукционные (выс. скорость нагрева - на загот. почти не образ. окалины). Нагрев осущ. токами выс. (пром.) частоты 500. 10000 Гц. При исп. токов пром. частоты для загот. диам. более 150 мм частота тока выбир. по завис. f=30000/d^2, где d - диам. загот. Глубина проникн. тока =5030(/(*f))^0.5, где - уд. эл. сопр., - магн. прониц.

Читайте также: