Восстановление деталей электролитическим осаждением металлов

Обновлено: 28.06.2024

Нанесение электролитических (гальванических) покрытий основано на электролизе металлов. При прохождении электрического тока через электролит (раствор солей, кислот и щелочей) в нем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы). Катионы металлов и водорода движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа. Металлический осадок называется электролитическим (гальваническим) покрытием. Анионы движутся к аноду и растворяют его, если анод растворим.

Количество осажденного вещества на катоде, согласно закону Фарадея, можно определить по формуле:

G=cIt,

где G — теоретически возможное количество осажденного металла, г; с — электрохимический эквивалент, г/А*ч; I — сила тока, A; t — продолжительность электролиза, ч.

В связи с тем, что на катоде, кроме металла, выделяется водород и протекают другие процессы, количество фактически осажденного металла меньше теоретически возможного. Отношение количества фактически осажденного металла к теоретически возможному называют выходом металла по току или к.п.д. процесса (ванны).

Толщину осажденного слоя металла определяют по формуле:

b = с*Dk*tn/100y

где Dk — плотность тока, А/дм2; n — выход металла по току; у — плотность осажденного металла, г/см3.

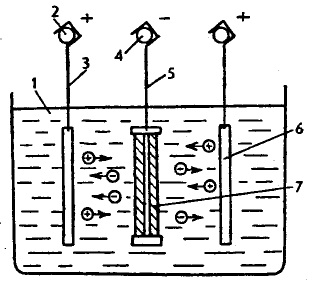

Рис. Схема электролитического осаждения металла: 1 — ванна; 2 — анодная штанга; 3 — подвеска для анодных пластин; 4 — катодная штанга; 5 — подвеска для детали; 6 — анод; 7 — деталь (катод).

При заданной толщине слоя металла по формуле можно определить продолжительность процесса.

Восстановление деталей электролитическими покрытиями имеет ряд преимуществ перед наплавкой: простота оборудования; в металле детали не происходят структурные изменения; возможность одновременно восстанавливать несколько деталей. Процесс позволяет восстанавливать детали с малыми износами и получать износостойкие покрытия. Недостаток процесса — большая трудоемкость, что ограничивает его применение при восстановлении деталей с большими износами.

Наиболее широко применяют хромирование и железнение, реже — никелирование, меднение и цинкование.

Хромирование

Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, золотники распределителей, поршневые пальцы и др.).

Аноды изготовляют из свинца или сплава свинца и сурьмы. Отношение площади анодов к площади катодов принимают от 1:1 до 2:1. В процессе хромирования аноды не растворяются. Хромируемую деталь подвешивают к катоду. В качестве электролита используют раствор хромового ангидрида в воде с добавлением серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100:1. Концентрация хромового ангидрида в электролитах — от 150 до 350 г/л. Плотность тока — от 15 до 80 А/дм2, напряжение — 12-15 В, температура электролита — 40—65°С.

Хромирование выполняют в ваннах, облицованных свинцом, винипластом или другим кислотостойким материалом. Стенки ванны делают двойными. Пространство между ними заполняют водой или маслом, которые являются теплоносителем для подо-грева электролита в ванне. Конструкция ванны должна предусматривать вытяжку для удаления продуктов испарения и газов, выделяющихся при электролизе. В качестве источников питания постоянного тока применяются выпрямители ВАКГ-12/6-300, ВАКГ-12/600М с напряжением 12 В, низковольтные генераторы АНД 500/250 и др. Для интенсификации процесса электролиза применяют реверсивный постоянный ток (полярность меняется по определенной программе).

Качество гальванического покрытия во многом зависит от подготовки поверхности и режима процесса. Подготовка деталей «гальваническому покрытию включает: очистку деталей; механическую обработку дяя придания правильной формы поверхностям; предварительное обезжиривание растворителями; изоляцию мест, не подлежащих покрытию, перхлорвиниловой лентой, эмалью ПХВ-715 и др. После этого деталь монтируют на подвески и проводят обезжиривание мест восстановления. Обезжиривание может проводиться химическим, электрохимическим и ультразвуковым способами.

Химическое обезжиривание проводят путем погружения деталей в горячий (60 «С) щелочной раствор и выдержки в нем от 5 до 60 мин.

Электрохимическое обезжиривание заключается в погружении деталей в щелочной раствор, через который пропускают ток. Детали служат катодом, а пластины из малоуглеродистой стали — анодом. Обезжиривание проводят при плотности тока 5-15 А/дм2, температуре электролита 60-70 «С в течение 2-3 мин на катоде и 1-2 мин на аноде. После обезжиривания промывают в воде. Чтобы получить прочное сцепление покрытий с основным металлом, необходимо провести активацию наращиваемых поверхностей (удалить пленку оксидов). Растворение оксидов проводят химическим или электрохимическим травлением. Черные металлы травят в водном растворе серной или соляной кислот. Электрохимическое травление поверхностей проводят в ванне при пропускании тока через деталь и раствор. Наиболее распространено анодное травление в ванне для электролиза (детали устанавливают на анодные штанги).

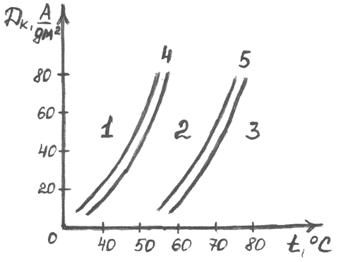

Для получения качественных хромовых покрытий необходимо соблюдать соотношение между плотностью тока и температурой электролита. Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий (твердость — до НВ 900, высокая износостойкость и хрупкость), молочный (твердость — НВ 500-600, достаточная износостойкость и пластичность), матовый (наиболее твердый и хрупкий). Повышенная хрупкость матового осадка снижает его износостойкость, поэтому этот вид осадка при восстановлении деталей не используется. Блестящие осадки используют в декоративных целях.

Среднее значение выхода по току при хромировании составляет 13-15%, а скорость осаждения хрома — 0,03-0,06 мм/ч.

По причине плохой смачиваемости поверхности хромового покрытия снижается износостойкость деталей. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостатка смазки (поршневые кольца, гильзы цилиндров и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электрохимическим способами.

Железнение

Железнением восстанавливают стальные и чугунные детали (посадочные места под подшипники, отверстия в головках шатуна и др.) с износом, достигающим 1 мм и более. При восстановлении деталей железнение применяют более широко, чем хромирование. В отличие от хромирования при железнении применяют растворимые аноды из малоуглеродистой стали. Их площадь должна быть в два раза больше покрываемой поверхности (катода). Выход по току при железнении — 85-95%, скорость осаждения металла — 0,2-0,5 мм/ч, твердость осадка НВ 700. Себестоимость восстановления деталей железнением составляет 30-50% от стоимости новых деталей.

Из горячих электролитов применяют электролит, состоящий из 200—500 г/л хлористого железа, 100 г/л хлористого натрия, кислотность (рН) — 08—1,2. Режим железнения: плотность тока — 10-50 А/дм2, температура 70-80 °С.

Из холодных электролитов чаще применяют электролит, состоящий из 400-600 г/л хлористого железа, 0,5-2,0 г/л аскорбиновой кислоты, кислотность (рН) — 0,5-1,3. Режим железнения: плотность тока — 10-40 А/дм2, температура — 20-50 °С.

Подготовка поверхности детали к железнению в основном такая же, как и для хромирования. Ванны для железнения аналогичны ваннам, применяемым при хромировании. При железнении в горячем электролите внутреннюю поверхность ванны облицовывают кислотоупорным материалом (эбонитом, винипластом и т. п.).

Электролитическое осаждение железа можно вести и вневанным способом. Он позволяет восстанавливать отдельные изношенные отверстия в крупногабаритных деталях (блоки цилиндров, корпуса коробок передач задних мостов и т. д.). Кроме того, вневанное железнение позволяет повысить производительность процесса за счет циркуляции электролита и увеличения плотности тока до 300 А/дм2.

Различают три способа вневанного осаждения железа:

- струйное

- проточное

- электроконтактное

При проточном железнении изношенные отверстия превращают в местную ванночку, через которую циркулирует электролит.

Электроконтактное железнение часто называют электронатиранием, так как электроосаждение металла происходит при прохождении постоянного тока в зоне контакта детали с анодом (тампоном из фетра, войлока, непрерывно смачиваемым электролитом).

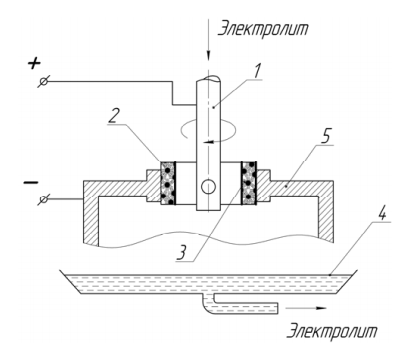

Местное железнение — частный случай проточного железнения, сущность которого в том, что восстанавливаемое отверстие герметизируют снизу, заливают электролит, устанавливают анод 3 и подключают к источнику тока.

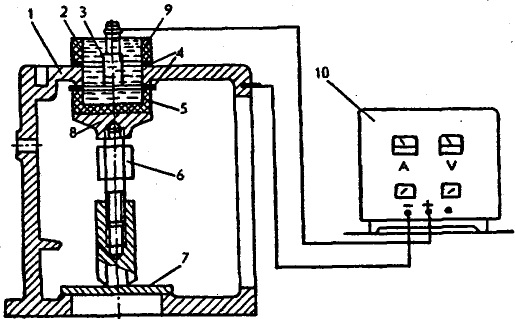

Рис. Схема местного железнения: 1 — деталь; 2 — электролит; 3 — анод; 4 — резиновые прокладки; 5- стакан; 6 — распорка; 7 — опорная плита; 8 — подставка; 9 — кольцо; 10 — выпрямитель.

Восстановление деталей электролитическим осаждением металлов

Тема : Восстановление деталей электролитическими способами

План:

1.Сущность и режимы процесса.

2. Основное содержание технологического процесса.

3. Совершенствование технологических приемов получения электролитических покрытий.

1.Сущность и режимы процесса.

В основе процесса "Электролитическое наращивание" Лежит электролиз.

Электролиз — электрохимический процесс (электролиз металлов), протекающий между анодом и катодом (деталью) в электролите (водном растворе соли, кислоты или щелочи) и сопровождающийся выделением на катоде металла (рис.1, 2).

Рис.1. Принципиальная схема процесса электролитического наращивания.

Рис. 2. Схема электрохимического осаждения металла:

1—ванна; 2 — Анодная штанга; 3 — Крюк (подвеска) для завешивания анода;

4 — катодная штанга; .5 —крюк подвеска для завешивания детали (катода);

6 — ионы металла (катионы); 7 — покрытие; 8 — Анод; 9 —- деталь (катод).

При прохождении постоянного тока через электролит на аноде 3 происходит растворение металла (переход его в электролит) и выделение кислорода, а на катоде 9 (деталь) — отложение металла и выделение водорода.

Электролитические покрытия Предпочтительнее наплавки, так как:

· процессы гальванического осаждения металла не вызывают структурных изменений в деталях,

· позволяют устранять незначительные износы,

· легче поддаются механизации и автоматизации,

· можно получать равномерные по толщине покрытия с широким диапазоном твердости (от 1000 до 12000 МПа), что позволяет восстанавливать большую номенклатуру деталей, значительно от-личающихся конструктивно-технологическими характеристиками и условиями эксплуатации,

· одновременно можно восстанавливать значительное количество деталей,

· применяемые электролиты можно использовать многократно,

· технологический процесс легко поддается механизации и автоматизации.

Недостатки электролитического наращивания:

· сравнительно низкая производительность процесса,

· большой цикл подготовительных операций,

· значительное выделение вредных веществ (хлор, кислотные испарения и т, п.).

Наибольшее распространение получили осталивание (железнение), хромирование, никелирование, меднение, нанесение электролитических сплавов.

Краткая характеристика основных способов электролитического наращивания.

Железнение:

- высокая производительность наращивания (скорость осаждения металла 0,2…0,5 мм/ч),

- толстые осадки (до 2 мм и более),

- высокие физико-механические свойства,

- недорогие и недефицитные материалы,

- себестоимость восстановления – 30…50% от стоимости новой детали при одинаковой износостойкости.

- высокая твердость, жаростойкость, износостойкость покрытий, низкий коэффициент трения;

- осадки хрома обладают повышенной хрупкостью и плохой прирабаты-ваемостью;

- процесс чувствителен к изменениям температуры электролита и плотности тока,

- электролит нестабилен по составу и требует корректировки в процессе электролиза.

Увеличивает износо - и коррозионную стойкость деталей, улучшает внешний вид.

Никелирование:

- электролит нестабилен по составу и требует корректировки в процессе электролиза,

- высокая себестоимость восстановления.

Применятся для защитно-декоративных целей, как подстилающий слой при декоративном хромировании, а иногда для повышения изностойкости и восстановления деталей – поршневых колец, пальцев, плунжеров и т. п.

Режим процессов электролитического наращивания Определяется следующими основными показателями:

· состав электролита (г/л)

· плотность тока, А/дм2

· выход по току (к. п.д.), %.

Таблица 1. Примеры режимов электролитического наращивания

Вид электролитического наращивания.

Плотность тока, А/дм2

Аскорбиновая кислота - 0,5…2.

Хромовый анги-дрид - 120…150,

Серная кислота – 1,2…1,5.

Щавелевокислый алюминий – 300, Сернокислый никель – 140,

Хлористый натрий – 10.

Подробнее о режимах железнения и хромирования см. [1 с.126 – 133, табл. 30, 31].

2. Основное содержание технологического процесса.

Рис. 8. Структурная схема технологического процесса.

Технологический процесс нанесения электролитического покрытия состоит из трех этапов:

1) подготовка детали (деталей);

2) нанесение покрытия;

3) обработка детали (деталей) после нанесения покрытия.

Технологический процесс, показанный на схеме (Рис.8) может быть подробнее рассмотрен на примере железнения.

3. Совершенствование технологических приемов получения электролитических покрытий.

Существует достаточно большое разнообразие технологических приемов получения покрытий, позволяющих расширить области применения обычных способов, повысить их производительность и качество.

Электролитическое осаждение металлов на нестационарных режимах — реверсивном и асимметричном токе.

Процесс осаждения металла На реверсивном токе протекает по графику (рис. 20).

Рис. 20. График получения реверсивного тока.

В Начальный период Деталь является катодом, и, следовательно, происходит обычное осаждение металла — катодный период, который длится tк при силе тока iк; затем изменяется полярность, Деталь становится анодом — анодный период, который длится ta при силе тока iа. В этот период происходит частичное растворение зародившихся зерен; таким образом, блокируется их рост, структура измельчается, поверхность покры-тия становится гладкой. Это позволяет применять высокие плотности тока: при хромировании 120. 150 А/дм2; при железнении— 80. 100 А/дм2, что в 2. 3 раза повышает производительность наращивания.

Применение Асимметричного тока позволяет еще больше повысить производительность процесса осаждения металла.

Асимметричный ток получают наложением переменного тока про-мышленной частоты (50 Гц) на постоянный однополупериодновы-прямленный ток. Качественные покрытия получают при очень высокой плотности тока—160. 200 А/дм2.

Безванные способы применяют для восстановления крупногабаритных деталей: коленчатых валов, отверстий корпусных деталей, цилиндров двигателей и др.

К безванному осаждению металла относятся три способа: струйный, проточный, натиранием.

При струйном способе электролит подается к детали, установленной в электролитической ячейке специальной конструкции, которая играет роль Местной ванны (рис. 21, 22).

Электролитическая ячейка состоит из разъемного корпуса, подводного 1 и отводного 2 патрубков для подачи и удаления электролита из зоны электроосаждения металла. Струя электролита подается к детали через отверстия насадки — анода 4, Расположенные под углом 30. 40° к радиальному направлению струи. Это способствует улучшению перемешивания электролита, что приводит к получению мелкозернистого, плотного осадка, почти полностью исключает образование дендритных зерен (игольчатых наростов металла).

Рис 21. Струйный способ наращивания металла (электролитическая ячейка для восстановления изношенной шейки коленчатого вала):

1— Подводной патрубок; 2 — отводной патрубок; 3 — зажим; 4 — анод;

5 — нижний корпус ячейки; 6 — кабель для подвода тока; 7 — верхний корпус ячейки; 8 — уплотнительная прокладка; 9 — катод (деталь).

Рис. 22.Струйное хромирование.

В проточном электролите восстанавливают внутренние поверхности цилиндров двигателей (рис. 23) и гидроцилиндров, которые образуют местную ванну для циркулирования электролита. Он нагнетается в полость детали насосом. Расстояние между зеркалом цилиндра (катодом) и стержнем (анодом) должно быть не менее 5. 10 мм. При струйном и проточном способах восстановления деталей применяют плотность тока 180. 220 А/дм2.

Рис.23. Установка для безванного хромирования в проточном электролите.

Принципиальная схема наращивания металла Электролитическим натиранием Приведена на рис. 24 (дополнительно [1 стр.131, рис.48]).

Восстанавливаемую деталь закрепляют в патроне станка и подключают к катоду источника постоянного тока 9. Электролит из сосуда 1 с помощью капельницы с краном подается к войлочному тампону 4, Закрепленному в тампонодержателе (анод).

В межэлектродном пространстве между деталью и стержнем (это собственно местная ванна) протекает электрохимическая реакция, в резуль-тате которой на детали наращивается металл.

Этим способом можно восстанавливать и внутренние поверхности (например, отверстия корпусных деталей), при этом применяют подвижный (вращающийся) анод.

Относительное перемещение анода (катода) препятствует росту зерен, структура осадка получается мелкозернистая и ненапряженная, а поверхность очень гладкая, что в отдельных случаях позволяет исключить механическую обработку покрытия.

Рабочая плотность тока при электронатирании — 150. 180 А/дм2. Производительность этого способа в 3. 4 раза выше, чем ванных.

Рис. 24. Электролитическое осаждение металла натиранием:

1 — емкость для сбора электролита; 2 — деталь (катод); 3 — графитовый стержень (анод); 4 — тампон; 5 — пластмассовый колпачок;

6 — алюминиевый корпус; 7 — кран; 8 — резервуар с электролитом;

9 — источник тока; 10 — клемма; 11 — пластмассовая гайка;

12 — штеккер для подвода тока к аноду.

Контрольные задания и вопросы:

1.Пояснить сущность электролитического наращивания металла*.

2.Охарактеризовать положительные и отрицательные особенности восстановления деталей электролитическими способами*.

3. Охарактеризовать общее содержание режимов электролитического наращивания, привести пример*.

4. Привести структурную схему технологического процесса электролитического наращивания металла*.

5. Дать сравнительную характеристику основным способам электролитического наращивания металла: железнению, хромированию, никелированию**.

6. Изложить основное содержание технологии электролитического наращивания металлов**.

7. Охарактеризовать особенности и возможности струйных способов электролитического наращивания металлов**.

8.Охарактеризовать особенности и возможности электролитического наращивания металла в проточном электролите**.

9.Охарактеризовать особенности и возможности электролитического натирания металла**.

10.Дать сравнительную характеристику основным видам хромовых покрытий: матовый хром, блестящий хром, белый хром***.

11. Охарактеризовать особенности электролитического наращивания металлов на нестандартных режимах***.

Восстановление деталей путем нанесения гальванических и химических покрытий

Для восстановления деталей автомобилей – шкворней поворотных кулаков, осей тормозных колодок, разжимных кулаков тормозных колодок, валов сошки рулевого управления и др., у которых величина износа не превышает 0,15…0,4 мм, целесообразно использовать гальванические покрытия, например осадки на основе хрома, железа или никеля.

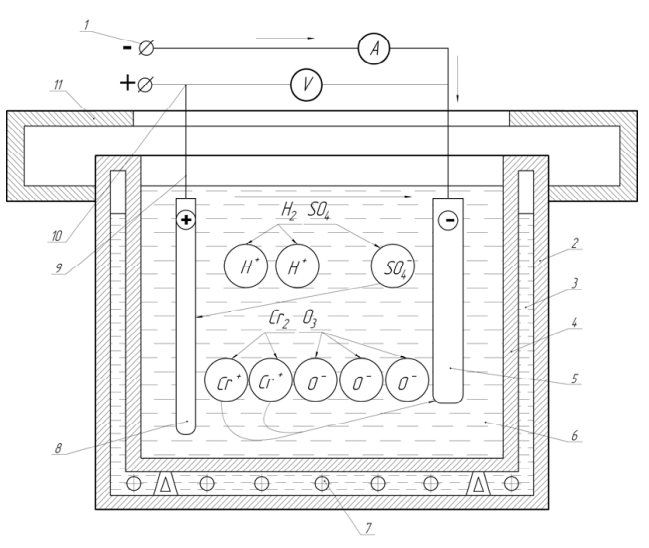

Гальванические покрытия получают путем осаждения металла на изношенную поверхность деталей из водных растворов солей при прохождении через раствор электрического тока. Под воздействием электрического тока молекулы соли разлагаются на положительно заряженные ионы металла и отрицательно заряженные ионы кислотного остатка. Ионы электролита двигаются к электродам, ионы металла (катионы) перемещаются к катоду, а ионы кислотного остатка (анионы) – к аноду (рис. 59). В результате катодного восстановления металла на изношенной детали получаются гальванические металлические покрытия. Электролитическое осаждение металла может осуществляться с растворимыми (железнение, меднение) или нерастворимыми анодными пластинами (хромирование).

Рис. 59. Схема электролитического осаждения покрытия: 1 – электрическая шина катода; 2 – наружная стенка ванны; 3 – вода для подогрева электролита в ванне; 4 – внутренняя стенка ванны; 5 – катод – восстанавливаемая деталь; 6 – электролит; 7 – термоэлектрический нагреватель; 8 – анод – свинцовая пластина; 9 – подвеска; 10 – электрическая шина анода; 11 – крышка ванны

Качество гальванических покрытий в основном зависит от состава электролита, плотности тока, температуры электролита и интенсивности его перемешивания в ванне. Путем изменения этих технологических параметров можно получить покрытия с различными физикомеханическими свойствами.

Необходимо отметить, что толщина гальванических осадков растет практически пропорционально длительности процесса электролиза. Увеличить скорость осаждения и значительно повысить эксплуатационные свойства покрытий можно путем периодического изменения направления (реверсирования) постоянного тока. Реверсирование тока позволяет ускорить процесс осаждения осадков в 1,5…2 раза и при этом получить малопористые покрытия с достаточно низким уровнем остаточных напряжений.

Технологический процесс нанесения гальванических покрытий должен обеспечивать получение осадков с необходимыми физико-механическими свойствами металла и высокой прочностью сцепления покрытия с основой. Достижение эксплуатационных свойств осадков основывается прежде всего на правильном выборе состава электролита и параметров режима электролиза, а также на высоком качестве предварительной подготовки поверхности исходной заготовки.

Технология электролитического осаждения покрытий представляет собой сложный многостадийный процесс, состоящий из следующих технологических операций: механическая обработка, выполняемая для устранения следов износа и придания восстанавливаемой поверхности правильной геометрической формы; промывка органическими растворителями и обезжиривание венской известью; сушка сухим сжатым воздухом; промывка холодной водой; сушка сухим сжатым воздухом; изоляция хлорвиниловой пленкой мест, на которые не предусмотрено осаждение металла; монтаж деталей на подвесные приспособления; декапирование (слабое протравливание); электролитическое осаждение покрытий; промывка холодной водой; промывка горячей водой; демонтаж с подвесных приспособлений; снятие изоляции; сушка; контроль и механическая обработка для получения правильной геометрической формы и необходимой точности изделий.

Наиболее широкое распространение в авторемонтном деле получил электрохимический способ получения износостойкого хромового покрытия. Хром отличается высокой твердостью и теплопроводностью, а также низким коэффициентом трения.

Электролитическое осаждение хрома на изношенные детали осуществляется из растворов хромовой кислоты с добавлением серной кислоты, являющейся источником посторонних анионов (катализаторов), которые инициируют выделение на катоде (детали) наносимого металла. При осаждении хромовых покрытий анодом служит нерастворимая пластина, которую изготовляют из свинца или (лучше) из сплава свинца с 6% сурьмы, обладающего большой химической стойкостью. Для повышения прочности сцепления хромового покрытия с основным металлом осаждение хрома часто производят на подслой из меди. Прочность сцепления хромового осадка со сталью достаточно высока и превышает прочность хромового покрытия на разрыв, которая достигает 600 МПа.

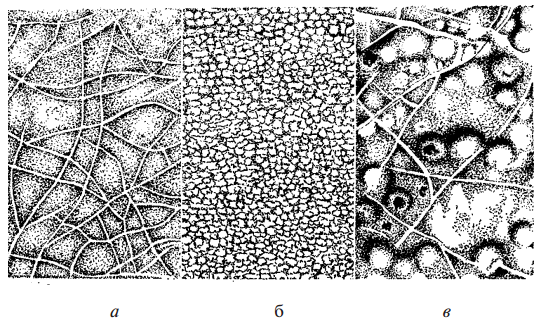

Изменяя технологические параметры процесса электролитического осаждения хрома при неизменном составе электролита, можно получить три различных вида осадков хрома: блестящий, молочный и матовый (рис. 60), которые имеют различную структуру, твердость, пористость и остаточные напряжения.

Рис. 60. Виды различных осадков хрома: а – блестящий; б – молочный; в – матовый

Блестящее хромовое покрытие, которое характеризуется высокой твердостью, прочностью и хрупкостью, получают при температуре электролита порядка 55°С и катодной плотности тока 55 А/дм2. Повышение твердости хромового осадка сопровождается ростом уровня остаточных напряжений растяжения, которые создают пористую структуру с характерной сеткой трещин. При увеличении температуры электролита происходит снижение пористости осадка, а сетка трещин становится более редкой. Гладкое хромовое покрытие неудовлетворительно смачивается маслами и плохо прирабатывается. С целью повышения износостойкости хромового покрытия оно подвергается последующему анодному травлению. При анодном травлении, происходящем в электролите того же состава, растворение хрома происходит в основном по трещинам. В результате на поверхности гладкого хрома окончательно формируется сетка каналов, которая обладает большой маслоемкостью, предохраняющей поверхность трения от заедания.

Беспористый молочный хром по сравнению с блестящим имеет большую вязкость и меньшую твердость. Его получают при температуре электролита 65°С и плотности тока 30 А/дм2. Молочное хромовое покрытие наносят преимущественно тонкими слоями на стальные незакаленные детали, которые работают при малых давлениях. Его также применяют для повышения коррозионной стойкости изделий. Матовое хромовое покрытие, обладающее высокой твердостью и хрупкостью, с успехом используется для восстановления поверхностей деталей, составляющих соединения с натягом. Матовый хром получают при температуре электролита порядка 45°С и плотности тока 50 А/дм2. Железнение (осталивание) в практике авторемонтного производства применяют в основном для восстановления размеров. Процесс железнения отличается высокой производительностью и технологической гибкостью. Выход железного осадка по току в 5…6 раз выше, чем при хромировании. При этом получают твердое покрытие толщиной более 1,5 мм, которое по износостойкости не уступает закаленной стали.

Железнение осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов. В авторемонтном деле для нанесения железного осадка используют преимущественно горячие хлористые электролиты. Температура электролита оказывает существенное влияние на твердость электролитического железа. Снижение температуры электролита приводит к увеличению твердости, но при этом также увеличивается хрупкость осадка.

Для всех гальванических покрытий характерны высокие остаточные напряжения растяжения. Из-за этого во многих случаях усталостная прочность и износостойкость гальванических покрытий оказываются недостаточными для восстановления тяжелонагруженных деталей, работающих в условиях абразивного и усталостного изнашивания.

Повысить усталостную прочность путем снижения уровня остаточных напряжений можно отпуском при температуре 500…650°С. Однако более эффективными технологическими мероприятиями, повышающими одновременно усталостную прочность, износостойкость и контактную выносливость гальванических покрытий, являются химико-термическая обработка (например, цементация) и поверхностное пластическое деформирование (например, алмазное выглаживание).

Цементация ускоряет протекание диффузионных процессов на границе покрытие – заготовка и изменяет в нужном направлении структуру, химический состав и напряженное состояние металла поверхностного слоя изделия. При цементации граница между покрытием и основой размывается вплоть до полного исчезновения, что способствует значительному повышению адгезионной прочности. При этом в поверхностном слое формируются остаточные напряжения сжатия, благоприятно влияющие на предел выносливости.

Для того чтобы при цементации получить высокое содержание карбидной фазы в диффузионном слое, необходимо на поверхность детали осаждать не чистое железное покрытие, а, например, железохромистый осадок, в котором хром является активным карбидообразователем. Получение при науглероживании мелкодисперсных карбидов в поверхностном слое деталей приводит к повышению в 1,8…2,4 раза их износостойкости по сравнению с новыми изделиями.

Применение алмазного выглаживания для окончательной обработки гальванических покрытий позволяет повысить поверхностную твердость и получить высокий уровень остаточных напряжений сжатия. Сравнительный анализ технологий восстановления путем нанесения гальванических покрытий по двум вариантам (I – шлифование + хромирование + полирование; II – шлифование + хромирование + алмазное выглаживание) показал, что использование алмазного выглаживания в качестве финишной обработки позволяет повысить сопротивление усталости в 1,4…1,9 раза, износостойкость – в 1,5…2,5 раза, контактную выносливость – в 1,2…1,6 раза, а также обеспечить высокую прочность сцепления.

Технологической простотой обладает способ получения покрытий путем вневанного электролитического натирания (рис. 61). Его главным образом применяют для восстановления внутренних поверхностей базовых и корпусных деталей. Особенностью способа является

то, что электрохимическое осаждение покрытия происходит без погружения детали в наполненную электролитом ванну. Вместо ванны используют пропитанный электролитом фитиль, который изготавливается из мягких пористых материалов.

Для получения покрытия по центру восстанавливаемого отверстия устанавливается полый анод с фитилем, которому для получения равномерного покрытия задают вращательное и иногда возвратнопоступательное движение. В процессе электролиза через анод прокачивают электролит. В качестве катода выступает корпусная деталь. Фитиль, пропитанный электролитом, при обработке постоянно контактирует с изношенной поверхностью, обеспечивая электрохимическое наращивание покрытия. Для электролитического натирания могут быть использованы токарные, сверлильные станки или специализированное оборудование.

Процессы вневанного хромирования и железнения характеризуются высокими плотностями тока, большой производительностью и возможностью осаждения покрытий до 1,2 мм. Работоспособность таких покрытий выше работоспособности тех же поверхностей в новых изделиях.

Рис. 61. Схема электролитического натирания посадочного места под подшипник в корпусной детали: 1 – шпиндель; 2 – фитиль; 3 – сетка; 4 – поддон с электролитом; 5 – восстанавливаемая деталь

В ремонтном производстве детали могут также восстанавливаться химическим способом, например никелированием. Процесс никелирования осуществляется из раствора солей никеля и гипофосфитов контактным способом. В результате химической реакции, проходящей на поверхности восстанавливаемой детали, образуется никельфосфорное покрытие толщиной 15…30 мкм. Это покрытие после термической обработки получает высокую твердость и антифрикционные свойства. Благодаря равномерности нанесения покрытий химическое никелирование наиболее эффективно при восстановлении деталей сложной формы.

Для реновации деталей могут также использоваться оксидирование и фосфатирование. Оксидирование стальных деталей производят в горячих щелочных растворах, содержащих окислители. В результате взаимодействия окислителей с металлом деталей на их поверхностях образуются оксидные пленки толщиной 0,6…1,5 мкм, которые имеют высокую прочность и надежно защищают металл от коррозии. Фосфатирование также предназначено для создания защитных плёнок, состоящих из сложных солей фосфора, марганца и железа. Образующиеся защитные плёнки, толщина которых не превышает 8,0…40 мкм, к тому же обладают высокой пористостью и износостойкостью.

Электрохимические способы восстановления деталей

Технологический процесс осаждения металлов. Электролитическое осаждение металлов происходит в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурные изменения в деталях, позволяет устранять не значительные износы. Процесс восстановления легче поддается механизации и автоматизации.

Покрытия, восстановленные электролитическим осаждением металлов при ремонте автомобиля применяются:

§ для повышения износостойкости;

§ для восстановления изношенных поверхностей деталей (хромирование, железнение и др.);

§ для защиты деталей от коррозии (цинкование, бронзирование, оксидирование, фосфатирование и др.);

§ для защитно-декоративных целей (никелирование, хромирование, цинкование, оксидирование и др.);

§ для специальных целей: пример – улучшение прирабатываемости трущихся поверхностей деталей (меднение, лужение, свинцевание и др.).

Чаще всего цель покрытия является комплексной. Подготовка деталей к покрытию состоит из:

§ механической обработки поверхностей;

§ обезжиривания обработанной поверхности;

Механическая обработкавключает в себя: пескоструйную обработку; шлифование и полирование. Выбор способа механической обработки зависит от назначения покрытия. Когда покрытие наносят с целью восстановления изношенной поверхности, то проводят шлифование для получения правильной геометрической формы и полированиедля получения необходимой шероховатости поверхности. Шлифованиевыполняют на шлифовальных станках с использованием шлифовальных или войлочных кругов. Накатанных абразивным порошком. Полированиепроизводят бязевыми кругами, на которые наносят полировальную пасту.

Обезжиривание проводят в растворах щелочей (путем погружения деталей в горячий щелочной раствор (t=60°С) и выдержки в нем 5…60 мин).

Декапирование (анодная обработка деталей) – это удаление тончайших пленок окисных пленок с обрабатываемой поверхности детали, которые образуются во время обезжиривания и промывки, а также обнажения структуры металла детали.

Хромирование. Хромирование получило широкое распространение как для восстановления деталей и повышения их износостойкости, так и для декоративных и противокоррозионных целей.

§ металл серебристо-белого цвета с высокой микротвердостью;

§ металл обладает высокой износостойкостью, особенно в абразивной среде (в 2…3 раза по сравнению с закаленной сталью);

§ металл обладает устойчивостью в отношении химических и температурных воздействий, причем высокая коррозионная стойкость сочетается с красивым внешним видом;

§ металл имеет низкий коэффициент трения (на 50% ниже, чем у стали и чугуна);

§ металл имеет высокую прочность сцепления покрытия с поверхностью детали.

Недостаткихромирования и хромового покрытия:

§ низкий выход металла по току (8…42%);

§ небольшая скорость отложения осадков;

§ высокая агрессивность электролита;

§ большое количество ядовитых выделений, образующихся при электролизе;

§ толщина отложения покрытия практически не превышает 0,3 мм;

§ гладкий хром плохо удерживает смазочное масло.

Специальные процессы хромирования. Пористое хромирование применяют для повышения износостойкости деталей, работающих при больших давлениях и температурах и недостаточной смазке. Пористый хром представляет собой покрытие, на поверхности которого специально создается большое количество пор или сетка трещин, достаточно широких для проникновения в них масла. Его можно получить механическим, химическим, электрохимическим способами. Наиболее широкое применяют электрохимический способ, который заключается в том, что хром осаждается при режиме блестящего хромирования, обуславливающем появление в покрытии сетки микротрещин.

Железнение. Процесс железнения представляет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. Он нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании, а выход металла по току равен 80…95%.

Железнение проводят в стальных ваннах, внутренние стенки которых облицовывают кислотостойкими материалами (кислотостойкая резина, керамика, фарфор и др.).

Один из существенных недостатковпроцесса железнения – это большое количество водорода в осадке, который отрицательно влияет на механические свойства восстановленных деталей.

Восстановление деталей электролитическим покрытием металлом

Этот способ восстановления основан на электролизе металла.

1. Количество осаждаемого на катоде металла прямо пропорционально количеству электричества, протекающему через электролит.

2. Масса осаждаемого на катоде металла прямо пропорциональна электрохимическому эквиваленту (масса одного грамма осаждаемого на катоде металла за один час при проходе тока 1А):

Качество покрытия определяется факторами:

1) состав электролита;

2) температура электролита;

3) катодной плотностью;

4) конструкцией ванны (она характеризуется рассеивающей и покрывающей способностью).

Рассеивание – свойство равномерно осаждать металл.

Покрывающая способность – свойство ванны покрывать углубления в металле.

Способы электролитического восстановления детали:

2. Железнение (осталивание);

Способы 1 и 2 используются для ремонта, остальные – как коррозионная защита, декоративные покрытия, как подслой для нанесения лака.

Хромирование придает поверхности положительные свойства:

а) износостойкость к механическому изнашиванию;

б) повышенная химическая стойкость;

г) нечувствительность к нагреву до 400°С;

д) возрастает срок службы детали (в 5 раз);

е) возможно наращение слоя хрома до 0,5 мм.

и отрицательные свойства:

б) длительность процесса;

в) сложность подготовки поверхности;

г) низкий КПД (12…18 %);

д) снижение усталостной прочности детали (микротрещины на поверхности хромирования обусловлены наличием на ней водорода и остаточных растягивающих напряжений).

При электролизе возникает ионная связь между поверхностью и покрытием, поэтому поверхность детали должна быть тщательно подготовленной.

- декопирование (снятие оксидной пленки);

- защита либо лаком, либо свинцовыми трубками, либо изолирующим целлулоидом поверхностей, которые не должны хромироваться.

а) химическое – деталь покрывается венской известью, а затем тщательно промывается в горячей воде;

б) электрохимическое – деталь погружается в ванну с тем же электролитом + на 1л электролита: 100г NaOH и 2…3г Na2SO3. При этом в качестве анода используем железную пластину. Процесс длится 5…10мин., затем деталь тщательно промывается горячей водой.

а) химическое – деталь погружается в 2%-ный раствор H2SO4 на 3-5мин.;

б) электрохимическое – деталь помещают в гальваническую ванную с обычным электролитом; анод – деталь, катод – свинцовая пластина. Катодная плотность 20…25А/см 2 , длительность процесса до 3мин. После этого деталь промывается горячей водой.

Ванну изготавливают из листового железа толщиной 4…5мм., она выполняется с двойными стенками. Между стенками пропускается горячая вода для подогрева. Поверхность ванны выкладывается либо пластинами из свинца, либо керамической плиткой, либо полихлорвиниловым лаком. Емкость ванны определяется исходя из размеров детали так, чтобы деталь находилась на высоте до 100мм от дна ванны и на 40..50мм ниже поверхности электролита. Расстояние между электродами 100..500мм. При этом площадь анода должна быть больше площади катода в 2-2,5 раза.

При хромировании на аноде выделяется большое количество водорода, а на катоде – кислорода. Они уносят с собой электролит в виде газового облака (вредно для здоровья). Поэтому ванны должны оснащаться боковым отсосом, а мастерские хорошо проветриваться.

Ванны бывают стационарные и переносные; для деталей очень больших размеров используется встроенные ванны и безванновое (струйное) хромирование.

В качестве источника тока применяют специальные низковольтные двухполюсные генераторы постоянного тока, вырабатывающие ток от 500 до 5000А с напряжением 6…12В либо специальные трансформаторы и выпрямители тока.

В зависимости от режима хромирования различают 3 вида осадки :

1)серая осадка (зона 1);

2)блестящая осадка (зона 2);

3)молочная осадка (зона 3);

Серая осадка: высокая хрупкость; плохая сцепляемость с металлом детали; низкое качество покрытия (часто – брак).

Блестящая осадка: высокая твердость и износостойкость, но много микротрещин (низкая усталостная прочность).

Молочная осадка: низкая твердость поверхности; высокая пластичность; низкая пористость; хорошая кроющая способность.

4 и 5 – переходные зоны.

Для получения качественного покрытия используется комбинированное покрытие, которое обладает всеми достоинствами зоны 2 и зоны 3. Для получения такого покрытия деталь покрывают сначала молочной осадкой толщиной 20мкм, а затем – блестящей осадкой толщиной 30мкм. Такое покрытие называется гладким покрытием и имеет следующие недостатки:

- плохая смачиваемость маслом;

- высокий коэффициент сухого трения (0,15-0,17);

- при сопряжении детали с таким покрытием имеется опасность возникновения сухого или полусухого трения.

Поэтому в основном применяется пористое хромирование (отличается от гладкого тем, что на поверхности имеются поры либо канавки). Это получается за счет анодного травления молочных либо молочно-блестящих осадок при t=50…60°С с катодной плотностью 35А/дм 2 . Время определяется экспериментальным путем.

Железнение (осталивание). Впервые разработано в 1866г.

Железнение – электролитическое осаждение металла.

Покрытие по своим свойствам получается близким к углеродной стали, а по – составу к чистому железу.

Достоинства перед хромированием:

- высокий КПД ванны (85…92%);

- толщина покрытия до 3мм;

- высокая скорость (0,4-0,5 мм/ч);

- трудность подбора облицовочного материала ванны;

- необходимость периодической корректировки химического состава электролита;

- загрязнение электролита анодом;

- коррозийная неустойчивость покрытия.

Виды электролитов: хлористый, сульфат-хлористый, сернокислый, боро-фтористо-водородный, хлористо-алюминиевый, цианистый.

В настоящее время наиболее распространен первый (высокое качество покрытия). Его состав: Fe2Cl∙4H2O – 100..150г/л и HCl – 2..3г/л.

Температура электролита 75..90°С.

Ванна, как и при хромировании, изготавливается из листового железа, имеет двойные стенки, между которыми заливают трансформаторное масло для подогрева электролита. Внутренняя поверхность ванны облицована кислотно-упорной эмалью либо полихлорвиниловой плиткой, которую кладут на кислотно-упорный цемент. Анод помещают в чехлы из стеклоткани для снижения загрязнения электролита. В процессе осталивания в течение каждого часа в электролит добавляют 1л соляной кислоты при емкости ванны 1000л. Для устранения хрупкости покрытия деталь рекомендуется подвергать низкому отпуску (нагрев до 300…500°С, выдержка при этой температуре в течение часа, а затем медленное охлаждение на воздухе). Такой отпуск повышает прочность и твердость покрытия с одновременным снижением хрупкости.

Изменяя состав электролита (вводя легирующие добавки CoCl2 и NaCl2), его температуру и плотность тока, можно регулировать механические свойства покрытия.

Подготовка к железнению:

- очистка детали – механическая обработка ее поверхности (резцом или шлифованием , но не полировать !);

- защита поверхностей, не подлежащих железнению, их обезжириванием (химическим или электрохимическим);

- промывка в холодной воде;

- декопирование: используется электролит – H2SO4 (30% раствор) с добавлением сернокислого железа (20…25 г/л); длительность – 2…3мин при температуре 20-25°С с катодной плотностью 50…70А/дм;

- промывка в холодной воде.

Длительность процесса осталивания:

где толщина покрытия:

В последнее время применяется осталивание на переменном ассиметричном токе. Его достоинства:

- осуществляется при комнатной температуре электролита;

- упрощена конструкция ванны, следовательно, снижение стоимости установки.

В зависимости от величины b мы получаем различные виды осадков:

Для получения твердой износостойкости осадков с хорошим материалом используют так называемые «разгонные циклы». Сначала b=1,5, катодная плотность5..15А/дм 2 в течение 15..20мин., что составляет 4% от полного времени железнения, затем режим форсируют, доводят катодную плотность до 30..50А/дм 2 , а коэффициент ассиметрии – до b=6..8.

После железнения деталь погружается в 10%-ный раствор тринатрийфосфата, а затем промывается в горячей воде и подвергается низкому отпуску.

Цинкование применяется в качестве антикоррозийного покрытия. При этом анод – пластина цинка, катод – деталь. Цинкование используется и как подслой для лакокрасочных покрытий. Его выполняют 3 способами:

При третьем способе деталь помещают в расплавленный цинк, а затем вынимают.

Гальваническое покрытие цинком: электролит – оксид цинка ZnO (17г/л), сернокислый алюминий (NH4)2SO2 (20г/л). Цинкование происходит при температуре 18…35°С при катодной плотности 1..3 А/дм 2 .

КПД ванны =0.9…0.99.

Материал анода: ЦО или Ц1.

Пластинки помещают в защитные чехлы (как при осталивании).

Электролит периодически фильтруется.

Технический процесс как у осталивания.

Различают: осветленное цинкование – деталь покрытую цинком погружают на 3-5с в раствор NHO3, после чего тщательно промывают.

Омеднение применяется для лучшей притирки трущихся поверхностей и как подслой для лакокрасочных покрытий только для деталей, поверхности которых не подлежат цементированию.

Технологический процесс аналогичен железнению.

Анод – медная пластина (Cu) , катод – деталь.

Электролит: 50…70г HCl, 200…250г CuSO4 (на литр).

Параметры: катодная плотность 1..5/дм 2 , температура 16..20°С, напряжение питания 4..6В.

- высокая скорость отложения осадка (0,04..0,05 мм/ч);

- необходимость применения кислого электролита;

- плохое сцепление меди со сталью или чугуном;

Для устранения второго недостатка разработан трифосфатный электролит: 25г/л меди, 6г/л цианида натрия, 15г/л карбоната натрия. При этом катодная плотность 100А/дм 2 , температура 30..35°С, КПД = 0.7.

- выделение синильной кислоты.

Достоинство – можно осаждать на сталь и чугун.

Никелирование применяется как защита от коррозии, кислот и щелочей. Максимальная толщина покрытия 25мкм, иначе применяют осталивание. Анод – технически растворимый никель (Ni), содержит до 10% железа (Fe). Технический процесс как у осталивания.

Электролит: сульфат никеля – 70..100г/л, борная кислота – 10..20г/л. Катодная плотность 100А/дм 2 , температура 20..30°С, КПД 85..90%.

Применение пластической деформации при ремонте и восстановлении ГШО

Методы восстановления детали по степени деформации:

Поверхностная деформация по виду приложения нагрузок делится на:

Статическая поверхностная деформация осуществляется следующими способами:

1.Обкатка поверхности роликом (одним, двумя, тремя или многими);

иногда место роликов используются шарики.

При этом растягивающие напряжения, создаваемые в металле, должны быть больше предела текучести. Упрочнение происходит на глубину 0,1..0,3мм. При этом поверхностная структура металла меняется. При таком способе резко увеличиваются внутренние напряжения в металле (100..500МПА).

Этот способ восстановления применяется для деталей, подверженных появлению усталостных трещин (шейки валов, галтели и др.).

2. Обкатка при помощи сепаратора.

а) с жесткой настройкой;

б) с регулируемой настройкой;

в) с плавающей настройкой.

Этот метод применяется при поверхностном упрочнении детали, когда необходимо получить точный размер, а иногда используется как самостоятельная финишная операция при обработке деталей, т.к. это дает хороший результат для цилиндрической поверхности (более высокая чистота поверхности по сравнению с любой другой финишной операцией, производит выше в 5-6 раз).

б) опорно- регулирующий

Этот метод применяется, если не требуется высокая точность поверхности.

Этот способ применяется для обработки неплоских деталей типа тонкостенных втулок для упрочнения и повышения чистоты поверхности, а также для накатки (латунь, бронза).

Динамическая поверхностная деформация: длительность импульса 0.01-0.1сек, позволяет получить твердость 60..62 HRC.

в) шариковые центробежные уплотнители.

Дробь: шарики из отбеленного чугуна диаметром 0,5..1,2мм.

Глубина упрочняющего слоя 0,05..0,15м.

Глубина упрочняющего слоя до 2мм.

Максимальная нагрузка 3,2МПа.

Число ударов в минуту – 60.

Энергия удара 30..45 Дж.

в) штыревая шарошка

Объемное пластическое деформирование применяется для изменения геометрических размеров детали и для правки детали.

Правка: деформация должна быть такой, чтобы придать детали обратный профиль, превышающий первоначальный в 5-8 раз. После правки – стабилизирующий отпуск, а при больших прогибах деталь необходимо нагреть до 450=600°С.

Для правки тонкостей детали используют наклеп (удары в различных местах создают остаточные напряжения, которые способствуют изменению формы детали).

Для изменения геометрических размеров детали:

1.Осадка (поверхности не ответственные).

2. Расдача (поверхность рабочего инструмента смазывают графитной смазкой).

3. Обжатие (восстановление внутренней поверхности).

4. Дорнование – применяется для увеличения наружного диаметра детали и в качестве самостоятельной финишной операции для повышения чистоты внутренней поверхности.

5. Накатка – только для восстановления цилиндрической поверхности:

Восстановление полимерами и клеем

- высокая прочность полимерного материала;

- нанесение на деталь покрытия не связано со значительным повышением температуры, т.е. не нарушает структуру детали.

- низкая тепло- и электропроводность;

- понижает твердость детали;

- склонность к старению;

- нестойкость при высокой температуре.

1. Пасты на основе эпоксидных смол (ЭД –5 и ЭД-6). Состав: смола, наполнитель, пластификатор и отвердитель.

Пасты наносятся на обезжиренную поверхность и выдерживаются до применения в течении 3100 ч. В зависимости от температуры окружающей среды (25°С при 24-х часах).

Наполнитель: железо и его окислы.

Пластификатор – молотая слюда

2. Эластомеры – изготавливаются из СКН40 или из смолы с наполнителем и растворителем. Эластомеры бывают жидкие, пасты, замазка. Могут подвергаться упрочнению, работать при ± 20°С, при их применении предел усталости повышается на 40%; эффективная толщина до 0,2мм.

3. Капрон, поликапрон, термопластические материалы.

Применяются для восстановления и в качестве защитного и декоративного покрытия.

Существует четыре способа нанесения:

Толщина до 1,5мм.

Клеяние.Клеи делятся на:

1. Клеи на основе эпоксидных смол:

Состав: отвердитель и смола ﴾1:10﴿. Клей приготовлен смешиванием.

2. Клеи на основе фенольных смол: БФ2, БФ88.

Приготовлены смешиванием различных наполнителей и отвердителей. Недостаток – t

3. Полиуретановые клеи без отвердителей для склеивания пластмасс, t

Имеют ограниченную область применения.

1. Подготовка поверхности: обезжиривание, придание заданной шероховатости.

2. Подготовка клея.

3. Нанеение клея на склеивающую поверхность: на поверхности не должно быть пузырьков воздуха; водить кистью необходимо в одну сторону; слой должен быть тонкий.

Читайте также: