Воздействие плазмы на металл

Обновлено: 18.05.2024

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

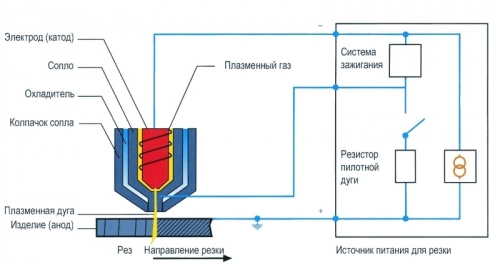

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

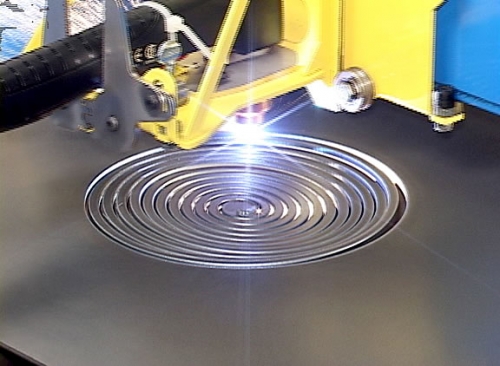

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

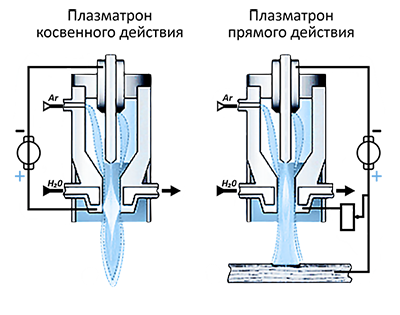

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Плазменная резка: что это, как работает и почему стоит выбрать

Плазменная резка — альтернативный газовой и лазерной резке способ обработки металлов, композитов и пластиков. О ней известно не так много. Людям, которые не интересуются металлообработкой, плазменная резка кажется чем-то фантастическим. И, конечно, дорогим. Специалисты не всегда спешат заменить привычный газовый резак или точный лазер не слишком понятным плазмотроном. В основном потому, что не слишком хорошо понимают разницу между ними и плазменным резаком. Давайте разберемся, как функционирует плазморез, почему он эффективен и чем лучше привычных аппаратов для резки газом и лазером.

О плазменной резке: струя плазмы вместо резака

![]()

Разрезать или прорезать металл можно несколькими способами. Самый доступный — механический. Его виды:

Термические способы резки тоже делят на несколько видов:

- газокислородный — работает за счет окисления металла (взаимодействия с кислородом) и нагрева;

- лазерный — металл режется за счет быстрого нагрева;

- плазменный — за нагрев и разрушение металла здесь отвечает плазма.

Плазмой называют газ, который состоит из атомов/молекул, не имеющих заряда и массы заряженных частиц. Это электроны и ионы. У ионов может быть как положительный, так и отрицательный заряд. В целом плазма нейтральна: ионы с разным зарядом уравновешивают друг друга. Но электричество плазма вполне может проводить: не забываем, что кроме ионов в ней есть и электроны. Электропроводимость — одно из свойств плазмы, благодаря которому можно использовать ее для резки металла.

Кроме способности проводить электрический ток плазма характеризуется:

- очень высокой, до 30 тыс. °C, температурой;

- большой скоростью — она почти в 4 раза выше скорости звука.

На практике свойства плазмы позволяют моментально нагревать металл до очень высоких значений. Причем делается это точечно, на минимальной площади, значит толщина разреза в металле будет небольшой, а точность реза — высокой.

Поднять температуру в зоне реза до десятков тысяч градусов удается не сразу. Начальная температура плазмы — не более 5 тыс. °C: выше нагреть газ электродуга из плазмореза не способна. Даже для обработки цветных мягких металлов этого очень мало. Дополнительные порции газа, которые поступают к электродуге, позволяют в шесть раз поднять температуру.

Плазменная резка: как это работает

Высокая скорость подачи газа усиливает электродугу. Температура плазмы на выходе становится в разы выше. Пламя, которое дает горение кислородно-пропановой смеси, до этого уровня дотянуть не может.

Поскольку нагревается участок обработки быстро, прорезается металл за секунды. Поэтому даже высокой теплопроводности материала не хватит, чтобы нагретый участок вырос больше, чем нужно. А это повышает не только точность, но и аккуратность реза.

Подготовка к работе плазменного резака (плазмореза) выглядит так:

- плазмотрон подключается к сети — полупрофессиональные аппараты работают от обычной сети в 220 вольт, для промышленных агрегатов нужна сеть с напряжением 380 вольт, иначе нормально функционировать они не будут;

- одна из составляющих плазмотрона, пара «катод-анод», между которыми появляется электрическая дуга, начинает «работать»;

- компрессором в рабочую зону плазмотрона нагнетается газ;

- в теле плазменного резака газ обрабатывается — ему придется ускорение, направление движения тоже меняется с прямого на вихревое (здесь движение газа напоминает полет пули — прямо, но с одновременным вращением вокруг своей оси);

- под действием электрического тока газ разогревается и, после ионизации, переходит в состояние плазмы — появляется так называемая дежурная дуга, которая горит в течение всего времени работы.

Резка плазмотроном происходит следующим образом:

- рабочая часть резака, сопло, приближается к поверхности металла;

- между ними появляется электродуга;

- объемы и скорость газа, который выходит из плазмотрона, увеличиваются;

- участок металла моментально нагревается, происходит разрушение материала и образуется разрез;

- удалив рабочую часть от поверхности мы оставляем в плазмотроне только дежурную дугу.

Дежурная дуга поддерживает нагрев газа до минимальной температуры примерно в 5 тыс. градусов. Она не выключается вплоть до окончания работы.

Плазмотрон может работать и как сварочный аппарат: только нагревает он не металл заготовки, а кусок присадочного материала. Температура для сварки требуется, как правило, несколько ниже, чем для реза, а газ в рабочую область подается инертный.

Способы резки плазмой: рез прямого и косвенного действия

Выпускаются два типа плазменных резаков. Плазмотроны первого типа рассчитаны на работу в режиме прямого реза — то есть плазменно-дуговую резку. Плазмотроны второго типа работают иначе: металл, с которым работают, не контактирует с электрической дугой. На него действует только плазма — температуры ионизированного газа хватает, чтобы разрезать материал.

![]()

Плазменно-дуговая резка (или рез т.н. прямого действия) — это работа с материалом непосредственно электродугой. Подходит для большинства металлов с высокой электропроводимостью, а также особо тугоплавких.

Рез с косвенным воздействием подходит для работы с диэлектриками (не проводят ток) или с металлами, у которых низкая электропроводность. Контакта дуги с материалом нет: его разрушение (рез) происходит только под воздействием плазмы — потока газа с очень высокой температурой.

Плазмотроны, которые работают косвенным резом, востребованы меньше:

- в большинстве случаев рез или сварку металла можно сделать с помощью плазменно-дуговой резки;

- стоимость устройства косвенного действия выше.

Выпускают как промышленные, так и бытовые аппараты для плазменной резки. Последние чаще ручные, могут работать в сетях как 220, так и 380 вольт. Для промышленных аппаратов характерно применение в составе автоматизированных комплексов, под управлением ЧПУ. Несмотря на разницу в выходной мощности и производительности, оба варианта плазморезов работают по одинаковому алгоритму:

- этап первый — внутри корпуса плазмотрона создается электродуга;

- этап второй — под действием дуги газ ионизируется, постепенно превращаясь в плазму;

- этап третий — скорость подачи плазмы увеличивается;

- этап четвертый — высокоскоростная плазма попадает на рабочую зону металла или другого материала, раскаляет и разрушает ее, между соплом плазмотрона и материалом поддерживается электрическая дуга.

Обработка металла или другого материала происходит в заданном коридоре условий. Воздействие плазмы на металл происходит в следующих условиях:

- 5-30 тыс. °C — при минимальной температуре удается работать с мягкими металлами (медь, алюминий), по мере повышения температуры плазменная резка может справляться со все более тугоплавкими сталями;

- 0,5-1,5 м/с скорости потока плазмы — чем она выше, тем более прочный металл можно резать и тем большая толщина реза получится;

- в рабочую область подается кислородно-воздушная смесь или «коктейль» газов из кислорода, аргона, азота, водорода, водяного пара — в первом варианте плазма используется для резки черных металлов (они окисляются под воздействием кислорода), во втором — для работы с цветными металлами и другими материалами (избыток кислорода в этом случае опасен, поскольку провоцирует горение металла — защитить его могут инертные газы).

Чем выше скорость плазмы и температура, тем шире линия реза и тем больше металла разрушается. Для точных работ высокая скорость и температура компенсируются с помощью:

- защитных газов (в случае с цветными металлами их вводят в зону реза в обязательном порядке);

- подбора особой формы сопла плазмореза;

- регулировкой толщины плазмы на выходе из сопла.

Требования к качеству обработки материала плазменной резкой описаны в ГОСТ 14792-80 и ISO 9013:2002. Согласно нормативно-техническим документам скорость реза даже промышленного аппарата для плазменной резки не должна быть выше 7 метров в секунду. При повышении скорости качество реза будет ухудшаться, а контролировать распространение пятна нагрева на соседние участки материала станет сложнее. На скорость работы влияют и объективные факторы: тугоплавкость металла, толщина заготовки, заданная форма реза.

Воздушная, газовая и лазерная плазменная резка: виды обработки материалов плазмой

Плазменную резку классифицируют по нескольким основаниям.

Различают:- ручную и автоматическую станочную резку — в зависимости от того, какой плазморез используют, переносной или стационарный с блоком ЧПУ;

- простую, газовую и водную — в зависимости от того, применяется ли для резки защитная среда;

- воздушную, газовую и лазерную — в этой классификации упор делается на состав воздушно-газовой смеси и факта применения лазера как дополнительного способа обработки материала.

Ручная и автоматическая плазменная резка

Разница между ручной и автоматической плазменной резкой не только в габаритах и производительности плазмотрона. Ручной плазменный резак не справится с крупной заготовкой, не обеспечит нужной точности реза: криволинейный раскрой сделать им очень сложно. Стационарные станки для плазменной резки более точные, работают как с крупными, так и с небольшими заготовками. Участие оператора ограничивается настройкой программы и контролем. В случае с ручной резкой регулировать параметры раскроя вынужден сам оператор.

Простая, газовая и водная резка

Простая резка не предполагает использования дополнительных объемов газа: кроме того, который идет на образование плазмы после ионизации. Для газовой и воздушной используется воздух (водяной пар) и некоторые объемы инертных газов. Они защищают рабочую область, не дают энергии распространяться дальше границ реза.

Лазерно-плазменная резка

Это комбинированный способ обработки металлов и других материалов. Позволяет делать раскрои максимально точно и аккуратно. Точность достигается за счет использования лазера — энергия «поставляется» точно и локально: нагрева соседних участков заготовки не происходит, а толщина реза может быть очень небольшой. Идеальна для заготовок небольшого размера и при высоких требованиях к точности и гладкости граней детали после раскроя.

Без лазера, с применением только ионизированного газа, обрабатывают толстые заготовки.

Рабочая среда в плазменной резке

Для нормальной работы плазмореза нужен газ — ионизированный воздух или азот разгоняются, превращаясь в плазму, которая и режет металл. Газ может выполнять и другие функции:

- защита металла от горения (окисления);

- охлаждение материала рядом с участком реза.

В классической плазменной сварке газ — это самый обыкновенный воздух, который нагнетается в плазмотрон, проходит через электрическую дугу и ионизируется. Чтобы повысить точность раскроя и сделать рез более контролируемым, воздух заменяют азотом.

Цветные металлы при контакте с кислородом и высокой температурой горят. Чтобы этого не произошло, к контактному пятну подают газ: только он не ионизируется, а выполняет защитную функцию - не дает металлу взаимодействовать с кислородом. В ряде случаев газ работает, как охлаждающий агент: с его помощью место реза удается экранировать, тепло не распространяется на соседние участки заготовки.

Вместо газа используют и водяной пар: он очень хорошо отводит тепло, связывает химически активные вещества, которые образуются при резке. Точно так же работает и вода.

Плазменная резка и газы для нее

Рабочий орган при плазменной резке — газ, который после ионизации и нагрева превращается в плазму. Газ — не только исходный материал для плазмообразования, но и средство защиты металла от слишком высоких температур, возгорания и чрезмерно сильного плавления.

Таким образом, газ или газовоздушная смесь (или просто воздух) выполняют сразу две функции: плазмообразование и защита. Иногда это один и тот же газ, иногда — смесь из нескольких. Подбор компонентов для газовой смеси зависит от характеристик металла, с которым нужно работать.

Воздух используют, в основном, в бытовых (портативных) плазморезах: первые порции ионизируются, последующие вводятся в место контакта электродуги и металла, защищая металл от окисления.

В промышленных плазмотронах используются как воздух (то есть азот, кислород, менее 1% аргона), так и чистый азот с кислородом, аргон, гелий и другие инертные газы, водород.

Менее тугоплавкие, чем сталь, цветные металлы защищают от кислорода с помощью «коктейлей» из аргона и гелия, кислорода и аргона или аргона и водорода, азота и кислорода. В основном эти газы применяют для плазменной резки меди, алюминия и их сплавов.

Некоторые газы и металлы несовместимы: например, резать плазмой титан, если используется азот и водород, нельзя.

Плазморезы: конструкция, принцип работы, виды

Принципиальная конструкция аппарата для плазменной резки включает в себя несколько блоков:

- преобразователь тока — инвертор или трансформатор, в задачу которого входит обработка входящего тока, приведение его к заданным параметрам;

- плазмотрон — устройство для генерации плазмы;

- компрессор — подает воздух в плазмотрон и в зону реза;

- кабель-шланговый пакет — соединительные и проводящие пути, которые, для удобства работы, соединены в т.н. пакет.

Источники тока для плазмореза

- дешевле;

- легче;

- потребляют меньше энергии;

- работают стабильней.

Инвертор — вариант для частных мастерских, производств, где объемы резки и сварки плазмой не очень большие. Подходят для работы с заготовками небольшой толщины.

- тяжелые и объемные;

- имеют низкий (ниже, чем у инверторов) КПД;

- неэкономичны;

- нечувствительны к качеству входящего тока;

- выдают большую мощность.

Трансформаторы подходят для больших объемов работ — крупных производств, которые имеют дело с толстыми заготовками.

Плазмотроны

В корпусе устройства для генерации плазмы размещены:

- электрод — с него начинается возбуждение электродуги;

- сопло — формирует поток плазмы;

- воздуховод — по нему подается воздух или газ/газы к электроду и в зону резки;

- компрессор — нагнетает газ/воздух.

Электрод изготавливают из гафния или циркония. Реже на электроды идут бериллий или торий — их оксиды опасны для здоровья, поэтому широкого распространения эти металлы не получили.

Габариты сопла — диаметр и длина — определяют характеристики потока плазмы. Чем оно уже, тем выше скорость ионизированного воздуха или газа. Чем шире — тем большую площадь накрывает поток плазмы и тем шире разрез.

Стабильность потока плазмы во многом зависит от длины сопла: чем она больше, тем более тонкий раскрой можно получить в материале. Но менять длинные сопла приходится чаще — они быстро прогорают.

Задача компрессора — обеспечить непрерывный поток воздуха или газа. А пакет из кабелей и шлангов соединяет узлы плазмореза в единую конструкцию.

Как все это работает:

- включение плазмореза запускает формирование дежурной дуги — она держится между электродом и оголовком сопла, ее температура не превышает 8 тыс. °C;

- через дежурную дугу проходит газ — он нагревается, происходит его расширение и ионизация, газ начинает проводить электрический ток;

- ионизированный воздух или газ попадают в сопло — наконечник сужает этот поток, который продолжает нагреваться и ускоряться;

- плазма попадает на металл в том месте, где будет разрез — появляется электродуга, под воздействием которой металл плавится и образуется разрез;

- газ или воздух сдувают остатки металла с места разреза.

Скорость потока влияет на характеристики раскроя: чем быстрее движется сначала воздух, а потом плазма, тем тоньше рез. Замедление потока делает разрез шире.

Ручные плазморезы и устройства с ЧПУ

![]()

Самая практичная классификация аппаратов для плазменной резки — ручные (бытовые, полупрофессиональные) и промышленные (стационарные, под управлением ЧПУ).

Ручной плазморез — легкое и компактное устройство, которым легко оперировать на весу. Он не справляется с толстыми заготовками, производительность у него невысокая. Чтобы улучшить качество реза, ручной аппарат комплектуют упором: так его не приходится держать на весу.

Стоимость ручных плазморезов «плавает» в довольно широких пределах. Чем выше максимальная сила тока, которую он выдает, тем аппарат дороже. На стоимость влияет и функциональность: некоторые ручные плазморезы могут только разрезать (маркируются литерами CUT), некоторые — сваривать (маркируются TIG), если аппарат может работать со штучными электродами, в маркировке есть буквы MMA. Многофункциональные устройства обходятся дороже.

Промышленные плазморезы с ЧПУ — это стационарные агрегаты, которые работают по заданной программе. Оператор только включает плазморез и следит за тем, чтобы в работе не было сбоев. Плазморезы-станки комплектуются мощными трансформаторами: они заведомо более энергоемки, чем легкие ручные инверторные устройства. Существенно больше и время работы промышленных плазморезов: они могут быть включенными в течение рабочей смены или дольше. Для ручных этот показатель недостижим: время «отдыха» у ручного аппарата в полтора раза больше, чем время работы.

Преимущества и недостатки плазменной резки

Ближайший конкурент плазменной резки — лазерная. Если их сравнить, то получается, что плазменная резка:

Принцип работы плазменной сварки

Плазменная сварка это высокотехнологичный способ обработки металлов. Без лишних преувеличений, его можно назвать лучшим, среди существующих методов сваривания.

Метод работы плазменной сварки

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для сварки металлов с неметаллами и резки.

Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С.

В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

На чём работает

В данном методе используется направленная плазменная дуга, которая образуется из обычной электрической (дежурной). Основные характеристики: высокая температура и мощность, малый диаметр струи. Давление на металл увеличивается в разы по сравнению с электродуговой сваркой.

При работе с плазмой выполняются условия:

- организуется защита электрода путем подачи инертного газа (аргон);

- применяется неплавящийся вольфрамовый электрод с присадками тория;

- разогретые стенки плазмотрона интенсивно охлаждаются.

Для запуска плазменной горелки может использоваться постоянный или переменный ток.

Справка! Плазма – это ионизированный газ, в состав которого входят нейтральные частицы и электрически заряженные.

Как это работает

После зажигания дежурной дуги ее сжимают в специальном устройстве (плазмотроне). Затем туда вдувают под давлением плазмообразующий газ (аргон). В результате зона разогревается до 50 000°С, газ увеличивается в объеме и истекает из узкого сопла с высокой скоростью.

К сведению! В обычном аргонодуговом аппарате температура достигает 5000–7000°С.

Тепловая и кинетическая энергии дополняют друг друга, образуя мощный источник. Вытекающая раскаленная струя, расплавляя металл деталей, образует шов. В зависимости от величины рабочего тока (малый, средний, большой) в технологии существуют различия.

Плазмообразующий и защитный газы проходят по отдельным каналам и не соприкасаются.

Как работает ручная сварка

Для малых объемов работ с черным и цветными металлами применяют ручные аппараты. После образования плазменной дуги сварщик подводит горелку к материалу, другой рукой подает в зону шва проволоку. Перемещая горелку и присадку вдоль шва, образует соединение. Технология позволяет вести сварку с присадками и без них.

Как работает автоматическая сварка

Автоматическая сварка применяется в промышленном производстве. Оператор управляет процессом с пульта. Разработаны автоматические установки:

- для плоских деталей, труб;

- однопроходные с подачей проволоки;

- многопроходные;

- для нанесения упрочняющего порошкового напыления и т.п.

Алюминий сваривают проникающей дугой. Чаще всего детали из алюминиевых сплавов обрабатываются автоматическими установками.

Внимание! Сварщик должен: защитить глаза от излучения; предупредить термические ожоги; в помещении использовать вытяжную вентиляцию.

Обычная дуга может превратиться в плазменную, благодаря двум процедурам. Сжатию, а также процессу принудительного вдувания плазмообразующего газа в дугу. В качестве этого газа используют аргон в чистом виде, или с добавкой гелия, водорода. Аргон необходимо использовать также как защитный газ. Электроды применяются вольфрамовые.

![]()

Дуга располагается в плазмотроне, его стенки активно охлаждаются водой, за счет этого и происходит ее сжатие. В результате чего, снижается поперечное сжатие дуги и как результат – рост мощности.В тоже время со сжатием вдувается плазмообразующий газ в область дуги. За счет нагрева дугой он ионизируется и увеличивается в объеме в сто раз. В плазмообразующем газе содержится кинетическая энергия, она дополняет тепловую, которая образуется в дуге. За счет этого, плазменная дуга и отличается высокой мощностью. Есть несколько отличий плазменной дуги от обычной:

- высокая температура;

- цилиндрическая форма;

- меньший диаметр;

- давление на металл больше;

- способность поддерживания дуги на малых токах (0,2–30А).

Типы плазменной сварки

Есть два варианта плазменной сварки. Первый – когда дуга горит между изделием и электродом. Процесс сварки осуществляется плазменной дугой. Второй – когда дуга горит между соплом и электродом, и выдувается газами. Процесс сварки происходит за счет использования струи плазмы. Первый способ более распространенный.

Прямого действия

Плазменной сваркой прямого действия называется плазменная сварка, при которой следует подключать используемый источник питания к металлическому изделию и электроду. Энергоносителем в данном случае служит электрический разряд.

Такая разновидность сварки достаточно часто применяется во многих отраслях современной техники для обработки самых различных металлов. Она характеризуется довольно большими показателями температур, а также широким диапазоном контроля многих свойств процедуры.

Процесс сварки прямого действия

Чтобы получить прямую плазменную дугу, необходимо использовать специальный плазмотрон с прямой дугой. Она возникает между обрабатываемым изделием и электродным стержнем, выполненным, как правило, из вольфрама, помещенным в небольшую газовую камеру. Сопло оборудования не имеет электрического заряда и предназначается для регулирования дуги. Последнее происходит за счет того, что через нее проходит рабочий газ, который постепенно нагреваясь, ионизируется и из сопла выходит плазменной струей цилиндрической формы, слабо расширенную к металлу.

![]()

Косвенного действия

Достаточно большой популярностью пользуется и плазменная сварка косвенного действия, представляющая собой сварку, проводимую при подключении источника питания одновременно к соплу и электроду для образования плазменной струи. В этом случае форма плазменной дуги напоминает конус с окруженной факелом вершиной, направленной в сторону изделия.

Процесс сварки косвенного действия

При выполнении плазменной сварки дугой косвенного действия тонкий газовый слой, окружающий дугу, практически не нагревается, в результате чего обеспечивается электрическая, а также тепловая изоляция между каналом сопла и дугой. Плазменная струя при этом не совмещается со столбом дуги.

Воздействие силы магнитного поля сварочного контура приводит к изгибанию линии тока. Частицы с зарядом разлетаются в стороны, соударяются друг с другом и образуют факел пламени из относительно горячего газового потока длиной в 10-20 сантиметров. Его температура повышается ближе к концу, достигая 800—1000°С.

Одним из способов проведения данного вида сварки называется атомноводородным. Переменный ток образуется между используемыми электродами из вольфрама. По каждому из них в необходимую зону поступает водородная струя, а само изделие находится вне сварочной цепи. Концы таких электродов оплавляются достаточно медленно, поэтому при работе в нормальном режиме расход вольфрама незначительный. Столб дуги окружается достаточно ярким факелом в виде плоского диска.

Как выполняется процесс плазменной сварки в нижнем положении?

Используя плазменную сварку, можно сваривать самые различные металлы и их сплавы, находясь в нижнем пространственном положении. Плазмообразующими газами являются аргон и гелий, которые нередко применяются и в качестве защитного вещества. Данный способ сваривания используется в тех случаях, когда швы идут в горизонтальном направлении по горизонтально расположенной поверхности.

В процессе плазменной сварки в нижнем положении из сильно нагретого электрода жидкий металл под силой собственного веса постепенно стекает в специальный кратер, а затем накапливается в небольшой расплавленной ванне из металла. Его вытеканию препятствуют сварные кромки обрабатываемых изделий. Также из сварочной ванны выходят шлаковые и газообразные вещества, за счет чего качество швов получается значительно лучше.

Сварные швы можно выполнять либо на себя, либо слева направо. Благодаря применению такой техники можно полностью контролировать весь процесс.

Виды плазменной сварки

Плазменная сварка бывает трех видов, обусловлено это силой тока:

- микроплазменная;

- на среднем токе;

- на большом токе.

Каждый способ эффективен в своей области использования. Это еще раз подчеркивает прогрессивность и популярность метода плазменной сварки.

Микроплазменная сварка

Плазменная и микроплазменная сварка – это метод соединения (а также резки) деталей с использованием ионизированного газа с температурой от 5 000 до 30 000 C, который называется плазмой.

Отличие от плазменной сварки

Как можно отличить плазменную сварку от микроплазменной? Если величина силы тока, применяемого при сварке, составляет до 25 А – сварку называют микроплазменной, если сила тока больше – речь идет о плазменной сварке. В отличие от плазменного процесса микроплазменная сварка происходит при воздействии микротоков, что позволяет соединять детали малой толщины от 0,025 до 0,8 мм.

Чаще всего микроплазменная сварка используется для соединения тонкостенных деталей приборов, для соединения трудносвариваемых металлов, например, алюминия, пластмасс, даже тканей.

Для выполнения процесса сварки нужен плазмообразующий газ, это, как правило, аргон, и защитный газ. Чаще всего это тоже аргон либо гелий, углекислый газ, или смесь аргона с гелием, водородом.

Для получения плазмы используется устройство, называемое плазмотрон. Когда включается источник питания, от вольфрамового электрода к соплу проходит дежурная электрическая дуга.

По мере приближения горелки к свариваемым деталям, когда между ними остается 1-1,5 мм, образуется дуга между электродом и изделием, в этот момент плазмообразующий и защитный газы смешиваются. В сопле очень малого размера дуга плотно обволакивается защитным газом, образует узкую плазменную струю в виде «шила».

При такой форме получаются сварные швы малой толщины. В этом случае деформация деталей встречается редко, поскольку площадь нагрева незначительна. Сварку можно проводить на постоянном токе или в импульсном режиме.

Устойчивое горение плазмы позволяет выполнить сварочные швы высокого качества даже малоопытным сварщикам

Процесс может производится на ручном и автоматическом оборудовании.

Аппараты для микроплазменной резки

Во всех аппаратах для осуществления микроплазменной сварки есть два основных узла, которые определяют возможности соединений.

Первый узел: источник питания, инвертор. Также содержат устройство для розжига электрической дуги, автоматику. Различаются по:

- продолжительности нагрузки, %;

- величине силы тока (номинальной и регулируемой), А;

- напряжению холостого хода, В;

- потребляемой электрической мощности, кВА.

Для соединения черных, тугоплавких деталей применяется МПУ-4, Н-146. Установка УМПС-0301, И-167 считаются более современными и удобными, сваривают почти все металлы, включая алюминий.

Вторым компонентом является плазмотрон. Отличаются друг от друга конструктивными характеристиками, такими как:

- Наибольшая толщина стали, которую можно сварить за 1 проход.

- Сила тока (прямой дуги и дежурной), А.

- Размер электрода, мм.

- Размер сопл (плазмообразующих и для защитных газов), мм.

Плазмотроны типа УСДС.Р-45 и Т-169 могут сварить сталь толщиной до 2,5 мм, ими укомплектованы установки МПУ-4, Н-136. Плазмотроны ОБ-2592 и ОБ-2628 разработаны позднее, более удобны, имеют лучшую, более экономичную конструкцию, эргономичны. Ими дополнены новые источники питания УМПС-0301, И-167, Н-155.

Существуют и готовые установки, сразу же укомплектованные всеми необходимыми компонентами. К ним относятся аппараты Microplasma 20,50,150, отличающиеся друг от друга мощностью установки, а также Мультиплаз 3500, 4000, 7500, имеющие возможность сварки водно-спиртовой смесью.

Порядок работы с плазменной сваркой

Работа с плазменной сваркой начинается с проверки требований правил безопасности при работе. В этом случае есть вероятность взрыва сжатого газа, ожог от расплавленного металла, пожар, поэтому сварщик должен быть обеспечен защитным костюмом, обязан соблюдать осторожность и продумывать последовательность своих действий.

В процессе выполнения работ существует вероятность поражения электрическим током, сварщику необходимо быть внимательным, стоять на токоизолирующем коврике.

При повышении силы тока увеличивается шум до 115 дБ, тогда необходимо защищать уши от шума с помощью беруш либо с помощью противошумной каски, наушников.

Для защиты от выделений газов, пыли помещение нужно оборудовать не только общей, но ещё местной вентиляцией.

Для защиты глаз от пыли, частиц металла, газа необходимо надеть очки защитные со светофильтрами В-2 или В-3 или защитный щиток.

Перед работой подготовить детали: очистить кромки, выполнить разметку соответствующим инструментом. Риски, царапины и разрывы не допускаются на свариваемых поверхностях, их необходимо удалить или зачистить.

Включить сварочный аппарат, отрегулировать подачу сжатого газа.

Задать ток резки, он выбирается в зависимости от толщины свариваемых изделий.

Запустить горелку. Если дуга не зажигается с трех попыток, нужно проверить износ электрода и сопла, питание.

Зазор между соплом и свариваемыми изделиями должен быть 3-5 мм. Когда будет получена нужная дежурная дуга, можно начинать процесс сварки. Для этого нажимаем на пусковое устройство плазмотрона. Когда горелка приближается к изделиям, образуется дуга между изделием и горелкой. Происходит сварка, при этом нужно следить за скоростью сварки: при высокой скорости возможен непровар детали, при слишком медленной – перегрев, прожог. Самая высокая температура факела образуется возле сопла.

После окончания сварки выключить горелку и источник питания. Охладить горелку в жидкости.

Плазменная сварка металла

В последние годы технология плазменной сварки распространяется на все отрасли промышленности, вплоть до строительства и бытового ремонта, и все больше теснит традиционные виды сварки. Это связано с очень большими преимуществами данной технологии перед уже известными.

В первую очередь, качество шва, затем, минимальное коробление деталей, и наконец, высокая чистота и безотходность технологии. Энергоемкость такой сварки приблизительно одинакова с другими видами, а иногда превышает их.

Технология плазменной сварки и резки металла

Для нагрева деталей используется плазма – ионизированный газ, полученный в результате работы электрической дуги под повышенным давлением. Небольшая плазменная горелка (плазмотрон) показана на рисунке ниже. По нему можно примерно оценить практические параметры плазменного факела:

![]()

Плазменная горелка (плазмотрон)

Плазмотрон позволяет как резать, так и сваривать любые известные в природе металлы и неметаллы, если только для этого нет серьезных фундаментальных физических или химических препятствий (адгезия, реакционная способность и т.п.).

В чём заключается сущность плазменной сварки

На поверхность металла в области шва направляется струя плазмы из плазмотрона – специальной горелки, в которую подается рабочий газ. Может быть использован еще и защитный газ для создания химически нейтральной среды. Тепловая энергия вся сосредоточена в тонкой струе плазмы и нагрев ванны происходит в только в области сварки.

Температура в этой области очень высокая, может достигать 10000-15000 градусов. Благодаря теплопроводности металла она быстро снижается до температуры плавления в узкой области шва. Если при этом область шва защищена инертной или восстановительной средой, (а часто и тем и другим), то в результате можно получить очень точный и качественный шов.

![]()

Разрез работающей плазменной горелки

Диаметр сопла на рисунке показан намного больше в пропорции, чем есть на самом деле, для наглядности.

Фактический диаметр сопла связан с рабочим давлением и оптимальным расходом газа.

Корпус горелки изготавливается из стали, анод – из чистой меди. Анод имеет полость, которая омывается охлаждающей водой. В полость между анодом и катодом подается рабочий газ под давлением 2-5 бар, который питает дуговой разряд.

Поскольку защитный газ (обычно аргон) практически не ионизирован, и не ускоряется электрическим полем дуги, то он довольно быстро “разлетается” и смешивается с воздухом. Поэтому оптимальное расстояние между сварочной ванной и торцом горелки занимает очень небольшой диапазон, который необходимо выдерживать в работе.

Поскольку при плазменной сварке не происходит лишнего прогрева металла, то и остывание шва происходит быстро, что иногда нежелательно. Поэтому процесс сварки может включать дополнительные операции: например, предварительный подогрев или даже работа несколькими горелками при автоматизированной сварке.

Технологический процесс

Включает несколько необходимых этапов: подготовка деталей, подключение электродов, запуск горелки и ее прогрев, выполнение шва с выдерживанием нужного режима по температуре и перемещение горелки к месту новой операции с проверкой готовности самой горелки.

Технология выполнения плазменной сварки

Подготовка деталей состоит в том, что их предварительно сортируют или подают к рабочему месту уже отсортированными. Если детали получены путем теплового резания или грубого механического, то кромки обрабатываются до чистоты металла и обезжириваются, чтобы получить качественный шов.

После этого детали приводят в соприкосновение по линии шва. На производстве это делается не “на коленке” как при ремонтах, а при помощи приспособлений.

![]()

Горячий шов от плазменной сварки

Если требуется, на линию шва наносят флюсы. Обычно это сильные восстановители для работы в условиях высоких температур (сварочные флюсы), смешанные с легкоплавкими связующими, которые сами по себе являются восстановителями, или дают минимум трудноудалимого нагара (шлака). Расплавленный шлак защищает ванну от действия кислорода, а восстановитель отнимает его у окислов, которые успели образоваться. Флюсы требуются не для всех металлов или их пар.

Горелка запускается импульсом высокого напряжения или контактом между соплом и катодом в течение долей секунды. Загорается дуга, в горелку подают рабочий и защитный газы, а также охлаждающую воду в корпус анода (для мощных горелок длительного действия). Горелка прогревается до стабилизации плазмы и начинается операция сварки.

При сварке плавятся состыкованные края детали, в этот расплав вводится присадочный материал в форме ленты или прутка. При автоматической сварке подача механизированная. Сварка рассматривается как непрерывный процесс плавления и застывания металла в области шва и должна обеспечить монолитность шва, одинаковые механические свойства на всей длине, равную толщину шва, полное отсутствие раковин, посторонних включений и примесей.

Расплавленный шов довольно беззащитен по отношению ко многим факторам, поэтому для получения качества приходится создавать особые условия: до ванны, в ней самой, и после, в области кристаллизации расплава. Данные условия сильно зависят от свариваемых металлов.

![]()

Процесс сварки плазморезом

После окончания шва проверяется готовность горелки к очередной операции, так, чтобы шов не пришлось прекращать в процессе сварки не доводя до конца. Любое такое прерывание, если оно вынужденное, создает лишние механические напряжения, которые потом будет или трудно, или невозможно снять. По этой причине, сварку ответственных швов: сосуды (баки) для ракетной техники, корпуса морских судов, особенно подводных, сосуды для ядерной техники и т.п. варят при непрерывной подаче катодов на горелках с мощным охлаждением сопел.

Приёмы плазменной сварки

Существует достаточно много сплавов и их пар, которые ведут себя совершенно по-разному в расплаве. У них может быть разная вязкость по температуре, газообразование, смешиваемость в расплаве и скорость застывания. Кроме того, очень большую роль играют силы тяжести – масса ванны может оказаться достаточно большой, а поверхностное натяжение расплава достаточно малым. При этих условиях ванна просто протечет, если только она как-то не уплотнена, что возможно далеко не во всех случаях.

Техника и особенности процесса во всех пространственных положениях

В технике мы имеем дело с самыми разнообразными расположениями сварных швов. При сварке отдельных деталей работа немного облегчается тем, что расположение можно свести к горизонтальному, с горелкой, расположенной сверху.

![]()

Сварка отдельных деталей

Это наиболее выгодное расположение при сварке, но не всегда технологически возможное. Например, при варке шва на корпусе судна приходится располагать горелку как угодно – судно не повернешь в доке как игрушку. Поэтому для защиты ванны от растекания за допустимые пределы приходится подбирать выгодные положения горелки.

Например, при варке вертикального шва горелка находится немного ниже шва и плазменная струя направлена вверх. С помощью подбора угла наклона и расстояния до ванны удается “сдувать” стекающий металл наверх. Это делается динамически, по мере прохождения шва и требует хороших навыков при ручном выполнении.

Варить вертикальные швы следует снизу вверх.

Сварка плазморезом цветных металлов

Сразу нужно сказать, что плазма является лишь мощным источником местного нагрева. Если так можно выразиться, она лучше “сфокусирована”, по аналогии с фотографией. И в этом отношении, по “резкости” она уступает только лазерной сварке. Плазменная струя дает хорошее проплавление шва в узкой области. Все остальное поведение металлов зависит только от их химической природы.

Если по какой-то причине сплавы не переносят “легирования” вольфрамом, гафнием, или другими добавками в структуру шва, то в плазмотроне просто используют угольный катод. Иногда наоборот, приходится вводить в расплав промежуточный металл, чтобы шов не трескался в горячем или холодном состоянии.

Цветные металлы имеют меньшую, по сравнению с черными металлами, температуру плавления и довольно легко свариваются. Тем не менее, за счет большой теплопроводности этих металлов (напр. Cu Al Mn) требуется такой же, или даже больший по мощности источник нагрева.

Главная помеха сварке – образование оксидов. Пленки окислов не дают металлам сплавляться. У большинства цветных сплавов, а это сплавы на основе меди, окислы довольно легко восстанавливаются, поэтому варить их удается и при слабых восстановителях. Достаточно даже присутствия органических радикалов в плазме (сварка водно-спиртовыми и водно-ацетоновыми смесями).

Исключением является алюминий, чрезвычайно легко окисляющийся и образующий прочную связь с атомами кислорода. К тому же, окись алюминия очень тугоплавкое вещество. Здесь необходимо применение специальных флюсов и их постоянное присутствие в ванне.

Видео ролик — сварка алюминия

Для защиты от кислорода также применяют аргон, как наиболее распространенный и дешевый из инертных газов. Но он вполне эффективен только тогда, когда ванна обдувается со всех сторон. По этой причине очень сложно варить алюминий в присутствии ветра вне помещений. Сварка титановых сплавов также требует использования аргона. Причем аргон должен быть высшего качества.

Сварка тонколистового металла плазмотроном

При сварке тонких листов плазменную горелку не следует располагать слишком близко к металлу, так как при этом можно слишком легко выдуть его. Давление плазменной дуги на металл значительно (в 5-7 раз) выше, чем обычной. Сварочный ток необходимо ограничить величиной 12-14 и менее ампер. Иногда хватает и 1-2 А.

Совет: Тонкие листы металла обычно удобнее всего сваривать газовой сваркой. Сварка плазмой требует меньше оборудования (баллонов с газом, редукторов, шлангов), но зато требует больше специальных навыков от сварщика. Некоторые мастера, в основном, ювелиры и специалисты по лабораторному и научному оборудованию, могут сваривать микроплазмой на маленьком токе даже фольгу.

Сравнение технологии лазерной сварки с плазменной сваркой

Лазерная сварка производится мощными лазерами непрерывного или импульсного действия. Благодаря фокусировке пятна на очень малой площади удается получать очень высокие температуры. На луч света не действует магнитное поле или движение газа, лазер легко можно “подать” в труднодоступные места. Изменяя апертуру луча, можно очень плавно регулировать ширину зоны нагрева. Производительность лазерной сварки примерно в 50 раз выше дуговой. Например, лист стали 20 мм сваривается со скоростью 100 метров в час за один проход.

Однако, лазерной сварке присущи и недостатки: невысокий к.п.д. из-за значительного коэффициента отражения(0.1-2%) и очень высокая цена на оборудование. Несмотря на это, есть области, где лазерная сварка оказывается незаменимой, например, в электронной промышленности при изготовлении очень многих приборов, особенно миниатюрных. Поэтому обычно рабочее место лазерного сварщика для ручной работы выглядит не совсем подходящим для стройки или гаража:

![]()

Рабочее место лазерного сварщика для ручной работы

Сравнение: сварка аргоном или плазмой

Сварка аргоном – Gas Tungsten Arc Welding (на русский переводится немного длиннее: дуговая сварка вольфрамовым электродом в среде защитного газа) и плазменная сварка часто путаются между собой неспециалистами из-за внешней схожести оборудования и даже части расходных материалов. Между тем, это совсем разные процессы.

![]()

Аппарат для плазменной сварки

Отличие аргонной сварки от плазменной сварки

Аргонная сварка производится в атмосфере аргона при обычном давлении, плотность энергии в дуге не превышает таковую для простой сварки. Просто сварочная ванна защищается от действия кислорода, а вольфрамовый электрод практически не расходуется.

Плазменная сварка выполняется плазмотроном – генератором плазменной дуги в атмосфере повышенного давления. При этом достигается очень высокая температура в узком столбе плазмы. В отличие от дуги атмосферного давления, факел у плазменной дуги почти цилиндрической формы, давление на металл в 5-8 раз больше.

Аргон или плазма: что лучше

Каждый вид процесса хорош для своих целей. Аргоновая сварка имеет очень широкую область применения: можно варить практически все, что вообще способно образовывать сплавы с приемлемыми механическими свойствами. Очень широко используется аргоновая сварка в аэрокосмической промышленности, особенно в ракетной технике, где к тонким металлическим деталям и швам предъявлены очень высокие прочностные требования.

Плазменная сварка также имеет свои преимущества. Хотя наиболее широко плазмотроны используются для резки металла (т.к. очень быстро и ровно режут), для сварочных работ они тоже применяются. Например, там, где требуется минимальное коробление металла, выгодно уменьшать зону термического воздействия. Для этого как раз и хороша плазменная сварка.

Скорость выполнения плазменной сварки гораздо выше. Плазменная дуга горит значительно стабильнее обычной. К тому же, использование защитного газа “поверх” рабочего прибавляет плазменной сварке большую часть преимуществ аргонной сварки.

Плазменная сварка, без всяких сомнений, представляет большой интерес как мощный источник нагрева с малой областью воздействия. Тот факт, что запатентована она была еще в начале 60-х прошлого века, а в открытых источниках о ней до сих пор можно найти не так уж много информации, говорит о том, что эта технология попала в гражданскую промышленность от военных, которые тщательно скрывают все и всегда, просто по природе своего ведомства. А действительно ценные вещи они берегут пуще глаз до последнего. Таким образом, и для гражданских инженеров в промышленности, и для домашних умельцев тут открывается большое поле для самостоятельных исследований.

Читайте также: