Воздушно дуговая строжка металла

Обновлено: 18.05.2024

Строжка металла - это процесс, представляющий собой разновидность резки. Только снимается часть металла с поверхности, а не прорезается лист насквозь. Выполняется с помощью мощного сварочного оборудования.

На сварочном оборудовании, кроме привычного наплавления поверхности и сваривания деталей, производятся и операции их разъединения. Одна из них – строжка металла. Это снятие полосы на поверхности детали, создание канавки или удаление дефектного шва. Технология аналогична резке и применяется на том же оборудовании. Используют строжку, в основном, в металлургии и при ремонте сварных конструкций.

Что такое строжка металла

Автогенная резка металла применялась давно для раскроя листового металла и удаления отдельных фрагментов конструкций. При воздушнодуговой строжке снимается полоса металла не на всю толщину детали, а только на заданную глубину.

Существуют различные способы строжки:

- газокислородная;

- плазменная;

- электродуговая.

Во всех случаях применяется мощное сварочное оборудование и осуществляется подача газа или воздуха под большим давлением. Расплавленный металл выдувается с поверхности детали, образуя занижения.

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Плазменная строжка самая производительная из всех остальных видов поверхностной обработки деталей. За один проход резака выбирается полоса до 5 мм глубиной и 8 мм шириной.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали. Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика.

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Оборудование и инструменты

Для строжки металла применяют обычное сварочное оборудование, только мощное, которое сможет обеспечить быстрое расплавление материала. Сила тока, применяемая для строжки, – от 300 А. Компрессор должен обеспечивать давление до 10 Бар.

Кроме угольных электродов 15×25 с медным покрытием, применяются ОЗР-1 для строжки и резки медных сплавов, чугуна. Для сталей – электроды марок АНР-2, АНР-2М.

Аппараты для плазменной резки делятся на группы по мощности и производительности:

- воздушно-плазменные ручные;

- портальные;

- переносные для работы на выезде.

Ручные аппараты могут использоваться в домашних условиях и небольших мастерских. Остальное оборудование – для промышленной резки в стационарных и полевых условиях.

Строжка, особенно электродами и специальным резаком, доступна для применения ее дома при ремонте различных механизмов и трубопроводов. Используется она, в основном, для разделки сварных швов или литейных заготовок на металлургических предприятиях и при ремонте металлоконструкций.

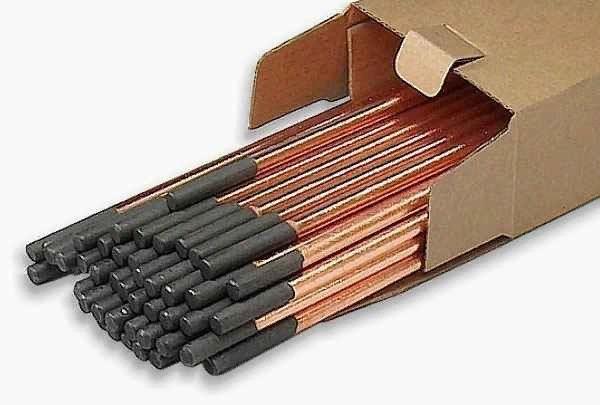

Виды, характеристики графитовых (угольных) электродов

Угольные (графитовые) электроды для сварки, резки и строжки. Работа на больших токах с удалением значительных слоев металла. Возможность сварки меди, латуни и бронзы. Соединение путем расплавления металла проводов, шин, контактов из меди и алюминия.

В 1882 году российский ученый Н. Н. Бенардос впервые в мире соединил металлические детали с помощью электродуговой сварки. В своей установке он использовал неплавящиеся угольные электроды и раздельную подачу присадочного материала и флюса. Основываясь на этом методе, Бенардос также разработал сварку в защитном газе и электродуговую резку. Через шесть лет была изобретена сварочная технология с использованием плавящихся электродов, которые со временем практически полностью вытеснили угольные. В настоящее время последние ограничены в своем применении тремя основными направлениями: удаление излишков металла, дуговая резка и сварка отдельных материалов.

На просторах российского интернета в статьях о сварочных технологиях нередко можно встретить такое название, как «графитовый электрод». Не вдаваясь в подробности причин этого явления, следует отметить, что ГОСТ не предусмотрено изготовление сварочных электродов из графита. Государственным стандартом регламентированы только графитовые спектральные электроды, применяемые для лабораторных исследований. Производители могут выпускать угольные и графитовые стержни как фасонные изделия по ТУ 1915-086–00200851, но таким образом, как правило, изготавливают только толстые электроды для разделки лома и обработки отливок.

Кроме того, металлургические предприятия, на которых применяют графитированные электроды для электродуговых печей, самостоятельно производят нестандартные сварочные электроды из обломков этих крупногабаритных изделий, которые, по сути, тоже можно назвать графитовыми.

Назначение угольных электродов

Угольные электроды, в основном, используются для заделки дефектов в поковках, литых заготовках и металлопрокате, снятия излишков металла с поверхности сварочных швов и массивных заготовок, а также при сварке отдельных видов металлов и их сплавов. Обычно их применяют при таких видах работ, как:

- устранение приливов, раковин и прочих дефектов;

- строжка корней сварочных швов;

- срезание прихваток и старой сварки;

- прожигание отверстий;

- срезание заклепок;

- сварка металлических заготовок с тонкими краями;

- сваривание цветных металлов;

- сварочное соединение жил и шин при электротехнических работах.

При срезании лишнего металла обычно применяют метод строжки — выдувание кипящего металла из сварочной ванны узконаправленным потоком сжатого воздуха (см. далее). Таким способом вычищаются каверны в литых заготовках и поковках, а также снимается дефектный слой металла со сварных швов.

Применение этих изделий для сварки цветных металлов, в основном, ограничено чугуном, медью и ее сплавами (см. таблицу).

| № | Материал детали | Материал присадочных прутков | Флюс | Доп. условия |

|---|---|---|---|---|

| 1 | Медь | Оловянно-фосфористая бронза, кремнистая латунь и медь (М1 или МСр1). | Бура с добавками древесного угля, гидрофосфата натрия и кремниевой кислоты. | - |

| 2 | Бронза | Тот же, что и основное изделие. | Для оловянистых бронз — бура, для алюминиевых бронз — хлориды и фториды. | Перед сваркой прогреть до 250÷350 °C. |

| 3 | Латунь | Тот же, что и основное изделие. | - | Погружение конца угольного стержня в расплавленный металл, чтобы дуга была полностью окружена парами цинка. |

| 4 | Чугун | Чугунные прутки марок А и Б. | На основе буры. | - |

Сварка угольными электродами листового проката обычно производится без использования присадочных прутков, путем расплавления металла кромок заготовки. При этом толщина свариваемых листов обычно составляет 1÷2 мм, а их края соединяются или встык с отбортовкой (подогнутыми кромками) или внахлест.

Устройство и характеристики

Угольные электроды — это стержни круглого или прямоугольного сечения, изготовленные из электротехнического угля, который представляет собой смесь углерода (в виде кокса или антрацита), сажи и связующих веществ (каменноугольная смола или жидкое стекло). Круглые изготавливают методом экструзии и поставляются потребителям в виде стержней диаметром от 4 до 18 мм и длиной 250÷700 мм, а прямоугольные — методом прессования в формах. Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.

Угольные электроды намного дешевле и прочнее графитовых. Но удельное сопротивление электротехнического угля в несколько раз выше, чем у графита. Поэтому для улучшения электротехнических характеристик угольных стержней их поверхность покрывают медью.

В качестве примера в таблице приведены основные параметры круглых омедненных угольных электродов марки ВДК длиной 305 мм.

Обязательное условие применения этих изделий — выполнение работ только на прямой полярности. При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.

Виды угольных электродов

Нормативной базой для производства отечественных угольных электродов является ГОСТ 10720-75, содержащий описание трех типов таких изделий: ВДК, ВДП, СК, — которые могут выпускаться как омедненными, так и без покрытия. ВДК (воздушно-дуговые круглые) должны изготавливаться длиной 300 мм и четырех типоразмеров по диаметру. СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

Кроме отечественных электродов на российском рынке представлена продукция известных международных сварочных брендов и производителей из Восточной Азии. Шведский концерн ESAB предлагает свыше двадцати видов омедненных угольных электродов. Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе. А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е. графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Помимо этого, на рынке присутствуют прессованные электроды из электротехнического и графитированного углерода, которые изготавливаются на заказ производителями угольных и графитовых изделий по ТУ 1915-086–00200851.

Как правило, они представляют собой прямоугольные стержни толщиной 10, 20, 30 и более миллиметров и применяются для объемных работ на больших сварочных токах: разделке металлургического лома, устранении прибылей на отливках, сквозной резке толстого металла и пр.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.

При выполнении строжки электрод под наклоном 30÷45° равномерно перемещают вперед, формируя канавку, которая на несколько миллиметров шире и глубже диаметра электрода. Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Поверхностная воздушно-дуговая резка

В данном процессе дуга используется для плавления металла, который затем выдувается воздушной струей под давлением. Схема поста ВДС приведена на рисунке.

Воздушно-дуговая строжка широко используется при:

- удалении (выборке) дефектных участков сварных швов;

- выборке корня шва до чистого металла при двусторонней сварке;

- удалении швов приварки к основной конструкции различных временных приспособлений (гребенок, выводных планок и т.п.);

- подготовке кромок под сварку (разделка);

- прожигании отверстий;

- удалении дефектных прихваток;

- снятии усилений сварных швов;

- выборке дефектов литья и удалении прибылей с отливок;

- разделительной резке металлов, не поддающихся обычной газовой резке.

При этом воздушно-дуговая строжка применима практически ко всем металлическим материалам - углеродистым, низколегированным, высоколегированным сталям, в том числе и хромоникелевым аустенитного класса, чугунам, медным и алюминиевым сплавам и другим электропроводным материалам. В качестве источника электрического тока для питания дуги используются обычные сварочные источники постоянного тока соответствующей мощности с крутопадающей статической вольтамперной характеристикой. Строжка производится специальными электрододержателями (строгачами), предназначенными для закрепления электрода и подвода к нему тока. В неподвижной губке строгача имеются отверстия для подачи струи воздуха параллельно электроду. В качестве электродов используются сплошные плоские (квадратные или пластинчатые) или круглые угольные или графитовые, обычно с омедненной поверхностью, стержни диаметром 6-12 мм и длиной 300-350 мм. При разделительной резке электрод углубляется в полость реза под углом 60-90° к поверхности разрезаемого металла. При поверхностной строжке дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° (см. рисунок) в сторону, обратную направлению строжки, которую выполняют на постоянном токе обратной полярности при строжке черных металлов и на прямой полярности или на переменном токе при строжке цветных металлов.

При этом напряжение на дуге составляет 40-50 В, сила тока 250-1500 А, давление воздуха 0,4-0,6 МПа, расход воздуха 20-40 м 3 /час, масса выплавляемого металла - до 20 кг/час. Для подачи воздуха используются обычно цеховые магистрали сжатого воздуха, а при их отсутствии - воздушные компрессоры. Глубина и контур образовывающейся при строжке канавки регулируются углом наклона электрода и скоростью его перемещения. Можно выполнять канавки глубиной до 25 мм: если держать электрод под большим углом при низкой скорости его перемещения, то получается узкая глубокая канавка. Обычно ширина канавки на 3-4 мм больше диаметра электрода. Наклон электрода под углом 35° позволяет выполнить канавку обычной глубины и обеспечит самую высокую скорость строжки. Самую глубокую канавку можно сделать, если держать электрод под углом 40-75°. При этом скорость передвижения электрода должна быть такой, чтобы был слышен равномерный свистящий звук, а поверхность канавки получалась бы чистой и гладкой. Чем больше сила тока, тем больше металла можно удалить при строжке. Однако каждый тип и диаметр электрода рассчитан на определенный уровень силы тока и идеальным является уровень чуть ниже максимального показателя для данного электрода. Например, для угольно-графитового электрода диаметром 8 мм сила тока лежит в пределах 200-450 А.

Достоинства воздушно-дуговой строжки:

- высокая производительность;

- простота процесса: любой сварщик, даже невысокой квалификации, может освоить процесс после нескольких тренировок;

- простота и доступность оборудования: по сути, если имеется сварочное оборудование, то необходим только строгач - все остальное имеется;

- достаточно высокое качество реза, не уступающее качеству газокислородной резки.

Недостатки воздушно-дуговой строжки:

- большое выделение паров, газов и брызг металла, поэтому требуется соответствующая вытяжная вентиляция и меры пожарной безопасности;

- науглероживание металла на поверхностях кромок реза и выплавляемых канавок: требуется обязательная механическая зачистка для удаления поверхностного слоя.

Резаки для поверхностной строжки и зачистки марки НОРД

Технология сварки угольными электродами встречается достаточно редко. Это связано с узкой спецификацией угольного присадочного материала. Из-за своей структуры он не плавится под воздействием высоких температур.

Это ограничивает его применение сваркой цветных металлов и чугуна. Однако помимо короткого списка сварочных работ, угольный присадочный материал можно использовать для другого типа обработки – строжки.

Строжкой называется методика разрезания металлических поверхностей. При этой методике проводится резка на частичной глубине полотна детали.

Эта статья детально рассмотрит оба вида обработки металла с помощью угольных электродов: сварку и строжку.

- Общая информация о сварке угольными электродами

- Описание технологии

- Общая информация о строжке угольными электродами

- Описание технологии

- Заключение

Общая информация о сварке угольными электродами

Этот тип сварки используется достаточно редко. Структура основы материала не подходит для сваривания большинства металлов. Однако есть сплавы, в работе с которыми он проявляет себя хорошо.

Это цветные металлы, низкоуглеродистая сталь или чугун, толщина которого не превышает 3 мм. А также при спайке проводов из меди.

Ключевой показатель этого материала заключается в том, при воздействии высоких температур он не плавится. Происходит лишь плавка и испарение медного покрытия поверхности присадочного материала.

Из-за такой структуры смешения присадочного материала с металлом детали не происходит. Это дает минимальны расход стержня, а для сварщиков, работавших с плавящимся типом – непривычные характеристики процесса.

Сваривание металлических поверхностей при применении неплавящихся присадочных материалов происходит смешением металла самих деталей. Под воздействием высоких температур края детали расплавляются.

Расплавленный металл заполняет сварочный стык, формируя полотно шва.

В случае, если размер зазора между деталями не позволяет формировать надежный шов только за счет смешения основных металлов, для соединения используется присадочная проволока.

Строжка металла угольными электродами

Резаки для воздушно-дуговой строжки – «строгачи»

«Строгачи» фирмы КУРТ ХАУФЕ надежны и просты в эксплуатации и применяются для строжки, подготовки и очистки сварочных швов, удаления раковин и дефектов, скоса кромок, резки, обработки поверхностей и пробивки отверстий в различных металлах.

«Строгачи» служат для воздушно-дуговой строжки и имеют следующие особенности:

овальная высокопрочная теплоизолирующая рукоятка;

вращающееся сопло, для круглых и плоских угольных электродов;

высокая пропускная способность воздуховода кабеля (воздухопроводность);

возможность регулировки объема потока сжатого воздуха встроенным вентилем;

очень гибкий специальный кабель;

подключение сжатого воздуха — резьба 3/8″

шарнирное соединение в рукоятке у моделей К12Т, К16Т

Круглый угольный электрод

Давление сжатого воздуха

Внутр. диаметр шланга

«Строгач» наиболее эффективен при применении угольных электродов ABIARC фирмы ABICOR BINZEL По запросу возможна поставка с другими длинами кабеля, с отдельным шлангом, с вентилем слева. Для подключения мы предлагаем кабель в комплекте со штекером сварочного кабеля.

Цены на строгачи можно посмотреть на нашем сайте:

«Строгачи» — горелки для ручной воздушно-дуговой резки и строжки угольным электродом

Горелки для воздушно-дуговой резки и строжки – строгачи, используют принцип выдувания струей сжатого воздуха расплавленного металла электрической дугой. Данный способ успешно применяется в машиностроении и металлургии благодаря его высоким технико-экономическим показателям.

Для строжки канавок, резки и снятия фасок используют угольные электроды круглого сечения, а для устранения поверхностных дефектов используют электроды прямоугольного сечения. Строжку выполняют как на переменном токе так и на постоянном.

Как правило, на поверхность угольных электродов наносят тонкий слой меди, который увеличивает срок службы электрода, уменьшая его оплавление в процессе строжки.

«Строгач» — горелка для воздушно-дуговой резки и строжки состоит из:

— Головной части, имеющей контактные подпружиненные зажимы, которые служат для установки под разными углами угольного электрода, и сопловые устройства, которые служат для подачи струи сжатого воздуха под небольшим углом вдоль боковой поверхности электрода в зону резки (строжки).

- — Рукоятки, которая позволяет удерживать горелку оператору.

- — Полого кабеля, служащего для подачи сжатого воздуха и тока в головную часть строга.

- — Специального разъема, который позволяет подсоединять полый кабель к сварочному кабелю и шлангу подачи сжатого воздуха.

На Российском рынке широкое распространение получили «строгачи» производства следующих модификаций — К10, К12, К16, отличающихся между собой максимальным рабочим током и диаметром используемых угольных электродом.. Все «строгачи» укомплектованы полым кабелем длиной 3 метра.

Для воздушно-дуговой строжки чаще всего используют серийные источники постоянного тока (сварочные выпрямители) с крутопадающей вольтамперной характеристикой и силой тока от 500 до 1000 А . При этом напряжение холостого хода используемого выпрямителя должно быть больше 60 В. Это позволяет легко зажигать дугу и поддерживать стабильное ее горение. Строжку стали осуществляют на обратной полярности («+» на электроде), а строжку цветного металла и серого чугуна на прямой полярности («-» на электроде).

Для воздушно-дуговой строжки сжатый воздух должен подаваться под давлением около 0,7 МПа, а его расход должен быть около 600 -1500 л/мин. При этом, воздух должен быть очищен от воды и масла, что позволяет достигать наилучшей чистоты реза и удаления расплавленного металла из зоны строжки.

Перед началом строжки вылет угольного электрода должен составлять не более 150мм, а вентиль подачи воздуха должен быть открыт. При строжке ширина получаемой канавки должна быть на 2-3 мм больше диаметра электрода, угол наклона электрода должен составлять 45-55°, а скорость перемещения электрода — 510-1000 мм/мин. Скорость перемещения электрода и угол его наклона оказывают непосредственное влияние на производительность процесса, а также на глубину, ширину и качество поверхности канавки. При необходимости получения канавки с глубоким профилем следует выполнять послойную строжку при оптимальном положении электрода.

При оценке расхода угольных электродов следует учитывать силу тока, сечение и химический состав электрода, а также глубину строжки. На практике значение расхода угольных электродов лежит в пределах 65 -150 мм на метр канавки.

Основным преимуществом воздушно-дуговой строжки угольным электродом перед газокислородной резкой заключается в том, что позволяет удалять дефекты в сварных швах и литье во всех пространственных положениях. При этом становиться возможным удалять прихватки из корня шва, дефекты лицевой и обратных сторон сварного шва без повреждения основного металла.

Описание технологии

В начале работы (как перед сваркой, так и перед строжкой) всегда проводится подготовка. Она включает в себя зачистку сварочной зоны поверхности детали. Зачистка проводится наждачной бумагой, шлифовальной машинкой или напильником.

Убираются все очаги коррозий, включения чужеродных материалов, загрязнения, неровности. После этого поверхность обрабатывается обезжиривающей жидкостью. От качества зачистки будет зависеть качество сварочного соединения.

Уровень силы тока выставляется в зависимости от диаметра электрода. При размере в 4 мм сила тока должна достигать 150-200 Ампер. Если размер стержня больше – сила тока увеличивается, если меньше – уменьшается.

Для стабильности работы дуги стоит настраивать постоянный тип тока. Полярность устанавливается отрицательная. Это также понизит расход материала.

Для улучшения плотности шва и стабилизации дуги при строжке и сварке применяется флюс. Они существуют нескольких типов: порошок, паста, жидкость. Использовать можно любой, однако для применения в домашних условиях больше подходит форма пасты или жидкости.

Для лучшего эффекта флюс должен включать в себя ионизирующие вещества. Сам флюс наносится на сварочную поверхность и распределяется тонким равномерным слоем.

Далее присадочный элемент вставляется в держак, разжигается дуга и формируется сварочная ванна. Поджиг дуги производится постукиванием (чирканьем) кончика рабочего элемента по металлической поверхности.

Во время работы видимая часть присадочного элемента не должна превышать 7 см. Продвижение вдоль стыка должно быть равномерным, с учетом плавления кромок и формирования соединения.

Сваривание деталей, а также строжка угольным электродом применимо в домашних условиях, однако для этого нужно использовать аппаратуру заводского производства. Самодельные агрегаты для такой сварки не подойдут ввиду отсутствия возможности настройки силы тока.

Строжка

Строжка является разновидностью тепловой резки металлов. Она применяется при разделке корня сварного шва для последующей подварки, для выплавки дефектных участков сварных швов и пороков в отливках, для удаления приварных временных сборочных приспособлений и т. п. Существует несколько способов строжки, из которых наиболее распространенными в корпусных цехах судостроительных заводов являются газовая и воздушно-дуговая.

Газовая строжка заключается в том, что подогретый кислородно-ацетиленовым пламенем специального резака обрабатываемый металл частично расплавляется и сжигается в струе режущего кислорода, образующиеся окислы выдуваются на поверхность изделия в направлении строжки. В результате на поверхности металла получается канавка в форме полуцилиндра. Газовая строжка проводится строгачом, отличающимся от обычного резака конструкцией головки и мундштуков. Строгачи снабжены набором сменных мундштуков, устанавливаемых в соответствии с глубиной и шириной разделываемой канавки. Режимы газовой строжки назначают в зависимости от толщины обрабатываемого металла и положения конструкции в пространстве.

Газовую строжку начинают с нагрева места начала выплавки до светло-красного каления. При этом ось конца мундштука наклоняют на 60—70° к поверхности обрабатываемого листа так, чтобы светящееся ядро пламени строгача почти касалось поверхности листа. После нагрева участка, с которого начинается плавка, до светло-красного каления, конец мундштука отводят на 10—15 мм от поверхности листа и после пуска режущего кислорода, уменьшив угол наклона мундштука на 20—30°, выполняют строжку. В процессе строжки расстояние от лунки расплавленного металла до конца светящегося ядра подогревательного пламени сохраняется постоянным (10— 20 мм).

Изменяют размеры канавки, не только применяя мундштук другого номера, но и изменяя режимы строжки; увеличивают глубину канавки, повышая давление кислорода, уменьшают глубину канавки, уменьшая угол наклона мундштука.

В последнее время вместо газовой получает все большее признание воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на расплавлении металла электрической дугой, горящей между угольным электродом и обрабатываемой деталью. Расплавленный металл удаляется из образовавшейся канавки струей сжатого воздуха, направляемой параллельно электроду.

Установка для воздушно-дуговой строжки (рис. 7.7) состоит из сварочного генератора и электрододержателя — строгача с присоединенными к нему кабелем и шлангом, по которым подается электрический ток и сжатый воздух. Строгач состоит из ручки, воздушной трубки с вентилем и головки для крепления электрода. К рукоятке подключен воздушный шланг, внутри которого проходит электрический кабель. В качестве электродов применяют сварочные угольные электроды диаметром 6, 8 и 10 мм с омедненной поверхностью. Покрытие медью способствует равномерному сгоранию электродов, уменьшению их расхода и большей устойчивости процесса строжки.

Воздушно-дуговая резка применима в домашних условиях. Однако, как и при других обработках, при резке важно соблюдать безопасность.

Перед тем, как приступать к работе по сварке и строжке, проводится проверка исправности оборудования. А также подготовка металла – зачистка и обезжиривание. После этого проводится настройка режима сварки, выставляются параметры силы тока.

Не стоит настраивать высокие показатели этого параметра. Завышенная сила тока быстро испарит медное покрытие присадочного материала. Это повлияет на качество и равномерность расплавки тела детали.

Помимо сварочного оборудования проводится подготовка баллона со сжатым воздухом. Он не должен иметь повреждения и вмятины.

Удостоверившись в исправности баллона, проводится настройка давления. Для воздушно-дуговой строжки достаточно четыре-шесть бар.

Присадочный элемент вставляется в держак так, чтобы видимая часть не превышала длину в 10 см. Подается воздух, поджигается дуга.

После формирования сварочной ванны сжатый воздух направляется в рабочую зону. Обе части обработки должны проводиться равномерно.

Воздушно-дуговая строжка металла. Сварка медных контактов

Данная технология к сварке имеет второстепенное отношение, но в сварочном производстве широко применяется на серьезных предприятиях, которые занимаются металлоконструкциями или литейным производством. Изобретение именуется воздушной строжкой и используется она для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтроль.. Дело все в том, что при сварке больших толщин, когда провар металла достигает 30 мм и более, возможный внутренний дефект шва может располагаться на большой глубине ( читайте статью о методах дефектоскопии сварных швов). Конечно, добраться до этого дефекта можно разными способами, но воздушно-дуговая строжка в этом плане эффективнее всего: производительность и скорость работы увеличивается. Суть процесса заключается в том, что между деталью и угольным электродом зажигается мощная электрическая дуга , под ее воздействием сталь плавится, в то время как сжатый воздух, который подается в зону расплавленной ванны, выдувает жидкий металл. В итоге происходит быстрое удаление отдефектованных участков.

Для того, чтобы осуществить запланированное нужно иметь в наличии следующее:

• инвертор большой мощности минимум от 300А. При большом объеме работ используются аппараты до 1000А; • компрессор от 400л/мин., способный выдавать давление 6-10бар. • угольные омедненные электроды диаметром от 4 до 10 мм, рассчитанные на силу тока от 150 до 550А

Электрод угольный CARBON

• держатель для строжки, который на сленге сварщиков называется «Строгач». выглядит он как держатель электродов, только к месту, куда вставляется угольный электрод, подведен штуцер из которого выходит сжатый воздух. • к строгачу подсоединяется рукав с клеммой, внутри которого находится силовой кабель и шланг, по которому поступает воздух. Клемма подключается к сварочнику, а газовый шланг, соответственно, к компрессору.

Рекомендуемое оборудование: Aurora Pro Stronghold 500, данный инвертор хорошо справляется с поставленной задачей и мощный компрессор Aurora.

Примечание. Графитовый электрод, помимо прочего, удобно использовать для сварки медного кабеля в местах скруток во время разводки электрики. Этот способ позволяет получить надежные контакты, при этом нет необходимости пропаивать их оловом по всей длине скрутки. Достаточно поставить на ее конце одну точку и оплавившиеся провода создают монолитный контакт, который имеет высокую прочность и долговечность.

Угольный электрод плоский 16×4,8×305 мм ArcAir ESAB

Плоский угольный электрод ArcAir 16×4,8×305мм ESAB применяется для резки, строжки и прошивки отверстий в изделиях из нелегированных и низколегированных марок стали, коррозионно-стойких сталей, чугуна и других металлов. С помощью дуги происходит расплавление металла. Удаление расплавленного материала осуществляется мощной струей воздуха, которая также охлаждает угольный электрод.

Щёлкните, чтобы открыть изображение полностью

Описание товара

Омеднённый графитовый электрод, предназначенный для воздушно-дуговой резки и строжки металла. В отличие от OK GPC, данный процесс обладает значительно более высокой производительностью, т.к. расплавленный металл удаляется потоком сжатого воздуха, подаваемого в специальный держатель для воздушно-дуговой строжки под давлением 5-8 бар, при расходе сжатого воздуха от 500 до 1500 л/мин. Это делает его наиболее востребованным для удаления дефектов сварных швов на промышленных предприятиях, а также для удаления прибылей и литниковых систем в отливках. В отличие от автогенной поверхностной строжки, данный процесс применим практически для всех электропроводных материалов. Электрод зажимается в держателе с вылетом около 100-150 мм и по мере сгорания выдвигается из держателя. Угол наклона электрода к обрабатываемой поверхности составляет 45-60°. Скорость строжки обычно варьируется в пределах от 0,5 до 1,0 м/мин. При строжке нержавеющих сталей происходит науглероживание поверхностного слоя, поэтому во избежание потери стойкости металла к межкристаллитной коррозии необходимо механически удалять этот слой. Следует помнить, что процесс воздушно-дуговой резки сопровождается сильным шумом и выбросом расплавленного металла на большие расстояния, поэтому рабочему необходимо защищать не только глаза и коже, но и органы слуха, а также строго соблюдать правила пожарной безопасности. Данные электроды выпускаются как круглой, так и прямоугольной формы, соединяемые — Jointed (позволяющие вставлять один электрод в другой, тем самым сводя к минимуму огарок) и несоединяемые — Pointed, а также подразделяются на предназначенные для работы на постоянном токе прямой полярности и для переменного тока. Электроды с круглым сечением используют, преимущественно, для снятия фасок, строжки канавок и резки. Электроды с прямоугольным сечением применяют для очистки поверхности и устранения поверхностных дефектов на стальных отливках.

Воздушно-дуговая строжка угольными электродами — самый быстрый и дешевый процесс для резки/удаления металла. Угольный электрод необходим для поддержания дуги, чтобы расплавить металл, одновременно мощной струей воздуха сдувается шлак и расплавленный металл. Сжатый воздух также охлаждает угольный электрод. Угольные электроды применяется для резки, строжки, пробивки отверстий в углеродистых, низколегированных и легированных сталях. Комплект оборудования для воздушно-дуговой строжки состоит из компрессора, сварочного выпрямителя, специального держателя — Flair 600, Flair 1600 или K4000 с моно кабелем. OK Carbon обеспечивает пользователю самую высокую возможную эффективного удалением металла на единицу длины электрода и единицу времени.

Сферы применения

сталелитейная промышленность, судостроение, производство металлоконструкций, машиностроение.

Как выполнить сварку и строжку угольными электродами в домашних условиях самому

Это цветные металлы, низкоуглеродистая сталь или чугун, толщина которого не превышает 3 мм. А также при спайке проводов из меди.

Уровень силы тока выставляется в зависимости от диаметра электрода. При размере в 4 мм сила тока должна достигать 150-200 Ампер. Если размер стержня больше – сила тока увеличивается, если меньше – уменьшается.

Во время работы видимая часть присадочного элемента не должна превышать 7 см. Продвижение вдоль стыка должно быть равномерным, с учетом плавления кромок и формирования соединения.

Общая информация о строжке угольными электродами

Такой тип строжки также называется воздушно-дуговым. Эта методика основана на применении сжатого воздуха для разрезания детали.

Воздействие сварочного тока расплавляет тело детали. А разрез производится направленной параллельно струей сжатого воздуха.

В отличие от сварки, строжка угольными электродами применяется для обработки любых типов металлов. Но чаще всего эта методика используется, чтобы разрезать нержавеющую сталь, чугун, никель, алюминий либо медь.

Присадочный элемент вставляется в держак так, чтобы видимая часть не превышала длину в 10 см. Подается воздух, поджигается дуга.

Заключение

Сварка и строжка угольными электродами применяется редко, но обработать этими методиками металл можно. Это достаточно сложная задача.

Однако умение работать с таким типом присадочного материала поможет в обучении другим, более простым методикам.

Читайте также:

- Как вывести из организма ртуть и соли тяжелых металлов

- Конусная труба из металла

- Металлические балки пролетного строения

- Металл не принесет плода

- При взаимодействии какого из металлов с водным раствором хлорида ртути ii образуется ртуть