Вязкость металлов характеристики вязкости

Обновлено: 09.05.2024

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Вязкость металлов характеристики вязкости

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность - способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300 Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Вязкость металлов и сплавов

ВЯЗКОСТЬ МЕТАЛЛОВ И СПЛАВОВ характеризует внутреннее трение между частицами металлов и металлических сплавов в жидком состоянии и пластические их свойства в твердом состоянии. Кроме того, пластические свойства металлов отчасти характеризуются относительным удлинением и поперечным сжатием , определяемыми при испытании на растяжение . При обыкновенной температуре вязкость металла может характеризоваться двумя величинами: 1) скоростью установившегося истечения металла в единицу времени при постоянном давлении и прочих равных условиях (Треска); 2) величиной давления, соответствующей установившемуся истечению, при постоянной скорости деформации (истечения). Н. С. Курниковым и С. Ф. Жемчужным получены (1913 г.) следующие величины для давления истечения (при постоянной скорости истечения твердой струи в 0,00037 см/сек разных металлов в кг/мм 2 поверхности поршня при температуре 15—20°, диаметре поршня в давящем приборе D = 8,66 мм и диаметре выпускного отверстия d = 2,86 мм): калий 0,22, натрий 0,28, литий 1,7, таллий 5,8, свинец 8,8, олово 10,5, висмут 21,0, кадмий 31, цинк 75.

Величина давления истечения колеблется в широких пределах в зависимости от размеров D и d, а также от способа кристаллизации и предварительной термической и механической обработки вещества. Этими же учеными для разных металлов установлено соотношение между давлением истечения и твердостью по Бринеллю: оно колеблется между 2,05 и 2,57 и лишь для свинца может доходить до 3,2. Определением вязкости металлов при высоких температурах впервые занялся Шевнар (Chevenard, 1919 г.). Он предложил характеризовать вязкость металлов скоростью удлинения в единицу времени:

где l0 и I - первоначальная и конечная длина, t - температура, v - скорость удлинения. За предел вязкости металла при этом принимается та предельная нагрузка в кг/мм 2 , при которой еще не получается удлинения по причине одной только вязкости металла (не считая удлинения под влиянием температуры и быстрого удлинения в момент приложения усилия). Для определения вязкости металлов при высоких температурах предложено два типа приборов (вискозиметров): Курно-Сазагава и Обергоффера-Виммера; оба прибора предложены в 1925 году; испытание в них производится в струе азота. В приборе Курно-Сазагава определенный груз, покоящийся на водяной подушке (противодавлением воды компенсируются увеличения усилия на единицу площади поперечного сечения испытуемой проволоки вследствие уменьшения сечения проволоки при ее растяжении), растягивает испытуемую проволоку при разных температурах, причем определяется предел вязкости металла проволоки при каждой данной температуре. Упомянутые авторы и Мацедо Саарес Сильва получили сведенные в табл. 1 значения для предела вязкости металлов, выраженные в кг/мм 2 (работы 1925 и 1928 гг.).

Курно и Мацедо Саарес Сильва в 1928 году подвергли испытанию проволоки из алюминия, дюралюминия и альпаки со следующими результатами (см. табл. 2).

Прибор Обергоффера-Виммера служит для определения вязкости металлов в жидком состоянии. Главная часть прибора - маятник (из огнеупорного материала, длиной в 50 мм и диаметром в 10 мм), опущенный на 20 мм в жидкий металл или сплав, приводится в колебательное движение; по убыванию колебаний судят о вязкости металла при температуре испытания. Измерение отклонений маятника производится посредством зеркальца, подвешенного, как и маятник, на тонких платиновых проволоках. Подсчет абсолютного значения вязкости металла производится по формуле:

где λ0 и λ - логарифмические декременты колебательного движения в воздухе и испытуемом жидком металле или сплаве, δ - удельный вес испытуемого жидкого металла или сплава, η - вязкость, с1, с2, с3 - константы прибора, определяемые путем производства «холостых» опытов с жидкостью, обладающей известной вязкостью.

Обергоффер и Виммер установили влияние разных элементов на вязкость железо-углеродных сплавов, влияние температуры на вязкость чистых железо-углеродных сплавов и исследовали вязкость ряда применяемых на практике бессемеровских и томасовских чугунов; им удалось установить, что фосфор увеличивает вязкость чугуна, но снижает критические точки начала образования твердых растворов; одновременное возрастание содержания серы и марганца увеличивает вязкость сплавов; кремний, по-видимому, повышает вязкость и температуру начала затвердевания сплавов. Далее этими авторами вычислены, по экспериментальным данным, изменения логарифмического декремента с возрастанием содержания разных примесей для чугунов, при содержании углерода в 2,8% (логарифмический декремент 0,0135):

Вязкость

ВЯЗКОСТЬ - внутреннее трение, проявляющееся при наличии относительного движения соседних слоев жидкости или газа и зависящее от сил сцепления между молекулами. Если через s обозначить площадь соприкосновения двух параллельных перемещающихся слоев, а через v - скорость перемещения слоя, то сила f взаимодействия между слоями выразится формулой:

здесь есть градиент скорости в направлении, перпендикулярном плоскости s, а η есть вязкость, или коэффициент внутреннего трения.

Единицы измерения . Из определения вязкости вытекает ее размерность:

Эта абсолютная единица вязкости называется пуазом . Обычно применяют величину в 100 раз меньшую - центипуаз , что особенно удобно для измерительных целей, так как ему равна абсолютная вязкость воды при 20,5°. Для некоторых веществ (применяемых при калибровании) абсолютные вязкости при давлении 760 мм - таковы:

Из жидкостей при 15° одной из наименьших наблюденных вязкостей обладает жидкая СО2 (в критическом состоянии в 50 раз меньше вязкости воды); весьма большой вязкостью обладают касторовое масло и глицерин: при 2,8° вязкость последнего в 2500 раз больше вязкости воды при той же температуре. Еще выше вязкость крепких растворов сахара в глицерине (в 100000 раз больше вязкости воды) и вязкость расплавленного стекла.

Величина, обратная абсолютной вязкости, называется текучестью (нем. Fluiditat) и обозначается через ϕ; ϕ = 1/η. Эрк предлагает абсолютную вязкость называть динамической , в отличие от т. н. кинематической . Последняя получается делением абсолютной вязкости тела на его удельный вес D и обозначается через ν или Vk, причем Vk = 100ν и выражается в кинематических центипуазах. Ее размерность: см 2 /сек. Т. о. Vk = η/D. Удельная вязкость представляет собой отношение вязкости измеряемой жидкости к вязкости воды при 0°:

Все эти единицы вязкости находят применение почти исключительно при научных исследованиях, и только удельной вязкостью пользуются иногда в технике. На практике чаще всего применяют условные единицы: градусы Энглера , секунды Сейболта или Редвуда или градусы Барбье (см. Вязкость масел), последняя величина, собственно, служит выражением текучести.

Измерение вязкости производится в приборах, называемых вискозиметрами . Устройство их основано на следующих принципах: 1) качание помещенного в жидкость твердого тела, поворачивающегося на прикрепленной к его центру проволоке (способ Кулона); 2) падение твердого тела в вязкой жидкости (способ Джонса, основанный на формуле Стокса); 3) вращение тела в жидкости или вращение жидкости в сосуде (торсионный способ); 4) истечений вязкой жидкости из капиллярных трубок (способ Пуазейля). Последний способ основан на следующем законе Пуазейля: если под давлением (р) из капилляра длиной (I) и радиуса (r) за время (t) протечет объем жидкости (v), то

Для точных измерений употребляют обычно приборы Оствальда или Уббелоде. Применяемые капилляры должны быть строго цилиндричны, с возможно одинаковым диаметром по всей длине. В вискозиметре Оствальда (фиг. 1, А) измеряется время истечения точно измеренного (между метками c и d) объема жидкости под давлением собственного веса.

Высота ее и, следовательно, давление постепенно меняются; это служит причиной некоторой неточности, так как для жидкостей с разным удельным весом это изменение давлений будет различно. В вискозиметре Уббелоде (фиг. 1, Б) истечение производится посредством определенного давления воздуха; при этом, кроме измерительного шарика b, откуда вытекает жидкость, имеется совершенно одинаковый компенсирующий шарик b', куда жидкость поступает по мере истечения ее из b. Т. о., если в начале давление было Рвозд.+Ржидк., то к концу оно будет Рвозд.—Ржидк., т. е. избыток давления (р) в начале опыта компенсируется недостатком давления, тоже (р), в конце опыта, и давление истечения в среднем будет равно (Р). Технические приборы основаны на измерении времени истечения определенного объема испытуемой жидкости в условиях строгого постоянства температуры во время опыта. Все они определяют кинематическую вязкость в условных градусах и м. б. переведены в абсолютную кинематическую вязкость по общей формуле Фогеля, пригодной для всех вискозиметров, в которых истечение происходит под влиянием собственной тяжести жидкости:

где а - константа аппарата, зависящая от размеров капилляра, а τ - отношение времени истечения вязкой жидкости и воды при 20,5°.

Вискозиметр Энглера (фиг. 2) имеет следующее устройство.

Измерительный сосуд (а) - цилиндроконический латунный резервуар с крышкой, в которую вставляется термометр (с) для исследуемой жидкости и штифт (b), закрывающий трубку для истечения (с платиновой обкладкой). Внутри сосуда на стенках - три крючка для установления уровня наполнения сосуда; f - термостатический, также латунный, сосуд с мешалкой d; е - ручка мешалки. Перед началом опыта сосуд (а) и особенно трубка для истечения тщательно промываются и высушиваются, (f) заполняется водой (или маслом - для измерения при 100° и выше), которая доводится до желательной температуры. Измерительный сосуд (а), при закрытом штифтом отверстии, заполняется испытуемой жидкостью до крючков и накрывается крышкой. Когда температура жидкости дошла до необходимой высоты (в термостате температура д. б. на 0,5—3,0° выше, в зависимости от температуры измерения), поднимают штифт b. Жидкость начинает вытекать в подставленную мерную колбу. Одновременно пускают секундомер и останавливают его, когда жидкость в колбе достигнет деления 200 см 3 .

Универсальный вискозиметр Редвуда (фиг. 3) состоит из измерительного посеребренного латунного сосуда А с отверстием для истечения В, закрываемым шариком палочки С; D - четыре крыла и Е - ручка мешалки, представляющей собой латунный сосуд, вращающийся вокруг измерительного вместе с термометром F; G - водяная баня со спускным краном Н и насадкой для подогрева I.

Прибор устанавливается по ватерпасу посредством установочных винтов треножника. При закрытом отверстии В наливается масло, чтобы при температуре опыта, показываемой термометром F1, оно достигло конца крючка К. Операции - те же, что и в приборе Энглера, причем измеряется время истечения 50 см 3 жидкости.

Вискозиметр Сейболта (фиг. 4) состоит из бани, снабженной приборами для нагревания (обычно электрической грелкой, газовой горелкой или паровым змеевиком).

Измерительный сосуд укрепляется в крышке, которую для перемешивания можно поворачивать в бане посредством рычагов. Измерительный сосуд (а) представляет цилиндр; уровень жидкости в нем устанавливается автоматически, так как он снабжен закраинами, куда переливается избыток жидкости. Перед наполнением нижнее отверстие закрывается пробкой (b). Тогда между пробкой и капилляром образуется воздушная пробка, мешающая вытеканию жидкости, пока корковая пробка на месте. Определяется истечение 60 см 3 жидкости. В вискозиметрах Энглера, Редвуда и Сейболта уровень жидкости во время измерения меняется. В иксометре Барбье (фиг. 5) истечение происходит при постоянном давлении.

Он представляет собой трубку В (8 мм диаметром), соединенную посредством трубки С с трубкой А (5 мм диаметром). Внутри А концентрически вставлена стальная палочка (а) (точно 4 мм диаметром). Истечение через трубочку D в градуированную бюретку К происходит под давлением столба жидкости в 100 мм (разность уровней между нижними точками начала трубок D и F у воронки G, куда жидкость постепенно поступает из воронки-резервуара Н).

Кроме описанных, за последнее время в технику начали проникать вискозиметры, основанные на других принципах. Все технические вискозиметры применяются преимущественно при исследовании масел, нефтепродуктов, а также коллоидов.

Влияние температуры на вязкость очень велико. Вязкость жидкостей сильно падает с температурой и тем быстрее, чем выше величина вязкости. Известна лишь одна аномалия: вязкость воды между 4 и 5° немного возрастает. Общей формулы зависимости вязкости от температуры не существует. В простейшем случае вязкость падает обратно пропорционально температуре: η = а/Т, т. е. текучесть растет пропорционально температуре: ϕ = а'∙Т, что и было показано Бачинским для ртути; обычно, однако, зависимость сложнее; хорошо применима, особенно к нормальным неассоциированным жидкостям, такая формула Бачинского: η = а/Т 2 . Для неассоциированных жидкостей общей зависимостью вязкости от температуры является формула Бачинского (1913 г.):

где V - молекулярный объем при данной температуре, с, w - константы, особые для каждой жидкости, причем w соответствует константе b в формуле Ван-дер-Ваальса, т. е. связана с размещением свободного пространства между молекулами (V—w); V меняется с температурой, в зависимости от чего меняется и η. Денн (1927 г.) предложил формулу, хорошо согласующуюся с данными для многих веществ различных классов, но еще не подвергнутую широкой проверке:

где А и Q - константы. Денн выводит формулу из основных положений учения о диффузии. Примером влияния V на вязкость может служить касторовое масло (в пуазах):

Влияние давления на вязкость значительно меньше, что объясняется меньшим влиянием его на изменение свободного пространства между молекулами. Вязкость несколько возрастает с повышением давления, притом тем быстрее, чем сложнее молекула. Исключением является вода, у которой при температуре ниже 25° с повышением давления вязкость слегка падает. Пример . Изменения вязкости касторового масла от давления:

Вязкость растворов и смесей . Вязкость водных растворов бывает иногда выше, иногда ниже вязкости воды, например, вязкость растворов галоидных и азотнокислых солей калия и аммония при низких температурах меньше, при высоких - больше вязкости чистой воды.

В случае однородных смесей двух нормальных жидкостей текучесть ϕ = 1/η обладает аддитивностью, как показал Бачинский, исходя из своего закона и основываясь главн. обр. на экспериментальном материале Торпе и Роджерса. Из формулы Бачинского: ϕ = k(V—w) видно, что собственно не вязкость, а обратная величина – текучесть - аддитивна для жидкой смеси, если концентрацию выражать не в весовых, а в объемных %; если же сжатие при смешении не велико, она сводится лишь к изменению объема w, «занятого молекулами». При этом, если для смеси написать зависимость от Т (через V), то в ней w будет аддитивно слагаться из значения w для чистых компонентов смеси, константа же k (=1/c) связана с концентрацией значительно более сложной зависимостью. Изменение константы с, являющейся мерой межмолекулярных сил, с концентрацией смеси может служить для отыскания образующихся в смеси химических соединений компонентов. Связь между вязкостью и химическим строением жидкости была гл. обр. изучена Торпе и Роджерсом (1894 г.) на большом экспериментальном материале. Оказалось, что текучесть ϕ или выражение ηМ/D, т. е. молекулярная кинематическая вязкость (М - молекулярный вес), м. б. аддитивно вычислены из постоянных значений для отдельных групп атомов и других элементов структуры, например, двойных связей, входящих в молекулу; так, при введении в молекулу одной группы СН2, т. е. при переходе в гомологическом ряду от одного члена к последующему, ηМ/D возрастает на 0,08 абсолютных единиц. В противоположность неассоциированным жидкостям (углеводороды, галоидопроизводные и др.), у жидкостей ассоциированных текучесть ϕ и ηМ/D не слагаются аддитивно из значений для компонентов молекулы. Уклонения от аддитивности могут служить для вычисления факторов ассоциации. Вальден показал, что произведение из предельной эквивалентной электропроводности μ∞ данного электролита (при бесконечном разведении) на вязкость растворителя η∞ есть постоянная, не зависящая от природы растворителя:

Величина Const не зависит также и от температуры, как было показано Вальденом и Сахановым. При расчетах степени диссоциации α электролита по данным электропроводности надо вводить поправку на вязкость:

здесь η и μ относятся к данному раствору, а η∞ и μ∞ - к бесконечному разведению.

Вязкость коллоидов , например, эмульсий, зависит не только от природы среды и дисперсной фазы, но и от эмульгатора. С повышением содержания дисперсной фазы вязкость обычно повышается тем сильнее, чем больше степень дисперсности. Вязкость эмульсий обычно вычисляется по формуле Эйнштейна:

где η - вязкость эмульсии, η0 - вязкость дисперсионной среды и V - объем глобул в единице объема эмульсии.

Применение вязкости . В теории - для изучения молекулярного строения жидкостей, их ассоциации, строения коллоидов; в практических областях - как один из физических методов анализа в чистой и прикладной химии, при решении гидродинамических вопросов вообще, в частности - турбулентного движения, скорости распределения потоков, падения давления в гладких и шероховатых трубах, при расчете трубопроводов и особенно нефтепроводов. Большое значение вязкость имеет в области теплопередачи, так как она в сильной степени зависит от движения струй, которые, в свою очередь, связаны с вязкостью. Наконец, в области учения о смазке и при оценке нефтепродуктов часто пользуются определениями вязкости.

Для быстрого нахождения вязкости смесей двух минеральных масел любой вязкости от 2 до 50 °Е весьма удобна вискограмма Молина (фиг. 6), на которой А обозначает вязкость в °Е одного из смешиваемых масел, а объемный % его в смеси указан в верхней части вискограммы; В - вязкость другого смешиваемого масла, и объемный % его в смеси указан в нижней части вискограммы. Вискограмма применима при любой температуре, но одинаковой как для смешиваемых масел, так и для их смеси. Ею пользуются следующим образом.

1. Нахождение вязкости смеси масел , когда даны их вязкости и % содержания в смеси . Пример. Масло А с вязкостью 35°Е—30%; масло В с вязкостью в 6,5°Е—70%. Натягивают нитку между точками, отвечающими «35» по левой вертикальной линии и «6,5» - по правой. Пересечение нитки с вертикальной линией «30% А» (или «70% В») происходит на горизонтали «10,1». Искомая вязкость смеси равна 10,1 °Е.

2. Нахождение соотношения смешиваемых масел по заданным вязкостям компонентов и их смеси . Пример. Из масел с вязкостью 25°Е и 5°Е составить смесь с вязкостью 6,6°Е. Нитку протягивают между точками «25» на вертикали А и «5,0» на вертикали В. Точка ее пересечения с горизонталью «6,6» отвечает «20% А». Для приготовления смеси надо взять 20% масла А.

3. Нахождение вязкости одного из масел по заданным вязкостям смеси, другого масла и содержанию последнего в смеси . Пример. Составить смесь с вязкостью 5°Е из масла с вязкостью 3,0°Е, при содержании его в смеси - 60%. Нитку протягивают от точки «3,0» вертикали А так, чтобы она пересекла вертикаль «60% А» в месте ее пересечения с горизонталью «5,0». Вертикаль В нитка пересекает в точке «16». Другой компонент (40%) должен иметь вязкость 16°Е. Нитку надо натягивать тщательно. Вместо нитки можно употреблять правильную линейку. При соблюдении этих условий и тщательности установки и отсчета точек расхождение с таблицами Молина-Гурвича не превышает 1% от определяемой величины.

Характеристика пластичности и вязкости металлов

Пластичность – способность металла изменять форму и размеры без нарушения сплошности.

Используется при различных видах обработки металлов давлением:

Ковке, штамповке и т.д.

Относительное удлинение (измеряется в %)

δ =Lк и L0 – Конечные и начальные длины

Относительное сужение (измеряется в %)

ψ =F0 и Fк – начальная и конечная площади поперечного сечения

Ударная вязкость определяется как работа затраченная на деформацию и разрушение образца, отнесенная к площади поперечного сечения. КС=К/S.

Каков механизм кристаллизации ме? Механизм процесса кристаллизации можно представить в виде двух элементарных процессов:

1) Образование в жидкости центров кристаллизации (зародышей, мельчайших твердых частиц).

2) Рост кристаллов из образовавшихся зародышей.

Влияние нагрева на структуру и св- ва деформированного ме.в случае холодной деформации возрастает твердость, а в случае горячей деформации тв возрастает незначительно т.к происходит два процесса деформация + рекристаллизация.

Что влияет на процесс кристаллизации ме? Влияет скорость охлаждения. Из приведенной на зависимости видно, что при малых скоростях охлаждения и малых степенях переохлаждения (например, ΔT1 и V1) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла. Если же кристаллизация происходит при больших скоростях охлаждения и больших степенях переохлаждения (ΔT2, V2), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый .

Суть процесса рекристаллизации. Заключительным и сильно действующим процессом, переводящим наклепанный металл в устойчивое состояние, являетсярекристаллизация – процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы. Рекристаллизация заключается в зарождении новых, более совершенных зерен и их росте за счет менее совершенных, т.е. рекристаллизация является диффузионным процессом, протекающим во времени.

Чем отличается сорбит от троостита и перлита? Тростит- дисперсная структура образующаяся при температуре при 550-600. сорбит- дисперсная структура образующаяся при температуре до 600-650. перлит- грубая смесь кристаллов Ф и Ц.

Холодная и горячая деформация.Холодная деформация – деформация металла, которая осуществляется при температуре ниже температуры рекристаллизации. Горячая деформация – деформация металла, которая осуществляется при температуре выше температуры рекристаллизации.

Что такое модификатор и их типы?Ввод в жидкий ме примесей в виде мелких нерастворимых в расплаве частиц для увеличения числа центров кристаллизации. Виды:

Формирование структуры ме при их кристаллизации.Структура доэвтектоидных сплавов содержащих С от 2,14 до 4,3% состоит из аустенита и ледебурита. Структура заэвтектоидных сплавов содержание С>4,3% состоит из ледебурита и первичного цементита. Структура эвтектоидных сплавов содержащих С=4,3% состоят из ледебурита. Структура сплавов содержащих С

Вид отжига 1-ого рода и их характеристика. Отжиг рекристаллизационный (отжиг 1-го рода) применяется для изделий при холодном их деформировании — при производстве холоднокатаной стальной ленты и деталей глубокой вытяжки с целью восстановления мелкозернистой, равновесной, мягкой и вязкой структуры наклепанного металла. Рекристаллизационный отжиг осуществляется путем нагрева стали до температуры 650—700°С (ниже критической точки Ая), выдержки при этой температуре и последующего медленного охлаждения.

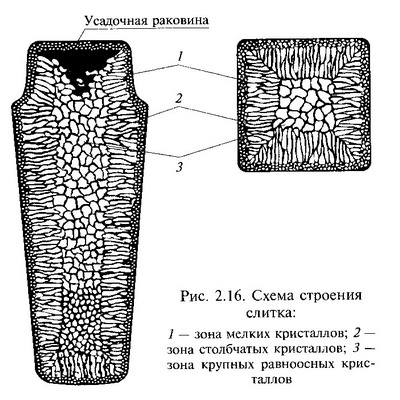

Строение механического слитка. Дендритное строение кристаллов является типичным для литого металла. Кристаллизация жидкого металла начинается у стенок изложницы. При этом весьма интенсивное охлаждение приводит к образованию огромного числа центров кристаллизации. Из-за большой скорости охлаждения образовавшиеся кристаллы не успевают вырасти, поэтому первая зона слитка имеет мелкозернистое строение . После образования первой зоны условия кристаллизации изменяются. Снижение температур охлаждаемого металла и повышение температуры стенок изложницы приводят к уменьшению скорости охлаждения. Для этой стадии кристаллизации характерен направленный отвод теплоты перпендикулярно стенкам изложницы. Кристаллы, образующиеся в этот момент, растут перпендикулярно стенкам изложницы внутрь жидкого металла. Это приводит к образованию второй зоны слитка — зоны столбчатых кристаллов. В процессе дальнейшей кристаллизации направленность отвода теплоты теряется, скорость охлаждения значительно уменьшается, поэтому в центральной части слитка образуются крупные равноосные кристаллы. По мере кристаллизации металла примеси оттесняются в жидкую часть. Это предопределяет неравномерное распределение элементов как в микрообъеме, так и в различных зонах слитка. Неравномерное распределение химических элементов в объеме металла называется ликвацией.

Что такое рекристаллизация?Это процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы.

Металлические сплавы . Понятие фазы и компонента. Виды взаимодействия компонентов сплава. Фаза – это однородная часть сплава, отделённая границей раздела, при переходе через которую кристаллическая решётка, химический состав и свойства резко изменяются. Сплавы- тв в-ва, которые получают сплавлением двух или более элементов. Компонент- в-ва, образующие систему. Виды: механические смеси компанентов, твердые растворы компанентов, химические соединения компанентов.

Диаграммы состояния сплавов, их назначение и методы создания. Графическая зависимость, содержащая эту информацию, и является диаграммой состояния. Виды: Диаграмма состояния сплава с полной нерастворимостью компонентов твердом состоянии (I рода). Диаграмма состояния с полной растворимостью компонентов в твердом состоянии (II рода). Диаграмма с ограниченной растворимостью компонентов в твердом состоянии (III рода). Диаграмма состояния для сплавов с устойчивым химическим соединением компонентов (IV рода). Диаграмма состояния сплавов с полиморфным превращением компонентов.

Диаграммы состояния позволяют получать разностороннюю информацию о сплавах. С их помощью можно судить о литейных свойствах сплавов и, соответственно, о возможности получения из них отливок, о склонности сплавов к внутрикристаллической ликвации и ликвации по удельному весу при кристаллизации, о пластичности различных сплавов и возможности их пластического деформирования при изготовлении изделий. Чаще всего для построения диаграмм состояния металлических систем используют термический анализ, основанный на том, что плавление, кристаллизация и все структурные изменения сплавов в твердом состоянии происходят с тепловыми эффектами (с поглощением или выделением тепла). Следовательно, снимая кривые нагрева или охлаждения сплавов разного состава какой-либо системы, можно зафиксировать температуры, при которых происходят те или иные изменения в структуре. Если затем эту информацию представить графически в координатах «температура - состав сплава», то получится диаграмма состояния системы.

Можно установить: возможность проведения термической обработки и ее режимы., температуру литья, температуру горячей пластической деформации. Строят: по кривым охлаждения сплава(термический анализ), изменения удлинения образцов при охлаждении, наблюдение микроструктуры, рентгеновским методом.

Описать процесс плавления и кристаллизации ме.Кристаллизация- процесс порехода вещества из жидкого состояния в тв. Процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Плавле́ние —это процесс перехода тела из кристаллического твёрдого состояния в жидкое. Плавление происходит с поглощением удельной теплоты плавления и является фазовым переходом первого рода. тело разорвать часть межатомных связей и из упорядоченного состояния (кристалл) перейти в неупорядоченное (жидкость).

Диаграммы состояния сплавов с полной растворимостью компонентов в тв состоянии.

Что такое усталость и ударная вязкость?Усталость- разрушение под действием повторных или знакопеременных нагрузок. Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Диаграммы состояния сплавов с полной нерастворимостью компонентов в тв состоянии.

Сущность закалки сталей. Сущность закалки заключается в получении перенасыщенного твердого раствора. Практическая цель закалки конструкционных инструментальных сталей – достижение высокой прочности и высокой твердости.

Диаграммы состояния сплавов с ограниченной растворимостью компонентов в тв состоянии.

Виды отжига 2-ого рода и их характеристика. Отжиг второго рода предназначен для изменения фазового состава. В зависимости от температуры нагрева отжиг бывает: а) полный отжиг проводится для доэвтектоидных сталей для исправления структуры при их нагреве на 30 ̊- 50 ̊ С выше кристаллической температуры А3, б) неполный отжиг проводится для заэвтектоидных сталей при их нагреве на 30 ̊- 50 ̊ С выше критической температуры А1. В структуре сохраняется цементит вторичный, который при отжиге приобретает сферическую форму (сфероидизация). Неполный отжиг является обязательным для инструментальных сталей.

Читайте также: