Выход для жидкого металла

Обновлено: 08.05.2024

Существующие методы получения металлических порошков можно подразделить на две группы:

1) получение порошков из металла в твердом, жидком или газообразном состоянии (механические, физико-механические и физические методы);

2) получение металлических порошков из соединений металлов (физико-химические методы).

К наиболее важным методам первой группы относятся: а) различные способы механического измельчения в порошок компактных или грубо измельченных твердых металлов; б) способы распыления в порошок расплавленных металлов.

Наиболее распространенным методом второй группы является получение порошков восстановлением окислов металлов. Менее распространены электролиз и термическое разложение карбонильных соединений металлов.

Измельчение в мельницах обычного типа. Механическое измельчение можно производить в обычного типа шаровых или молотковых мельницах. Для ковких металлов оно приводит не к дроблению, а к расплющиванию частиц, и поэтому его применяют только в случаях: а) измельчения хрупких и малопрочных скоплении (агломератов) частиц ковкого металла как заключительной операции других методов получения порошков (дробление восстановленной железной губки, измельчение хрупких электролитических осадков железа, размол спекшегося в результате довосстановления измельченного железа); б) измельчения ковких металлов с ослабленной связью между зернами; в) измельчения ковких металлов, которым искусственно придана хрупкость (например, дробление сплава железа и никеля — пермаллоя облегчается примесью незначительных количеств серы).

На рис. 1 показана схема молотковой мельницы, применяемой для дробления спекшихся кусочков железного порошка размерам 2—1 мм.

Недостатком измельчения металлов в обычного типа мельницах является также загрязнение порошков продуктами истирания стальных шаров и футеровки мельниц.

Измельчение в вихревых мельницах. Вихревая мельница (рис. 2) состоит из футерованного износоустойчивой марганцовистой сталью кожуха 1, в котором вращаются с большой скоростью (3000 об/мин) в противоположных направлениях два пропеллера 2, отлитых также из марганцовистой стали. Раздробляемый материал загружают в бункер 4 в виде грубоизмельченных кусочков (обрезков проволоки, стружки и т. п.), которые, сталкиваясь один с другим при большой скорости в вихревых потоках, дробятся на частицы размером от 0,02 до 0,4 мм. Мельница имеет приспособление 3 для воздушной сортировки порошков по размерам частиц. Кожух снабжен водяной рубашкой и охлаждается проточной водой для предохранения порошков От перегрева при измельчении. Для размола в атмосфере защитного газа имеется специальная подводка.

В более усовершенствованной конструкции вихревой мельницы поток воздуха подводится из центробежного вентилятора в кожух мельницы и разбивается билами, которые смонтированьи на одном валу с вентилятором.

В вихревой мельнице новой конструкции, разработанной Т. Окашура и К. Иганаки, встречные вихревые потоки вызываются быстрым вращением (2400 об/мин) расположенного эксцентрично к кожуху червячного вала, одна половина которого имеет правую, а другая — левую резьбу.

Основные преимущества вихревого размола: 1) порошок не загрязняется металлом дробящих тел. например стальных шаров, и 2) частицы порошка расплющиваются и теряют шероховатость в меньшей мере, чем при размоле в обычных мельницах.

Структура частиц порошков зависит от длительности вихревого размола. При кратковременном размоле (2—10 мин. иногда даже до 30—40 мин.) обрезков проволоки и стружки получают частицы преимущественно сферической формы, в табл. 1 показано влияние условий paзмола в вихревой мельнице на выход сферических частиц для случая измельчения обрезков проволоки различных металлов.

При более длительном вихревом размоле частицы ковкого металла сплющиваются и обычно имеют характерную форму тарелки с загнутыми краями (рис. 3).

Для улучшения прессуемости и снятия наклепа порошки отжигают в защитной среде (железные порошки в течение 1—2 час. при 800—1000°).

Производительность, вихревой мельницы с двигателем мощностью 20 квт около 7—10 кг/час (в зависимости от крупности порошка). Расход энергии на 1 кг порошка 2,5—3 квт*ч. Один рабочий может обслуживать одновременно несколько мельниц.

Получение железных порошков вихревым измельчением менее экономично и требует более высоких капиталовложений, чем получение распылением жидкого металла и восстановлением.

Первоначально измельчение металла в порошок распылением его в жидком состоянии применяли для сравнительно легкоплавких металлов — олова, свинца, цинка, алюминия, меди и их сплавов. За последние 15 лет в крупном производственном масштабе этими методами получают также железные порошки.

Для получения грубых порошков с частицами сферической формы размером 0,5—3 мм применяется наиболее простой способ — гранулирование при литье в воду. На рис. 4 схематически показана установка Реннерфельта — Каллинга для гранулирования малоуглеродистого чугуна с незначительным содержанием кремния. Расплавленный чугун гранулируется при литье в воду на вращающийся диск. Полученная дробь обезуглероживается при отжиге в атмосфере СО—СО2 во вращающейся печи.

Весьма интересен способ центробежного распыления, который совмещает распыление жидкого металла с механическим воздействием на частицы. Принципиальная схема распыления по этому способу показана на рис. 5. Тонкая струя расплавленного металла вытекает из сопля, окруженного рубашкой, в которую подается вода под давлением около 5 ат. Поток воды увлекает металл на быстро вращающийся диск (около 3000 об/мин) особой конструкции, снабженный специальными насадками для разбивания частиц порошка. Благодаря такому механическому воздействию частицы порошка получаются не гладкой сферической формы, как гранулированная дробь, а с шероховатым профилем. Размер частиц 20—400 мк. Типичный ситовый анализ железного порошка, полученного центробежным распылением, приведен ниже:

Большое распространение получило производство железного порошка распылением по методу Маннесмана (рис. 6). Исходным материалом является стальная стружка (можно с некоторым изменением схемы пользоваться также чугунной стружкой). К стружке добавляют 4% окалины для удаления кремния, 0,5% извести для удаления серы и образования шлака и 8% коксовой пыли. Расплавленную шихту распыляют сжатым воздухом в специальном агрегате с соплом. При этом железо частично окисляется в окалину, а углерод в СО2 и СО. Частицы распыленного металла собираются в водяной ванне. Порошок, содержащий около 6% О2 и 4% С, выгружают из выдвижных приемников, сушат и отжигают при 900° главным образом в «собственной» восстановительной атмосфере, образующейся в результате взаимодействия окислов И углерода, содержащихся в отжигаемом порошке. Во избежание окисления при охлаждении рекомендуется также некоторая подача защитного газа извне. Устройство камеры распыления показано на рис. 7. Сжатый воздух подается в камеру по двум каналам под давлением 4—6 ат. Из камеры воздух выходит с большой скоростью через узкую кольцеобразную щель, имеющую форму сопла Лаваля. Струя металла при 1350° вытекает через корундовое сопло в камеру распыления и разбивается сжатым воздухом.

Расчет выхода жидкого металла

Выход жидкой стали qм 1 определяется ее балансом:

1. Масса чугуна и лома (завалки) - qм зав =100кг

2. Массв железа восстановленного из оксидов –

Масса железа перешедшего в шлак в виде оксидов - qFe ок

qFeO =12 *14,671* 10 -2 =1,761кг

qFe2O3 =6 *14,671* 10 -2 =0,88кг

qFe ок =1,761* 0,78 +0,88* 0,7 =1,99кг

Масса удаленных примесей состоящих из суммы основных, кг:

Потери металла в виде корольков шлака (принимаем их величиной в 3%) составят :

Потери металла с выбросами (принимаем 2%) составят:

2.10 Потери металла с пылью (угар)

Эти потери составляют:

Feп =75% -содержание железа в пыли, qп =100г/м^3 - содержание пыли в газе.

Объем газа находим по формуле:

Масса железа теряемая с пылью:

qFe п =10 -5 *5,423* 75*100=0,407кг

qмл =0,989кг - масса ржавчины (окалины) и мусора в ломе

qмшл =0,8кг - масса миксерного шлака и определяем выход жидкой стали

2.11 Остаточное содержание примесей в металле

Остаточное содержание марганца в металле находим как:

Т =tгот + 273 =1629,08+ 273 =1902,08°К

Mn=1.641

Остаточное содержание фосфора в металле:

Остаточное содержание серы в металле:

2.12 Расчет количеств удаляемых примесей из металла

2.13 Расход дутья и продолжительности продувки

Расход кислородного дутья на основе рафинирования определяем как:

где: О2 д =99,5% - содержание кислорода в дутье

UO2 =0,9- коэффициент усвоения кислорода дутья ванной

Значения остальных величин определяем предварительным расчетом.

Расход кислорода на окисление углерода находим по формуле:

Расход кислорода на образование оксидов железа шлака составит:

qO2 S [FeO] =10 -4 *14,671*(30*6,71284+22,2*13,4331)=0,733кг

В окислительных процессах участвует также кислород извести в виде СО2, количество которого определяем по зависимости:

qО2 изв =36,4 * 10 -4 *8,357* 0,8 *9=0,219кг

Поступление кислорода в ванну из других источников определим как :

qО2 др =10 -2 * (30 * qFe2O3 др + 22,2 * qFeO др )

qО2 др =10 -2 * ( 30 *0,896+ 22,2 *0,219) =0,317кг

тогда расход дутья составит:

Определим теперь продолжительность продувки:

Принимаем интенсивность продувки iO2 =4м 3 /т*мин

Раздел: Промышленность, производство

Количество знаков с пробелами: 34741

Количество таблиц: 6

Количество изображений: 0

Похожие работы

. = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг .

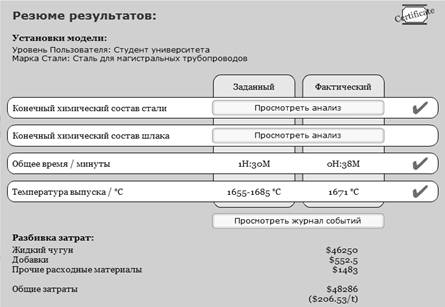

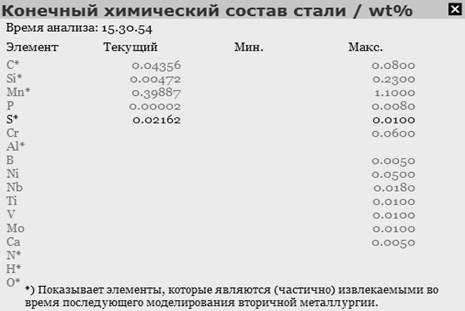

. использования охладителей. Температура металла на выпуске ОС Фактическая 1671 Целевая 1655-1685 Величина перегрева 0 3. Результаты Вывод В результате моделирования выплавки стали кислородно-конвертерным процессом была получена на выходе сталь с требуемым химическим составом и температурой с небольшим отклонением по содержанию серы. Это связано с тем, что .

. рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из .

. шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок. Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры. .

Технологические взрывы в металлургическом производстве

Взрывы, возникающие в ходе технологического процесса производства металлов и сплавов, называются технологическими. К ним относятся взрывы при контакте расплавленного металла и шлака с водой, взрывы газо- и пыле-воздушных смесей, а также порошков металлов и сплавов. Высокая вероятность возникновения взрыва существует во всех основных металлургических цехах. Так, в доменном производстве взрывы возникают при контакте расплавленных металла и шлака с водой, при о воде доменного газа и подаче в доменную печь природного газа (взрывы газо-воздушных смесей). При применении в ряде случаев угольной пыли и вдувании ее в доменную печь возможны взрывы пылевоздушных смесей и т. п.

В сталеплавильном производстве возможны взрывы газов, порошков металлов и сплавов-раскислителей, экзотермических смесей, утепляющих засыпок; в прокатном производстве — взрывы паров смазочных материалов, газо-воздушных смесей и др. Взрывы паров смазочных материалов, строго говоря, нельзя отнести к категории технологических, однако они влияют на ход технологического процесса.

Технологический взрыв отличается рядом характерных особенностей от других видов взрывов, даже если последние вызывают аварийную остановку оборудования или технологического процесса. При возникновении технологического взрыва в нем непосредственно участвуют компоненты технологического процесса, обусловливающие обычно нормальное протекание процесса и работу оборудования. Технологический взрыв приводит к резкому изменению параметров процесса, неустойчивой работе оборудования, что вызывает необходимость его остановки. Экономические потери вследствие технологического взрыва в связи с потерями производства во много раз выше затрат на восстановление оборудования и ликвидацию последствий разрушения.

Технологические взрывы органически связаны с технологией производства и работой оборудования, поэтому их следует рассматривать как экстремальные отклонения параметров безопасности производственного процесса.

1. Взрывы при контакте расплавленных металла и шлака с водой

1.1 Механизм и кинетика взрыва

При контакте расплавленных металла и шлака .с водой происходит взрыв, что объясняется физико-химическими свойствами воды, изучение которых позволяет раскрыть сущность механизма и кинетику такого рода взрыва. Соприкосновение воды с расплавленным металлом и шлаком приводит к мгновенному испарению ее, сопровождающемуся резким увеличением объема и давления.

При атмосферном давлении вода закипает при 100° С и весь процесс парообразования идет при температуре кипения. При нагревании воды выше 100° С в замкнутом пространстве интенсивность испарения несколько снижается, что объясняется свойством воды при высоких температурах изменять режим кипения. Так, в интервале 100—300° С режим кипения имеет пузырьковый характер, т. е. на поверхности идут образование мелких пузырьков пара, их отрыв, поднятие на поверхность и переход в газовую фазу. При более высокой температуре режим кипения усиливается и переходит в пленочный; при этом паровые пузыри сливаются в сплошную паровую прослойку между поверхностью нагрева и водой, что препятствует передаче тепла другим слоям воды.

Температура кипения воды зависит от давления над ее поверхностью: с ростом давления температура кипения повышается. Так, при давлении 490 кПа вода начинает закипать при температуре 151,1° С. Если внезапно давление над поверхностью воды снизится до атмосферного, вода окажется перегретой на 51°С и мгновенно превратится в пар, объем которого примерно в 1600 раз больше объема воды. Такое превращение носит взрывообразный характер.

Энергия взрыва при контакте расплавленного металла или шлака во много раз превышает энергию рабочего пара при расширении даже при коэффициенте полезного действия, равном 100%. Это объясняется физико-химическими свойствами воды. Соотношение масс водорода и кислорода в воде составляет 11,19 и 88,81%, т. е. содержание кислорода в воде больше, чем в любом другом соединении. При нормальных условиях (атмосферном давлении и температуре 20° С) диссоциация воды не протекает. При повышении температуры до 1500° С скорость разложения воды возрастает, однако до 2000° С интенсивность разложения незначительна, так как вода является химически стойким соединением. Лишь при достижении 4000° С вода разлагается на газообразные водород и кислород, что сопровождается взрывом. В этом случае содержание водорода значительно больше, чем при диссоциации воды, в связи с тем, что взаимодействие водяного пара с железом, нагретым до высоких температур, приводит к выделению свободного водорода: Fe+H2O=FeO+H2.

Эта реакция протекает достаточно энергично уже при температуре нагрева железа 350° С, а при более высокой температуре — практически мгновенно. В производственных условиях при контакте расплавленных металла и шлака с водой одновременно протекают процессы испарения, диссоциации воды и ее взаимодействия с железом, сопровождающиеся выделением водорода, который при определенных условиях образует с кислородом взрывчатую смесь. Воспламенение этой смеси приводит ко взрыву, энергия которого изменяется в широких пределах и зависит от многих факторов. При этом взрыв происходит только при взаимодействии жидких фаз — расплавленных металла, шлака и воды. Контакт воды с металлом или шлаком в твердом состоянии при температуре, близкой к температуре солидуса, взрыва не вызывает.

При взаимодействии расплавленных металла и шлака с водой контакт может быть поверхностным и внутренним. В первом случае возможны два варианта: взаимодействие незначительных масс расплава и воды либо больших масс. В первом случае при контакте наблюдается интенсивное кипение и свободное удаление пара, а также образовавшихся в результате диссоциации воды и реакции окисления железа водорода и кислорода в окружающую среду. Такой контакт металла с водой взрыва не вызывает.

Во втором случае, когда взаимодействуют большие массы металла и воды, у поверхности контакта образуется парогазовая прослойка, содержащая пары воды, водород и кислород, выделяющиеся вследствие диссоциации воды и окисления железа. Контактирующая с водой часть расплава в твердой фазе в результате действия охлаждения при испарении воды и возникновении напряжений может растрескиваться, что приводит к контакту расплавленного металла с водой. Это явление усугубляется при наличии на поверхности металла расплавленного шлака, контакт которых с взрывоопасной газовой смесью повышает вероятность взрыва. Критическими параметрами в этом случае являются масса металла или шлака, масса воды и продолжительность контакта металла с водой.

Потери тепла металлом складываются из тепла, выделяющегося при охлаждении металла от начальной температуры до температуры плавления, и тепла, выделяющегося при затвердевании металла. Так как масса жидкого металла незначительна, процесс образования твердой фазы в пограничном слое необратим.

В данном случае массы металла и воды находятся в соотношении, обеспечивающем взаимодействие между ними без возникновения взрыва.

Внутренний контакт расплава с водой возможен в двух случаях: при поступлении жидких металла или шлака в воду и при поступлении материалов, содержащих воду, в расплав. Отметим, что капельное тонко-струйное поступление жидкого металла в воду взрыва не вызывает. Увеличение массы жидкого металла, поступающего в воду, приводит к взрыву. При контакте с водой жидкого шлака взрывоопасность значительно ниже. Вероятность взрыва при поступлении жидкого шлака в воду резко возрастает при наличии в шлаке жидкого металла. Контакт жидкого металла и шлака с водой, вызванный попаданием в расплав пористых материалов, пропитанных влагой, как правило, приводит ко взрыву.

1.2. Виды взрывов и их предотвращение

В металлургических цехах возможны случаи, когда жидкий металл или шлак попадают на влажные пол, почву, материалы или конструкции. Такие явления обычно сопровождаются взрывами с выбросом жидкого металла или шлака. Взрывы происходят также и при выпуске металла по непросушенным желобам или при сливе в ковш с плохо просушенной футеровкой. Причины этих взрывов — образование пара вследствие контакта жидких раскаленных масс с водой и взрывоопасных смесей.

Если расплавленный металл касается влажного песка, между ним и поверхностью песка образуется паровая прослойка, через которую в дальнейшем и будет происходить переход тепла от металла к влажному песку.

Пар имеет очень низкую теплопроводность. При таких условиях потери тепла металлом во влажный песок будут относительно небольшими и на поверхности металла, прилегающей к песку, корка будет образовываться очень медленно. Давление пара в прослойке из-за отсутствия свободного выхода для него все время повышается.

В любой точке, лежащей в центре паровой прослойки между металлом и влажным песком, образовавшийся пар не может уйти вниз через влажный песок и через контактную поверхность между металлом и песком. Минимальное сопротивление для выхода пара наружу будет оказывать жидкий металл. При толщине металла 30 см гидростатическое давление жидкого чугуна на песок

Ρ = 0,098*hΜ*γ = 0,098*30*7 = 2,0594 кПа,

где hΜ — высота слоя металла, см; γ — плотность чугуна, г/см 2 .

Давление же пара в прослойке легко может достигнуть 4900 кПа и более. В конечном счете давление пара прослойки достигает такой величины, что он пробьет слабую, еще не окрепшую металлическую корку и в виде отдельных пузырьков проникнет в толщу жидкого металла. В металле пар нагревается, переходит из влажного в сухой и взаимодействует с окружающей металлической оболочкой. На нагрев пара в пузырьках и на химическое взаимодействие его с оболочкой затрачивается много тепла, что приводит к затвердеванию окружающей металлической оболочки. Размеры пузырьков при этом становятся фиксированными.

Нагревание пара и водорода в изолированном пузырьке будет продолжаться до тех пор, пока давление их не достигнет предела прочности затвердевшей окружающей металлической оболочки. Как только оно достигнет этого значения, оболочка разорвется на части и газы будут с большой силой выброшены наружу, т. е. произойдет взрыв. Сила взрыва зависит от вязкости металла и толщины его слоя: чем больше вязкость, т. е. чем больше металл охладится и чем толщина его слоя больше, тем взрыв сильнее. В результате разрыва металлической оболочки пузырьки пара и водорода выбрасываются в окружающую атмосферу, водород смешивается с воздухом и образует смесь взрывоопасной концентрации, которая в зависимости от условий либо сгорает голубоватым пламенем, либо взрывается.

2. Взрывы в доменных цехах.

Распространенными видами взрывов в доменных цехах являются взрывы вследствие соприкосновения жидкого чугуна, шлака с водой или влажными материалами. Взрыв такого вида возникает главным образом при прогарах стенок горна или лещади, в зонах леток. Особенно опасны взрывы в фурмах, шлаковых фурмочках и шлаковых ковшах. Взрывы в фурмах весьма опасны, потому что при этом открывается горн и через фурменное отверстие выбрасываются на рабочую площадку раскаленные кокс и газы, которые в атмосфере воспламеняются и горят, образуя длинные языки пламени. Взрывы в фурмах происходят главным образом из-за повышения давления пара, образовавшегося внутри полости фурмы, и возникновения взрывоопасных газо-воздушных смесей в канале фурмы.

Взрывы, вызываемые повышением давления пара, происходят вследствие внезапного прекращения поступления воды в полость фурмы. Такие условия создаются, если водоподводящая и водоотводящая трубки фурмы или обе одновременно почему-либо забиваются и не пропускают воду. Тогда оставшаяся в полости фурмы вода испаряется, давление пара, не имеющего выхода, превышает предел прочности фурмы, и она разрушается. При таких взрывах отбрасывается часть фурменного прибора, состоящая из фурменного колена, сопла и самой фурмы.

Образование взрывоопасных газо-воздушных смесей происходит в канале фурмы при остановках доменных печей или при осадках шихтовых материалов, когда давление газов и дутья выравнивается; иногда давление газов в горне становится даже выше, чем давление горячего дутья в фурменных приборах. В такие периоды газы из горна проникают в фурменные рукава и здесь встречаются с воздухом дутья, который так же, как и газы, нагрет до высокой температуры; встреча их приводит к воспламенению и горению, которое иногда происходит со взрывом.

Особенно опасна встреча газов с воздухом дутья в присутствии воды (вследствие течи фурм). Температура газов и дутья в фурменном приборе может оказаться ниже температуры их воспламенения вследствие потери тепла на испарение воды. В результате образуются взрывоопасные газо-воздушные смеси.

В арматуре шлаковой летки фур мочка является отверстием для выпуска шлака из горна доменной печи. Отливаются фурмочки из бронзы и обрабатываются на токарных станках. Через отверстие шлаковой фурмочки выпускается только шлак. Если по каким-либо причинам вместе со шлаком из летки начинает выходить чугун, то немедленно произойдет прогар фурмочки, и охлаждающая вода начнет поступать в шлаковый канал. Обычно это заканчивается соприкосновением воды с жидким чугуном или шлаком и взрывом с выбросом фурмочки. Взрывы в шлаковых ковшах происходят сравнительно редко. Они возникают вследствие скопления воды на дне чаши. Вода на дне чаши может оказаться также под слоем остывшего, неслитого остатка шлака.

3.Взрывы в мартеновских цехах.

Взрывы, вызываемые водой или влажными материалами, загружаемыми в мартеновские печи, являются наиболее частыми. Вода попадает в печи вместе с шихтовыми материалами в виде отдельных кусков льда, снега, обледенелых руд и металлического лома и т. д.

Взрывы, вызываемые попавшей в печь водой, бывают двух видов: глухой — с выбросом через завалочные окна части полурасплавленных шихтовых материалов и длинных языков горящих газов и звонкий, при котором, кроме того, взрывной волной повреждается кладка печи— свод, стенки или головки. Глухие взрывы происходят в период прогрева и плавления шихтовых материалов твердой завалки, а звонкие — во время загрузки в печь добавочных материалов — руды, известняка, лома или холодного чугуна, когда уже все шихтовые материалы расплавлены и в печи находится жидкий металл, покрытый шлаком.

Первый вид взрыва вызывается испарением воды, скопившейся под шихтовыми материалами. Вследствие прогрева сверху заваленных на подину материалов находящаяся в них влага постепенно начинает стекать вниз, собираясь в тех местах, где шихта плохо прогрета. Испарение этой влаги происходит, когда сильно прогревается вся масса шихтовых материалов. Образующийся пар в местах скопления воды не имеет свободного выхода, вследствие чего давление его повышается и достигает такой величины, что он поднимает лежащий над ним слой шихты и с силой прорывается в рабочее пространство печи. Сила взрыва зависит от количества воды, проникшей в печь вместе с шихтовыми материалами, толщины и плотности слоя материалов, лежащих на подине печи.

Второй вид взрывов, вызываемых водой, объясняется сложными физико-химическими процессами, протекающими в мартеновской печи над ванной. В печи во время нормального процесса плавки находится расплавленный металл, покрытый сверху слоем шлака. Загрузка в такую ванну добавочных шихтовых материалов не всегда приводит к их глубокому погружению в ванну; многие из них погружаются в шлак и находятся на поверхности металла.

Причины взрывов, происходящих в печах при попадании воды па раскаленный шлак или при завалке влажных шихтовых материалов, изучены недостаточно.

Вода, попавшая на поверхность шлака в печи, нагревается и переходит в пар; одновременно происходят процессы химического взаимодействия образующего пара со шлаком по реакции: 2FeO + H2O = Fe2O3 + H2

Водород и водяной пар поднимаются с поверхности шлака, смешиваются с газовой атмосферой печи; в результате этого взрываемость окиси углерода в газовой атмосфере печи сильно повышается. Так как газы в печи нагреты до температуры, превышающей точку их самовоспламенения, и имеют избыток кислорода, то происходит взрыв смеси.

Выход для жидкого металла

Выход жидкого металла или стали из шихты зависит как от свойств самой шихты, так и от технологии выплавки. Методика расчета показателей выхода жидкого с целью разделения влияния указанных двух групп факторов может меняться.

Применительно к плавке на ломе обычно используется показатель выхода жидкой стали из всей шихты, включая ферросплавы ψж.с = Мж.с/(Мших + Мф.с) или выход жидкого металла ψж.с = (Мж.с - Мф.с)/Мших. При использовании в шихте металлизованных материалов, содержащих значительное количество неметаллической составляющей, помимо показателей, указанных выше, применяются выход жидкого металла из железа (общего) шихты ψFeобщ ж.м = Мэ.м/(МлХFeобщ л + МокЧFeобщ ок) и реже - выход жидкого железа из железа шихты ψFeобщ Fe = Мж.м ХFe ж.м/(МлХFeобщ л + МокХFe общ ок).

Поскольку содержание железа в ломе обычно неизвестно, принимают ХFe л = 100 %. При расчетах шихты бывает удобно пользоваться аналогичными показателями выхода жидкого отдельно для лома (ψж.м.л) и окатышей (ψж.м.ок).

Имеющиеся в литературе данные от изменении выхода жидкого в зависимости от относительного количества металлизованных материалов в шихте носят порой противоречивый характер, что обусловлено использованием различных показателей для шихты из лома и шихты, включающей губчатое железо.

На рис. 61 приведено изменение среднего выхода жидкого металла из железа шихты при выплавке стали одношлаковым процессом по данным работ. Лом, как это принято авторами, считали состоящим на 100 % из железа.

В электросталеплавильном цехе в Гамбурге выплавляли сталь с содержанием углерода менее 0,2 % на ломе невысокого качества и высококачественных металлизованных окатышах (93,2 % Feобщ; 1,2% С; 0,005% S; 3,6 % ПП; φ = 93,5 %). На заводе в Боусе (II) выплавляли среднеуглеродистую сталь на достаточно хорошем ломе и окатышах из бедных концентратов (90,9 % Feобщ; 0,22 % С; 0,020 % S; 7,0 % ПП; φ = 95,8 %). Для компенсации низкого содержания углерода в окатышах в шихту вводили чугун или кокс. Повышенное содержание серы требовало в этом случае работы на шлаках с основностью более 2,0. В обоих случаях выход по отдельным плавкам характеризовался значительными колебаниями (4-5 %), обусловленными изменениями основности и окисленности шлака.

Из рис. 61 следует, что выход жидкого из железа шихты возрастает пропорционально количеству окатышей. Для шихты из 100 % окатышей, применявшихся в Боусе, расчетная величина выхода составляет 94,6 %. Это значение соответствует примерно точке (см. рис. 61), лежащей на продолжении прямой, относящейся к рассматриваемым плавкам. Следовательно, для шихты, включающей металлизованные материалы, зависимость выхода жидкого от количества окатышей описывается уравнением прямой, соединяющей точки, соответствующие шихте, состоящей из 100% лома и 100 % окатышей.

Вывод о линейной зависимости выхода от количества окатышей в шихте можно получить чисто расчетным путем, если принять, что потери железа испарением, в виде корольков шлака, скрапа не зависят от количества окатышей; последнее, как будет показано ниже, в первом приближении соответствует действительности.

По сравнению с плавкой на ломе прирост выхода при использовании металлизованных окатышей в рассматриваемых случаях различный. Он выше для условий электросталеплавильного цеха в Гамбурге, чем для цеха в Боусе. Такое положение объясняется двумя причинами: более низким качеством лома в первом случае и более высокими потерями железа со шлаками во втором, где из-за повышенного содержания пустой породы и серы в окатышах количество шлака было большим. Увеличение выхода жидкого при замене в шихте лома металлизованными окатышами отмечено и в работах, где в качестве показателя рассматривается причем эффективность такой замены возрастаете случае применения лома очень низкого качества, характеризующегося выходом 83-86 %. В работе при проведении опытов в 10-т печи повышения выхода установлено не было.

Во всех рассмотренных случаях увеличение выхода жидкого металла из железа шихты при замене лома окатышами в значительной мере объясняется методикой расчета этого показателя — в окатышах учитывается реальное содержание железа, в ломе оно принимается условно 100 %.

Состав стального лома можно характеризовать, так же как и металлизованных материалов, степенью металлизации, содержанием общего железа и пустой породы. Под пустой породой подразумевается количество кремнезема, образующегося при окислении кремния лома (содержание алюминия в ломе обычно мало, а кальций и магний практически отсутствуют). Степень металлизации вычисляется здесь с учетом восстановления окислов железа лома кремнием.

Окисленность лома колеблется в широких пределах. Отходы прокатного производства могут содержать примерно 0,1-0,7 % Fe2O3, амортизационный лом - до 4 % окислов в виде гидрата окиси железа Fe2O3*mН2O. Привозной лом обычно загрязнен посторонними примесями органического и неорганического происхождения, количество которых согласно существующего ГОСТа, может достигать 2 %.

С учетом сказанного состав лома можно охарактеризовать примерно-следующими показателями:

Если в приведенных выше примерах (см. рис. 61) принять, что плохой лом (I) содержит 95 % железа, то выход жидкого из него срставит не 89, а 93,7 %, и замена его металлизованными окатышами сопровождается некоторым снижением выхода жидкого. При замене окатышами лома хорошего качества (II) выход остается примерно постоянным. Следовательно, при одинаковой методике расчета выхода жидкого из железа лома и железа металлизованных материалов с ростом количества последних в шихте этот показатель или остается неизменным, или несколько снижается в зависимости от соотношения потерь железа при сравниваемых способах выплавки.

Рассмотрим отдельные статьи потерь железа при плавке металлизованных материалов. Выход жидкого металла из шихты зависит от потерь железа в виде окислов и корольков шлака, скрапа, образующегося при скачивании шлака и выпуске, и потерь железа испарением:

Потери железа со шлаками могут быть оценены расчетом, потери при испарении, с корольками и скрапом - только экспериментально. Публикаций данных о величине отдельных видов потерь для плавок с металлизованными материалами пока неизвестно.

При выплавке стали на ломе в электропечах двухшлаковым процессом потери составляют (от массы шихты): с корольками и скрапом 2,0-2,7 %, испарением 0,7-3,7 %. Высокое верхнее значение потерь испарением объясняется отчасти загрязненностью рядового лома примесями, улетучивающимися при плавке.

При выплавке стали в 40-т электропечи с использованием в шихте 40-50 % окатышей (89,5 % Feобщ; 83 % Feмет; 2 % С; 7 % ПП) и отходов проката углеродистых сталей укрупненный баланс железа в среднем по трем плавкам, где относительно точно были оценены количество шлака и его состав, характеризовался следующими данными, кг/%:

Плавки отличались малым (менее 3 м3/т) расходом кислорода, низкой основностью шлака (1,0-1,2) и малым содержанием в нем окислов железа (11%).

Из приведенных данных следует, что потери железа испарением, в виде корольков и скрапа, входящие в статью "прочие потери", при плавке на окатышах примерно соответствуют потерям при плавке на ломе хорошего качества и могут быть приняты в размере 1-2 % от железа шихты.

Снижению испарения железа при плавлении окатышей с непрерывной загрузкой способствуют следующие факторы: присутствие на зеркале ванны значительного количества шлака, концентрация железа в котором много ниже, чем в металлической ванне, отсутствие непосредственного нагрева окатышей высокотемпературным источником (дугой), интенсивное перемешивание ванны, снижающее локальный перегрев металла в зоне дуг.

Для шихты, включающей металлизованные материалы, потери железа со шлаком могут быть оценены, исходя из количества шлака и содержания в нем окислов железа:

где XFeобщ ших, ХПП ших, Вших - содержание общего железа, пустой породы и основность пустой породы шихты, вычисленные с учетом относительною количества металлизованных материалов и лома в шихте:

Потери железа с удаляемым шлаком периода плавления, как следует из выражения (71), линейно увеличиваются с ростом содержания в окатышах пустой породы, увеличением основности и окисленности шлака, определяющейся содержанием углерода в металле в момент спуска шлака.

На рис. 62 приведена зависимость выхода жидкого металла из железа окатышей от содержания углерода по расплавлении при выплавке стали в 3-т печи на шихте из 80 % металлизованных окатышей и чугуна. Изменения содержания углерода были обусловлены колебаниями степени металлизации окатышей в пределах 80-95 % и низким содержанием в них углерода (0,08 %). Кривая на рисунке рассчитана, исходя из состава пустой породы и основности шлаков. Принято, что зависимость между углеродом в металле и закисью железа в шлаке выражается эмпирической формулой ХFeO ш = (1/ХС ж.м) + 10. Аналогичная приведенной на рис. 62 зависимость получена при плавке на 100% сулинского губчатого железа с разовой загрузкой в 5-т печи.

Выход жидкого при содержаниях углерода более 0,2 % изменяется сравнительно мало, резко уменьшаясь в области низких содержаний углерода из-за возрастания потерь железа со скачиваемыми шлаками. На отсутствие зависимости выхода жидкого от степени металлизации губчатого железа в случае повышенного содержания в ванне углерода указывается в работе.

Степень металлизации сказывается на выходе жидкого, если содержание углерода в шихте недостаточно, чтобы восстановить требуемое количество окислов железа окатышей и легировать ванну этим элементом более чем на 0,2-0,3 %. Формально это выражается в том, что эквивалентное содержание углерода в шихте, включая и углерод карбюризаторов, равно или меньше 0,2 %.

На рис. 63 приведено изменение выхода жидкого из шихты, состоящей на 100 % из металлизованных окатышей, содержащих менее 1 % С; 3,8 % ПП, при различной степени металлизации. Опыты проводились в 85-т печи, карбюризаторы в шихту не вводились. Кривая I соответствует изменению содержания железа металлического в шихте. Кривая II показывает фактический выход жидкого на опытных плавках. Часть окисленного железа металлизованных материалов довосстанавливается углеродом и выход по сравнению с содержанием металлического железа (кривая I) возрастает на 3-4 %. Кривая III соответствует расчетному выходу жидкого, получаемому при условии, что в шихту вводится углерод в количестве, необходимом для обеспечения содержания в шлаке 20 % FeO, а в металле 0,2 % С (кривая IV - расчетное содержание углерода в шихте). При этом за счет довосстановления выход возрос бы еще примерно на 3 %. Сопоставление кривых II и III показывает, что при высокой металлизации количества углерода в окатышах оказывалось достаточным для достижения оптимального с точки зрения выхода жидкого состояния ванны (20 % FeO, более 0,2 % С). При снижении степени металлизации количество недовосстановленных окислов железа в шлаке возрастает и выход жидкого снижается.

Из данных рис. 63 следует, что требуемое содержание углерода в окатышах при низкой металлизации может быть весьма большим. Плавление такой шихты потребует повышенного расхода электроэнергии и может сопровождаться чрезмерно бурным кипением ванны, ограничивающим скорость плавления.

Сходная зависимость изменения выхода жидкого из шихты, включающей 65 % окатышей, при плавке в условиях того же завода приведена в работе.

Принятая практика выплавки стали на металлизованных материалах предусматривает, как правило, работу на Шихте с содержанием углерода, достаточным для получения к моменту спуска шлака периода плавления содержания закиси железа в нем не более 15-20 %. Потери железа в этом случае определяются кратностью шлака периода плавления.

На рис. 64 приведена рассчитанная по уравнению (71) зависимость потерь железа в виде окислов шлака (на тонну жидкого металла) от содержания пустой породы в металлизованных окатышах. Область I характеризует потери при плавке с содержанием окатышей в шихте 65 %, основностью шлаков 1,4-2,0 и содержании в них закиси железа 15 % - случае, характерном для выплавки стали таким способом. Область II отражает потери в период плавления и окислительного рафинирования плавки на ломе при изменении общего количества окислительных шлаков в пределах 80-120 кг/т жидкого металла. Такая кратность шлака примерно соответствует выплавке стали одношлаковым процессом на шихте относительно невысокого качества.

Рассматриваемые потери железа в окисной форме обусловлены технологией плавки. При плавке лома это железо вводится в ванну с металлошихтой, твердыми окислителями или получается за счет окисления металла газообразным кислородом, при плавке на металлизованных материалах поступает на них. Отрицательный эффект от потерь железа (окисного) со шлаками проявляется в повышении расхода окатышей или добавочных материалов (руды, агломерата), увеличении расхода энергии на нагрев и плавление окислов железа.

Как следует из рис. 64, потери железа со шлаками возрастают с увеличением содержания пустой породы окатышей и превышают потери при плавке на ломе, если пустой породы более 3-4 %. Величина дополнительных потерь сравнительно невелика, например для окатышей, содержащих 5,5 % ПП, они в среднем составляют примерно 9 кг/т жидкого металла. С увеличением количества окатышей в шихте дополнительные потери возрастают, так как увеличивается кратность шлака.

Использование железа шихты при плавке на окатышах будет одинаковым с плавкой на ломе при условии, что повышенные потери со шлаком в первом случае сопоставимы с потерями испарением во втором. Это, по-видимому, справедливо при применении лома пониженного качества, когда возрастает улет железа при проплавлении многократно догружаемой легковесной шихты. При замене высококачественного лома окатышами использование железа снижается, если окатыши содержат повышенное количество пустой породы.

Показатель применяется в основном при анализе использования железа шихты. В случаях, когда речь идет о шихте в целом, например расходе металлошихты и отдельных ее составляющих (лома, окатышей), удобнее пользоваться показателем - выходом жидкого металла из шихты. Общие закономерности изменения этого показателя такие же, как и ψFe ж.м.

На рис. 65 приведено изменение выхода жидкого из металлизованных окатышей от содержания в них железа по данным и авторов. Экспериментальные значения взяты по плавкам на шихте из 100 % окатышей или получены линейной экстраполяцией на 100 % данные о зависимости выхода жидкого от количества окатышей в шихте, приведенных в указанных работах. Прямая на рисунке рассчитана по формулам (70) и (71), исходя из фактического содержания пустой породы в окатышах, основности шлака 1,7 и содержания в нем закиси железа 20 %. Потери испарением и с корольками приняты 2 %. Для сравнения приведены значения выхода жидкого из лома для тех же цехов, средний уровень которого составляет 92,9 %.

Выход жидкого в среднем примерно соответствует расчетным значениям. Отдельные отклонения, не превышающие в основном 1,5 %, объясняются технологическими особенностями выплавки в различных цехах (основностью и окисленностью шлаков, технологией удаления шлака и продувки кислородом). С уменьшением содержания железа в окатышах, обусловленным ростом пустой породы, выход снижается как за счет уменьшения железа в шихте, так и за счет возрастания потерь его со шлаками.

В сравнении с выходом при плавке на ломе выход из металлизованных окатышей ниже. Исключение может быть лишь в случае применения очень плохого лома (стружки, окисленных пакетов, проволоки и т.п.), выход из которого, менее 88 %, и высококачественных окатышей.

Достаточно хорошее совпадение экспериментальных и расчетных значений выхода жидкого, полученных из выражений (70), (71), и установленная выше линейная зависимость выхода от количества металлизованных материалов в шихте могут служить основой методики расчета металлошихты при технико-экономических и инженерных расчетах.

Расчет сводится к определению расхода лома и металлизованных окатышей при заданном относительном количестве их в шихте (χ) и известном составе этих материалов. Состав лома удобно выражать по форме аналогично окатышам (ХFeобщ, φХПП, ХС, В). Состав шлака (ХFeo ш, Вш) принимается из соображении получения заданного содержания углерода по расплавлении или рассчитывается (методом последовательных приближений), если ограничений на углерод не накладывается. Потери испарением, с корольками и скрапом принимаются, исходя из опыта, в размере 2-3 % от железа шихты.

Расход металлошихты (на тонну жидкой стали) определяется из выражений

где ψж.м.л, ψж.м.ок, ψж.м — выход жидкого для плавок на шихте из 100 % лома, 100 % окатышей и смешанной шихты; mфс — удельный расход ферросплавов на тонну стали. В первом случае при расчете по выражениям (75), (76) вначале рассчитывают состав смешанной шихты для заданного χ по формулам (72), (73), затем по (70) и (71) находят выход жидкого ψж.м. Во втором при расчете по (77), (78) предварительно определяют по (70), (71) выход жидкого для 100 % лома и 100 % окатышей. Последний способ удобен в случае, если известен выход жидкого из лома.

Изложенная методика уступает по точности расчетам шихты по сводным балансам всех компонентов, включая шлакообразующие и карбюризаторы, однако, учитывая простоту расчетов, применение ее оказывается полезным для выяснения общих закономерностей и особенностей плавки с применением шихтовых материалов различного состава.

Читайте также: