Вентиляция для лазерного станка по металлу

Обновлено: 16.05.2024

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Похожие публикации

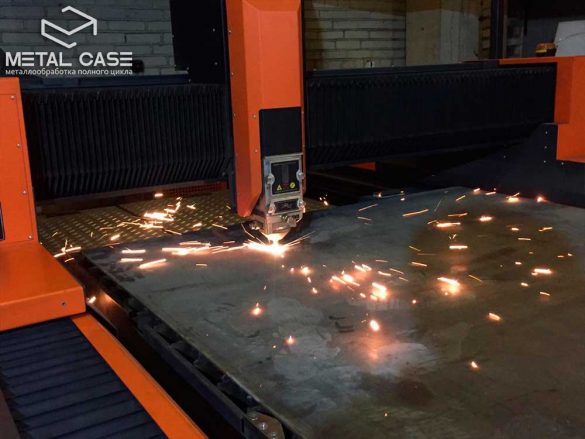

Добрый день, форумчане! Нужны советы и предложения по фильтрационным установкам. У нас на производстве 3 лазерных станка по металлу на 1/3/12 кВт и к ним мы сделали фильтрационные станции. Руководство хочет запустить изготовление этих станций на продажу. Вопрос в чем, какие характеристики и требования есть у вас для фильтрующих станций, есть ли опыт использования у кого-нибудь аналогичных установок. Буду благодарен за любую информацию по этому вопросу.

На данный момент характеристики такие:

Габаритные размеры установки –1200x1200x1600 мм

Производительность установки – 5000 м3/ч

Площадь фильтрующей поверхности – 80 кв м

Степень фильтрации – 99,95%

Объем бункера пылеуловителя – 10 литров

Система продувки фильтров – ручная или автоматическая (требуется подключение внешнего компрессора)

Всех приветствую. Помогите пожалуйста. Откуда взять управляющий сигнал для автоматической работы вытяжки с платой M2? Продавец никакого ответа не дает

Здравствуйте. Можно или нет использовать вытяжку-улитку 550 Ватт от лазерного станка

Для фрезерного станка? Обрабатывать буду в основном древесину и пластик. Можно ли ее использовать вместе с циклоном?

Если нет, то почему? Что сделать, что бы было можно? Благодарю!

Доброго времени суток! Надеюсь, кому-то пригодится.

У меня станок установлен дома на лоджии, вытяжка-улитка дует прямо в окно. Дом многоэтажный, сверху и снизу живут соседи. Выхлоп станка, честно говоря, дает неслабые запахи. При выдуве в окно часть газов иногда задувает обратно, и запах на самой лоджии тоже не всегда приятный.

Полистав в Интернетах, накопал пару идей угольной фильтрации воздуха.

Куплен корпус канального фильтра грубой очистки воздуха. Димаетр 160мм. Цена в районе 1000 рублей.

В магазине хозтоваров найдено два металлических сита с диаметром 22 и 25 см. Цена около 150 рублей за каждое. Можно найти и дешевле.

Если вложить одно в другое, то зазор отлично уплотняется оставшимся после монтажа станка шлангом.

Для большей герметичности по контуру подобраны подручные материалы.

Вычитано, что для фильтрации воздуха подходит уголь активный АР-В. Стоит 80-100 рублей за килограмм. Требуется около килограмма. Не удалось найти на развес и в малых количествах у себя в городе, поэтому нашел в мешках по 25 кг с доставкой из Казани. За 4 дня мешок с углем добрался до меня.

Засыпаем в малое сито, накрываем большим, уплотняем все зазоры и щели, как на предыдущих фото.

Собранную конструкцию укладываем в корпус канального фильтра.

С одной стороны синтепон - для грубой очистки. С другой стороны уголь. Решено сначала прогонять через синтепон, чтобы уловить смолы и пыль, потому уже прогонять через уголь.

На дно станка для улавливания мелких частиц уложено еще одно сито. Вернее аналог сита - крышка сетчатая для сковородки, которой защищают от брызгов масла. Стоит также рублей 70-100 в хозтоварах.

СОБИРАЕМ - ВКЛЮЧАЕМ.

С первого запуска выявлено две ошибки:

1. Слишком толстый слой угля, поток сильно ослаблен;

2. Плохая герметичность на стыках внутри конструкции. Поток пошел в обход фильтра.

По итогам первого запуска количество дыма не уменьшилось, а дуть вытяжка стала хуже.

Модернизация конструкции. Разбираем фильтр снова. Высыпаем лишний уголь. Теперь его засыпаем в большое сито слоем 20 мм, а маленькое переворачиваем и прижимаем засыпанный уголь.

Уплотнители использованы тем же способом, но все щели проклеены скотчем, а прижим со всех сторон усилен плотным паролоном.

СОБИРАЕМ - ВКЛЮЧАЕМ.

Дым при гравировке визуально не виден(раньше был). Если принюхаться в выходящий поток - то запах немного чувствуется. В режиме резки дым идет, но в меньшем количестве и в целом на лоджии при работе запах пропал.

В итоге смонтировано как на фото. Дополнительно потребовался переходник с диаметра 150 на 160:

Выводы:

1. Самодельная фильтрация углем не устраняет выбросы и выхлопы полностью, но помогает уменьшить их количество и запахи;

2. Простое решение - собирается за пару часов, и не требует особых навыков;

3. Недорогой вариант в сравнении с существующими решениями.

Как сделать вентиляцию для лазерного станка?

В статье описаны методы и особенности создания качественной вентиляционной системы для работы с лазерным станком.

В процессе работы с лазерным оборудованием ощущается четко выраженный запах горения, а иногда даже дым или мелкие частицы в воздухе. Поэтому вытяжка для лазерного станка — необходимый элемент конструкции. Дело в том, что многие испарения и частицы могут навредить дыхательной системе человека.

Правильно настроенное вентиляционное оборудование помогает держать воздух чистым даже во время резки дерева или работы гравера. Дополнительную безопасность и эффективность работы обеспечивает правильный подбор смазочно-охлаждающих жидкостей — купить СОЖ можно в нашем магазине.

Основные требования к вентиляции для лазерного станка

Мощность вытяжки (объем воздуха, который она может обрабатывать единовременно) определяется индивидуально исходя из типа станка и выполняемых на нем задач.

Диаметр подводимой к станку трубы как правило равен 100-150 мм. 100 мм подходит для труб небольшой длины. Если труба длинная (10 м и более), то лучше установить трубу диаметром 150 мм, чтобы облегчить удаление загрязнений из воздуха. Но рекомендуется организовывать систему таким образом, чтобы труба была как можно более короткой и прямой.

Что касается материала трубы, то в идеале она должна быть металлической — специальной тепловой или с оцинковкой. Металл хорошо проводит электричество, что имеет значение, когда по ней быстро несутся испаренные частицы обрабатываемого лазером материала. Во время перемещения они трутся о стенки и провоцируют выработку статического заряда. Если не заземлить трубу, то последствия могут быть печальными:

- удар током работника при прикосновении к трубке;

- пожар вследствие образовавшейся искры;

- взрыв.

Заземлить можно только металлическую трубу, а не пластмассовую или резиновую. Стыки изолируются алюминиевым скотчем.

При установке вытяжки для лазерного станка своими руками следует сделать последний участок трубы, соединенный со станком, гибким (например, из алюминия). Во-первых, это позволяет легко перемещать станок, отсоединяя гибкий участок. Во-вторых, высокомощный вентилятор создает вибрацию при работе. Нельзя, чтобы она передавалась на станок, где осуществляется гравировка или иное действие, требующее точности. Однако гибкий участок должен быть коротким, иначе она втянется внутрь от сильной тяги и уменьшит проходимость.

Способы организации вытяжки

Есть два основных метода установки вентиляции в помещении:

- С выводом на улицу. Дешевый, но требующий значительных усилий, вариант. Для вывода трубы на улицу или крышу потребуется проделывать отверстия; также окружающие люди могут быть против посторонних запахов вокруг цеха. Для организации такого варианта нужен вентилятор с производительностью минимум 150 м3/ч, только не канальный. Устанавливать вентилятор желательно на расстоянии 7 метров от станка. Обязателен клапан перед выводом на улицу, тогда внутрь помещения не будут попадать загрязнения с улицы.

- С системой фильтрации воздуха. Подразумевает приобретения специальной вытяжки, в которую устанавливается фильтр механической очистки, задерживающий наиболее крупные частички грязи, а также фильтр с активированным углем, удаляющие лишние запахи. Подобные вытяжки не требуют вывода на улицу и могут монтироваться в небольших цехах или мастерских. Производительность подбирается исходя из мощности станка и вида производимых работ. Нужно не забывать регулярно менять фильтрующие кассеты.

Помните, что качественно организованная вентиляция — это чистый воздух, комфорт и здоровье сотрудников предприятия.

Как сделать вентиляцию для лазерного станка ЧПУ самостоятельно

На форумах можно найти большое количество советов с фото. Следовать им, или покупать готовую вентиляционную систему — решать вам. Несколько советов для тех, кто желает делать собственную вытяжную конструкцию под свои требования:

- Использовать вентилятор с электрическим мотором. Лопастное колесо оснащается мотором мощностью ½, ¾ или 1 лошадиной силой. При выборе учитывается длина трубы и количество изгибов в ней — чем они больше, тем ниже будет давление в вентиляционной системе.

- Правильно выбрать место размещения вентилятора. Желательно установить его снаружи или хотя бы максимально далеко от станка, поскольку он сильно шумит при работе (до 50 децибел). Сократить шум поможет размещение на конце трубы. Такое решение дополнительно обеспечит всасывание вредного воздуха в случае протечки трубки.

- Уделить внимание пополнению воздуха. На любой картинке с вытяжкой для лазерного станка видно, что если конструкция выкачивает воздух из герметичного помещения, но при этом нет пополнения, то быстро увеличивается атмосферное давление в комнате, из-за чего ее становится сложнее вентилировать, а рабочие начинают чувствовать себя плохо. Пополнение воздуха должно быть мощным — так, для вентиляции 600куб/час пополнение равняется объему помещения 2,5 x 2,5 x 2,5 метра. Самый простой способ пополнения — открытое окно.

Важный элемент находится в самом конце конструкции — это дымовая труба. Рекомендуемое расположение — на 60-90 см выше самой высокой точки крыши. Сверху должен быть защитный козырек от попадания осадков и посторонних предметов. Если дымовая труба слишком низкая или отсутствует, то выходящие пары будут засасываться обратно через вытяжку или кондиционер.

Наша компания занимается продажей СОЖ в Санкт-Петербурге — обязательно загляните в каталог, чтобы подобрать охлаждающие жидкости. Это важно для корректной работы любого промышленного станка.

Основы вытяжной системы для лазерного оборудования

При работе лазерного оборудования каждый из нас не только наглядно может следить за данным процессом, но и ощущать его с помощью органов обоняния. При резке дерева и вовсе можно увидеть дым от работы лазерного станка. Современные лазерные комплексы характеризуются безопасной и продуктивной работой при правильной установке оборудования, но по-прежнему важным элементом работы станка остается вытяжка для лазерного гравера.

В процессе гравировки и резки во время испарения гравируемого материала появляется дым и мелкие частицы. Лазерное оборудование спроектировано таким образом, чтобы эффективно удалять появляющийся дым и мелкие частицы при помощи вытяжной системы.

Многие аэрозоли и испарения, выделяемые при работе лазерного станка не только неприятны на запах, но и могут причинить вред дыхательной системе человека. Поэтому такое огромное значение играет использование вытяжной системы. Правильно работающая вытяжная система содержит воздух в рабочем помещении в чистоте, неправильно спроектированная – подвергает рабочего несильному, но все равно ощутимому воздействию со стороны аэрозолей и примесей. Поэтому так важно использовать хорошо спроектированную из правильных материалов вытяжку для лазерного гравера.

Подбор вытяжной системы

В первую очередь проконсультируйтесь с производителем лазерной техники, какой воздушный поток и давление необходимы для Вашего лазерного оборудования и какая необходима вытяжка для лазерного гравера. Данные рекомендации Вам должны предоставить в кубических метрах в час для воздушного потока и в дюймах для воды, либо в количественных единицах статического давления для давления. Например, типичные характеристики для лазерного гравера рабочим полем 500 на 300 являются 500 куб/час при 14 см статического давления.

Эти данные будут Вам полезны для подсчета воздушного выхода лазерного оборудования. Количество изгибов и длина воздушной трубки уменьшит воздушный поток и сократит давление. Поэтому, как правило, сократите количество изгибов трубки до минимума и сократите длину трубки настолько, насколько это возможно для создания необходимого воздушного потока.

Вытяжная трубка

Поскольку безопасность работы – основа любого производства, необходимо использовать подходящие для данной работы материалы, которые обеспечат как безопасность, так и долговременную работу вытяжной системы.

Основная трубка должна быть сконструирована из металла диаметром 100мм, 150мм. Наиболее популярным и недорогим материалом для трубки является оцинкованная сталь или тепловая труба, которая применяется в большинстве принудительно воздушных нагревательных и охлаждающих системах. Эти трубки легко режутся с помощью тонких ножниц и легко монтируются.

Большинство лазерных систем комплектуются с выходным портом диаметром 100мм, поэтому 100мм трубка наиболее подходит для этих станков. Но если длина трубки больше 10,5 м, то диаметр 150 мм будет более эффективным в данном случае. Чем меньше сила трения, тем лучше проходит воздух через трубку, поэтому спроектируйте трубку так, чтобы ее длина была наименьшей с наименьшим количеством изгибов и креплений.

Наиболее эффективным способом является применение трубки большим диаметром (150мм), сделанной из металла. Обратите свое внимание, что лучше не использовать пластик или резину, поскольку металлическая трубка позволяет заземлить вытяжную систему.

При применении же трубки из ПВХ или других непроводящих материалов возникает следующая проблема: воздушный частицы материала наращивают заряд статического электричества, который может привести как к электрическому удару, так и к возникновению пожара или, в крайнем случае, к взрыву. Об этом всегда нужно помнить при проектировании вытяжной системы.

Металлическая труба, исходя из своих свойств, рассеивает нарастающий заряд статического электричества и создает заземление как для самой трубы, так и для вентилятора.

Также рекомендуется изолировать все швы и места стыков металлической трубы для того, чтобы предотвратить возможность протечки. Для этого Вы можете использовать специальный герметик либо специальную алюминиевую ленту. Только не используйте ленту из ткани или ленту для труб, поскольку для металлических труб подойдет только алюминиевая лента. Нанесите ленту на все стыковочные места и места крепежей.

Для скрепления металлической трубки лучше всего использовать саморезы, не сверлите трубу, что позволит Вам избежать появления протечек. Также это усилит заземление с помощью соединения частей трубы по принципу «металл к металлу». Такое соединение при верной изоляции будет хорошо удерживать аэрозоли внутри трубки.

Рекомендуется также использовать небольшой участок гибкой трубы для соединения лазерного станка и жесткой металлической трубы. Это позволит передвигать лазерный станок при необходимости, а также поглотит возможные вибрации работы вентилятора. Гибкий участок трубы упростит процесс подсоединения вытяжной системы к лазеру: просто надвиньте часть гибкой трубы на выходное отверстие лазерного станка и закрепите ее с помощью хомута.

Лучше всего использовать алюминиевую гибкую трубу. Другие типы труб могут начать изгибаться под действием вакуумного давления, тем самым сильно сократят воздушный поток.

Следовательно, участок гибкой алюминиевой трубы должен быть настолько невелик, насколько это позволяет рабочее место.

Вентилятор

Конечно вентилятор – неотъемлемая часть вытяжной системы. Лучше всего использовать вентилятор с электрическим мотором.

Определенные Вами ранее куб/час характеристики и давление позволят Вам правильно определить размер и тип вентилятора для вытяжной системы.

Лучше всего использовать лопастное колесо с мотором с ½, ¾, 1 лошадиной силой.

Поскольку длина трубы и изгибы трубы уменьшат воздушный поток и давление в вытяжной системы, то вентилятор необходимо выбирать исходя из этих данных. Например, если у Вас рабочий стол 500х300мм, а трубка длиной не более 6м, мотора выдающего 400 куб/час при сопротивлении в 40ПА будет достаточно. Если же трубка более длинная, либо существует больше чем 3, 4 изгиба трубки, то Вам потребуется больший вентилятор. Лучше всего же проконсультироваться с производителем вытяжной системы.

Важным критерием является место размещения вентилятора вдоль трубки. Обратите внимание, что во время работы вентилятор создает шум, который может превышать 50 децибелов. Поэтому лучше всего его разместить снаружи, а при отсутствии такой возможности – как можно дальше от лазерного станка. Размещение вентилятора на конце трубки не только позволяет сократить уровень шума, но и создает вакуумное давление, которое высасывает воздух из трубы. Так, например, если вдруг начнется протечка воздуха из трубки, воздух в помещении будет всасываться через данное отверстие, что не позволит вредным аэрозолям попасть через данное отверстие в помещение. Размещение вентилятора как можно дальше от рабочего пространства уменьшит запах и количество дыма.

Однако такое размещение вентилятора создает трудности при его включении/выключении, что обусловлено отдаленным его местоположением.

Пополнение воздуха

Важную роль при дизайне отопительной, охлаждающей, вентиляционной системы играет «пополнение воздуха», «перемещение воздуха», что основывается на следующей идеи: при выкачивании воздуха из герметичного помещения без пополнения помещения тем же объемом воздуха, давление атмосферы в помещении увеличивается, что впоследствии затрудняет процесс вентилирования помещения. Это может привести к тошноте и головным болям сотрудников.

Обратите свое внимание, что пополнение воздуха должно быть существенным: например при вытяжной системе 600куб/час пополнение воздуха должно быть равным воздуху, содержащимся в помещении 2,5м x 2,5м x 2,5м.

Пополнение воздуха проще всего производить с помощью открытого окна, при невозможности, необходимо придумать другой способ.

Вы можете провести следующий легкий тест для проверки, достаточно ли в помещение поступает пополняемого воздуха. Поставьте одного сотрудника у вентилятора, чтобы он мог хорошо слушать шум его работы. Затем закройте все окна и двери, создайте герметичность помещения. Затем откройте одну дверь/ окно. Если Вы услышите, что вентилятор начинает работать с напряжением, это говорит о недостаточности пополняемого воздуха в помещении, что является потенциально опасным.

Конец трубки

Не забывайте, что конец трубки – дымовая труба, важная часть всей Вашей конструкции. Она должна быть расположена выше на 0,6-0,9 м от наивысшей точки крыши и покрыта защитной крышкой от попадания внутрь нее воды, птиц и других посторонних материалов. При отсутствии дымовой трубы, либо при наличии низкой дымовой трубы выпускаемые ею пары могут быть обратно захвачены кондиционерами или вентиляционными системами.

Отличная вытяжная система – счастливый лазерный станок

Отличная вытяжная система – это тихо работающая, удаляющая дым, запах, уменьшающая частоту возникновения искр, возгораний, создающая безопасные условия для работы на лазерном оборудовании. Наличие данной вытяжной системы положительным образом отразится на качестве изготовляемых Вами изделий. Вам не понадобится часто очищать лазерный станок от продуктов горения. Вытяжная система – залог долгой работы лазерного гравера без дыма и с минимум сервисного обслуживания станка.

8 800 350-35-28 — бесплатный звонок

8 495 481-29-53 — Техническая поддержка. Лазерное оборудование

8 495 481-29-73 — Техническая поддержка. Фрезерное оборудование

Адрес: Москва , ул. Уржумская д.4 , территория завода «Бакра», строение 6, 3 этаж . С проходной позвонить для заказа пропуска.

Мы в социальных сетях:

Лазерные граверы, фрезерные станки с ЧПУ, ударно-гравировальные ювелирные станки, 3д принтеры. Все предложения на ресурсе не являются публичной офертой их стоимость, внешний вид, комплектация и пр., могут быть изменены. Все права защищены.

Для улучшения работы сайта мы используем файлы cookie. Вы всегда можете отключить файлы cookie в настройках браузера.

Все, что вы должны знать о чиллерах для лазерных станков

Чиллер – дополнительное оборудование, которое обычно рекомендуют приобрести вместе с лазерным станком с ЧПУ. Так как в принципе станок будет работать и без подключения чиллера, у многих возникает вполне закономерный вопрос – зачем нужно это устройство и можно ли без него обойтись.

Мы предлагаем вам разобраться в том, как работает чиллер, и принять обоснованное решение о том, стоит ли его приобрести. Для большинства наших читателей нет необходимости подробно изучать устройство чиллера и углубляться в дебри физических расчетов, но при желании вы вполне сможете самостоятельно найти более подробную информацию по предложенным направлениям.

Немного истории

Лазерные станки с ЧПУ позволяют добиться высочайшей точности обработки самых разных материалов. Бесконтактные технологии резки в промышленных масштабах применяются с 70-х годов прошлого века, когда появились газовые лазерные установки, дающие мощный непрерывный поток энергии.

Настоящим прорывом стало создание бюджетных лазерных установок, которые работают на смеси углекислого газа, гелия и азота. Под воздействием электрического разряда смесь излучает световые волны определенной длины, а система зеркал направляет поток лазерного излучения на заготовку.

Станки с ЧПУ управляются электроникой, которая с ювелирной точностью двигает лазерную головку и переносит запрограммированный рисунок на обрабатываемое изделие, формирует контуры деталей, сваривает или вырезает. Эта технология настолько универсальна, что может применяться в промышленных масштабах или для любительских целей, основное отличие будет в мощности лазера.

Лазерная горелка обеспечивает точечное повышение температуры обрабатываемой поверхности до таких величин, что материал буквально испаряется. Непосредственный контакт инструмента и материала отсутствует, силы резания не возникают, и главная проблема – это обеспечить отведение избытка тепловой энергии.

Немного теории: принцип работы чиллера

Название этого агрегата произошло от английского слова «chill», что можно перевести как «прохлада». Необходимость принудительного охлаждения лазерной горелки становится очевидна даже при поверхностном знакомстве с технологией лазерной обработки, вопрос состоит в том, как делать это быстро и по возможности без больших затрат.

Вода, циркулирующая в контуре пассивной охладительной системы, должна «держать» температуру не выше, чем +25°С, в противном случае эффективность охлаждения резко снижается. Несмотря на то, что стеклянная колба может выдерживать краткосрочный перегрев, срок ее службы при работе в неблагоприятных условиях намного меньше.

Это инженерное решение кажется простым и несложным в реализации, однако на практике есть проблемы:

- чем более мощный лазер, тем больше потребуется объем воды;

- необходимо постоянно следить за температурой воды в накопительной емкости, при перегреве придется немедленно остановить станок и заменить воду.

Объем воды, необходимой для охлаждения горелки, зависит от мощности лазера и температуры в рабочем помещении, ориентировочно – от 2 до 5 литров в минуту. Для мощных станков может требоваться накопительный бак емкостью до 100 литров, соответственно, пространство, которое будет занимать оборудование, существенно увеличивается.

Если используются одновременно несколько открытых охладительных систем, существенно повышается влажность воздуха в цехах, и помимо проблем с вентилированием появляется потребность в осушении.

Обслуживать охладительные системы мощных станков достаточно трудоемко, к тому же необходимо следить за тем, чтобы вода была чистой. Если заменить ведро воды не составит проблем, то когда речь идет о десятках литров, сделать это намного сложнее.

Работы по смене охлаждающей жидкости можно проводить только при отключенном станке, поэтому любой долив требует остановки оборудования.

Именно поэтому появились дополнительные приспособления – чиллеры, принцип работы которых тот же, что и у обычных отопительных радиаторов. Перегретая жидкость поступает в трубки, с поверхности которых излучается тепло, а вентилятор отводит теплые воздушные потоки. Таким образом, охлаждение идет намного быстрее, и воды требуется меньше, но самое главное – появляется возможность автоматически контролировать температуру теплоносителя.

Немного физики: устройство чиллера

Если вы уже интересовались ценами на чиллеры, то наверняка заметили, что разница между моделями, работающими на воде и на фреоне достаточно существенна.

Вода – самый дешевый и доступный теплоноситель, но не самый эффективный. Применение антифриза дает лучшие результаты, однако это более дорогостоящее, и к тому же вредное для здоровья вещество.

Чиллеры на фреоне работаю по тому же принципу, что и бытовые холодильники. Их устройство сложнее, чем у водных, но и результативность выше.

Фреоновые установки обеспечивает оптимальное охлаждение мощных лазерных установок. Важное преимущество состоит в том, что температура охлаждаемого объекта может быть ниже, чем у окружающего воздуха, поэтому их можно использовать и в жару, когда пассивные водные установки по сути бесполезны.

Чиллеры, работающие на фреоне, могут с большой точностью поддерживать заданную температуру, и обычно их оснащают цифровыми термометрами и датчиками перегрева, которые автоматически сигнализируют о перегреве.

Немного практики: подключение чиллера

Подключение чиллера – несложная операция, которую можно выполнить самостоятельно, руководствуясь инструкцией производителя. В устройство заливается вода (лучше дистиллированная, так как это позволяет предотвратить загрязнение лазерной трубки). После этого входные и выходные отверстия охладительной системы станка через шланги присоединяются к соответствующим отверстиям чиллера.

Чаще всего производители предлагают подключать чиллер к системе электропитания станка, что обеспечивает его запуск, как только начнет работать лазерная трубка. Если устройство не оборудовано датчиком контроля температуры теплоносителя, оператор должен следить, чтобы она оставалась в пределах от +15 до +30°С.

Немного экономики: целесообразность использования чиллера

Как вы уже поняли, чиллер – устройство, без которого технологически можно обойтись, однако с точки зрения экономической эффективности затраты на его приобретение обычно вполне оправданы. Так как для предпринимателя важна, прежде всего, окупаемость оборудования, этот аспект стоит оценить особенно тщательно.

Причин можно назвать несколько, остановимся на наиболее важных:

- Лазерная трубка – сменный элемент, однако ее стоимость сопоставима с ценой чиллера;

- Если станок охлаждается неэффективно, то в работе приходится делать длительные технологические перерывы, что снижает производительность труда;

- Персонал, обслуживающий лазерные станки с ЧПУ, имеет высокую квалификацию, и отвлекать его на обслуживание охладительных систем нерационально;

- При «ручном» контроле температуры теплоносителя возрастает роль человеческого фактора, и возрастает вероятность небрежной эксплуатации дорогостоящего оборудования;

Для серьезных производств установить дорогостоящий мощный чиллер на фреоне выгодно, так как при этом сразу два станка смогут работать с максимальной производительностью, их лазерные трубки будут защищены от перегорания.

Таким образом, решение о целесообразности приобретения чиллера владелец лазерного станка должен принимать с учетом конкретной ситуации. Некоторые производители считают этот агрегат необходимым и включают чиллер в комплект поставки. Например, станки Qualitech 11G в базовой комплектации оборудованы охлаждающей системой CW-3000.

Вытяжка для лазерного станка — почему она обязательна и какой она должна быть?

Нельзя дышать над лазерной резкой. Там продукты окисления материала, иногда испаренные частицы, иногда дым. Это как минимум неприятно — а обычно и вовсе опасно. Нельзя работать в таких условиях. Поэтому станок лазерной резки обязательно дополняется вытяжкой.

К счастью, технология лазерной резки вообще удобна для работы вытяжки. Воздух с вредными веществами не приходится собирать вокруг зоны резки по всем направлениям — нет, достаточно подбирать его там, куда его выдувает струя концентрированного газа, направленная в зону резки. Как вы знаете, эта струя — обязательная составная часть лазерной резки, выдувающая расплавленный металл из разреза и охлаждающая его грани.

И вот, газообразные продукты резки и мелкие частицы материала сдуты вниз, под разрезаемый лист. Куда они денутся дальше?

Какой должна быть вытяжка для станка лазерной резки?

На какой объем воздуха рассчитывать вытяжку?

Начнем с того, что не бывает универсальных рецептов типа «вытяжка должна быть такой‑то мощности». Разные станки, разные задачи. Кто точно знает необходимую мощность вытяжки для станка — так это его производитель. Необходимо уточнять это у него и рассчитывать мощность системы, исходя из этого.

Труба: длина и диаметр

Диаметр трубы, подведенной к станку, обычно равен 100 или 150 миллиметрам. 100 миллиметров — в принципе, достаточно, если труба не слишком длинная. Если же ее приходится тянуть больше, чем на 10 метров, то лучше облегчить вытяжке задачу и поставить трубу диаметром 150 миллиметров.

Вообще — чем короче и прямее труба, тем лучше. Тем легче вентилятору будет забирать выбросы лазерной резки. Тем здоровее будут сотрудники и тем безопаснее ситуация на производстве. И если нет возможности сделать трубу короче, то надо постараться хотя бы сделать ее прямее — обойтись без изгибов, без которых можно обойтись.

А вот пример корпуса производства «Металл‑Кейс»:

Важно — каким должен быть материал трубы, чтобы вытяжка не взорвалась?

Предпочтительный материал для трубы — металл. Оцинковка или специальная тепловая труба. Почему так? Металл проводит электричество, и в данном случае это очень важно. Дело в том, что по этой трубе будут с огромной скоростью мчаться испаренный частицы материала. Естественно, в процессе они будут тереться о стенки. Если стенки не будут заземлены, в них будет нарастать заряд статического электричества. К чему это может привести?

- Удар током — ни в чем неповинный работник прикоснется к трубе, где его дожидается хороший заряд.

- Пожар — где‑нибудь пробежит искра, что‑нибудь затлеет… Печальный исход.

- В особо тяжелом случае — просто взрыв. Отягченная версия пожара.

Так вот. Всего этого можно избежать, просто заземлив трубу. Но как заземлить непроводящую резиновую или пластиковую трубу? Конечно, никак. Поэтому труба должна быть металлической.

Гибкий участок трубы

Предусмотрительно будет сделать последний участок трубы перед станком гибким — лучше всего взять гибкую алюминиевую трубу. На то есть две причины.

- Может сложиться ситуация, когда станок придется передвинуть. Отсоединить гибкую трубу будет проще.

- Но даже если вы всё рассчитали и уверены, что станок двигать не придется никогда и ни за что — гибкая труба всё равно оправдана. Дело в том, что мощный вентилятор при работе создает сильные вибрации. Эти вибрации спокойно проходят по жесткой трубе — а дальше что? Передаются на станок. Нужна ли вам вибрация, передающаяся заготовке под лучом? Ни в коем случае.

Однако надо иметь в виду, что гибкая труба может и деформироваться от тяги воздуха внутри — немного втянуться внутрь. При этом проходимость трубы уменьшится — и, соответственно, ухудшится работа вытяжки. Этого нужно избежать. Поэтому гибкий участок должен быть максимально коротким. И именно поэтому лучше брать именно алюминиевую гибкую трубу.

Вот что мы предлагаем:

Где размещать вентилятор?

А теперь два лайфхака с общим выводом. Вентилятор лучше размещать не в начале пути воздуха и не в середине — а как можно ближе к выходу трубы на улицу. Чем дальше от станка, тем лучше. На то есть две причины.

Мощный вентилятор будет шуметь при работе. Его шум может быть громче 50 децибелов. Это сделает работу со станком тяжелой и неприятной. Так что для заботы о работниках и их здоровье в долгосрочной перспективе вентилятор лучше размещать как можно дальше. И думать об этом нужно еще на этапе изначального проектирования системы — а не когда жареный петух уже клюнет. Это первый лайфхак.

Второй лайфхак сподвигает к тому же — вентилятор должен находиться как можно ближе к выходу трубы на улицу. Только причина этого другая. Дело в том, что даже хорошо изолированная труба со временем может стать не настолько хорошо изолированной. И да — ее нужно проверять на протечки регулярно. Но если такая протечка возникнет во время работы — что произойдет? Если вентилятор стоит у станка и с силой гонит газы по трубе с протечками — эти газы будут выбрасываться через них обратно в помещение, отравляя находящихся в нем.

Если же в трубе появились протечки, но вентилятор находится близко к выходу, качество работы системы, конечно, тоже ухудшится, тяга главного входного отверстия уменьшится — но газы от станка продолжат свое движения к выходу, а не будут выбрасываться наружу через протечки.

Система пополнения

Важный момент, о котором следует помнить: если из помещения откачивается воздух — значит, откуда‑то он должен еще и поступать. В противном случае и вытяжка будет работать хуже, и все работники, находящиеся в помещении, будут работать хуже — тошнота, головная боль и так далее. Не надо так.

Самая простая и при этом вполне действенная система пополнения — открытое окно. Так просто? Да, а что мудрить. Но вот если нет возможности просто открыть окно — тогда что‑то придумывать придется. «Авосем» здесь не отделаться.

Дымовая труба

И завершающий момент вытяжки для лазерного станка — дымовая труба, через которую продукты окисления будут выходить из помещения. Помните, что нельзя просто так взять и вывести вытяжку под окна. Через эти окна кто‑то дышит. Труба должна идти до самой крыши и чуть выше — минимум на 60–90 сантиметров.

Плюс труба должна быть защищена от сюрпризов специальной крышкой. Никто не хочет, чтобы труба вытяжки станка начала собирать дождь. И тем более никто не хочет, чтобы в вентилятор забилась удивленная ворона.

Лазерная резка нержавеющей стали — возможности и преимущества Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники.

Шелкография на металле в СПб — что можно нанести на металлические детали? Метод шелкографии на металле позволяет получать надписи и изображения на металлических корпусах и деталях. Элементы получаются стойкими и красивыми — не приходится.

Лазерная резка алюминия — как это делается? Любой листовой металл можно нарезать для дальнейшей работы разными способами. Нельзя сказать, что какой‑то из них «всегда лучший» или «всегда худший». У них.

Сварка оцинковки в СПб — как делается и где заказать? В «Металл‑Кейс» мы производим на заказ детали и корпуса из различных видов листового металла — от обычной черной стали до.

Читайте также: