Выращивание деталей из металла

Обновлено: 16.05.2024

В течение последних пятнадцати лет в машиностроении наблюдается постоянное увеличение количества металлических деталей, изготовленных с использованием аддитивных технологий. В данный момент в промышленном производстве существует необходимость изготовления полиметаллических деталей из порошковых металлов разного состава, что является перспективным направлением развития аддитивных технологий.

Преимущества технологии

Изготовление полиметаллических изделий методом селективного лазерного спекания (плавления) позволяет, в частности, получать детали, отдельные элементы которых отличаются от материала основы своими свойствами. В результате детали из дорогостоящих и дефицитных металлов и сплавов можно заменить деталями, основа которых состоит из более дешевых материалов. Использование основы из более легких материалов приводит к снижению общей массы разрабатываемой конструкции. Срок эксплуатации различных механизмов во многом определяется износостойкостью рабочих поверхностей деталей, таким образом, изготовление конкретных участков детали из твердосплавных металлов дает возможность существенно увеличить показатели надежности и долговечности. Полиметаллические детали могут обеспечить повышенные характеристики рабочей поверхности, касающиеся эрозионной, кавитационной, коррозионной, износо- и жаростойкости.

В отличие от существующих технологий, например технологии лазерной наплавки, метод селективного лазерного плавления обеспечивает возможность производства полиметаллических деталей с труднодоступными участками поверхности, сложной геометрии. Таким образом, внутренняя поверхность трубы может быть выполнена из материала, отличного от основного. Более того, высокоточное изготовление конкретного фрагмента детали из сплава другого типа может быть реализовано не только на ее поверхности, но и в объеме детали.

Варианты структуры полиметаллического изделия

Важной отличительной особенностью полиметаллических изделий, изготовленных с использованием лазерных аддитивных технологий, является возможность получения либо дискретных, либо плавных (градиентных) областей изменения материалов. При дискретном изменении существует четко выраженная граница между участками из различных материалов. В случае градиентного изменения имеется зона с плавным переходом от одного материала к другому. Это открывает широкие возможности для создания и применения перспективных композитных материалов.

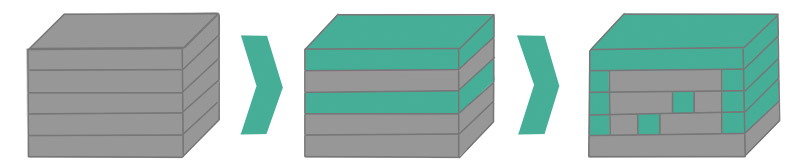

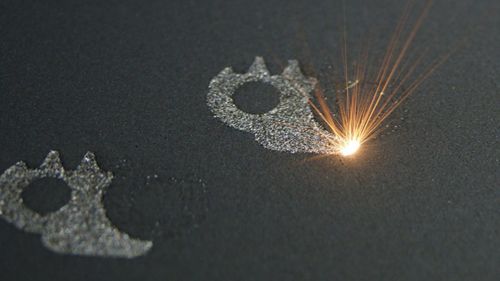

Варианты формирования полиметаллических изделий с помощью технологии селективного спекания слоев различных металлопорошковых композиций под воздействием лазерного излучения схематично показаны на рис. 1. Вариант а иллюстрирует деталь, изготовленную в однопорошковом режиме. Следует отметить, что в настоящее время промышленные установки селективного лазерного плавления основных мировых производителей рассчитаны на изготовление деталей именно в этом режиме. Вариант б показывает деталь, изготовленную последовательным нанесением и сплавлением слоев из различных порошков. Такую технологию возможно реализовать на «обычных» 3D-принтерах для металлопорошков. Однако данный способ не позволяет получить сплавленные области из различных порошков одной плоскости. 3D-полиметаллическая деталь с произвольным изменением материала в каждом направлении (как в плоскости построения отдельного слоя, так и в направлении последующих слоев) показана на рис. 1 в.

При рассмотрении примера полиметаллических деталей (рис. 2), нижняя и верхняя части которых изготовлены из различных материалов (WC/Co), (рис. 1 б), можно отметить следующее: смена материала в направлении выращивания детали технически достаточно легко реализуется в обычной установке селективного лазерного плавления. Для этого процесс останавливается, а после очистки устройств подачи и разравнивания порошка и соответствующей замены типа порошка продолжается выращивание последующих верхних слоев. Но если при изготовлении детали потребуется использование различных материалов в одном слое, то это требует существенного изменения конструкции и принципа работы 3D-принтера. На сегодняшний день различными производителями и разработчиками предлагается ряд вариантов решения основных вопросов, рассмотрим их ниже.

Рис. 1. Варианты формирования полиметаллических изделий с помощью технологии селективного спекания слоев

Рис. 2. Пример полиметаллических деталей

Нанесение и удаление различных порошковых материалов

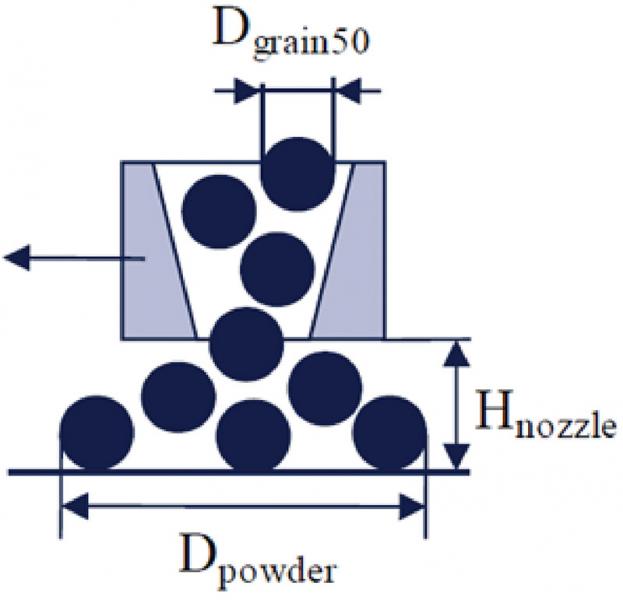

В первую очередь требуется разработка устройств, обеспечивающих избирательную подачу и удаление различных порошковых материалов. Для селективного нанесения мелкодисперсных порошков со средним диаметром частиц 10–125 мкм рядом исследователей, разрабатывающих данную технологию, предлагается использовать сопла. При этом конструкция сопла должна быть оптимизирована для дозированной загрузки небольшого объема металлопорошка (рис. 3).

Рис. 3. Анализ дозирования порошка с заданным размером частиц Dgrain в зависимости от геометрических размеров используемых сопел с внутренним диаметром Dnozzle 0,5–2 мм и расположения сопла над платформой построения детали Hnozzle

Поскольку процесс нанесения и разравнивания слоя из нескольких порошков требует больше времени, чем подготовка слоя только из одного материала, возможно использовать многофункциональные устройства (например, интегрировать сопла в существующие механизмы подачи порошка).

Однако применение сопел целесообразно для нанесения второго порошка на небольшие участки поперечного слоя полиметаллической детали. В случае использования большого объема обоих порошков, более эффективным является использование двух разных контейнеров для хранения порошков с использованием общего устройства для их нанесения. Как следствие, неизбежное перекрестное смешивание порошков.

При анализе нанесения порошков с помощью сопел обнаруживается, что такой способ не обеспечивает требуемого пространственного разрешения и скорости доставки порошка, так как использовать диаметр сопла меньше, чем 110–200 мкм, не представляется возможным, а движение со скоростью более 20 мм/с не позволяет наносить порошок сплошными линиями. Для того чтобы эффективно применять стандартные системы нанесения и разравнивания порошков роликом или лезвием возможно использовать порошки различных материалов (которые существенно отличаются по среднему размеру частиц) и специальный алгоритм нанесения порошкового слоя. Использование узкой фракции порошков различных материалов также облегчает последующее разделение неспеченного порошка в станции просеивания.

Следующая задача — удаление различных порошковых материалов в установке лазерных аддитивных технологий. Чтобы обеспечить изменение материала в плоскости построения отдельного слоя необходимо обеспечить не только селективное нанесение, но и селективное удаление порошков. При использовании устройства для нанесения и разравнивания порошка, представляющее собой сочетание сопла и разравнивающего лезвия, эта задача может решаться так: подача первого материала осуществляется с помощью уже применяющихся в установках устройств нанесения слоев порошка, использующих ролик или лезвие, а для селективного нанесения второго материала могут использоваться сопла. Для удаления оставшегося порошка возможно использовать вакуум или электростатическое притяжение, кроме того, для локального удаления порошка с небольшого участка в качестве устройства всасывания также может быть использовано сопло.

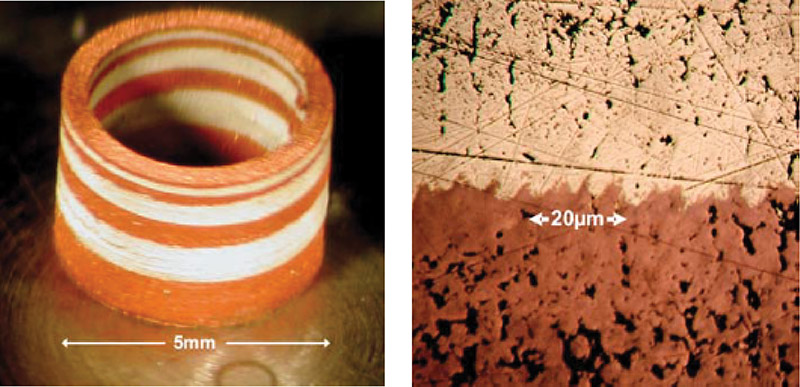

Еще в 2007 году в немецком «Laser Technik Journal» была представлена установка, предназначенная для изготовления металлических деталей из двух различных материалов. Подача металлопорошков на платформу построения осуществлялась круговым движением разравнивающих лезвий, на которых были установлены резервуары с порошками. На рис. 4 а показана изготовленная цилиндрическая деталь, состоящая из слоев меди и серебра, и граница раздела между слоями различных металлов (рис. 4 б).

Известны также опыты по выращиванию с помощью селективного лазерного плавления полиметаллических деталей из нержавеющей стали 316L и сплава меди UNS C18400. Выбор указанных материалов обусловлен попыткой сочетать в одной детали прочность и коррозионную стойкость стали с высокой проводимостью меди.

Рис. 4. а) деталь, изготовленная из двух различных материалов, б) граница между слоями

Оптимизация режимов обработки

Различия в свойствах используемых материалов требуют соответствующей оптимизации режима лазерного сплавления. Поскольку, например у нержавеющей стали коэффициент теплопроводности на порядок ниже, чем у меди, а коэффициент поглощения на длине волны лазерного излучения существенно выше, оптимальная мощность лазерного излучения для сплавления металлопорошка из нержавеющей стали оказалась в два раза ниже. В результате, если слой порошка из меди был нанесен поверх предыдущего сплавленного слоя из нержавеющей стали, то в процессе лазерного сплавления плавился также и нижний слой. Таким образом, помимо оптимизации мощности лазера и скорости сканирования, требуется дополнительная оптимизация толщины слоев металлопорошка из различных материалов.

Изготовление полиметаллической детали требует соответствующего изменения технологического процесса работы установки. Так, например для детали, состоящей из различных материалов, параметры режима лазерного сплавления должны меняться как в пределах плоскости слоя, так и в направлении выращивания детали. При этом основные параметры, такие как мощность лазерного излучения, скорость сканирования, направление сканирования и расстояние между соседними проходами лазерного луча при сканировании, должны быть определены заранее для каждого материала и интегрированы в программное обеспечение установки. Требуется проведение дополнительной оптимизации параметров сплавления в области с плавным переходом от одного материала к другому, поскольку необходимая мощность лазерного излучения зависит от температуры плавления каждого отдельного материала и распределения размеров зерен порошка.

Кроме того, следует отметить необходимость применения специальной стратегии сканирования при сплавлении полиметаллических деталей. Для того чтобы избежать размывания границы раздела разнородных материалов, время взаимодействия расплава с ранее сплавленной областью должно быть уменьшено. Одним из возможных решений является использование спиральной траектории сканирования. В случае, когда сканирование направлено по спирали из центра к границе раздела, время контакта расплава со сплавленной областью уменьшается, что позволяет повысить точность изготовления детали по сравнению со стандартной стратегией сканирования параллельными линиями. Также специальная стратегия сканирования должна быть применена, когда процесс сплавления сопровождается высокой усадкой используемых материалов.

В процессе изготовления полиметаллических деталей следует также уделить внимание особенностям постобработки, поскольку каждый из используемых материалов имеет свои собственные режимы термообработки, как для снятия остаточных напряжений, так и для стабилизации механических свойств.

Изготовление полиметаллических деталей с высокой точностью, особенно в зоне контакта между разнородными материалами, требует точного мониторинга, как процесса нанесения порошкового слоя, так и процесса сплавления. Возможный вариант — контроль размеров и качества каждого слоя полиметаллической детали с помощью высокоскоростной цифровой CCD-камеры и измерять пирометром максимальную температуру в зоне сфокусированного лазерного излучения.

В заключение этого краткого обзора задач, которые появляются при переходе на многопорошковость, следует заметить, что устройство существующих 3D-принтеров требует существенной доработки для реализации указанной технологии. В настоящее время рядом компаний ведутся такие работы, однако они еще не были анонсированы.

По направлению послойного лазерного плавления (спекания) на сегодняшний день наиболее технически освоенным является производство деталей из мелкодисперсных металлических порошков на основе железа (нержавеющая сталь 316L; инструментальная сталь H13), на основе титана (Ti6Al4V, Ti6Al7Nb), на основе никеля и кобальта (CoCr, CoCrMo, Inconel 625, Inconel 718), на основе алюминия (AlSi10Mg, AlSi12).

При этом перечень используемых порошковых материалов, за редкими исключениями, задается производителем конкретной модели технологической установки. Поставляемые импортные лазерные технологические установки настроены под ограниченную номенклатуру конкретных видов металлопорошка (строго определенной дисперсности, определенного химического состава).

В существующих установках селективного лазерного плавления деталь изготавливается из одного типа порошка, переход с одного на другой тип порошка требует основательной очистки установки.

В качестве опции к одной из моделей компания SLM Solutions предлагает комплект оборудования для оперативного (в рамках выращивания одной и той же детали) перехода на работу со вторым типом порошка.

Источник: Журнал АТ №2'2017, стр. 32-35

Лазеры и Аппаратура, аддитивные технологии, порошковый металл, полиметаллические детали, селективное лазерное спекание, плавление, 3D-принтер, лазерное сплавление

Прямое лазерное выращивание: процесс

Прямое лазерное выращивание из титанового сплава

С идеей разобрались, теперь можно погружаться внутрь. Какие процессы позволяют сформировать металлическое изделие? Что происходит с энергией и материалом? Какие факторы влияют на конечный результат? Чем отличаются разные подходы к решению одних и тех же задач?

Терминология

Прежде чем углубляться в процессы, происходящие при ПЛВ, давайте разберемся с терминологией. Аддитивные технологии – это новая область знания, которая сейчас активно развивается. На текущий момент терминология еще не полностью сформировалась, причем не только в России, но и в мире. Сейчас активно разрабатываются профильные ГОСТы, которые частично гармонизированы со стандартами ISO и ASTM, а частично опережают их. Разработкой ГОСТов по аддитивным технологиям занимается технический комитет по стандартизации ТК 182 «Аддитивные технологии» во главе с ФГУП «ВИАМ». Почитать свежие проекты стандартов можно на сайте комитета.

Аддитивное производство (АП, аддитивный технологический процесс, additive manufacturing) - процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

Прямое лазерное выращивание относится к классу аддитивных технологий с прямым подводом энергии и материала, которые описываются следующим образом:

Прямой подвод энергии и материала (directed energy deposition) - процесс АП, в котором энергия от внешнего источника используется для соединения материалов путем их сплавления в процессе нанесения.

Отсюда в названии ПЛВ слово «прямое». Собирая воедино, получаем:

Технология ПЛВ – это аддитивный технологический процесс изготовления деталей по электронной геометрической модели путем наплавки металлического сырья лазерным излучением. В качестве металлического сырья может использоваться как порошок, так и проволока. Хотя скорее всего, когда мы начнем серийно поставлять установки, работающие с проволокой, нам понадобится придумать отдельное название для технологии. Технология ПЛВ позволяет создавать высокоточные заготовки деталей. Однако, почти во всех случаях требуется постобработка - как минимум, это термообработка на снятие напряжений и отрезка от подложки.

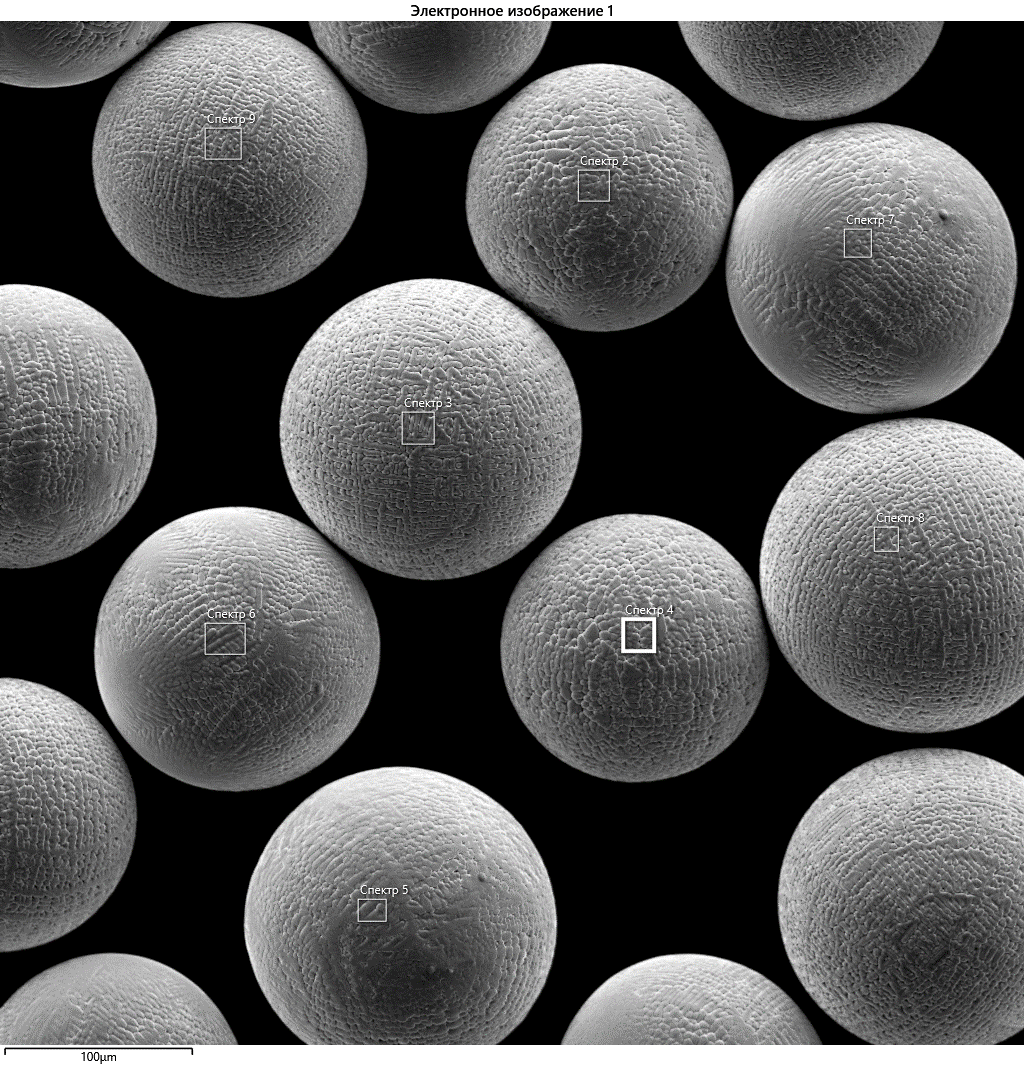

Правильным образом порошковые материалы, которые используются в аддитивных технологиях, надо называть металлопорошковыми композициями. Согласно «ГОСТ Р Аддитивные технологии. Металлопорошковые композиции. Общие требования.»:

Металлопорошковая композиция (МПК) – объединенные в общую композицию различные фракции порошка сферической формы одного химического состава. МПК предназначена для использования в АП. Термин рекомендуется применять наравне с термином «порошковая композиция для АП» по ГОСТ 57558.

А еще иногда используется термин «гранулы», он пришел из классической гранульной металлургии. Особенно полезен он в качестве ответа на вопрос «что в банке?» от товарища лейтенанта, который тормозит вас при попытке пронести банку с порошком на вокзал.

Еще несколько терминов, которые не закреплены в ГОСТах, но будут часто встречаться в статьях:

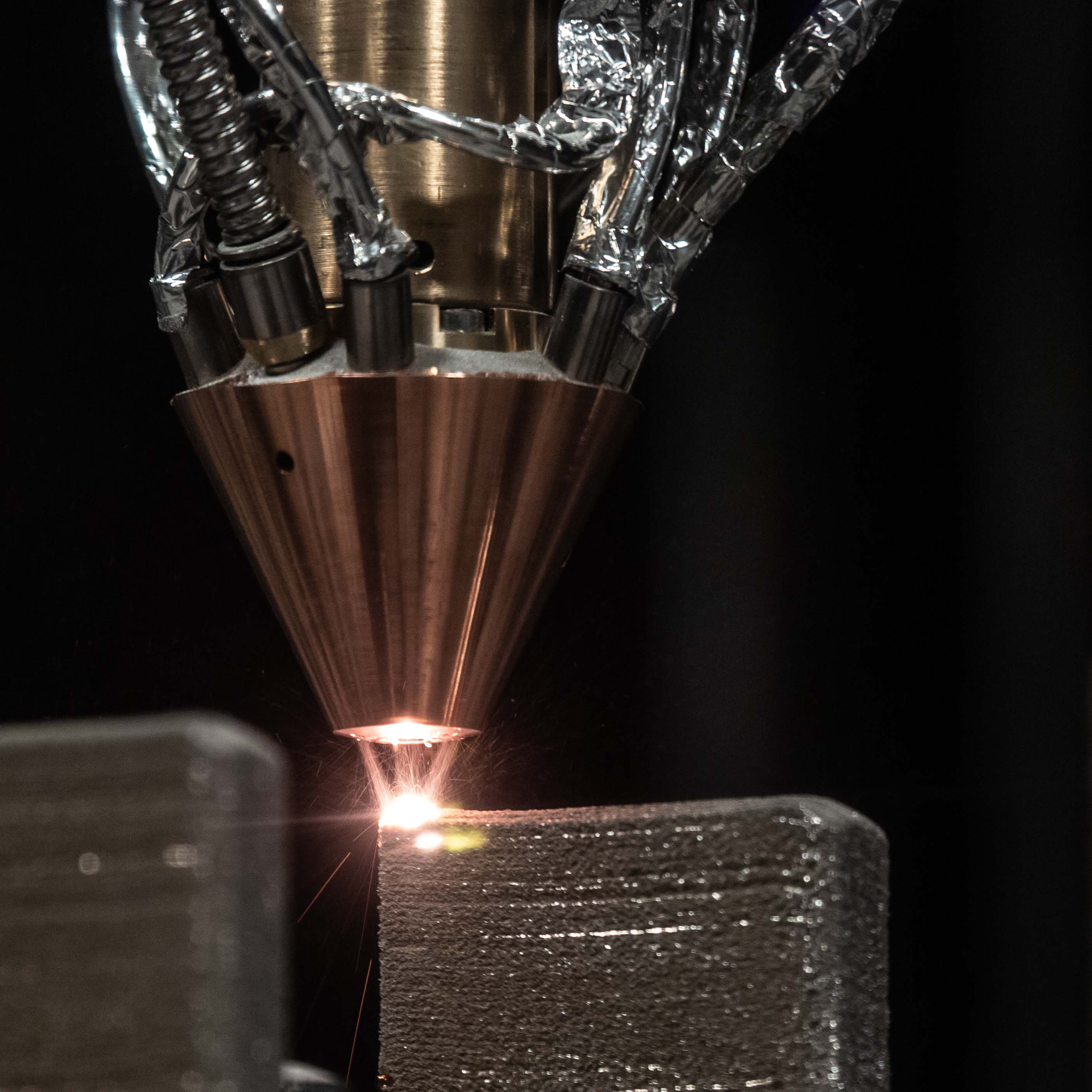

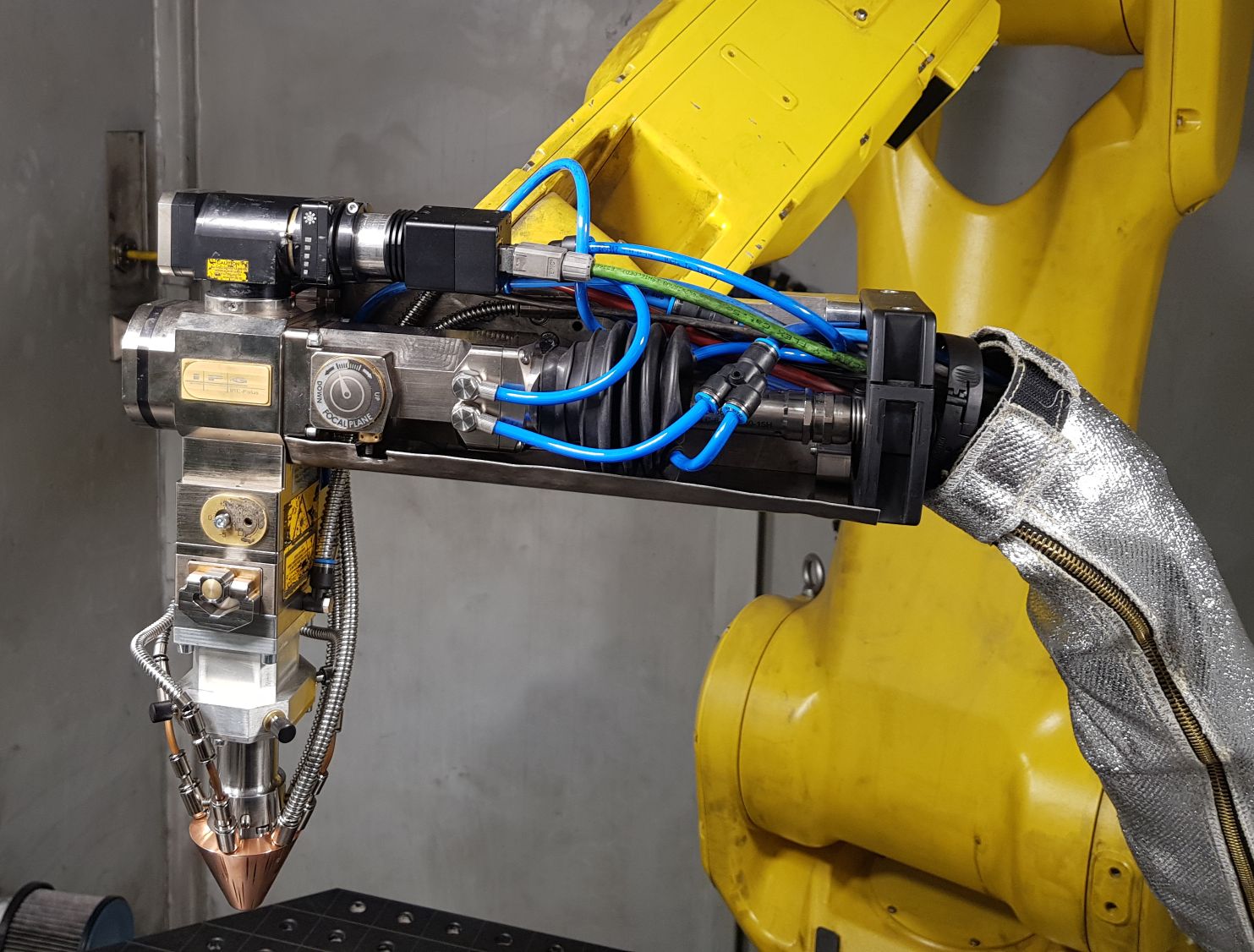

Технологический инструмент – устройство, построенное на базе лазерной технологической головки, которое крепится на фланец промышленного робота и осуществляет наплавку отдельных валиков. Именно перемещение технологического инструмента по определенной траектории задает форму отдельных валиков и создает геометрию детали.

Технологический инструмент для ПЛВ

Сопло подачи порошка – устройство, входящее в состав технологического инструмента, основная задача которого – создание газопорошковой струи, которая направленным образом переносит порошок в ванну расплава. На фотографии это блестящая медная деталь.

Питатель – устройство массового или объемного дозирования МПК и подачи его в сопло по пневматическому шлангу с использованием транспортного газа (аргона).

Подложка – кусок листового металла, свариваемого с наплавляемым материалом, который используется как платформа построения при изготовлении детали.

Ванна расплава – сварочная ванна жидкого металла, формируемая лазерным излучением на поверхности подложки или предыдущего наплавленного слоя.

Лазерное излучение

Последние 30 лет лазерное излучение активно и широко используется при обработке материалов. Лазерная сварка и резка металлов, наплавка, термоупрочнение, гравировка и очистка. Лазерный луч – это универсальный, концентрированный, легко управляемый и автоматизируемый источник нагрева. Существует большое количество лазеров, построенных с использованием разных активных сред. Для обработки металлов необходима большая мощность – от 25 Вт до 25 кВт. Такой мощностью обладают СО2-лазеры, дисковые, диодные и волоконные лазеры. На территории России особую популярность получили иттербиевые волоконные лазеры. Это связано с тем, что у нас находится компания ИРЭ-Полюс, дочка американской корпорации IPG Photonics, которая является мировым лидером по производству мощных волоконных лазеров (80% мирового рынка). Надо заметить, что основатель и хозяин IPG – российский физик Валентин Павлович Гапонцев.

Я не буду углубляться в физику процесса генерации лазерного излучение, есть отличная статья на википедии.

Волоконный лазер - это низкий серый ящик справа от установки

Для технолога волоконный лазер – это черный ящик, из которого выходит желтое транспортное волокно. Ящик может генерировать лазерное излучение с длиной волны 1070 нм (это ближний ИК диапазон) с заданной мощностью. Мощностью можно управлять в диапазоне 10-100% с временем отклика порядка 8 мс. Транспортное волокно гибкое, его можно прокладывать в энергоцепях и кабельных каналах. Транспортное волокно подключается к специальной лазерной технологической головке, оснащенной набором линз, коаксиальной камерой, защитным стеклом и системой мониторинга состояния.

Технологическая головка фокусирует лазерное излучение в небольшое пятно. Размер пятна зависит от диаметра транспортного волокна (обычно 100 мкм) и коэффициента увеличения головки (у нас обычно – 2). Таким образом, размер сфокусированного пятна составляет 200 мкм. Такое маленькое пятно используется в лазерной сварке, когда необходимо проплавить 1-5 мм толщины за один проход. Волоконный лазер генерирует гауссов пучок, а это значит, что плотность мощности будет иметь нормальное распределение. Если нужно пятно большего размера – можно отойти от фокуса, при этом размер пятна вычисляется с помощью законов геометрической оптики.

Взаимодействие излучения с веществом подложки

Итак, допустим мы хотим наплавить один валик с шириной 2 мм. Для этого технологическая головка настраивается так, чтобы на поверхности подложки размер лазерного пятна составлял 2 мм.

В первом приближении оптимальный размер пятна равен ширине валика, отличия только на титановых сплавах или на широких валиках.

Выращивание на массивной подложке

Лазерное излучение падает на поверхность подложки. Часть излучения отражается (30-50%), остальное поглощается, и его энергия переходит в тепловую энергию металла. Коэффициент поглощения зависит от состава металла, длины волны излучения и шероховатости поверхности. Сталь, никель, кобальт, титан и другие часто встречающиеся в промышленности металлы хорошо поглощают излучения 1070 нм. А вот если взять чистую медь, алюминий, золото или серебро – то из-за высокой электропроводности коэффициент поглощения будет очень низким. Из меди, например, делают зеркала для этой длины волны. А вот если взять более коротковолновое излучение, например 515 или 450 нм, то оно будет в 10 раз лучше поглощаться медью. Поэтому в последние годы сварка меди зелеными и синими лазером мощностью 500-1000 Вт получила широкое распространение в немецком электромобилестроении. Да, такой лазер стоит в 10 раз дороже, чем ИК, но его технологические возможности уникальны.

Перенос тепла

Для того, чтобы наплавить валик, необходимо создать на поверхности подложки ванну расплава. Это значит, что количество энергии, поглощаемое подложкой, должно быть достаточным для разогрева металла выше температуры плавления. Генерируемое тепло стремится покинуть активную зону всеми доступными способами. Основной из них – это теплопроводность. Если у нас массивная холодная подложка, то она будет «высасывать» тепло. Если наоборот, мы уже вырастили часть изделия, то оно прогрелось и тепло уходит не очень охотно.

Ширина наплавляемого валика определяется шириной ванны расплава, которая в свою очередь зависит от набора технологических параметров (мощность, скорость, размер пятна) и от условий теплоотвода (температура, геометрия и состав изделия, его теплоемкость и теплопроводность). При выращивании изделия первые валики на подложке будут узкими за счет хорошего отвода тепла. А потом, по мере прогревания изделия и подложки, они будут становится шире, пока тепловой режим не стабилизируется. По мере выращивания разных элементов детали условия теплоотвода могут изменяться, соответственно, будет плавать и ширина валика. При изготовлении небольших изделий это может быть критично, поэтому производители интегрируют системы адаптивного управления с обратной связью. Например, техническое зрение меряет размер ванны расплава по изображению с коаксиальной камеры и управляет мощностью лазерного излучения с помощью ПИД-регулятора. Нас этот эффект не сильно беспокоит - мы работаем с крупногабаритными изделиями, перегреть которые еще надо постараться.

Подача порошка

Для выращивания изделий используются МПК с фракционным размером 50-150 мкм. Это стандартная фракция, которая широко применяется в самых разных технологиях нанесения покрытий. Такие порошки производятся сотнями и тысячами тонн, и поэтому имеют относительно низкую цену. Это более крупная фракция чем для SLM, и это опять же позволяет получить хорошую цену. Крупный порошок часто идет в отсев при производстве порошков для послойного лазерного сплавления, поэтому производитель продает его в разы дешевле. В отличии от SLM, для нашей технологии не требуется идеальная сферичность или отсутствие саттелитов. Единственное узкое место, которое определяет пригодность фракции и формы порошка, это порошковый питатель, и он довольно всеядный. Порошок должен иметь хоть какую-то текучесть и не иметь частиц более 200 мкм, тогда с ним можно работать. При этом необходимо помнить, что в аддитивных технологиях именно качество порошка определяет механические свойства изделия. Если в порошке присутствуют неметаллические включения – они попадут в изделие. Если есть растворенные газы – будет газовая пористость. Если есть нарушения химического состава – это скажется на прочности или вообще приведет к горячим трещинам.

Качественный порошок выглядит очень красиво

МПК засыпается в колбу порошкового питателя, который осуществляет массовое дозирование и подачу порошка в сопло. Питатель можно купить готовый, хотя хороший стоит дорого. Основную часть – колбу мы покупаем, пневматику, привод, датчик веса и систему управления собираем сами. За счет этого мы можем прецизионно управлять подачей порошка, что очень важно для экономики процесса. Основную стоимость изделия составляет стоимость металлического порошка. Если ты смог поднять КИМ в полтора раза, значит ты только что снизил стоимость изделия в полтора раза. Если ты сыпешь лишний порошок – ты в прямом смысле выкидываешь деньги.

По пневматическому шлангу порошок поступает в сопло подачи порошка. Это сердце установки. Это, наверное, самая важная часть, именно она определяет технологические возможности оборудования. Задача сопла – сформировать сфокусированную газопорошковую струю, которая доставит максимальное количество порошка в ванну расплава. Есть несколько различных конструкций: щелевые и струйные. У щелевого сопла есть коническая щель между двумя медными деталями, которая формирует струю в форме песочных часов. Струйное сопло подает порошок несколькими отдельными струями. Обычно, щелевое чуть лучше фокусирует, но более нежное, и его нельзя наклонять больше чем на 30 градусов. Струйное индифферентно к наклонам, неубиваемо, но чуть хуже фокусирует. Спроектировать универсальное сопло очень сложно. Приходится выбирать – либо хорошая фокусировка, но тогда можно забыть про большие мощности и высокие производительности, либо выбираем производительность и теряем в эффективности. Мы пять лет искали баланс и в этом году наконец его нашли. Без лишней скромности могу сказать, что наше сопло лучшее в мире (для нашего класса задач, естественно=)).

Металлический порошок долетел до ванны расплава и в нее попал. Он захватывается жидким металлом, переплавляется и кристаллизуется. Формируется наплавленный валик. Теперь мы можем запрограммировать робота наплавлять валики друг на друга, и из них сформируется деталь требуемой геометрии. Порошок, который пролетел мимо и не попал в ванну расплава, можно собрать и использовать вторично, но механические свойства от этого станут хуже.

Десерт

Прямое лазерное выращивание – это творческий процесс, когда одну и ту же задачу можно решить кучей разных способов. И даже если ты получил в итоге годное изделие – это не значит, что ты все сделал правильно. Необходимо всегда четко формулировать исходные требования, искать пути оптимизации временных и материальных затрат, планировать пути развития и обязательно посматривать по сторонам. В качестве примера хочу привести видео двух процессов изготовления одного и того же изделия – полой титановой сферы.

Первый исполнитель – корейская компания Insstek, которая обладает отличным маркетинговым ресурсом, активно пиарится и продвигается на российском рынке. А вот с техникой у них есть проблемы. Когда дойдет до сравнительных статей, я обязательно расскажу, почему так получается и почему несколько принятых на старте решений формируют облик и возможности оборудования.

Интересные моменты, которые можно вынести из этого видео:

Яркие белые искры, которые вылетают из активной зоны – это сгорающие на воздухе титановые порошинки. И да, все остальные производители обоснованно считают, что титановые изделия нужно выращивать только с глобальной защитой, чтобы исключить даже вероятность окисления. Но insstek считает иначе, за что и платится плохими механическими свойствами.

Обратите внимание на кучу вторичного порошка на полиэтиленовом пакете на дне кабины. Килограмм этого порошка стоит 15 000 рублей, к слову. О вторичном использовании этого, фактически сгоревшего, порошка речь не идет.

У компании Insstek исторически имеются проблемы с нависающими конструкциями и потолочными перекрытиями, вот и вырастить шарик целиком не получилось. Добавляется операции промежуточной мехобработки и сварки.

А теперь второе видео – наше:

Изделие выращивается с одного установа, за одну технологическую операцию. Сама сфера выращивается за одно включение лазера.

Качеством поверхности можно управлять. Для этого изделия технологические параметры адаптировались, чтобы получить минимальную шероховатость, дабы обойтись без механической обработки внутренней и внешней поверхности.

Коэффициент использования материала составил 93%. Мы экономим деньги заказчика.

Производительность. Время подготовки управляющей программы составило 8 часов. Время выращивания – еще 6.5. Если потребуется изменить геометрию – через два дня новое изделие будет стоять на столе. Никакая традиционная технология так не может.

Заключение

Прямое лазерное выращивание: Идея

В основе всех красивых вещей лежит идея. «А давайте ездить без лошадей?», «А давайте летать как птицы?», «А давайте сделаем сверхтяжелую полностью повторно используемую ракету на метане и полетим на марс?»… В основе описанной дальше истории тоже лежит простая и красивая идея: «А давайте печатать крупногабаритные металлические изделия из порошка?». Действительно, почему бы и нет? Если существует технология послойного лазерного сплавления (SLM) для изделий до полуметра диаметром, то почему не получится напечатать изделие побольше?

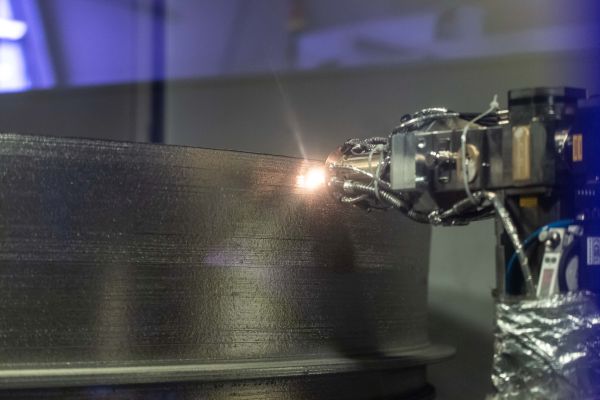

На КДПВ показан процесс прямого лазерного выращивания изделий диаметром 2 метра из титана. Для того чтобы сделать эту фотографию потребовалось пять лет упорной работы, пять лет проб, ошибок, разочарований, выкидывания всех наработок и начинания всего с начала. Но прежде чем начать, давайте вернемся к самому началу — к Идее и постараемся понять, в чем она заключается.

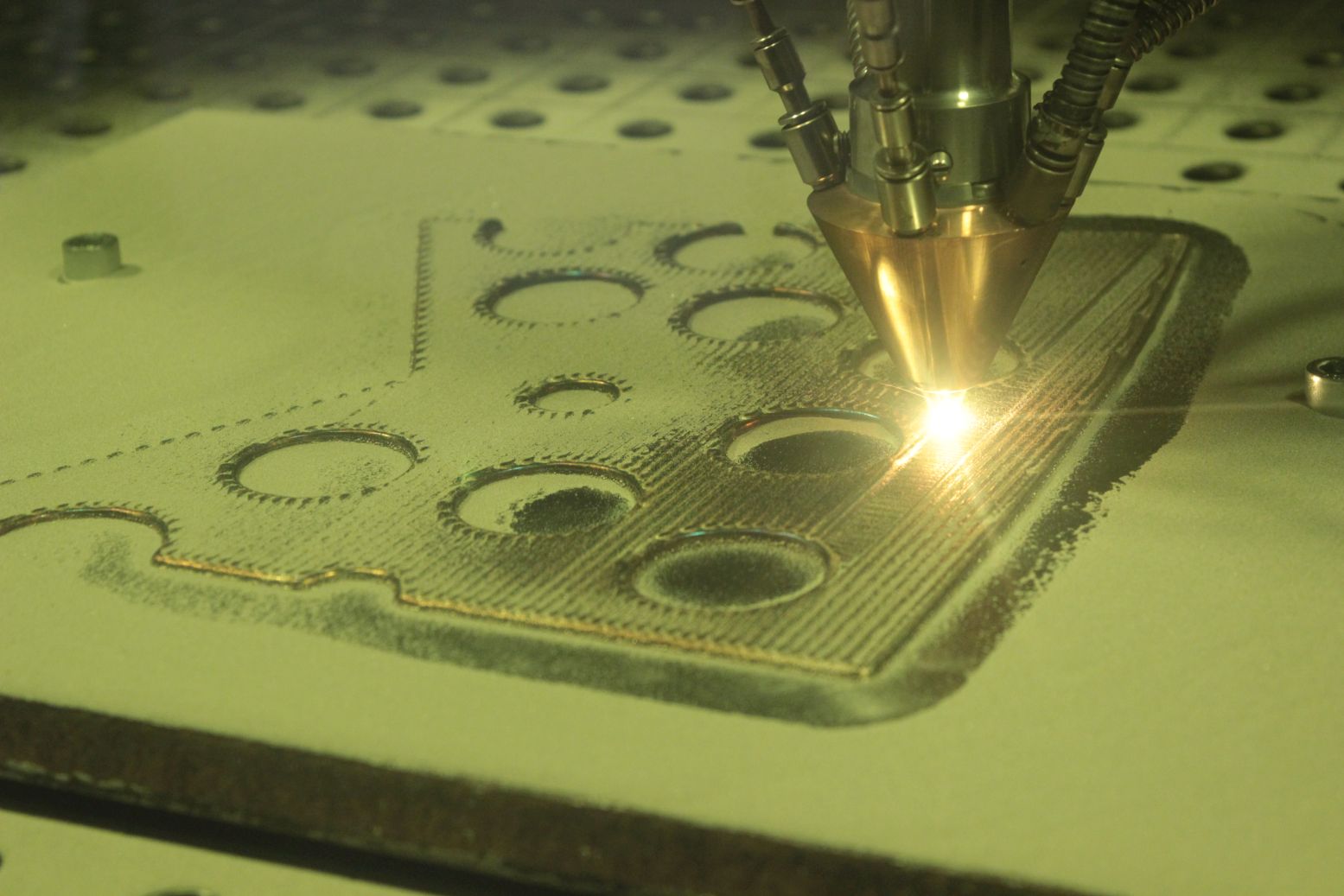

С момента появления первых технологий 3Д печати из полимеров люди мечтали о возможности использования металлов. Реализация не заставила себя долго ждать — с развитием мощных лазеров появилась возможность выборочно спекать металлические порошки, зародилась технология Selective Laser Sintering (SLS). Мощность и качество излучения лазеров росли, их стоимость падала и в середине 90х годов появилась техническая возможность сплавлять металлические порошки в сплошное изделие, появилась технология Selective Laser Melting (SLM). Суть метода проста — насыпаем тонкий слой металлического порошка, пробегаем по нему сфокусированным лазерным излучением, которое расплавляет порошинки, оставляет сплавленные «треки», опускаем платформу построения и повторяем процесс. Так, слой за слоем создается изделие требуемой геометрии.

На текущий момент это самая освоенная, изученная и широко применяемая технология 3Д печати из металла. Сотни компаний производителей оборудования, тысячи кейсов внедрения, большое научное сообщество, сертификация, материаловедение и так далее. Но как говорится, есть проблема (да и не одна) — а можно ли делать большие изделия? Основная проблема масштабирования — для этой технологии требуется поле построения, полностью заполненное порошком. Именно размер поля ограничивает размер изделия. На текущий момент большие установки SLM имеют размер поля до 400х400х400 мм (EOS M400) или 500x280x365мм (SLM500), да есть больше, но это тема для отдельной статьи. А если хочется больше? А если хочется производительность не 100 г/ч, а хотя бы 1 кг/ч, чтобы изделие в пару сотен килограмм не печатать полгода? Тогда надо менять подход.

Возьмем лазерную технологическую головку — устройство для фокусировки лазерного излучения, такие используются, например, для лазерной сварки, добавим к ней сопло подачи порошка, которое будет подавать порошок от специального питателя и повесим все на какой-нибудь манипулятор. Лазерное излучение фокусируется головкой в пятно размером в пару миллиметров, оно поглощается металлом подложки и энергия тратится на создания ванночки расплавленного металла — как сварочная ванна при обычной сварке. Теперь подадим в эту ванну металлический порошок, он будет захвачен расплавом после остывания сформирует наплавленный валик. Процесс похож на обычную сварку с присадкой — дуговую, газовую, лазерную, какую угодно.

А теперь будем накладывать валики друг на друга по определенной траектории и из этих валиков сформируем изделие. Все просто!

У технологии только с названием не сложилось. Почему-то все разработчики решили давать свое уникальное имя: первыми были Optomec с их Laser Engeneered Net Shaping, потом Irepa Laser с их Construction Laser Additive Directe, затем пришли названия Laser Metal Deposition, Direct Metal Deposition, Direct Metal Tooling, Blown-Powder Direct Energy Deposition и многие другие. На русском с терминологией еще веселее (например кальки типа прямого лазерного осаждения), поэтому наше название — Прямое Лазерное Выращивание.

Пять лет назад наше путешествие началось с просмотра видео компании BeAM Machines на ютубе, сейчас мы создаем оборудование и разрабатываем технологии изготовления красивых, больших заготовок и выглядит все примерно вот так:

А изделия выглядят например вот так:

В чем же состоит самое интересное?

Можно за часы изготавливать большие заготовки — от согласования 3Д модели до готовой детали проходят дни. Свойства материала — на уровне стандартов на прокат. Размер изделия ограничен только смелостью заказчика (и его жадностью). Можно делать довольно сложные изделия, хотя сложность геометрических форм и не сравнивается с возможностью SLM, но они в разных лигах находятся. Можно изготавливать биметаллические и градиентные изделия — за счет комбинации разных порошков. Можно кастомизировать установку, адаптируя ее под требования изделия.

А так самая обычная аддитивная технология, для разработки которой потребовалось:

Лазерное выращивание металлических и металлокерамических изделий

Оптимизация лазерной наплавки позволяет получить слой быстрорежущей стали любой толщины, совместить наплавку и термическую обработку в одном процессе, в три раза увеличить износостойкость поверхности изделия по сравнению с быстрорежущей сталью.

Введение

Аддитивные технологии (АТ) широко применяются во многих отраслях промышленности и продолжают развиваться. С помощью АТ возможно путем послойного наращивания материала изготовление изделий различной формы и конфигураций. Для улучшения характеристик изделий используют металломатричные композитные покрытия, состоящие из смеси порошков разных металлов с различной по содержанию и химическому составу керамикой [1, 2]. При лазерной наплавке порошковой смеси методом АТ возможно образование различных дефектов, таких как трещины, поры и т. д., что снижает механические свойства изделий. К настоящему времени не разработаны методы определения оптимальных параметров наплавки, которые обеспечивали бы низкую шероховатость, монолитность и однородность структуры. Поэтому поиск оптимальных режимов (мощности лазерного излучения, скорости сканирования, шага сканирования, размера пятна и других) для данного материала или порошка производится эмпирически.

Целью работы является исследование влияния параметров лазерного воздействия на форму и характеристики получаемых наплавленных треков. Основная задача — проведение оптимизации процесса лазерной наплавки для получения монолитной наплавленной структуры с минимальным абразивным износом.

Метод лазерной наплавки для самофлюсующегося порошка ПГ-СР3

При наплавке никель-хромового износостойкого покрытия оптимальные режимы наплавки достигались при мощности лазерного излучения 1,65 кВт. Луч лазера сканировал по поверхности поперек движения заготовки с частотой 62 Гц, скорость движения луча составляла 3,2 м/с, размах сканирования 5 мм (рис. 1). При этом скорость подачи заготовки составляла 1,2 м/мин. В качестве технологического оборудования использовался автоматизированный лазерный технологический комплекс (АЛТК), созданный в Новосибирске на базе СО2–лазеров, разработанных в Институте теоретической и прикладной механики СО РАН.

В результате концентрированного теплового воздействия порошковый сплав полностью расплавляется и сплавляется с предыдущим нанесенным слоем, образуя покрытие. Структура полученного покрытия дендритоячеистая (рис. 2). Тонко дифференцированная эвтектическая составляющая выделяется по границам дендритных ячеек. Выделения отдельных первичных карбоборидов не наблюдается. Твердый раствор имеет параметры, свидетельствующие о повышении концентрации в нем растворенных элементов. Это косвенно подтверждается в данной работе повышением микротвердости твердого раствора на 10–12% по сравнению с твердостью, получаемой при объемной термической обработке.

Рис. 2. Микроструктура покрытия ПГ-СР3, оплавленного лучом СО2-лазера

Лазерная наплавка быстрорежущей стали

Применение для обработки лазерного излучения мощностью около 2 кВт позволяет создавать на поверхности плотность мощности 2 МВт/см2. Это дает возможность управлять градиентом температуры и локально воздействовать на зону обработки. Сочетание дозированной подачи порошковой стали типа Р6М5, защитных газов и лазерного излучения с заданным распределением интенсивности, сканирующего по поверхности обработки, позволило произвести регулируемый градиентный нагрев с целью получения тонкодисперсного распределения карбидов в первичной структуре.

Возможности повышения эксплуатационных свойств быстрорежущих сталей за счет их легирования очевидно исчерпаны, хотя такие попытки продолжаются. Перспективным представляется путь совершенствования технологии за счет управления процессами кристаллизации быстрорежущей стали (например, [3]). Скорость нагрева поверхности деталей излучением лазера такова, что очередность фазовых переходов в процессе расплавления структурных составляющих износостойких сплавов меняется. Эта особенность лазерной обработки представляет интерес в связи с возможностью совместить в одном технологическом процессе аддитивное наплавление материала и его термическую обработку. Карбиды вследствие более низкой теплопроводности плавятся позднее твердорастворной составляющей. Это дает возможность использовать лазерное излучение для дробления сеток карбидов и карбидов эвтектик и эвтектоидов.

В данной работе в качестве присадки использовали порошок из стали типа Р6М5 (0,8% С; 3,9% Сr; 6,1% W; 4,9% Мо; 1,8% V), который распределялся перед лазерной обработкой на поверхности основы без какого-либо связующего с помощью специального дозатора-кристаллизатора (рис. 2). Основой служили листовые заготовки в виде диска толщиной 2 мм, изготовленные методом лазерной резки из стали 65Г (0,63% С; 1,1% Mn; 0,32% Si) после полной закалки и отпуска на твердость 45 HRC. Заготовка получала движение подачи V, а луч лазера сканировал поперек направления подачи с амплитудой А. Градиент температуры в изделии регулировали, изменяя мощность излучения, скорость подачи V, толщину укладываемого слоя порошковой шихты, а также амплитуду и шаг сканирования. Наплавленный слой получали на боковой поверхности путем торцевой наплавки по краю заготовки при ее угловой подаче в плоскости, перпендикулярной оси лазерного луча, а также на цилиндрической образующей диска (радиальная наплавка) при радиальном направлении лазерного пучка относительно заготовки. Оптимальные режимы наплавки достигались при мощности лазерного излучения 1,5 кВт.

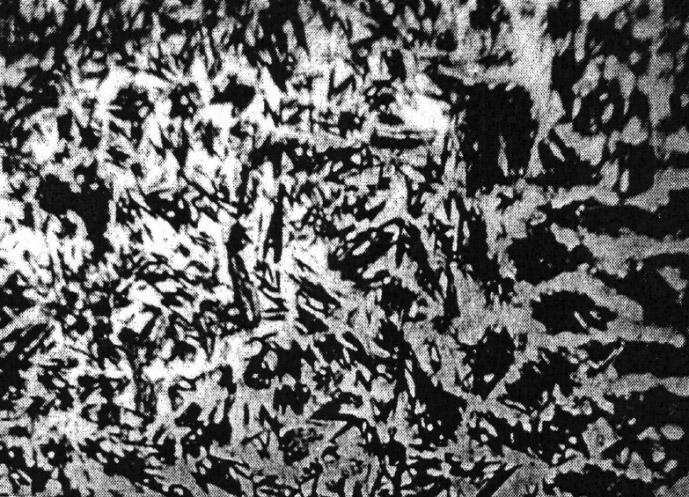

Исходный порошок с частицами диаметром до 150–170 мкм имеет структуру, характерную для порошковой стали, полученной методом распыления жидкой фазы, — дендриты твердых растворов с дисперсными выделениями карбидов. Оплавленные зерна при охлаждении становятся центрами роста дендритных кристаллов наплавки (рис. 3). При увеличении толщины порошкового слоя, подвергаемого лазерной обработке, глубина проплавления основы уменьшается. При толщине обрабатываемого слоя более 2 мм появляются не сплавившиеся с основой участки, разделенные с ней пленкой окислов. Измерение микротвердости структурных составляющих наплавленного слоя показали, что на границе с наплавкой температура зоны лазерного воздействия обеспечивает гомогенизацию аустенита и последующую его закалку на мартенсит с микротвердостью до 11 ГПа.

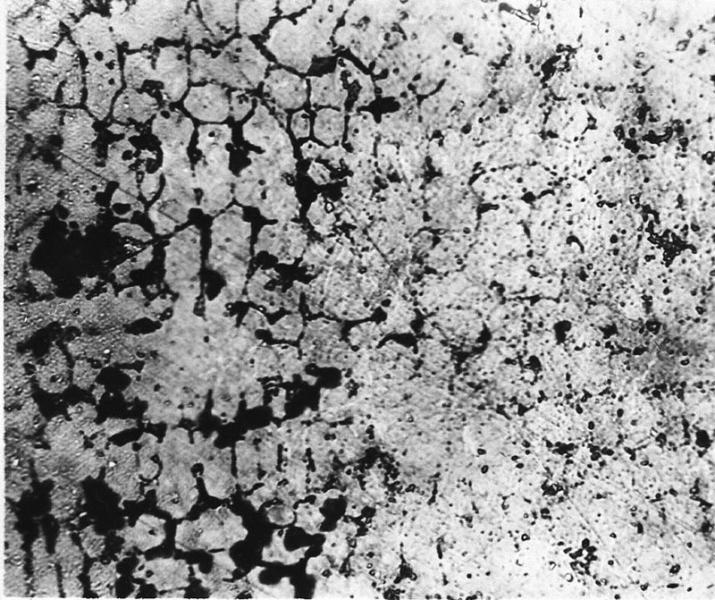

Структура наплавляемой стали Р6М5 имеет дендритное строение (рис. 3). В сечениях ветвей дендритов высоколегированного аустенита располагаются кристаллы мартенсита (рис. 4). Карбиды выделились в междендритном пространстве в виде эвтектических колоний, а также цепочками отдельных частиц, которые местами образуют сплошной каркас. Толщина полученного покрытия определяется назначением и видом наплавки. При необходимости наращивания покрытия возможна наплавка в несколько слоев. Полученный наплавкой слой имеет достаточно высокую твердость, однако неоднородное распределение карбидов в виде эвтектической сетки по границам дендритных ячеек не обеспечивает необходимой вязкости и трещиностойкости материала. Для диспергирования карбидной сетки производили лазерную обработку полученной наплавки с температурно-временными параметрами, обеспечивающими твердожидкое состояние наплавленного слоя. Структура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки представлена на рис. 5. Во фронте первично переплавленного участка наблюдается увеличение травимости, обнаруживаются микропоры, имеются неметаллические включения. После вторичной переплавки карбидная эвтектика дробится на отдельные частицы. Общее количество карбидной фазы уменьшается. Одновременно увеличивается легированность твердого раствора. По сути, лазерная переплавка полученного слоя представляет собой разновидность зонной очистки. В зоне лазерного влияния происходит повторная закалка, развиваются диффузионные процессы на границе с наплавленным слоем. Все это способствует улучшению механических свойств получаемого металла.

Рис. 3. Металлографический анализ однослойной наплавки стали Р6М5. Распределение карбидов. Масштаб 1:1000

Рис. 4. Металлографический анализ наплавки Р6М5. Типичный мартенсит

Рис. 5. Микроструктура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки

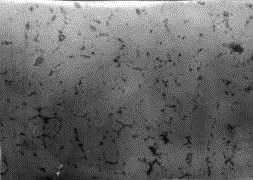

Рис. 6. Микроструктура покрытия в несколько слоев — высоколегированная аустенитно-мартенситная смесь с дисперсионным включением карбидов

Толщина аддитивно получаемого материала определяется назначением создаваемой детали. При необходимости наращивания покрытия возможна наплавка неограниченного количества слоев. Толщина повторного и последующих слоев выбиралась около 80% от глубины проплавления стали Р6М5. Нижние слои при послойной наплавке попадают в ЗЛВ. Выбранный режим повторного лазерного воздействия на ранее наплавленную сталь Р6М5 обеспечивает благоприятные изменения в распределении карбидов. Вследствие оплавления сетка карбидов разделяется на отдельные частицы (рис. 6), происходит коагуляция и растворение карбидов. Это, в свою очередь, увеличивает легированность аустенита, образующегося при последующей наплавке.

Послойным наращиванием удалось получить наплавленный слой любой толщины без каких-либо макродефектов с твердостью 63–64 HRC. После стандартного трехкратного отпуска при 560°C твердость наплавленной стали Р6М5 увеличивается до 66–67 HRC.

Упрочнение никель-хромовых самофлюсующихся сплавов карбидом вольфрама

Как показано ранее, при испытании наплавленного самофлюсующегося сплава ПГ-СРЗ не наблюдалось охрупчивающего влияния сетки карбоборидов по границам дендритных ячеек. Было установлено, что увеличение доли твердых фаз в наплавленном покрытии снижает сопротивление ударно-абразивному изнашиванию. Структурные исследования показали, что это связано с выкрашиванием фрагментов покрытия по хрупкой карбидной сетке, выделившейся по границам дендритных ячеек. Однако, учитывая высокую твердость покрытия, можно ожидать высокой его износостойкости при работе в массе абразивных частиц и трении о закрепленный абразив.

С учетом этих данных были составлены композиции наплавочных материалов из самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 и карбида вольфрама, который вводили в виде тонкодисперсного порошка и в виде сфероидизованных частиц релита — плавленого карбида вольфрама.

Оскольчатая форма зерен дробленого литого карбида вольфрама благоприятна при статической нагрузке, однако при работе с ударными, циклическими нагрузками такие включения способствуют возникновению микротрещин и выкрашиванию износостойкой наплавки. В данной работе исследована технологическая возможность получения износостойкого покрытия из смеси порошкового самофлюсующегося сплава со сферическим релитом. Частицы релита преимущественно сферической формы имеют диаметр 53–83 мкм, что по ГОСТ 21448–75 соответствует классу ОМ — «очень мелкий». Порошковая шихта составлялась из 55% самофлюсующегося порошкового сплава ПГ‑10 Н‑01 (С – 0,4%; Si – 2,6%; B – 2,0%; Cr – 13,5%; Ti – 0,1% Ni – основа) с добавлением 45% релита. Шихту укладывали на основу из стали 65 Г (0,63% С; 1,1% Мn; 0,32% Si) с помощью специального дозатора-кристаллизатора. Обработку слоя осуществляли лучом непрерывного СО2-лазера номинальной мощностью 2 кВт с заглубленным фокусом. Оптимальные режимы наплавки соответствуют мощности лазерного излучения 1,65 кВт и скорости перемещения луча по поверхности 3,2 м/мин. Размах сканирования луча — 5 мм.

При плавлении Ni-Cr-B‑Si-С сплава частицы релита остаются твердыми. Поверхность частиц карбида вольфрама растворяется в расплавленном никель- хромовом сплаве. Происходит взаимная диффузия компонентов, увеличивается количество карбидной эвтектики и мелких карбидов при последующей кристаллизации (рис. 7а, б). Частицы релита имеют весьма высокую твердость. Микротвердость, определенная на приборе ПМТ‑3 при нагрузке на индентор 50 г, составила Н50 = 32,36 ГПа. Для сравнения — микротвердость стали 65Г, закаленной при лазерной обработке на мартенсит, составляет Н50 = 10,7 ГПа.

Рис. 7. Микроструктура наплавленного слоя самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 с 45% карбидом вольфрама

Износостойкость полученного композиционного покрытия оценивали при трении о жестко закрепленный абразив в соответствии с требованиями ГОСТ 17367–71. Одновременно испытывали образцы покрытия, полученные лазерной наплавкой износостойкого сплава ПГ–10 Н–01 и наплавкой порошковой быстрорежущей инструментальной стали Р6М5–ПМ (0,84% С; 0,48% Si; 0,5% Mn; 3,9% Cr; 6,1% W; 1,9% V; 4,9% Мо;). Появления трещин, отколов, выкрашивания наплавки во время испытаний не наблюдалось. Результаты испытаний приведены в таблице 1.

| Состав покрытия | Твердость | Vизноса, • 10 -7 , кг/с |

|---|---|---|

| ПГ–10Н–01 | HRCэ 45–48 | 25,0 |

| Р6М5–ПМ | HRCэ 66 | 15,6 |

| ПГ–10Н–01–55% Релит – 45 % | Релит Н50 = 32,36 ГПа | 4,9 |

Износостойкость самофлюсующегося никель-хром-бор-кремниевого сплава при трении о жестко закрепленный абразив увеличилась в 5 раз за счет дополнительного упрочнения релитом сферическим и более чем в 3 раза превышает износостойкость быстрорежущей стали.

Результаты исследования показали технологическую возможность наплавки быстрорежущей стали с помощью лазерного излучения. Регулирование термических циклов лазерной наплавки позволяет получить наплавленную быстрорежущую сталь со структурой высоколегированной аустенитно-мартенситной смеси с дисперсными включениями карбидов. Это позволяет получить слой любой толщины быстрорежущей стали с распределением первичных карбидов в виде отдельных частиц, совмещая наплавку и термическую обработку покрытия в одном технологическом процессе.

Релит сферический можно рекомендовать в качестве компонента износостойких покрытий и наплавок для деталей, работающих в условиях абразивного износа: бурового инструмента, рабочих органов землеройных, строительных и дорожных машин, глиномесов, деталей металлургического оборудования и др. ■

Литература

1. Davydova A., Domashenkov A., Sova A. et al. Selective laser melting of boron carbide particles coated by a cobalt-based metal layer. J. Materials Process. Technol. V. 229. P. 361–366 (2016).

2. Фомин В. М., Голышев А. А., Косарев В. Ф. и др. Создание гетерогенных материалов на основе порошков B4C и Ni методом холодного газодинамического напыления с последующим послойным лазерным воздействием // Прикладная механика и техническая физика. Т. 58. № 5. С. 218– 227 (2017).

3. Нижниковская П. Ф., Калинушкин Е. П., Аршова Е. В., Якушев С. С. Влияние скорости охлаждения на механизм и кинетику фазовых превращений при затвердевании W-Мобыстрорежущих сталей // МиТОМ. 1987. № 9. С. 7–11.

Другие материалы:

Читайте также: