Высокопроизводительная обработка металлов резанием

Обновлено: 19.05.2024

Сущность процесса обработки металлов резанием заключается в снятии с заготовки металла (стружки) для получения изделий необходимой формы, размеров и требуемого качества поверхности (точности и шероховатости).

На большинстве машиностроительных заводов резание является преобладающим способом обработки металлов: до 40…60 % деталей машин получают в результате обработки заготовок на металлорежущих станках. Резанием обрабатывают различные материалы, свойства которых лежат в широком диапазоне: это пластичные и хрупкие материалы, металлические и неметаллические, природные и искусственные, твердые и мягкие. Выполненные при обработке резанием размеры, форма и расположение поверхностей и их шероховатость определяют фактические зазоры и натяги в соединениях деталей машин и механизмов, влияющие на их качество, технические и экономические показатели продукции.

Для нормирования точности изготовления изделий установлены степени точности - квалитеты. Квалитет - это совокупность допусков, соответствующих одинаковой степени точности для номинальных размеров. В соответствии с действующим стандартом установлено 19 квалитетов точности: 01, 0, 1, 2, 3,…, 17. Самый точный - 01, самый грубый - 17-й квалитет. Допуск квалитета обозначают буквой IT и цифрой квалитета. Номинальный размер - размер, который служит началом отсчета отклонения и относительно определяет предельные допустимые размеры (наибольший и наименьший). Допуск - это разница между наибольшим и наименьшим предельными размерами. На чертеже детали указывают номинальный размер и отклонения (верхнее и нижнее).

Для измерения и контроля размеров применяют мерительный инструмент и приборы. Простейшими и наиболее часто применяемыми инструментами являются: линейка, угломер, штангенциркуль, микрометр, глубиномер, нутромер, предназначенный для измерения внутренних размеров.

Шероховатость поверхности - это совокупность неровностей, образующих рельеф поверхности детали или заготовки, рассматриваемый в пределах базовой длины. Для численного определения величины шероховатости поверхности используют базовую линию, представляющую собой среднюю линию профиля неровностей, относительно которой рассматривают и измеряют высоту выступов и глубину впадин. Для характеристики шероховатости часто используют параметр Ra - среднее арифметическое отклонение профиля в пределах базовой длины. Величина Ra может быть в пределах от 0,008 до 100 мкм; наименьшее значение шероховатости можно получить при полировке, наибольшее - при строгании. При измерении шероховатости грубо обработанных поверхностей применяют параметр Rz - сумма средний абсолютных значений высот пяти наибольших выступов профиля и глубина пяти наибольших впадин профиля в пределах базовой длины. Величина Rz может лежать в пределах от 0,025 до 1600 мкм.

Параметры шероховатости поверхности измеряют контактными методами с помощью щуповых приборов (профилографы, профилометры), приборов светового сечения, теневого сечения, растровых микроскопов, микроинтерферометров.

В процессе обработки исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга. Для осуществления обработки резанием необходимо сочетание двух видов движения: главного движения резания и движения подачи.

Главное движение резания – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обработанную поверхность. В зависимости от направления движения подачи различают продольное, поперечное и другие движения подачи.

Наиболее распространенными видами обработки металлов резанием являются: точение, сверление, фрезерование, строгание, шлифование (рис.7).

Достоинства обработки металлов резанием: возможность придания изделиям любой формы и шероховатости; высокая точность размеров полученных деталей; невысокая энергоемкость; высокая степень механизации и автоматизации процессов обработки; универсальность процессов, обуславливающая возможность обработки разнообразных по форме и размерам деталей из различных материалов.

Недостатки: низкая производительность (точечный контакт инструмента с деталью); большие отходы металла в стружку.

Совершенствование технологии резания, модернизация металлорежущего оборудования, разработка и внедрение новых методов резания металлов являются актуальными проблемами.

Точение (токарная обработка) – обработка (наружных и внутренних) поверхностей тел вращения резанием, характеризуемая вращательным движением заготовки и поступательным движением режущего инструмента – резца (рис. 7а). Разновидности точения: обтачивание, растачивание, подрезание, разрезание. При точении заготовке сообщается главное движение резания, а инструменту – движение подачи.

Обработку металлов резанием производят на металлорежущих станках при помощи режущего инструмента, который подразделяется на две группы: однолезвийный (резцы) и многолезвийный с двумя и более режущими кромками (сверла, зенкеры, развертки и т.д.)

Станки токарной группы составляют до 50 % всего станочного парка механических цехов машиностроительных заводов и подразделяются:

- токарно-винторезные станки – наиболее универсальные станки рассматриваемой группы;

- токарно-карусельные станки применяют для обработки средних и крупных заготовок, диаметр которых превышает их высоту (зубчатые колеса, маховики);

- токарно-револьверные станки предназначены для обработки заготовок сложной формы, где требуется применение большого числа инструментов. Для закрепления большего числа инструментов используется револьверная головка. Во время работы станка инструменты вводят в процессе обработки последовательно (один за другим) или параллельно (одновременно несколько);

- токарные полуавтоматы – все движения производятся автоматически, однако установка каждой заготовки и снятие готовой детали осуществляется рабочим;

- токарные автоматы – обрабатывают различные заготовки, причем обработка ведется практически без участия рабочего, обязанности которого сводятся к перезарядке автомата на партию и периодическому контролю готовых деталей.

- сверление – широко распространенный метод получения отверстий резанием. Главное движение при сверлении – вращательное, а движение подачи – поступательное. Оба движения при сверлении отверстий на сверлильных станках сообщаются инструменту – сверлу.

Основными технологическими операциями, связанными с обработкой отверстий, являются сверление, зенкерование, рассверливание, нарезание резьбы и т.д. (рис. 7б). Все эти операции производят на станках сверлами, зенкерами, развертками, метчиками. Однако при сверлении отверстие получается небольшой точности, с шероховатой поверхностью. Поэтому предварительно просверленные отверстия обрабатывают зенкером (зенкерование) и разверткой (развертывание). Зенкерование в основном применяется для увеличения диаметра и в отдельных случаях для повышения точности отверстия и уменьшения шероховатости его поверхности. Зенкеры имеют три-четыре режущие кромки, резание производят боковыми зубьями. Для получения более точных отверстий и необходимую (малую) шероховатость поверхности используют развертки, имеющие значительное число режущих кромок.

Существуют сверлильные станки различных типов: вертикально-сверлильные, горизонтально-сверлильные, радиально-сверлильные, расточные, координатно-расточные и специальные. Станки сверлильной группы бывают одношпиндельные и многошпиндельные.

Для обработки крупногабаритных заготовок с большим числом отверстий применяют сверлильные станки с ЧПУ.

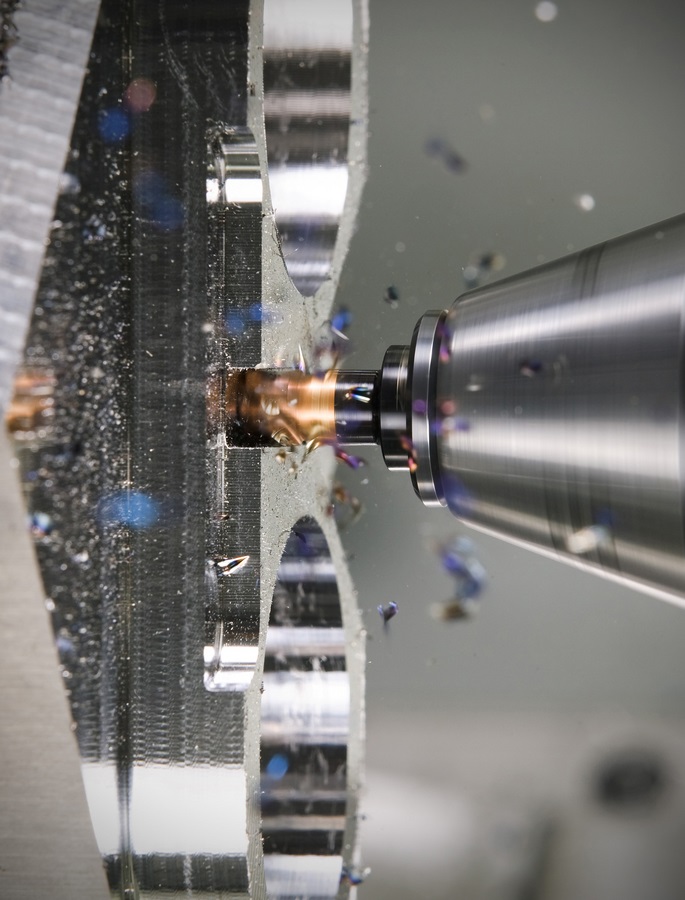

Фрезерование – процесс обработки изделий многолезвийным режущим инструментом – фрезой (рис.7в).

По сравнению с процессом точения процесс фрезерования имеет следующие особенности: в работе одновременно участвует несколько лезвий, поэтому фрезерование является более производительным способом обработки, чем точение; каждый зуб фрезы работает периодически, а корпус ее большей частью имеет значительную массу, что способствует лучшему охлаждению лезвий.

Фрезе сообщается главное вращательное движение, а обрабатываемой детали – поступательное или вращательное движение подачи.

Различают две основные группы фрезерных станков: универсальные общего назначения; специализированные. К первой группе относятся горизонтально-фрезерные, вертикально-фрезерные и продольно-фрезерные станки; ко второй – зубофрезерные, резьбофрезерные, копировально-фрезерные и др.

На фрезерных станках выполняются следующие основные работы: фрезерование плоскостей, пазов, сложных поверхностей, шпоночных канавок и зубьев шестерен.

Для обработки заготовок используют: цилиндрические, концевые, торцевые, фасонные, шпоночные фрезы. При изготовлении зубъев шестерен - модельные дисковые, пальцевые или червячные фрезы.

Строгание – для обработки длинных плоских поверхностей (рис. 7г, д). Оно выполняется при прямолинейном возвратно-поступательном движении резца или заготовки – это движение является главным. После каждого двойного хода заготовка или резец перемещаются в поперечном направлении, совершая тем самым движение поперечной подачи.

Основным недостатком обработки деталей на строгальных и долбежных станках является то, что при работе на них резание осуществляется только во время рабочего хода. Во время обратного хода резец не снимает стружку и это приводит к значительным потерям времени. Поэтому строгание характеризуется низкой производительностью и его целесообразно в крупносерийном и массовом производстве заменить фрезерованием.

В индивидуальном и мелкосерийном производстве на фрезерных станках обрабатываются различные по расположению плоскости: горизонтальные, вертикальные, параллельные, перпендикулярные и наклонные; Т-образные, прямоугольные и другие пазы и канавки; фасонные поверхности.

Протягивание – процесс обработки заготовок резанием при помощи протяжек. Размеры зубъев протяжки постепенно увеличиваются от начала её режущей части так, что при перемещении в осевом направлении относительно заготовки каждый зуб снимает стружку от 0,01 до 0,2 мм. Протяжка обычно имеет замкнутую (хвостовую) часть для крепления к ползуну станка, шейку направляющую, режущую и калибрующую части.

Различают внутреннее и наружное протягивание. Первое применяют для выполнения отверстий различных размеров (3…300 мм) и форм (цилиндрических, трехгранных, квадратных и др.); вторые – для получения прямых и спиральных зубъев, прямых и винтовых канавок, плоских и кривых наружных поверхностей, при рифлении и т.д. Отверстия под протяжку предварительно высверливают или растачивают, наружные поверхности, как правило, протягивают без предварительной обработки резанием, т.е. в черновом виде (отливки, поковки).

Протяжные станки бывают вертикальные и горизонтальные и разделяются на станки для внутреннего и наружного протягивания.

Протягивание является одним из прогрессивных и перспективных процессов механической обработки. Высокая производительность протягивания в сочетании с большой стойкостью протяжек, хорошее качество и высокая точность обработки поверхности позволяет использовать этот метод для обработки деталей средних размеров в условиях массового и крупносерийного производства, где он во многих случаях вытесняет фрезерование.

Шлифование – процесс обработки заготовок резанием при помощи шлифовального круга – инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала (рис.7е,ж). При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с её поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр.

Шлифование осуществляется при больших скоростях резания (70 м/с и выше) снятием стружки с малой площадью сечения. В связи с этим, а также невыгодными углами резания температура в рабочей зоне достигает 1500 С.

Обработка шлифованием в большинстве случаев является чистовой и отделочной операцией, обеспечивающей высокое качество обработанной поверхности и точность обработки. В некоторых случаях шлифование применяется для предварительной обработки заготовок, обдирки при снятии слоя до 6 мм.

Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного перемещения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью.

В группу шлифовальных станков входят круглошлифовальные, внутришлифовальные, обдирочно-шлифовальные, специализированные (зубошлифовальные, бесцентро-шлифовальные, копировальные и др.), заточные станки для режущих инструментов, притирочные и полировальные.

Высокопроизводительное резание металлов.

Учитывая влияние геометрических элементов режущей части резца на скорость резания, новаторы производства применяют высокопроизводительные методы резания.

К ним относят скоростное и силовое резание металлов. При изменении углов заточки достигается упрочит режущей части резцов, улучшается отвод тепла от режущей кромки и повышается стойкость резца. Все это позволяет увеличим скорость резания.

Однако увеличение скорости резания — один из способов повышения производительности труда, а другой — увеличение подачи s. Этот способ применил токарь-новатор Средневолжского станкостроительного завода В. А. Колесов.

Рис. Резец Колесова

Для скоростного резания с большими подачами (называемого иногда методом силового резания) он сконструировал специальный резец (рис.).

При работе резцом В. А. Колесова производительность повышается вследствие увеличения подачи с 0,1—0,6 до 1—3 мм/об, т. в 5—10 раз, а также вследствие совмещения чернового и чистовою проходов.

Последнее стало возможным при уменьшении вспомогательного угла в плане φ1 с 10- 15 до 0°.

При точении резцом, у кото рого угол ф^О, с обрабатываемом поверхности срезаются неровное i и в виде гребешков, остающиеся по< ле обработки обычным проходным резцом (рис.).

Таким образом, изменяя углы резца, можно увеличить его стойкость, повысить скорость резания и подачу, а также улучшить качество обрабатываемой поверхности изделия.

Вопросы для самопроверки:

1.Какие виды стружки образуются при резке металла?

2.Как определяется сила резания?

3.В чем особенности геометрии резцов при скоростном резании?

4. По какой формуле определяется машинное (основное) время при обработке резанием?

5.В каких случаях используют резцы с положительным передним углом резания, а в каких — с отрицательным?

6.Для чего применяют охлаждающие жидкости при обработке резанием?

7.Какие контрольно-измерительные инструменты наиболее широко применяются?

8.Перечислите основные типы токарных станков.

9.Какое движение является главным (движением резания), а какое — вспомогательным (движением подачи) в токарных станках?

10.Как закрепляют детали на станках токарной группы?

11.Из каких материалов изготовляют токарные резцы?

12.Какова зависимость между стойкостью инструмента и скоростью резания?

13.Какая разница между токарным автоматом и полуавтоматом?

14.Какие приспособления применяют при работе на сверлильных станках?

15.Сравните работу сверла и токарного резца.

16.В чем сущность процесса зенкерования?

17.Назовите основные виды фрезерных станков.

18.По каким признакам классифицируют фрезерные станки?

19.Чем отличается процесс резания при фрезеровании от процесса резания при работе резцом?

20. Назовите основные части универсальной делительной головки.

21.Какие фрезы применяют при обработке пазов?

22.Опишите устройство и принцип работы горизонтально-протяжного станка.

23.Укажите основные виды строгальных станков.

24.В чем отличия строгального резца от токарного?

25.В чем особенности процесса шлифования?

2З. Какой инструмент применяют при шлифовании?

27.От чего зависит выбор материала для шлифовальных кругов?

28.В чем сущность процесса суперфиниширования?

29.В чем особенности механической обработки пластмасс?

30.В чем сущность комплексной автоматизации механических цехов?

31.В чем достоинства роторных и роторно-конвейерных автоматических линий?

Высокопроизводительная обработка металлов резанием

В книге рассмотрены вопросы оптимизации процессов резания конструкционных, нержавеющих и жаропрочных сталей и сплавов при условии постоянства оптимальной температуры резания. Указанное условие составляет основу метода ускоренного определения оптимальных сочетаний параметров процесса резания, соответствующих максимальной размерной стойкости инструмента. Даны рекомендации повышения размерной стойкости инструмента, производительности и экономичности обработки. Анализируются вопросы, связанные с влиянием условий обработки на основные характеристики качества поверхностного слоя деталей, обработанных резанием.

Книга предназначена для инженерно-технических работников машиностроительных заводов, научно-исследовательских и проектно-технологических институтов.

1. Аваков А. А. Физические основы теорий стойкости режущих инструментов. М., Машгиз, 1960, 308 с.

2. Адлер Ю. H., Маркова Е. В., Грановский Ю. В. Планирование эксперимента при поиске оптимальных условий. М., «Наука», 1971, 283 с.

3. Адаптивное управление станками. Под ред. Б. С. Балакшина. М. Машиностроение, 1973, 687 с.

4. Биргер И. А. Остаточные напряжения. М., Машгиз, 1963, 232 с.

5. Боуден Ф. П. и Тейбор Д. Трение и смазка твердых тел. Пер. с апгл. М., «Машиностроение», 1968, 544 с.

6. Влияние средней температуры контакта при резании на основные характеристики качества поверхностного слоя. В кн.: Теплофизика технологических процессов. Куйбышев. Кн. изд-во, 1970, с. 270 - 275. Авт.: А. Д. Макаров, В. В. Кривошеев, В. М. Коленченко и др.

7. Вопросы оптимального резания металлов. Под ред. А. Д. Макарова. Труды УАИ. Вып. 19, 29, 34, 54, 77. Уфа, 1971 -- 1974.

8. Вульф А. М. Резание металлов. Л., «Машиностроение», 1973, 496 с.

9. Гордон М. Б. Исследование трения и смазки при резании металлов. В кн.: -- Трение и смазка при резании металлов. Чебоксары, 1972, с. 7 -- 138.

10. Грановский Г. И. Износостойкость твердых сплавов и закаленных инструментальных сталей. В кн.: -- Трение и износ при резании металлов. М., Машгиз, 1955, с. 14 -- 32.

11. Грановский Г. И., Шмаков Н. А. О природе износа резцов из быстрорежущих сталей дисперсионного твердения. -- «Вестник машиностроения», 1971, № 11, с. 65 -- 70.

12. Грановский Г. И. О стойкости инструмента как исходном параметре для расчета режимов резания. -- «Becтник машиностроения», 1965, № 8, с. 59 -- 64.

13. Губкин С. И. Пластическая деформация металлов, т. III. М., Металлургиздат, 1960, 306 с.

14. Даниелян А. М. Теплота и износ инструментов в процессе резания. М., Машгиз, 1954, 276 с.

15. Дьяченко П. Е., Якобсон М. О. Качество поверхности при обработке металлов резанием. М., Машгиз, 1951, 208 с.

16. Еремин А. Н. Физическая сущность явлений при резании стали. М., Машгиз, 1951, 226 с.

17. Жилин В. А. Субатомный механизм износа режущего инструмента. Изд-во Ростовского университета, 1973, 168 с.

18. Зорев Н. Н. Обработка резанием труднообрабатываемых материалов. В кн.: -- Передовая технология и автоматизация управления процессами обработки деталей машин. Л., «Машиностроение», 1970, с. 205 -- 215.

19. Зорев Н. Н., Фетисова 3. М. Обработка резанием тугоплавких сплавов. М., «Машиностроение», 1966, 227 с.

20. Зорев Н. H. О взаимозависимости процессов в зоне стружкообразования и в зоне контакта передней поверхности инструмента. -- «Вестник машиностроения», 1963, № 12, с. 42 -- 50.

21. Зорев Н. Н. Вопросы механики процесса резания металлов. M., Машгиз, 1956, 368 с.

22. Исаев А. И. Процесс образования поверхностного слоя при обработке металлов резанием. М., Машгиз, 1950, 358 с.

23. Казаков Н. Ф. Радиоактивные изотопы в исследовании износа режущего инструмента. М., Машгиз, 1960, 328 с.

24. Кацев П. Г. Статистические методы»исследования режущего инструмента. М., «Машиностроение», 1974, 231 с.

25. Колев К. С. Точность обработки и режимы резания. М., «Машиностроение», 1968, 132 с.

26. Костецкий Б. И., Топеха П. К, Нестеровский С. Е. Вопросы трения при резании металлов. В кн.: -- Передовая технология машиностроения. М., АН СССР, 1955, с. 461 -- 474.

27. Костецкий Б. И. Трение, смазка и износ в машинах. Киев, «Техника», 1970, 396 с.

28. Костецкий Б. И., Натансон М. Э., Бершадский Л. И. Механохимические процессы при граничном трении. М., «Наука», 1972, 170 с.

29. Контактное взаимодействие твердых тел и расчет сил трения и износа. М., «Наука», 1971, 239 с.

30. Крагельский И. В. Трение и износ. М., «Машиностроение», 1969, 480 с.

31. Кравченко Б. А. Силы, остаточные напряжения и трение при резании металлов. Куйбышев. Кн. изд-во, 1962, 180 с.

32. Креймер Г. С. Прочность твердых сплавов. М., «Металлургия», 1971, 247 с.

33. Кузнецов В. Д. Физика твердого тела. Т. 3. Томск, «Красное знамя», 1944, 742 с.

34. Кузнецов В. Д. Физика твердого тела. Материалы по физике внешнего трения, износу и внутреннего трения твердых тел. Т. 4, Томск, Полиграфиздат, 1947, 542 с.

35. Кузнецов В. Д. Наросты при резании и трении. М., Гостехиздат, 1956, 284 с.

36. Лозинский М. Г. Строение и свойства металлов и сплавов при высоких температурах. М., Металлургиздат, 1963, 535 с.

37. Лоладзе Т. Н. Износ режущего инструмента. М., «Машгиз», 1958, 355 с.

38. Макаров А. Д. Вопросы разработки режимов резания (при обточке, растачивании, фрезеровании) с учетом размерной стойкости инструмента, точности, производительности и себестоимости обработки. Тезисы докладов на межвузовской конференции по экономичности технологических процессов.

3 - 5 октября 1961 г. Ленинград, 1961, с. 50 - 56.

39. Макаров А. Д. Износ и стойкость режущих инструментов. М., «Машиностроение», 1966, 264 с.

40. Макаров А. Д. Новые характеристики обрабатываемости металлов резанием и вопросы выбора периода стойкости инструмента. В кн.: -- Высокопроизводительное резание в машиностроении. М., «Наука», 1966, с. 27 -- 41.

41. Макаров А. Д. О выборе оптимальных режимов обработки резанием в условиях автоматизированного производства. В кн.: Автоматизация процессов механической обработки и сборки. М., «Наука», 1967, с. 132 -- 142.

42. Макаров А. Д., Мухин В. С. О взаимосвязи характеристик качества поверхностного слоя и эксплуатационных свойств деталей из жаропрочных материалов. В кн.: -- Влияние методов и режимов чистовой обработки на эксплуатационные свойства деталей машин. ч. 1, ЛДНТП, 1969, с. 14 -- 27.

43. Макаров А. Д., Шустер Л. Ш. Выбор режимов резания при чистовом точении. -- «Cтанки и инструмент», 1970, № 1, с. 34 -- 35.

44. Макаров А. Д., Мухин В. С. Особенности обработки сплава ЭИ437БУ.- «Станки и инструмент», 1970, № 11, с. 23 -- 25.

45. Макаров А. Д., Мухин В. С., Кишуров В. М. Наклеп при чистовом точении жаропрочных сплавов. В кн.: -- Резание и инструмент. Вып. 8, Изд-Во Харьковского университета, 1973, с. 21--26.

46. Макаров А. Д., Мухин В. С. Влияние режима резания на эксплуатационные свойства деталей из жаропрочных материалов. В кн.: Алмазно-абразивная обработка. Пермь, 1970, с. 123 -- 126.

47. Макаров А. Д., Мухин В. С. и Кишуров В. М. Влияние прочностных свойств и структурно-фазового состава жаропрочных сплавов на их обрабатываемость резанием. -- «Станки и инструмент», 1973, № б, с. 28 -- 30.

48. Макаров А. Д. и Зориктуев В. Ц. Автоматическое регулирование процессов резания при торцовом и продольном точении. В кн.: Резание и инструмент, вып. 7. Изд-во Харьковского университета, 1973, с. 5 -- 11.

49. Малкин А. Я. Скоростное течение закаленных сталей. В кн.: Скоростная обработка металлов резанием. Оборонгиз, 1951, с. 261 -- 281.

50. Маталин А. А. Точность механической обработки и проектирование технологических процессов. М., «Машиностроение», 1970, 316 с.

51. Маталин А. А. Технологические методы повышения долговечности деталей машин. Киев, «Техника», 1971, 122 с.

52. Митряев К. Ф., Уланов Б. Н. Остаточные напряжения при торцовом фрезеровании жаропрочных и титановых сплавов. -- «Вестник машиностроения», 1964, № 11, с. 67 -- 71.

53. Михин Н. М., Ляпин К. С., Добычин М. Н. Исследование тангенциальной прочности адгезионной связи. В кн.: -- Контактное взаимодействие твердых тел и расчет сил трения и износа. М., «Наука», 1971, с. 53 -- 60.

54. Налимов В. В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов. М., «Наука», 1965, с. 340.

55. Опитц Г. Об износе режущего инструмента. В кн.: -- Новые работы по трению и износу. Сб. докладов лондонской конференции по смазке и износу. М., ИЛ, 1959.

56. О природе трения твердых тел. Под ред. В. А. Белого. Минск, «Наука и техника», 1971, 472 с.

57. О процессе износа твердосплавного инструмента. -- «Вестник машиностроения», 1971, № 11, с. 70 -- 73. Авт.: Н. Н. Зорев, Я. Н. Клауч, В. А. Батырев и др.

58. Передовая технология и автоматизация управления процессами обработки деталей машин. Под ред. А. А. Маталина. Л., «Машиностроение», 1970, 702 с.

59. Подураев В. Н. Обработка резанием жаропрочных и нержавеющих материалов. М., «Высшая школа», 1965, 520 с.

60. Полетика М. Ф. Конкретные нагрузки на режущих поверхностях инструмента. М., «Машиностроение», 1969, 150 с.

61. Полетика М. Ф., Красильников В. А. Напряжения и температура на передней поверхности резца при высоких скоростях резания. -- «Вестник машиностроения», 1973, № 10, с. 76 -- 80.

62. Пресняков А. А., Червякова В. В. Природа провалов пластичности у металлических сплавов. Алма-Ата, «Наука», 1970, 193 с.

63. Развитие науки о резании металлов. М., «Машиностроение», 1967, 416 с.

64. Резание труднообрабатываемых материалов. Под ред. П. Г. Петрухи. «Машиностроение», 1973, 176 с.

65. Резников Н. И. Методы оценки обрабатываемости металлов резанием, основанные на исследовании физико-механических свойств и параметров процесса резания. В кн.: -- Высокопроизводительное резание в машиностроении. М., «Наука», 1966, с. 7 -- 14.

66. Резников А. Н. Теплофизика резания. М., «Машиностроение», 1969, 288 с.

67. Рейхель В. Методика определения стойкости резца и обрабатываемости материала. «Мировая техника», 1936, № 4, с. 6 -- 14.

68. Розенберг А. М., Еремин А. Н. Элементы теории процесса резания металлов. М., Машгиз, 1956, 320 с.

69. Семенов А. П. Трение и адгезионное взаимодействие тугоплавких металлов при высоких температурах. М., «Наука», 1972, 160 с.

70. Силин С. С. Расчеты обрабатываемости металлов на основе изучения процессов стружкообразования методами теории подобия. В кн.: -- Высокопроизводительное резание в машиностроении». М., «Наука», 1966, с. 15 -- 27.

71. Танатаров Р. А. Влияние некоторых технологических факторов на выбор оптимальных режимов резания. В кн.: -- Высокопроизводительное резание в машиностроении. М., «Наука», 1966, с. 63 -- 71.

72. Ташлицкий Н. И. Влияние механических свойств и теплопроводности сталей на их обрабатываемость. М., Машгиз, 1952, 198 с.

73. Теория трения и износа. Под ред. И. В. Крагельского, В. С. Щедрова, Д.Н. Решетова, А. В. Чичинадзе. М., «Наука», 1965, 366 с.

74. Технологические остаточные напряжения. М., «Машиностроение», 1973, 215 с., Авт.: А. В. Подзей, А. М. Сулима, М. И. Евстигнеев и др.

75. Третьяков И. П. и Яцук Н. В. Исследование прочности режущей части пластин твердых сплавов при нормальной и повышенной температурах. В кн.:-- Надежность режущего инструмента. Киев, «Техника», 1972, с. 131 -- 135.

76. Усачев Я. Г. Явления, происходящие при резании металлов. В кн.:-- Русские ученые - основоположники науки о резании металлов. Под ред. К. П. Панченко. М., Машгиз, 1952, с. 339 -- 386.

77. Фельдштейн Э. И. Обрабатываемость сталей. М., Машгиз, 1953, 256 с.

78. Филоненко С. Н. и Гончар Ю. Н. Зависимость величины тангенциальной силы резания от диаметра обработки. -- «Станки и инструмент», 1962, № 7, с. 30 -- 31.

79. Химушин Ф. Ф. Жаропрочные стали и сплавы. М., «Металлургия», 1969, 752 с.

80. Хоникомб Р. В. Пластическая деформация металлов. «Мир», 1972, 408 с.

81. Цоцхадзе В. В. Производительная обработка предварительно нагретых жаропрочных сплавов. В кн.: -- Высокопроизводительное резание в машиностроении. М., Машгиз, 1966, с. 71 -- 76.

82. Яковлев Г. М. Некоторые вопросы скоростного фрезерования и точения. Минск, 1960, 358 с.

83. Якобсон М. О. Шероховатость, наклеп и остаточные напряжения при механической обработке. М., Машгиз, 1956, 292 с.

Высокоскоростная обработка резанием

В зависимости от режимов резания различают три разновидности обработки: обычная, высокоэффективная и высокоскоростная. Частоты вращения шпинделя составляют: при обычном резании — 30…2000 мин -1 , высокоэффективном — 1000…12000 мин -1 , высокоскоростном — 3000…40000 мин-1. Скорости съема материала соответственно составляют: 1–20 см 3 /мин для обычной обработки , 1–150 см 3 /мин для высокоэффективной и 1–60 см 3 /мин для высокоскоростной обработки. Отличительной особенностью высокоскоростной обработки является малое сечение среза, снимаемое с высокой скоростью, и большая минутная подача.

Отработка режимов резания при высокоскоростной обработке привела к появлению разновидности этого вида обработки, которая называется высокоэффективной/высокопроизводительной. Высокоэффективная обработка отличается от высокоскоростной, уменьшенной в 2 раза частотой вращения шпинделя (скорости резания) и увеличенными в 3,5 раза, объемами снимаемого при резании материала.

В зависимости от скорости резания изменяется характер распределения температуры. При обычной обработке с возрастанием скорости резания повышается температура обрабатываемой заготовки, снимаемой стружки и инструмента. При резком увеличении скорости например в 5-10 раз, температура заготовки и инструмента изменяются незначительно, а стружки значительно возрастает . Например, при скорости 100 м/мин температура удаляемой стружки не превышает 450

°С, то при достижении скорости 1200 м/мин температура может приблизится к 1500 °С. Причина заключается в том, что скорость резания превышает скорость теплопроводности обрабатываемого материала. Основная доля тепла отводится стружкой, а в материал заготовки и инструмента тепло не успевает поступать.

Высокоскоростная обработка отличается следующими достоинствами:высокое качество обработанной поверхности (низкая шероховатость, уменьшенные остаточные напряжения);

- снижения сил резания, способствующие повышению точности обработки;

- снижение возможности возникновения вибраций;

- возможность обработки тонкостенных деталей;

- хорошее стружкоотделение;

- повышение стойкости инструмента.

1. Инструментальные материалы для высокоскоростной обработки

В процессе резания рабочие поверхности инструментов подвергаются интенсивному воздействию высоких контактных давлений и температур, а взаимодействие с обрабатываемым материалом приводит к интенсификации процессов адгезии, диффузии, окисления, вызывающих быстрый износ режущего инструмента. Силовые нагрузки приводят к поломкам и выкрашиванию режущей части инструмента.

Для снижения изнашивания и предотвращения разрушения материал инструмента должен отличатся высокой твердостью, теплостойкостью, износостойкостью, прочностью.

Основой инструментальной базы высокоскоростного резания являются твердые и сверхтвердые материалы.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Применяемые твердые сплавы делятся:

- на вольфрамовые сплавы группы ВК (ВК3,ВК4,ВК6,ВК8 и др). В условном обозначении цифра показывает условное содержание кобальта;

- титановольфрамовые сплавы группы ТК (Т5К10, Т15К6, Т14К8, Т30К4, Т60К6 и др.). В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание титана, после буквы К — кобальта, остальное карбиды вольфрама;

- титанотанталовольфрамовые сплавы группы ТТК (ТТ7К12, ТТ8К6, ТТ20К9 и др.). В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное – карбиды вольфрама.

В области разработки новых и совершенствования существующих марок твердых сплавов активно ведутся работы, связанные с созданием ультра- и особомелкозернистых сплавов, имеющих размер зерен в пределах 1,5 …3,5 мкм.

Разработка новых ультра- и особомелкозернистых твердых сплавов направлена на решение ряда современных технологических задач – экологически чистого высокоскоростного резания без

применения смазывающе-охлаждающих технологических сред, обработки труднообрабатываемых материалов, изготовления цельных твердосплавных особо сложных инструментов.

Прямым результатом уменьшения размеров зерен является улучшение физико-механических свойств твердого сплава, в первую очередь, твердости и износостойкости при обеспечении достаточно высокой вязкости. Сплавы с такой структурой обладают повышенной сопротивляемостью хрупкому разрушению, что исключительно важно при использовании операций прерывистого резания.

Снижение размеров зерен обеспечивает возможность получения более острой режущей кромки инструмента, с уменьшенным радиусом закругления. В результате снижаются силы резания и температура в зоне резания.

Для повышения работоспособности твердосплавных инструментов используют износостойкие покрытия, которые позволяют повысить скорости резания на 20…40 % при той же стойкости или увеличить в 1,8…5 стойкость инструментов при той же скорости, что и у инструментов без покрытия.

Наносимые на инструменты покрытия представляют собой нитриды, карбиды, карбонитриды, оксиды металлов- Al2O3, TiN, TiC, TiCN, TiAlN и др.

Помимо однослойных покрытий TiN, TiC или TiCN широко используются многослойные покрытия. Типичным представителем таких покрытий является покрытие TiN-TiCN-Al2O3 . Наружный слой из Al2O3 служит термоизолирующим барьером и снижает окисление инструментального материала при повышенных температурах резания. Нитрид титана TiN обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана TiCN повышает прочность адгезионной связи между инструментальным материалом и наружным слоем.

Применяются следующие разновидности многослойных покрытий, созданные путем комбинации различных одиночных слоев:

- многослойные со слоями различного функционального назначения с толщиной отдельных слоев 0,5…10 мкм;

- многослойные наноструктурированные с толщиной отдельных слоев от нескольких до 100 нм.

Сверхтвердые инструментальные материалы представляют собой синтетические или природные алмазы и композиты преимущественно на основе нитрида бора. Алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокие твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов. Вследствие высокой теплопроводности алмазы лучше отводят тепло из зоны резания. Это гарантирует получение деталей без прижогов поверхности. Однако алмазы весьма хрупки, что сильно сужает область их применения. Кроме того, при повышенной температуре алмаз вступает в химическую реакцию с железом и теряет работоспособность.

Материалы на основе нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийной обработки: алмаз в 1,9 раза, быстрорежущую сталь — в 2,3 раза, твердый сплав – в 1,7.

Эти материалы изотропны, обладают близкой к алмазам микротвердостью, высокой теплопроводимостью, химической инертностью по отношению к железу.

Преимущество материалов на основе нитрида бора перед твердыми сплавами особенно заметно при сопоставлении при торцевом фрезеровании: скорость резания закаленной стали выше в 5 раз, чугунов — в 10-20 раз (в зависимости от твердости). Инструменты на основе нитрида бора позволяют в 3…6 раз повысить скорость резания по сравнению с твердосплавными.

2. Особенности станков для высокоскоростной обработки

Специфические изменения станков для высокоскоростной обработки касаются шпиндельных узлов, приводов подач, системы удаления стружки.

Высокоскоростной шпиндельный узел – это основной компонент станка для высокоскоростной обработки. От его конструктивного решения зависит не только долговременная стабильность в работе станка, но и качественные характеристики выполняемых работ. Высокоскоростной шпиндель – это компромисс между частотой вращения и мощностью привода.

Так, при частоте вращения 15000 мощность привода составляет 45 квт, а при частоте 40000 понижается до 12 квт. Это означает, что на высокоскоростном оборудовании с повышением максимальных частот вращения необходимо переходить от силовых режимов обработки к более щадящим скоростным режимам резания, т. е скоростные станки более целесообразно использовать для чистовой обработки.

В настоящее время находят применение комбинированные шпиндельные узлы, в корпусе которых размещены два привода. Такая конструкция позволяет работать шпиндельному узлу в черновом режиме резания с частотой до 10000 с обеспечением большого крутящего момента или в чистовом режиме с частотой до 30000 за счет второго высокоскоростного привода.

Приводы подач станков для высокоскоростной обработки обычно сопровождаются большими значениями подач. При изготовлении пресс-форм, штампов и других габаритных деталей станки должны обеспечивать частоту вращения шпинделя не менее 15000 , с величиной подачи как минимум 3000 мм/мин, отрабатывая при этом малые перемещения от 2 до 20 мкм. Наряду с такими высокими значениями подач необходимо, чтобы имелась возможность быстрого ускорения и замедления.

Система удаления стружки в станке для высокоскоростной обработки имеет особое значение. Образование стружки при высокоскоростной обработке осуществляется значительно интенсивнее, чем при обычной обработке. Поскольку тепло концентрируется преимущественно в стружке, то ее необходимо быстро удалять из зоны резания. В процессе удаления в зону резания подается смазывающе- охлаждающая жидкость, которая оказывает на инструмент циклическое термическое воздействие. Поэтому в ряде случаев вместо смазывающе- охлаждающей жидкости целесообразно использовать струю воздуха.

Виноградов Д.В. (рецензент) Высокопроизводительная обработка металлов резанием

В книге изложены основные положения теории резания. Дан обзор современных конструкций металлорежущего инструмента с механическим креплением режущих пластин. Информация структурирована по областям применения: точение, фрезерование и сверление. Приведен общий подход к выбору инструмента и параметров режима резания для различных видов обработки. Рассмотрена обработка резанием типовых деталей в машиностроении. Книга будет полезна в качестве учебного пособия для студентов технических вузов.

Байкалова В.Н., Колокатов А.М. Расчет режимов резания при точении

- формат pdf

- размер 608.2 КБ

- добавлен 03 марта 2009 г.

Методические рекомендации по курсу "Технология конструкционных материалов и материалов" (раздела "Обработка конструкционных материалов резанием"). В методическом пособии даны общие теоретические сведения о точении, изложена последовательность расчета режима резания при точении.

Вивденко Ю.Н., Резин С.А. Обработка резанием конструкционных материалов

- формат doc

- размер 11.42 МБ

- добавлен 13 октября 2011 г.

Методические указания к лабораторным работам. Омск: Изд-во ОмГТУ, 2006. - 33 с. Приведено содержание цикла лабораторных работ по дисциплине «обработка металлов резанием». При изложении каждой работы определены задачи, дано краткое изложение теоретических положений, указан порядок выполнения работы и обработки результатов. Для студентов вузов специальности «Технология машиностроения».

Виноградов Д.В. Высокопроизводительная обработка металлов резанием

- формат djvu

- размер 4.65 МБ

- добавлен 03 августа 2009 г.

Полиграфия, 2003 г. - 301стр. В книге изложены основные положения теории резания. Дан обзор современных конструкций металлорежущего инструмента с механическим креплением режущих пластин. Информация структурирована по областям применения: точение, фрезерование и сверление. Приведён общий подход к выбору инструмента и параметров режима резания для различных видов обработки. Рассмотрена обработка резанием типовых деталей в машиностроении. Книга буд.

Гарлачов Н.С., Хабибуллин А.И. (сост.) Технология материалов. Обработка металлов резанием.Ч.1

- формат pdf

- размер 1.94 МБ

- добавлен 07 июля 2011 г.

Белорусско-Российский университет.Могилев 2009. 36с. Методические указания для практических занятий и самостоятельной работы студентов всех специальностей дневной и заочной формы обучения.В первой части лабораторного практикума содержатся основные теоретические положения и методические указания к выполнению следующих лабораторных работ по курсу «Технология конструкционных материалов»: Общее положение по обработке материалов резанием, Обработка.

Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки

- формат pdf

- размер 37.1 МБ

- добавлен 21 ноября 2010 г.

Учеб. пособие для студентов немашиностроительных специальностей вузов. — М.: Машиностроение, 1981. 287 с, ил. В учебнике изложен материал по обработке материалов резанием, по режущим инструментам и металлорежущим станкам. ББК 34.63-5 Г51 УДК [621.9.02+621.9.06] (075.8)

Жарков И.Г. Вибрации при обработке лезвийным инструментом

- формат djvu

- размер 7.32 МБ

- добавлен 07 октября 2011 г.

Год: 1986 Рецензент: Подураев В.Н. Издательство: Машиностроение, Ленинградское отделение Качество: Отсканированные страницы + слой распознанного текста Количество страниц: 186 Описание: В книге изложены результаты исследования обрабатываемости жаро-, высокопрочных и титановых сплавов с учетом возникающих в процессе резания вибраций. Приведены зависимости стойкости инструмента и качества обработанной поверхности от интенсивности автоколебаний дл.

Калмин Б.И., Корытов М.С. Физико-химические процессы при обработке металлов резанием

- формат doc

- размер 1.96 МБ

- добавлен 20 января 2012 г.

Курс лекций для студентов механических специальностей вузов. - Омск: СибАДИ, 2003. - 109 с. В курсе лекций рассмотрены главные задачи машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей. Особенно большое внимание уделено чистовым и отделочным технологическим методам обработки, объем.

Латышев В.Н. Повышение эффективности СОЖ

- формат djvu

- размер 1.26 МБ

- добавлен 29 августа 2010 г.

Латышев В. Н. Повышение эффективности СОЖ. М., Машиностроение, 1975, 88 с. DJVU В книге изложены результаты исследований влияния различных СОЖ на износостойкость резцов и качество обработки металлов резанием; рассмотрены методики испытаний и методы повышения эффективности СОЖ; описан ряд новых СОЖ, разработанных под руководством автора; освещен вопрос применения СОЖ в распыленном состоянии. Книга рассчитана на инженерно-технических работников, за.

Матвеев Ю.И., Ефремов С.Ю. Технология резания, оснастка и инструмент: Учебное пособие по курсам Технология резания, оснастка и инструмент и Материаловедение и технология конструкционных материалов

- формат pdf

- размер 2.1 МБ

- добавлен 16 октября 2010 г.

Данное учебное пособие предназначены для студентов очного и заочного обучения при подготовке к экзамену и выполнению лабораторных работ по курсам «Технология резания, оснастка и инструмент» и «Материаловедение и технология конструкционных материалов». Дается описание 11 работ. Каждая работа включает теоретическую и практическую части с элементами исследовательской работы. После освоения теоретической части и самостоятельного выполнения работы, ст.

Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве

- формат djvu

- размер 10.74 МБ

- добавлен 27 октября 2011 г.

Москва: Машиностроение, 1989. - 297. ISBN:5-217-00583-1. Рецензент: канд. техн. наук А.К. Синельщиков Описание: Рассмотрены особенности и требования к автоматизированной обработке резанием. На основе анализа физических основ и математических моделей процесса резания сформулированы принципы управления стабильностью его протекания и обеспечения повышенного качества обработки. Показаны пути повышения размерной стабильности деталей и однородности фи.

Читайте также: