Высокоточная механическая обработка металла

Обновлено: 20.05.2024

Производство завода ориентировано на изготовление машиностроительных и приборных деталей на заказ для широкого круга отраслей – от авиации до медицины. К нам нет смысла обращаться за изготовлением строительных металлоконструкций, рекламных стендов, мебельной фурнитуры. Есть специальные компании, которые сделают подобные вещи дешевле и быстрее.

Специализация нашего завода – это высокоточная металлообработка в Москве со снятием стружки. Наши клиенты – только юридические лица, из них значительная доля КБ, НИИ, заводов-потребителей точной механики.

а также многие другие. С некоторыми мы сотрудничаем десятилетиями.

Почему заказчики работают с нашим заводом высокоточной металлообработки?

- Мы не просто занимаемся обработкой детали, а 25 лет изготавливаем экспериментальные, опытные, предсерийные, а также серийные образцы.

- Через специалистов нашего завода прошли десятки тысяч самых разных чертежей – от керамических аттеньюаторов для фазированных решеток до титановых суставов для роботов, накоплен огромный опыт в металлообработке.

- Мы много работаем с наукоемкими отраслями, но также предлагаем высокоточную обработку и изготовление любых запчастей для промышленного оборудования. От пельменных барабанов до просечных ножей для гофрокартона.

- Наш завод высокоточной металлообработки в Москве небольшой, но мы имеем 5 обрабатывающих центров ЧПУ, несколько десятков универсальных станков, 30 человек опытного персонала.

- Тщательный контроль ОТК

- Минимум управленцев, бюрократии, волокиты.

Все это позволяет нашей компании оперативно принимать квалифицированные решения по обработке металла и воплощать в жизнь сложные конструкции.

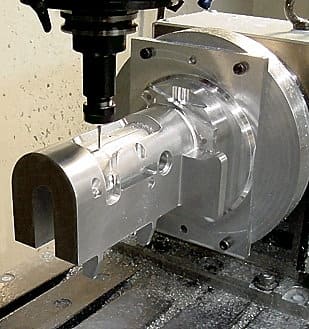

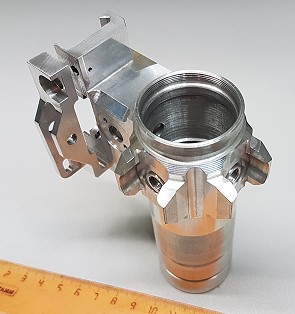

Комплексная высокоточная обработка сложных изделий в Москве

Чем сложнее деталь, тем больше видов технологий и оборудования используется при ее обработке. Последние 10 – 15 лет Москва активно насыщалась современными токарными, а также фрезерными станками с ЧПУ. Это привело к появлению большой доли микрозаводов и компаний, специализирующихся только на данных двух видах работ. Но не все можно сделать токарно-фрезерным путем. Высокоточная металлообработка сложных изделий невозможна без шлифовки, сварки, термички, долбежки, гальваники, а главное – профессиональной слесарки. Если есть сборочные единицы, то дополнительно требуется сборка, подгонка, отладка.

Наш механический цех в Москве оснащен широким спектром оборудования, обеспечивающим выполнение всего комплекса механообработки, сборочных, вспомогательных работ, включая сварку, термическую обработку, гальванические покрытия. В цехах нашего завода обработка сложных деталей производится комплексно при использовании всех возможностей разнообразного оборудования.

Наличие парка универсальных станков для металлообработки и опытных станочников расширяет возможности компании при выполнении заказов небольших объемов, а также выходящих за рамки только токарных работ или фрезерных работ. Подробнее об этом можно посмотреть в разделе УСЛУГИ ЦЕХА МЕТАЛЛООБРАБОТКИ.

Высокоточная фрезерная металлообработка в Москве

Ключевым видом деятельности завода АО КоСПАС является серийное и мелкосерийное производство сложных корпусных машиностроительных деталей из металла - от единичных экземпляров до нескольких сотен в месяц.

Основа этого производства - фрезерные работы на обрабатывающих центрах с ЧПУ. Они позволяют получить изделия высокого качества, но стоимость обработки детали существенно зависит от размера партии, то есть серийности. Разработка 3D-модели, а затем управляющей программы для станка ЧПУ может многократно превысить непосредственную стоимость фрезерной обработки заготовки. Этим объясняется низкий интерес исполнителей к мелким партиям, высокая цена на такие заказы.

Использование автоматизированного CAD–CAM программного комплекса на базе SprutCAM позволяет проводить весь цикл подготовки от создания модели до отлаженной управляющей программы с небольшими трудозатратами. Поэтому цех нашего завода металлообработки берется за изготовление деталей на станках с ЧПУ при малых тиражах (даже от одной штуки) с умеренными ценами и сроками.

В Москве заводов высокоточной металлообработки становится все меньше – они переезжают в соседние области и другие регионы. АО КоСПАС одна из немногих компаний, кто находится максимально близко к своим заказчикам.

Наши преимущества

30 лет производственного и технологического опыта

Более 30 человек квалифицированного персонала

Более 50 единиц производительного оборудования

Индивидуальный подход при расчете стоимости и сроков работ

Контроль ОТК за соответсвием продукции чертежам заказчика

Доставка готовой продукции по Москве, Подмосковью и другим регионам России

Высокоточная обработка

Высокоточная металлообработка – механическая, лазерная, абразивная обработка металлических заготовок, обеспечивающая высокую точность. Допустимые погрешности составляют десятки и даже единицы микрон.

ООО “Металлообработка” осуществляет высокоточную обработку. Отправьте чертежи на [email protected] или звоните 8 (3439) 389 801, 380 081. Посмотрите в статье некоторые наши работы.

Есть 2 вида высокоточного изготовления.

- Массовое – процесс максимально автоматизирован. Оборудование настроено на выполнение конкретной задачи – изготовление детали определенной формы и вида только из определенного металла или сплава. Вклад оператора в работу минимален. Автоматизация и отсутствие человеческого фактора ускоряет производство и удешевляет продукцию. Однако для получения деталей другого типа, приходится полностью перенастраивать станки и включать в процесс новые операции.

Массовое производство выгодно при изготовлении больших партий однотипной продукции. Реализуется в крупных компаниях – Siemenc, Fanuk, Audi.

- Единичное – для изготовления каждого элемента технолог и оператор разрабатывают схему обработки, составляют уникальную управляющую программу, подбирают оснастку в соответствии с требованиями конструкторской документации. Автоматизация невозможна, так как для получения каждого изделия необходима разная последовательность операций.

Наша компания выполняет штучное производство высокоточных деталей.

Точность обработки

Размеры и допуски отклонений рассчитывают по чертежу или 3D-модели, предоставленной заказчиком. Исходя из требований, специалист разрабатывает технологический процесс для каждого этапа – черновой обработки, чистовой, термической. Он подбирает нужный инструмент, определяет режим и метод резки, способ установки заготовки, модель станка. На каждой стадии предусмотрен контроль за размерами и чистотой поверхности.

Ответственные детали – подшипники качения, шпиндели прецизионных станков, мы выполняем по 6, 5 и более низким квалитетам. Среднеарифметическое отклонение от профиля – Ra, не превышает 0,8 мкм. Допуск по отклонению от формы – соосность, округлость, радиальное биение, не превышает 10 мкм.

Система «станок-деталь»

Чтобы получить высокоточное изделие, необходимы оборудование и измерительные приборы еще большей точности. Современный фрезерный или токарно-фрезерный станок включают измерительную, вычислительную и исполнительную системы. Все они допускают некоторую погрешность.

- Точность измерительной системы основана на датчиках. Мы используем устройства, позволяющие сократить погрешность до нескольких нанометров.

- Современные станки оснащают вычислительными процессорами, позволяющими выполнять сложнейшие расчеты в режиме реального времени.

- Исполнительную точность определяют узлы и агрегаты установки. Возможные погрешности – кинематические, температурные, упругие, динамические, минимизируют за счет использования новейших пяти координатных станков. При этом заготовка вращается относительно 1 оси, инструмент перемещается относительно детали, заданный угол наклона оси шпинделя выступает 5 координатой.

Пяти координатная система позволяет сократить число операций. Так, высокоточная обработка радиусной гантели выполняется за 1 прохождение. На трех координатном станке для ее изготовления пришлось бы переворачивать заготовку или выполнять фрезеровку на разных установках.

Прецизионная обработка: этапы

Изготовление высокоточных изделий включает несколько операций.

- Точение – срезание с поверхности слоя сплава сверлами, резцами, другими инструментами. Заготовка вращается, резец двигается линейно вдоль, поперек детали, под постоянным или меняющимся углом. – слой с болванки удаляют на определенную глубину фрезой. При этом фреза вращается, а заготовка подается линейно, в том числе под углом. Современные комплексы позволяют объединить токарные и фрезерные операции и сократить время изготовления.

- Сверление – удаление сплава для получения отверстия: цилиндрического, овального, многогранного. Деталь неподвижна, фреза вращается. Точность операции в немалой степени зависит от охлаждения и своевременного удаления стружки.

- Штамповка – при производстве высокоточных изделий применяют горячую и холодную объемную штамповку. Второй метод рекомендован для высоко нагружаемых элементов, например, автомобильных подвесок, коленчатых валов ДВС, так как готовая деталь после обработки не дает усадки и не образует горячих трещин.

- Шлифование – операция, обеспечивающая чистоту поверхности. На высокоточных пространственных установках достигают 11 класса чистоты. При определенных условиях добиваются 1 класса.

- Полировка – заключительная обработка, выполняется для снижения шероховатости до 0,01 мкм, доводки до необходимых размеров и устранения заусенец. Полирование – обязательный этап при изготовлении радиодеталей, где заусенцы и риски недопустимы.

Четыре первые операции выполняют для получения изделий требуемой формы и размеров. Шлифование и полировку производят, чтобы добиться высокой чистоты поверхности.

Дополнительные операции

Помимо точения, фрезерования, сверления, процесс производства включает термическую обработку, электроэрозионную, притирку. Такие операции требуются не всегда, их включают, если это необходимо для достижения параметров, установленных техническим заданием.

- Термическая обработка выполняется до механической, так как при нагреве изменяются и физические, и химические свойства материала. Чтобы повысить обрабатываемость заготовки, применяют нормализацию и термоулучшение.

В первом случае болванку нагревают до аустенитной температуры и охлаждают на воздухе. После нормализация повышается качество шлифовки поверхности. При закалке – нагреве до критической температуры и быстром охлаждении, исчезает внутреннее напряжение металла.

- Электроэрозионная обработка – удаление шероховатостей, изменение формы за счет воздействия электрического разряда. Заготовку и обрабатывающий инструмент подключают к источникам тока, при этом анодом выступает металлическая болванка. Под действием коротких разрядов металл или сплав разрушаются. Инструмент быстро перемещается по поверхности заготовки, формируя требуемую конфигурацию.

Воздействие током вызывает нагрев металла. Для охлаждения заготовку погружают в керосин, машинное масло или другую жидкость, не проводящую ток. Твердость материала значения не имеет: метод одинаково эффективен при обработке как инструментальной стали, так и алюминия или любого другого токопроводящего состава.

К электроэрозионной обработке прибегают при выполнении изделий со сложной пространственной формой и при очень высоких требованиях по чистоте поверхности.

- Притирание – отделочная операция. Ручную притирку выполняют для подгонки друг к другу деталей, работающих в паре. Для высокоточной обработки используют абразивные пасты, суспензии.

- Доводка – чистовая отделка для достижения очень высокой точности и шероховатости до Ra 0,05. Доводка поверхности улучшает стойкость к износу.

Контроль размеров

Чтобы добиться максимальной точности, необходим постоянный контроль размеров и поверхности детали. Осуществляется он силами отдела технического контроля – ОТК. Его сотрудники проверяют качество исходного материала, конфигурацию и размеры после точения, фрезеровки, штамповки и параметры готового продукта – выходной контроль.

Проверяют параметры при помощи измерительных инструментов. В зависимости от типа и формы детали, технолог еще на этапе разработки технические задачи указывает, какие измерения следует выполнять и каким средством пользоваться. Главное требование – при контроле точности применяют инструмент, цена деления которого составляет не более 1/6 допуска.

При высокоточной обработке используют следующие измерительные средства:

- штангенциркулем с нониусной шкалой определяют линейные размеры: диаметр, ширину, глубину. В зависимости от заданного квалитета устанавливают нониусы с величиной отсчета – 0,1, 0,05, 0,02 мм;

- штангенрейсмас предназначен для измерения высоты от плоской поверхности;

- для определения радиального и осевого биения, отклонений взаимного расположения элементов детали, отклонений от прямолинейности используют индикаторы часового типа.

- микрометры для наружных измерений, нутромеры и глубиномеры определяют размеры с точностью от 50 до 2 мкм;

- оптико-механические приборы – оптиметры, длинномеры, проекторы. Наиболее точный инструмент, так как сочетает оптические устройства и механические передаточные механизмы. Точность измерений может достигать 0,2 мкм.

ОТК решает соответствует ли деталь заданным параметрам. Только после этого изделие передают заказчикам.

Область применения

Высокоточная обработка необходима при изготовлении уникальных деталей. Здесь очевидны все преимущества работы на станках с ЧПУ. Прецизионная металлообработка позволяет получить изделие любой конфигурации с погрешностью в размерах до 10 мкм. Минимальное участие человека в изготовлении снижает брак на 40% и сокращает сроки производства. Ранее высокоточные изделия получали за несколько смен, так как рабочим требовалось отдохнуть.

Высокая точность размеров и формы востребованы в станкостроении, для производства важных агрегатов и узлов. В автомобильной и авиационной промышленности, в сфере высоких технологий требуются детали не менее высокого качества. В инструментальном производстве для получения пресс-форм, матриц, пуансонов тоже необходима высокоточная обработка.

Сочетание фрезеровки, термического воздействия, шлифовки с точностью до долей микрометра не только гарантируют получение заданных параметров, но и улучшают свойства материала. Методы металлообработки используют при изготовлении деталей из дорогих и редких сплавов, особенно если изделия должны прослужить длительное время.

Для выполнения Вашего заказа мы применяем наиболее эффективные методы обработки металла. Оборудование последнего поколения, точнейшие измерительные приборы и высокая квалификация персонала – гарантия качества каждого изделия.

Прецизионная металлообработка

Прецизионная металлообработка необходима для получения деталей высокоточных размеров. В данном случае речь идет даже не о сотнях, а о десятках и единицах микрон. Соответственно, такой способ металлообработки еще называют высокоточным.

Прецизионная обработка находит свое применение в авиапромышленности, робототехнике, военной промышленности, производстве научного оборудования и в машиностроении. О технологиях, которые используются в точной металлообработке, а также об инновациях в данной сфере, расскажет наша статья.

Нюансы прецизионной металлообработки

К высокоточным относятся все перечисленные ниже технологии:

- Резка.

- Обтачивание.

- Обработка фрезой.

- Разные виды сверления.

- Вырубная и формующая штамповки.

- Шлифование.

Высокоточную прецизионную металлообработку выполняют на специальном оборудовании, оснащенном приспособлениями, позволяющими обеспечить максимальную точность производимых операций.

Следует понимать, что существуют разные виды металлообработки, где требуется высокая точность. К первым относятся виды, обеспечивающие создание конкретных изделий по заданным в чертеже параметрам. В эту категорию входят технологии с первой по четвертую в приведенном списке. Другой вид связан с поверхностной обработкой металлических заготовок для придания гладкости. Такую операцию называют шлифовкой или, если это прецизионная металлообработка, то говорят о полировке поверхности, что, по сути, то же самое.

В реальных производственных циклах зачастую эти технологические этапы следуют друг за другом. Возьмем, к примеру, производство авиационных двигателей, где каждая деталь изготавливается с точностью до микрон и потом поверхность доводится полировкой до зеркального блеска.

Высокий уровень точности при металлообработке удается обеспечить, применяя комплекс мер:

- используется высокоточный инструмент и приспособления;

- применяются прецизионные измерительные приборы;

- не допускается перегрев заготовок;

- вводится ступенчатый контроль на всех этапах.

Комплексный подход помогает выполнять производственные задачи изготовления деталей с максимальной точностью.

Нельзя также не учитывать такой момент, как человеческий фактор на производстве, который существенно влияет на качество работы. Статистика свидетельствует, что из-за ошибок, халатности или недобросовестности работников до 40 % изделий уходят в брак. Еще не так давно для того, чтобы изготовить прецизионное изделие из металла, требовалось несколько рабочих смен, так как специалисту нужно было дать время на отдых и восстановление.

Рекомендуем статьи по металлообработке

В настоящее время эту работу выполняют на автоматизированном оборудовании, оснащенном программой управления (ЧПУ), а работнику остается только следить за ходом процесса. Технология полностью управляется электроникой, безошибочно выполняющей все заданные операции.

Технология резки в прецизионной обработке листового металла

Под прецизионным раскроем металлических листов подразумевается выполнение высокоточного качественного среза, имеющего ширину 0,1–0,15 мм, с гладкой кромкой, позволяющей обойтись без дополнительных обработок. Работу осуществляют на лазерном, плазменном оборудовании и координатно-пробивных станках. Эта технология лучше всего подходит для обработки металлических листов, даже очень тонких. К отличительным особенностям можно отнести высокую скорость и четкость линий, также есть возможность получения отверстий небольшого диаметра, тонких перемычек и углов.

Существует несколько разновидностей пробивных прессов: механического типа, гидравлического и автоматического. Для работы на первом необходимо прикладывать физические усилия, второй действует с помощью гидравлического привода, в третьем варианте процесс управляется компьютерной программой, для изготовления изделий любых форм применяются матрицы и пуансоны.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Металлообработка выполняется с помощью четырех методов: вырубки, штамповки, пробивки и формовки. Материалами являются листовая нержавеющая сталь не толще 2 мм и черный металл до 3 мм.

Внешне станок обработки прецизионной резкой напоминает стол, на поверхности которого закреплены щетки или шарики. Стол, покрытый щетками, используется для работы с тонкими листами. Для удержания материала применяют зажимы и захваты, с их помощью лист может двигаться в двух направлениях. На пробивном инструменте внизу закреплено кольцо, которое прижимает лист к столу. При включении станка резец ударяет по металлу, делает отверстие и поднимается, давая листу продвинуться дальше. Современные автоматические станки способны пробивать за одну секунду до десяти отверстий. Дальше изделия двигаются по специальному лотку или желобу.

Резка на лазерной установке относится к современным видам прецизионной металлообработки, но больше подходит для тонких листов. Тонкий луч лазера режет с высокой точностью, без термической деформации и почти без отходов. На этом оборудовании можно изготавливать не только большие партии изделий одного вида, но и мелкие серии разнотипных деталей. Металлы обрабатываются твердотельными и волоконными лазерами, используя импульсный или непрерывный режимы.

Работа плазморезного оборудования основана на преобразовании газа, выходящего из узкого сопла, в плазму с помощью электрической дуги. Струя плазмы высокой температуры (+5 000…+30 000 °С) мгновенно разрезает металлические заготовки. Использование газа или воды помогает создать защиту от негативного воздействия среды. Этот метод прецизионной металлообработки позволяет использовать небольшую скорость при работе с тонким металлом. Эффект достигается от применения обжатой дуги, имеющей высокую плотность.

Возможности и преимущества пробивных прессов позволяют устанавливать их на предприятиях, производящих широкий ассортимент изделий из листового металла.

В этот перечень входят:

- партии деталей, поставляемых для производства корпусной и мягкой мебели (механизмы подъема, элементы корпусов, фурнитура);

- части рекламных конструкций (щитов, стоек, баннеров и т. д.);

- планки, ригели и прочие детали, используемые в монтажных работах и в строительстве;

- элементы детских конструкторов, игрушек, бытовых приборов и другой потребительской продукции.

Технология лазерной прецизионной резки находит применение в различных отраслях промышленности, где требуется высокая точность (приборостроение, автомобилестроение, авиационная промышленность и др.). Лазером можно раскраивать заготовки и листы из стали, латуни, меди, алюминия, драгоценных металлов. Также лазерное оборудование подходит для создания различных декоративных деталей, сувенирной продукции, с его помощью изготавливают сетки в спектральные приборы, кодовые диски маленького размера.

Необходимо особо отметить универсальность метода плазменной металлообработки, что позволяет применять ее для работы почти с любыми металлами.

Можно резать материал толщиной от 60 до 300 мм, при этом скоростной режим варьируется достаточно широко. Примеров применения высокоточной резки очень много, она используется для изготовления деталей различного назначения, элементов декора помещений, частей строительных конструкций (лестницы, двери, ограды и прочее).

Преимущества и недостатки.

Каждое оборудование имеет свой набор плюсов и минусов.

Плюсы пробивных прессов следующие:

- может длительно осуществлять резку больших партий однотипных изделий;

- обеспечивает высокоскоростной режим, если станок автоматический;

- в программе можно задать большое количество параметров;

- обеспечивается требуемая точность прецизионной металлообработки;

- высокая производительность;

- низкая себестоимость при условии выполнения крупных партий одинаковых изделий;

- имеются возможности изготовления элементов жалюзи, формовок, петель, ребер жесткости;

- оборудование не требует больших вложений и быстро окупается.

При выборе этого метода металлообработки нужно учитывать некоторые особенности:

- сложная переналадка при переходе на изготовление нового изделия;

- необходимо иметь в большом количестве разнообразные матрицы и пуансоны;

- для выполнения разных заказов требуются разные инструменты, что может тормозить процесс;

- можно обрабатывать металл не толще 6 мм.

Прецизионную лазерную резку металлов специалисты считают более универсальной технологией.

Ее преимуществами можно назвать:

- высокий уровень точности и скорости;

- раскрой листов проводится в соответствии с параметрами, заданными программой;

- соблюдаются все указанные параметры с минимальными отклонениями;

- минимум потерь при металлообработке обеспечивает хорошие экономические показатели;

- возможна резка твердых сплавов и очень тонкого листового металла;

- не требуется дополнительно обрабатывать кромку.

Недостаток метода в том, что на лазерном оборудовании нельзя обрабатывать крупные листы и заготовки большой толщины, кроме того, тип станка влияет на уровень эффективности.

Теперь о преимуществах плазменной прецизионной резки. К ним относятся:

- универсальность, можно раскраивать любые металлы;

- высокая скорость;

- низкая себестоимость готовых изделий, если лист не толще 30 мм;

- минимальная зона, попадающая под тепловое воздействие;

- высокая безопасность работы из-за отсутствия взрывоопасных газов.

При обработке материалов толщиной от 30 мм повышается себестоимость продукции, что можно считать минусом этого метода. Также нужно учитывать, что плазмотрон – это сложное высокотехнологичное оборудование, которое требует определенных условий обслуживания и подготовки специалистов.

Проверка точности в прецизионной металлообработке

На точность прецизионной металлообработки влияют многие факторы:

- Установлено слишком старое оборудование, сборка станка произведена неправильно, имеются дефекты инструментов и комплектующих.

- Режущие инструменты и другие приспособления, входящие в комплект, не позволяют обеспечить высокую точность вследствие износа. У резцов стачиваются и изнашиваются все поверхности, сзади и спереди. Детали, изготовленные на таком станке, не будут соответствовать заданным параметрам. Все изношенные запчасти нужно вовремя менять и выполнять техническое обслуживание.

- Небрежность и непрофессионализм при настройке ЧПУ, неправильно заданные размеры деталей. Работа любого самого точного станка зависит от действий работающего на нем специалиста, пренебрегать человеческим фактором невозможно. От профессиональной подготовки и ответственности работника зависит качество изготовленной продукции.

- Неточное размещение листа на станине перед началом резки.

- Перегрев во время работы ведет к возникновению дефектов и браку деталей, приводит к износу режущего инструмента и поломке оборудования.

- Ошибки при измерении деталей после прецизионной металлообработки вследствие применения некачественного измерительного инструмента.

- Недочеты, недостаточная компетентность работающего персонала.

Современную металлообработку невозможно представить без отдела ОТК, который занимается контролем качества продукции. Контролеры выполняют необходимые измерения, следят за показателями качества на всех этапах создания деталей. Работа начинается с проверки исходного металла, затем последовательно делаются промежуточные измерения после каждого вида металлообработки (точения, фрезерования, шлифования), на готовые изделия выдается документ с отметкой ОТК, если они соответствуют критериям качества.

Проверяющие в своей работе пользуются эталонными измерительными приборами, к которым предъявляются особые требования, инструмент обладает более высоким классом точности, чем измеряемые им детали.

Нанотехнологии в прецизионной металлообработке

Современная машиностроительная отрасль переживает кризисное время, которое связано с невозможностью обеспечить необходимую точность металлообработки традиционными методами. Сегодня в основном используется резка металлов, а режущие инструменты (лезвийные или абразивные) характеризуются скруглением режущей кромки. Само собой, у этого скругления имеется радиус, причем это не десятые доли микрометра, а единицы или десятки микрометра. Во время резки происходит следующее: верхний слой удаляемого с поверхности заготовки металла отлетает в виде стружки, а нижний слой «припекается» при высокой температуре к кромке.

Характеристики и ограничения режущих инструментов не позволят в дальнейшем по мере увеличения требований к точности деталей использовать эти виды прецизионной металлообработки, будущее за новыми технологиями. Необходимые параметры и форму может обеспечить не метод удаления лишнего, а наращивание материала. На таких экспериментальных установках уже сегодня проводятся работы по прямому наращиванию деталей. Пока это только разработки, опыты и эксперименты, в ходе которых изучаются все тонкости технологии. Иногда не получается добиться необходимой геометрической точности, но это вопрос времени. Уже совсем скоро прецизионные детали будут изготавливаться именно так.

Безусловно, заслуживает внимания тот факт, что в данном случае отсутствует привычная технологическая оснастка металлообработки. Сырьем при изготовлении прецизионных деталей служат композиты, наращивание происходит тонкими слоями до придания нужной формы и размера.

Разработчики применяют разные способы наращивания: первый − когда на основу тонким слоем наносят жидкий материал и оставляют затвердевать, другой – когда на подложку наносят порошок и под лазерным излучением он также становится монолитным. Речь пока не идет о массовом производстве, и эти прецизионные детали нового поколения небольшие по размеру, однако имеют сложную конфигурацию. Установка выполняет соответствующую программу, порошок может подаваться непрерывно, применяется сканирующее лазерное устройство.

Создавать сегодня прецизионные детали высокой точности позволяет ионная обработка, на поверхность изделия наносятся тончайшие слои, изменяя конфигурацию и размеры, при этом точность исчисляется до 10 -9 м, а это и есть нанотехнологии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Высокоточная обработка металла

МеталлСервис – производственная компания, которая специализируется на изготовлении деталей из металла на заказ, а так же предоставляет полный комплекс услуг в данной сфере. В наше время высокоточная обработка металла является одним из наиболее востребованных видов услуг, при помощи которой производятся детали и изделия из металла высокой точности с повышенными механическими свойствами, повышенной надежности. В нашем цехе установлены станки необходимые для высокоточной обработки металла, которые позволяют изготовить детали по чертежу заказчика.

Процесс обработки

В процессе обработки металла на станках для высокоточной обработки металла детали получаются без любого вида брака, так как практически отсутствует потребность участия в работе человека. Ошибка возможна лишь на этапе программирования станков, но наши специалисты имеют большой опыт в написании программ для высокоточного станочного оборудования и данные ошибки на нашем производстве недопустимы.

При работе станка наши технические специалисты контролируют все этапы производства, остальной рабочий процесс не требует вмешательства. Процесс обработки включает в себя:

- Механическая обработка. Происходит обработка детали до получения необходимых параметров и допусков, указанных на чертеже.

- Лазерная обработка металла. Позволяет произвести минимальную деформацию заготовки для получения нужной формы.

- Элеткродуговая обработка. Используется для устранения изъянов и мелких загрязнений на детали.

- Термообработка. Позволяет изменить технические и химические параметры детали, для увеличения ее надежности и стойкости к агрессивным средам.

Услуги высокоточной обработки металла

При изготовлении необходимых изделий по чертежу заказчика, наши станки для выполнения услуг высокоточной обработки металла настраиваются для получения деталей со стопроцентной точностью. Так же в процессе обработки детали имеется возможность внести корректировки в настойки станка и изменить параметры.

Все оборудования находящееся на нашем производстве современного типа. Это помогает получить детали высокого качества, с точными параметрами. Высокоточную обработку металла используют в различных сферах промышленности, где требуются детали повышенной точности. В основном это сфера станкостроения, авиапромышленность, оборонная промышленность.

МеталлСервис это компания, которая предоставляет услуги по обработке металла и производстве деталей по техническому заданию заказчика. Каждый этап производства полностью автоматизирован и не требует постоянного вмешательства рабочего персонала. Весь процесс изготовления полностью контролируется. После получения детали из под станка, она еще раз проходит через отдел контроля качества и только после этого отправляется заказчику.

После того как вы отправили заявку: позвоним для уточнения технических вопросов — рассчитаем стоимость и сроки — подготовка договора и счета — выполняем работы по изготовлению — отправка деталей.

Читайте также: