Выявление трещин в металле осуществляется сдо

Обновлено: 04.10.2024

Для выявления трещин в металле барабанов, камер и труб применяют разнообразные способы. Рассмотрим основные из них — содовый, травление поверхности металла реактивами, меловой, цветной и флюоресцентный.

При содовом способе место предполагаемого расположения трещин очищают от загрязнений и обильно смачивают 10— 15%-ным раствором соды. После высыхания поверхность протирают чистой тряпкой. На поверхности отчетливо проступают трещины вследствие проникновения в них соды. Волосные трещины этим способом не выявляются.

Травление поверхности металла реактивами. Места с выявленными единичными трещинами, а также сомнительные места обрабатывают наждачным камнем или напильником и тщательно шлифуют наждачной бумагой. После этого их протравливают реактивом Фри (25 см 3 спирта, 4 см 3 концентрированной соляной кислоты, 30 см 3 воды, 5 г кристаллической хлористой меди) или реактивом Ниталь (24 см 3 концентрированной азотной кислоты, 19 см 3 спирта), или персульфатом аммония (10 г персульфата аммония, 90 см 3 воды). Для выявления трещин в барабанах из стали 16fHM применяют 10—20%-ный раствор азотной кислоты. После травления трещины делаются значительно темнее и заметнее на отшлифованной поверхности.

При меловом способе поверхность после обработки наждачным камнем или напильником и шлифования наждачной бумагой протравливают 14%-ным раствором серной кислоты и обильно смачивают керосином. Через 20—25 мин керосин насухо вытирают тряпкой, а поверхность покрывают меловой краской, разведенной в воде, которой дают высохнуть. После этого поверхность обстукивают с обратной стороны молотком массой 0,5 кг. Контуры поверхностных трещин из-за наличия в них керосина имеют вид темных жилок на окрашенной мелом поверхности. Сквозные трещины можно выявить, нанеся на нижнюю сторону поверхности меловую краску и смочив верхнюю сторону керосином.

При цветном способе контролируемую поверхность очищают от загрязнений и кистью покрывают раствором следующего состава: 65% керосина, 30% трансформаторного масла, 5% скипидара. К раствору для окрашивания прибавляют краситель — судан III. Можно применять также судан II, судан I, жировой оранж. Все эти красители хорошо растворяются в керосине и минеральных маслах и окрашивают их в красный или оранжевый цвет. Через 8—10 мин жидкость смывают сильной струей воды, а поверхность металла покрывают тонким слоем каолина или отмученного мела, разведенного в воде, и просушивают в потоке теплого воздуха. Сразу после просушки на поверхности металла проступает ярко окрашенный узор трещин, пор и других поверхностных дефектов, имеющихся в металле.

Если к поверхности с трещинами плотно прижать смоченную водой чертежную бумагу, то через 10—15 мин на бумаге отпечатается окрашенный в красный цвет узор трещин, что позволяет, снять точную копию дефектов без фотографирования. При подогревании детали краситель выступает из трещин значительно быстрее и яркость отображения узора увеличивается.

Применение этого способа не требует специальной подготовки поверхности. Трещины выявляются как на чистой, так и на черной поверхности металла. Волосные трещины выявляются этим способом лишь частично. Из неглубоких трещин краситель вымывается струей воды.

При флюоресцентном способе контролируемые поверхности очищают до металлического блеска, шлифуют до полного удаления рисок и обезжиривают. После этого поверхности смачивают флюоресцирующим раствором, состоящим из смеси вазелинового масла (одна часть), керосина (две части) и бензина (одна часть) с зелено-золотистым флюоролем концентрации 0,025—0,030%. Флюороль предварительно растворяют в бензине, взятом в соответствии с указанным соотношением.

Через 10 мин флюоресцирующий раствор смывают в течение нескольких секунд сильной струей воды, после чего влагу с поверхности удаляют легким протиранием тряпкой и сушкой поверхности потоком теплого воздуха. Сухую поверхность металла покрывают за 10 мин мелким порошком силикагеля, который затем сдувают. Порошок силикагеля впитывает флюоресцирующий раствор и оседает на трещинах. При освещении контролируемой поверхности ультрафиолетовым светом от ртутно-кварцевой лампы полоски силикагеля, расположенные над трещинами, создают ярко-зеленое свечение, хорошо видимое в темноте. Этот способ позволяет выявить трещины, невидимые при обычном осмотре.

МЕТОДЫ ОБНАРУЖЕНИЯ ТРЕЩИН В ДЕТАЛЯХ И УЗЛАХ

Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта.

- Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку.

- Негодные детали сдаются в металлолом.

- Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цеха.

Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные — зеленой, требующие ремонта — желтой.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов.

Дефектация производится в соответствии с требованиями технических условий на капитальный или текущий и средний ремонт. Эти требования излагаются в картах дефектации.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали, узла или агрегата

Дефекты в деталях изделий разделены на три группы по причинам, их вызывающим:

— дефекты, связанные с аварийными повреждениями;

— дефекты, связанные с длительной эксплуатацией;

— дефекты, связанные с хранением.

Явные повреждения, а также поломки и т. д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей путем обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и т. д.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины.

Особую сложность при ремонте представляет обнаружение микротрещин.

Последовательность дефектации:

1. вначале подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.).

2. Затем деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д.

3. Затем производится обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишних работ в тех случаях, когда деталь имеет признаки явных дефектов или брака.

МЕТОДЫ ОБНАРУЖЕНИЯ ТРЕЩИН В ДЕТАЛЯХ И УЗЛАХ

В практике ремонта для обнаружения трещин и других пороков применяют следующие методы:

- ультразвуковой и др.

Первые четыре метода применяют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и внутренние пороки металла (поры, раковины и т. п.).

Метод гидравлических испытанийприменяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5 — 2 раза превышает рабочее давление детали. Понятно, что этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробызаключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1—2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03 — 0,05 мм.

Метод красокоснован на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5 — 6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обрисовывая границы трещины. Нашапромышленность выпускает дефектоскопы (ДМК-1; ДМК-2), предназначенные для обнаружения трещин этим методом. Метод красок позволяет обнаруживать трещины шириной не менее 0,01 — 0,03 мм и глубиной до 0,01 — 0,04 мм.

Люминесцентный методдефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры).

Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5 — 6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах.

Причины и признаки возникновения трещин в колесных парах, литых деталях тележек, методы их выявления, а также выработка практических знаний

В процессе эксплуатации вагонов колёсные пары подвергаются значительным статическим и динамическим нагрузкам. Наличие на поверхности катания колёс дефектов в виде ползунов, наваров, выщербин неравномерного проката усиливает действие динамических нагрузок на колёсах, что в свою очередь ведёт к образованию трещин в дисках колёс, которые необходимо своевременно выявить и изъять из эксплуатации.

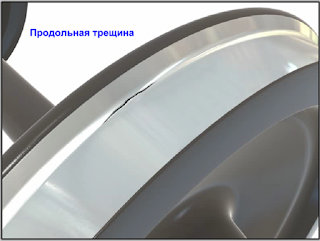

Трещины колес

Причина возникновения – нарушение сплошности металла из-за несоблюдения технологии изготовления колес

Термические трещины возникают вседствие значительного нагрева обода колеса от воздействия тормозной колодки.

Причина возникновения – нарушение сплошности металла в виде параллельных наклонных трещин термоусталостного происхождения по периметру поверхности катания колеса.

Причина возникновения – нарушение сплошности металла из- за несоблюдения технологии изготовления колес

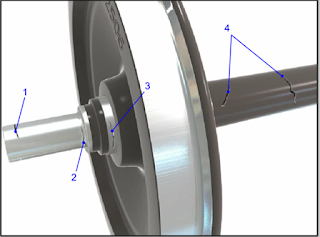

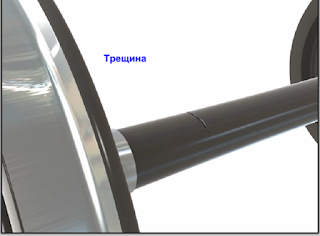

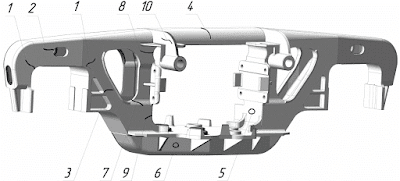

Трещины и дефекты осей

Такие трещины возникают на шейке оси (1) на галтели шейки оси (2), на цилиндрической поверхности пред подступичной части оси (3), на средней части оси (4).

Причина возникновения- нарушение сплошности металла из-за накопления циклической усталости, и несоблюдения технологии изготовления осей

Протертость на средней части оси - круговой неравномерный по профилю оси износ, характеризующийся местным углублением на средней части оси.

Выявляется при визуальном контроле и замерах.

Признаками трещин в осях и колесах являются образование над трещиной валика из пыли и ржавчины, вздутие краски, а в зимнее время — инея с высотой иголок большей, чем в соседних местах. Скопление пыли следует проверить металлическим щупом. Притяжение пыли к щупу указывает на наличие в ней металла и, следовательно, трещину. Если пыль к щупу не притягивается, проверяемое место следует осмотреть с использованием лупы. Слой вздувшейся краски следует вскрыть и осмотреть подозрительное место с использованием магнитного щупа и лупы.

Трещины литых деталей тележек в эксплуатации

- наличие ползунов, наваров, вы щербин на поверхности катания колеса выше допустимых размеров;

- неправильная работа тормозного оборудования, узлов и деталей рычажной передачи вследствие чего происходит замедленный отпуск тормозов с частичным или полным заклиниванием колёсной пары, что приводит к повышенному нагреву обода и диска колеса, что отрицательно отражается на структуре металла, особенно в зимний период;

- наличие дефектов при литье и изготовлении;

- перегруз вагона;

- резкие удары при роспуске с горки и т.д.

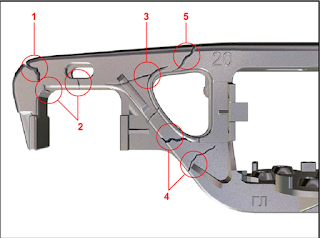

Места наибольшей вероятности образования трещин в боковых рамах

1. В буксовых проемах - вследствие неравномерного прилегания направляющих к корпусу буксы и наличия пороков, раковин в металле.

2. В буксовых проемах - на радиусе 55 мм, а также в местах по направлению к отверстию, находящемуся над буксовым проемом, если имеются раковины, вырубки, при наличии сварки.

3. На внутреннем поясе от боковой стенки смотрового окна к технологическому отверстию под буксовым проемом.

4. В вертикальном поясе боковины.

5. В верхнем поясе над технологическим проемом при наличии раковин, брака в литье, в местах уменьшения толщины боковой стенки смотрового окна.

Места наибольшей вероятности образования трещин в надрессорных балках

Замечание: 1. При осмотре надрессорных балок особое внимание необходимо обращать на надрессорные балки со сроком службы 20 и более лет. 2. Трещины 1-4 выявляются при их дальнейшем развитии и выходе в видимую для осмотрщиков вагонов зону.

Места наибольшей вероятности возникновения трещин в надрессорных балках показаны на рисунке:

1. Трещина на наклонной опорной поверхности.

2. Трещины в буртах, ограничивающих перемещения фрикционного клина.

Признаками наличия трещин являются: скопление валика пыли летом (в трещину забивается пыль, к которой прилипают следующие слои), скопление инея зимой.

Разрушение боковых рам тележек чаще всего происходит в зимнее время в холодном климате (повышается хрупкость металла, увеличиваются динамические нагрузки вследствие повышения жесткости пути и увеличения стыковых зазоров рельс).

Методы выявления трещин литых деталей тележек грузовых вагонов

Боковая рама

Необходимо нанести данный раствор на место предполагаемого дефекта (трещины) кистью или капиллярным распылителем с последующим протиранием обработанного места сухой ветошью. Так как керосин обладает достаточно высокой проникаемостью, чем другие жидкости, он отлично проникает в полости, а краска остаётся в дефекте (трещине), образуя четкий контур дефекта.

| 3 этап протирка эмульсии и визуальное подтверждение трещины ( до 1 мин.) 4 этап подтверждение приборами дефектоскопии (в ремонтном депо) |

Методы выявления трещин литых деталей тележек грузовых вагонов

с помощью портативного устройства - разработка к.т.н. кафедры

«Вагоны» СамГУПС Краснова В.А. Портативное устройство относится к области неразрушающего контроля, в котором реализован метод вихревых токов, и будет использовано для выявления поверхностных и подповерхностных трещин в ферромагнитных изделиях, залегающих на глубине до 5-10 мм.

Диапазон измерения глубины поверхностных дефектов типа прорези для предлагаемых преобразователей 0,5. 5,0 мм

Диапазон изменения допускаемого при проведении контроля зазора между рабочей поверхностью преобразователя и поверхностью контролируемого объекта (диапазон изменения толщины диэлектрического покрытия) для преобразователей 0. 1,5 мм.

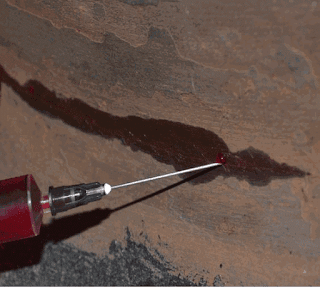

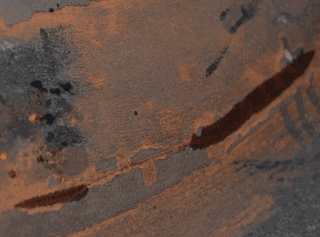

Принцип действия метода очень простой – набирается рабочая жидкость и вводится через иголку в обнаруженное отверстие в литой детали. Жидкость вводится до тех пор, пока не начнет выступать обратно или уходить в полном объеме. Таким образом, в случае возврата жидкости через вводимое отверстие, по шкале на шприце мы можем определить примерный объем внутреннего скрытого дефекта и иметь представление о его размерах (браковочный или нет). А так же дать аргументированную оценку для принятия решения об отцепки вагона в текущий ремонт. Если жидкость через вводимое отверстие не возвращается, а уходит в большом количестве, то следовательно дефект сквозной или переходит в трещину. При этом, при последующем тщательном осмотре литой детали, по подтекам рабочей жидкости мы сможем определить расположение трещины. В качестве рабочей жидкости рекомендуется использовать керосин. Так же можно добавить в рабочую жидкость яркую краску - это даст более наглядный эффект на темных деталях. Выбор керосина не случайный - керосин имеет свойство проникать во всевозможные микротрещины при сухой погоде и водоотталкивающим свойством при влажной погоде. При взаимодействии с водой проявляются спектральные подтеки.

Методы выявления трещин литых деталей тележек грузовых вагонов с помощью специальных приспособлений и подручных материалов

Для зачистки поверхности литой детали от ржавчины, грязи, шлака, осмотрщик-ремонтник вагонов Сопельченко Н.В. использует специальную металлическую щетку. При наличии снега для очистки использует гибкий металлический трос. Затем тонкой иглой или стальной проволокой маленького диаметра производит замер глубины дефекта. Проводя иглой по стенке или плоскости детали проверяет при зацеплении иглы на наличие трещин. Зачастую развивающаяся трещина в челюстном проеме скрывается под износостойкой пластиной буксового проема. В таких случаях он использует свое личное изобретение – щуп из проволоки максимально расплющенной на конце, а с противоположной стороны для удобства изогнуто кольцо. Данный щуп облегчает процесс осмотра возможного места образования дефекта, позволяет измерить глубину дефекта (при необходимости отшелушить

краску).

Если литейный дефект имеет небольшую длину, но носит глубинный характер, то в таких случаях он использует свой метод проникающей жидкости. Для чего применяет аэрозольный баллончик со смазочным материалом.

Баллончик имеет длинную тонкую трубочку, которая облегчает процесс введения жидкости в полость дефекта. За счет высокой ликвидности жидкость, проникающая в дефект под давлением делает видимым контур образующейся трещины, что подтверждает ее наличие. Позволяет выявить дефект в любой плоскости детали.

Методы выявления трещин литых деталей тележек грузовых вагонов с помощью шуруповёрта и подручных материалов

Каждый из этих инструментов применяется в зависимости от расположения трещины. При зачистки R-55 в основном применяется нож , а также шуруповёрт с продолговатой насадкой. Для зачистки колесной пары используется напильник и шуруповёрт с круглой насадкой.

Напильник необходим для зачистки наружной части обода, что позволяет углубиться в металл и выявить трещину. Использование напильника невозможно при зачистке диска колеса и особенно приободной зоны, здесь незаменим шуруповёрт.

Читайте также: