За счет какого процесса происходит нагрев в стыке металлических заготовок при сварке трением тест

Обновлено: 18.05.2024

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рис. 1).

Рис.1. Схема сварки трением

Процесс образования сварного соединения:

- Воздействие сил трения сдирает оксидные пленки;

- Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение, и высокопластичный металл (металл шва)* (рис. 1) выдавливается из стыка;

- Вращение прекращается, образуется сварное соединение.

Особенности сварки трением

При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, и теплота вырабатывается прямо в месте будущего соединения.

Теплота может выделяться:

- при вращении одной детали относительно другой (рис. 2, а);

- при вращении вставки между деталями (рис. 2, б, в);

- при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 2, г).

В последнем случае детали прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Процессы в зоне стыка при сварке трением

В зоне стыка при сварке трением протекает ряд процессов. По мере увеличения частоты вращения свариваемых заготовок и при наличии сжимающего давления происходит притирка контактных поверхностей, а также разрушение присутствующих на них в исходном состоянии жировых пленок. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов. Между последними мгновенно формируются металлические связи и немедленно разрушаются из-за относительного движения поверхностей.

Этот процесс идет непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Рис. 2. Схемы процесса сварки трением: 1 — свариваемые детали; 2 — вставка; 3 — зона сварки

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, температура металла в стыке несколько снижается за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

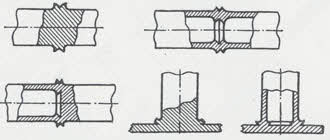

Рис. 3. Типы сварных соединений, выполненных сваркой трением

Диаметр деталей при сварке трением

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 x 10б Н. Сооружение такой машины и её эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт применения сварки трением показывают, что ее стоит применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов. Например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Машины для сварки трением: конструкция и особенности

Машины для сварки трением обычно содержат следующие основные узлы (рис. 4):

- привод вращения 1 шпинделя с ременной передачей 2;

- фрикционную муфту 3 для сцепления шпинделя с приводным устройством;

- тормоз 4 для торможения шпинделя;

- два зажима для крепления свариваемых заготовок 7;

- переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6;

- заднюю бабку 8 с неподвижным зажимом;

- пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины;

- пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 4. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80–650 с-1), в качестве привода применяют пневматические турбинки. Такие турбинки характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис. 5 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис. 5. Установка СТ110 для сварки трением

Примеры и опыт сварки трением

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки — один из наиболее интенсивно развивающихся технологических процессов. Особенно в странах с высоким уровнем развития промышленности.

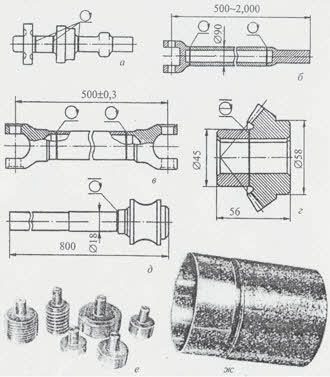

Некоторые примеры применения сварки трением приведены на рис. 6.

Рис. 6. Примеры применения сварки трением: а — промежуточный вал коробки передач автомобиля; б — карданный вал тяжёлого грузового автомобиля; в — карданный вал автомобиля «Форд»; г — коническое зубчатое колесо с удлиненной ступицей; д — вал рулевого управления легкового автомобиля; е — гладкие и резьбовые калибры; ж — сталеалюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

Разновидностью сварки трением является инерционная сварка. В этом случае вращаемую деталь располагают в маховике, который раскручивают до заданной скорости. Детали соединяют, и сварка завершается остановкой вращения маховика.

Достоинства инерционной сварки трением:

- Не требуется большой мощности;

- Быстрота сварки, меньшая зона разогрева, вследствие точного дозирования энергии.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Сварка трением

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Сварка трением с перемешиванием

Принцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Термообработка основного металла и сварного соединения

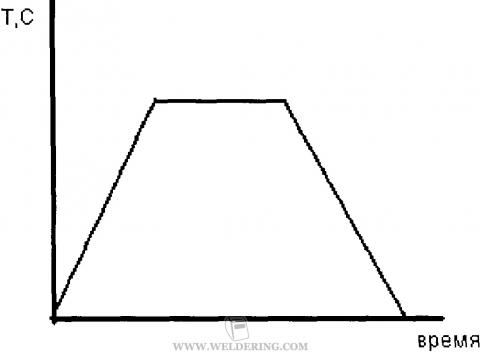

Процесс термической обработки заключается в нагреве изделия до определенной температуры и последующем охлаждении с целью вызвать изменение строения металла. Основные факторы воздействия при термической обработке - температура и время. При этом важную роль играют время нагрева и охлаждения, температура максимального нагрева и время выдержки при этой температуре. График процесса термической обработки представлен на рисунке слева. Для изменения свойств сплава необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные в первую очередь фазовыми превращениями.

Все виды термической обработки можно разделить на три основные группы:

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп - искажение кристаллической решетки. При затвердевании - не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднородным. Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его в более устойчивое состояние, называется отжигом. Если при этом не протекают фазовые превращения, то это отжиг первого рода, а, если протекают - второго рода или фазовая перекристаллизация.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой.

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. Такая обработка, т.е. нагрев закаленного сплава ниже температуры равновесных фазовых превращений, называется отпуском. Как и при отжиге первого рода, так и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска - предшествовавшей закалкой. Таким образом, отпуск - вторичная операция, осуществляемая всегда после закалки.

В соответствии с этим основные виды термической обработки железо-углеродистых сплавов могут быть охарактеризованы таким образом. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2% С и соответственно область на диаграмме железо - углерод с концентрацией углерода до 2% (точнее до 2,14% С). Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка, обозначаемая А1 лежит на линии PSK. диаграммы железо-углерод и соответствует превращению аустенита в перлит. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву "с", в первом случае и "r" - во втором. Следовательно, критическая точка превращения аустенита в перлит обозначается Ar1 а перлита в аустенит Ас3.

Ниже дана характеристика основных видов термической обработки стали в соответствии с приведенной классификацией.

Отжиг - фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Aс1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка - нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При быстром охлаждении аустенит превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка - термическая операция, при которой нагрев проводят до температуры, лежащей выше Ас1, но ниже Ас3, и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск - нагрев закаленной стали ниже Aс1 и охлаждение.

Рассмотрим процессы протекающие при разных видах термической обработки. При отжиге, нагрев выше Ас3 вызывает превращение перлита в аустенит. На границах перлитных зерен образуется большое количество мелких аустенитных зерен, которые при медленном охлаждении превращаются в мелкие перлитные зерна. То есть, в результате термической обработки -отжига, получаем существенное измельчение структуры и снижение внутренних напряжений, которые релаксируются под воздействием высокой температуры. Разновидностью отжига является гомогенизация. Этот процесс применяют для литых изделий, которые в результате процесса кристаллизации имеют существенные ликвационные зоны. Он заключается в нагреве до 1000-1100°С, длительной выдержке для протекания диффузионных процессов и охлаждении. Для измельчения структуры после гомогенизации, как правило, делают обычный отжиг. Неполный отжиг заэвтектоидных сталей называют сфероидацией и позволяет получить зернистый перлит, имеющий более высокие механические свойства, чем пластинчатый.

При закалке большая скорость охлаждения способствует образованию мартенситной структуры. Доэвтектоидные стали нагревают до температуры на 30 - 50°С выше Ас3, а заэвтектоидные - на 30-50°С выше Ас1, что обеспечивает после быстрого охлаждения для доэвтектоидных сталей структуру мартенсита, а для заэвтектоидных - мартенсита и цементита. Общее время нагрева складывается из времени нагрева до заданной температуры (τн) и времени выдержки при этой температуре (τв), следовательно:

Величина τн зависит от нагревающей способности среды, от размеров и формы деталей, от их укладки в печи; τв зависит от скорости фазовых превращений, которая определяется степенью перегрева выше критической точки и дисперсностью исходной структуры. Практически величина τв может быть принята равной 1 мин для углеродистых и 2 мин для легированных сталей. Точно установить время нагрева можно лишь опытным путем для данной детали в данных конкретных условиях.

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Наиболее интенсивно напряжения снижаются в результате выдержки при 550°С в течение 15 - 30 мин. Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Чем медленнее охлаждение, тем меньше остаточные напряжения. Ускоренное охлаждение после отпуска при 550 - 650°С повышает предел выносливости за счет образования в поверхностном слое остаточных напряжений сжатия. Однако изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500 -650°С во всех случаях следует охлаждать быстро. Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска:

Низкотемпературный (низкий) отпуск проводят при нагреве до 250°С. При этом снижаются закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование.

Среднетемпературный (средний) отпуск выполняют при 350 - 500°С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска - троостит отпуска или троостомартенсит; твердость стали 40 - 50 HRC.

Высокотемпературный (высокий) отпуск проводят при 500 - 680°С. Структура стали после высокого отпуска - сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали. Термическую обработку состоящую из закалки и высокого отпуска называют улучшением.

Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшению подвергают среднеуглеродистые (0,3 - 0,5% С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную, прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости Отпуск при 550 - 600°С в течение 1 - 2 ч почти полностью снимает остаточные напряжения, возникшие при закалке.

Контактная сварка

Контактная сварка это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Разновидности процесса контактной сварки

Точечная сварка

Точечная сварка способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

Шовная сварка способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

Стыковая сварка

Стыковая сварка способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Дефекты соединений и причины их образования при контактной сварке

Основными дефектами при точечной, шовной и рельефной сварке являются:

- Непровары – проявляется в виде полного отсутствия или уменьшения литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь-деталь; выплески, несплошности зоны сварки (трещины, раковины), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры металла. Общая причина непровара – изменение параметров режима сварки (снижение тока и времени сварки, увеличение усилия сжатия и диаметра электродов), а также других технологических факторов (малая нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения).

- Выплески – это выброс части расплавленного металла из зоны сварки. Выплески разделяют на наружные (из области контакта электрод-деталь), внутренние (между деталями), начальные (на I этапе формирования соединения) и конечные (на II этапе). Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева.

- Несплошности зоны сварки: наружные и внутренние трещины, раковины. Трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

- Снижение коррозионной стойкости соединений – возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения.

- Неблагоприятные изменения структуры металла сварного соединения – возникают как следствие термодеформационного цикла сварки.

Основные дефекты стыковой сварки:

- Непровар – полное или частичное отсутствие металлической связи. Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов.

- Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке.

- Расслоения и трещины (обычно продольные горячие) возникают также при чрезмерной осадке.

- Дефекты структуры (крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в стыке и т. п.) – могут быть вызваны перегревом металла, окислением при сварке, выгоранием легирующих элементов.

Области применения процессов контактной сварки и основные проблемы

Точечной и шовной сваркой обычно соединяют детали толщиной 0,5-6 мм. Толщина свариваемых деталей может быть одинаковой или различной. Материал деталей может быть однородным или разнородным. Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой.

При ограниченном доступе к месту сварки применяют односторонний подвод тока. Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Сваркой сопротивлением обычно соединяют детали небольшого, как правило, круглого, сечения (например, из низкоуглеродистых сталей не более 200 мм 2 ).

Сваркой непрерывным оплавлением сваривают детали сечением до 1000 мм 2 (из низкоуглеродистой стали) и детали большого периметра (трубы, листы и др.).

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов - для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части. Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая. Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Параметры режима контактной сварки

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется высоким значением сварочного тока и малым временем сварки. Жесткий режим характеризуется высокими скоростями нагрева и охлаждения. Такие режимы применяют при сварке материалов, обладающих высокой теплопроводностью и малым удельным электрическим сопротивлением.

Мягкие режимы характерны значительной длительностью протекания тока относительно малой силы. При этом происходит значительный теплообмен внутри деталей и с электродами.

Цикл контактной точечной и рельефной сварки состоит из предварительного сжатия, нагрева и проковки.

При сварке сопротивлением основными параметрами режима являются сварочный ток, или плотность тока, время протекания тока, начальное усилие сжатия и усилие осадки, укорочение деталей при сварке, установочная длина (начальное расстояние между внутренними краями токоподводов).

Основные параметры режима при сварке оплавлением: скорость оплавления, плотность тока при оплавлении, припуск на оплавление, время оплавления, величина осадки и ее скорость, длительность осадки под током, величина осадки под током, усилие осадки или давление осадки, установочная длина детали. Задают также напряжение холостого хода машины и программу его изменения.

Типовой технологический процесс производства сварных узлов состоит из таких операций:

Читайте также: