Задний угол сверла по металлу

Обновлено: 17.05.2024

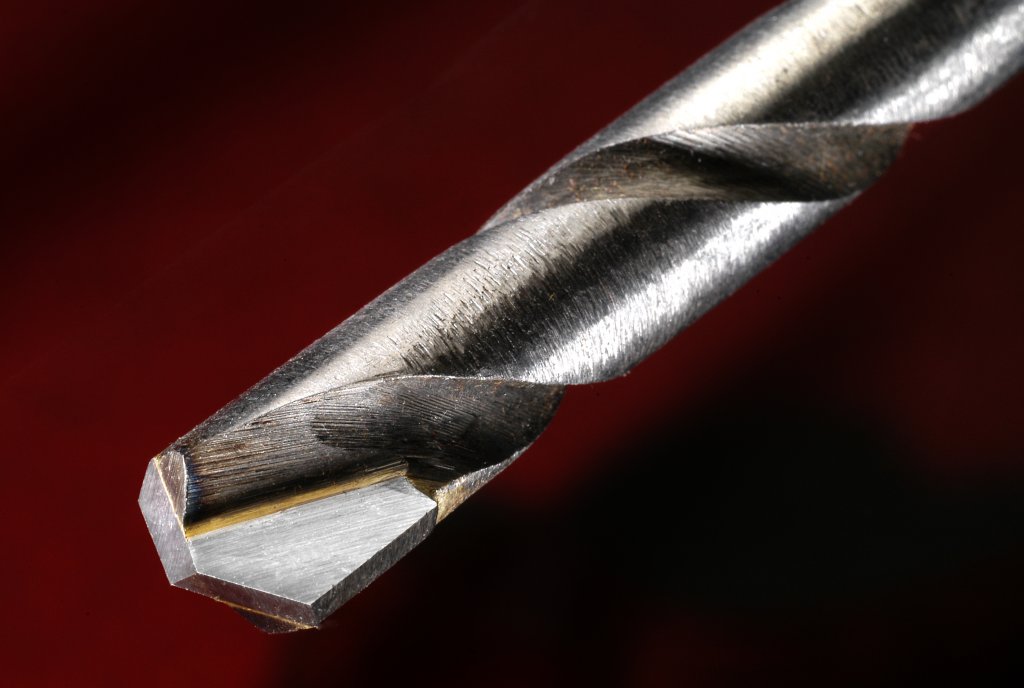

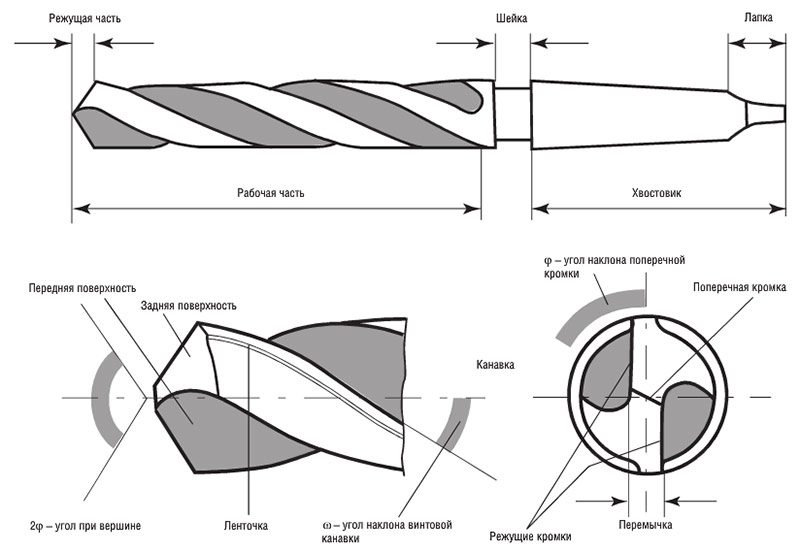

Спиральные сверла имеют самое широкое применение. Спиральной сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих углов на рабочем конце. Сверла изготавливаются как из быстрорежущей стали, так и твердого сплава.

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранными хвостовиками. Сверла с цилиндрическим хвостовиком изготавляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

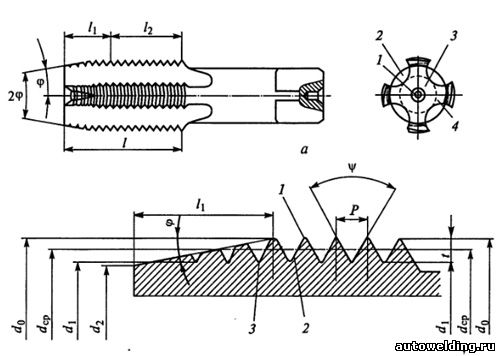

У сверл с коническим хвостовиком лапка на концевой части сверла (2) служит упором при выбивание сверла (1) из гнезда конуса (3) посредством клина (4). Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр. Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком - диаметр плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

Геометрия спиральных сверл

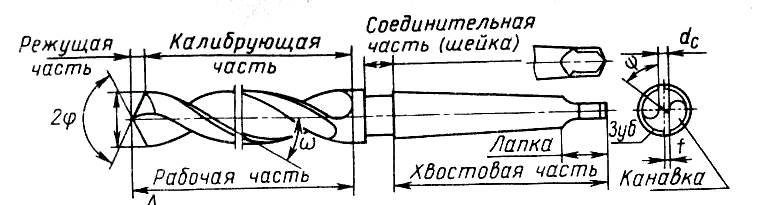

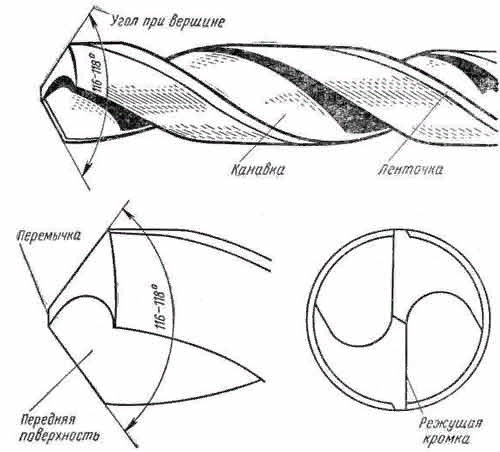

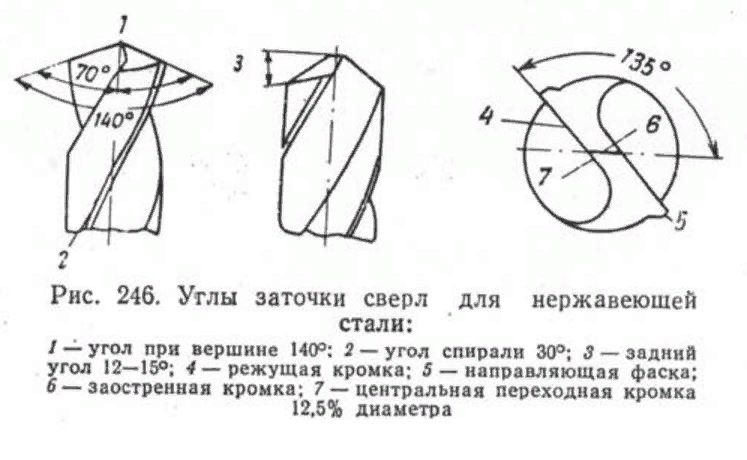

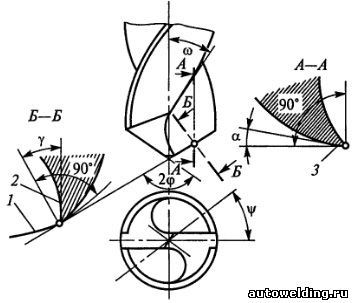

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2φ (фи), угла наклона винтовой канавки ω (омега) и угла наклона поперечной кромки сверл ψ (пси).

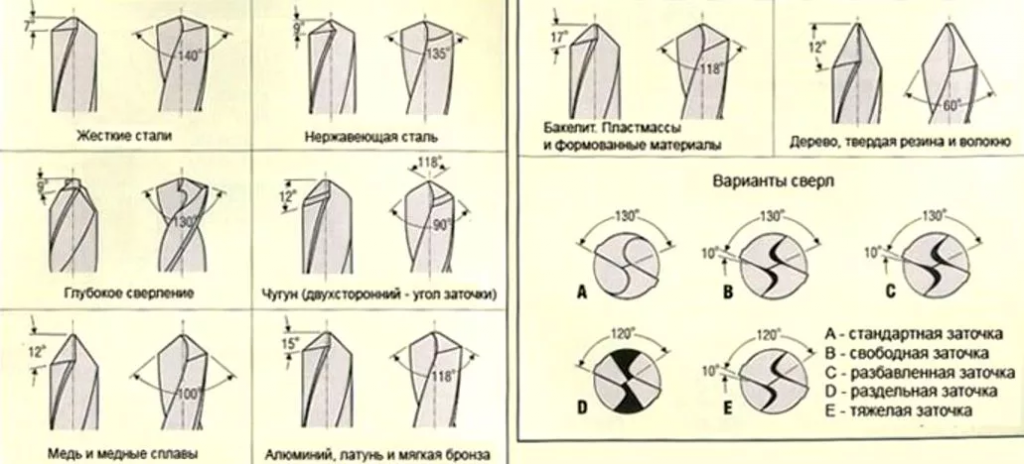

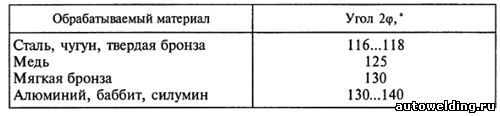

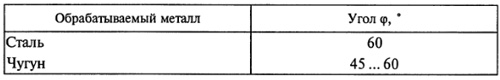

Угол при вершине сверла 2φ выбирается в зависимости от обрабатываемого материала и составляет:

Сталь, чугун, твердая бронза 116°—118°

Коррозионно стойкая сталь и сплавы 127°

Титановые сплавы 135°-140°

Красная медь 125°

Мягкая бронза, латунь 120°-130°

Алюминий 130°—140°

Магниевые сплавы 90°

Целлулоид, эбонит 85°—90°

Мрамор и другие хрупкие материалы 80°

Гетинакс, винипласт, пластмассы 90°—100°

Органическое стекло 70°

Мрамор, эбонит 140°

Древесина 140°

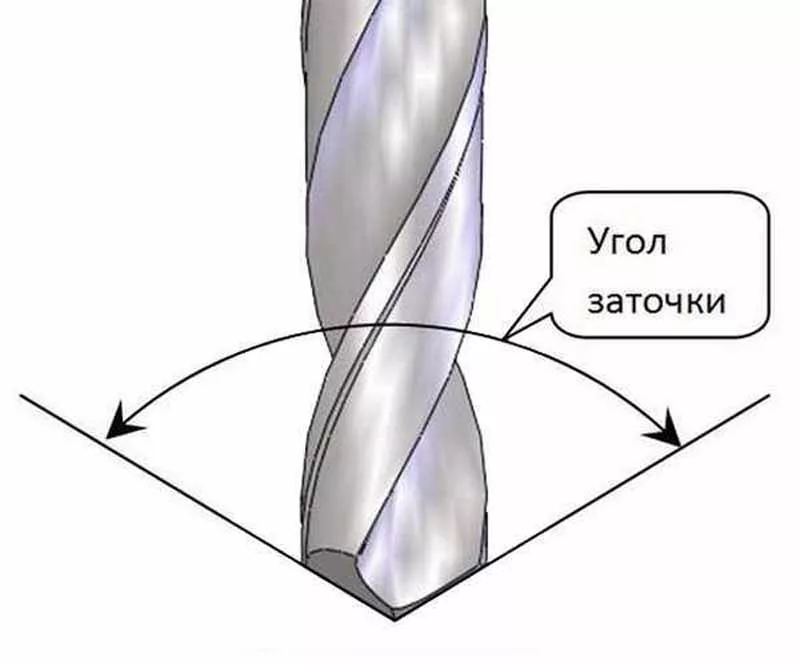

Задний угол заточки α измеряется в параллельной оси сверла. При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку. Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку. «Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

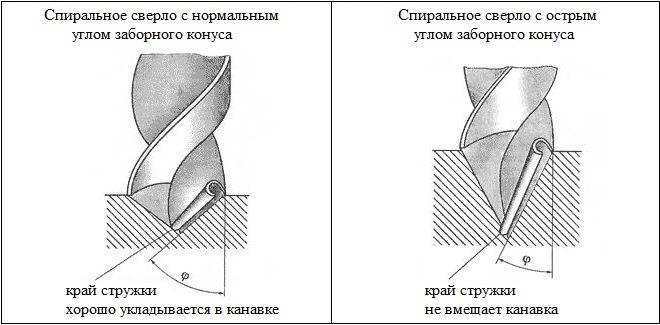

Наклон канавок к оси сверла ω может составлять от 10 до 55°. Угол наклона винтовой канавки определяет значение переднего угла: чем больше угол наклона, тем больше передний угол. Это облегчает процесс резания и улучшает выход стружки. Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для каждого материала существует свой оптимальный угол подъема (для цветных металлов 34°-45°, стали — 25°-30°).

Процесс сверления — это довольно сложный процесс во время которого происходит сдвиг отдельных частиц, пластическая деформация и другие явления. Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. При сверлении хрупкого материала, например чугуна, образуется сыпучая стружка, а если материал пластичен, например медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, например у многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

Передний угол заточки γ определяется в плоскости перпендикулярной режущей кромке. При обычной заточке передний угол в различных точках режущей кромки имеет разные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой, которая образует угол ψ, равный 55°. Величина поперечной кромки принимается обычно равной 0,13 D (где D – диаметр сверла).

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Для обеспечения повышенной прочности и жесткости твердосплавных сверл по сравнению со сверлами из быстрорежущей стали увеличивают сердцевину до 0,25 диаметра сверла.

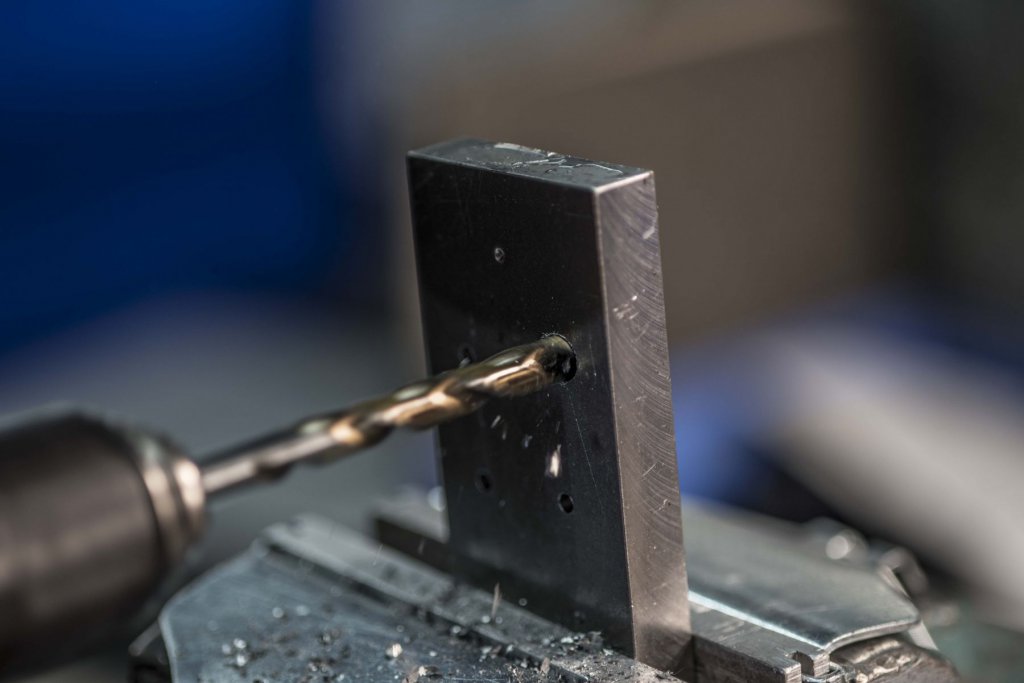

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом. В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки. Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Крепление обрабатываемой детали.

Одним из сложных примеров сверления является сверление оконного профиля с внутренним металлическим армированием. Проблемы состоят в том, что одновременно сверлится три отверстия сразу в термопластике и металле, металл достаточно тонкий и плохо закреплен, металл может отгибаться при сверление, отсутствует охлаждение, пластиковый профиль образует сливную стружку и сильно притирается к сверлу. Все это крайне негативно влияет на длительность работы сверла до перезаточки, по этому старайтесь придерживаться правил:

- фиксация заготовки должна быть максимально жесткой, надежной, исключающей возникновение каких-либо смещений или изгиба во время сверления. При необходимости используйте вставки и дополнительные элементы фиксации.

- при обработке тонкостенных деталей необходимо уменьшить значение используемой подачи

- не использовать сверла из твердого сплава при возникновение вышеописанных проблем, так как они чрезвычайно чувствительны к любым нагрузка на изгиб

Режимы резания при сверлении.

Подача сверла при сверлении отверстий на станках вручную, должна быть максимально равномернее. При сквозном сверлении, после выхода поперечной кромки сверла из металла, сопротивление материала заготовки значительно уменьшается. Поэтому, если не изменять давление на рычаг или маховик подачи сверла, сверло захватит больший слой материала и вследствие чего может сломаться. Во избежание поломки подача сверла перед его выходом из металла должна быть возможно меньшей. Для автоматического сверления необходимо обязательно обеспечить равномерность подачи, а не прилагаемого усилия. Для общего представления о величинах подач можно считать, что при сверлении с автоматической подачей в стальных деталях отверстий диаметром 5—30мм подача принимается в пределах 0,1—0,3 мм/об, а при чугунных деталях — в пределах 0,2—0,7 мм/об. Скорость резания при работе сверлом из быстрорежущей стали должна быть около 30 м/мин, если материал обрабатываемой детали — конструкционная сталь средней твердости, и около 35 м/мин, если деталь из чугуна средней твердости. При работе твердосплавными сверлами скорость резания можно увеличивать в два-три раза. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

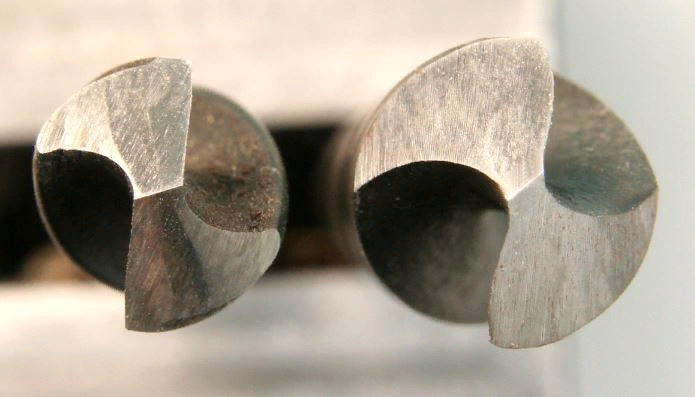

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

- Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла. При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

- Режущие кромки заточены под различными углами к оси сверла. При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

- Два дефекта одновременно. Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность. Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту. В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента. Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15. 90 минут) без переточки.

Практически установлено, что при экономической скорости резания сверло должно работать без переточки:

- при диаметре сверла 5. 20мм - 15 минут

- при диаметре сверла 25. 35мм - 30 минут

- при диаметре сверла > 40мм - 90 минут

Допускаемая скорость резания при сверлении зависит:

- от качества материала сверла. Сверла из быстрорежущей стали допускают более высокие скорости резания, чем сверла из углеродистой стали.

- от механических свойств обрабатываемого материала. Чем пластичнее материал, тем труднее отводится стружка, быстрее нагревается сверло и понижаются его режущие свойства. Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

- от диаметра сверла. С увеличением диаметра скорость резания можно повысить, так как массивное сверло обладает большей прочностью и лучше отводит тепло от режущих кромок.

- от глубины сверления. Чем глубже просверлено отверстие, тем труднее отвод стружки, больше трение и выше нагрев режущих кромок. Поэтому при прочих равных условиях сверление неглубоких отверстий можно производить с большей скоростью, а глубоких с меньшей.

- от величины подачи сверла. Чем больше подача, то есть чем толще сечение стружки, тем скорость резания меньше.

- от жесткости системы станка и фиксации обрабатываемого материала

- от интенсивности охлаждения сверла.

Сверло работает лучше при большей скорости резания и малой подаче. Если во время работы сверло быстро затупляется в углах режущей кромки (в начале цилиндрической части сверла), это указывает на то, что скорость резания взята слишком большой и ее надо уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на то, что подача слишком велика. Затупление и поломка сверла чаще всего происходят в конце сверления сквозных отверстий (при выходе из металла). Чтобы предупредить затупление или поломку сверла на проходе, надо в конце сверления уменьшить подачу.

Охлаждение и смазка сверла. Неблагоприятные условия отвода теплоты при сверлении вызывают необходимость охлаждения сверла. При сверлении вязких материалов охлаждение должно быть особенно обильным.

Для охлаждения сверла в работе применяют:

при сверлении твердых материалов – керосин, скипидар, эмульсию;

при сверлении мягких материалов – содовый раствор;

при сверлении серого чугуна – керосин, струю сжатого воздуха.

Применением охлаждения при сверлении можно повысить скорость резания для стали на 10%, а для чугуна до 40% и получить более чистую поверхность отверстия.

Выбор диаметра сверла

В практике, в зависимости от назначения, встречаются различные виды сверления отверстий, например сквозные (на проход) глухие, под развертку, под резьбу и т.п. Во всех этих случаях для одного и того же номинального диаметра отверстия выбирают сверла различных диаметров. Следует иметь в виду, что в процессе сверления сверло в большинстве случаев разрабатывает отверстие и делает его несколько большего диаметра. Разработка отверстия сильно зависит от обрабатываемого материла и используемого станка. При необходимости точного определения необходимо провести пробное сверление и последующий замер.

Средними величинами разработки отверстия сверлом можно принимать следующие:

при диаметре сверла 5мм - разработка отверстия 0,08мм

при диаметре сверла 10мм - разработка отверстия 0,12мм

при диаметре сверла 25мм - разработка отверстия 0,20мм

Для получения отверстий с точным диаметром следует учитывать величину разработки и соответственно подбирать сверло несколько меньшего диаметра. Существуют два способа сверления: по разметке и по кондуктору. Сверление по разметке применяется во всех ремонтных работах, а также в мелкосерийном и индивидуальном производствах. Сверление по кондуктору производится без предварительной разметки и применяется в тех случаях, когда требуется просверлить большое количество одинаковых деталей.

Проблемы при сверлении и возможные причины

01 Проблема:

- повышенный износ на уголках режущих кромок

- износ ленточек сверла, интенсивный износ режущих кромок

Причины:

- слишком длительное время использование сверла

- высокое трение и/или температура в зоне резания

- высокое радиальное биение > 0.02мм

- недостаточная жесткость крепления инструмента или детали

- недостаточная концентрированная СОЖ

- материал с абразивным включением

- высокая скорость резки, низкая подача, мягкий сплав

Решения:

- перезаточка сверла

- использование более концентрированную СОЖ

- проверить величину радиального биения

- снизить скорость резание

- использовать более прочный сплав

- снизить подачу на выходе сверла при обработке сквозного отверстия

02 Проблема:

- выкрашивание на уголках режущих кромок

Причины:

- смещение заготовки на выходе сверла

- низкая жесткость станка, проворот сверла в патроне

- прерывистое резание

- превышение допустимого износа сверла

- недостаточное количество подводимой СОЖ (термотрещины)

- высокое радиальное биение > 0.02мм

- высокая подача

- слишком прочный сплав

Решение:

- улучшить крепление обрабатываемой детали

- создать дополнительные точки крепления

- использование более жестокую оснастку

- проверить величину радиального биения

- снизит подачу

- увеличить расход СОЖ

- использовать сверло с более мягким сплавом

03 Проблема:

- интенсивное отслаивание при стирание износостойкого покрытия на ленточках сверла

Причина:

- повышенное трение в процессе сверления

- выход в наклонную плоскость

- обрабатываемый материал склонен к налипали

- нанесение нового покрытия на предыдущее после перезаточки

Решение:

- использование более концентрированную СОЖ

- снизить подачу на выходе сверла при обработке сквозного отверстия

- полная очистка сверла от нанесенных друг на друга покрытий

04 Проблема:

- налипание обрабатываемого материала на главной режущей кромке (наростообразование)

Причина:

- низкая скорость резания

- повышенный износ по задней поверхности режущей кромке

- повреждение режущих кромок

- недостаток СОЖ, низкая концентрация СОЖ

Решение:

- использование более концентрированную СОЖ

- снизить подачу, увеличить скорость резания

- перезаточить сверло

- нанести покрытие

05 Проблема:

- образование трещин и сколов на пермычке

- высокий износ по перемычке

Причина:

- вибрации

- грубая или наклонная обрабатываемая поверхность

- высокое радиальное биение > 0.02мм

- низкая скорость резания и высокая подача

Решение:

- снизить подачу, увеличить скорость

- использовать более жестокую оснастку

- уменьшить вылет сверла, уменьшить радиальное биение

- улучшить качество поверхности

06 Проблема:

- пластическая деформация сверла

07 Проблема:

- поломка сверла

Причина:

- сверло попадая в раковину сильно отклоняется и ломается

- при сквозном сверление сверло выходит из изделия под большим углом, застревает и ломается

- при глубине сверления больше длины стружечных каналов происходит закупоривание, сильный нагрев, притупление и поломка

- во время выхода сверла из изделия в конце сверления, если подача не уменьшилась, а осталась прежней, сверло часто ломается

- поломка также происходит при работе тупым сверлом

- смещение заготовки, недостаточная жесткость, неправильные режими обработки

Решение:

- снизить подачу на проблемных местах

- проверить режимы резания, улучшить жесткость фиксации заготовки и сверла

- использовать более длинные сверла при глубоком сверление

- уменьшать подачу при выходе сверла

- перезаточить сверло

Режущие материалы для инструменты RUTOOL

Вольфрам-молибденовая быстрорежущая сталь универсального применения. Высокая вязкость позволяет использовать сталь при изготовлении инструмента для ручных систем или с плохой фиксацией заготовки. Сталь хуже других справляется с перегревом во время работы и при высоком нагреве раньше других теряет свою твердость.

Источник информации: Макиенко Н.И. Общий курс слесарного дела. – М. Высш. шк., 1989.

Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Особенности: под каким углом затачиваются сверла различного вида

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

Как правильно заточить сверло по металлу: способы и правила заточки инструмента с видео

Затупившемуся инструменту можно и нужно возвращать остроту. Поэтому мы расскажем, как правильно заточить сверло по металлу: методы обработки, до какой геометрии доводить и так далее. В результате вы будете знать, что делать, чтобы полностью вернуть его характеристики и снова его использовать. Согласитесь, это гораздо практичнее, чем сразу покупать новое.

Внимание, как только вы заметите, что режущая кромка утратила исходный профиль, нужно тут же прекратить выполнение технологической операции. Потому что его кромка под воздействием сил трения нагрелась и стала мягкой, и продолжение работы вызовет еще большую деформацию, уже критическую, после которой восстановление станет невозможным.

Когда стоит проводить заточку сверл

Понять, что она необходима, можно по следующим, достаточно явным признакам:

- при погружении инструмента в толщу заготовки слышен резкий скрип;

- стружка выходит в виде мелкой крошки, а не длинной спирали;

- кромка быстро перегревается – стоит попробовать пальцем, и можно обжечься.

|  |

Итак, если заметите хотя бы один из этих тревожных знаков, немедленно останавливайтесь, иначе не избежите поломки. Если привычная операция стала занимать больше времени – например, раньше вы делали отверстие за 3 секунды, а теперь за 5 – это тоже говорит об износе.

В случае сомнений следует просто проверить кромку на ощупь: если она округлая или гладкая и, наоборот, с неровностями, сколами, заусенцами, это свидетельствует о том, что инструмент непригоден для дальнейшего использования и пора озаботиться вопросом восстановления.

Геометрия и части сверла

Конструкция рассматриваемого инстурмента достаточно проста и состоит из таких элементов:

- режущая кромка, непосредственно снимает стружку;

- шейка, выполняющая роль своеобразной перемычки;

- рабочая часть с нарезанными канавками, отводящими отходы;

- хвостовик, закрепляемый в станке (ручной дрели);

- по паре задних (затылок) и передних поверхностей, формирующих профиль;

- две спинки с ленточками, создающие внешнюю сторону.

При многократном выполнении технологических операций затупляется, а значит именно ей и требуется вернуть остроту.

Параметры, подлежащие восстановлению

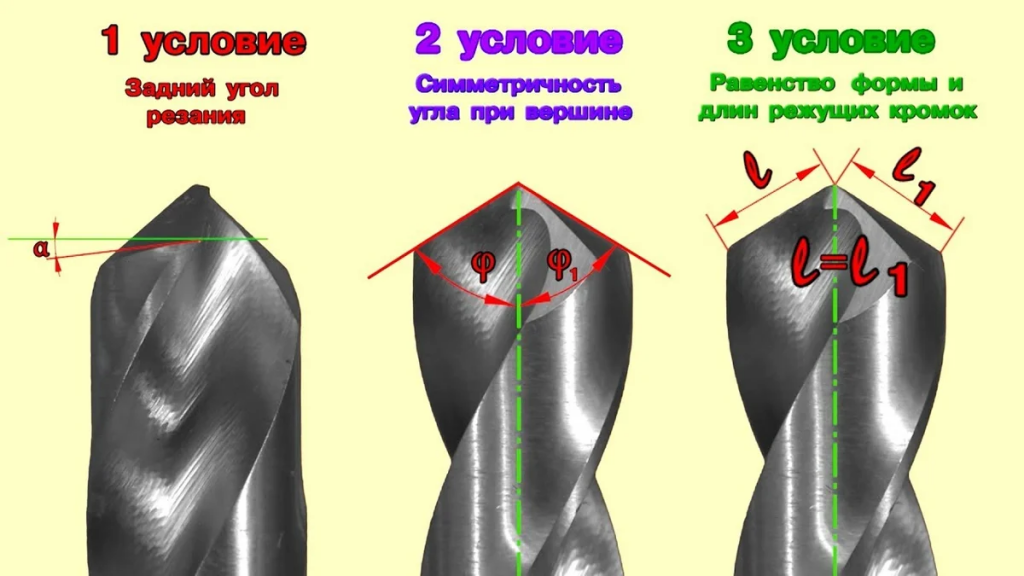

Правильная заточка сверла по металлу позволяет нормализовать следующие характеристики:

Угол вершины, который кромки образуют вместе с перемычкой. Изначально, он зависит от качественных характеристик материала обработки (твердость так же важна, как вязкость) и способен составлять 60-150 градусов, а иногда и доходить до 180. В нашем случае необходимо, чтобы он стал 116-118 0, соответственно, его нужно привести к данному показателю.

|  |  |

Задний угол – должен быть зафиксирован в диапазоне 7-17 0 (зависит от того, из чего выполнена заготовка); любое отклонение фактического значения от номинального требуется исправлять, иначе производительность снизится в разы, да и поломка не заставит себя ждать.

Форма и длина кромок – важно, чтобы они были равными, в противном случае неизбежно возникнет биение, в результате которого не удастся выполнять отверстия строго заданного диаметра. Определять размеры (для выяснения симметричности) следует от края (вершины) до центральной точки перемычки.

Зависимость угла заточки от материала

Выше мы уже упоминали, что количество градусов меняется в ту или иную сторону, исходя из того, что за деталь обрабатывается. Чем она меньше, тем кромка длиннее, лучше теплоотвод, дольше срок службы. Чем больше, тем труднее центрировать инструмент на начальном этапе выполнения технологической операции.

Есть универсальная величина – 118 0 (с допуском в 2 0) и 7-12 0 соответственно. Ее выбирают тогда, когда никаких подробностей не указано. Если же известно, из чего выполнена заготовка, следует отдать предпочтение рекомендованным величинам, которые мы для наглядности свели в таблицу.

Основные понятия о процессах обработки отверстий и режущем инструменте, используемом на сверлильных станках

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сверление, зенкерование и развертывание являются основными технологическими способами обработки резанием круглых отверстий различной степени точности и с различной шероховатостью обработанной поверхности. Все перечисленные способы относятся к осевой обработке, т.е. к лезвийной обработке с вращательным главным движением резания при постоянном радиусе его траектории и движении подачи только вдоль оси главного движения резания.

Сверление — основной способ обработки отверстий в сплошном материале заготовок. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечное сечение имеет форму овала, а продольное — небольшую конусность.

Диаметры просверленных отверстий всегда больше диаметра сверла, которым они обработаны. Разность диаметров сверла и просверленного им отверстия называют разбивкой отверстия. Для стандартных сверл диаметром 10. 20 мм разбивка составляет 0,15. 0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосность сверла и шпинделя сверлильного станка.

Сверление отверстий без дальнейшей их обработки проводят тогда, когда необходимая точность размеров лежит в пределах 12. 14-го квалитетов. Наиболее часто сверлением обрабатывают отверстия для болтовых соединений, а также отверстия для нарезания в них внутренней крепежной резьбы (например, метчиком).

Зенкерование — это обработка предварительно просверленных отверстий или отверстий, изготовленных литьем и штамповкой, с целью получения более точных по форме и диаметру, чем при сверлении. Точность обработки цилиндрического отверстия после зенкерования — 10. 11-й квалитеты.

Развертывание — это завершающая обработка просверленных и зенкерованных отверстий для получения точных по форме и диаметру цилиндрических отверстий (6. 9-й квалитеты) с малой шероховатостью Ra 0,32. 1,25 мкм.

Сверла предназначаются для сверления сквозных или глухих отверстий в деталях, обрабатываемых на сверлильных, токарно-револьверных и некоторых других станках. В зависимости от конструкции и назначения различают следующие сверла:

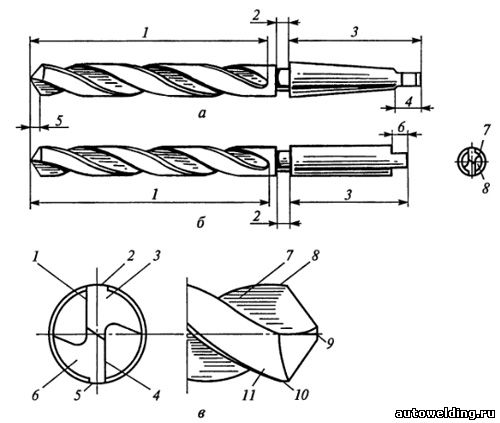

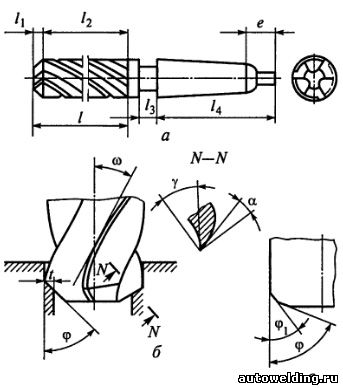

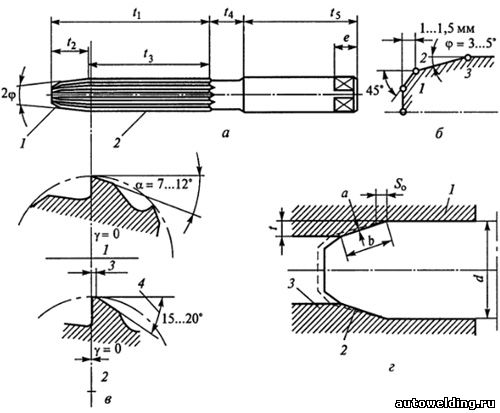

Рис. 2.22. Спиральные сверла:

а и б — элементы спирального сверла соответственно с коническим и цилиндрическим хвостовиками; в — кромки и поверхности спирального сверла; 1 — рабочая часть; 2 — шейка; 3 — хвостовик; 4 — лапка; 5 — режущая часть; 6 — поводок; 7 — зуб; 8 — винтовая канавка; 9 — поперечная кромка; 10 — кромка ленточки; 11 — спинка зуба

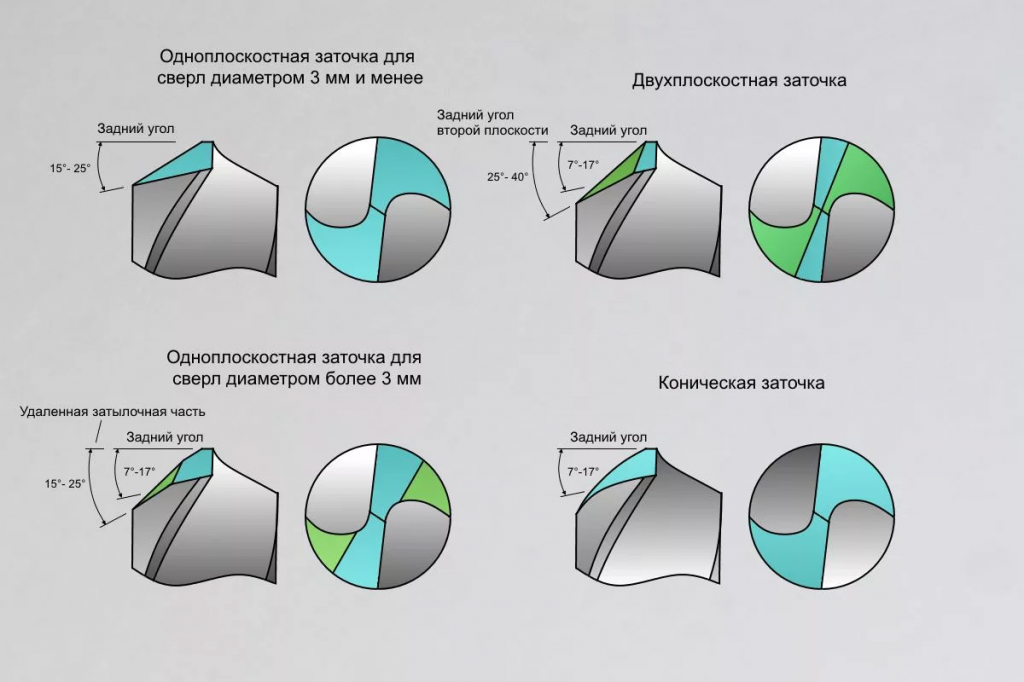

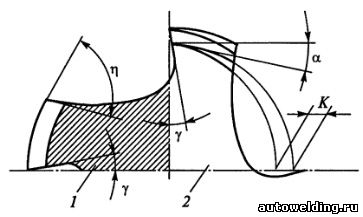

Рис. 2.23. Углы спирального сверла:

α — задний угол; γ — передний угол; Ψ — угол наклона поперечной режущей кромки; ω — угол наклона винтовой канавки; 2φ — угол при вершине; 1 — задняя поверхность; 2 — передняя поверхность; 3 — режущая кромка

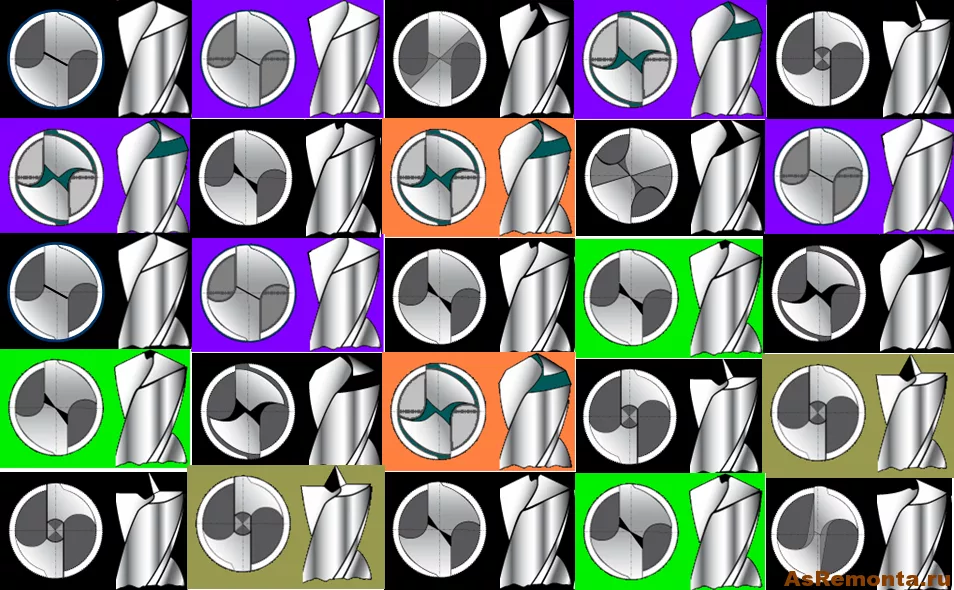

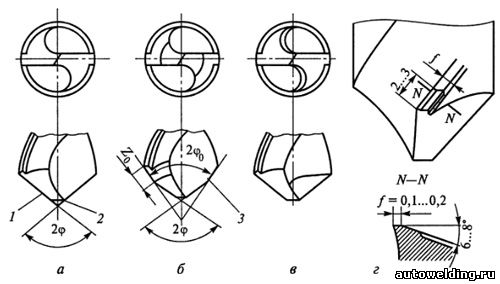

Рис. 2.24. Формы заточки спиральных сверл:

а — обыкновенная; б — двойная: 1 — главная режущая кромка; 2 — поперечная режущая кромка; 3 — вспомогательная режущая кромка; 2φ — главный угол при вершине сверла; 2φ0 — вспомогательный угол при вершине сверла; Z0 — ширина зоны второй заточки; в — подточка поперечного лезвия и ленточки; г — подточка ленточки: f — ширина ленточки

- спиральные с цилиндрическим и коническим хвостовиками, предназначенные для сверления стали, чугуна и других конструкционных материалов;

- оснащенные пластинками из твердых сплавов, предназначенные для обработки деталей из чугуна (особенно с литейной коркой) и очень твердой и закаленной стали;

- глубокого сверления (одно- и двустороннего резания), используемые при сверлении отверстий, длина которых превышает диаметр в пять раз и более;

- центровочный инструмент (центровочные сверла и зенковки), предназначенный для обработки центровых отверстий обрабатываемых деталей.

Спиральное сверло и элементы его рабочей части приведены на рис. 2.22.

Углы и формы заточки спирального сверла показаны на рис. 2.23 и 2.24. Формы заточек сверл выбирают в зависимости от свойств обрабатываемых материалов и диаметра сверла.

Для повышения стойкости сверла и производительности обработки производят двойную заточку сверла под углами 2φ = 116. 118° и 2φ0 = 70. 90° (рис. 2.24, б).Подточка поперечной кромки (рис. 2.24, в) и ленточки сверла (рис. 2.24, г) облегчает процесс сверления отверстий. Подточка поперечной кромки снижает осевую силу, а подточка ленточки уменьшает трение ленточек о стенки отверстия и повышает стойкость сверл.

При подточке длина поперечной кромки уменьшается до 50 %. Обычно производится подточка сверл диаметром более 12 мм, а также после каждой переточки сверла.

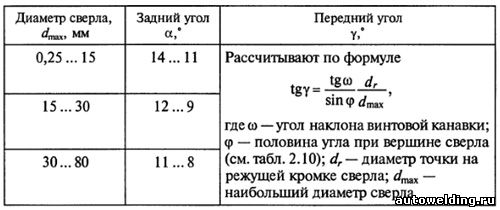

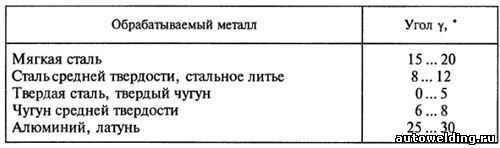

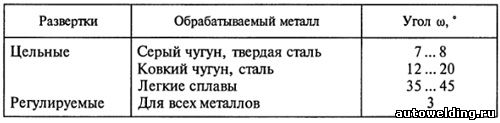

В зависимости от обрабатываемого материала углы при вершине сверл выбирают по табл. 2.10, а задние и передние углы — по табл. 2.11.

Для сверления заготовок из чугуна и цветных металлов применяют твердосплавные сверла. Эти сверла из-за нестабильности работы редко применяют при сверлении заготовок из сталей.

Сверла диаметром от 5 до 30 мм оснащают пластинами или коронками из твердого сплава. Недостатками конструкции сверл с припаиваемой пластиной из твердого сплава являются ослабление корпуса инструмента и расположение места, где припаивается пластина, в зоне резания, т. е. в зоне высоких температур. Сверла с припаянными встык коронками из твердого сплава лишены этих недостатков.

Таблица 2.10. Углы при вершине сверла

Таблица 2.11. Задние и передние углы сверла

Примечания. 1. Задние углы даны для точек режущей кромки, расположенных на наибольшем диаметре сверла dmax.

2. При расчете угла γ принимают dr= dmax.

Для успешной работы твердосплавных сверл необходимо обеспечить их повышенную прочность и жесткость по сравнению со сверлами из быстрорежущей стали, это достигается увеличением сердцевины до 0,25 диаметра сверла.

Зенкеры предназначены для обработки литых, штампованных и предварительно просверленных цилиндрических отверстий с целью улучшения чистоты поверхности и повышения их точности или для подготовки их к дальнейшему развертыванию.

Зенкеры применяют для окончательной обработки отверстий с допуском по 11. 12-му квалитетам и обеспечивают параметр шероховатости Rz 20. 40 мкм.

Конструктивно зенкеры выполняют хвостовыми цельными, хвостовыми сборными с вставными ножами, насадными цельными и насадными сборными. Зенкеры изготовляют из быстрорежущей стали или с пластинами твердого сплава, напаиваемыми на корпус зенкера или корпус ножей у сборных конструкций. Хвостовые зенкеры (подобно сверлам) крепят с помощью цилиндрических или конических хвостовиков, насадные зенкеры имеют коническое посадочное отверстие (конусность 1:30) и торцовую шпонку для предохранения от провертывания при работе.

Зенкер (рис. 2.25, а) состоит из рабочей части l, шейки l3, хвостовика l4 и лапки е. Рабочая часть зенкера имеет режущую l1 и калибрующую l2 части.

Зенкеры имеют три, четыре, а иногда шесть режущих зубьев, что способствует лучшему по сравнению со сверлами направлению их в обрабатываемом отверстии и повышает точность обработки.

Рис. 2.25. Зенкер:

а — элементы зенкера: l — рабочая часть; l1 — режущая часть; l2 — калибрующая часть; l3 — шейка; l4 — хвостовик; е — лапка; б — режущая часть зенкера: α — задний угол; γ — передний угол; φ — угол главной режущей кромки; ω — угол наклона канавки зенкера; t — глубина резания; b — режущая кромка: φ1 — угол вспомогательной режущей кромки

Зенкеры из быстрорежущей стали изготовляют хвостовыми цельными диаметром 10. 40 мм, хвостовыми сборными с вставными ножами диаметром 32. 80 мм или насадными сборными диаметром 40. 120 мм.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными. Составные хвостовые зенкеры имеют диаметры 14. 50 мм, насадные — 32. 80 мм, насадные сборные — 40. 120 мм.

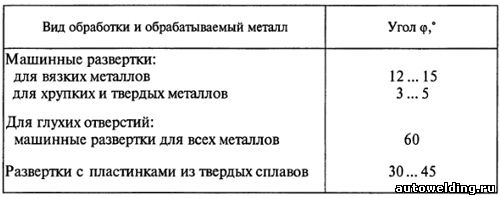

Таблица 2.12. Передние углы зенкеров

Угол наклона винтовой канавки (рис. 2.25, б) зенкеров общего назначения ω = 10. 30°. Для обработки твердых металлов берут меньшие, а для мягких — большие значения углов. Для чугуна угол ω= 0°. Для отверстий с прерывистыми стенками независимо от свойств обрабатываемого металла ω= 20. 30°. Передний угол зенкеров у выбирают по табл. 2.12. Задний угол α зенкера на периферии равен 8. 10°. Угол при вершине φ выбирают по табл. 2.13.

Таблица 2.13. Угол режущей части (заборного конуса) зенкера

Угол наклона винтовой канавки ω зенкера при обработке деталей из стали, чугуна и бронзы равен 0°. Для усиления режущей кромки на зенкерах с пластинками из твердых сплавов со выбирают положительным и равным 12. 15°.

Ленточки вдоль края винтовой канавки на калибрующей части служат для направления зенкера. Ширина ленточки f= 0,8. 2,0 мм. Для повышения стойкости зенкера длину ленточки подтачивают на 1,5. 2 мм (так же, как у сверла).

Развертка — осевой режущий инструмент — предназначена для предварительной и окончательной обработки отверстий с точностью, соответствующей 6. 11-му квалитетам, и шероховатостью поверхности Ra 2,5 . 0,32 мкм.

Основные элементы развертки даны на рис. 2.26, а. Развертки подразделяются:

- по типу обрабатываемых поверхностей — на цилиндрические и конические;

- способу применения — на ручные и машинные;

- методу крепления на станке — на хвостовые и насадные;

- инструментальному материалу режущей части — на быстрорежущие и оснащенные твердым сплавом;

- конструктивным признакам — на цельные, изготовленные из одного инструментального материала; составные неразъемные со сварными хвостовиками; составные неразъемные с припаянными пластинками из твердого сплава и составные разъемные с вставными ножами.

Конструкция регулируемых разверток позволяет восстанавливать их диаметр при переточках, что увеличивает срок работы инструмента.

Стандартные развертки имеют прямые канавки, т.е. угол наклона канавок ω = 0°. Для уменьшения шероховатости обработанной поверхности, а также для развертывания отверстий с пазами применяют развертки с винтовыми канавками, имеющими наклон, обратный направлению рабочего вращения. Для разверток с винтовыми канавками угол ω приведен в табл 2.14.

Таблица 2.14. Угол наклона ω для разверток с винтовыми канавками

Угол конуса заборной части φ развертки (рис. 2.26, б) выбирают по табл. 2.15.

Таблица 2.15. Угол конуса заборной части разверток

Задний угол α (рис. 2.26, в) берется равным 15°, большие величины а принимают для разверток малых размеров. Задний угол на калибрующей части равен 0°.

Рис. 2.26. Развертка:

а — элементы развертки: t1 — рабочая часть; t2 — режущая часть; t3— калибрующая часть; t4 — шейка; t5 — хвостовик; е — квадрат; 1 — направляющий конус; 2 — цилиндрическая часть; 2φ — угол заборного конуса; б — элементы режущей части развертки: 1 — 2 — поверхность направляющего конуса; 2 — 3 — режущая часть; φ — угол главной режущей кромки; в — зубья развертки в поперечном сечении: 1 — режущая часть; 2 — калибрующая часть; 3 — ленточка; 4 — угол спинки; α — задний угол; γ — передний угол; г — элементы резания разверткой и обозначение поверхностей на обрабатываемой детали: t — глубина резания; а — толщина стружки; b — ширина стружки; S0 — подача на оборот; d — диаметр развернутой поверхности; 1 — развернутая поверхность; 2 — поверхность резания; 3 — развертываемая поверхность

Для чистовых разверток при резании хрупких металлов передний угол γ равен 0° (см. рис. 2.26, в), для черновых — γ = 8°, у котельных разверток γ= 12. 15°, у разверток с пластинами из твердых сплавов γ берется от 0 до -5°.

Метчики предназначены для образования резьбы в отверстиях. Рассмотрим метчики, образующие профиль резьбы путем снятия стружки и установленные на сверлильных, токарно-револьверных и других станках. Конструктивные элементы и профиль резьбы метчика показаны на рис. 2.27.

Рис. 2.27. Конструктивные элементы и профиль резьбы метчика:

а — основные части: l1 — режущая часть; l2 — направляющая часть; l — рабочая часть; 1 — центровые отверстия; 2 — канавки; 3 — сердцевина; 4 — зуб; 2φ — угол конуса режущей части; φ — угол конуса; б — профиль резьбы: 1 — вершина резьбы; 2 — профиль резьбы; 3 — основание резьбы; Р — шаг резьбы; ψ — угол резьбы; t — глубина резьбы; d1 — внутренний диаметр; dср — средний диаметр; d0 — наружный диаметр; d2 — диаметр сердцевины; φ — угол конуса

Стружечные канавки, пересекая резьбовые витки, образуют зубья метчика; каждый зуб представляет собой многониточный резьбовой резец. Резцы режущей части имеют главные кромки, которые располагаются на конусе, и вспомогательные кромки, которые являются частью резьбового профиля.

Число резцов z1 режущей части определяется по формуле

где l1 — длина режущей части, мм; z — число зубьев метчика; Р — шаг резьбы, мм.

Направляющая часть l2 в резании не участвует, а служит для самоподачи (ввинчивания) метчика и является резервом при переточках.

Для уменьшения трения и устранения защемления резьбовых витков на направляющей части метчика резьбу выполняют с обратной конусностью, т.е. диаметры d, dср и d1 измеренные у хвостовика, на 0,02. 0,005 мм меньше одноименных диаметров на режущей части (рис. 2.27, б). Для облегчения входа метчика в отверстие под резьбу диаметр d2 переднего торца метчика на 0,1. 0,3 мм меньше внутреннего диаметра резьбы d1

Величину угла в плане φ рассчитывают по формуле

Углы зубьев режущей l1 и направляющей l2 частей метчика (см. рис. 2.27, а) показаны на рис. 2.28. По способу получения задних поверхностей метчики относятся к затылованному инструменту.

Рис. 2.28. Углы зубьев режущей и направляющей частей метчика:

1 — направляющая часть; 2 — режущая часть; γ — передний угол; η — задний угол; α — задний угол; К — величина падения затылка

Задний угол а режущей части измеряют в плоскости, перпендикулярной оси вращения метчика, между касательными к окружности и задней поверхности.

Метчики из быстрорежущей стали изготовляют со шлифованным профилем резьбы, метчики из углеродистой стали делают без шлифования профиля резьбы.

Передние углы режущей и направляющей частей измеряют в плоскости, перпендикулярной оси вращения метчика между касательной к передней поверхности и прямой, проходящей через ось вращения и рассматриваемую точку кромки метчика.

Задний угол сверла по металлу

В этой статье мы рассмотрим тот минимум важной информации, который необходимо знать о свёрлах при заточке сверла и при работе с ним.

Что есть что, а главное - где. Внешний вид сверла и его устройство.

- рабочая часть - её элементы осуществляют резание и обеспечивают правильное положение сверла в образуемом им отверстии. Рабочая часть сверла представляет собой цилиндр, прорезанный двумя диаметрально противоположными винтовыми канавками;

- канавка - нужна для отвода стружки из отверстия;

- ленточка - элемент для точного направления сверла и является дополнительным режущим сегментом. На типовом сверле их две;

- хвостовик - бывает цилиндрический или конический, и служит для установки сверла в шпиндель станка или в патрон дрели;

- спинка - является вторым несущим элементом сверла после перемычки (о ней ниже);

- ω - угол наклона винтовой канавки. От значения этого угла зависит форма срезаемой стружки и её отвод. Для сверл диаметром 10 - 22 мм предусмотрен угол наклона винтовой канавки ω=30°, для сверл меньших размеров этот угол тем меньше, чем меньше диаметр сверла, и для диаметра меньше 0,25 мм достигает 19°.

- рабочие режущие кромки - основные элементы сверла, при сверлении они образуют конусную поверхность резания;

- перемычка - является продолжением основных режущих кромок, она определяет прочность и жесткость сверла;

Ниже на рисунке представлены пять режущих сегментом сверла. Две рабочие режущие кромки, одна поперечная кромка и две ленточки.

Ширина ленточек должна быть достаточной для точного направления сверла в отверстии, но не слишком большой, чтобы не вызывать чрезмерного трения сверла о стенки отверстия. Чем больше диаметр сверла, тем шире ленточка. Поперечную кромку на свёрлах более 3 мм желательно стачивать, а при диаметре сверла более 18 мм настоятельно рекомендуется. Широкая перемычка не режет, а скоблит и выдавливает металл, вызывая при этом выделение дополнительного тепла, в следствии излишнего давление на сверло. При правильной заточке сверла угол наклона поперечной режущей кромки ψ должен быть равен 55°.

Непосредственно перед хвостовиком для повышения прочности сверла толщина перемычки постепенно возрастет за счет соответственного уменьшения глубины винтовых канавок. Поверхности винтовых канавок, примыкающие к главным режущим кромкам, являются передними поверхностями спирального сверла, по ним сходит срезаемая стружка,

Поверхности, примыкающие к главным кромкам, представляют собой задние поверхности сверла.

Задний угол сверла образуется при помощи касательной к задней поверхности сверла. Если бы задние углы этих режущих кромок были равны нулю, то задние поверхности на всем своем протяжении соприкасались бы с поверхностью резания, и между ними возникло бы большое трение. Трение тем меньше, чем больше величина заднего угла.

Указанные выше значения угла достигаются соответствующей заточкой задних поверхностей. Конусность режущей части сверла определяется углом 2 φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и силы резания.

С уменьшением угла φ удлиняется главная режущая кромка, улучшается теплоотдача, однако прочность сверла резко понижается. Рекомендуемые значения угла 2 φ в зависимости от обрабатываемого материала приведены в таблице ниже.

Читайте также: