Задняя бабка токарного станка по металлу своими руками

Обновлено: 05.07.2024

Качество обработанных заготовок зависит от продуманности каждого механизма в обрабатывающем станке, от регулировки и стабильности работы каждого узла. Сегодня рассмотрим один из самых важных узлов в токарном агрегате – заднюю бабку.

Этот узел можно приобрести уже готовым с заводской площадки, а можно сделать своими руками. В статье расскажем о том, как самим в домашних условиях его смастерить, какой понадобится набор инструментария, и как осуществлять его регулировку.

Устройство

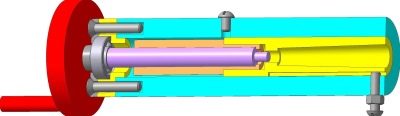

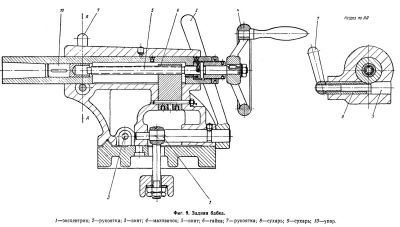

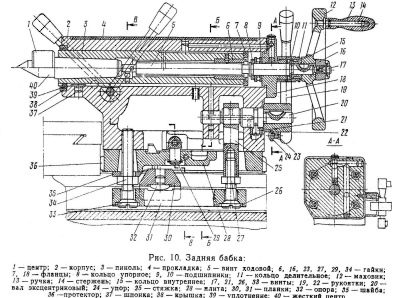

Задняя бабка токарного станка по металлу отличается от аналога в токарном агрегате по дереву, но все же общая конструкция этой подвижной детали одинаковая. Вот как выглядит описание устройства этого узла:

маховик, который служит для перемещения пиноли по центральной линии;

патрон подачи (винт, которым осуществляется регулировка направления перемещения обрабатываемой детали).

Корпус – это цельнометаллический каркас, к которому надежно прикрепляются все элементы. Подвижный механизм задней бабки токарного агрегата должен обеспечить надежную фиксацию заготовки в течение всей обработки.

По размеру этот элемент такого же диаметра, что и заготовка, которую предстоит обработать.

В качестве фиксирующего механизма на деревообрабатывающем станке выступает конус задней бабки. Его центр ориентирован на середину предмета, который предстоит обработать.

Когда станок работает, оси центра и симметрии должны строго совпадать. Возможно кто-то недооценивает роль такого механизма, как задняя бабка, но именно ее устройство во многом определяет технические характеристики и возможности агрегата для обработки металла или дерева.

Назначение узла

Задняя бабка строго фиксирует деревянную заготовку в нужном положении. Это важный момент для проводимых работ, поскольку от надежности такой фиксации зависит дальнейший ход и качество всего процесса.

Задняя бабка подвижна и служит в качестве второй дополнительной опоры.

К ней как к подвижному элементу предъявляются следующие требования:

сохранять высокую степень устойчивости;

обеспечивать надежную фиксацию закрепленной заготовки, и выдерживать строгое положение центра;

система крепления бабки всегда должна быть отлажена, чтобы в любой момент оперативно осуществить надежное крепление;

движения шпинделя должны быть предельно точны.

Задняя бабка деревообрабатывающего станка отличается от этого же элемента токарного агрегата по обработке металлических заготовок. Узел плотно прикрепляется к станине и является одновременно для нее опорой и фиксатором для обрабатываемой детали.

К задней бабке можно прикреплять не только длинные заготовки, но и любой инструмент для резки металлических изделий и самого металла. По сути, любой металлорежущий инструмент (независимо от назначения) можно закрепить в конусном отверстии этого многофункционального узла.

Как сделать своими руками?

Самодельный узел будет ничуть не хуже заводского, если ознакомиться с чертежом производственной модели, иметь в домашней мастерской нужные инструменты и оборудование, а также технологию изготовления. Рассмотрим все в деталях.

Инструменты и материалы

Прежде всего нужен токарный станок, но раз вы беретесь делать самодельную заднюю бабку, значит, такой агрегат уже имеется в вашей домашней мастерской. Что еще понадобится:

подшипники в комплекте (как правило, нужны 2 штуки);

комплект болтов и гаек для соединения (минимум по 3 болта и гаек);

стальная труба (1,5 мм толщина стенок) – 2 куска;

листовая сталь (толщиной 4-6 мм).

Как видим, подручные материалы и имеющиеся инструменты снижают себестоимость механизма.

Кроме того, преимущество самодельной задней бабки для токарного агрегата в том, что ее изготавливают исключительно для основного предназначения, исключая другие функции и дополнительные возможности, зачастую просто ненужные, но в производственных условиях увеличивают стоимость конструкции и усложняют ее работу.

Итак, заготовьте нужный инструментарий, наборы подшипников, болтов и гаек, нужные материалы (что отсутствует в вашем гараже или в мастерской, можно докупить в любом хозмаге или строительном бутике) и приступайте к изготовлению.

Технология

Вначале разработайте и начертите схему механизма, составьте технологическую карту и действуйте по такой схеме.

Понадобится заготовка для подшипников. Для этого возьмите трубу, и обработайте ее с внутренней и внешней стороны. Особое внимание уделите внутренней поверхности – именно внутри устанавливаются подшипники.

Если понадобится, то во втулке делается пропил шириной не больше 3 мм.

Сварочным аппаратом соединяют болты (2 шт.), и получают стержень нужной длины.

Справа сваривают гайку с шайбой, а слева – удаляют гайку.

Основание болта (головку) спиливают.

Место спила нужно обработать, для этого задействуют абразивный инструмент.

Теперь надо изготовить шпиндель. Для этого берут обрезок трубы (диаметр ¾ дюйма), и изготавливают нужную деталь длиной в 7 мм.

Конус делают из болта, заточив его соответствующим образом.

Когда все элементы задней бабки изготовлены, нужно ее собрать, и произвести обкатку в работающем режиме.

Качество самодельной детали зависит от профессиональных навыков изготовителя и точности применения нужных материалов, а также наличия инструментария.

Поэтому перед началом изготовления изучите чертеж, заготовьте все необходимое, и только убедившись в том, что вы сможете сделать нужный узел, беритесь за дело. Если не быть точными в действиях, и не соблюдать технологию изготовления, могут возникнуть следующие проблемы:

станок будет вибрировать сверх установленного уровня;

у самодельной детали будет гораздо ниже производительность, чем у промышленного образца;

быстрее выйдут из строя установленные подшипники (скорость износа намного может быть выше при неточностях в изготовлении).

Чтобы избежать таких последствий, произведите обкатку на холостом ходу.

Проверьте соотношение бабок спереди и сзади, как смазаны подшипники, насколько надежны крепления.

Если все детали изготовлены качественно, и произведена правильная сборка, самодельная задняя бабка будет соответствовать нужным требованиям, и в эксплуатации будет вести себя не хуже, чем заводская.

Регулировка

Для того чтобы поддержать в должном исправном состоянии заднюю бабку на токарном станке, ее нужно периодически регулировать, а при неисправностях – своевременно отремонтировать.

Для начала надо выставить деталь как надо, произвести ее настройку и отцентровать, а в дальнейшем производить регулировку всех параметров этого узла. Периодическая настройка нужна по следующим причинам:

могут появиться зазоры между подшипниками и корпусом шпинделя (если речь идет о токарном агрегате, где пиноль вращается);

центр узла может сместиться относительно пиноли, тогда понадобится регулировка;

может появиться люфт в креплении бабки к станине и другие причины.

Первый раз регулировка задней бабки делается при запуске станка в работу.

Затем действуйте согласно инструкции, но опытные мастера проверяют токарный станок и всю его настройку каждые 6 месяцев, при необходимости и чаще.

изменился режим обработки заготовок;

появились биения во время вращения заготовок.

Для восстановления конусных отверстий понадобится специальная втулка и навыки токарного дела.

Усложняется процесс тем, что наружная поверхность цилиндрической формы, а внутренняя имеет коническую форму. К тому же сама пиноль изготовлена из очень прочного материала – это «закаленная» легированная сталь.

После ремонта проверьте механизм на наличие радиального биения: при качественном устранении неисправностей оно должно быть нулевым, задняя бабка не будет «стучать» и восстановит все свои первоначальные характеристики.

Самодельный мини токарный станочек из профтрубы (почти как заводской)

В сегодняшнем обзоре автор с нами поделится личным опытом изготовления самодельного мини токарного станка.

Основой станка является квадратная профильная труба 60х60 мм (толщина стенки — 3 мм).

Размеры профтрубы выбран неслучайно — в нее идеально входит зажимной патрон диаметром 16 мм. В результате у нас получится довольно компактная передняя бабка.

Если использовать для изготовления передней бабки сверлильный патрон диаметром 13 мм, то в данном случае надо будет использовать профиль 50х50 мм.

Советуем также прочитать: как изготовить простой и компактный станочек для изготовления хомутов для арматурных каркасов .

Длина станины токарного станка составляет 22 мм, но при необходимости можно сделать ее и длиннее.

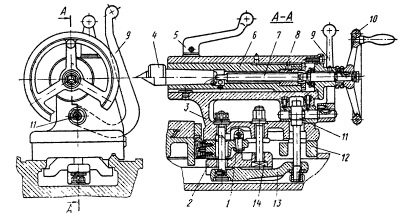

Изготовление передней бабки токарного станка

Начинаем с изготовления передней бабки. В качестве шпинделя выступает сверлильный патрон.

К задней части сверлильного патрона нужно будет приварить стальную бобышку длиной 30 мм и диаметром 32 мм (внутренний диаметр — 17 мм).

Наружную поверхность бобышки автор проточил на токарном станке до диаметра 30 мм под подшипник 6906.

Выступающая часть стальной бобышки имеет диаметр 20 мм, и служит посадочным местом под шестеренку.

Переднюю часть сверлильного патрона необходимо проточить на токарном станке до диаметра 35 мм — под подшипник 6907.

Собираем все детали вместе, и получаем довольно компактный патрон-шпиндель (для нашего станка — это именно то, что нужно).

Корпус передней бабки состоит из трех основных деталей:

- фланец диаметром 80 мм;

- кусок профтрубы длиной 65 мм;

- квадратная пластина толщиной 8 мм.

Фланец имеет центрирующий ободок под профиль 60х60 мм, который имеет посадочное место под подшипник 6906.

Металлическая квадратная пластина забивается в торец профильной трубы (корпуса), и обваривается.

В этой пластине нужно будет сначала высверлить, а потом — расточить отверстие под передний подшипник.

К корпусу передней бабки привариваются пластины из толстого металла, в которых сверлятся крепежные отверстия.

Основные этапы работ

В станине токарного станка автор прорезал паз длиной чуть больше 10 см и шириной около 8 мм. Также по разметке надо просверлить крепежные отверстия.

Внутри станины с помощью винтов М6 крепится полоса металла толщиной 8 мм.

В профильной трубе и самой полосе мастер просверлил ряд отверстий с шагом 20 мм. В них нарезается резьба М8.

Передняя бабка крепится к станине с помощью четырех винтов М6. Для их затяжки снизу станины просверлены отверстия под шестигранник.

Также снизу станины необходимо просверлить отверстия под винты М4. С помощью винтов к станине крепится основание (стальная пластина толщиной 6 мм).

Размеры основания — 220х95 мм. В основании сверлим крепежные отверстия для крепления к столу или иной рабочей поверхности.

Следующую деталь автор изготовил из токарного резца (ее ширина — 17 мм). Данная деталь вставляется в станину, и крепится четырьмя винтами М4.

Изготовление продольной и поперечной подачи

Основная деталь продольной подачи изготовлена из профильной трубы 80х80 мм (с толщиной стенки — 4 мм).

От профильной трубы отрезается часть стенки с бортиками высотой 10 мм, к которой приваривается щечка с одной стороны. В щечке сверлим отверстие диаметром 8 мм — для прохода резьбы М8.

В детали, изготовленной из токарного резца, автор сверлит отверстие, соосное отверстию в щечке.

После этого просверленное отверстие нужно будет рассверлить до диаметра 14 мм и нарезать резьбу М16.

Резьбу М16 автор использовал для того, чтобы шаг подачи был побольше (1 оборот — 2 мм).

К подвижной площадке (с внутренней стороны) автор крепит квадратный пруток (регулируемый прижим).

Из куска профильной трубы 40х20 мм автор изготовил основу поперечной подачи. Прорезь в ней сделана под винт М6. Внутрь вставляется и приваривается удлиненная гайка М8.

Винтом поперечной подачи служит кусок шпильки М16. На конце сделана проточка диаметром М8 под ручку от старой швейной машинки.

Продольная подача прижимается к станине при помощи самодельного прижима, который располагается внутри станины.

Устанавливаем продольную подачу на основание, и крепим ее. Далее по тому же принципу изготавливается поперечная подача, но уже из куска профиля 50х50 мм (толщина стенки — 2,5 мм).

Сверху поперечной подачи крепится металлическая пластина толщиной 6 мм (служит для крепления резцедержателя).

Ходовой винт поперечной подачи сделан из шпильки М8. С одной из сторон сделана проточка и нарезана резьба М6 — для самодельного маховика.

Сборка всех элементов конструкции

Станину прикручиваем к основанию. Устанавливаем переднюю бабку, а затем продольную и поперечную передачу.

В качестве привода используется электромотор 775 на 80W.

На последнем этапе останется только изготовить заднюю бабку, и закрепить ее на станине токарного станка.

Подробный обзор можно посмотреть в авторском видеоролике (с YouTube канала I.V. Мне интересно).

Читайте также: