Завод в электростали по производству металла

Обновлено: 17.05.2024

МЗ «Электросталь Тюмени» — один из недавно созданных в России металлургических заводов нового типа. Предприятие входит в структуру «УГМК Сталь» Уральской горно-металлургической компании. Оно стало совместным детищем УГМК и администрации Тюменской области, которые в 2005 году заключили договор о сотрудничестве при реализации проекта. Предпосылками для создания «Электростали Тюмени» стало наличие рынка сбыта, поскольку в регионе на тот момент отсутствовали крупные производители проката ответственного назначения.

В 2006 году состоялась закладка завода, а в 2008 году началось активное строительство основных цехов. Электросталеплавильный цех предприятия дал первую сталь в 2013 году, а официальный запуск завода состоялся в 2014 году. Поставщиком оборудования стала итальянская компания Danieli, а инвестиции в проект оцениваются в 22 млрд руб.

Состав производственных мощностей

МЗ «Электросталь Тюмени» рассчитан на выпуск 550 тыс. тонн сортового и фасонного проката из рядовых и легированных марок стали, в том числе и высокоточной заготовки для машиностроителей.Предприятие работает на собранном в регионе металлическом ломе — около 80% сырья поступает с ломозаготовительных площадок ЯНАО и Югры. Завод ориентирован на запросы строительной отрасли, а также на высокомаржинальный сегмент машиностроительного проката. Количество сотрудников составляет около 1,2 тыс. чел. «Электросталь Тюмени» занимает площадь 38,5 гектара.

Электросталеплавильный цех

Цех имеет годовую производительность 550 тыс. тонн. В состав подразделения входят следующие основные агрегаты:

- дуговая сталеплавильная печь номинальной емкостью 70 тонн, работающая на 100% металлического лома и выплавляющая углеродистый полупродукт для дальнейшей внепечной обработки. Среднесуточная производительность агрегата — 1,8 тыс. тонн при среднем времени плавки в 54 мин. Мощность печного трансформатора — 64 МВА;

- агрегат «ковш-печь» предназначен для доводки углеродистого полупродукта по химическому составу и температуре с получением готовой марки стали. Мощность печного трансформатора — 12 МВА. Среднее время обработки в зависимости от марки стали составляет от 25 до 70 мин;

- камерный вакууматор используется для дегазации и других операций при производстве сталей ответственного назначения. Время обработки — 45 мин;

- четырехручьевая радиальная МНЛЗ для получения сортовой заготовки сечением 130х130 или 150х150 мм, предназначенная для отправки в прокатный цех.

Прокатный цех

Цех рассчитан на выпуск сортового и фасонного проката. С 2014 года предприятие освоило выпуск более 170 типоразмеров продукции. Годовая производительность прокатного производства составляет 0,55 млн тонн. В состав цеха входят следующие основные технологические линии:

- среднесортный стан 370 (18 клетей) для бесконечной горячей прокатки арматуры, круглого и шестигранного проката размером от 10 до 42 мм. Линия оборудована нагревательной печью, стыкосварочной машиной, оборудованием для слиттинга (продольного разделения заготовки), прокатными клетями и блоком Koks для изготовления высокоточного проката, системой термоупрочнения. Скорость прокатки — до 18 м/с;

- линия отделки проката включает оборудование для правки круга и шестигранника, участок зачистки дефектов, систему обточки и полировки, системы неразрушающего контроля и упаковки готовой продукции.

Вспомогательные службы:

Воздухоразделительная установка, газо- и водоочистные системы, транспортная служба и пр.

Каталог продукции

- Непрерывнолитая сортовая заготовка сечением 130х130 и 150х150 мм;

- Круг стальной горячекатаный диаметром 10-45 мм;

- Квадрат стальной горячекатаный со стороной от 10 до 45 мм;

- Шестигранник стальной горячекатаный размером от 10 до 45 мм;

- Уголок стальной равнополочный горячекатаный №4;

- Арматура A-I, A-II, A-III, A500C, Ат800 диаметрами от 10 до 40 мм;

- Сопутствующая продукция: азот, аргон, кислород, шлак.

Экономические показатели

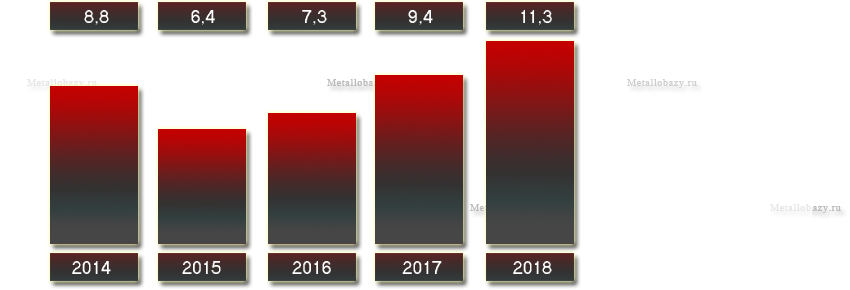

При оценке финансового положения предприятия будем ориентироваться на показатели ООО «УГМК-Сталь», в состав которого кроме тюменского филиала также входит Надеждинский металлургический завод (НМЗ публикует собственную отчетность). В 2018 году выручка компании составила 11,3 млрд руб., что на 20% превышает показатели предыдущего года. С 2015 года выручка «УГМК-Сталь» выросла в 1,7 раза (с 6,4 млрд руб.). С момента запуска предприятия «Электросталь Тюмени» материнская компания демонстрирует снижение чистого убытка от -12,4 млрд в 2014 году до 763 млн руб. в 2018 году.

Выручка «УГМК-Сталь» с 2014 по 2018 года.

В 2018 году МЗ «Электросталь Тюмени» произвел более 530 тыс. тонн проката, что на 15% превышает показатели предыдущего года. Завод практически вышел на проектную производительность, что свидетельствует о наличии рынка сбыта и успешности финансово-производственной модели. Экономическое положение предприятия следует считать устойчивым. К его плюсам следует отнести принадлежность крупной добывающей и перерабатывающей компании УГМК, доминирующее положение в регионе и современное оборудование.

Собственники и руководители

Собственники:

МЗ «Электросталь Тюмени» входит в структуру ООО «УГМК-Сталь» (дочерний актив Уральской горно-металлургической компании). Акции УГМК распределяются следующим образом:

Завод в электростали по производству металла

Дата публикации: 01 декабря 2015 .

Сталеплавильное производство

Сталеплавильное производство завода представлено различными сталеплавильными агрегатами. Установлены 5 - 20-ти тонные дуговые сталеплавильные печи, индукционные печи емкостью от 0,1 до 1,0 т, установка для внепечной обработки металла в 20-ти тн печи-ковше (АКВОС) и все виды агрегатов специальной электрометаллургии: вакуумные индукционные, вакуумные дуговые, электрошлаковые, электронно-лучевая, плазменно-дуговая печи.

За два последних года введены в эксплуатацию двухтигельная открытая индукционная печь фирмы АВР (Германия), вакуумная индукционная и электрошлаковая печи фирмы CONSARC, вакуумная дуговая печь фирмы ALD (Германия).

АО «Металлургический завод «Электросталь» и сегодня остается лидером в технологии выплавки специальных сталей и сплавов. Заводом накоплен большой опыт производства высококачественного металла методами специальной электрометаллургии. Многообразие агрегатов и возможность использования их в различных вариациях позволяют обеспечить конкретные требования заказчика, в том числе высокую степень чистоты металлов от газов, неметаллических включений и примесей вредных цветных металлов, регулируемое усвоение активных легирующих и модифицирующих элементов с одновременным получением плотного однородного по составу слитка.

Передельное производство

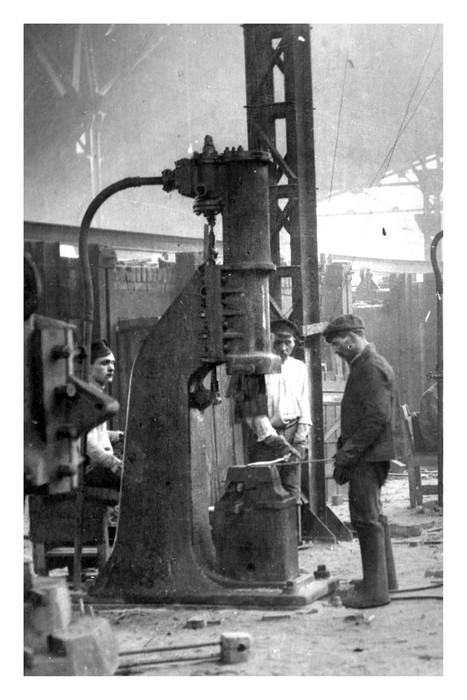

Передельное производство представлено кузнечно-прессовыми и прокатными цехами.

В кузнечно-прессовом цехе № 1 установлены два гидравлических пресса усилием 4000 тс, один из которых модернизирован с участием немецких специалистов. Продукция этого пресса будет использована, в том числе, в качестве заготовки для производства колец. В цехе имеются участки для термообработки (отпуск и отжиг) и отделки поковок (обточка и шлифовка).

Сортамент выпускаемой продукции: штанги круглого и квадратного сечения размером от 180 до 500 мм, валы переменного сечения, слябы размером 80-300х320-600 мм и шайбы диаметром до 1100 мм, высотой до 450 мм, весом до 1600 кг, с возможной прошивкой внутреннего отверстия.

Кузнечно-прессовый цех № 2 – высокомеханизированный цех, оснащенный радиально-ковочной машиной SMX600/12 МН, быстроходным прессом усилием 16 МН (SMS MEER, Германия) и горизонтальным экструдинг-прессом усилием 63МН.

Сортамент продукции: поковки и заготовки круглого, квадратного и переменного сечения.

Высокий уровень автоматизации процесса ковки и благоприятные схемы деформации металла позволяют получать поковки и заготовки с высоким качеством поверхности.

Горизонтальный пресс 63 МН предназначен для получения пресс-изделий диаметром от 80 до 210 мм сложнолегированных особотруднодеформируемых сплавов.

В состав оборудования цеха также входят трех- и семитонные молота, производящие кованый сорт круглого, квадратного сечения рахмерами 60 – 200 мм и прямоугольного сечения размерами 30-120х100-300 мм.

Цех оснащен термическими средствами и адъюстажным оборудованием.

Кузнечно-прессовый цех № 3

Новый цех по производству изделий глубокого передела. Современное оборудование, разработанное и установленное с 2012 по 2015 годы, включает в себя штамповочный пресс усилием 200 МН фирмы Siempelkamp (Германия), два кольцепрокатных стана фирм SMS MEER и Siempelkamp, экспандеры фирм SMS MEER и Fontijne Grotnes Group (Голландия & США). Все перечисленное оборудование работает во взаимодействии со специализированными манипуляторами, поставленными компанией GLAMA Maschinenbau GmbH (Германия). Оборудование способно обеспечить широкий спектр технических возможностей и при этом учесть все индивидуальные, специфические, а зачастую и уникальные требования своих многочисленных заказчиков.

Участок механической обработки штамповок и колец оснащен современными токарными и токарно-карусельными станками, производства фирмы «HONOR SEIKI CO.» (Тайвань), поставленными в сотрудничестве с инжиниринговой компанией ФИНВАЛ, автоматизированными лентопильными станками компании KASTO Maschinenbau GmbH (Германия), установкой гидроабразивной резки с числовым программным управлением компании PTV spol. s.r.o. (Чехия).

Введена в промышленную эксплуатацию автоматизированная линия термической обработки, объединившая в своем составе камерные электрические нагревательные печи, закалочные баки с водой и маслом, установки принудительного охлаждения, шаржир-машину. Эту линию разработала, изготовила и смонтировала компания Electrotherm Electrical & Metal Products Ltd. (Израиль), которая является одной из ведущих компаний по разработке, проектированию, производству и сбыту нагревательного оборудования, включая промышленные печи, нагревательные элементы, средства контроля и автоматизации. Шаржир-машина поставлена компанией GLAMA Maschinenbau GmbH (Германия).

Комплекс оборудования для неразрушающего контроля включает автоматизированную линию капиллярного контроля изделий компании ATG s.r.o. (Чешская республика) и несколько автоматизированных установок, поставленных известной во всем мире компанией ScanMaster (Израиль), предназначенных для ультразвукового иммерсионного контроля прутков, дисков и колец из специальных сплавов.

Продукция комплекса: цельнокатаные кольца диаметром 300 - 4000 мм, высотой 30 - 600 мм, толщиной стенки - от 20 мм; диски и валы штампованные диаметром до 1200 мм, массой до 3000 кг; валы переменного сечения массой до 1500 кг.

В состав прокатного цеха №2 входят отделения по производству горячекатаного листа толщиной от 3,0 до 40 мм, шириной от 400 до 650 мм; холоднокатаной ленты толщиной от 0,05 до 2,5 мм, шириной от 40 мм до 280 мм, холоднотянутой проволоки диаметром от 0,02 до 7,5 мм и квадратного сечения 5 мм и 6,2 мм.

Оборудование цеха включает в себя стан горячей прокатки «Кварто-1000», стан холодной прокатки «Кварто-400», 20-ти валковые станы «160» и «400», волочильные станки для производства проволоки различных размеров, а также необходимый набор оборудования для нагрева, травления и термической обработки продукции.

Прокатный цех №3 оснащен полунепрерывным средне-мелкосортным станом «350/250» радиально-сдвиговой и непрерывной прокатки. Стан предназначен для производства среднего и мелкого сортового проката и катанки из легированных и высоколегированных сталей и сплавов размером от 6,5 до 75 мм круглого, квадратного, шестигранного и полосового сечения.

Автоматизированная система управления технологическим процессом стана стабилизирует технологию прокатки, качество катаного сорта и позволяет снижать расход металла на прокат.

Цех оснащен оборудованием для термической и адъюстажной обработки.

Вспомогательные цеха и службы

Надежная и бесперебойная работа основных производственных цехов завода обеспечивается четкими и слаженными действиями вспомогательных служб.

Постоянно развивающееся мощное энергетическое хозяйство гарантирует жизнедеятельность предприятия. Для повышения надежности, оперативности управления электроснабжением, контроля за режимом электропотребления в эксплуатацию введен центральный диспетчерский пункт с телеуправлением подстанций и основных агрегатов, а также разработана и внедрена автоматизированная система коммерческого учета электроэнергии.

Технически оснащенная ремонтно-механическая база поддерживает металлургическое оборудование в работоспособном состоянии.

Заводской отдел автоматизированного управления производством координирует работу всех подразделений завода. Установка совершенно новой техники позволила совершить стратегический прорыв в развитии АСУ предприятия: уйти от централизованной обработки информации к распределенной, то есть дать возможность пользователям получать информацию непосредственно на рабочем месте. Пользуясь огромным количеством аналитических отчетов, специалисты завода обрели возможность в реальном времени с учетом изменения рынка прогнозировать оптимальные схемы производства и эффективно контролировать их исполнение цехами.

Специализированные лаборатории по контролю качества металла и исследованию металлургических процессов позволяют проводить целенаправленную и систематическую работу по оптимизации технологии серийного производства, разработке и освоению прогрессивных технологических процессов и новых видов металлопродукции.

Дата публикации: 30 ноября 2015 .

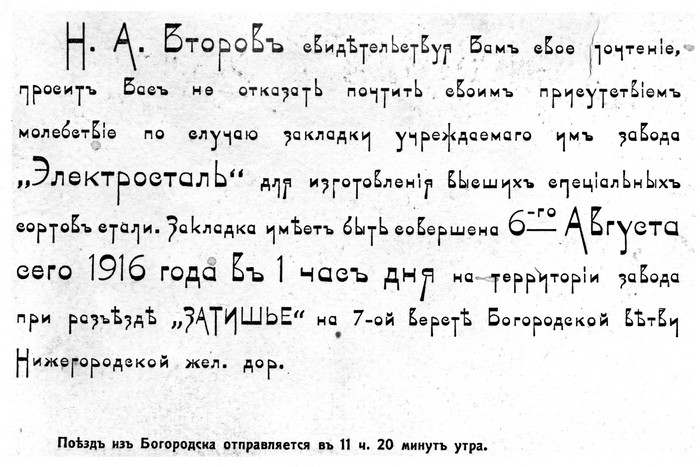

В годы 1-ой мировой войны в Богородском уезде Московской губернии, в урочище Затишье (г. Электросталь) крупнейший российский промышленник и финансист Николай Александрович Второв (1866-1918гг.), прозванный за успешность и деловую хватку «русским Морганом», создал заводы по выпуску снарядов и первый в России завод по выпуску высококачественных легированных сталей.

17 ноября 1917 года на заводе «Электросталь» была произведена первая плавка. Эта дата считается днем рождения завода.

Развитие новых отраслей промышленности, строительство инструментальных, станкостроительных, авиационных, автомобильных предприятий увеличивало потребность в высококачественном металле. В 1923 году выплавлена первая в стране нержавеющая сталь, в 1924 году освоено производство магнитной стали, в 1926 году – производство шарикоподшипниковой стали, в 1932 году получены первые партии нихрома. В эти же годы успешно осваивается ковка и прокатка легированной стали, производство серебрянки различных марок.

За эти годы завод превратился в самого крупного в стране поставщика высококачественного металла ответственного назначения.

Электростальцы успешно выполняли задания Государственного Комитета Обороны в годы войны: в залпах «катюш», в броневой лавине «тридцатьчетверок», в атаках прославленных «илов» был их весомый вклад. А завезенная с завода на восток страны и оставленная там значительная часть оборудования послужила основой создания на Урале ряда предприятий и производств, также сыграла большую роль в укреплении арсенала сражающейся армии.

В марте 1945 года за выдающиеся заслуги в обеспечении страны высококачественным металлом и выполнение специальных заданий Г.К.О. завод награжден Орденом Ленина.

В послевоенные годы завод расширялся и реконструировался. Он стал «Большой Электросталью», флагманом качественной металлургии, крупнейшим предприятием, оснащенным первоклассной техникой. Он – основной поставщик сталей и сплавов специального назначения, а по выпуску некоторых марок даже единственный в стране.

В 1948 году коллектив завода выполнил ответственное задание по созданию технологии выплавки и организации промышленного производства жаропрочных сплавов.

В 1949-1953гг., совместно с учеными был решен вопрос создания в нашей стране производства прецизионных сплавов. За короткое время были созданы и внедрены мощности для производства листа и ленты.

В 1971 году за выполнение плана по выпуску качественного металла, освоение производства и внедрение в промышленность новых марок специальных сталей и сплавов завод награжден орденом Октябрьской Революции.

Бурное развитие в стране космической, авиационной, атомной техники потребовало от металлургов создания материалов, способных работать в условиях высоких и низких температур в агрессивных средах и при высоких нагрузках. Освоено производство сверхпластичных суперсплавов для нового поколения реактивных двигателей. - Завода принимает участие в аэрокосмической программе «Буран».

При очередной реконструкции завода внедрены современные методы выплавки, переплава и деформации высоколегированных сталей и сплавов. Это электрошлаковый, вакуумно-дуговой, электронно-лучевой переплавы, непрерывная разливка сложнолегированных сплавов, экструзия и деформация на радиально-ковочной машине, совмещенный процесс литья и планерной прокатки.

В связи с этим с 1964г. по 1984 г. введены в эксплуатацию сталеплавильные цеха №4,6, кузнечно-прессовый цех №2, прокатные цеха №3,4, где нашли практическое воплощение новейшие технологические решения.

В январе 1993 года завод «Электросталь» преобразован в Акционерное общество «Электросталь». В сложных условиях переходного периода на заводе не прекращались работы по техническому перевооружению производства и модернизации существующего оборудования, снижению затрат и повышению качества выпускаемой продукции.

На протяжении всей своей истории АО «Металлургический завод «Электросталь» занимает лидирующие позиции среди производителей качественных сталей. Завод является основным производителем продукции жаропрочных никелевых сплавов в широком марочном и размерном сортаменте – от проволоки до крупногабаритных поковок. Он располагает уникальным комплексом металлургического оборудования: открытые индукционные и дуговые печи, агрегат внепечной обработки стали, вакуумно-индукционные, вакуумно-дуговые печи, печи ЭШП и ЭЛП в сочетании с набором прокатного, кузнечно-прессового и метизного оборудования, обеспечивающим полный цикл производства любых партий продукции – от вагонных поставок до нескольких килограммов.

В сортаменте завода – более 2000 марок сталей и сплавов. Накопленный опыт и квалификация специалистов позволяют в кратчайшие сроки внедрять в производство новые виды продукции.

Практически все марки сталей и сплавов, производящиеся на предприятиях качественной отечественной металлургии разработаны и освоены на АО «Металлургический завод «Электросталь» в тесном сотрудничестве с ведущими институтами страны: ВИАМ, ЦНИИЧермет, ВНИИНМ, ИМЕТ, ЦНИИТМАШ, ЦНИИМ и др.

На заводе внедрена и сертифицирована система менеджмента качества по стандартам серии ISO 9000, получены международные сертификаты практически на всю выпускаемую продукцию. В настоящее время идёт подготовка к внедрению и сертификации системы экологического менеджмента в соответствии с ISO 14000.

Сегодня «Электросталь» является одним из основных, а иногда и единственным в России поставщиком исходных заготовок для производства лопаток, дисков, валов и колец для газотурбинных двигателей.

Основные потребители продукции завода – предприятия, составляющие основу экономики России. Среди них предприятия авиакосмического комплекса, предприятия энергетического комплекса, автомобилестроения, машино- и приборостроительные заводы.

Сохранению позиций завода среди предприятий отечественной спецметаллургии способствует реализуемая программа развития и технического перевооружения предприятия (2005 - 2020 г.г.), предусматривающая модернизацию процессов специальной металлургии, замену устаревшего и установку новейшего оборудования, в том числе адьюстажного, современные печи для переплавных процессов, модернизацию энергетического хозяйства, решение задач по экологии, улучшению условий труда.

Задачи и цели, которые поставило перед собой предприятие, без преувеличения, имеют федеральное значение, являются беспрецедентными для нынешнего этапа развития отрасли и весьма масштабными. Основные пункты этой программы уже выполнены, что позволило существенно расширить технические и производственные возможности предприятия, в том числе экспортный потенциал, и обеспечить комплексные поставки высокотехнологичной продукции высокого качества. Полная реализация программы технического перевооружения обеспечит устойчивое положение предприятия на рынке и динамичное его развитие на долгосрочную перспективу.

АО «Металлургический завод «Электросталь» всегда было и остается надежным партнером по бизнесу для своих потребителей.

Заводы Электростали

Промышленное производство города представлено предприятиями тяжелого машиностроения и металлургии. Машиностроительными предприятиями города производится технологическое оборудование для горной и металлургической промышленности. На химико-механическом заводе им. Зелинского выпускают ядерное топливо для атомных электростанций, расположенных как в нашей стране, так и за ее пределами. Металлургические предприятия занимаются производством стали и различных металлических сплавов специального назначения.

ПАО "Машиностроительный завод" входит в структуру Топливной компании "ТВЭЛ" Госкорпорации "Росатом" и является одним из ведущих мировых производителей и поставщиков ядерного топлива для атомных электростанций.

ОАО "ЭЗТМ" специализируется на выпуске оборудования для металлургических, трубных и сортопрокатных цехов, горнодобывающей, цементной промышленности.

АО «Металлургический завод «Электросталь» занимается производством продукции из различных марок стали: поковок, трубных заготовок, прутков, листов, проволоки и др. В сортаменте завода – более 2000 марок сталей и сплавов.

ОАО «ЭХМЗ им. Н.Д. Зелинского» разрабатывает и производит продукты для охраны здоровья работников промышленных предприятий и защиты людей во время ЧС. ЭХМЗ изготавливает противогазы, фильтры, респираторы и другие средства индивидуальной и коллективной защиты.

ООО "Мытищинский трубный завод" специализируется на производстве и поставке труб стальных диаметров 820 - 1420 мм. В ассортименте новые трубы стальные электросварные, трубы обечаечные, отводы, переходы, тройники.

ОАО «ЭЛЕКТРОСТАЛЬХЛЕБ» выпекает хлеб на все случаи жизни – от повседневного до праздничного, из муки пшеничной и ржаной, высшего, первого и второго сортов. Ассортимент продукции включает в себя: хлеба из смеси ржаной и пшеничной муки (17 наименований); изделия хлебобулочные из пшеничной муки; изделия сдобные из пшеничной муки; изделия кондитерские пряничные; сухари, а также кекс «Столичный».

Завод компании Gebau Kunststoff производит пластиковые листы для термоформования высочайшего качества в большом ассортименте. Производственные площади расположены в Подмосковье на участке 3,5 Га. C 2007 года производство Gebau Kunststoff оснащено самыми современными экструзионными линиями ведущих европейских производителей, что позволяет выпускать пластиковые листы различной модификации для применения в различных областях промышленности.

ЗАО «Гласс Технолоджис» находящаяся в г. Электросталь Московской области, работает на стекольном рынке с 2004 года и специализируется на выпуске стеклобутылок для алкогольной и безалкогольной продукции из бесцветного стекла марки БТ-1 вместимостью от 0,1 л. до 1,5 л., а также стеклянных банок вместимостью от 0,8 л до 1 л. На сегодняшний день ЗАО «Гласс Технолоджис» — одно из самых высокотехнологичных предприятий по производству стеклоизделий с европейским качеством продукции, соответствующей всем мировым стандартам.

Котельный завод Энергия М - российский производитель котлов и котельного оборудования.

Металлургический завод Электросталь

Завод «Электросталь» — предприятие с более, чем столетней историей. Его строительство стало следствием Первой мировой войны. Именно тогда Российская империя стала ощущать нехватку качественного металла для оружия и боеприпасов. Проблему взялся решать промышленник Николай Второв, который часть своих заводов перевел на военные рельсы. Однако мощностей по-прежнему не хватало, поэтому Второв в 2016 году организует Товарищество «Электросталь» с уставным капиталом в 3 млн руб. Также в число пайщиков вошли известный сахарозаводчик Михаил Терещенко и текстильный магнат Александр Коновалов.

В последующие годы предприятие пережило немало кризисных моментов на фоне революции, гражданской войны и прочей нестабильности в стране. Однако специфический сортамент продукции пригодился и Советской власти — уже очень скоро, в 1922 году, трест «Электросталь» произвел свыше 100 тонн металла. В 1926 году на предприятии заработал прокатный передел — стан 350 для выпуска сортового проката из нержавейки, шарикоподшипниковых и других марок стали.

В последующие годы предприятие пережило немало реконструкций, стало центром нового подмосковного города, однако специализация на выпуске высококачественного металла так и осталась основной для «Электростали». Сейчас завод располагает электросталеплавильным и прокатным оборудованием, а также агрегатами спецэлектрометаллургии, которые позволяют производить особо чистые стали. В последние годы предприятие пережило очередную модернизацию и остается одним из основных поставщиков заготовки для высокотехнологичных сегментов машиностроения.

«Электросталь» — градообразующее предприятие, на котором работает около 5 тыс. человек из одноименного города Московской области. В составе завода имеется как классическая технологическая цепочка по выплавке стали (электросталеплавильное и прокатное производство), так и установки специальной электрометаллургии. Часть цехов советского периода уже законсервирована и находится в процессе ликвидации, так как не отвечает современному уровню технологий и запросам рынка.

Сталеплавильное производство

Сталеплавильный цех №4

СПЦ-4 построен в 1964 году. В составе подразделения работают:

- 2 ДСП емкостью по 7 тонн;

- агрегат «ковш-печь»;

- 2 индукционные печи емкостью 1200 кг;

- 6 печей электрошлакового переплава;

- 8 печей вакуумно-дугового переплава;

- Установка полунепрерывной разливки стали (ПМНЛЗ) для получения заготовок-электродов для печей ЭШП.

Сталеплавильный цех №6

СПЦ-6 начал работать в 1974 году. Сейчас в составе подразделения работают:

- вакуумно-дуговые печи;

- вакуумно-индукционные печи;

- плазменные печи;

- индукционные печи;

- электронно-лучевые печи.

Прокатное производство объединяет 3 цеха:

- цех №1 со среднесортным станом 600 и сопутствующим оборудованием (нагревательные печи, линия калибровки проката, установки термообработки готовой продукции) производит круглый сортовой пруток диаметром от 65 до 110 мм, а также квадрат со стороной до 125 мм и заготовку под дальнейший перекат;

- цех №2 с оборудованием для прокатки листа, ленты и волочения проволоки: листопрокатный стан 1000, сортопрокатные станы 400 и 150, волочильное оборудование, термопечи;

- цех №3 со средне-мелкосортным станом 352/250 выпускает средний и мелкий сорт. В состав цеха также входит оборудование для адъюстажной и термообработки проката.

- Кузнечно-прессовое производство объединяет три цеха:

- цех №1 с 2 гидропрессами усилием 4 тыс. тс;

- цех №2 с радиально-ковочной машиной, гидропрессом усилием 16 МН, горизонтальным экструдинг-прессом усилием 63 МН;

- цех №3 с штамповочным прессом усилием 200 МН, 2 кольцепрокатными станами и экспандерами, участком механической обработки колец и штамповок, линией термообработки, оборудованием для неразрушающего контроля готовой продукции.

Инструментальный цех запустили в 2016 году. Он специализируется на производстве технологической оснастки и других комплектующих для собственных нужд, а также товарную продукцию. В цехе работает фрезерно-расточной станок, токарные станки с ЧПУ и пр.

Вспомогательные подразделения: фасонно-литейный цех, заводские лаборатории, ремонтно-механическая служба и пр.

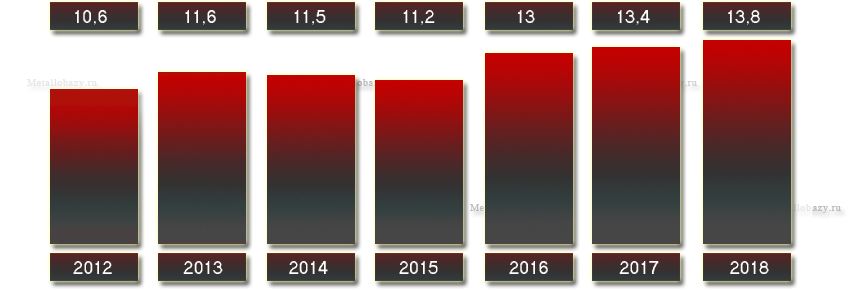

В 2018 году АО «Металлургический завод «Электросталь» выпустил 49,3 тыс. тонн стали и 13,45 тыс. тонн проката, снизив годовое производство, соответственно, на 5,3% и 13,5%. Выручка от реализации продукции в 2018 году оценивалась в 13,79 млрд руб., что на 2,3% выше показателя за предыдущий год. Доходы компании растут уже 4-й год подряд, а с 2010 года выручка увеличилась в 1,6 раза.

В 2018 году прибыль «Электростали» от реализации продукции оценивалась в 1,29 млрд руб., а чистый убыток — в 558 млн руб. При этом в предыдущие периоды, начиная с 2010 года, завод демонстрировал чистую прибыль в пределах 15-370 млн руб. с пиком в 2013 году.

Выручка «Электростали» в 2012-2018 гг.

В целом положение предприятия можно считать стабильным. «Электросталь» является нишевым производителем, специализируясь на выпуске высокотехнологичных марок стали и сплавов. В 2018 году завод отгрузил 4,9 тыс. тонн нержавеющего сортового проката, 1,4 тыс. тонн жаропрочного сорта, более 2 тыс. тонн конструкционного проката, 1,34 тыс. тонн инструментальной стали. Также в ассортимент продукции входит нержавеющий лист, лента, проволока и другие виды продукции. Дополнительным плюсом является лидерство в сегменте колец и штамповок для высокотехнологичных отраслей.

Собственники:

Основным владельцем акций «Электростали» (84,9%) является компания РУССПЕЦСПЛАВ, которой, в свою очередь, владеет ООО «Си-Системс Инвестмент» и около 800 сотрудников завода.

Руководители:

Руководящей должностью предприятия является "Директора завода". За всю историю предприятием руководили разные личности, приведенные в списке:

Читайте также: