Жаростойкость и жаропрочность металлов

Обновлено: 17.05.2024

Коррозионностойкие и жаростойкие сплавы и стали используются при производстве ответственных деталей машин, аппаратов, приборов и технологического оборудования практически для всех отраслей промышленности. Главное общее свойство, присущее этим материалам – стойкость к разным видам коррозии в агрессивных средах и стабильность параметров при высоких температурах. Различаются они физико-механическими характеристиками, а также химическим составом, точнее, типом и объемом дополнительных химических элементов (легирующих добавок), введенных в базовую основу – железо или никель, которые и придают конечному материалу определенные качества.

Фланцы из коррозионностойкой стали

Классификация

Жаростойкие и коррозионностойкие стали и сплавы классифицируют по ГОСТ 5632-72 исходя из их ключевых физико-механических свойств.

Коррозионностойкие стали и сплавы отличаются способностью противостоять коррозионным процессам под воздействием широкого спектра естественных и искусственных коррозионных сред: атмосферной (в атмосфере воздуха, в условиях любого влажного газа), подводной, подземной (почвенной), щелочной, кислотной, солевой, под воздействием блуждающего тока и т.д. Окалиностойкие жаростойкие сплавы обладают долговременной стойкостью к химическому и электрохимическому разрушению (окислению) поверхности в агрессивных газообразных средах при температурах свыше 500-550°С, при работе без высоких нагрузок.

Легирование

Формирование специальных свойств коррозионно - и жаростойких сплавов и сталей производится способом легирования. Осуществляется легирование путем введения определенного количества хрома (Cr) и/или никеля (Ni) в расплав базового металла. У некоторых типов сталей и сплавов допускается наличие дополнительных легирующих, а также незначительного количества случайно попавших элементов, но никель и хром в их составе всегда имеет наибольшую массовую долю в соотношении к остальным примесям и добавкам.

Химический состав коррозионностойких сталей и сплавов

Бак из коррозионностойкой стали

Свойства коррозионностойких сталей и сплавов

Когда сплав обогащается хромом в объеме свыше 13%, то в сочетании с другими легирующими компонентами получается прочная нержавеющая сталь с повышенными коррозионно - и жаростойкими свойствами, а также с высокой устойчивостью к воздействию кислот и т.п. Например, коррозионностойкая сталь марки 08Х18Н10 может эксплуатироваться в средах средней агрессивности при температурах до 600°С. Жаростойкость сталей марки 36Х18Н25С2 и 15Х6СЮ достигает 800°С, марки 12Х17 – 900°С, а нержавеющая сталь марки 15Х25Т способна сохранять устойчивость к коррозии (окалиностойкость) при температуре в 1100°С (кратковременно).

Химический состав жаростойких сплавов

В отличие от коррозионностойких сталей, изготавливаемых на основе железа с легированием хромом и никелем, жаростойкие сплавы производятся на основе никеля. Именно большая массовая доля никеля (не менее 55%), температура плавления которого равна 1455°С, обеспечивает сплавам защиту от коррозии и физическую стабильность при работе в различных средах при очень высоких температурах. Чтобы увеличить и без того высокую жаропрочность сплава, никель легируется хромом (15-23%) и в незначительном объеме (1-5%) обогащается тугоплавкими металлами (кремний, молибден, титан, марганец, вольфрам, тантал, ниобий и др.) с температурой плавления выше 1700°С. Для экономии дорогостоящего никеля в состав некоторых марок сплава вводят железо (до 25%).

Свойства жаростойких сплавов

Одним из наиболее распространенных жаростойких сплавов на основе никеля является нихром, который по своим свойствам превосходит лучшие жаропрочные стали. В данном случае речь идет именно о жаростойкости (жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах) нихрома, которую не следует путать с жаропрочностью (жаропрочность - способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени). В отличие от коррозионностойкой нержавеющей стали, нихромы не имеют достаточной механической прочности, чтобы в течение продолжительного времени работать в нагруженном состоянии, из них нельзя штамповать или точить детали, зато они чрезвычайно жаростойки и пластичны, поэтому отлично подходят для производства большого спектра высокоэффективных нагревательных элементов.

К примеру, 60-процентная массовая доля никеля в составе нихрома марки ХН60Ю обеспечивает ему возможность длительной работы в агрессивной окислительной среде (в азоте, аммиаке и др.) при рабочей температуре до 1150°С, а температура плавления этого материала составляет 1390°С. В свою очередь рабочая температура нихрома марки Х20Н80 достигает 1250°С. Здесь следует заострить внимание на том, что никелевые жаростойкие сплавы чаще всего производят в виде полуфабрикатов - проволоки и ленты, поэтому рабочая температура детали из нихрома будет зависеть еще и от диаметра проволоки или сечения ленты.

Стоимость жаро- и коррозионностойких сталей и сплавов

Поскольку коррозионностойкие стали и жаростойкие сплавы в плане их применения имеют мало точек пересечения, т.к. каждый материал обладает своей специфической нишей, сравнивать стоимость материалов было бы не совсем корректно. И, тем не менее, для полноты и объективности данного обзора отметим, что килограмм обыкновенной коррозионностойкой стали аустенитного класса стоит в 20 раз дешевле килограмма жаростойкого сплава. Такое положение дел обусловлено дефицитом и высокой стоимостью никеля. Несмотря на это жаростойкие сплавы пользуются неизменным и стабильным спросом на рынке, оставаясь незаменимыми во многих сферах, тем более, что их ближайшие аналоги, например, кобальтовые сплавы, стоят еще дороже, причем настолько, что их используют только в исключительных случаях.

Области применения

Количество жаростойких изделий, для производства которых применяется коррозионностойкая нержавеющая сталь сложно перечислить в рамках одной статьи. В их числе элементы аппаратов и сосудов для кислот, щелочей и солевых растворов различной концентрации, арматура, теплообменники и трубы, предназначенные для работы в условиях слабоагрессивных сред, детали и корпуса пищевого и химического оборудования, печей, турбин, двигателей машин, самолетов. Разумеется, нержавеющая сталь незаменима при изготовлении посуды и медицинских биксов (стерилизационных емкостей).

Реактор для химической промышленности

Сфера использования сплавов на основе никеля (нихромов) обусловлена не только их уникальной коррозионной и жаростойкостью, устойчивостью к большому спектру химических воздействий (окислению), но и высокой пластичностью. Из нихромовой проволоки изготавливают нагревательные элементы для лабораторных и промышленных печей, реостатов, сушильных аппаратов, электротермического и кухонного оборудования (в том числе бытового), резисторы, нити электронных сигарет и многое другое.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Жаростойкие стали: состав и марки жаропрочных сплавов

Жаропрочная сталь, представленная на современном рынке большим разнообразием марок, как и сплавы жаростойкой категории, признается большинством специалистов лучшим материалом для изготовления элементов конструкций и оборудования, которые эксплуатируются в постоянном контакте с агрессивными средами и в других сложных условиях.

Типичные изделия из жаропрочной стали – печи, камины, котлы и металлические дымоходы

Жаропрочность и жаростойкость металла

Жаростойкость, которой обладают стали и другие металлические сплавы отдельной категории, имеет еще одно название – «окалиностойкость». Это свойство, которым отдельные металлы наделяют в процессе производства, заключается в их способности длительное время в условиях повышенных температур активно противостоять такому негативному явлению, как газовая коррозия. В отличие от жаростойких, жаропрочные стали и металлы другого типа обладают способностью не разрушаться и не деформироваться под длительным воздействием высоких температур.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

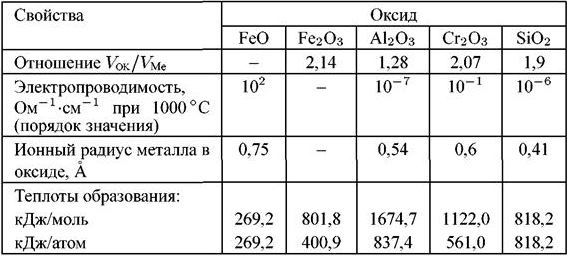

Свойства оксидов элементов, увеличивающих жаростойкость железа

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Количество и тип легирующих добавок, вводимых в химический состав сплава, выполненного на основе железа, зависит от температурных условий эксплуатации изделий, которые будут из него изготовлены.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

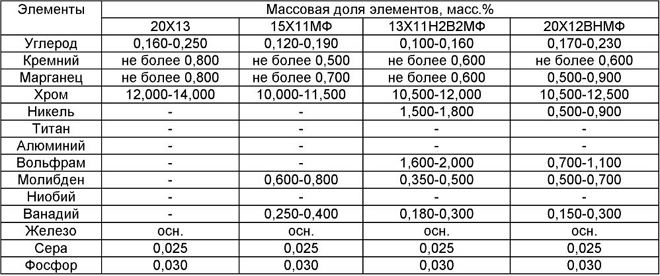

Химический состав жаропрочных сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать марки сталей, изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже говорилось выше, способны успешно эксплуатироваться в условиях постоянного воздействия высоких температур, при этом не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

Ползучесть, которой и стараются избежать, создавая жаропрочные стали и металлы другого типа, бывает двух видов:

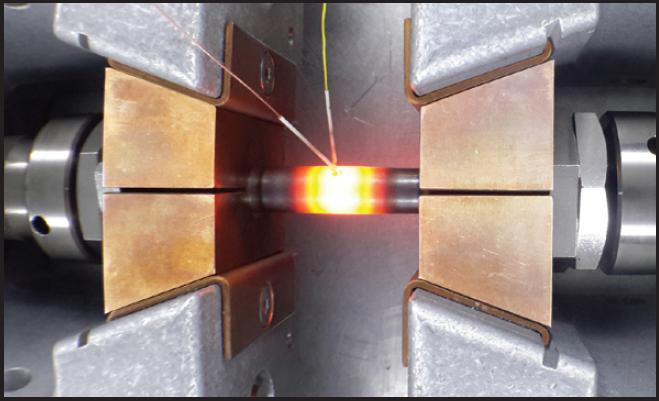

Для определения ползучести сплавов в иследовательских центрах используют комплекс испытательных машин

Чтобы определить параметры кратковременной ползучести, материалы подвергают специальным испытаниям, для чего их помещают в печь, нагретую до определенной температуры, и прикладывают к ним растягивающую нагрузку. Такое испытание проводится в течение ограниченного промежутка времени.

Проверить материал на его склонность к длительной ползучести и определить такой важный параметр, как предел ползучести, за короткий промежуток времени не получится. Для этого испытуемое изделие, помещенное в печь, необходимо подвергать длительной нагрузке. Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

- ферритные;

- аустенитно-ферритные или мартенситные.

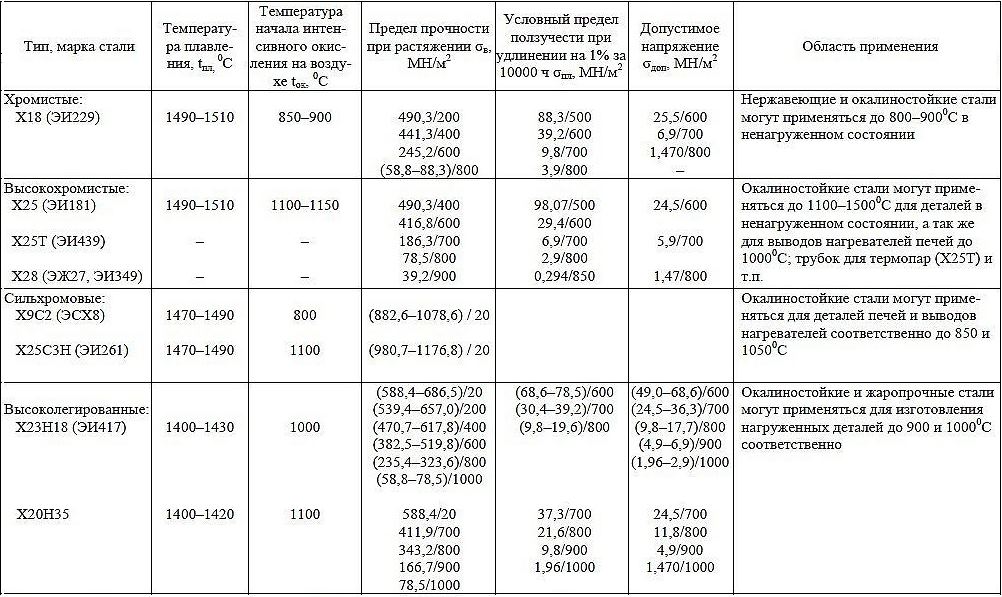

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

- Х5 (из такой жаропрочной стали производят трубы, которые предполагается эксплуатировать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, эксплуатируемых при 500–600° на протяжении определенного периода времени (1000–10000 часов));

- 3Х13Н7С2 и 4Х9С2 (изделия из данных марок могут успешно эксплуатироваться при 850–950°, поэтому из таких сталей производят клапаны двигателей транспортных средств);

- 1Х8ВФ (изделия из жаропрочной стали этой марки могут успешно эксплуатироваться при температурах, не превышающих 500°, на протяжении 10000 часов и даже дольше; из данного материала, в частности, производят конструктивные элементы паровых турбин).

Листовая жаропрочная сталь используется там, где требуется хорошая стойкость к высокой температуре и к агрессивной среде

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Жаропрочная нержавеющая сталь применяется при производстве тонколистового проката, бесшовных труб и различных агрегатов пищевой и химической промышленности

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

Аустенитные и аустенитно-ферритные стальные сплавы

Наиболее значимые особенности аустенитных сталей заключаются в том, что их внутренняя структура формируется за счет наличия в их составе никеля, а такое свойство, как жаростойкость, связано с присутствием хрома. В сплавах подобной категории, отличающихся незначительным содержанием углерода в своем химическом составе, в некоторых случаях могут присутствовать такие легирующие элементы, как ниобий и титан. Стали, основу внутренней структуры которых составляет аустенит, относятся к категории нержавеющих, а при длительном воздействии высоких температур (до 1000 градусов) успешно противостоят формированию слоя окалины.

Аустенитные сплавы марок Х17Н13М2 и Х17Н13М3 оптимально подходят для конструкций, работающих под воздействием кислот

К наиболее распространенным на сегодняшний день сталям с аустенитной внутренней структурой относятся сплавы дисперсионно-твердеющей категории. Для улучшения качественных характеристик в их состав добавляют интерметаллические или карбидные упрочнители, в зависимости от чего такие материалы и относят к определенной категории.

Наиболее популярными марками жаропрочных сталей, основу внутренней структуры которых составляет аустенит, являются:

- дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (из этих жаропрочных сталей, относящихся к категории нержавеющих, изготавливают конструктивные элементы турбин и клапаны двигателей транспортных средств);

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (из материалов данных марок преимущественно производят арматуру и трубы, эксплуатируемые под воздействием значительных нагрузок, агрегаты сверхвысокого давления, элементы выхлопных систем).

Труба жаропрочная из стали марки 20Х23Н18 (она же Х23Н18 или ЭИ417) используется для изготовления печного оборудования, поковок и бандажей

Стальные сплавы, основу внутренней структуры которых составляет смесь аустенита и феррита, отличает исключительная жаропрочность, превышающая по своим показателям аналогичный параметр даже высокохромистых материалов. Такие характеристики жаропрочности достигаются за счет высочайшей стабильности внутренней структуры сталей данной категории. Изделия из них могут успешно эксплуатироваться даже при температурах, доходящих до 1150°.

Между тем для жаропрочных сталей с аустенитно-мартенситной внутренней структурой характерна повышенная хрупкость, поэтому их нельзя использовать для производства изделий, эксплуатируемых под высокой нагрузкой.

Из жаропрочных сталей данной категории производят изделия следующего назначения:

- пирометрические трубки (Х23Н13);

- конвейеры для печей, жаропрочные трубы, емкости для осуществления процедуры цементации (Х20Н14С2 и 0Х20Н14С2).

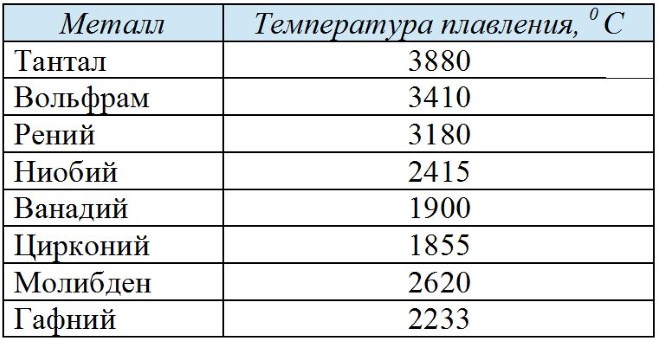

Стали и металлы, отличающиеся тугоплавкостью

Стальные сплавы, основу которых составляют тугоплавкие металлы, используют для производства изделий, эксплуатируемых при 1000–2000°.

Тугоплавкие металлы, входящие в химический состав таких сталей, характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

За счет того, что тугоплавкие стали данной категории характеризуются высокой температурой перехода в хрупкое состояние, при значительном нагреве они деформируются. Чтобы повысить жаропрочность таких сталей, в их химический состав водятся специальные добавки, а для увеличения жаростойкости их легируют такими элементами, как титан, молибден, тантал и др.

Наиболее распространенными соотношениями химических элементов в составе тугоплавких сплавов являются:

- основа – вольфрам и 30% рения;

- 60% ванадия и 40% ниобия;

- основа – 48% железа, 15% ниобия, 5% молибдена и 1% циркония;

- 10% вольфрама и тантал.

Сплавы на основе никеля и смеси никеля с железом

Сплавы на никелевой основе (55% никеля) или выполненные на базе смеси никеля с железом (65%) являются жаропрочными и обладают достойными жаростойкими качествами. Базовым легирующим элементом для любых сталей данной категории является хром, которого в них может содержаться от 14 до 23%.

Если говорить о стойкости и прочности, высокие показатели которых сохраняются при повышенных температурах, то такими качествами обладают стальные сплавы, выполненные на основе никеля. К наиболее популярным из них относятся ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сталей данных марок являются жаропрочными, а остальные – жаростойкими. При нагреве на поверхности изделий из сплавов данных марок появляется оксидная пленка на основе хрома и алюминия, а в твердых растворах структуры таких металлов формируются соединения алюминия с никелем или титана с никелем, что и обеспечивает устойчивость таких материалов к воздействию высоких температур. Более подробно с характеристиками жаропрочных сплавов никелевой группы можно познакомиться, изучив специальные справочники.

Жаростойкие и жаропрочные сплавы

Основные сведения о жаростойких и жаропрочных сплавах

Жаропрочные сплавы и стали - материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали - материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Классификация жаропрочных и жаростойких сплавов

Поскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость.

Термины и определения

Жаропрочность - способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация - пределом ползучести.

Ползучесть - явление непрерывной деформации под действием постоянного напряжения. Длительная прочность - сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

- Теплоустойчивые стали - работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы - работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы - работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

- литейные;

- деформируемые.

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Марки жаропрочных и жаростойких сплавов

Жаропрочные стали и сплавы на никелевой основе

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

- сплава ЭИ437Б - 19-22 Cr; 2,4-2,8 Ti; 0,6-1,0 Al; ; остальное никель.

- сплав изготавливается в дуговых и индукционных электропечах и с применением вакуумного дугового переплава;

- температура деформации - начало 1160, конец выше 1000 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: нагрев до 1190±10 °С, выдержка 2 ч, охлаждение на воздухе; нагрев до 1050 °С, выдержка 4 ч, охлаждение на воздухе; старение при 800 °С в течение 16 ч, охлаждение на воздухе;

- нагрев до 1180 °С, выдержка 6 ч, охлаждение на воздухе; нагрев до 1000 °С, охлаждение с печью до 900 °С, выдержка 8 ч, охлаждение на воздухе; старение при 850 °С в течение 15 ч, охлаждение на воздухе.

Жаростойкие стали и сплавы на основе никеля и железа

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Выпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий.

Легирующие элементы в жаропрочных сплавах

Практически все жаропрочные сплавы создаются на металлургических производствах с использованием технологии легирования. Сущность технологии заключается в расширении химического состава и усложнении структуры базовой основы сплава путем введения в него различных легирующих элементов. В конечном итоге сплав приобретает жаропрочность – способность длительное время сохранять механическую прочность и коррозионную стойкость при высоких температурах эксплуатации.

Принцип повышения жаропрочности сплавов

Пластическая деформация и разрушение сплава при интенсивном нагреве объясняется ослаблением и нарушением межатомных связей и диффузной ползучестью материала, краевой дислокацией в структуре кристаллической решетки. Чтобы сделать сплав жаропрочным, необходимо стабилизировать его структуру, предотвратить или свести к минимуму деформационные процессы, протекающие под воздействием высоких температур.

Для решения этих задач сплавы упрочняют легирующими элементами, которые повышают энергию, прочность и стабильность кристаллических связей, замедляют диффузию, оказывая влияние на увеличение размера зерен и упрочнение их границ, препятствуют рекристаллизации. Для наибольшего эффекта легирование выполняется не одним, а несколькими химическими элементами, которые помимо жаропрочности придают сплаву дополнительные технологические свойства.

Выбор легирующих элементов для жаропрочных сплавов

Выбор химических элементов для легирования сплава с целью повышения его жаропрочности определяется свойствами, которые ему необходимо придать. Среди часто применяемых для легирования элементов можно назвать никель (Ni), вольфрам (W), молибден (Mo), ванадий (V), кобальт (Co), ниобий (Nb), титан (Ti). Каждый по-своему влияет на физические и химические характеристики сплава, поэтому, как правило, они вводятся в базовый состав комплексно, в различных комбинациях и пропорциях.

Например, молибден, титан и ниобий являются карбидообразователями. Связывая содержащийся в сплаве углерод в прочные карбиды, они обеспечивают эффективное торможение дислокаций и диффузий, усиливают межатомные связи, способствую формированию более стабильной структуры материала и повышению его жаропрочности. Наличие в сплаве никеля обуславливает его сопротивление к окислению на воздухе, а в комбинации с кобальтом, никель способствует повышению длительной прочности сплава.

Ферросплавы как наиболее эффективная форма легирования жаропрочных сплавов

В металлургии для получения разных марок жаростойких сплавов, используют специальные полупродукты на основе железа (Fe), содержащие определенный процент необходимого легирующего элемента – ферросплавы. Вводимые в жидкую субстанцию того или иного металла, ферросплавы, в виде чушек, блоков или гранул, значительно упрощают технологическую схему и сам процесс корректировки химического состава жаростойкого сплава.

Необходимо отметить, что ферросплавами условно называют и те полупродукты, где железо не является базовой основой, а содержится лишь в виде примеси. Сортамент ферросплавов для легирования жаростойких металлов весьма разнообразен. Наиболее важными ферросплавами в современной металлургии являются ферроникель, ферровольфрам, ферромолибден, феррованадий, феррониобий, ферротитан, феррокобальт.

Роль легирующих элементов в составе жаропрочных сплавов

Рисунок 1. Сводная таблица легирующих элеменнтов.

Никель

Никель повышает пластичность, вязкость, теплоемкость сплава, увеличивает его сопротивляемость к образованию трещин и коррозии, улучшает возможности термообработки. В связи с этим ферроникель – один из самых распространенных и востребованных ферросплавов глобальной металлургической отрасли. Мировые стандарты определяют пять марок ферроникеля, содержащего 20-70% никеля, плюс незначительное количество углерода (С), серы (S), фосфора (Р), кремния (Si), хрома (Cr), меди (Cu).

Молибден и вольфрам

На физические характеристики сталей и сплавов вольфрам и молибден оказывают схожее влияние, существенно увеличивая предел длительной механической прочности при температурах до 1800°C (в вакууме). Достаточно ввести 0,3-0,5% этих элементов в сплав, чтобы заметно усилить его сопротивление ползучести, укрепить межатомные связи кристаллической решетки, повысить температурный предел рекристаллизации. Для сталеплавильной и литейной промышленности производят легирующие ферросплавы из молибдена и вольфрама с железом: ферромолибден (55-60% Мо) и ферровольфрам (65-85% W).

Ванадий

Специальные ферросплавы

Все используемые в литейном производстве жаропрочных сплавов ферросплавы условно делятся на две группы: первая - ферросплавы массового применения, вторая - специальные ферросплавы. Ко второй группе относятся соединения железа с титаном, кобальтом, ниобием и рядом других элементов. Специальные ферросплавы применяют в небольших пропорциях 4–6%, и не только для повышения рабочей температуры жаропрочных сплавов, но для придания им особых свойств.

Например, феррониобий применяется для легирования жаропрочных хромоникелевых сталей, поскольку ниобий эффективно препятствует межкристаллитной коррозии, разрушающей границы зерна и ведущей к потере прочности материала. В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей.

Жаростойкость и жаропрочность - это важные характеристики сталей

Жаростойкость и жаропрочность являются очень важными характеристиками. Некоторые изделия машиностроения работают в очень сложных условиях при повышенных температурах. Обычные конструкционные стали при нагреве скачкообразно меняют свои механические и физические свойства, начинают активно окисляться и образовывать окалину, что совершенно неприемлемо и создает угрозу выхода из строя всего узла, а возможно, и серьезной аварии. Для работы при повышенных температурах инженеры-материаловеды при помощи металлургов создали ряд специальных сталей и сплавов. В данной статье дается их краткая характеристика.

Жаропрочные стали

Многие люди отождествляют понятие жаростойкости с таким понятием, как жаропрочность. Этого делать ни в коем случае нельзя. Жаропрочность еще называют красноломкостью. И под этим понятием подразумевают способность металла (либо сплава) сохранять высокие механические свойства при работе в условиях повышенных температур. То есть такой металл, даже будучи нагретым до красного свечения (оно характерно для температур выше 550 °С), не поползет и сохранит достаточную жесткость.

Говоря простым языком, жаропрочность – это способность материала сохранять работоспособность при нагреве до высоких температур. Обычные конструкционные стали даже при незначительном нагреве становятся пластичными, что исключает возможность их применения для изготовления изделий, работающих при высоких температурах.

Разные марки металлов и сплавов обладают различной жаропрочностью. Этот показатель зависит от химического состава материала. Испытания на жаропрочность могут проводиться на протяжении длительного времени. Но чаще всего образцы, нагретые в печи до определенной температуры, испытывают на растяжение в течение короткого отрезка времени.

Жаростойкие стали

Жаростойкость, в отличие от жаропрочности, – это способность материалов противостоять развитию коррозионных процессов при работе в условиях высоких температур. Обычные стали, если их подвергнуть нагреву (за исключением термической обработки в защитной атмосфере или в вакууме), начинают окисляться. Кроме того, при длительном нагреве углерод на поверхности изделия начинает выгорать. В результате поверхность обедняется углеродом, что приводит к резкому изменению механических свойств (прежде всего, твердости) на поверхности. Износостойкость падает. Получает развитие такое негативное явление, как задиры. Данная группа сталей может работать при температурах около 550 °С.

С целью увеличить жаростойкость стали, ее расплав легируют кремнием, алюминием и хромом. Иногда достаточно повысить жаростойкость поверхности детали. В таком случае прибегают к силицированию или алитированию (насыщению поверхностного слоя соответственно атомами кремния или алюминия) в порошковой среде.

Материалы с высокой температурой плавления

При эксплуатации в условиях особенно высоких температур рассмотренные материалы не могут использоваться, так как при температуре в районе 2000 °С начинает протекать оплавление (выделяется жидкая фаза). Для этих целей используют тугоплавкие металлы: вольфрам, ниобий, ванадий, цирконий и так далее. Эти материалы довольно дорогие, но инженеры еще не нашли для них достойной альтернативы.

Характеристика сплавов на основе хрома и никеля

Сплавы, обладающие большой жаропрочностью, очень востребованы в энергетическом машиностроении (лопатки паровых турбин, части двигателей летательных аппаратов и так далее). Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Все жаростойкие стали легируются никелем (не менее 65 %). В обязательном порядке имеется и хром. Содержание этого элемента не должно быть менее 14 %. В противном случае поверхность металла будет интенсивно окисляться.

Стали, дополнительно легируются алюминием, ванадием и другими тугоплавкими элементами. Алюминий, например, даже при комнатной температуре покрывается тонкой окисной пленкой, которая препятствует проникновению коррозии вглубь металла. То есть не образуется окалина.

Читайте также: