Желтое напыление на металле

Обновлено: 04.10.2024

Коллеги, по рекомендации одного из форумчан, уважаемого ilya76799, решил развить тему применения технологии напыления для антикоррозионной обработки автомобилей.

Для начала немного теории.

Традиционным материалом для обработки является цинк. Несмотря на его вредность при любом способе нанесения (горячее цинкование, гальванизация, газотермическое напыление), он используется наиболее широко.

При этом, их всех способов нанесения, напыление является наиболее безопасным для окружающей среды, поскольку цинк является чистым на 99,9% и не вызывает загрязнения в процессе напыления. Следовательно, термически напыляемые цинковые покрытия более чистые, чем те, которые используются в процессе горячей гальванизации.

Вторым материалом для антикоррозионного применения, является алюминий. Он также с успехом напыляется и газопламенным и дуговым способом, при этом дает в несколько раз более высокую адгезию к поверхности, чем цинк.

На нашем канале в Youtube есть пара видео с измерениями адгезии алюминия в зависимости от способа напыления:

Газопламенное, при котором адгезия достигает 10-13 мПа:

И электродуговое (адгезия 23-24 мПа):

Адгезия цинка к поверхности около 4-5 мПа при газопламенном напылении и около 7-8 мПа при электродуговом.

Алюминий дает более прочную напыленную поверхность. Но его недостаток в том, что эта поверхность более грубая из-за того, что размер капель алюминия больше, чем цинка. Также из-за размера частиц, алюминиевое покрытие более пористое, поэтому требуется наносить слой большей толщины, чтобы гарантированно перекрывать сквозные поры. Либо пропитывать покрытие одно или двухкомпонентными специальными пропитками или ЛКМ.

Итак, преимущества и недостатки каждого типа материала:

Цинк:

• Подходит для катодной защиты;

• Хорошая устойчивость к механическим повреждениям;

• Срок службы пропорционален толщине покрытия (в том случае, если не применяются пропитки);

• Используется в антикоррозийных грунтовочных покрытиях.

Алюминий:

• Устойчивость к высоким температурам;

• Лёгкий;

• Хорошая устойчивость к загрязнённой и морской средам;

• Образует оксидный слой, который уменьшает проницаемость поверхности и останавливает коррозию.

Напылённый алюминий способен выдерживать действие многих разведённых растворов кислот (имеющих pH 3.5 и выше), срок службы данного покрытия определяется в зависимости от химического состава реагентов и вида поверхности. Сильно разбавленные растворы окиси азота и серной кислоты, а также многие органические кислоты имеют незначительное воздействие на напылённые алюминиевые покрытия, если они обработаны пропитками. Напылённый цинк плохо противостоит действию почти всех кислот, как органических, так и не органических. Цинковые покрытия используются, преимущественно, в диапазоне pH от 6 до 12.

Как и при напылении цинкового покрытия, срок службы определяется плёнкообразующей природой среды. Сопротивляемость цинка больше в жёсткой воде, чем в мягкой. Он имеет плохую сопротивляемость в любой воде при температуре выше 24oС.

Средняя продолжительность срока службы покрытия

Средняя продолжительность срока службы металлических конструкций и поддержания их эстетичного внешнего вида зависит в значительной мере от подготовки поверхности и эксплуатационных характеристик покрытия, которое будет контактировать непосредственно со сталью. В этой связи цинк и алюминий играют фундаментальную роль, не только благодаря их способности противостоять агрессивному воздействию окружающей среды, но также благодаря активному защитному действию, которую они оказывают на сталь.

Данные материалы просты в применении, они напыляются на стальные изделия после обработки пескоструйным аппаратом для подготовки поверхности. Стоимость данного процесса сопоставима со стоимостью нанесения хорошей краски, но если учитывать, что разница в сроке службы составляет 25-30 лет, тогда видно, что в процессе применения данного метода экономятся существенные средства.

Процесс газотермического напыления (газопламенного и электродугового), применяется в мире более 70 лет, в Советском Союзе его начали применять в 70-х годах прошлого века.

Для интересующихся этой темой, сообщаем, что на сегодняшний день действуют ГОСты которые регламентирую данный процесс:

ГОСТ 9.304-87 "Покрытия газотермические: общие требования и методы контроля"

ГОСТ 28302-89 "Покрытия газотермические защитные из цинка и алюминия металлических конструкций. Общие требования к типовому технологическому процессу."

Оба документа можно скачать на нашем сайте:

Теперь к практике.

Процесс напыления цинка и алюминия очень часто используется при ремонтных работах и для дополнительной антикоррозионной защиты легковых и грузовых автомобилей. Его целесообразно проводить перед частичной или полной окраской. Защищать надо голый металл, но на шпаклевку цинк и алюминий также хорошо ложатся.

Такая обработка позволит забыть о коррозии на ближайшие 20-25 лет.

Технология работ предполагает следующие обязательные этапы:

1. Пескоструйная обработка поверхности до класса чистоты не ниже Sa2.5 (ГОСТ Р ИСО 8501-1-2014).

2. Газотермическое напыление металла. Работы должны быть проведены не позднее 2-3 часов после окончания пескоструйной обработки.

После напыления, поверхность сразу готова к дальнейшей обработке. Металл не требует времени на высыхание, поверхность имеет небольшую шероховатость (40-80 мкм), равномерный матовый серебрист- серый цвет.

К сожалению, обработать возможно только поверхности, к которым есть непосредственный доступ для пескоструйной обработки и для металлизации. Внутренние полости напылить невозможно.

Ввиду того, что покрытие шероховатое, оно легко собирает на себе грязь, поэтому после металлизации практически всегда поверхность красят. Любая краска превосходно ложится на поверхность после напыления. В этом напыленное цинковое покрытия выгодно отличается от горячего цинкования, где для последующей покраски требуется дополнительная обработка поверхности.

В процессе напыления можно легко контролировать температуру поверхности, не допускать ее перегревания, поскольку процесс можно остановить и возобновить в любой момент. В целом, цинковое напыление более холодное, щадящее, по сравнению с алюминиевым. По этой причине его лучше использовать для обработки тонкого металла.

В зависимости от задач, толщина покрытия может варьироваться от 40-50 микрон до нескольких миллиметров. Для антикоррозионной защиты целесообразно наносить 100-150 мкм. БОльшая толщина напыления применяется там, где необходимо нарастить слой, убрать неровности, вмятины и другие дефекты поверхности. По сути этим процессом можно заменить шпаклевку. В некоторых случаях можно даже отремонтировать сквозную коррозию, как, например на этом видео:

Покрытие после напыления имеет достаточно высокую механическую стойкость. Его можно процарапать до голого металла, но сделать это будет достаточно сложно. Более того, цинк имеет интересное свойство затягивать тонкие царапины и они не коррозируют.

Возникает много вопросов по стоимости работ. Здесь все зависит от следующих факторов:

1. Тип материала напыления.

2. Толщина покрытия.

3. Конструкция изделия. Например при напылении плоской поверхности, типа двери, расход материала гораздо меньше, чем при обработки рамы с большим количеством соединений различных профилей, усилений и т.д.

4. Объем сопутствующих работ

и т.д.

Оценочно, обработка рамы внедорожника или среднего пикапа, которая уже свободна от навесного оборудования, кабелей и шлангов, будет стоить 30-35 тысяч рублей (пескоструй + металлизация).

Оказанием услуг напыления мы занимаемся в течение четырёх лет.

Изначально и до последнего времени мы работаем с корпоративными заказчиками. Выполняем выездные работы, металлизируем цинком и алюминием металлоконструкции, детали ветрогенераторных установок, трубные детали и узлы, малые архитектурные формы.

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

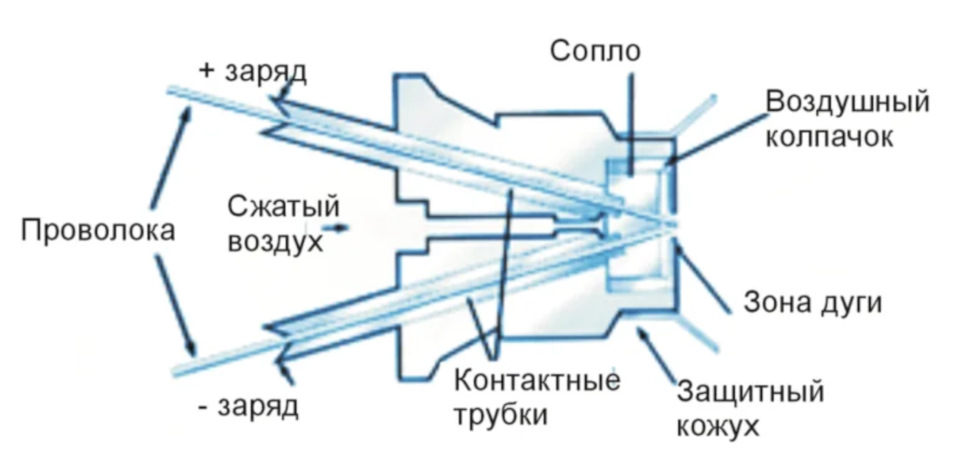

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный. Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А. При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Цинкование жёлтой пассивацией!

Медленно но верно движемся к самым приятным моментам СБОРКА! СБОРКА ВАГОНА!

Mercedes-Benz E-class 1992, 109 л. с. — расходники

Машины в продаже

Mercedes-Benz E-Class, 1993

Mercedes-Benz E-Class, 1991

Mercedes-Benz E-Class, 1995

Комментарии 20

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Ответственные болты я бы на гальванике не цинковал — себе дороже.

Почему так? ведь оригинальные болты все были именно в жёлтом цинке, тому миллион подтверждений плюс они у меня есть те самые оригинальные болты которые не трогали после завода на разных СТО стоят на моём волке

Цинкование цинкованию рознь. Горячее цинкование, когда деталь опускается в расплавленный цинк — это одно, а гальваническое, когда через цинкуемую деталь пропускается электрический ток — совсем другое.

При гальваническом цинковании происходит наводороживание металла, поверхность его становится рыхлой, малейшие трещины становятся ещё глубже, в общем — металл портится. Если это какая скобочка, планка либо прижим — там хрен сним, а вот пружины или болты — здесь нужно держать ухо востро.

У меня на работе гальваника работает постоянно — в своё время мы занимались покупкой черных метизов (болтов, гаек, шайб и т.д.) и потом цинковали. Брак был впечатляющий — 50% всех новых оцинкованных болтов размером до М8 включительно уходили в металлолом, потому как не держали совсем, скручивались чуть ли не пальцами. Себе я тоже цинковал всё что видел, пока опытные гальванисты не отказались цинковать пружины капота и не объяснили всю сущность процесса. К слову сказать — все пружинные детали, ранее мною оцинкованные (крепёж радиатора и кожуха, стопорные шайбы тяг КПП, пластины шурупов передних крыльев, что-то ещё), они все полопались, рано или поздно, но без исключения.

С тех пор я остерегаюсь цинковать ответственные детали.

Приветствую, Подскажи где делал желтое цинкование в родном городе. уже неделю не могу найти ничего.

так где делают цинкование мелкими партиями в Минске ? (в лс есл можно)

Это лучший способ защитить от ржавчины мелочевку? По моему 2-3 года и покрытия нет. Красиво и собирать приятно.

вот именно это покрытие не слазит за 2-3 года, если само покрытие после монтажа закрыть ЛКП то я думаю лет 10 не может физически с ними ничего произойти

Я недавно разбирал авто так вот там где заводские болты и не лазила рука человека там просто новые они именно в таком исполнениии, а серый цинк не стоит это факт!

На счет серого можно поспорить) Крупные металлоконструкции делают серым газоплазменным напылением. Недавно снимал задние стойки, нижний болт был когда-то желтым, 80% облезло за пару лет. Это из опыта. Сам хочу чем-нибудь защитить, но пока вопрос открыт.

Углубился немного в тему. Понял, что на фото). Согласен, при невозможности произвести горячее цинкование (40-60мкм), гальваническое цинкование(20мкм) с пассивацией(+10-15мкм) (хроматированием) лучшее что можно сделать с мелочевкой(итого около 35). Обнаружил интересный факты: самый стойкий цвет оливковый (радужный, бесцветный, черный), температура использования деталей до 60* С, после разрушается пленка. Проверить качество пассивации можно капая на деталь реактив на основе азотной кислоты и засекая время до начала реакции, чем время дольше, около 40сек, тем лучше.

Цинкование

Цинкование металла – один из самых востребованных, распространенных видов обработки. На поверхность металлического изделия наносится тонкий защитный слой, который не допускает преждевременного негативного влияния внешней среды на металл, окисления и прочих признаков разрушения.

Цинк прекрасно подходит для нанесения на различные металлы, способен улучшить свойства продукции металлообработки. Защита от образования ржавчины, увеличенная прочность, твердость, пролонгированный срок эксплуатации, термоустойчивость. Принимая во внимание сравнительно низкую стоимость цинкования, достойные протекторные свойства – данная технология является отличным решением во многих ситуациях.

ООО «СЗЦМ» — предоставляет услуги цинкования по выгодным ценам. Наши специалисты ждут Ваших заявок. Возможно изготовление день в день!

Холодное цинкование

Холодное цинкование выгодно отличается от остальных видов простой нанесения. Не требуется какого-либо громоздкого специализированного оборудования. Нанесение цинка можно осуществлять прямо на месте. В случае, когда речь идет об обработке сложно транспортируемых или не предназначенных для транспортировки вовсе объектах – это огромное преимущество.

Приемлемый температурный режим процесса варьируется в пределах от -10 до +40 градусов Цельсия. Процесс может осуществляться посредством распыления, окраски кистями или валиками, или же цельным погружением изделия в раствор. Порой напыление цинка делается простым распылением из баллончика на подготовленную деталь.

Помимо перечисленных плюсов – обобщим неназванные:

- быстрое высыхание – в зависимости от условий, при благоприятных условиях – в порядке 20 минут;

- совместимость с почти любыми лакокрасочными материалами;

- благодаря свойствам цинка — не ржавеет в местах повреждений, поврежденные участки легко восстановить;

- может использоваться под водой;

- цена цинкования холодным методом – вне конкуренции.

Белый цинк

Белый цинк или бесцветный – наиболее широко применяется в обработке метизов всех мастей. После цинкования продукция проходит пассивацию. Следует подчеркнуть, что обыкновенно это делается из декоративных соображений. Белый, яркий цвет отлично смотрится в сочетании с металлическими изделиями. Помимо этого, характерно небольшое возрастание защитных качеств.

Желтый цинк

Желтый цинк также чаще всего применяется при изготовлении крепежа различных видов. Болты, шурупы, петли и прочее-прочее…

Антикоррозийные свойства метизов существенно возрастают, если после проведения цинкования дополнительно провести хроматную пассивацию. В ходе проведения этой процедуры метизы и приобретают желтый, радужный цвет, отсюда и название. Коррозийная стойкость возрастает в два с половиной, порой в три раза по сравнению с изделиями прошедшими бесцветную пассивацию. С точки зрения внешнего вида характерный желтовато-радужный отлив – привлекает глаз, оставляет достойное впечатление.

Гальваническое цинкование

Гальваническое цинкование делается электролитическим методом. Естественно продукция должна пройти соответствующие процедуру перед обработкой. Осмотр, очистку, обезжиривание, промывки, травление при необходимости, само цинкование и сушку. На выходе получаются качественные продукты с презентабельным внешним видом, защищенные от негативного влияния окружающей среды должным образом.

Важным нюансом, при наличии в изделии отверстий, является требование — они могут быть только сквозные.

Покрытие цинком

Покрытие цинком используется повсеместно. Крепежные приспособления, столбы, заборы, шестерни, металлоконструкции всех мастей, перечислять можно до бесконечности. И это вовсе не случайность. Столь широкая распространенность заслужено получена благодаря качествам, которые придает цинк обрабатываемым изделиям.

Цинкование стали

Цинкование стали один из наиболее часто встречаемых видов обработки. Сталь – рабочая лошадка в почти любой сфере. Недостатки металла с лихвой компенсируются за счет нанесения покрытия, сохраняя все достоинства. В итоге получаем прочный, легкодоступный материал со сравнительно низкой стоимостью и приличным сроком эксплуатации.

Цинкование ГОСТ

Мы проводим работы в строгом соответствии всем государственным стандартам. Более подробно ознакомиться с деталями заказа работ по ГОСТу вы можете здесь.

Цена цинкования

Цена цинкования зависит от множества индивидуальных факторов. В зависимости от разновидности нанесения, объема заказа, геометрической формы изделий и прочего. Высококвалифицированные специалисты Северо-Западного Центра Металлообработки грамотно проконсультируют Вас по всем возникшим вопросам. Пожалуйста, оставляйте заявки через форму ниже, по электронной почте или контактному телефону. Мы ответим в ближайшее время!

Роликоопора конвейера

Читайте также: