Желтые пятна на металле

Обновлено: 12.05.2024

Коррозия – разрушение металлов и сплавов под воздействием окружающей среды.

Металл разрушается полностью или частично. Следы коррозии остаются на поверхности в виде оксидных пленок, окалин или ржавчины.

В зависимости от сцепления с поверхностью порча металла проявляется по-разному. На железе образуется рыхлый слой ржавчины, коррозия проникает глубоко в металл и образовывает сквозные дыры в изделии. На алюминиевых поверхностях образуется ржавая пленка, которая защищает металл от дальнейшего разрушения.

Коррозия – это больше, чем просто образование ржавчины. Имеется даже классификация порчи. Рассмотрим самые распространенные виды коррозии метала:

1. Сплошная. Следы порчи проявляются на всей поверхности.

Например, коррозия стальных труб на воздухе, потускнение серебра и помутнение никеля.

2. Избирательная. Разрушается определенная часть сплава. Образуется пористый скелет, который сохраняет форму изделия, но прочность металла снижается.

Например, латунная труба с избирательной коррозией выдерживает внутренне давление воды, но разрушается при гидравлическом ударе или во время ремонтных работ.

3. Местная локальная коррозия пятнами и язвами. Коррозия пятнами не сильно углубляется внутрь, а локализуется очагами на поверхности. Язвенные поражения глубоко проникают в металлические изделия. Такому разрушению подвержена латунь и хромоникелевые стали в морской воде, сталь в грунте, медь в стоячей воде.

4. Щелевая. Наиболее восприимчива к этому виду нержавеющая сталь и алюминий. Коррозия проявляется под болтами и креплениями, которые погружены в жидкость. Например, в негерметичных соединениях труб.

5. Послойная или расслаивающаяся коррозия. Металл вспучивается и расслаивается, так как очаги порчи находятся в полостях металла.

6. Межкристаллитная. Внешний вид изделия не меняется, коррозия проникает вглубь, металл быстро теряет прочность и разрушается.

7. Газовая. Протекает в газовой среде с содержанием влаги не более 0,1% или при температуре свыше 2000С. Например, при гидрировании угля, нефти, синтезе аммиака и метанола.

8. Атмосферная коррозия металлов в воздухе или влажном газе, когда поверхность покрыта тонким слоем влаги. Например, транспорт, рельсы, мосты, провода, крыши зданий.

9. Подземная. Коррозия в почвах и грунтах – магистральные трубопроводы, кабели, водопровод, канализация.

10. Биокоррозия. Вид коррозии металла под воздействием продуктов жизни микроорганизмов. Бывает бактериальная и грибная.

11. Контактная. Возникает при взаимодействии разных металлов. Например, алюминиевый болт в стальной пластине.

12. Коррозия металла в морской воде. Часто сочетается с биокоррозией.

13. Радиационная. Коррозия металла в системе с четыреххлористым углеродом, в котором образуется фосген и соляная кислота.

14. Коррозия внешним и блуждающим током. Ей подвержены газо- и нефтепроводы под трамвайными линиями или сетями железных дорог.

15. Коррозия под напряжением, вибрацией, ударами. Растрескивание под напряжением. Опасный вид порчи металлических конструкций с нагрузками – оси, рессоры, автоклавы, паровые котлы, соединения болтов и заклепок, лопасти гребных винтов, роторы насосов и т.д.

16. Нитевидная коррозия. Форма щелевой коррозии под защитными покрытиями. Образуется на стали, сплавах магния и алюминия с серебряным, золотым, фосфатным или лакокрасочным покрытием.

Несмотря на прочность металл легко подвергается коррозии. Если его не защитить от разрушения, это может привести к большим финансовым затратам. Ведь легче предупредить и отсрочить коррозию, чем раз от раза заменять конструкции и оборудование.

СУЩЕСТВУЕТ 4 ОСНОВНЫХ СПОСОБА ЗАЩИТЫ МЕТАЛЛА ОТ КОРРОЗИИ

Способы защиты металлов от коррозии подразделяют на легирование, защитные покрытия, изменение окружающей среды и механическую защиту.

1. Легирование.

Этот процесс сводится к тому, что в металлический состав при литье добавляют хром, никель, молибден и прочие легирующие добавки. Благодаря им на металлической поверхности появляется пленка из оксидов. Она и защищает поверхность от различных видов коррозии металла.

2. Защитные покрытия.

На поверхность металлических деталей, конструкций и оборудования наносят различные эмали, краски, слои чистого металла (такие как, например, цинк, алюминий, кадмий, хром, никель), покрывают смолами, пластмассами, а также пленкой из полимерных материалов и резиной.

Задача всех этих нанесенных покрытий – перекрыть доступ кислорода, тем самым защитить металл от ржавчины и коррозионного разрушения различной природы.

Этот способ считается самым малозатратным с финансовой точки зрения, но у него есть и обратная сторона медали – метод защиты покрытиями недолговечен – с течением времени все защитные покрытия разрушаются и перестают выполнять свою функцию.

К защитным покрытиям относят также различные химические составы. Например, такие как соли щавелевой кислоты или фосфатные соли цинка и марганца. Но у них есть существенные минусы:

- Для работы с химическими покрытиями нужно специальное оборудование.

3. Изменение окружающей среды.

Как правило, этот способ защиты металла от коррозионного разрушения используют в лабораториях. Сюда относится вакуумирование и деятельность в атмосфере инертных газов: ксенон, неон, аргон. В процессе работы обязательно нужно использовать защитный костюм и находиться внутри специальной камеры.

4. Механическая защита от коррозии.

Самый распространенный и эффективный в промышленности способ. Это обработка металла дробеметным аппаратом. Как правило, этот метод используют совместно с методом нанесением защитных покрытий. Сначала детали или литье обрабатывают дробью, очищая их от окалин, следов ржавчины, загрязнений и предыдущих слоев лакокрасочных покрытий (если они имеются), а затем наносят защитные эмали, краски, лаки и прочие покрытия, в зависимости от производственных задач.

После обработки дробеметом усталостная прочность изделий повышается, а слои покрытий в 2 – 3 раза лучше сцепляются с металлической поверхностью, что, в свою очередь, продлевает их срок службы.

В промышленном секторе используются все вышеперечисленные способы защиты металлов. Каждое предприятие выбирает свой — в зависимости от технологии. Часто комбинируют несколько способов защиты металла от коррозии.

Например, компания ООО ЛипецкТехнолит использует механический способ совместно с легированием металла в собственном цехе литья при производстве дробеметного оборудования, аппаратов дробеметных и запчастей к ним.

Эффективность комбинированного укрепления металла подтверждается положительными отзывами о продукции компании от клиентов из России и ближнего зарубежья.

Технология производства металлопроката | Опыт. Исследования. Результаты.

Дефект «Коррозия пятнами» на холоднокатаной полосе после термообработки стали (отжига металла)

![Коррозия пятнами]()

Внешний вид и характеристика дефекта «коррозия пятнами»

Дефект поверхности холоднокатаного металла, представляющий собой рыжевато-коричневые пятна с рыхлой структурой окислов железа. Дефект имеет различные оттенки:

- слабо выраженный (желтый налет) дефект в виде серых точек, диаметром до 1 мм. При протирании ветошью дефект удаляется c поверхности холоднокатаной отожженной полосы

- менее выраженный в виде точек коричневого цвета диаметром 1-2 мм. При протирании ветошью дефект частично удаляется с поверхности холоднокатаной отожженной полосы

- ярко выраженный в виде точек темного коричневого цвета диаметром 1-2 ммна фоне желтого налета. При протирании ветошью дефект не удаляется с поверхности холоднокатаной отожженной полосы

Рентгеноструктурный анализ показывает наличие в точках дефекта окислов железа (Fe2 O3 и Fe3O4) от остатков влаги, что однозначно характеризует его как коррозию. В местах, где имеется желтый или желто-коричнвый налет, обнаружены остатки углерода от масла, что классифицирует его как пригар эмульсии.

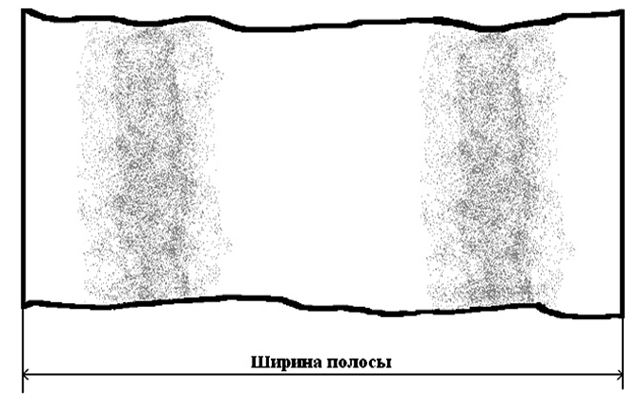

Данный дефект в основном проявляется на холоднокатаной термообработанной полосе (после отжига стали). Отмечается в большей степени на околошовных участках (зона наиболее нестабильного процесса прокатки стали) в виде продольных полос (см.рисунок ниже).

Топография расположения дефекта на полосе:

Технологические и физические факторы, влияющие на образование дефекта «коррозия пятнами»

- технологические режимы подачи смазочно-охлаждающей жидкости (эмульсии) в прокатные клети стана холодной прокатки металла (давление, расход и температура эмульсии)

- технологические режимы прокатки металла (давление металла на валки, обжатия, скорость прокатки)

- физические характеристики холоднокатаной полосы смотанной в рулон (температура после прокатки, наличие эмульсии на полосе при прокатке)

- технологические параметры воздуха и работа системы сдува остаточной эмульсии (влажный воздух, низкое давление воздуха в системе, засорённость воздушных форсунок (сопел) и трубопроводов и др.)

- неудовлетворительное состояние отбойников последней клети стана

- процесс термообработки стали в защитном газе (отжиг стали), содержащем повышенное количество окиси углерода (более 1-1,5 %) и метана

Физика процесса защиты холоднокатаной полосы от воздействия дефекта «коррозия пятнами»

Формирование защитной среды на границе «металл – воздух» происходит следующим образом. При прокатке металла в первых наиболее загруженных клетях стана холодной прокатки на полосе образуется максимальное количество отложений в виде прокатного масла и механических примесей (продукты истирания прокатываемой полосы и валков образующихся в процессе прокатки). В последней, мало загруженной прокатной клети стана холодной прокатки данные отложения удаляются малоконцентрированной эмульсией (0,5-0,7 %).

Эффективность очистки холоднокатаной полосы, зависит от расхода и давления, подаваемой на стан эмульсии. При этом слабоконцентрированная эмульсия, подаваемая в последнюю клеть стана, формирует масляную микропленку, которая вытесняет влагу на границе с металлом. Равномерность этой масляной пленки, безусловно, зависит от температуры эмульсии, её физико-химических параметров и распределения подачи эмульсии на полосу. Далее, находящиеся на поверхности полосы остатки влаги должны удаляться системой сдува, располагающейся за последней клетью стана холодной прокатки. Качество этого процесса зависит от давления, влажности и температуры воздуха в системе сдува. Наиболее эффективным является использование в системе сдува сухого воздуха с точкой росы не менее -30 ºС. При отсутствии возможности использования сухого воздуха, оптимальным вариантом является повышение температуры воздуха в системе сдува до температуры, близкой к температуре холоднокатаной полосы, сматываемой в рулон после прокатки металла (80-100 ºС).

В процессе термообработки стали (колпаковый отжиг стали) холоднокатаного проката с равномерной масляной пленкой и малым содержанием механических примесей первоначально происходит испарение (при t=100 о С) не удаленных остатков влаги. Затем при t=200-300 о С начинается возгонка масляной составляющей с поверхности холоднокатаной полосы.

Таким образом, поддержание таких технологических и физических параметров как:

- температураэмульсии, подаваемая непосредственно в прокатные клети стана должна быть не менее 48 о С

- чистота форсунок (сопел) коллекторов и трубопроводов подвода сжатого воздуха системы сдува остаточной эмульсии

- своевременная замена или ревизия системы отбойников последней прокатной клети стана холодной прокатки металла

- обеспечение теплового баланса стана, обеспечивающего температуру холоднокатаной полосы, смотанной в рулон, после прокатки металла на уровне >100 о С

- давление подаваемой эмульсии непосредственно в прокатные клети стана должно быть не менее 2.0 bar

- подача сухого воздуха в систему сдува остаточной эмульсии с обеспечением точки росы не менее -30 ºС. В случае отсутствия возможности использования сухого воздуха, оптимальным вариантом является повышение температуры воздуха в системе сдува до температуры не менее 80 ºС (оптимально 100 0 С)

- давление воздуха в системе сдува поддерживать на уровне не менее 4.0 bar

Соблюдение вышеприведенных мероприятий позволит минимизировать образование дефекта «коррозия пятнами» на холоднокатаной полосе.

Какие проблемы возникают при окрашивании металлических поверхностей?

Для успешной длительной эксплуатации металлических предметов их необходимо окрашивать. Краска, нанесенная на металлическую поверхность:

- защищает ее от ржавчины и других видов коррозии;

- защищает от разрушающего влияния повышенной влажности;

- улучшает внешний вид такой поверхности.

Основные проблемы

Окрашивание металла требует квалифицированной работы и использования качественных красок. Чаще всего в процессе эксплуатации окрашенной металлической поверхности возникают следующие дефекты:

- проникновение мусора и пыли;

- сморщивание красочного слоя;

- пузырьки;

- следы от кисти или валика;

- отслаивание краски;

- разводы на окрашенной поверхности;

- пожелтение краски;

- появление плесени.

Появление пыли и мусорных частиц

Мусор и пыль на окрашенной поверхности появляются не только от пренебрежения чистотой во время работы, но и в процессе длительной сушки некоторых типов краски. Если в помещении грязно или оно остается открытым, пыль может испортить сохнущую поверхность.

Совет. Необходимо работать с красками только в чистых помещениях с исключением дополнительной вентиляции воздуха.

Сморщивание свеженанесенного красочного слоя

Морщины или мелкие волны могут появляться в очень толстом слое краски, или при нанесении новой краски на старую краску плохого качества.

Совет. Любую металлическую поверхность нужно сначала зачищать наждаком, а потом прогрунтовать зачищенную поверхность и только после этого наносить красочный слой. Даже в этом случае, если наносится несколько слоев краски, краску может морщить, если первый слой недостаточно высох.

Возникновение пузырьков

Появление следов от кисти или валика

Если кисть была влажной или краска слишком густой на красочном слое могут появиться разводы и следы от кисти. Этот дефект свидетельствует о некачественной работе. Нужны для работы, только отлично высушенные старые кисти или хорошие новые кисти.

Совет. Не рекомендуется делать толстый слой краски. Лучше сделать пару тонких слоев. Красить металлическую поверхность остатками старой краски нельзя. Нужна свежая качественная краска для этой цели.

Начало отслаивания краски

Совет. Лучше всего удалять такой участок окрашенной поверхности проволочной щеткой, а потом загладить его шлифовкой.

Появление пятен и разводов на окрашенной поверхности

Пятна и разводы возникают вследствие неравномерного сцепления краски с металлической поверхностью. Это бывает при влажном валике или плохого качества краске. Возможна недостаточная сушка поверхности перед покраской. Если поверхность предварительно не грунтовалась, разводы и пятна на ней неизбежны.

Возникновение желтых пятен

Если покрашена металлическая поверхность, которая в процессе ее эксплуатации сильно нагревается, например, радиаторы, светлая краска может пожелтеть.

Совет. Для окраски в этом случае нужна только краска высокого качества. Алкидные краски использовать не стоит.

Возникновение пятен плесени

Такой дефект возможен во влажных помещениях без дополнительной вентиляции. Для окраски в таких случаях нужно использовать только масляные составы. В процессе эксплуатации, окрашенные стены необходимо мыть с использованием антисептиков.

ПОКРАСКА МЕТАЛЛА подготовка и выбор для покраски. КАК? (1 видео)

Ржавчина

Ржавчина образуется на поверхности любого металла. Появляется она быстро, а избавиться от нее сложно.

Коррозия не просто портит внешний вид изделия, но разрушает его. Чтобы не допустить гнили металла, с ней нужно бороться.

О том, как убрать ржавчину с металла в домашних условиях, читайте в статье.

Почему образуется коррозия, чем она опасна?

Ржавчина – это результат окисления металла. Химическая реакция запускается при контакте железа с водой. Для появления коррозии достаточно той влаги, которая присутствует в воздухе. Чем ее больше, тем интенсивнее этот процесс.

Способствуют ее распространению следующие факторы:

- Сколы на лакокрасочном покрытии. Большинство металлических изделий обрабатывают краской, которая защищает их от ржавчины. Если какой-то участок оказывается открытым, на нем быстро формируется коррозия.

- Царапины и микротрещины на металле. Чем они глубже, тем сильнее он будет поврежден.

- Отсутствие антикоррозийной обработки. Если не защитить изделие, то со временем оно заржавеет.

Различают 4 типа коррозии:

- желтую (появляется во влажной среде с дефицитом кислорода),

- коричневую (встречается редко, растет без воды),

- черная (распространяется без воды и кислорода, растет медленно),

- красную (самая распространенная, возникает из-за влияния на металл кислорода и воды).

Главная опасность ржавчины – это то, что она разрушает металл. Постепенно изделие приходит в негодность, прогнивает, покрывается дырами.

Если коррозия повреждает детали механизмов, они быстрее изнашиваются, хуже функционируют. А еще ржавчина портит вид любого изделия.

Как избавиться?

Для борьбы с ржавчиной есть множество методов. Избавиться от нее можно с помощью:

- народных и магазинных средств,

- методом электролиза и механической чистки,

- с помощью лазера.

Народные способы борьбы

Народные средства для борьбы с коррозией отличаются высокой эффективностью и дешевизной. Самые популярные рецепты, как удалить ржавчину:

- Ортофосфорная кислота. Ее наносят на поверхность изделия в виде раствора, выдерживают около часа, после чего смывают водой.

- Удаляем Кока-колой. Этот газированный напиток является источником ортофосфорной кислоты, поэтому его можно использовать для борьбы с окислами на металле.

После нанесения любого состава поверхность нужно тщательно ополоснуть, чтобы удалить с нее остатки средства. Кислоты, при длительном нахождении на изделии, могут испортить неповрежденный металл.

Еще больше народных способов удаления ржавчины — здесь.

Механическая очистка

Избавиться от ржавчины можно методом механической чистки. Чтобы оттереть ржавчину, используют следующие инструменты:

- Проволочные щетки. Оттирают коррозию вручную. Это метод подходит для тех поверхностей, которые покрыты толстым слоем ржавчины. Аналогичным образом прорабатывают сварные швы.

Механическая чистка всегда сопряжена с появлением большого количества металлической пыли. Поэтому при проведении работ нужно защитить глаза и органы дыхания.

Удаление электролизом

С помощью электролиза можно не просто избавиться от коррозии, но и восстановить окислившийся оксид железа, преобразовав его в металлическую пленку.

Этот метод имеет ряд преимуществ, среди которых:

- безопасность для здоровья человека;

- отсутствие токсичных паров;

- электролиз не разрушает неповрежденный металл, воздействуя исключительно на ржавчину.

Как выводить ржавчину при помощи электролиза? Порядок действий:

- Приготовить раствор на основе 3 л воды и 1 чайной ложки соды, залить его в пластмассовый таз.

- Погрузить в жидкость деталь, которая нуждается в чистке.

- Подключить питание, соединив электрод с положительным проводником (плюсом на аккумуляторе). В качестве электрода может выступать стальная или нержавеющая пластина.

- Очищаемый предмет соединить с «минусом» аккумулятора.

- Включить питание. Если все было сделано правильно, запустится реакция, на детали появятся пузырьки.

Для полноценного удаления ржавчины чаще всего требуется около 6 часов. Спустя указанное время аккумулятор отключают, деталь извлекают из раствора, ополаскивают под проточной водой и сушат на солнце.

Полная инструкция по удалению ржавчины электролизом — здесь.

Как убрать термической обработкой железа?

Поврежденные коррозией слои металла можно выжечь с помощью ацетиленовой горелки. Для этого пламя направляют на пораженный участок и выдерживают до тех пор, пока ржавчина не расплавится и не испарится. Этот метод прост в применении, но имеет определенные недостатки.

Во-первых, его можно использовать для обработки только неокрашенных металлов. Во-вторых, качественную чистку осуществить не удастся. После завершения термической обработки потребуется механическое удаление ржавчины, либо нанесение специализированных составов.

Как можно быстро устранить лазером?

Ржавчину можно убрать с помощью лазера. Это один из наиболее действенных и безопасных способов борьбы с коррозией.

Однако он не лишен недостатков, главным из которых является необходимость покупки дорогостоящей лазерной установки. Минимальная стоимость портативного лазера – 120 000 рублей.

Суть метода: металл сканируют с помощью специального прибора, после чего направляют на него лазерный луч и планомерно прорабатывают поврежденный участок. Под действием высоких температур коррозия просто испаряется.

Какая-либо дополнительная обработка не требуется. Лазер удаляет только поврежденный металл, не затрагивая цельные участки. Подробнее о лазерной очистке металла от ржавчины читайте здесь, о лазерных очистителях — тут.

Как очистить специальными составами?

Чем еще можно снять ржавчину и отмыть металл? Для борьбы с ржавчиной в продаже можно встретить специализированные составы. К ним относятся:

- Преобразователи и нейтрализаторы. Они представляют собой химические растворы, которые наносят на железо или железный сплав для предотвращения дальнейшего распространения коррозии. Вступая с поврежденным металлом в реакцию, преобразователь трансформирует ее в защитную пленку.

Ее главным недостатком является то, что под ней ржавчина может прогрессировать. Поэтому предпочтение лучше отдавать специальным составам. Их можно наносить на тонкий слой ржавчины.

Такие краски не только препятствуют ее дальнейшему распространению, защищают металл от коррозии, но и преобразуют окислы. Это возможно благодаря уникальной формуле, состоящей из нескольких компонентов.

Чем лучше почистить разные поверхности?

Как бороться с коррозией не на металлических поверхностях? В зависимости от типа поверхности, на которой образовалась ржавчина, будут отличаться способы ее выведения:

- Кафель. Для его очистки лучше воспользоваться подручными средствами, например, уксусной или лимонной кислотой. Состав наносят на материю, которой обрабатывают проблемный участок.

- Монеты. Обычную монету можно погрузить в Колу, налив ее в стакан. Через 12 часов от коррозии не останется следа. Если монета раритетная, то предпочтение отдают лазерной чистке или электролизу.

- Линолеум. Вывести ржавчину с линолеума можно с помощью уксусной кислоты. Раствор нельзя делать слишком концентрированным, чтобы не испортить напольное покрытие. Максимальное время обработки – 15 минут.

- Пластик. Избавиться от ржавчины на пластике можно с помощью уксусной кислоты 9%. Если пятно въелось глубоко, то рецепт усиливают содой.

- Подкова. Подкову можно замочить в растворе ортофосфорной кислоты на несколько часов.

- Инструменты. Для обработки инструментов подходит метод термической обработки. Прокаленное железо необходимо зачистить с помощью металлической щетки.

- Коньки. Заржавевшие лезвия лучше очистить механическим способом. Таким образом удастся не только вывести коррозию, но и подточить коньки.

- Одежда. Ржавые пятна с вещей удаляют подручными средствами. Предпочтение отдают лимонной кислоте. После выведения пятна, одежду стирают. Об очистке белой одежды читайте тут.

- Ванна. Вывести ржавчину в ванной можно с помощью бытовой химии, содержащей ортофосфорную кислоту. Примером такого средства является Cillit. Еще один вариант – воспользоваться Кока-колой.

- Хром. Хромированные поверхности нельзя тереть. Для избавления от коррозии используют уксус, лимонную кислоту, либо преобразователи ржавчины, например, WD-40.

- Сковорода. Чугунную сковороду можно очистить от ржавчины механическим способом, используя металлическую щетку.

- Труба. Если коррозия появилась на поверхности изделия, то прибегают к механической чистке. Когда она находится внутри трубы, используют жидкие кислотосодержащие составы, либо преобразователи.

- Нож. Оптимальным решением в этом случае станет наждачная бумага.

- Чугун. Этот металл можно почистить пищевой содой, солью, уксусной кислотой или наждачной бумагой. Он не боится контакта с кислотами и жесткими абразивами.

- Автомобиль. Избавиться от коррозии можно методом электролиза, либо воспользоваться специализированными составами, например, краской или грунтовкой.

Как открутить ржавый болт?

Чтобы открутить ржавый болт, его нужно обработать специальным составом. Чаще всего используют WD-40.

Еще один вариант – прокалить болт с помощью горелки или паяльника. Затем по нему нужно аккуратно постучать. Можно попытаться удалить ржавчину с помощью кислот: уксусной или ортофосфорной. Подробнее читайте здесь.

Чем обработать микроволновку?

Чтобы покрасить микроволновку от ржавчины, для начала ее нужно очистить. Для этого используют кислоты или преобразователи.

Поверх обработанной зоны наносят огнезащитную краску по металлу. Использовать ее можно только для корпуса прибора.

Если микроволновка заржавела изнутри, поврежденные участки покрывают акриловой грунтовкой. Подходят те составы, которые используют для окрашивания автомобиля. При этом нужно выбирать краску, устойчивую к высоким температурам. Подробнее расскажет эта статья.

Профилактика

Способы профилактики ржавчины:

- Чтобы на металле не появилась ржавчина, он должен находиться сухом месте. Инструменты можно обернуть бумагой.

- Если деталь будет долго лежать без действия, ее нужно обработать защитным составом, например, преобразователем.

- Лучшая защита металла от ржавчины – это его окрашивание.

- Хорошо предотвращает появление коррозии грунтовочная эмаль.

Полезная информация

Советы по удалению ржавчины:

- Если для обработки используются кислоты, либо составы на их основе, изделие нужно промыть содовым раствором, а затем чистой водой.

- Применяя профессиональные антикоррозийные составы необходимо ознакомиться с инструкцией. Она будет отличаться в зависимости от выбранного средства.

- Механическая чистка требует тщательного контроля силы нажатия.

- Преобразователи можно использовать как для избавления от уже имеющейся коррозии, так и для ее профилактики.

- Независимо от выбранного способа борьбы с коррозией, необходимо соблюдать меры безопасности. Руки защищают перчатками, глаза специальными очками, а органы дыхания – респиратором.

Заключение

Есть много способов убрать ржавчину с поверхности металлического и неметаллического изделия. Независимо от того, какой метод был выбран, главное – это соблюдение временного интервала и строгое следование инструкции.

Цвета побежалости металлов

Цвета побежалости – спектр цветов, образующихся на поверхности железных сплавов в результате появления окисной пленки. Они образуются при нагревании поверхностей из металла до определенных температур без участия воды. Цвета побежалости являются дефектом сварного соединения.

Происхождение

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей. Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе. Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей. Во время нагревания происходит процесс образования оксидной пленки. Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода. На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске. Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей. Цвет металлических деталей меняется в зависимости от температуры и плотности оксидной пленки. Чем толще оксидная пленка, тем светлее окраска. Синий или фиолетовый цвет получается, когда из спектра отражаются наиболее длинные волны. Если пленка из оксидов отражает волны с малой длиной волны, то металлическая поверхность становится желтой. Светлые цвета соответствуют высокой температуре нагрева, светлые – более низкой. По этой причине многие мастер часто определяют при помощи цветов побежалости степень закалки изделий, стальной стружки и режущих инструментов, применяемых во время проведения токарных работ.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

В современной промышленности контроль температуры производится при помощи специальных приборов – пирометров. Они оснащены специальными датчиками, определяются степень нагрева заготовки при помощи лазера.

Цвета побежалости используются при изготовлении рабочих инструментов, лазерной маркировке и внешней обработке изделий из железа, меди, алюминия и латуни. Если требуется изготовить инструментарии с высокой плотностью (бритвенные лезвия, предметы для проведения хирургических операций, режущие кромки резцов и грабштихели), то побежалость должна быть яркого цвета: красного, оранжевого или желтого. До пурпурных и зеленых тонов нагревают инструменты, применяющихся в деревообрабатывающем секторе. Для достижения упругости при изготовлении пил, ножей, вил и пружин необходимо нагреть заготовки до появления синих или черных цветов.

В процессе нагревания металлическая заготовка становится гибкой, что позволяет мастеру придать ей необходимую форму. После данного процесса изделие закаляется при определенных температурах. Согласно рекомендациям специалистов, оптимальной температурой для закалки металлов является 700–800 °C. В этом случае изделие окрашивается в разные оттенки красного или розового цветов. При превышении этих значений на 300 °C заготовка становится оранжевой или желтой. При больших температурах происходит перекал, что негативно сказывается на прочности изделия.

Закалка улучшает следующие параметры металлической поверхности:

- Твердость: этот показатель является номинальным. Он прописан в шкале Роквелла и измеряется в HRC. Твердость определяет степень сопротивляемости металла к механическим повреждениям. На мягких изделиях при длительном соприкосновении с иными поверхностями остаются следы, что ухудшает их режущие свойства. Твердость ножей европейского образца составляет 60 HRC, азиатских – 70 HRC.

- Упругость: данный параметр определяет степень деформации металла при изгибах и ударах. Если сталь закалена, при изгибе на 10–30° она вернется в исходное положение. При перегреве снижается упругость поверхности, что приводит к поломке инструментов.

- Износостойкость: данный критерий показывает общую стойкость металла (сопротивление абразивному износу, стойкость к большим нагрузкам). При правильной закалке изделие сможет стабильно функционировать в течение более длительного срока.

После закалки заготовка приобретает высокую твердость. Для восстановления ее прочности необходимо провести процедуру отпуска, представляющую собой повторную термообработку детали. Металлическое изделие нагревается до более низких температур и охлаждается. Между закалкой и охлаждением также осуществляется полное остывание металлической поверхности при помощи его погружения в раствор соли или в масло. При выборе отпуска необходимо учитывать следующие особенности:

- Для изделий, подвергающимся деформациям или ударным нагрузкам, нужно использовать высокотемпературный отпуск: до 700 °C.

- Для легких клинков используется среднетемпературный отпуск: до 500 °C.

- Для обеспечения оптимальной твердости применяется низкотемпературный отпуск: до 250 °C. Но в этом случае изделие не сможет выдерживать высокие ударные нагрузки и будет легко деформироваться.

Температура цветов побежалости и каления

Во время отпуска возникают цвета каления. По ним можно определить, до какой температуры нагрелась заготовка. В отличие от побежалости, цвета каления меняются в процессе охлаждения металлической поверхности. Переход между цветами осуществляется в строгой последовательности, но с быстрой скоростью, поэтому мастер должен тщательно контролировать процесс термообработки.

Шкала цветов побежалости стали

Окрас углеродистых деталей при соответствующих температурах указан в следующей шкале цветов побежалости стали:

| Окрас | Пределы температур, °С |

| Лимонный | 220 – 229 |

| Желтый (цвет соломы) | 230 – 245 |

| Золотой | 246 – 255 |

| Земляной или коричневый | 256 – 264 |

| Алый или красно-оранжевый | 265 — 274 |

| Пурпурный | 275 – 279 |

| Аметистовый | 280 – 289 |

| Небесный | 290 – 294 |

| Твиттера | 295 – 299 |

| Индиго Крайола | 300 – 309 |

| Светло-голубой | 310 – 329 |

| Аквамариновый | 320 — 339 |

На заготовках из нержавеющей стали12Х18Н10Т, содержащей 18% хрома, 10% никеля и 1% титана (значения определены в ГОСТ 5632-2014), цвета побежалости образуются при иных температурах. Это обусловлено тем, что данный материал коррозийно-стойкий и жаропрочный. Поэтому при закалке и охлаждении мельчайшие частицы металлов и кислорода взаимодействуют медленнее, что препятствует образования оксидной пленки во время закалки и каления.

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

В следующей таблице цветов побежалости представлены особенности изменения цвета изделий из нержавеющей стали:

| Окрас | Пределы температур,°С |

| Светло-соломенный | 300 – 399 |

| Золотистый | 400 – 499 |

| Земляной или коричневый | 500 – 599 |

| Красный или пурпурный | 600 – 699 |

| Синий или черный | 700 – 779 |

На поверхностях заготовок из нержавеющей стали могут появиться радужные полосы. Они могут появиться при нагревании изделия до температуры кипения (100 °С). Появление радужных следов обусловлено изменениями в кристаллической решетке металла. Радужный окрас на поверхности обрабатываемой заготовки не свидетельствуют о перегреве нержавеющей стали.

Читайте также: