Жидкотекучесть металлов и сплавов в расплавленном состоянии оценивают

Обновлено: 21.05.2024

Жидкотекучесть – это способность жидкого металла (расплава) течь и заполнять полость формы. Жидкотекучесть сплавов в общем случае определяется, во-первых, физико-химическими и теплофизическими свойствами сплавов (вязкость, поверхностное натяжение, плотность, теплоемкость, теплопроводность, теплота и интервал затвердевания; во-вторых, теплофизическими и гидродинамическими свойствами литейной формы (теплоаккумулирующая способность, смачиваемость сплавом стенок формы, характер течения металла в литниковой системе, газоупрочняемость формы и т. д.) и, в-третьих, условиями заливки формы (гидростатический напор, температура и скорость заливки металла). Так как жидкотекучесть (к) определяется на стандартных технологических пробах, то в этом случае факторы, характеризующие свойства литейной формы и условия ее заливки становятся фиксированными. Поэтому в данном случае только состав сплавов будет определять их жидкотекучесть.

Жидкотекучесть (К) определяется длиной пути, который проходит жидкий металл в стандартной технологической пробе. Измеряется в мм.

Различают жидкотекучесть истинную, определяемую при постоянном перегреве сплавов над температурой нулевой жидкотекучести, условно-ис-

тинную, определяемую при одинаковом перегреве над температурой солидуса и практическую, определяемую при постоянной температуре заливки.

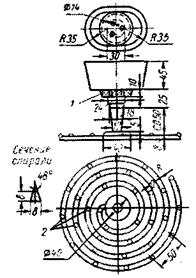

Рис. 4.24.Спиральная проба на жидкотекучесть

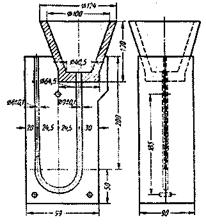

Рис. 4.25.Комплексная проба на жидкотекучесть

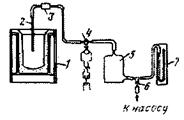

Рис. 4.26.Проба на вакуумное всасывание

Запалняемость литейной формы – это свойство жидкого металла заполнять форму и давать после затвердевания отливки четкий отпечаток рельефа поверхности формы. Заполняемость оценивается той частью спирального канала пробы на жидкотекучесть, которая имеет четкое заполнение полости формы.

Для возможности объективного сравнительного анализа показателей жидкотекучести различных сплавов, а также для количественной их оценки все получаемые абсолютные значения показателей жидкотеучести сравниваются с эталоном, за который принято значение жидкотекучести стали марки 35Л. В результате определяется Кж – показатель жидкотекучести : Кж = XJL„, где А,х – жидкотекучесть изучаемого сплава, Я.эт – жидкотекучесть эталонной стали 35Л.

В настоящем справочнике приведены значения жидкотекучести для всех сталей и сплавов, определенные на установке вакуумного всасывания. Соответственно с использованием этих данных были определены показатели жидкотекучести для них.

Усадкой называется уменьшение линейных размеров и объема отливки, происходящее в жидком металле при его затвердевании и в твердом состоянии, то есть, в период между заполнением формы расплавом (жидким металлом) и охлаждением полностью затвердевшей отливки до температуры окружающей среды.

Основу процесса усадки составляет термическое сжатие, на которое дополнительно накладывается изменение размеров отливки в результате фазовых и структурных превращений, а также влияние изменения растворимости газов.

Для оценки технологичности сплавов и разработки технологии получения отливок используются линейная (свободная) усадка (ел) и литейная (действительная – заторможенная) усадка (елит). Линейная усадка характеризуется свойствами самого сплава и определяется разницей между первоначальными (до заливки металла) линейными размерами полости формы и размерами отливки после ее полного охлаждения. Литейная усадка характеризуется изменением размеров отливки по сравнению с размерами модели. На литейную усадку оказывают влияние все факторы, определяющие торможение свободной усадки. К ним относятся выступающие части формы, стержни, элементы литниково-питающей системы. Литейная усадка может быть неодинакова для различных частей одной и той же отливки.

Линейная усадка сплавов определяется с помощью специальных лабораторных установок.

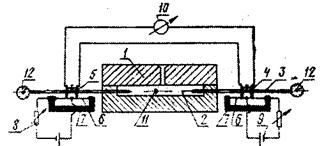

Схема такой установки, разработанной в ЛПИ им. М.И. Калинина (теперь СПГТУ), приведена на рис. 4.27.

Рис. 4.27. Схема установки для определения

линейной усадки: *

1 – форма; 2 – образец; 3 – кварцевая трубка;

4,5 – ползуны; 6 – сопротивление из мангаминовой

проволоки; 7 – мост сопротивления; 8 – дополнительное

переменное сопротивление; 9 – аккумулятор;

10 – самопишущий потенциометр ЭПП-09;

11 – спай термопары; 12 – индикаторы

В настоящем справочнике приведены значения линейной усадки, полученные на установке ЛПИ.

Жидкотекучесть сплавов. Влияние хим.состава

Жидкотекучесть — это способность металлов и сплавов в расплавленном состоянии заполнять полость формы и точно воспроизводить очертания отливки. Хорошая жидкотекучесть сплава обеспечивает получение плотных высококачественных отливок, уменьшение газовых и усадочных раковин недоливов и др.

Способность металла или сплава заполнять полость формы зависит от его физических свойств: вязкости и поверхностного натяжения.. Кроме того, на жидкотекучесть оказывает влияние содержание примесей в металле или сплаве, склонность к окисляемости и теплоотводящая способность литейной формы. Почти у всех металлов и сплавов чем выше вязкость, тем меньше жидкотекучесть.

Вязкость сплавов — это свойство динамическое, характеризует взаимное трение частиц сплава при движении, измеряется в пуазах. Вязкость сплава зависит от его состава и температуры, наличия включений. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее.

Вязкость одного и того же сплава может быть различной при разных способах 'металлургической обработки. Например, вязкость стали, раскисленной шлаком, меньше вязкости стали, раскисленной раскислителями — ферросилицием и алюминием. Высокая вязкость расплава часто является причиной брака отливок по недоливам.

С повышением температуры расплава снижается вязкость и соответственно жидкотекучесть его повышается, причем особенно сильное повышение ее наблюдается при температуре ниже ликвидуса.

По данным Ю.А. Нехендзи, нулевая жидкотекучесть (т.е. сплав перестает течь) наступает у чугунов при содержание 30% твердой фазы, а у сталей- 20% в жидком расплаве.

Поверхностное натяжение- очень важная характеристика жидкого сплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поверхностное натяжение зависит от хим.состава сплава, температуры, степени раскисленности и других факторов.

Влияние свойств формы. При заливке расплавов формы стенки отводят от него теплоту. Способность формы отводить от расплава теплоту определяется ее теплоаккумулирующей способностью.

Песчаная форма медленно отводит теплоту, и расплав заполняет ее лучше, чем форму из металла, так как металлическая форма более . интенсивно охлаждает движущийся металл.

Между текущим расплавом и формой возникает внешнее трение. Коэффициент трения расплава о форму уменьшается с уменьшением шероховатости рабочей поверхности формы, особенно в случаях, когда на поверхности формы образуется тонкая газовая пленка из нанесенного на поверхность формы покрытия или припыла. Если количество образующихся в форме газов больше, чем это необходимо для создания газовой пленки на поверхности контакта, а газы и пары не выделяются свободно из формы, то в форме создается противодавление. В таких случаях необходимо устраивать выпоры на всех выступающих частях отливки.

Влияние химического состава. Жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, достигая максимума в чугунах эвтектического состава, определяемого суммой С + (1/3) Si + (1/2) Р

Фосфор улучшает жидкотекучесть чугуна, уменьшает его поверхностное натяжение и вязкость вследствие образования в чугуне легкоплавкой фосфидной эвтектики. Большое значение имеет повышенное содержание фосфора (до 1,5 %) для художественных отливок, когда требуется повышенная жидкотекучесть. Сера и марганец в отдельности слабо влияют на жидкотекучесть, по при наличия обоих этих элементов образуется сульфид марганца, сильно понижающий жидкотекучесть.

Низкоуглеродистый перлитный чугун (2,8—3 % С) на диаграмме состояния Fe—Fe3C располагается дальше от эвтектики (4,3 % С), ; чем высокоуглеродистый (3,5 % С), поэтому его жидкотекучесть меньше жидкотекучести серого чугуна. Жидкотекучесть белых чугунов ниже по сравнению с перлитными, так как они находятся еще дальше по составу от эвтектики. Никель и медь слабо влияют на повышение жидкотекучести низколегированных чугунов , а хром, молибден и титан понижают ее.

Определение жидкотекучести сплавов.Способность жидкого сплава заполнять форму необходимо рассматривать как комплексное технологическое свойство, на «которое оказывают большое влияние свойства сплава, свойства формы и конфигурация ее полостей. Жидкотекучесть сплавов определяют с помощью заливки специальных технологических проб в виде тонких прутков, пластин прямых и спиральных. По пути, пройденному сплавом по каналам технологической пробы (т. е. по длине прутка), на ходят жидкотекучесть сплава. Жидкотекучесть чугуна часто определяют по спиральной пробе (рис. 139) с трапециевидным сечением площадью 0,56 см а . После заливки измеряют длину заполнившейся части спирали, которая характеризует жидкотекучесть.

Литейные свойства металлов и сплавов: жидкотекучесть, усадка, ликвация

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть–способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка–свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейнуюусадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация–неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную,когдахимическая неоднородность наблюдается в каждом зерне.

Процессы плавления и кристаллизации металла сварочной ванны.

Кристаллизация - это процесс образования зерен (кристаллитов) металла при его охлаждении. Кристаллитом называют кристалл неправильной формы. Возникновение и рост кристаллитов при переходе металла из жидкого состояния в твердое называют первичной кристаллизацией. Преобразование первичных кристаллитов при охлаждении затвердевшего металла, структурные превращения в нем, называют вторичной кристаллизацией.

Сварочная ванна

Объем расплавленного металла, образующийся при сварке плавлением под воздействием источника тепла, называют сварочной ванной. Различают сварочную ванну первого типа, образующуюся, например, при дуговой или газопламенной сварке, и второго типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1. Схема образования шва при дуговой сварке:

1 - линия (зона) сплавления; 2 - частично оплавленные зерна основного металла; 3 - столбчатые кристаллиты; 4 - кристаллизационные слои; 5 - автономные неориентированные кристаллиты; S - толщина свариваемой кромки; h - глубина проплавления; е - ширина шва; q - высота усиления шва

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

Модели организации как закрытой, открытой, частично открытой системы: Закрытая система имеет жесткие фиксированные границы, ее действия относительно независимы.

Как построить свою речь (словесное оформление): При подготовке публичного выступления перед оратором возникает вопрос, как лучше словесно оформить свою.

Исследование жидкотекучести металлов и сплавов

1. Экспериментальное определение зависимости жидкотекучести от температуры заливки сплава.

2. Расчет скорости течения металла в пробе.

3. Расчет коэффициента теплоотдачи от металла к форме.

4. Оценка возможностей течения сплава после начала кристаллизации.

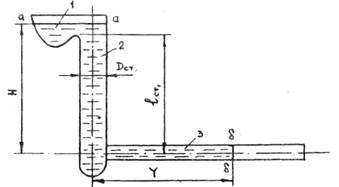

1. МЕХАНИЗМ ОСТАНОВКИ ПОТОКА СПЛАВА В ФОРМЕ

Жидкотекучестью называют свойство металлов и сплавов, характеризующее их способность заполнять форму и воспроизводить в отливке реальный отпечаток ее поверхностей. В отличие от заполняемости, которая является комплексным технологическим свойством, жидкотекучесть определяется в стандартной форме и по стандартной методике и поэтому является свойством сплава. Количественно жидкотекучесть характеризуется длиной образца V, залитого в стандартной пробной форме. На рис. 1 Приведена принципиальная схема пробы на жидкотекучесть, состоящая из литниковой чаши (1), стояка (2) и рабочего канала (3).

|

Рисунок 1 – Схема технологической пробы на жидкотекучесть:

1 – чаша; 2 – стояк; 3 – канал

Жидкотекучесть зависит от большого числа физических и технологических параметров: температуры заливки сплава, его теплоемкости и скрытой теплоты затвердевания, характера первичной кристаллизации, вязкости и т.д.

Различают истинную и практическую жидкотекучести. Истинные жидкотекучести сплавов определяются при сравнении их величин в условиях одинакового перегрева сплава над температурами, при которых он теряет способность к течению (температуры нулевой жидкотекучести). Практическая жидкотекучесть определяется для разных сплавов при одинаковых температурах заливки.

Остановка потока в канале в зависимости от характера затвердевания сплава может быть вызвана разными причинами. При течении широкоинтервальных сплавов, затвердевающих объемно, кристаллы выпадают по всему объему вблизи головы потока. При этом вязкость сплава увеличивается, в силу возможного сцепления друг с другом лгавших кристаллов появляется сила трения покоя, которую необходимо преодолеть, чтобы сплав тёк, т.е. вел себя, как жидкость. Течение в этих условиях описывается законом, близким к реологическому закону тела Бингама:

где – приложенное к слою жидкости касательное напряжение;

– предельное касательное напряжение сдвига;

η – вязкость;

– поперечный градиент скорости.

Если то сплав ведет себя, как твердое тело, т.е. перестает течь. Величина зависит от относительного количества и формы твердых кристаллов, выпавших в сплаве. С ростом при понижении температуры головы потока увеличивается. Как только превзойдет действующее напряжение , течение прекратится. Нулевая жидкотекучесть отвечает некоторой критической доле твердой фазы , выпавшей к моменту достижения температуры , лежащей между температурами солидуса и ликвидуса . Поэтому остановка потока широкоинтервальных сплавов происходит из-за образования "пробки" в головной части потока.

Для чистых металлов и сплавов с узким интервалом кристаллизации затвердевание начинается от стенок канала и постепенно распространяется в осевые области. Остановка потока происходит в результате уменьшения сечения жидкого потока нарастающими на стенках канала корочками твердого металла. При этом место перехвата при заливке сплава без перегрева находится у входа в канал и по мере увеличения температуры заливки удаляется от входа вглубь канала.

2. РАСЧЕТ ЖИДКОТЕКУЧЕСТИ СПЛАВОВ

При течении перегретого сплава в канале формы головная часть проходит следующие три этапа:

1. Этап, когда температура на границе головная часть потока – форма Tк выше температуры нулевой жидкотекучести T * . В конце этапа Tк= T * .

2. Этап, в течение которого Tк=T * , а температура в объеме головы потока выше температуры ликвидуса. В конце этапа голова потока теряет перегрев.

3. Головная часть потока течет без перегрева. В конце этапа поток останавливается по одному из рассмотренных выше механизмов.

Таким образом, длительность течения сплава до остановки τтеч определяется как сумма длительностей указанных этапов:

Тепловой и гидродинамический анализ приводит к следующим формулам для расчета жидкотекучести (см. материал лекций):

где Н - действующий напор (см. рис.1);

где – удельная теплоемкость и плотность жидкого сплава:

α – коэффициент теплоотдачи от сплава к форме, Вт/(см ·К);

R=S/П – приведенный размер канала, см;

S – площадь сечения канала, см ;

П – периметр сечения канала, см;

b1 и b2 – коэффициенты аккумуляции тепла сплавом и формой;

Т10 и Т20– температура заливки сплава и начальная температура формы, °С;

Тликв –температура ликвидуса, °С;

Т * н.ж – температура нулевой жидкотекучести, °С;

β – коэффициент, равный 1 для широкоинтервальных сплавов и 0,33 для узкоинтервальных сплавов;

где m – эмпирически определенный коэффициент;

ζc –коэффициент потерь напора.

3. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ЖИДКОТЕКУЧЕСТИ

ПО СПИРАЛЬНОЙ ПРОБЕ

3.1. Изготовление форм

В настоящей работе жидкотекучесть измеряется с помощью спиральной пробы, схема которой изображена на рис. 2. Формовка осуществляется в двух опоках по металлическим моделям. В нижней опоке располагается спираль с зумпфом, в верхней – выполняется стояк и литниковая чаша.

Для выявления влияния температуры на жидкотекучесть все формы в одном эксперименте должны изготовляться из одной смеси с одинаковой плотностью набивки. Для выводов газов из полости спирали делаются наколы. Из формы удаляют мусор, рабочая поверхность тщательно отделывается.

Количество изготовляемых форм задается руководителем практикума. При сборке формы следует контролировать правильность совмещения отверстий в литниковых каналах, а также не допускать больших зазоров по разъему во избежание заливов. Собранные формы накрываются грузом.

3.2. Заливка форм и замер величины жидкотекучести

Плавка металла осуществляется в печи под руководством преподавателя. Перед заливкой пробы отверстие стояка в чаше закрывается стопором, который вынимается после полного заполнения чаши. Контроль температуры металла производится в чаше термопарой погружения. Температуры заливки назначаются преподавателем.

Первая форма заливается наиболее перегретым металлом, следующие все более холодным. При заливке необходимо следить, чтобы чаша все время была заполнена полностью с целью стабилизации действующего напора Н.

После полного затвердевания металла форму выбивают, а охлажденную пробу очищают от смеси. По количеству выступов на спирали определяется ее длина, т.е. величина жидкотекучести Y. Полученные данные заносятся в табл. 1.

Таблица 1 – Влияние Т10 на величину жидкотекучести Y

| Сплав | № пробы | Температура заливки, | Жидкотекучесть, см | Примечания |

Одновременно на пробах замеряются: размеры поперечного сечения спирального канала, диаметр стояка , длина стояка , расстояние от уровня зеркала металла в чаше до оси спирального канала Н.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

4.1. Расчет скорости течения в рабочем канале.

Расчет гидродинамического сопротивления системы может быть применительно к спиральной пробе, сделан по формуле:

где и – коэффициенты сопротивления на входе в стояк и повороте в спиральный канал;

и – площади поперечного сечения стояка и спирального канала, м 2 ;

– средняя длина потока в спиральном канале в процессе его заполнения, м;

– эквивалентный гидравлический диаметр спирального канала, м;

– диаметр стояка, м;

- коэффициент гидравлического трения для стенок песчаной формы.

Принимаем по справочным данным [3]: ; ; . Площади и рассчитывают по размерам сечения соответствующих каналов. Величина ( -периметр сечения канала);

Скорость потока в спиральном канале рассчитывается по формуле:

По справочным данным задается коэффициент кинематической вязкости сплава (м 2 /с) и находится величина числа Рейнольдса , характеризующего режим течения, делается заключение о степени турбулентности потока. Полученные данные заносятся в табл. 2. В случае чистых металлов, эвтектических или узкоинтервальных сплавов рассчитанные величины и Re относятся только к первым двум периодам течения.

Таблица 2 – Гидравлические и теплофизические характеристики течения металла в пробе

| Характеристика | Единица измерения | № проб | Среднее значение |

| Коэффициент гидродинамического сопротивления Скорость потока металла в рабочем канале Число Рейнольдса Re Коэффициент теплотдачи Коэффициент m | – см/с – см/с 2 |

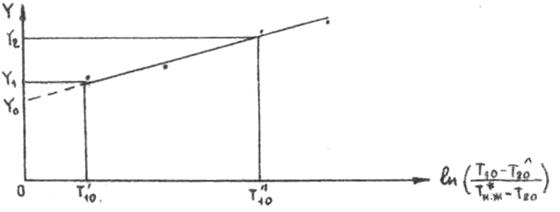

4.2. Зависимость жидкотекучести от температуры заливки

Расчет величины α.

На основании данных табл. 1 по методу наименьших квадратов строится линейный график зависимости Y от

|

Данные по задаются преподавателем

Рисунок 3 – Зависимость жидкотекучести от температуры заливки

Для расчета коэффициента теплоотдачи на прямой выбираются 2 произвольные точки, и определяются соответствующие им и .

С учетом (1) легко найти, что

Вычисленные значения α заносятся в табл.2.

4.3. Определение коэффициента m

Если аппроксимировать график на рисунке 3 в область нулевого перегрева, то

Вычисленные значения m заносят в табл.2.

5. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать следующие разделы:

2. Перечень всех принятых обозначений с указанием размерностей параметров в СИ. Для величин, принимаемых по справочным данным, указываются их численные значения.

3. Характеристика изучаемого сплава и его положение на диаграмме состояния.

4. Описание методики эксперимента и схема формы для технологической пробы.

5. Результаты замеров жидкотекучести.

6. Расчет скорости течения в рабочем канале.

7. Расчет коэффициента теплоотдачи.

8. Зависимость жидкотекучести от температуры заливки. Расчет коэффициента m.

9. Использованная литература.

В отчете должны быть приведены все расчетные формулы.

6. ВОПРОСЫ ДЛЯ КОЛЛОКВИУМА

1. Понятия о жидкотекучести как технологическом свойстве литейных сплавов.

2. Практическая и истинная жидкотекучесть.

3. Основные факторы, влияющие на величину жидкотекучести.

4. Связь величины жидкотекучести с положением сплава на диаграмме состояния.

5. Причина остановки потока металла в каналах формы и их связь с характером затвердевания сплава.

6. Основные разновидности проб на жидкотекучесть.

7. Математические модели заполнения канала пробы для сплавов, кристаллизующихся при постоянной температуре и в интервале температур.

Жидкотекучесть. Определение жидкотекучести. Зависимость жидкотекучести от физико-химических свойств и температуры заливки сплава

Литейными называют технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и дальнейшем охлаждении отливки. Наиболее важные технологические литейные свойства - жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию горячих и холодных трещин, поглощению газов, образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

В сплавах, образующих твердые растворы и затвердевающих в широком интервале температур (> 100 °С), кристаллизация протекает с образованием тонких дендритов, проникающих в отливку, что значительно затрудняет течение металла (рис. 4.3, б). При движении потока металла обломки кристаллов смываются, скапливаются в головной части потока и при наличии 20 . 30 % твердой фазы поток останавливается.

Отдельные компоненты сплавов существенно влияют на жидкотекучесть. Так, жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, а хром, молибден и титан ее понижают.

Вязкость сплава зависит от его состава, наличия включений и температуры. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее. С повышением температуры расплава снижается вязкость и, соответственно, повышается его жидкотекучесть. При понижении температуры вязкость расплава повышается, причем особенно сильно при температуре ниже линии ликвидуса.

Поверхностное натяжение в основном связано с наличием сплошных и плотных оксидных плен на поверхности головной части потока расплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поэтому необходимо предпринимать меры по предотвращению окисления расплава при заливке форм (создавать восстановительную или нейтральную атмосферу в форме, вакуумировать форму и т.д.).

Однако оксидные плены, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть.

Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

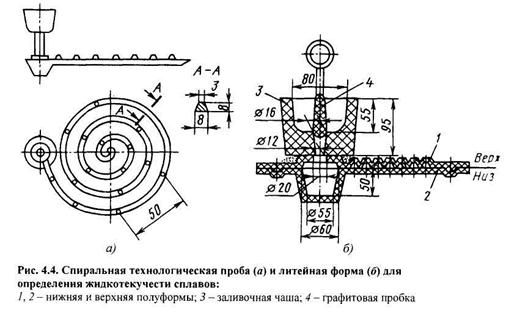

Жидкотекучесть сплавов определяют путем заливки специальных технологических проб (тонкие прутки, прямые и изогнутые пластины и т.д.). Наибольшее распространение получила спиральная

технологическая проба (рис. 4.4). Расплавленный металл заливают в литниковую чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в

Наибольшей жидкотекучестью обладают силумины (алюминиево-кремниевые сплавы) и серый чугун, наименьшей - магниевые сплавы и сталь.

Читайте также: