14хг2сафд сталь характеристики и аналоги

Обновлено: 02.05.2024

Среди множества видов и марок сталей можно отметить как отечественные, так и иностранные образцы. Различные компании, занимающиеся изготовлением заготовок, довольно недавно открыли для себя сталь Hardox, имеющую весьма широкую сферу применения. Но далеко не все знают, каковы характеристики и прочие особенности данного материала.

Общее описание

Все стали, относящиеся к марке Hardox, представляют собой легированные горячекатанные экземпляры, которые имеют разные показатели и свойства, что вызвано в первую очередь широким ассортиментом компании. Основной процесс производства включает в себя закалку и отпуск. Шведская фирма SSAB крайне внимательно относится к контролю качества, а поэтому внедрила несколько этапов проверки на своих предприятиях. Сталь Hardox известна тем, что имеет очень хорошие показатели по износу, а поэтому и стала популярной в мировом строительстве в самых разных направлениях. Это касается как крупных, так и средних объемов производства.

Основные виды проката от SSAB представлены листами, кругами и трубами различных диаметров, толщины и прочих физических параметров. Одним из преимуществ Hardox является то, что разнообразие позволяет потребителям иметь возможность выбора при изготовлении определенных заготовок и деталей. Многие марки данной стали универсальны, а поэтому могут использоваться в самых разных ситуациях. Но также есть и определенные разновидности, разработка которых велась под применение в определенных условиях.

Химический состав полностью соответствует европейскому стандарту качества, поэтому множество компаний, использующих сталь от этой фирмы, могут экспериментировать с заготовками на основании лишь одних физико-механических характеристик.

Характеристики

Одним из самых важных параметров для стали является ее твердость. В случае с большинством аналогов Hardox этот показатель составляет 350–500 НВ по Бринеллю. Также интересен и параметр относительного удлинения, позволяющий стали изменяться под нагрузками без повреждения внутренней структуры. Шведский производитель решил не делать особого упора на эту характеристику, поэтому она составляет всего лишь 10%, тогда как у сырья других фирм этот показатель достигает 12–14% в среднем. Крайне важным преимуществом Hardox стоит отметить предел прочности в 1250–1400 МПа.

При этом аналоги с примерно схожими прочими характеристиками имеют данный показатель на уровне 800–1030 МПа, поэтому немалое количество предприятий постепенно перешло от использования более старых материалов к новым Hardox. Обращая внимание на различные модели фирмы, стоит сделать вывод, что компания специализируется в основном на том, чтобы ее продукция имела как можно более износостойкую структуру. Это касается возникновения коррозии, выдерживания физических повреждений и прочих методов воздействия на сталь.

Среди иных особенностей Hardox выделяется соотношение крайне высокой прочности и отсутствия примесей, за счет чего сырье становится довольно гибким. И это является лишь одной из черт спецификации конкретных марок, не считая прочих показателей, благодаря которым сталь можно использовать в разных сферах металлургии и строительства. Точные значения по составу индивидуальны – в зависимости от конкретной модели и её типа изготовления: холоднокатаные листы, широколистовой или рулонный прокат. Также на это влияют и итоговые показатели ширины и толщины.

Температурная зависимость модуля Юнга находится в значениях, близких к своим аналогам.

Обзор марок

Самый минимальный показатель твердости среди Hardox имеет HiTuf, которая производится толщиной от 40 до 160 мм. Максимальная ширина составляет 3350 мм. Специалисты рекомендуют использовать данный тип стали при пониженной температуре. Твердость по Бринеллю – 310–370 МПа, предел текучести – 850. HiTuf имеет приближенные к аналогам параметры, а поэтому не столь дорога.

Hardox 400 – одна из самых распространенных разновидностей от шведской компании. Преимуществом этого сырья является оптимальное сочетание химического состава и механических свойств, которые в своей совокупности делают 400-ю марку одной из лучших. Другие стали либо не настолько гибкие, либо имеют меньшую прочность, которая для этого сырья составляет 370–430 МПа. Толщина варьируется от 2 до 130 мм, причем наиболее тонкие вариации не уступают по своим параметрам отечественным аналогам, которые толще в несколько раз.

Предел текучести – около 1100 МПа, марка отличается вязкостью, свариваемостью и разносторонними показателями, за счет которых Hardox 400 активно используется в проектах, где предусмотрена холодная гибка.

Hardox 450 – другая популярная марка стали, при разработке которой компания хотела сделать упор на износостойкость, выдерживание всех возможных видов истираний и прочих воздействий во время эксплуатации. Такие отличительные черты, как высокая вязкость и хорошая свариваемость, остались, при этом толщина и ширина совершенно идентичны 400-му аналогу. Изначально Hardox 450 предполагалась как сталь для кузовов грузовиков.

Ключевая разница в характеристиках этой марки заключается в толщине. Например, наиболее тонкие типы 450-го имеют твердость от 425 до 475 по Бринеллю, предел текучести – 1100–1300 МПа, испытание на ударную вязкость при -40 градусов составляет 50 Дж. С увеличением толщины предельно минимальные показатели твердости достигают 390 и 410 МПа, эквивалент по углероду и процентаж удлинения одинаковы для любых вариаций Hardox 450.

Hardox 500, 550 и 600 – ряд сталей с твердостью в 500 МПа. Первая из вариаций имеет толщину от 2 до 103 мм и ширину – 3350 мм, второй и третий типы – от 8 до 65 мм толщины и 2900 и 2000 мм ширины соответственно. Лучше всего проявляют себя при эксплуатации в тяжелых условиях, где стандартные марки имеют быстрый износ. Среди прочих преимуществ стоит выделить хорошую ударную вязкость и высокую надежность. Также среди ассортимента сталей Hardox есть и Extreme, характеристики которой наиболее универсальны, она используется в самых серьезных и широкомасштабных проектах.

Аналоги

Несмотря на хорошее качество и характеристики сталей Hardox, их повсеместное применение затруднено немалой стоимостью. Поэтому отечественные производители нередко используют различные аналоги, которые по большей степени имеют схожие характеристики и могут выступить достойной альтернативой шведскому материалу. Главными преимуществами российских сталей являются их повсеместное наличие на рынке сырья и более низкая стоимость.

При этом можно подобрать такую сталь, которая будет специализирована под конкретные нужды и задачи, в связи с чем она проявит себя не хуже.

Среди таковых можно выделить 18ХГНМФР, 14ХГ2САФД, 25ХГСР, а также 16ХГМФТР с различными классами прочности. Хоть указанные разновидности и уступают в некоторых аспектах, но все же в целом они сопоставимы с Hardox, а поэтому повсеместно и успешно используются во многих сферах деятельности отечественными компаниями. С точки зрения времени данные материалы зарекомендовали себя как весьма качественные, за счет чего активный спрос на них сделал данные вариации сталей крайне доступными. Производителями данных марок являются такие предприятия, как «ОАО Северсталь» и «ЧАО Азовсталь».

Применение

Основными сферами применения сталей Hardox являются металлургия и широкомасштабное производство различных деталей, являющихся как составными частями более сложных механизмов, так и самостоятельными продуктами. Некоторые более износостойкие марки активно эксплуатируются в качестве основы для строительной техники, где важны такие параметры, как прочность и упругость. Жаропрочная Hardox HiTemp популярна при создании высококачественного отопительного оборудования. Вариация Extreme применяется в масштабных дорогостоящих проектах, где крайне важна универсальность материала.

Обработка, резка и сварка

Всевозможная обработка сталей Hardox довольно проста по причине малого наличия легирующих присадок. Также грамотно подобранный химический состав позволяет выполнять холодную ковку и проводить различные типы сварочных работ. Именно из-за отсутствия нюансов по обработке Hardox используется в крупных проектах, ведь чем универсальнее материал, тем проще его эксплуатация.

Сталь 14ХГ2САФД

14ХГ2САФД - легированная высокопрочная износостойкая мартенситно-бейнитная сталь. Является аналогом шведских марок HARDOX WELDOX. Свариваемость удовлетворительная. Способы сварки: РД, РАД, АФ и КТ. Требуется предварительный нагрев. Высокая сопротивляемость хрупкому разрушению.

Нашла свое применение для производства платформ большегрузных автосамосвалов, конструкций крепей шахт, несущих конструкций мостов.

Расшифровка стали марки 14ХГ2САФД

Расшифровка стали 14ХГ2САФД: обозначение сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 14 обозначают содержание его около 0,14 процента. Буквы после содержания углерода обозначают долю содержания элементов раскисления стали, в нашем случае Х - Хром около 1%, Г2 - Марганец до 2%, С - Кремний до 1%, А - Азот до 1%, Ф - Ванадий до 1%, Д - Медь до 1%.

Поставка 14ХГ2САФД

| Сортовой и фасонный прокат | TУ 14-1-3323-82 |

| Листы и полосы | TУ 14-1-4632-93 |

| Листы и полосы | TУ 14-1-5241-93 |

Химический состав стали 14ХГ2САФД

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Cu | N | Al | V |

| TУ 14-1-5241-93 | 0.12-0.18 | до 0.02 | до 0.035 | 1.4-1.9 | 0.5-0.8 | 0.4-0.7 | до 0.3 | 0.1-0.4 | 0.01-0.02 | 0.01-0.05 | 0.04-0.08 |

| TУ 14-1-3323-82 | 0.12-0.18 | до 0.01 | до 0.02 | 1-1.8 | 0.4-0.8 | 0.4-0.7 | до 0.3 | 0.1-0.4 | 0.01-0.02 | 0.01-0.02 | 0.04-0.08 |

Температура критических точек 14ХГ2САФД

| Критическая точка | Температура |

| Ac1 | |

| Ac3(Acm) | |

| Ar3(Arcm) | |

| Ar1 |

Механические свойства стали 14ХГ2САФД

| Вид поставки | Сечение, мм | s Т |s 0,2 , МПа | σ B , МПа | d 5 , % | KCU, кДж/м 2 |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) | 10-40 | 490-735 | 590-835 | ≥16 | ≥588 |

| 40-50 | 590-930 | 685-1030 | ≥14 | ≥490 | |

| Листовой и полосовой термообработанный прокат в состоянии поставки по ТУ 14-1-4632-93 (образцы поперечные) | 5-25 | 490-735 | 590-830 | ≥16 | - |

| Листовой прокат повышенной прочности в состоянии поставки по ТУ 14-1-3323-82 (образцы поперечные, в графе состояние поставки указана категория прочности) | - | 490-735 | 590-830 | ≥16 | ≥588 |

| - | 590-835 | 690-930 | ≥14 | ≥490 | |

| - | 685-930 | 780-1030 | ≥14 | ≥490 |

Физические свойства стали 14ХГ2САФД

| Температура | Е, ГПа | r, кг/м 3 | l, Вт/(м · °С) | a, 10 -6 1/°С |

| 20 | - | - |

Сталь 14ХГ2САФД Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 14ХГ2САФД напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 14ХГ2САФД.

Выгодная цена на марку 14ХГ2САФД определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Купить 14ХГ2САФД, цена в г.Электросталь

Цена на сталь 14ХГ2САФД определяется персонально с каждой организацией, взвешивается потребность и детали сделки, формы оплаты, складирования и логистики. Менеджеры компании Ресурс ведут открытый диалог сопровождая сделку от производства до поставки материала заказчику. Полный контроль дает полную картину заказчику на любом этапе производства и поставки.

Заказ и доставка

Логистика один из основных этапов поставки стали 14ХГ2САФД заказчику. Профессионализм наших менеджеров, работа с ведущими логистическими компаниями России и имея в своем распоряжении свой автопарк, Мы гарантированно в сроки поставляем продукцию в любую точку нашей страны.

Сталь 14ХГСН2МА

14ХГСН2МА - качественная конструкционная легированная сталь. Свариваемость без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС.

Нашла свое применение для изготовления цементуемых деталей ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающих под действием ударных нагрузок. Обрабатываемость резанием: после нормализации при HB 156-159 и σв=530 МПа, К υ тв. спл=1,1 и Кυ б.ст=1,0 С. Предварительная термическая обработка: нормализация с 950°С, отпуск при 670°С. Цементация при 900-920°С, отпуск при 600-630°С, закалка с 820-860°С, обработка холодом при (-40)-(-70)°С, отпуск при 170-220°С. Твердость цементованного слоя HRC≥58. Контактная долговечность при σк = 200 кгс/мм 2 составляет 20*106 циклов; предел выносливости при изгибе равен 74-80 кгс/мм 2 . Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: малосклонна.

Расшифровка стали марки 14ХГСН2МА

Расшифровка стали 14ХГСН2МА: обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 14 обозначают содержание его около 0,14 процента. Буквы после содержания углерода обозначают долю содержания элементов раскисления стали, в нашем случае Х - хром до 1 %, Г - марганец до 1 %, С - кремний до 1%, Н2 - содержание в сплаве никеля до 2%, М - молибдэн до 1%, буква А на конце говорит о том, что сталь высококачественная с содержанием фосфора и серы менее 0,025%.

Поставка 14ХГСН2МА

| Название | Стандарты |

| Классификация, номенклатура и общие нормы | ОСТ 1 90005-91 |

| Сортовой и фасонный прокат | TУ 14-1-1865-76 |

Химический состав стали 14ХГСН2МА

| C | Si | Mn | Cr | Ni | Mo | V | P | S |

| 0.11-0.16 | 0.45-0.7 | 0.7-1 | 1.2-1.6 | 1.6.-2 | 0.25-0.4 | 0.03-0.06 | 0.03 | 0.025 |

Температура критических точек 14ХГСН2МА

| Критическая точка | Температура |

| Ac1 | 750 |

| Ac3(Acm) | 800 |

| Ar3(Arcm) | 730 |

| Ar1 | 650 |

Механические свойства стали 14ХГСН2МА при нормальной и низких температурах

Механические свойства стали 14ХГСН2МА по TУ

| Вид поставки | Состояние полуфабрикатаили контрольных образцов | σ0,2 | σв | δ5 | ψ | ан | HB (dотп) |

| кгс/мм 2 | % | кгс·м/см 2 | мм | ||||

| Прутки | Отожженные или после высокого отпуска | - | - | - | - | - | ≥3,7 |

| Термически обработанные по режиму: закалка с 840±20°С в масле, отпуск при 160-250°С | 80 | 100 | 12 | 55 | 10 | 3,55-3,0 | |

Механические свойства стали 14ХГСН2МА при нормальной температуре после ложной цементации

| кгс/мм 2 | % | кгс·м/см 2 | мм | |||

| Термически обработанный по режиму: | ||||||

| закалка с 850°С в масле + отпуск при 170°С; | 114 | 139 | 15 | 56 | 11,5 | 3,1 |

| ложная цементация при 920°С, 12 часов + отпуск при 170°С; | 111 | 133 | 14 | 61,7 | 11,4 | 3,15 |

| ложная цементация при 920°С, 12 часов +закалка с 850°С в масле +отпуск при 170°С | 111 | 133 | 14 | 61,7 | 11,4 | 3,15 |

Физические свойства стали 14ХГСН2МА

| 100 | 11,4 | 38,2 | 0,461 |

| 200 | 11,9 | 37,8 | 0,503 |

| 300 | 13,1 | 37,8 | 0,524 |

| 400 | 14,5 | 36,8 | 0,545 |

| 500 | 15,3 | 36 | 0,587 |

| 600 | 15,7 |

Сталь 14ХГСН2МА Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 14ХГСН2МА напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 14ХГСН2МА.

Выгодная цена на марку 14ХГСН2МА определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Купить 14ХГСН2МА, цена в г.Электросталь

Цена на сталь 14ХГСН2МА определяется персонально с каждой организацией, взвешивается потребность и детали сделки, формы оплаты, складирования и логистики. Менеджеры компании Ресурс ведут открытый диалог сопровождая сделку от производства до поставки материала заказчику. Полный контроль дает полную картину заказчику на любом этапе производства и поставки.

Логистика один из основных этапов поставки стали 14ХГСН2МА заказчику. Профессионализм наших менеджеров, работа с ведущими логистическими компаниями России и имея в своем распоряжении свой автопарк, Мы гарантированно в сроки поставляем продукцию в любую точку нашей Родины.

Стали HARDOX® — особенности, опыт использования, отечественные аналоги

С некоторых пор в своих разработках мы используем стали HARDOX®. Данный материал для нашей страны уже давно не является новинкой. Но, возможно, некоторые из наших читателей, как и мы в свое время, не сталкивались на практике с данным материалом и им будет интересна та информация, которой мы хотим поделится с ними в нашем инженерном журнале. А те, кто уже знаком с этой сталью и имеет практический опыт ее применения поделится своим впечатлением и даст новую интересную информацию к размышлению и обсуждению. Основной подход данной публикации в следующем — мы учимся вместе с нашими читателями, а зачастую благодаря им.

Что такое сталь HARDOX®

Данный материал в виде труб, круга и листового проката производится шведской компанией SSAB с 1974 года. И большую часть информации о свойствах и областях применения можно почерпнуть как раз на сайте данного предприятия [1].

В настоящее время под маркой HARDOX®® производится достаточно широкий спектр продукции [2]:

- стойкая к коррозионному износу листовая сталь для кислотных сред HARDOX® HiAce;

- стойкая к абразивному истиранию толстолистовая сталь HARDOX® HiTuf;

- стойкие к абразивному истиранию листовые стали HARDOX® 400, 450, 500, 550, 600;

- износостойкая с повышенной твердостью и ударной вязкостью листовая сталь HARDOX® 500 Tuf;

- исключительно стойкая к абразивному износу листовая сталь HARDOX® Extreme с твердостью 650…700 единиц по Бриннелю;

- круглый прокат из стали HARDOX®;

- трубы из стали HARDOX® с твердостью 400 и 500 единиц по Бриннелю;

- жаропрочная износостойкая листовая сталь HARDOX® HiTemp для рабочих диапазонов температуры 300…500°C.

Практический опыт

Первое наше практическое применение данного материала было реализовано при изготовлении накладок на захват манипулятора (рис 1). Накладки, как и сам захват проектировались с нуля по эскизам клиентов.

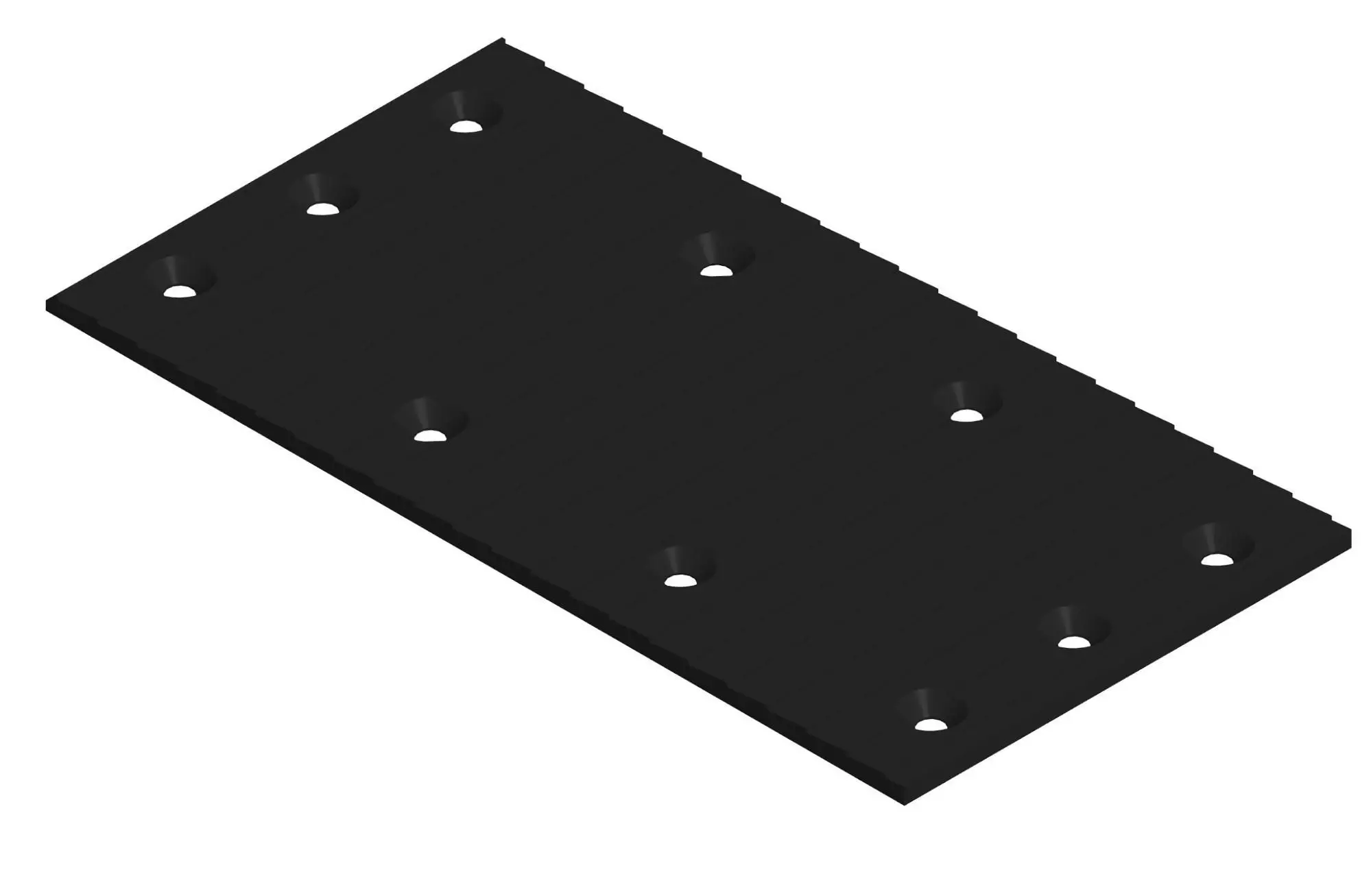

Рисунок 1 — Накладка манипулятора, сталь HARDOX® 500

Основными требованиями к накладкам были возможность их быстрой замены и изготовления из относительно недорого износостойкого материала, который хорошо поддается механической обработке.

Накладка выполнена с рифленой поверхностью, крепится она на захват манипулятора винтами В процессе работы накладки показали себя вполне хорошо, но как показал опыт есть еще резервы по модернизации самого конструктива манипулятора и накладок, что не связано со свойствами выбранного материала.

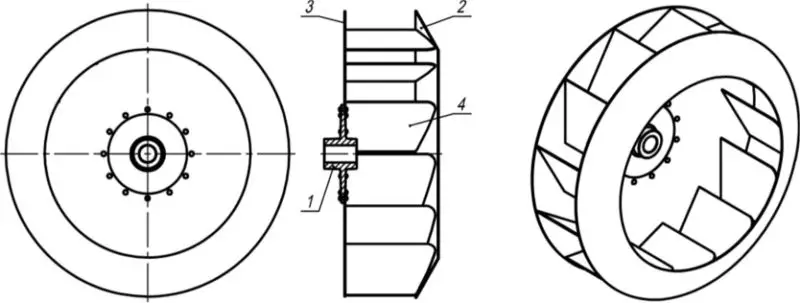

Далее перед нами стояла задача по модернизации рабочего колеса центробежного вентилятора горизонтального сушильного агрегата. На рис. 2 представлена в общем виде конструкция колеса такого типа [3].

Рисунок 2 — Рабочее колесо радиального вентилятора.

1 — ступица; 2 — передний диск; 3 — задний диск; 4 — лопатка.

В наши задачи входило изменение конструкции колеса с целью обеспечения заданных параметров производительности вентилятора путем изменения конструктивных параметров. При этом ставилось требование обеспечения прочности и износостойкости конструкции.

Ранее на заводе изготовителе для данных колес использовали сталь AISI 1010 Carbon Steel (аналог стали 08кп). Колеса из этой стали показали малый резерв по прочности и ресурс эксплуатации.

Помимо подбора рационального материала для изготовления, основные конструктивные изменения касались корректировки кривизны лопаток, изменения углов их позиционирования и количества в составе колеса.

В ходе работы над модернизацией колеса мы выбрали сталь HARDOX® 400 опираясь только на описание ее физико-механических характеристик, известную на практике устойчивость к абразивному и кавитационному износу, и что для нас было очень важно, то что данный материал обладал хорошей свариваемостью. Далее в процессе работы мы выяснили, что “изобрели велосипед” и стали HARDOX® давно успешно применяются для такого типа конструкций [4]. Сварка конструкции осуществлялась сварочной проволокой ER70S-6 с предварительным подогревом свариваемых участков металла до температуры, примерно, 75…85°C. Охлаждение сварных швов делалось плавным, а сама конструкция крепилась жестко к монтажной плите для уменьшения коробления. Также в процессе работы над проектом были проведены расчеты прочности конструкции колеса с использованием SOLIDWORKS, которые показали верность нашего выбора материала. Параллельно проведены приближенные расчеты сварных соединений колеса классическими аналитическими методами расчета деталей машин.

В результате промышленной эксплуатации была подтверждена надежность модернизированного колеса в широком диапазоне частот вращения вплоть до 1200 мин-1. При этом температура рабочей среды составляла от 35 до 175°C.

Следующей задачей, где нами была применена сталь HARDOX® 400 стало изготовление конструктивных элементов линий переработки мелкофракционных сырьевых материалов применяемых в металлургическом производстве (небольшие бункеры, шиберные затворы, загрузочные устройства). Особенностью работы этих деталей является то, что они работают в условиях абразивного, порой ударного воздействия потока частиц сыпучих материалов (фракция от 0 до 10мм) с насыпной плотностью от 0,3 до 2,3 г/см3. Твердость частиц шихты при этом составляет от 2 до 5 единиц по шкале Мооса [5], отдельные материалы, к примеру, отсевы ферро- и силикомарганца имеют твердость частиц до 43 HRC. Ряд материалов представляют собой шихты на основе мелкофракционных материалов с содержанием жидкой фазы, а также представляют собой агрессивные среды. То есть в данном варианте использование стали является вполне рациональным решением.

Обработка сталей HARDOX®

Так как наш коллектив в большей степени занимается разработкой технологий и оборудования, то решение вопросов обработки металлов резанием занимаются наши партнеры-изготовители, у которых есть свои методы и подходы к решению различных производственных задач. Но, в целом их методы не отличаются от общепринятых. Поэтому в данном разделе статьи мы лишь кратко коснемся способов обработки сталей Хардокс.

В процессе нашей работы выяснилось, что существует много различных мнений и подходов к обработке сталей HARDOX®, которые можно разделить на две категории.

Первая — рекомендации от производителя и его торговых представителей [6,7]. Они достаточно содержательны и подробны, однако мы так и не нашли в них данных о стойкости обрабатывающего инструмента, а также показателей износостойкости самих сталей, что является важным фактором при выборе материала и проектировании оборудования.

Вторая — рекомендации основанные на личном опыте машиностроительных предприятий. Такие рекомендации особо ценные, ведь инструмент вещь дорогостоящая и здесь важно соблюсти здравый смысл в его приобретении и использовании. Но, по факту, такого рода информации крайне мало. Нам удалось найти только отрывочные частные рекомендации, вот наиболее доступные из них:

Кое-какие сведения мы почерпнули из различных видео, вот примеры некоторых из них:

Несмотря на то, что нашим коллективом на практике было опробовано применение сталей HARDOX®, по ряду причин на сегодня есть необходимость применения аналогов данного материала. К примеру, когда нами проектировались детали для предприятий расположенных на территории Северной Америки, то применение Хардокса было вполне оправданным. В условиях стран СНГ, в первую очередь по экономическим причинам, логичным и перспективным является применение сталей местного производства.

В качестве аналогов продукции SSAB нашим коллективом рассматриваются стали производимые ОАО “Северсталь” и ЧАО “Азовсталь”.

В табл. 1 приведены базовые механические характеристики для используемых нами сталей HARDOX® и принятых аналогов.

Характеристики стали 14Х17Н2 и ее обработка

Расшифровка марки стали 14Х17Н2, ее характеристики и термообработка строго регламентированы требованиями ГОСТ и других нормативных документов. Обзор аналогов этого сплава позволяет подобрать альтернативу в тех случаях, когда применить оригинал не представляется возможным.

Описание структуры стали, ее химического состава и сфер применения позволит больше узнать о марке 14Х17Н2, поможет оценить ее достоинства и недостатки.

Состав и расшифровка

Марку стали определяют ее структура, химический состав и свойства. Легирующие добавки помогают придавать материалу большую коррозионную стойкость. Узнать об их наличии и объеме помогает расшифровка.

Сталь 14Х17Н2 состоит из железа, его доля достигает 78%, углерода, содержащегося в ней в объеме 0,14%. Литера Х указывает на содержание хрома, его здесь около 17%. Дополнительно металл легирован никелем (2% от общего объема). Среди других компонентов в составе присутствуют ниже перечисленные.

- Сера. Содержится в объеме 0,025%. Обеспечивает металлу лучшую способность к обработке.

- Марганец. Его доля не превышает 0,8%. Он удаляет избыток кислорода в металлах.

- Фосфор. Около 0,03%. Он считается загрязняющим веществом, но в небольших количествах способствует снижению хрупкости материала.

- Кремний. Его в составе около 0,8%. Кремний отвечает за способность металла к закаливанию.

- Титан. Влияет на механическую прочность. Включение не превышает 0,2% от общего объема.

- Медь. Этот металл придает сплаву пластичность, уменьшает риски надлома. Включение меди в общий состав не превышает 0,3%.

Все компоненты оказывают прямое влияние на конечные характеристики материала, его способность к свариванию, коррозионную стойкость.

Материал способен успешно эксплуатироваться в контакте с кислотами, щелочами, влагой. Он выдерживает постоянное термическое воздействие в диапазоне +400 градусов, не боится более интенсивного нагрева и замораживания.

Особенности производства

Эта марка хромоникелевой стали принадлежит к категории сильнолегированных сплавов. Она имеет сложную структуру с содержанием углерода в пределах средних значений, причисляется к классу аустенитно-ферритных материалов. В зависимости от требований к изделию в процессе производства сплав может подвергаться закалке и отпуску, чтобы получить более однородную структуру без посторонних включений.

К особенностям производства этой стали можно отнести следующие.

- Высокий расход кислорода. Он является энергоносителем, меняющим показатели расплава. Интенсивное окисление снижает содержание углерода, но способствует лучшему соединению разнородных компонентов.

- Вакуумирование для удаления выделяющихся газов O, H, N. Без этого этапа сплав получается более хрупким. В металле образуются флокены, он быстрее подвергается процессам естественного старения.

- Длительное охлаждение металла в слитках. Так материал приобретает желаемую структуру.

- Высокий расход сырья. Он связан с низким коэффициентом усвоения разнородных легирующих добавок. Это повышает стоимость производства.

При создании готовых изделий из слитков осуществляются штамповка и ковка, подгонка деталей по размерам. Механическая обработка осуществляется инструментами с повышенными показателями прочности и твердости.

Характеристики и свойства

Производство стали марки 14Х17Н2 стандартизировано требованиями ГОСТ 5632-72. У этого материала есть набор характеристик и свойств, которые присущи только ему. Они определяют способность металла выдерживать механические и термические нагрузки.

Как и другие материалы с высоким содержанием железа, сталь магнитится. Также ей присущи другие свойства, которые стоит рассмотреть подробнее.

Физические

Среди основных параметров, которым должна соответствовать эта марка стали, можно выделить:

- твердость по Роквеллу – 63–65;

- класс прочности – 1–3;

- плотность – 7750 кг/м3;

- нормальная упругость по модулю Е – 133–193 ГПа;

- теплопроводность – 21–30 Вт/ (м*К);

- удельная теплоемкость – 462 Дж/ (кг*К);

- предел текучести – до 637 МПа;

- температура плавления – 1310–1350 градусов.

Этот перечень характеристик считается базовым. Он нормирован требованиями государственного стандарта, включает основные показатели, которых должны придерживаться производители.

Технологические

К этой категории относятся параметры, определяющие способность металла к дальнейшей обработке. Они имеют важное значение при изготовлении деталей и элементов конструкций машин, механизмов. В число технологических характеристик стали 14Х17Н2 входят ниже перечисленные.

- Свариваемость. Низкая, проводится с использованием аргонно-дуговых аппаратов и РДС.

- Ковка. Проводится при начальной температуре в +1250 градусов с последующим понижением до +900. Воздушное охлаждение показано только изделиям с сечением до 350 мм.

- Склонность к отпускной хрупкости. Присутствует.

- Коррозионная стойкость зависит от среды. В паровоздушных смесях при температуре +100 градусов глубина повреждения составляет 0,005 мм/год. В дистиллированной воде, нагреваемой до +300 градусов, этот показатель возрастет до 0,08.

- Жаростойкость. При нагреве до 900 градусов в воздушной среде стали присваивается группа пониженностойких.

Сортамент

Поставка стали 14Х17Н2 осуществляется в виде фасонного или сортового проката, а также в поковке и заготовках. Также из этого материала делают:

- калиброванные прутки;

- шлифованные прутки;

- серебрянку;

- листы;

- полосы.

Особенности сортамента стоит изучить немного подробнее. Листовой прокат выпускается в широком диапазоне толщины и типоразмеров. Трубы делают методом ковки, придавая им квадратное или круглое сечение, а также путем горячего проката металла. Калиброванные прутки могут быть круглыми или квадратными, а также шестигранными. Прокат в полосах получают путем ковки или горячего проката.

У стали 14Х17Н2 есть множество заменителей, соответствующих отечественным и зарубежным стандартам. Среди наиболее востребованных аналогов можно выделить следующие.

- AISI 431. Сталь, разработанная в США. Содержание хрома варьируется от 16 до 18%, никеля – до 2,5%. Относится к мартенситно-ферритному классу, сплав имеет характерную кристаллическую структуру, получаемую путем применения специальной технологии закалки. При этом сталь сохраняет такие же хрупкость при отпуске, напряжение при сварке, сложность соединения.

- X16CrNi16-2. Сталь, классифицируемая по немецкой и европейской системам стандартизации. Содержит хром и никель в пропорции 16 и 2%.

- 2321 (Швеция). Выпускается согласно международному стандарту SS. Коррозионно-стойкий сплав входит в группу аустенитно-ферритных, пригоден для изготовления не только деталей, конструкционных элементов, но и нагружаемых компонентов в ответственных узлах.

- X20CrNi17-2. Сплав с повышенным содержанием углерода и идентичным включением никеля и хрома. Обладает повышенной ударопрочностью.

- Z10CN17. Сталь выпускается по стандарту ANFOR, действующему во Франции. Содержит меньшее количество легирующих компонентов, что влияет на коррозионную стойкость материала.

Ближайшим отечественным аналогом по жаростойкости, сопротивляемости коррозионным процессам можно назвать марку 20Х17Н2. Она имеет схожий состав с легирующими добавками в виде хрома и никеля, но относится к мартенситному классу. Содержание углерода здесь более высокое. Кроме того, материал имеет улучшенную ударную прочность, не подвержен механическому истиранию.

Из этой коррозионно-стойкой и жаропрочной стали изготавливают детали компрессорных машин. К ним относят диски и валы, рабочие лопатки, фланцы, крепеж. Также 14Х7Н2 подходит для получения компонентов, эксплуатируемых при низких температурных режимах или в агрессивных средах. Материал высоко ценится в авиационной промышленности и химической отрасли.

После закалки с высоким отпуском металл приобретает максимальную коррозионную стойкость. Такие заготовки идут на производство узлов для атомных электростанций, а также для машин и механизмов, поддерживающих работу с нагревом до 800 градусов по Цельсию.

Термообработка

После сваривания – для снижения влияния коррозии на материал – необходимо производить его отпуск. Рекомендованный температурный режим — 680–700 градусов, продолжительность – от 30 до 60 минут.

Основная термообработка проводится с соблюдением температурных режимов. На каждом этапе работы с болванкой или готовым изделием действуют свои требования:

- закалка при температуре 980–1020 градусов;

- отпуск в масляной среде до 680–700 градусов;

- охлаждение на воздухе с постепенным снижением температуры.

Отжиг металлов влияет на их свойства. После термообработки сталь 14Х17Н2 приобретает повышенную твердость, становится более устойчивой к износу. Такой материал может применяться на ответственных участках, под значительными нагрузками. Сталь набирает температуру постепенно, а затем резко охлаждается, циклы повторяются несколько раз.

Закалка — сложный технологический процесс, требующий профессионального выполнения. Нарушение технологии приводит к следующим негативным последствиям:

- окислению;

- растрескиванию;

- пережогу;

- перегреву.

Выполненная с соблюдением всех правил термическая обработка помогает получить сталь с прогнозируемыми характеристиками, эксплуатационными показателями, стабильными физическими параметрами.

Читайте также: