Алюминизированная сталь как варить

Обновлено: 01.05.2024

Чесно говоря никогда не сталкивался с "алюминизированной сталью", просто этот термин незнаком, хотя в нете о ней разговоры идут(только что в нете посмотрел). Если Вы пытаетесь варить глушитель на машине то не заморачивайтесь особо-обыкновенный ПА сварит без проблем, правда сам метал глушителя плеватся будет если покрытие не удалить. Глушители варю довольно часто, давно обратил внимание на цвет-думал что цинк, но характерного сизого дыма при сварке нет.

Чесно говоря никогда не сталкивался с "алюминизированной сталью", просто этот термин незнаком, хотя в нете о ней разговоры идут(только что в нете посмотрел). Если Вы пытаетесь варить глушитель на машине то не заморачивайтесь особо-обыкновенный ПА сварит без проблем, правда сам метал глушителя плеватся будет если покрытие не удалить. Глушители варю довольно часто, давно обратил внимание на цвет-думал что цинк, но характерного сизого дыма при сварке нет.

Суть в том что в наличии есть лишь эти трубы и TIG инвертор, ПА нету( А покрытие это. Чем его удалить можно? Я остервенело его пытался счищать, но толку - 0. По сути там не просто покрытие, а сама сталь не простая?

Есть предположение - поступить как с оцинковкой, когда абразивом проблематично отжечь.В вашем случае несколько сложнее - надо греть так, что бы алюминь остался без защиты.Как вариант греть по обратной от места сварки стороне детали.

Алюминизированные глушаки варятся без особых проблем - но там чернуха алюминизированная, а что у вас не известно, хотя тоже скорее всего "черняшка".Простым электродом варить не пробовали?

Есть предположение - поступить как с оцинковкой, когда абразивом проблематично отжечь.В вашем случае несколько сложнее - надо греть так, что бы алюминь остался без защиты.Как вариант греть по обратной от места сварки стороне детали.

Алюминизированные глушаки варятся без особых проблем - но там чернуха алюминизированная, а что у вас не известно, хотя тоже скорее всего "черняшка".Простым электродом варить не пробовали?

Ну вообще это тоже "черняга", но с добавлением алюминия. А как это греть с обратной стороны? Внутреннюю часть трубы в месте сварки прогреть на огне? Или чем? Как это вообще что-то даст?

Электродом тоже не пробовал. Под аргон электродов у меня нет плавких, а просто дуговой не пробовал.

Суть в том что в наличии есть лишь эти трубы и TIG инвертор, ПА нету( А покрытие это. Чем его удалить можно? Я остервенело его пытался счищать, но толку - 0. По сути там не просто покрытие, а сама сталь не простая?

Ну вообще это тоже черняга но с добавлением алюминия. А как это греть с обратной стороны? Внутреннюю часть трубы в месте сварки прогреть на огне? Или чем? Как это вообще чтото даст?

Электродом тоже не пробовал. Под аргон электродов у меня нет плавких, а просто дуговой не пробовал.

Можно огнем, можно аргоновой горелкой погреть до красна - главное алюминь нагреть до температуры горения и что бы он остался вне струи аргона.

Нашел в инете такую интересную заметку:

Алюминиевое покрытие удаляют путем погружения детали с алюминиевым покрытием в раствор горячей минеральной кислоты (например, 20%-ный раствор соляной кислоты в воде) и последующей выдержки ее до полного растворения алюминиевого покрытия. Протравку раствором кислоты можно применять только для тех деталей, основной материал которых является стойким к воздействию данной минеральной кислоты в течение времени, необходимого для удаления алюминиевого покрытия.

Алюминиевое покрытие удаляется с помощью сжатого воздуха, который используется для обдувки мелкими частицами твердого керамического материала, такого как окись алюминия. Алюминиевое покрытие отличается хрупкостью и легко скалывается с поверхности сплавов на основе никеля и железа, которые часто используются как основные материалы, под действием такой обработки.

Любой из описанных выше способов может быть использован для снятия алюминиевого покрытия с поверхности сплава на основе никеля или железа, но на практике предпочтительно сочетать оба эти способа. При снятии покрытий с деталей, обработанных в соответствии с примерами, использовалась такая комбинация, причем вначале применялась керамическая обдувка, а за ней следовала протравка кислотой. При желании можно применять комбинацию этих методов при многократном использовании как минимум одного из них

Поищу кислоту. надо пробовать. Хоть какой то конкретный пример)))

Сжатый воздух с керамикой-это обыкновенная пескоструйка, описание просто какое то заумное.

Травить в горячей кислоте конечно можно, если это на производстве-вытяжки, ТБ и прочее, если в домашних условиях, то лучше не связыватся. У кислотного способа есть еще один неприятный момент- после снятия покрытия чернуха ржаветь будет со страшной силой-хлор штука весьма агресивная. Промывка в воде и щелоче мало помагает, применение ингибиторов тоже малоэфективно, да и стоимость работы воэрастет. Если выполнение сварки "для себя", это не критично конечно. Попробуй сначала простым электродом сварить.

Нашел в инете такую интересную заметку:

Алюминиевое покрытие удаляют путем погружения детали с алюминиевым покрытием в раствор горячей минеральной кислоты (например, 20%-ный раствор соляной кислоты в воде) и последующей выдержки ее до полного растворения алюминиевого покрытия. Протравку раствором кислоты можно применять только для тех деталей, основной материал которых является стойким к воздействию данной минеральной кислоты в течение времени, необходимого для удаления алюминиевого покрытия.

Алюминиевое покрытие удаляется с помощью сжатого воздуха, который используется для обдувки мелкими частицами твердого керамического материала, такого как окись алюминия. Алюминиевое покрытие отличается хрупкостью и легко скалывается с поверхности сплавов на основе никеля и железа, которые часто используются как основные материалы, под действием такой обработки.

Любой из описанных выше способов может быть использован для снятия алюминиевого покрытия с поверхности сплава на основе никеля или железа, но на практике предпочтительно сочетать оба эти способа. При снятии покрытий с деталей, обработанных в соответствии с примерами, использовалась такая комбинация, причем вначале применялась керамическая обдувка, а за ней следовала протравка кислотой. При желании можно применять комбинацию этих методов при многократном использовании как минимум одного из них

Поищу кислоту. надо пробовать. Хоть какой то конкретный пример)))

Если имеем дело со сталью, покрытой алюминием - что мешает удалить тонкий слой Al механическим способом: напильником, болгаркой? Если покрытие внутри трубки - шарошкой, установленной в дрели. Проблемы не видно. А алюминий можно и в щелочи растворить (KOH, NaOH). Но с химией нужна осторожность, по возможности лучше не применять. Магнитом пробовали трубку?

Как отличить ФЕЙКОВУЮ алюминизированную сталь от настоящей?!

Всем доброго времени суток! Мы с нашим другом Евгением Травниковым записали небольшой гид о том, как не быть обманутыми при покупке изделий из алюминизированной стали.

Наша страница на DRIVE2:

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Ну это уже вообще пипец, мало того что видеовысер, так ещё и реклама. Дизлайк с меня обязателен

Изя, вам не кажется что вас нае…и?! Все алюминизированое фейк! Делается это для того что бы хотя бы до продаже не сгнило!

Помогите подобрать гофру для Tuareg 4,2v8 AXQ

Добрый день.

Мне нужны параметры вашей нынешней гофры, либо длину гофры и диаметр трубы.

Добрый день.

Минимальный срок службы изделий 50.000 км.

Добрый день.

Сварочные швы: с таким мы никогда не сталкивались, вы уже проварили их? как теперь проверить вашу информацию.

Швы корродировали: швы на всех автомобилях корродируют снаружи, изделие выходит из строя не снаружи, а изнутри и не за счет коррозии, а за счет выгорания (тепловой нагрузки -горячие газы), а если на вашем авто ет катализатора или пламегасителя, этот процесс усиливается.

Гарантия на ниши изделия действуют, гарантия действует только в том случае, когда не были внесены изменения (подваривали сварочные швы), нужно было обратиться в точку продаж или на сайт производителя до внесения изменения.

Сколько вы проехали на нашем изделии по времени и пробегу?

Так как есть аргонный аппарат. Я просто швы проварил. И не стал заморачиваться. Авто ездит каждый день. Бадаться с магазином нет времени. Прошло меньше года, около 10 месяцев. Пробег составил чуть больше 29 тыс.км. После провара прошло ещё 7 месяцев. Все отлично. Пока ни где не сифонит. Есть проблема с геометрией. Изгиб отличается от оригинального и резонатор свисает ниже.

Резонатор должен крепиться к катализатору, правильно? в каком состоянии у вас это изделие?

В норме. Резонатор что по ссылке крепиться не к катализатору, а к промежуточный части с гофрой и ещё одним резонатором.

Машиностроительный завод Феникс (CBD)

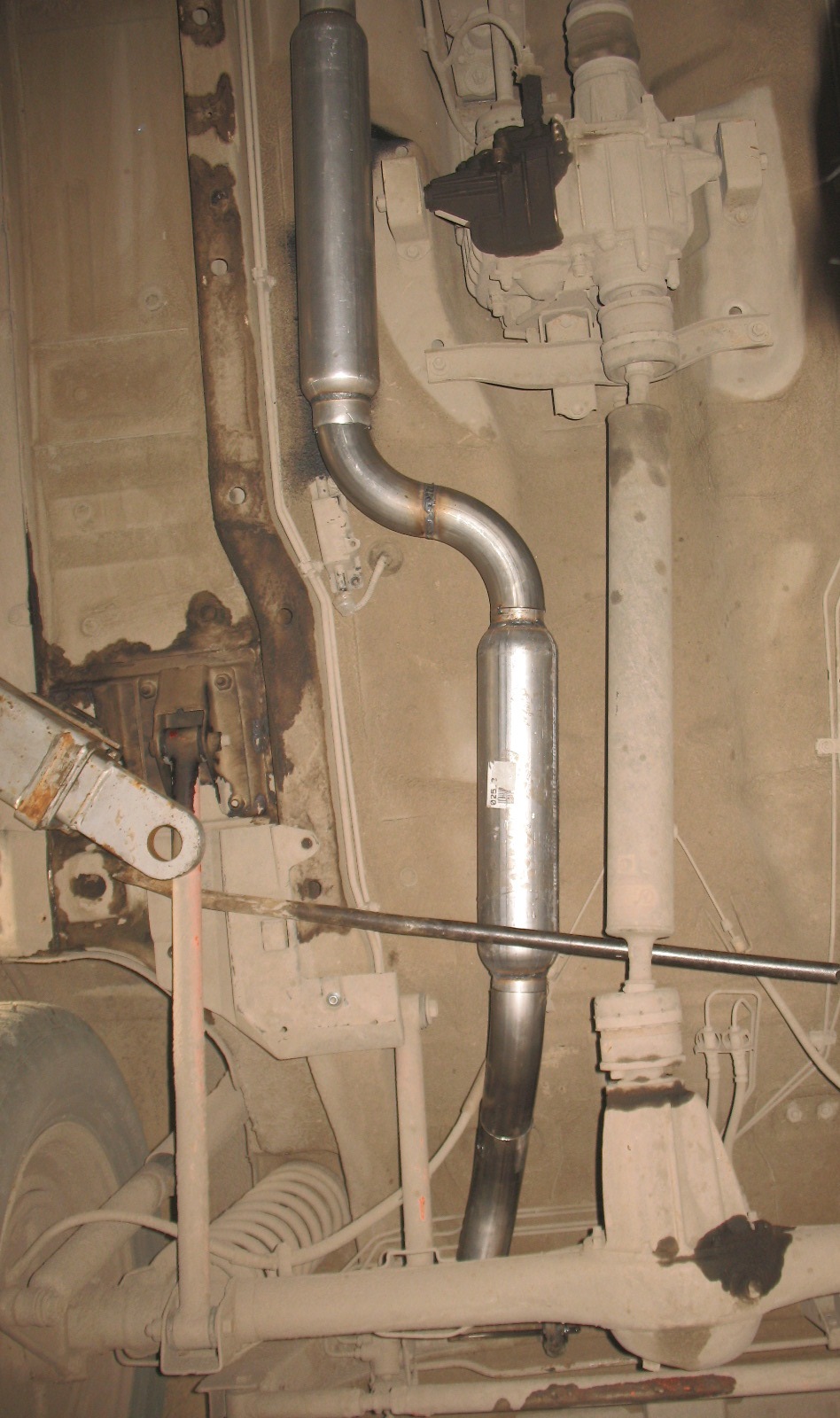

Вот и юбилейная, десятая запись о ШНиве. Спасибо, что следите и не забываете. Да и мы сегодня потрудились очень даже юбилейно и сварили весь выпуск. И скажу честно, сами довольны как два слона. Очень неплохо получилось, смотрите сами.

А теперь расскажу подробнее о том как это было.

Помните вчерашнюю живопись Вована? Он исправился))

Затем немного переварили даунпайп и проблема со стабилизатором решилась.

Продолжаем. Дальше по плану разъёмное соединение и гофра.

Как всегда приходится впихнуть невпихуемое и следить что бы 60мм труба ни за что задевала. По этому мелких изгибов получается достаточно много, но главная цель повесить выпуск максимально выше к кузову. Приходится повторять все изгибы.

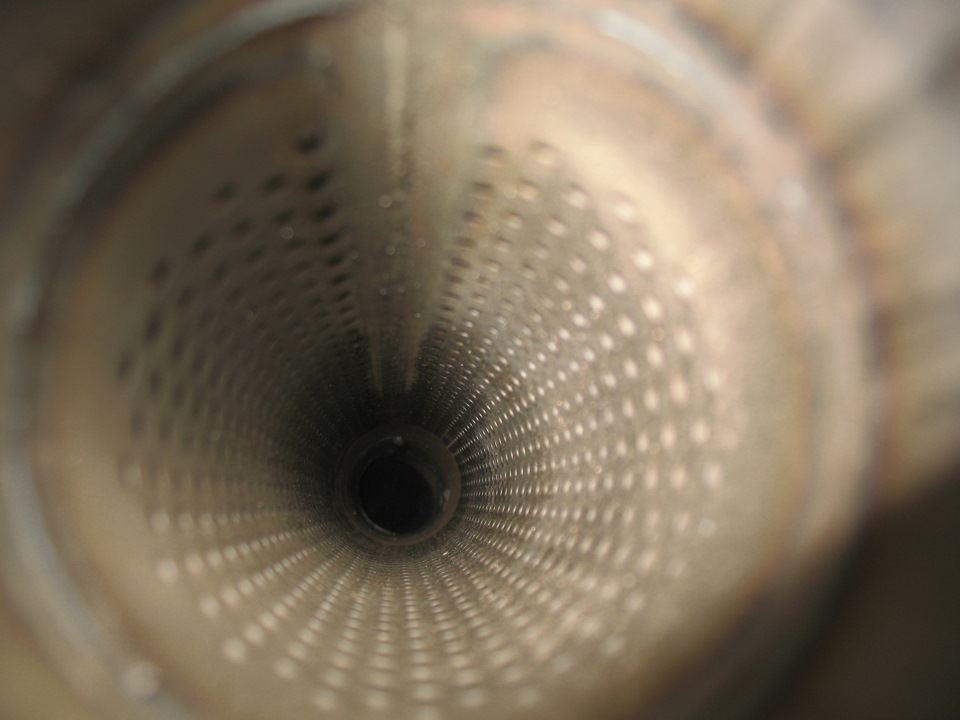

Теперь очередь пламегасителя (он же стронгер, он же терка).

С обоих сторон сфоткать не успел, Вован уже прихватил его. Можете пойти на кухню и поглазеть на крупную терку для маркошки. С одной стороны он выглядит так. то бы не ошибиться с направлением установки, на корпусе стронгеров есть стрелка, она должна указывать в сторону двигателя.

Дальше очередь резонатора. Резик выбирали недлинный, но с небольшим поджатием.

Затем еще один соединитель и начинается самое интересное, переход через задний мост и разворот к глушителю. Пришлось повозиться с этими изгибами, но в итоге все получилось.

К глушителю привариваем хвост (о же самец) и полируем выступающую наружу кромку трубы. А это всего лишь 3см если смотреть сверху бампера (скромно но со вкусом).

Получаем вот такой замечательный глушитель который невозможно разглядеть под кузовом даже присев на корточки.

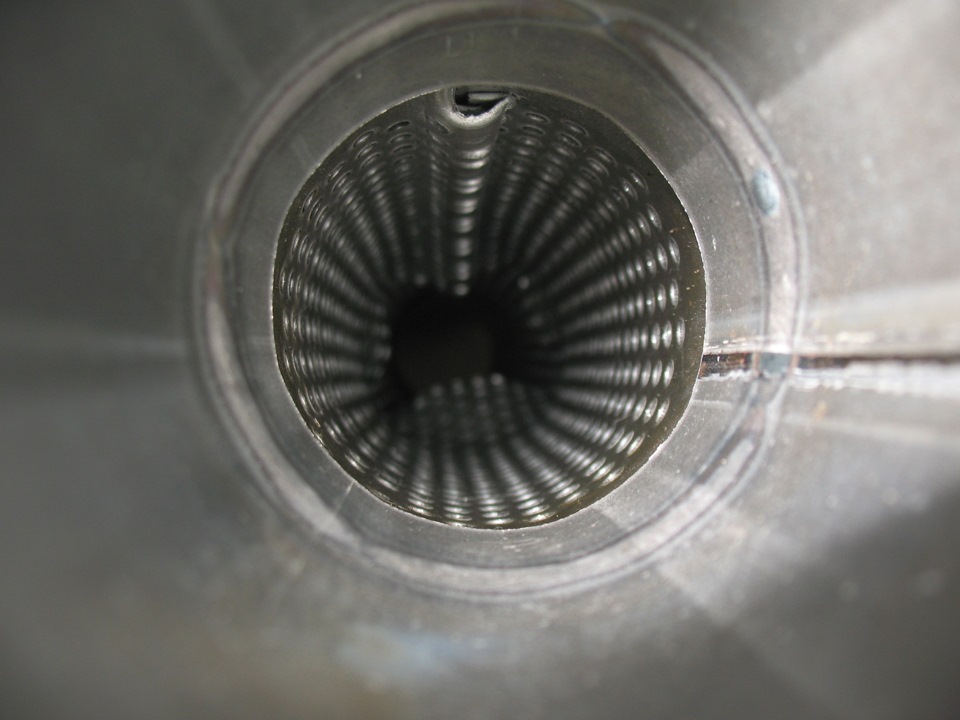

Глушитель, вид изнутри.

А теперь итоги: Трасса из неполированной нержавейки (понты ни к чему), пламик и резик из алюминизированной стали, глушитель нержа. Сварка полуавтомат+Вован (Диванные теоретики с постами типа "сварные швы сгниют" и " нержу нужно варить аргоном и нержей" сразу идут в опу. У Вована еще ни один шов не сгнил, сгнивали трассы, банки, машины но не Вовановские сварные швы. Во вторых сварить всю трассу аргоном, это прибавить к стоимости еще 15тр, а бюджет и так не резиновый). Трасса выпуска получилась легко разборная (в отличие от стока) и максимально приближенная к кузову авто. Расстояние между банками и кузовом не превышает 2см (Автоваз нервно курит).

Вот такой вот выпуск у нас получился. Жаль что нельзя завести и послушать, но все еще впереди и я обязательно запилю видосик со звуком.

На этом пока все, жмите кнопки и следите за продолжением!

Комментарии 70

Наверное глупый вопрос, но почему +15 т.р. за аргон? я насчитал порядка 25 швов, не знаю как у Вас, но у нас круговой шов на 60-63 трубе стоит порядка 300 руб, получается 7.5 руб

Как варится алюминизированная сталь к нерже? Мой аргонщик выдает много страшных слов когда к нему несут выхлопные отфольцев из алюминьстали )

Ценник на стронгеры какой вышел?

Чем варили так и не озвучил? Полуавтомат? Смесь аргона и кислоты?

полуавтомат и кислота

Приятно смотреть когда у людей руки не из опы! :)

Ага из плеч вроде (только что проверял)))))

а точно ли стрелка на резонаторах должна указывать на мотор?

а не направление движения газов она показывает?

не понятно как нарисована стрелка на картинках ))

если взять терку (на кухне), то сверху вниз перфорация для нарезки, так вот верх это сторона мотора или наоборот?

наоборот, "сверху вниз перфорация для нарезки" к выхлопу

понял, все верно, стрелки у разных производителей разное означают. ))

Стронгер "терка" — большое заблуждение . Он не нужен в выпускной системе, от него только вред . Пропускная способность ни в какие ворота, и "закручивающиеся" потоки газов этому некисло помогают ) Да и резонатор с заужением на турбо тачке лишний, уменьшение сечения ни к чему . Достаточно прямоточного, улитка сама по себе не плохо глушит неприятные децибелы . ПыСы : Не сочти за "умника", просто все это давным давно проходили, решил поделиться ) И это, нержа фортлюфт, самая хреновая, а "глушитель онлайн", их контора по соседству, занимающаяся реализацией )

РАДС алюминизированной стали.Telvin 164 и выхлопная труба

И еще пару рекомендаций. Если инвертор на стабилизирован по выходному току, то величина дугового промежутка будет влиять на силу тока сварки. При его увеличении сопротивление дуги растет, ток сварки уменьшается, и наоборот. Это надо учитывать.

При сварке труб/листов небольших толщин, особенно если сборка с зазором (неплотная подгонка) очень важно вовремя подавать присадочный материал в сварочную ванны. Небольшая задержка и прожег. Схему подачи присадки tig на этом форуме выкладывал.

По показанной схеме сваривания трубы все очень классно получается! Использовал в качестве подставки внутри трубы алюминиевую трубу меньшего диаметра, пропали сопли внутри трубы, края перестали проваливаться))) Огромное спасибо что правильно ткнули носом!

Значит выходит чем ближе электрод к детали, тем ток выше и все быстрее плавится? Хотя я заметил что если его отводить дальше, то плавится просто большая площадь.

Вот такой вопрос, от чего расплав может кипеть? То есть бывает просто плавится, образуется лужица и итог нормальный шов. А бывает Плавится не равномерно как то, нормальной ванночки нет и шов выходит никакой - дырявый весь и ощущение что оно там все кипело и ямки всякие по месту сварки.

Так что скажете по поводу осциллятора? Помогает ли он в работе? Или это фишка исключительно для сварки цвет мета?

По показанной схеме сваривания трубы все очень классно получается! Использовал в качестве подставки внутри трубы алюминиевую трубу меньшего диаметра, пропали сопли внутри трубы, края перестали проваливаться))) Огромное спасибо что правильно ткнули носом!

Значит выходит чем ближе электрод к детали, тем ток выше и все быстрее плавится? Хотя я заметил что если его отводить дальше, то плавится просто большая площадь.

Вот такой вопрос, от чего расплав может кипеть? То есть бывает просто плавится, образуется лужица и итог нормальный шов. А бывает Плавится не равномерно как то, нормальной ванночки нет и шов выходит никакой - дырявый весь и ощущение что оно там все кипело и ямки всякие по месту сварки.

Так что скажете по поводу осциллятора? Помогает ли он в работе? Или это фишка исключительно для сварки цвет мета?

Осциллятор - штука полезная. Предназначен для бесконтактного возбуждения дуги, стабилизации дуги и повышения эффекта разрушения оксидной пленки при сварке алюминя переменным током. Если инвертор не оборудован осциллятором самому подключать не советую. Осциллятор генерирует высоковольтное (несколько киловольт) высокочастотное напряжение, которое без соответствующей защиты запросто может прошить сварочник.

Сварочная дуга по форме похожа на конус с вершиной на электроде, при увеличении длины дуги анодное пятно, конечно, растет. Ток надо подбирать все-таки сварочником, длиной дуги корректируется в процессе сварки, напр. при нагреве изделия провар увеличивается, что можно скорректировать увеличением длины дуги или скорости перемещания горелки.

Шов "дырявый весь и ощущение что оно там все кипело и ямки всякие по месту сварки" - не было газовой защиты (аргон). Или забыл краник открыть, или сдуло сквозняком. Попробуй на образце поварить без аргона. Или грязь. Зона сварки должна быть зачищена до металлического блеска.

Осциллятор - штука полезная. Предназначен для бесконтактного возбуждения дуги, стабилизации дуги и повышения эффекта разрушения оксидной пленки при сварке алюминя переменным током. Если инвертор не оборудован осциллятором самому подключать не советую. Осциллятор генерирует высоковольтное (несколько киловольт) высокочастотное напряжение, которое без соответствующей защиты запросто может прошить сварочник.

Сварочная дуга по форме похожа на конус с вершиной на электроде, при увеличении длины дуги анодное пятно, конечно, растет. Ток надо подбирать все-таки сварочником, длиной дуги корректируется в процессе сварки, напр. при нагреве изделия провар увеличивается, что можно скорректировать увеличением длины дуги или скорости перемещания горелки.

Шов "дырявый весь и ощущение что оно там все кипело и ямки всякие по месту сварки" - не было газовой защиты (аргон). Или забыл краник открыть, или сдуло сквозняком. Попробуй на образце поварить без аргона. Или грязь. Зона сварки должна быть зачищена до металлического блеска.

Значит попробую прибавить аргона, так как зачищено болгаркой все основательно и маловероятно что остались частицы алюминия, хотя.

Так что выходит, мне теперь осциллятор ни как не использовать?((( Продаются же отдельно они, непросто же так? В чем там сложность подключения если следовать инструкции? В нескольких передачах на тв видел что осциллятор идет отдельно, а не 2 в одном. Инвертор то уже есть(

Значит попробую прибавить аргона, так как зачищено болгаркой все основательно и маловероятно что остались частицы алюминия, хотя.

Так что выходит, мне теперь осциллятор ни как не использовать?((( Продаются же отдельно они, непросто же так? В чем там сложность подключения если следовать инструкции? В нескольких передачах на тв видел что осциллятор идет отдельно, а не 2 в одном. Инвертор то уже есть(

По разному бывает. С осцилляторами (2 в одном) серьезные профессиональные сварочники, установки воздушно - плазменной резки, в них осциллятор обязательно. Техника очень быстро развивается, возможно и бытовые аппараты с осцилляторами есть. Отдельно не только осцилляторы продают. Если к сварочному трансформатору подключить аргонодуговую горелку (с магистралью подачи аргона), а параллельно дуговому промежутку (горелка - изделие) включить выход осциллятора то получится относительно недорогой аппарат для сварки алюминиевых сплавов. Лишь бы изоляция обмоток трансформатора выдержала импульсы осциллятора. Для защиты источников питания сварочной дуги обычно параллельно выходным клеммам включают конденсатор небольшой емкости, рассчитанный на несколько киловольт. Какая схема включения осциллятора в сварочную цепь подходит для конкретного источника питания - лучше всего проконсультироваться с производителем. На худой конец - с сервисным центром, и на самый худой - поэкспериментировать самому, если не жалко инвертор.

По разному бывает. С осцилляторами (2 в одном) серьезные профессиональные сварочники, установки воздушно - плазменной резки, в них осциллятор обязательно. Техника очень быстро развивается, возможно и бытовые аппараты с осцилляторами есть. Отдельно не только осцилляторы продают. Если к сварочному трансформатору подключить аргонодуговую горелку (с магистралью подачи аргона), а параллельно дуговому промежутку (горелка - изделие) включить выход осциллятора то получится относительно недорогой аппарат для сварки алюминиевых сплавов. Лишь бы изоляция обмоток трансформатора выдержала импульсы осциллятора. Для защиты источников питания сварочной дуги обычно параллельно выходным клеммам включают конденсатор небольшой емкости, рассчитанный на несколько киловольт. Какая схема включения осциллятора в сварочную цепь подходит для конкретного источника питания - лучше всего проконсультироваться с производителем. На худой конец - с сервисным центром, и на самый худой - поэкспериментировать самому, если не жалко инвертор.

Ну как я понял, при покупке осцилятора нужно консультироваться о возможности его применения с моим инвертором и способе подключения и специфике работы.

Ну как я понял, при покупке осцилятора нужно консультироваться о возможности его применения с моим инвертором и способе подключения и специфике работы.

Начать лучше с консультаций у производителя инвертора. Если что не так, с осциллятором ничего не случится, пострадает инвертор. А что мешает варть без осциллятора? Он ведь работает только в момент поджига дуги, потом отключается. Удобно, конечно, но и без него многие варят, не жалуются.

Начать лучше с консультаций у производителя инвертора. Если что не так, с осциллятором ничего не случится, пострадает инвертор. А что мешает варть без осциллятора? Он ведь работает только в момент поджига дуги, потом отключается. Удобно, конечно, но и без него многие варят, не жалуются.

Да в последнее время все более остро встает вопрос сварки алюминия, я занимаюсь тюнингом своей машины, а впускная система (коллектор, пайпы) целиком из алюминия и дюраля. Нужно варить, а не где((( Вот от того и решил раз в городе нет ни одного места где подобную сварку выполняли бы, почему не купить себе ее и забыть эту проблемму. + ко всему при достижении необходимого опыта, можно будет хотя бы отбить стоимость оборудования)

Да в последнее время все более остро встает вопрос сварки алюминия, я занимаюсь тюнингом своей машины, а впускная система (коллектор, пайпы) целиком из алюминия и дюраля. Нужно варить, а не где((( Вот от того и решил раз в городе нет ни одного места где подобную сварку выполняли бы, почему не купить себе ее и забыть эту проблемму. + ко всему при достижении необходимого опыта, можно будет хотя бы отбить стоимость оборудования)

тут нужно оборудование несколько другого уровня чем телвин164 с осцилятором - как минимум нормальный транс+осцилятор+балластник ли другое устройство для устранения постоянной составляющей, или АЦ/ДЦ инвертор или установка

Понятно. Выпрямитель для этого по большому счету не годится (на форуме обсуждалось). Нужна или специализированная установка, или собранная по трансформаторной схеме. Помимо этого понадобится присадочная проволока, и оборудование для предварительного подогрева. Это не дорого: баллон с пропаном (удобно 12 литровый, с вентилем, не с клапаном), пропановый редуктор, (только не "лягушка", лучше барнаульский или «КРАСС» БПО-5-3) и небольшая (не для кровельных работ) газовоздушная горелка. Шланг лучше Ф6,5 он легче.

Прикрепленные файлы

Понятно. Выпрямитель для этого по большому счету не годится (на форуме обсуждалось). Нужна или специализированная установка, или собранная по трансформаторной схеме. Помимо этого понадобится присадочная проволока, и оборудование для предварительного подогрева. Это не дорого: баллон с пропаном (удобно 12 литровый, с вентилем, не с клапаном), пропановый редуктор, (только не "лягушка", лучше барнаульский или «КРАСС» БПО-5-3) и небольшая (не для кровельных работ) газовоздушная горелка. Шланг лучше Ф6,5 он легче.

Ну про подогрев детали я в курсе. Но вот почему не подойдет в качестве источника тока для осциллятора инвертор не пойму. Вроде выход инвертора идет на вход осциллятора, а с него уже на деталь выходит ток высокой частоты. В чем там проблема объясните пожалуйста.

Варить придется на обратной полярности, макс ток 20А на 1мм диаметра электрода, очень большой расход по вольфраму.Если опыта сварки алюминия нет то врядли сразу получится варить. Осцилятор предназначен для зажигания дуги, окись алюминия он не разрушает.

Варить придется на обратной полярности, макс ток 20А на 1мм диаметра электрода, очень большой расход по вольфраму.Если опыта сварки алюминия нет то врядли сразу получится варить. Осцилятор предназначен для зажигания дуги, окись алюминия он не разрушает.

Как это не разрушает. А как же тогда люди варят аргоном при помощи инвертора и осциллятора? Про спец установки это отдельный разговор, а вот на том что есть.

Ну этот способ я тоже знаю. слишком уж велик расход вольфрама(( Так я собственно писал про то что бы варить с осциллятором переменкой.

" Вроде выход инвертора идет на вход осцилятора, ас него уже на деталь выходит ток высокой частоты. В чем там проблема объясните пожалуйста"

Выходное напряжение и сварочный ток с инвертера постоянный и наложение высоковольтных и высокочастотных импульсов осцилятора не делает его переменным. Ток как был постоянным так и остается постоянным. Поэтому ты сможеш иметь или прямую или отрицательную полярность сварочной дуги(которая легко будет зажигатся благодаря импульсам осцилятора. Но при прямой полярности алюминий будет иметь неразрушенную пленку окиси и расплавленный алюминий под ней. При обратной полярности окись алюминия будет разрушатся катодным распылением, но электрод будет иметь намного выше температуру чем алюминий. . Поэтому и ток сварки не получится установить выше чем 20А на 1 мм диаметра электрода. Вот и думай, хватит ли тебе этого тока для сварки деталей? Мне для 3 мм толщины хватало с трудом.

" Вроде выход инвертора идет на вход осциллятора, а с него уже на деталь выходит ток высокой частоты. В чем там проблема объясните пожалуйста"

Выходное напряжение и сварочный ток с инвертора постоянный и наложение высоковольтных и высокочастотных импульсов осциллятора не делает его переменным. Ток как был постоянным так и остается постоянным. Поэтому ты сможешь иметь или прямую или отрицательную полярность сварочной дуги(которая легко будет зажигаться благодаря импульсам осциллятора. Но при прямой полярности алюминий будет иметь не разрушенную пленку окиси и расплавленный алюминий под ней. При обратной полярности окись алюминия будет разрушатся катодным распылением, но электрод будет иметь намного выше температуру чем алюминий. . Поэтому и ток сварки не получится установить выше чем 20А на 1 мм диаметра электрода. Вот и думай, хватит ли тебе этого тока для сварки деталей? Мне для 3 мм толщины хватало с трудом.

Все собрали в кучу.Значит от сварки обратной полярностью никуда не деться( Ок. А не подскажете какой ток ставить при сварке алюминия 1,5-2мм мне больше не надо. Толщина электрода 2.6мм.

30-40А должно хватить. Но электрод лучше взять толще.Дело в том что при обратной полярности электрод будет иметь более высокую температуру и будет оплавлятся собираясь в шарик. Тем самым он будет укорачиватся и увеличится дуговой промежуток. При толщине 3-4 мм будет запас по току.

Если будет время попробую сегодня сделать фото.

Все собрали в кучу.Значит от сварки обратной полярностью никуда не деться( Ок. А не подскажете какой ток ставить при сварке алюминия 1,5-2мм мне больше не надо. Толщина электрода 2.6мм.

Установка микроконтактной сваркиES-4030расщепленным электродом ЭК-1

Сварочная машина контактной точечной сварки очень проста в изготовлении. Она бывает самых различных конфигураций – от небольших портативных до достаточно габаритных. Прежде чем приступить к сборке конструкции самодельного аппарата, вспомните закон Джоуля – Ленца, дающий количественную оценку теплового действия электрического тока (Q=I² Х R Х t). Учитывая, что количество тепла, выделяемое в проводнике, прямо пропорционально сопротивлению проводника, силе тока в квадратном выражении и времени, плохо выполненные соединения с тонкими проводами будут терять значительное количество энергии. Поэтому, качеству электроцепи следует уделить особое внимание.

В этой статье мы подробно ответим на вопрос: «Как сделать точечную сварку в домашних условиях?».

Из-за своей простоты и удобства, точечная сварка получила широкое распространение

Существует три вида контактной сварки: точечная, шовная, стыковая. Точечная сварочная машина производит сваривание деталей в одной или нескольких точках одновременно. Структура сварочной точки зависит от размера и формы контактной поверхности электрода и определяет прочность соединения. Машина точечной сварки является разновидностью контактной сварки, именно поэтому в основу ее технологии заложено тепловое воздействие электрического тока.

Краткая технология точечной сварки

Сваривание точечной технологии предполагает несколько этапов. Совмещенные в нужном положении соединяемые детали необходимо поместить между электродами сварочного оборудования, прижав их, друг к другу.

Необходимость в прижатии деталей объясняется обеспечением образования уплотняющего пояса вокруг расплавленного ядра. В момент сварочного импульса образовавшийся поясок препятствует выплеску расплавленного металла из зоны сварки.

Далее, следует нагреть детали до состояния термопластичности, это необходимо для их деформации. Для обеспечения качественной точеной сварки в домашних условиях, нужно добиться поддержания постоянной скорости перемещения электродов, требуемой величины давления и обеспечить полный контакт соединяемых деталей.

Машина точечной сварки осуществляет нагрев деталей благодаря кратковременному импульсу, образованному в результате прохождения сварочного тока. Данный импульс способствует расплавлению металла в местах соприкосновения с электродом, образуя общее жидкое ядро деталей. Диаметр сформированного ядра достигает – 4-12 мм.

Как только действие тока прекратится, детали будут продолжать удерживаться, пока расплавленное ядро не остынет и не кристаллизуется. Технология точечной сварки в домашних условиях очень экономична и способна обеспечить механическую прочность швов. Что касается герметичности шва, таким оборудованием этого невозможно добиться.

Процессы сварочных работ, применяемое оборудование, а также техника безопасности строго регламентируются ГОСТами. С некоторыми из них вы можете ознакомиться:

Самодельная конструкция аппарата точечной сварки

Такое оборудование нельзя назвать мощным. Используя его, можно сварить лист металла толщиной 0,2 мм либо стальную проволоку диаметром – 0,3 мм. Такие параметры позволяют производить сварку термопар, а также приваривать тонкие детали из фольги. Сварочный электрод выполнен из пистолета, так как усилие прижима свариваемых малогабаритных деталей – невелико.

Изготовить сварочное оборудование по данной схеме довольно просто. Главный узел оборудования – сварочный трансформатор Т2. Сварочный электрод подключается к вторичной обмотке трансформатора при помощи гибкого кабеля. Что касается более массивной свариваемой детали, она подключается к нижнему концу.

Сварочная машина подключается к сети при помощи выпрямительного моста V5…V8. Вторая диагональ этого моста предусмотрена для включения тиристора V9, при его открытии, напряжение прикладывается к первичной обмотке Т2. В Данном случае клещи контактной сварки выступают в роли пистолета. Их технологическая особенность заключается в присоединении пистолета, к одному концу вторичной обмотки трансформатора, что касается второго конца, он прикреплён к самому изделию точечной контактной сварки. Таким образом, клещи могут выполнить сварочную работу в любом месте изделия при помощи единичного электрода. Клещи для контактной сварки могут работать от однофазного либо трёхфазного тока. Трансформатор, от которого получают питание клещи для контактной сварки, выдает ток в несколько кило Ампер.

В рукоятке сварочного пистолета находится кнопка S3, при нажатии которой, осуществляется управление тиристором. При подключении вспомогательного источника к сети, сразу начинается зарядка конденсатора С1. Трансформатор Т1 и выпрямительный мост V1…V4 являются вспомогательным источником.

Подробная схема точечного аппарата

Сварочная машина Т1 включается при помощи замыкания диагонали моста V5…V9 открывшимся тиристором. Тиристор будет оставаться открытым до полной разрядки конденсатора С1. Переменный резистор R1 предусмотрен для регулировки времени разряда конденсатора. Для подготовки следующего импульса сварки, кнопку S3 нужно отпустить, в это время зарядиться конденсатор С1. Последующий импульс формируется при повторном нажатии.

Трансформатором Т1 может быть любой маломощный (5…10 Вт). Максимальная длительность сварки, при указанных номиналах С1 и R1, составит 0,1 секунды. Это обеспечивает сварочный ток – 300…500 А, что является вполне достаточным при сваривании малогабаритных деталей. В рассматриваемом примере, трансформатор изготовлен из железа. Толщина набора составляет 70 мм, в качестве первичной обмотки был использован провод ПЭВ-2 0,8, содержащий 300 витков. Диаметр многожильного провода вторичной обмотки составляет 4 мм.

Рельефная сварка.

Она является разновидностью точечной, при которой для облегчения сосредоточения тока и давления в одной из деталей выштамповываются выступы. Детали помещаются между электродными плитами машины (рис) и осуществляется их сварка.

Обычно рельефов делается несколько (до 10), и сварка осуществляется как многоточечная. Применяется она в массовом производстве компактных деталей.

Ввиду недостаточной механической прочности рельефов, очень тонкие стальные листы (менее 0,5 мм), а также алюминиевые этим способом свариваться не могут. Для приварки стальных листов толщиной 1—2,5 мм давление выбирается из расчета по 150—600 кг на каждый выступ, мощность по 25—75 ква.

Очень важным для качества является равномерность нагрева и сдавливания для всех рельефов, поэтому к точности размеров рельефов, к очистке поверхности предъявляются повышенные требования. В последнее время применяют предварительный прерывистый нагрев, подобный пульсирующей сварке. Постепенное нарастание температуры позволяет выравнивание тока и давления по рельефам.

Т-образная сварка

Примеры Т-образной сварки показаны на рис. Ввиду сильного различия в сечении и форме свариваемых деталей, равный и достаточный нагрев участков сварки затруднителен. Для получения высокого и равного для обеих деталей нагрева

в зоне их сварки надо тепловыделение, по возможности, сконцентрировать в плоскости контакта при снижении роли выделения и потерь тепла в самом теле деталей.

С этой целью для увеличения сопротивления в контакте и ускорения нагрева в одной из деталей месту сварки придают сферическую или коническую форму.

- Применением жестких и весьма жестких режимов можно также добиться нужной концентрации нагрева.

- При кратковременном нагреве мощным импульсом тока роль контактного сопротивления возрастает, а влияние различия теп- лопотерь в детали не успевает себя проявить.

- Т-образная сварка на обычных стандартных машинах такого высокого качества, как стыковая сварка оплавлением, дать не может и имеет ограниченное применение.

За последнее время высококачественной Т-образной сварки достигли на специальных машинах, у которых сварочный нагрев осуществляется за счет кратковременного и мощного разряда конденсаторов. Это несомненно расширит область применения этого вида сварки.

Сварочный аппарат своими руками

Основой сварочного аппарата является трехфазный понижающий трансформатор. Не разбирая сердечника, необходимо перекусить медную шину и снять вторичные обмотки со всех катушек. Первичные проводки остаются нетронутыми, а среднюю нужно перемотать тем же проводом, образуя отводы через каждые 30 витков. Их всего должно быть 8 – 10.

Используя трехфазный силовой многожильный кабель, намотайте на две крайние катушки вторичную обмотку, до их полного заполнения. Кабель должен состоять из проводов D – 6-8 мм., а один из них должен быть потоньше. Он надежно изолирован и способен выдержать большой ток. Благодаря гибкости провода, намотку можно осуществить без предварительной разборки оборудования. Вам понадобиться ориентировочно 25 метров кабеля. При необходимости, его можно заменить проводом меньшего сечения, в данном случае при намотке, жилы нужно сложить вдвое.

Штатные винты с гайками, находящиеся на верху трансформатора, необходимо удалить и заменить их двумя новыми с резьбой М10, к ним присоедините клемы вторичной обмотки. К трансформатору нужно прикрепить отдельную текстолитовую плату. Это необходимо для выводов первичной обмотки. Перед тем как прикрепить плату, в ней нужно просверлить 11 отверстий D – 6 мм. и вставить в них винты с двумя шайбами и гайками.

Вот такой эстетический вид, может иметь, точечная сварка собранная своими руками

В качестве электродержателя выступает труба 3/4 длиной 250 мм, с обеих сторон которой выпиливаются выемки. Для обеспечения свободного прижатия электрода, к держателю приваривается отрезок стальной проволоки. На противоположной стороне просверливается отверстие и присоединяется отрезок такого же кабеля, который использовался при вторичной обмотке. Труба должна быть скрыта резиновым шлангом подходящего диаметра.

Учтите: сварочная машина используется для небольшого объема сварочных работ, поэтому после работы с 10-14 электродами, ей нужно дать остыть.

Многоточечная сварочная машина, в отличие от точечной, работает с заготовками определенных размеров и форм. Универсальная многоточечная машина для контактной сварки встречается довольно редко. Переналадка данного аппарата – довольно сложный и длительный процесс.

Электроды для точечной сварки

Никакая контактная сварка не сможет осуществиться без специфического сварочного атрибута, который называется — электроды для контактной сварки. Для точечной контактной сварки используются специальные электроды, которые изготавливают из сплавов с высокой теплопроводностью. Электроды выполняют функцию сжатия металла и подводки тока к изделию. Тепловая концентрация при точечной сварке зависит от наконечника, поэтому очень тонкий наконечник подвержен быстрому износу и требует постоянного подточки. Самая распространенная форма наконечника – конус. Для того чтобы электроды прослужили долго необходимо соблюдать следующие условия:

- Не использовать тонкие наконечники для тяжелой сварки;

- Использовать для определенного материала специально предназначенные электроды;

- Использовать водяную рубашку;

- Хранить электроды в местах, где они не получат повреждения;

Электроды для точечной сварки не рекомендуется подпиливать, так как это способствует появлению неровностей и приведет к некачественной сварке.

Читайте также: