Бестраншейная прокладка стальных футляров

Обновлено: 16.05.2024

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ – открытый и закрытый. При открытом требуется отрыть поперек дороги траншею, разрушить дорожное покрытие и остановить движение транспорта на время прокладки труб. Все это сопряжено с рядом неудобств для транспорта, пассажиров и, кроме того, влечет за собой удорожание работ, поскольку приходится восстанавливать дорожное полотно и элементы благоустройства в месте перехода.

Более перспективным является закрытый метод прокладки труб под дорогами, не требующий выемки траншей. При прокладке труб бестраншейными способами вначале под дорогой устраивают защитные кожухи или футляры и затем в них прокладывают рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть больше, чем диаметр прокладываемого трубопровода.

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спиральношовные. Горячекатаные трубы применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов большего диаметра используют обычно крупноразмерные сварные прямо- или спиральношовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Защищают кожуха от коррозии асбесто- или песчаноцементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозионными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, виброударными, горизонтального направленного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземной проходки.

Прокол лучше применять для прокладки труб малого диаметра в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают способом «без удаления грунта из скважины», вследствие чего для прокола требуются значительные усилия. В связи с этим длина прокола труб не превышает 60…80 м. Эту технологию мы рассмотрим в следующей статье.

Способ продавливания с извлечением из трубы грунтовой пробки, или керна, можно применять практически в любых грунтах I…IV категорий. Он пригоден для труб диаметром 800…1720 мм при длине прокладки до 100 м.

Щитовой и штольневый способы применяют при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительного диаметра и длины.

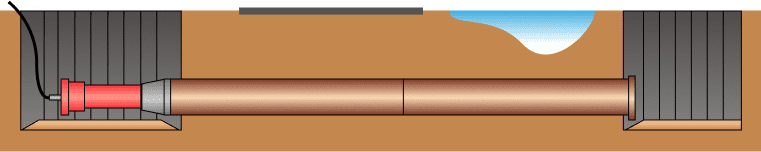

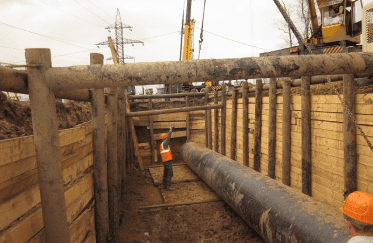

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомпола, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и буровых агрегатов, установок и оборудования.

Виброударный способ является наиболее современным методом прокладки стальных труб (футляров). Виброударный метод нашел широкое применение и за рубежом, и в России. Так, например, ИГД СО РАН (Россия) создал поколение пневмоударных машин для забивки в грунт труб, шпунта и выполнения ряда других специальных строительных работ. Созданы пневматические молоты «Тайфун», масса ударной части самого большого из них 1500 кг.

Одними из наиболее популярных в мире являются пневмоударные установки Grundoram производства немецкой фирмы TRACTO-TECHNIK. Фирма разработала большой диапазон машин для забивки труб диаметром от 150 до 4000 мм и длиной до 80 м в грунтах I…V категорий (а иногда даже в грунтах VI категории – легко разрушающаяся скала), под железнодорожными путями, шоссе, реками. Возможна также вертикальная забивка труб, например, для фундаментов. С применением специального адаптера возможно использование оборудования Grundoram и для забивки опор котлована. Есть возможность использовать Grundoram и для замены разрушенных трубопроводов.

Всего существует 12 типов машин с ударной силой до 20 000 кН. Полученная ударная сила распределяется оптимально по всей длине трубы. Забивка трубы происходит со скоростью 15 м/ч. Надежное соединение между трубой и машиной обеспечивают конус-насадка, ударные сегменты (состоящие из нескольких частей) и натяжные ремни. Через два отверстия специального очищающего кегля происходит предварительное удаление земли из трубы.

Технические и экономические преимущества по сравнению с другими способами

• Не нужны опоры по сторонам, сверху или снизу – сокращается время приведения в рабочее состояние.

• Рабочий котлован относительно небольшой (а также незначительное перекрытие землей).

• Земля вокруг забиваемой трубы уплотняется незначительно, обволакивает трубу и защищает ее.

• Забивка трубы возможна также во влажных и каменистых почвах.

Благодаря незначительному уплотнению окружающей почвы взбухание поверхности или нарушение покрова исключены.

Опишем процесс работы на примере установки Grundoram. Эта машина работает от давления воздуха. Установка надежно соединяется с трубой через кегель, ударный сегмент и/ или очищающий кегель (или адаптер). Во время забивки земля остается внутри трубы. При применении очищающего кегля или адаптера давление земли уменьшается, и происходит частичное освобождение (рисунок по месту). Полное освобождение происходит после окончательной забивки трубы под давлением воздуха, воды или их комбинации.

Так как удаление грунта из трубы может происходить только при достаточной толщине ее стенок, работать можно при минимальном перекрытии землей и минимальной глубине строительной площадки (примерно два-три диаметра трубы), не опасаясь вспучивания или просадки грунта по трассе прокладки футляра.

Приводимая давлением воздуха машина имеет цилиндрическую форму с конусом для соединения с насаживающимся кеглем. Мини-машины имеют также задний конус. При недостатке площади или длины строительного котлована передняя часть корпуса машины может быть вставлена в трубу до заднего конуса, так что лишь конец машины (примерно 50 см) будет виден из трубы. Grundoram обычно кладут на лафет и с помощью воздушной подушки точно устанавливают по центру. Корпус машины изготавливается из цельного стального проката, что означает отсутствие слабых мест. В корпусе находится специально закаленная колба, которая приводится в движение давлением воздуха. При этом развивается огромный напор: от 900 до 20 000 кН. Чтобы уменьшить трение трубы о грунт изнутри и снаружи, режущие коронки увеличивают диаметр среза. Забивку трубы можно также облегчить, используя смазывающие режущие коронки.

Полная очистка происходит после окончательной забивки трубы. При этом существуют следующие возможности:

Бестраншейная прокладка футляров

Подземные коммуникации в течение всего срока эксплуатации подвергаются внешним воздействиям, испытывают повышенные нагрузки. Прокладка стальных футляров позволяет обеспечить необходимый уровень защиты трубопроводов, продлить срок их эксплуатации. Компания «Горизонт Бурения» предлагает подобные услуги организациям и частным лицам, выполняет работы с использованием технологии горизонтально направленного бурения.

Стоимость услуг по ГНБ

| Диаметр трубы | Цена |

|---|---|

| 110 мм | 2 450 руб/м |

| 160 мм | 3 450 руб/м |

| 225 мм | 4 650 руб/м |

| 250 мм | 5 500 руб/м |

| 315 мм | 6 750 руб/м |

| 355 мм | 7 500 руб/м |

| 400 мм | 9 450 руб/м |

| 450 мм | 10 750 руб/м |

| 500 мм | 12 050 руб/м |

| 630 мм | 15 000 руб/м |

Цены указаны для ПНД труб, включен НДС 20%.

Стоимость стальных труб рассчитывается менеджером индивидуально.

Галерея работ

Калькулятор расчета стоимости

Цена устраивает Необходимо полное коммерческое предложение Цена не устраивает Указать свой бюджет, а так же возможные варианты экономии Получить консультацию менеджера >

Способы и особенности прокладки стальных футляров

Бестраншейная прокладка футляра является современным и востребованным способом обеспечения необходимого уровня защиты трубопровода. Монтаж стального чехла может осуществляется с использование технологии щитовой проходки, микротоннелирования, шнекового бурения. Особенностью метода ГНБ является применение бетонитового раствора для промывки тоннеля.

Прокладка футляра методом ГНБ выигрывает у конкурирующих технологий по ряду параметров. За счет использования специального раствора происходит охлаждение буровой головки, дополнительно укрепляется грунт на стенках отверстия в земле. Измельченная порода быстро отводится наружу для утилизации. По сравнению с указанными выше способами, горизонтально направленное бурение дает возможность завести под землю металлический футляр быстрее и с меньшими затратами.

Как мы работаем

Вы можете связаться с нами по телефону или по электронной почте

Предварительно рассчитываем стоимость

Наш инженер приезжает в течение 24 часов

Финально определяем стоимость проекта

Подписываем договор на выполнение работ

Сразу после оплаты

По завершению проекта

Особенности и преимущества использования технологии ГНБ

Прокладка футляра из стальных труб осуществляется в горизонтальном, вертикальном, наклонном направлениях. Оператор видит на экране траекторию прохода буровой головки и может своевременно менять направление, обходить обнаруженные препятствия.

Прокладка футляра методом ГНБ может осуществляться в сложных климатических и гидрогеологических условиях. К преимуществам использования данной технологии относятся:

- наличие препятствий под землей и на поверхности не является ограничивающим фактором для выполнения работ;

- расчетная траектория бурения неукоснительно соблюдается. Укладка футляра осуществляется в точном соответствии с разработанным планом;

- отсутствует большой объем земляных работ. На поверхности не производится демонтаж различных строений, вырубка деревьев и кустарников;

- укладка футляров для защиты труб выполняется с затратами, размер которых меньше расходов на альтернативные способы бурения;

- скорость монтажа защитных чехлов также выше, чем при использовании конкурирующих способов укладки футляров.

До начала выполнения работ на объект выезжают специалисты компании «Горизонт Бурение», проводят замеры и исследования на местности. После подготовки плана все операции начинаются в согласованное с клиентом время. Для выполнения проколов и монтажа защитного футляра применяется специализированная техника. Внутренний диаметр стального кожуха превышает наружный диаметр трубопровода на величину не менее 100 мм. На все операции дается гарантия. Образовавшийся мусор утилизируется. На участке проводится восстановление ландшафтного дизайна и благоустройство территории.

Продавливание стальных труб и футляров

Продавливание стальных футляров - это метод бестраншейной прокладки металлических труб диаметром 800, 1000, 1200, 1400 мм и более. Максимальная длина продавливания - 80 метров. Более длинные футляры прокладываются либо микротоннелированием, либо ГНБ бурением.

Технология и этапы метода продавливания стальных футляров

Суть метода продавливания стальных футляров состоит в том, что стальной металлический футляр вдавливается в грунт открытым концом с помощью гидравлических домкратов. Для того, что бы уменьшить трение футляра в грунте, конец трубы оснащен ножом. В процессе продавливание грунт переходит в трубу, а затем его вручную разрабатывают и выводят из забоя.

1 этап. Разработка укрепленного котлована шириной не менее 3,5 метра в чистоте, длинной не менее 4 метра. Глубина котлована должна быть на 0,5 метра ниже лотка рабочей трубы.

2 этап. Заливка упорной железобетонной стенки, которая служит упором для гидравлических домкратов.

3 этап. Монтаж силового оборудования в котловане. Гидравлический агрегат может состоять из одного, двух, трех или четырех гидроцилиндров, смонтированных на общей раме, в зависимости от сложности работ. Домкраты развивают усилие от 100 до 500 тонн.

4 этап. Циклическое вдавливание трубы. Оно происходит посредством переключения домкратов на прямой и обратный ход. Стальной футляр подается в котлован отрезками длиной от 1 м (в зависимости от длины котлована) и сваривается с уже проложенной трубой. Скорость проходки 4-5 м. в день.

5 этап. Ручная разработка грунта внутри футляра, погрузка его на тележки и вывод из забоя на поверхность земли в отвал или на самосвал. Разработка грунта осуществляется поэтапно, по мере продавливания футляра в грунт.

Основные элементы установки для продавливания

Устройство продавливания футляров состоит из:

силового агрегата на раме, который включает в себя от 1 до 4 гидроцилиндров;

нажимной плиты, направляющих секций;

гидравлического привода с дизельным двигателем;

комплекта шлангов высокого давления;

Главные плюсы технологии продавливания

Метод продавливания грунта идеально подходит для выполнения проколов под автомобильными и железнодорожными путями, а так же другими сооружениями. Применение этой бестраншейной технологии позволяет производить все работы с минимальной рабочей силой, на производство требуется в среднем 3-4 рабочих.

Этим методом прокладываются футляры для сетей водопровода, напорной и самотечной канализации, футляры для теплосетей, нефте- и газопроводов, различных продуктопроводов.

Основными достоинствами метода продавливания стальных футляров являются возможность прокладки стальных футляров большого диаметра, высокая скорость проводимых работ, а так же относительно низкие затраты на строительство трубопровода.

Стоимость работ

Ориентировочная стоимость работ по прокладке стальных футляров методом продавливания, без цены самого футляра:

| Диаметр трубы | Стоимость работы |

|---|---|

| 800мм | 23 000 - 27 000 ₽ |

| 1000мм | 25 000 - 30 000 ₽ |

| Диаметр трубы | Стоимость работы |

|---|---|

| 1200мм | 30 000 - 35 000 ₽ |

| 1400мм | 35 000 - 40 000 ₽ |

Альтернативный способ прокладки стальных футляров, который не требует устройство котлована с упорной стенкой - метод Грундорам.

Грундорам - бестраншейная прокладка стальных футляров

Грундорам - это установка для динамической забивки стальных футляров диаметром 600, 700, 800, 900, 1000, 1200 и 1400 мм на длину до 80 м . Работает установка при помощи сжатого воздуха от одного или двух компрессоров. Рабочий орган крепится к стальному футляру через специальный конусный переходник.

Стальной футляр забивается в грунт открытым концом, при этом грунт во время забивки остается в трубе, а затем поэтапно извлекается с помощью желонки. Для бестраншейной прокладки стальных труб с помощью установки GRUNDORAM используют трубы стальные электросварные диаметром от 620 до 1420 мм по ГОСТ 10705 и ГОСТ 10704 (рабочие трубы).

Диапазон диаметров

от 600 до 1400 мм

Длина прокола

до 80 м

Схема работы

Преимущества технологии Грундорам

Основное преимущество технологии Грундорам - высокая скорость выполнения работ. На видеоролике продолжительностью 55 секунд, видно, что за это время стальной футляр диаметром 1020 мм был проложен на расстояние 0,4 метра. Таким образом, средняя скорость забивки стальных футляров составляет 12 метров в час.

Прокладка стальных футляров производится с высокой точностью, поэтому Грундорам так же применяется для бестраншейной прокладки самотечной канализации.

Благодаря сменным конусным насадкам возможна прокладка стальных труб диаметром от 600 до 1400 мм.

Несомненным преимуществом данного метода так же является отсутствие потребности в электричестве, поскольку рабочий орган приводится в движение сжатым воздухом от компрессора, работающего на дизельном топливе.

Так же одним из несомненных преимуществ этой технологии, в отличие от технологии продавливания стальных футляров домкратами, является отсутствие необходимости устройства упорной стенки в стартовом котловане.

Состав работ, порядок производства работ методом Грундорам

Работы по прокладке стального футляра подразделяются на три основных периода: подготовительные работы, основные работы, заключительные работы.

Состав подготовительных работ:

Вынос на местность координаты стартового и приемного котлованов;

Выполнение крепления стартового и приемного котлованов, при необходимости;

Осуществление комплекса работ по водопонижению в котлованах в соответствии с ППР;

Выполнение ограждения строительной площадки;

Устройство на строительной площадке временных автомобильных проездов и пешеходных проходов;

Доставка на строительную площадку оборудования и рабочих труб;

Прокладка временных сетей и коммуникаций;

В соответствии с ППР определение мест установки строительных и грузоподъемных машин, зоны их действия и опасные зоны по СНиП III-4;

Обеспечение бригады механизмами, приспособлениями и инструментами;

С представителями организаций-владельцев подземных коммуникаций уточнение в плане и профиле этих коммуникаций при их наличии в зоне производства работ. Производство работ без специальных мероприятий по сохранению коммуникаций запрещается;

Инструктаж рабочих бригады по технике безопасности, охране труда и окружающей среды под роспись в журнале, ознакомление их с ППР и рабочей документацией.

Основные работы включают в себя:

Устройство стартового и приемного котлованов. Минимальный размер стартового котлована

10,4х2 метра, приемного котлована - 2,5х2 метра.

Устройство шпунтового ограждения передней стенки стартового котлована;

Устройство основания в стартовом котловане с укладкой плит покрытия;

Монтаж направляющих установки GRUNDORAM;

Монтаж обечаек для усиления кромок первой рабочей трубы;

Монтаж первой рабочей трубы в стартовом котловане;

Монтаж и подключение технологического оборудования установки;

Приготовление бентонитовой суспензии (при необходимости);

Забивка первой рабочей трубы установкой GRUNDORAM;

Демонтаж установки GRUNDORAM;

Монтаж второй и последующих рабочих труб в стартовом котловане;

Ручная дуговая сварка стальных труб;

Монтаж установки GRUNDORAM;

Забивка второй и последующих рабочих труб установкой GRUNDORAM;

Удаление грунта из рабочих труб.

Заключительный этап работ:

отключение технологического оборудования, погрузка оборудования в транспортные средства с помощью монтажного крана;

демонтаж металлических направляющих установки GRUNDORAM. Демонтаж выполняют в следующей последовательности:

разрезка всех сварных соединений конструкции с помощью шлифмашинки с отрезным кругом;

разборка и погрузка металлических направляющих с помощью монтажного крана на транспортные средства;

демонтаж плит покрытия (4 шт) с погрузкой на транспортные средства с помощью монтажного крана;

сдача на склад неиспользованных материалов, изделий, инструментов и приспособлений.

Грундорам - это установка для динамической забивки стальных футляров диаметром 600, 700, 800, 900, 1000, 1200 и 1400мм на длину до 80м. Работает установка при помощи сжатого воздуха от одного или двух компрессоров. Рабочий орган крепится к стальному футляру через специальный конусный переходник.

Преимущества технологии Грундорам.

Основное преимущество технологии Грундорам - высокая скорость выполнения работ. На видеоролике продолжительностью 55 секунд, видно, что за это время стальной футляр диаметром 1020мм был проложен на расстояние 0,4 метра. Таким образом, средняя скорость забивки стальных футляров составляет 12 метров в час .

Так же одним из несомненных преимуществ этой технологии, в отличие от технологии продавливания стальных футляров домкратами, является отсутствие необходимости устройства упорной стенки в стартовом котловане.

Благодаря сменным конусным насадкам возможна прокладка стальных труб диаметром от 600 до 1400мм.

Несомненным преимуществом данного метода так же является отсутствие потребности в электричестве , поскольку рабочий орган приводится в движение сжатым воздухом от компессора, работающего на дизельном топливе.

Состав работ, порядок производства работ методом Грундорам.

- Вынос на местность координаты стартового и приемного котлованов;

- Выполнение крепления стартового и приемного котлованов, при необходимости;

- Осуществление комплекса работ по водопонижению в котлованах в соответствии с ППР;

- Выполнение ограждения строительной площадки;

- Устройство на строительной площадке временных автомобильных проездов и пешеходных проходов;

- Доставка на строительную площадку оборудования и рабочих труб;

- Прокладка временных сетей и коммуникаций;

- В соответствии с ППР определение мест установки строительных и грузоподъемных машин, зоны их действия и опасные зоны по СНиП III-4;

- Обеспечение бригады механизмами, приспособлениями и инструментами;

- С представителями организаций-владельцев подземных коммуникаций уточнение в плане и профиле этих коммуникаций при их наличии в зоне производства работ. Производство работ без специальных мероприятий по сохранению коммуникаций запрещается;

- Инструктаж рабочих бригады по технике безопасности, охране труда и окружающей среды под роспись в журнале, ознакомление их с ППР и рабочей документацией.

- Устройство стартового и приемного котлованов. Минимальный размер стартового котлована - 10,4х2 метра, приемного котлована - 2,5х2 метра.

- Устройство шпунтового ограждения передней стенки стартового котлована;

- Устройство основания в стартовом котловане с укладкой плит покрытия;

- Монтаж направляющих установки GRUNDORAM;

- Монтаж обечаек для усиления кромок первой рабочей трубы;

- Монтаж первой рабочей трубы в стартовом котловане;

- Монтаж и подключение технологического оборудования установки;

- Приготовление бентонитовой суспензии (при необходимости);

- Забивка первой рабочей трубы установкой GRUNDORAM;

- Демонтаж установки GRUNDORAM;

- Монтаж второй и последующих рабочих труб в стартовом котловане;

- Ручная дуговая сварка стальных труб;

- Монтаж установки GRUNDORAM;

- Забивка второй и последующих рабочих труб установкой GRUNDORAM;

- Удаление грунта из рабочих труб.

а) отключение технологического оборудования, погрузка оборудования в транспортные средства с помощью монтажного крана;

б) демонтаж металлических направляющих установки GRUNDORAM. Демонтаж выполняют в следующей последовательности:

- разрезка всех сварных соединений конструкции с помощью шлифмашинки с отрезным кругом;

- разборка и погрузка металлических направляющих с помощью монтажного крана на транспортные средства;

- демонтаж плит покрытия (4 шт) с погрузкой на транспортные средства с помощью монтажного крана;

в) сдача на склад неиспользованных материалов, изделий, инструментов и приспособлений.

Читайте также: