Сталь для атомной промышленности

Обновлено: 18.05.2024

Метизы из цветных металлов и сплавов: отличия от крепежа из черных металлов

Стальной крепеж имеет широкую линейку и еще более широкое применение. Но есть отрасли, где единственным возможным вариантом сырья для изготовления метизов являются цветные металлы, которые на рынке крепежа лидируют не только по стоимости, но и по характеристикам.

Наличие особых качеств позволяет использовать крепеж из цветных сплавов в атомной промышленности, предъявляющей высокие требования к качеству, безопасности, документальному контролю и сертификации крепежа.

Метизы из черного и цветного металла выполняют одинаковые функции, однако различаются вариативностью свойств. Элементы из цветных, или «нежелезных», металлов, имеют следующие особенности:

высокая тепло- и электропроводность;

способность взаимодействовать с газами (со всеми, кроме инертных), нейтрализовать их;

отсутствие магнитного напряжения;

Крепежи из цветных сплавов удовлетворяют особым условиям атомной энергетики, поскольку, в отличие от аналогов черных металлов, способны дольше сохранять целостность и свойства при разрушающих воздействиях.

Виды метизов из цветных металлов

В ядерной энергетике используются основные виды крепежей:

шпильки (studs) из цветных сплавов – крепежные элементы метрического типа в виде стержня, по всей длине или на концы которого нанесена резьба. С торцов снята фаска. Шпильки используются в комплекте с шайбой и гайкой;

болты (bolts) – как и шпильки, имеют вид стержня с наружной резьбой, но на одном из концов предусмотрена четырех- или шестигранная головка, через которую передается крутящий момент;

гайки (nuts) из цветных металлов представляют собой, как правило, шестигранную (или квадратную, круглую) металлическую плашку со сквозным отверстием, на внутренней поверхности которой нарезана метрическая резьба, соответствующая встречной резьбе болта, шпильки или винта;

шайбы (washers) – элементы в виде плоского диска с центральным отверстием, предназначенные для увеличения опорной поверхности. Шайбы из цветных металлов и сплавов используются в тандеме с соответствующими гайками, предотвращая их самопроизвольное раскручивание и повреждение рабочей поверхности гранями при затяжке;

вставки (inserts) из цветных металлов – это полые цилиндрические втулки с метрической внутренней и самонарезающей наружной резьбой. Последняя предназначена для создания глухой резьбы в массивных элементах из мягких материалов;

винты (screws) из цветных металлов – крепеж в виде цилиндра, на одном конце которого имеется резьба, на другом головка, передающая крутящий момент. От болта винт отличается тем, что, как правило, вкручивается в толщу материала, не проходя насквозь.

Закручивание, затягивание и раскручивание элементов крепежа из цветных сплавов и металлов осуществляется вручную или посредством электроинструмента.

Материалы изготовления метизов для атомной промышленности: свойства, состав

Одним из цветных сплавов, востребованных в отрасли ядерной энергетики, является дисперсионно-твердеющий никель-хромовый сплав Alloy 718, разработанный специально для эксплуатации в условиях высоких температур. Альтернативные названия материала – Inconel 718 / UNS N07718 / Nicrofer 5219 Nb.

Благодаря уникальным свойствам диапазон применения сплава расширился с создания обшивки для сверхзвуковых самолетов до турбин, авиационных двигателей, космических аппаратов и, наконец ядерных реакторов. Сегодня Alloy 718 незаменим при строительстве атомных электростанций. Его уникальность состоит в сочетании легкости, пластичности и высокой прочности. Сплав хорошо сваривается всеми способами и не подвержен разрыву в зоне сварных швов при эксплуатации в условиях до 700 °C включительно.

Химический состав в % стали 718

| Ni | Cr | Cu | Nb | Mo | Ti | Al | Co | Mn | C | Si | P | B | S | Fe |

| 50,0-55,0 | 17,0-21,0 | 4,75-5,50 | 2,80-3,3 | 0,65-1,15 | 0,20-0,80 | 0,006 | Остальное |

За счет увеличенной доли содержания хрома и молибдена метизы из 718 стали устойчивы к локальной коррозии и коррозионному растрескиванию, в том числе при сочетании воздействия повышенных температур и агрессивных веществ: хлоридов, сероводорода в различной концентрации (минимальный предел текучести при этом должен составлять 1034 МПа).

Наряду со сплавом 718 для производства крепежа, используемого в атомной промышленности, применяется сталь Alloy 660 / Grade 660 / 1.4980. Это жаропрочная нержавеющая сталь аустенитного класса с дисперсионным твердением, высоким сопротивлением ползучести и окислению, низкой магнитной проницаемостью. Карбиды, которые выделяются при соединении входящих в состав никеля, титана и алюминия с углеродом, обеспечивают прочность и стойкость изделий к износу при эксплуатации в условиях высоких (650 - 700 °C) и чрезвычайно низких (800 - 900 °C) температур.

Высокопрочные метизы из стали 660, наряду с ядерной энергетикой, применяются в авиастроении, космической отрасли, производстве криогенной техники.

Химический состав в % стали 660

| C | Si | Mn | P | S | Cr | Ni | Mo | Al | Ti | V | B |

| 0,03-0,08 | 1,0 | 1,0-2,0 | 0,025 | 0,015 | 13,5-16,0 | 24,0-27,0 | 1,0-1,5 | 0,35 | 1,90-2,30 | 0,10-0,50 | 0,003-0,01 |

Следует отметить, что из-за высокого процента содержания в составе стали 660 никеля она часто классифицируется как никелевый сплав.

Технология производства метизов из цветных металлов и контроль качества

Крепежные изделия из никелевого и никель-хромового сплавов изготавливаются методом горячей штамповки. На поверхность остывших заготовок накатывается резьба. После повторной термообработки и остывания с целью выявления недопустимых поверхностных и внутренних дефектов метизы подвергаются обязательным испытаниям методами неразрушающего контроля:

определение ударной вязкости, твердости, механических свойств при растяжении.

Характеристики крепежа из цветных металлов

Метизы для атомной промышленности соответствуют высоким требованиям отрасли и обладают следующими свойствами и преимуществами:

особая прочность и стойкость к износу;

устойчивость к высоким температурам;

гибкость и пластичность;

широкий диапазон рабочих температур (верхний максимум при эксплуатации составляет почти 1000 °C).

Применение метизов из цветных сплавов

В атомной промышленности nuclear fasteners Alloy 718 и Alloy 660 используются для монтажа оборудования (реакторов, парогенераторов, сосудов и емкостей, теплообменников, корпусов насосов) и трубопроводов на:

атомных электро- и теплоэлкетростанциях, станциях теплоснабжения с графито-водными реакторами или реакторами на быстрых нейтронах;

установках с реакторами для исследований и опытов, эксплуатируемых под давлением при температуре от 0 до 350 °C.

Метизы из никелевого и никель-хромового сплавов востребованы при создании двигателей, работающих в условиях повышенных температур, газовых турбин, космических аппаратов, жаропрочных инструментов. Из новых областей применения – бурильное оборудование, эксплуатируемое под большим напряжением при добыче газа, в том числе кислого, и нефти в прибрежных областях.

Подбор крепежных изделий из цветных металлов

При выборе метизов для монтажа особо ответственного оборудования необходимо учитывать несколько параметров: диаметр, длину, высоту, форму головки элементов, длину и шаг резьбы, класс прочности.

Европейская металлургическая компания предлагает купить метизы из цветных металлов 718 и 660 для атомной промышленности. Мы выполняем комплексные поставки всех видов металлопродукции в страны таможенного союза и СНГ. Заказать изделия можно по телефону или через сайт.

Металлопрокат для атомной промышленности: сортамент, характеристики и применение

Атомная промышленность – это совокупность предприятий, которые осуществляют разработку и производство продукции и услуг в области ядерных технологий. Учитывая интенсивное развитие современной атомной отрасли, поставки металлопроката для строительства новых заводов и установок постоянно растут. Вместе с этим постоянно растут и ужесточаются требования ко всем аспектам отрасли – от топлива для реакторов до дополнительной обработки металлоизделий, использующихся для возведения АЭС.

.jpg)

Стали для атомной промышленности

Многообразие и специфичность типов атомных сооружений, сложные рабочие условия, повышенные требования к безопасности – все это требует особого подхода к разработке конструкционных материалов. Среди главных требований к используемому для изготовления атомного металлопроката сырью – повышенная устойчивость к экстремально высоким температурам, стойкость к химически агрессивным средам, износостойкость, высокий уровень сварки, повышенная радиационная стойкость.

В атомной промышленности особенно востребованы:

- нержавеющие стали – преимущественно это высоколегированные хромоникелевые и хромомолибденовые стали аустенитной структуры. Именно содержание никеля, хрома, молибдена и марганца обеспечивает данный материал свойствами, которые необходимы для эксплуатации в атомной промышленности. Среди основных: высокая прочность и пластичность при экстремально низких и высоких температурах, коррозионная и окислительная стойкость на воздухе, в жидких средах. После прохождения закалки при температуре 1050-1150 о С и последующего охлаждения в воде, нержавеющие стали для атомной промышленности получают высокую устойчивость к межкристаллитной коррозии. Для сварных металлоконструкций атомной отрасли рекомендуют использовать хромоникелевые стали, легированные титаном или ниобием – так называемыми элементами-стабилизаторами. Именно эти химические элементы связывают избыточный углерод, тем самым препятствуя образованию карбидов хрома при сварке в интервале опасных температур, что снижает вероятность межкристаллитной коррозии;

- теплоустойчивые перлитные стали – это материалы, которые относятся к группе улучшаемых сталей, которые упрочняются посредством термообработки. Учитывая, что перлитным сталям длительное время приходится работать в сложных рабочих условиях под напряжением при высоких температурах, они характеризуются высоким сопротивлением ползучести, прочностью, стабильностью физических и механических свойств и жаростойкостью. Легирование перлитных сталей хромом повышает сопротивление окислению и предотвращает графитизацию на протяжении всего эксплуатационного срока. Молибден в химическом составе перлитных сталей обеспечивает оптимальное сочетание прочности и пластичности. В целом, основные механические свойства перлитных сталей – это высокое сопротивление разрыву, хорошая свариваемость, статическая прочность, стойкость к повышенным температурам.

Также для производства некоторых видов металлопроката, который предполагается использовать в атомных установках и комплексах, могут использоваться хладостойкие свариваемые стали, конструкционный высокопрочные стали, цветные сплавы (цирконий, никель, бронза).

Наиболее используемые марки сталей для АЭС:

При выборе материала для изготовления того или иного металлоизделия необходимо учитывать несколько важных факторов:

- возможное напряжение при механических нагрузках;

- диапазон рабочих температур;

- количество и величину циклических изменений механических нагрузок и теплосмен;

- уровень нейтронного облучения;

- возможное влияние рабочего теплоносителя на коррозионную прочность используемых материалов;

- рабочие среды, например, для водо-водяных ЯЭУ важна статическая прочность и устойчивость к эрозии.

Металлопрокат для атомной промышленности: сортамент и применение

На объектах атомной промышленности наиболее востребованные виды металлоизделий – это:

- толстостенные бесшовные трубы – это один из ключевых компонентов на АЭС. Именно эти металлоизделия обеспечивают подачу охлажденной воды в корпуса реакторов и отработанный топливный бассейн. Трубы для атомной промышленности подводят водяной пар к турбине, водородный газ для охлаждения генераторов, подают топливо и масло к аварийным дизель-генераторам. Кроме того, трубы поддерживают системы пожарной безопасности (спринклеры);

- нержавеющие листы – используют для изготовления оборудования для турбоустановок, емкостей и резервуаров, контейнеров для перевозки и хранения отработанного топлива, сосудов давления, корпусов цилиндров, сосудов гидрокрекинга, сосудов гидротермального синтеза и т.д.;

- гофрированные ленты – используют для изготовления металлорукавов высокого давления, которые используют для защиты проводки, электрокабелей. Также металлорукава используют в подаче воды, отводе конденсата, транспортировке веществ, используемых в ядерном синтезе;

- трубопроводная арматура – шаровые и конусные краны, запорные клапаны, задвижки, дисковые затворы используют не только в наземных ядерных и атомноэнергетических станциях, но и на судовых плавучих энергоблоках, атомных судах.

Широкое применение в атомной отрасли нашли:

- трубопроводные фитинги и фланцы;

- цельнокованые и сварные роторы;

- поковки, сортовой металлопрокат;

- высокопрочный крепеж: болты, шпильки, гайки шайбы для фланцевых и анкерных соединений;

- обечайки, проволока, днища, крышки и пр.

Весь металлопрокат для атомной промышленности, который будет эксплуатироваться в сложнейших рабочих условиях, проходит обязательные испытания и тестирования, в том числе и методами неразрушающего контроля.

Где купить металлопрокат для АЭС

Купить металлоизделия для АЭС с доставкой по России, Казахстану, Беларуси можно в нашей компании. Мы осуществляем поставки металлоизделий из нержавеющих, черных сталей и цветных сплавов, изготовленных на европейских заводах по стандартам ASTM, EN, DIN и пр., которые полностью соответствуют жестким требованиям современной атомной промышленности.

Заказать металл для атомной отрасли с доставкой по СНГ можно по указанным телефонам, оставив заявку на нашем сайте или отправив запрос на электронную почту.

Сплавы и стали для российского топлива

В ноябре прошлого года на территории ВНИИНМ им. Бочвара прошла представительная научно-техническая конференция по теме "Ядерное топливо нового поколения для АЭС", организованная ТК ТВЭЛ. Особое внимание участники уделили проблематике конструкционных материалов для твэлов и ТВС.

Материалы для топлива ВВЭР

ВНИИНМ представил на конференции обзорный доклад "Материалы для твэлов и ТВС" (автор - В.В.Новиков). В этой работе рассказывается о том, что сделано и будет делаться для топлива ВВЭР.

В российском топливе для ВВЭР-1000 используются три основных циркониевых сплава - Э635, Э110 и Э125. Область их применения различна.

Из сплава Э635 выполняются направляющие каналы и центральные трубы ТВСА и ТВС-2, а также уголки жёсткости ТВСА. Сплав Э110 нужен для дистанционирующих решёток и оболочек и заглушек твэлов. Сплав Э125 используется при изготовлении чехлов блока №5 Нововоронежской АЭС с реактором ВВЭР-1000.

С целью повышения надёжности эксплуатации твэлов водоохлаждаемых реакторов были определены направления модернизации и предложены новые модификации сплавов. Они получили названия Э110М и Э635М. Для их обоснования и внедрения потребуется комплекс НИОКР, который будет выполнен в рамках программы "Обеспечение конкурентоспособными циркониевыми материалами развивающейся атомной отрасли России".

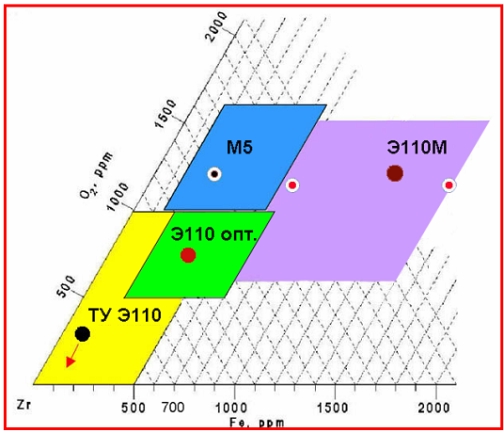

Основное направление модернизации сплава Э110 - увеличение содержания в нём кислорода и железа. В 2006 году ТУ на сплав было откорректировано в сторону повышения O и Fe. Это важно, так как результаты реакторных испытаний показывают - например, радиационный рост для Э-110 существенно снижается с увеличением добавок железа.

На рисунке ниже схематично показаны тенденции в развитии сплава Э110. Жёлтая область соответствует сплавам, выпускавшимся до пересмотра ТУ, зелёная - оптимизированному сплаву Э110опт, а фиолетовая - новому сплаву Э110М. Для сравнения, синим цветом показана область, в которой работает французский сплав M5.

Тенденции в развитии сплава Э110

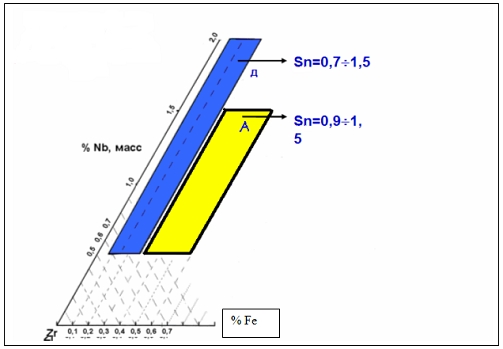

У сплавов Э635 свои направления развития. Здесь ожидается оптимизация отношения Nb/Fe и снижение содержания олова. Это позволит повысить сопротивление равномерной коррозии.

В докладе ВНИИНМ приводится схематичная диаграмма тенденций развития Э635, на которой также отмечены позиции, занимаемые "Westinghouse" - точка "Д" в верху диаграммы соответствует патенту на сплавы типа ZIRLO.

Тенденции в развитии сплава Э365.

Циркониевый угол диаграммы Zr-Nb-Fe для сплавов типа Э365.

Практическое внедрение новых российских сплавов проходит через несколько основных этапов. В них входят облучательные программы на исследовательских реакторах "Халден" и МИР. На 2011 год запланирована установка на ОПЭ трёх ТВС-2М с опытными твэлами на блоке №4 Балаковской АЭС.

Что даст российскому топливу внедрение новых конструкционных материалов? В докладе перечисляются основные показатели достижений - улучшенное сопротивление коррозии, низкое содержание водорода, повышенное сопротивление фреттинг-износу и ползучести, низкий радиационный рост, обеспечение жёсткости ТВС, стабильность структуры под облучением, улучшенное сопротивление PCI и DHC, а также улучшенное поведение в проектных авариях.

Для полноты картины, авторы доклада перечислили основные перспективные сплавы, над которыми работают зарубежные компании.

У компании "Westinghouse" можно выделить сплавы A1 и A5. Сплав A1 имеет состав Zr-1.0Nb-0.3Sn-0.5Fe-0.12Cu-0.18V. В нём, по сравнению со стандартным и низкооловным (Low Tin Zirlo) вариантами, существенно снижено содержание олова и сделаны добавки меди и ванадия. В состав сплава A5 (Zr-0.7Nb-0.3Sn-0.35Fe-0.25Cr) входит добавка хрома.

Группа AREVA изучает серию сплавов Qxx, таких как Q12, Q32 и Q42. Они различаются между собой содержанием железа (от 0.1Fe до 0.2Fe) и олова (от 0.3Sn до 0.5Sn). В японской промышленности рассматриваются сплавы J1, J2 и J3, в которых варьируется содержание ниобия от 1,6 до 2,5% и возможны добавки хрома.

Материалы для топлива БН

По топливу для российских быстрых натриевых реакторов перед специалистами ТК ТВЭЛ поставлена задача выйти на показатели 20% выгорания по тяжёлым атомам и вплоть до 200 с.н.а. Обзорный доклад на конференции также был представлен ВНИИНМ (автор - М.В.Леонтьева-Смирнова).

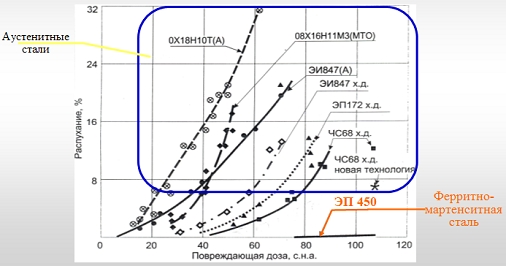

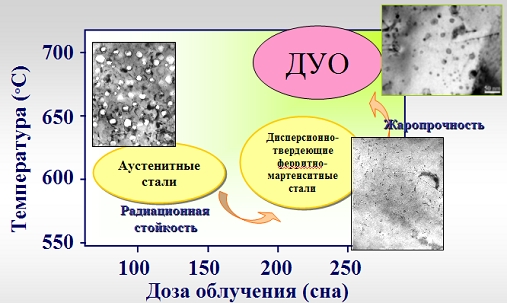

Для быстрых реакторов рассматриваются три основных направления - аустенитные стали, мартенситные стали и ДУО-стали. У них различные сферы применения, соответственно, для них решаются различные задачи.

В случае аустенитных сталей решаются проблемы распухания, радиационной ползучести, упрочнения и охрупчивания, интересен процесс физико-химического взаимодействия топлива с оболочкой.

У мартенситных сталей особое внимание уделено длительной прочности, низкотемпературному радиационному охрупчиванию (НТРО), физико-химическому взаимодействию топлива с оболочкой, а также коррозии в бассейне выдержки.

Среди проблем дисперсно-упрочнённых сталей, в первую очередь, следует выделить их промышленное освоение и расширение исследования радиационной стойкости при высокодозном облучении.

Аустенитные стали в БН используются для изготовления оболочек твэлов. Для реакторов БН-600 и БН-800 это сталь ЧС68. Новая разработка, которая может прийти ей на смену - сталь ЭК164.

Опытная эксплуатация ТВС с твэлами из оболочки из стали ЭК164 в реакторе БН-600 началась. В докладе приводится краткий вывод по послереакторным исследованиям сборки, набравшей 77 с.н.а в зоне малого обогащения.

Говорится, что формоизменение твэлов с оболочками ЭК164 в 1,5-2 раза меньше, чем у твэлов из стали ЧС68, при этом величина остаточной пластичности после облучения, определённая как на кольцевых, так и на трубчатых образцах, у стали ЭК164 выше. Для более полных выводов необходимо дождаться завершения программ испытаний в ЗСО и ЗБО БН-600.

Принципиальный момент и главный критерий выбора конструкционных материалов для оболочек твэлов БН - радиационное распухание. В докладе приводится график, позволяющий понять, где мы находимся на сегодняшний день по повреждающей дозе, воздействующей на конструктивные материалы при облучении быстрыми нейтронами.

Распухание аустенитных сталей в зависимости от повреждающей дозы

Ферритно-мартенситная сталь ЭП450 в быстрых натриевых реакторах рекомендована как штатный материал чехлов ТВС. Её радиационная стойкость подтверждена результатами испытаний оболочек твэлов в реакторе БОР-60, где было достигнуто выгорание до 30% по тяжёлым атомам.

Оптимистичная характеристика для ЭП450 - её низкое распухание. Это свойство всех мартенситных сталей. В докладе приводится экспериментальное значение, вплоть до которого сталь сохраняет свои геометрические параметры - это 162 с.н.а.

Проблемой ЭП450 считается её низкая жаропрочность, что обозначает предел по температурам использования оболочек из этой стали. По этой причине, в ТК ТВЭЛ ведутся работы по созданию жаропрочных 12% хромистых сталей.

В докладе названы две из них - стали ЭК181 и ЧС139. Достойный упоминания результат таков. Время до разрушения при температуре 700°С у твэльных труб из ЭК181 и ЧС139 оказалось в 1,5-2 раза большим, чем у труб из ЭП450.

Наконец, дисперсно-упрочнённые оксидами стали (ДУО-стали, или ODS). Их освоение продвинуло бы быстрые реакторы в недосягаемые на сегодняшний день области по повреждающим дозам и температурам. Главное на сегодняшний день, научиться их производить в промышленных масштабах, наряду с получением результатов по поведению этих сталей при высоких дозах облучения.

Аустенитные, ферритно-мартенситные и ДУО-стали

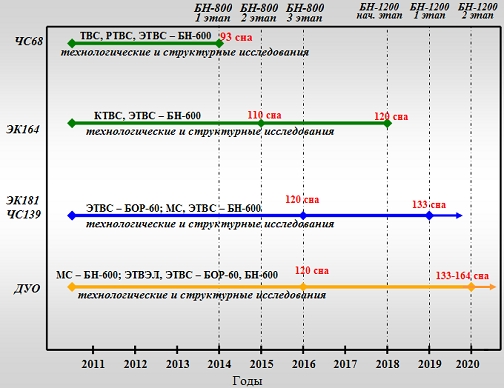

На следующем графике показаны этапы внедрения новых конструкционных материалов в реакторе БН-800 и в будущем реакторе БН-1200. Если всё получится, как задумано, то на ДУО-стали россияне смогут выйти к 2020 году.

Этапы внедрения новых конструкционных материалов в реакторах БН

Доклад останавливается на проблемных направлениях, требующих решения. На базе ВНИИНМ нужно создать участок порошковой металлургии, оснащённый современным оборудованием, по получению опытно-промышленных изделий из ДУО-сталей.

В облучательных устройствах в реакторах БН-600 и БН-800 необходимо организовать программу исследований радиационной стойкости конструкционных материалов. Более того, Россия нуждается в серии имитационных экспериментов по исследованию конструкционных материалов с точки зрения прогнозирования их поведения (в первую очередь, радиационного распухания) при повышенных дозах облучения.

Электронное издание AtomInfo.Ru благодарит за помощь при подготовке обзора дирекцию по связям с общественностью ОАО "ТВЭЛ".

Использование нержавеющей стали на атомных электростанциях

Уникальные эксплуатационные характеристики, которые присущи нержавеющей стали нашли широкое применение практически во всех областях промышленной и бытовой сферы. Прочность, надежность, высокая степень устойчивости к проявлениям коррозии, температурным колебаниям, атмосферным и химическим воздействиям – это только несколько отличительных преимуществ нержавеющей стали.

При строительстве и эксплуатации атомных электростанций (АЭС) нержавеющая сталь имеет первостепенное значение. Правильно подобранные марки стали имеют практически неограниченные возможности для применения в данной сфере.

Для АЭС из нержавеющего металлопроката изготавливают:

- Сепараторы-пароперегреватели;

- Трубопроводы из бесшовных труб из нержавеющей стали;

- Комплектующие для сепараторов-пароперегревателей;

- Комплектующие для трубопроводов и многое другое.

В атомной промышленности используется нержавеющий лист марки AISI двухсотой, трехсотой и четырехсотой серий. Изготовленные из этих марок металлорукава сильфонного типа надежно защищают проводку от любых воздействий извне (в том числе коррозийные проявления, опасность возгорания и т.д.). Кроме того, такие рукава защищают кабели и проводы от перегибов и повреждений. Такие рукава действуют и как защитный электромагнитный экран, который не пропускает помехи. Основные цели, которые достигаются применением металлорукавов в атомной промышленности:

- Защита электрических кабелей и проводки, от внешних агрессивных воздействий и механических повреждений;

- Экранирование от радиопомех и создание препятствий для электромагнитных полей;

- Подача воды и отвод конденсата;

- Транспортировка опасных веществ, используемых при ядерном синтезе.

Прежде чем купить нержавеющую сталь для нужд атомной энергетики, необходимо убедится в надежности производителя. Важно, чтобы все технологические и нормативные требования при производстве нержавеющего проката были строго соблюдены.

Отличительные свойства нержавеющих сталей для АЭС

В марках нержавеющих сталей, использующихся при эксплуатации АЭС, имеется пониженное содержание углерода и около 10% хрома. Стали аустетинного класса обладают большим коэффициентом линейного расширения.

Благодаря примесям хрома (а также других элементов) класс аустетичных сталей отличаются высокой устойчивостью к коррозии. При взаимодействии с высокими температурами такие стали имеют отличные показатели устойчивости к воздействиям окисления. Основные преимущества сталей, которые применяются на АЭС – это:

- повышенная прочность;

- жаростойкость;

- податливость свариванию;

- антикоррозийность.

Выбирая сталь на базе металлопроката, обращайте внимание не только на структуру металла и его химический состав. Обработка поверхностей, вес металлопроката и другие характеристики должны соответствовать заявленным характеристикам. При закупке нержавейки в промышленных масштабах, проводят лабораторные исследования материала.

Также читайте:

Читайте также: