Чем спаять стальные трубки

Обновлено: 15.05.2024

Правила пайки стали

Если кто не знает, то изделия из стали можно не только сваривать, но и паять. Однако в отличие от пайки меди и алюминия, пайка стали имеет свои особенности.

Наиболее просто пайке подвергается низколегированная сталь, что во многом обусловлено её характеристиками и составом. На поверхности изделий из низколегированной стали не такая прочная плёнка окислов, которая может быть устранена при помощи использования обычного флюса.

А вот паять конструктивную сталь, уже более сложно, за счет того, что в её составе содержится хром, в качестве легирующей добавки. Наличие хрома в стали значительно усложняет пайку деталей из неё, и требует использования особых припоев.

Чем лучше всего паять изделия из стали

Сразу нужно оговориться и сказать о том, что паять сталь можно и оловом. Однако если мы хотим получить достаточно прочное и надежное соединения, то предпочтительно использовать тугоплавкие припои с содержанием серебра и меди.

При использовании таких припоев сталь спаивается довольно при высокой температуре, начиная от 450 градусов. Поэтому использование обычного 100 ватного паяльника для этих целей здесь не совсем целесообразно. В основном применяются газовые горелки.

Также, следует знать, что флюсы для пайки бывают разные. Одни из них требуют смывания водой с мылом, другие нет. Смывать надо обязательно флюсы на основе соляной и ортофосфорной кислоты.

Как паять сталь обычным оловом

Пайка стали обычным оловом возможна с использованием ортофосфорной кислоты в качестве флюса. Обязательно после пайки следует смыть флюс водой. Это главное условие при использовании кислот в качестве активных флюсов при пайке металлов.

Перед тем как подвергать металл лужению, с его поверхности нужно полностью снять все загрязнения, в том числе ржавчину и следы масел. Для выполнения данной работы можно воспользоваться шлифовальной шкуркой, стальной щёткой или же напильником.

Для эффективности можно обработать места с ржавчиной, перед пайкой, специальным раствором-преобразователем ржавчины. Кстати такие растворы также есть и на основе ортофосфорной кислоты. Жирные пятна с заготовок лучше всего смываются посредством щелочного раствора или растворителя.

Только после тщательной подготовки стальных изделий на них можно наносить тонкий слой флюса. Перед соединением деталей из стали, если для пайки используется олово, то предварительно осуществляют лужение заготовок.

Лужением называется равномерное смачивание поверхности спаиваемых деталей с помощью расплавленного олова.

После выполнения лужения детали соединяются и надежно фиксируются в выбранном положении. Затем они тщательно прогреваются газовой горелкой до температуры, которая будет превышать температуру плавления припоя. Таким образом, происходит пайка стали.

При этом расплавленный припой сам затекает в зазор между заготовками и заполняет собой всё имеющееся пространство. При остывании он образует надежное и прочное соединение. Расплавление основного металла при этом не происходит.

Обязательно, как и было сказано выше, после пайки стали с оловом и ортофосфорной кислотой, нужно смыть все следы флюса в конце.

Как удлиннить или отремонтировать железную тормозную трубку.

Как удлиннить или отремонтировать железную тормозную трубку.

Кто в гугле ищет подобную тему- ждёт разочарование. Когда у меня сгнила металлическая трубка перед самым входом в тормозной шланг, то облазил весь интернет в поисках по запросу : как соединить тормозные металлические трубки или как развальцевать металлические тормозные трубки или что-то в этом роде. Нигде, ничего. Кроме как ответы — типа : меняй на медные.

Решение было простым, и на поверхности.

Было обидно, что трубка Хондовская сгнила всего сантиметров 4-5. Поэтому было принято решение :

1) Вырезать этот участок в 5 см.

2) Удлиннить кусочком медной трубки, либо — если получится развальцевать металлическую как положено чуток потянуть магистраль к шлангу (5 см- роли особой не играют)

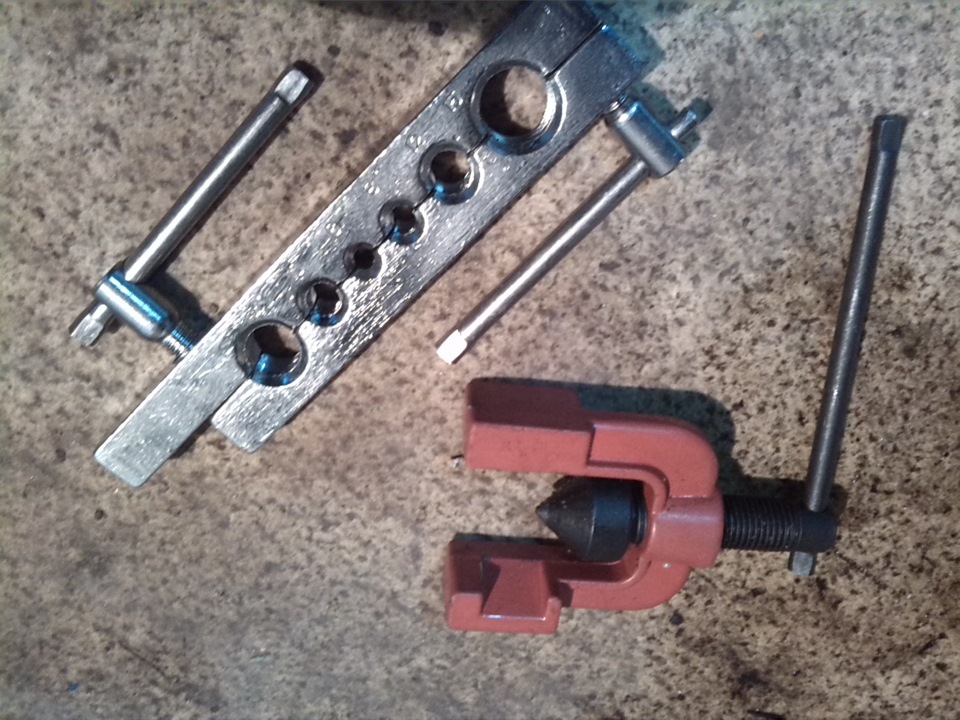

Проблема! Развальцевать металлическую трубку- не так-то просто. Нужен дорогой инструмент. За нежеланием тратиться на инструмент для разового употребления, был куплен простейшая развальцовка в обычном строительном магазине. НО! Она вальцует только в виде чашечки. А нам НАДО — ГРИБОК!

РЕШЕНИЕ ПРОБЛЕМЫ! Вальцуем трубку в в виде чащечки, предварительно одев заранее на трубку штуцер! Отрезаем по самую хряпку готовый грибок от медной трубки, купленной в любом вазовском магазине. Далее обе поверхности (грибка и чашки на металлической трубке) залуживаем оловом паяльником на 100 ватт! Далее берём подходящего диаметра гвоздь и с помощью его совмещаем медный грибок с чашечкой вальцовки металлической трубки. Далее паяльником прогреваем это соединение и олово на лужёных поверхностях деталей схватывает их намертво! Вынимаем гвоздь и лубуемся результатом- на металлической трубке ТРЕБУЕМЫЙ ГРИБОК!

Далее собираем всё как и положено. Внутри шланга этот грибок обомнётся как ему надо и создаст герметичность соединения, что и требовалось!

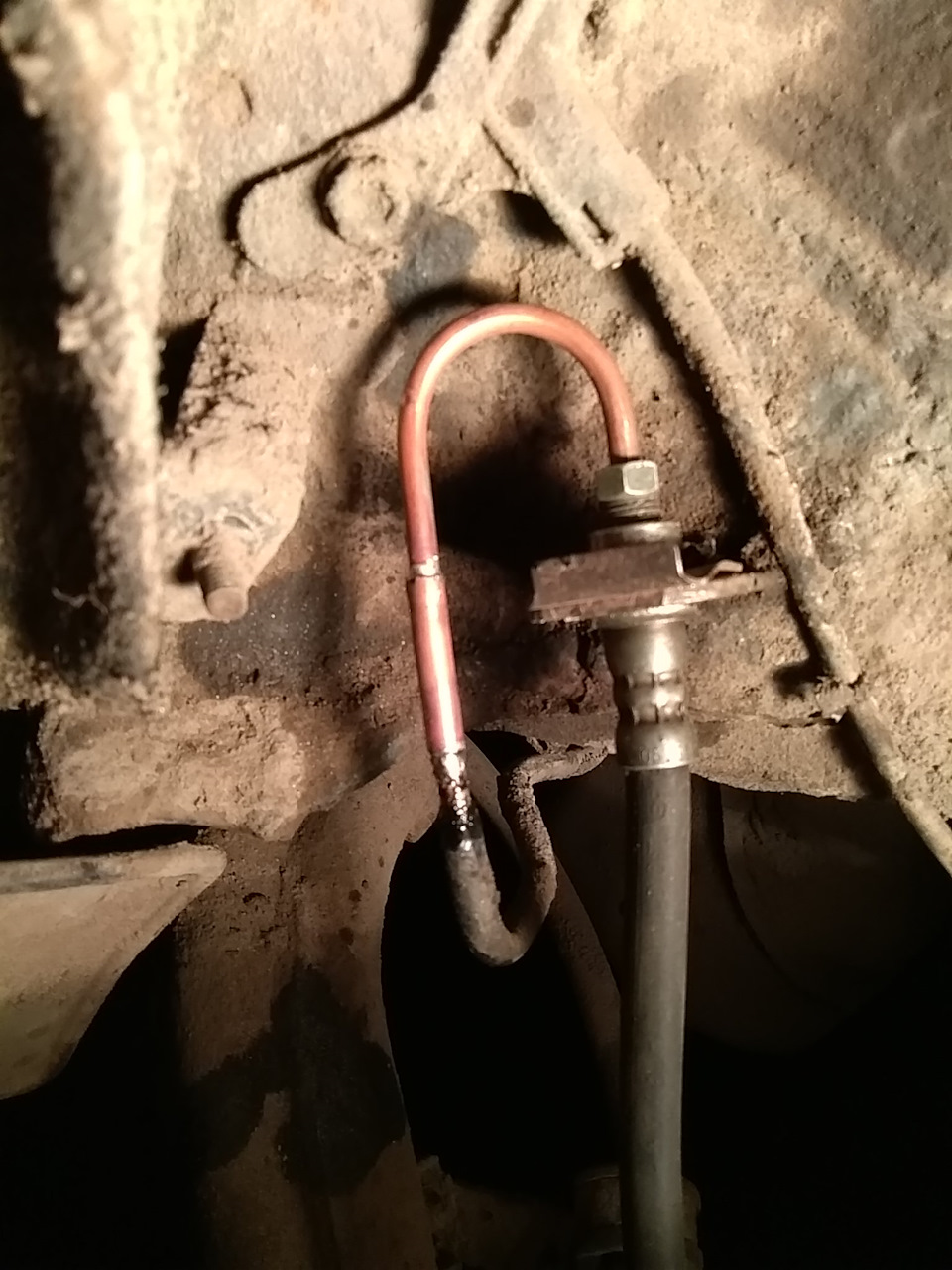

ВСЁ РАБОАТАЕТ! ПРОВЕРЕНО! На фотках должно быть видно, но промежуточные операции, к сожалению, не сфоткал.

РАЗВАЛЬЦОВКА- в чашечку. Куплена за 400 рублей в магазине стройтоваров. Для сравнения- спец. инструмент, который справится с металлической трубкой, чтобы превратить её в ГРИБОК — стоит в пределах 5 тыс. рублей.

ГОТОВЫЙ РЕЗУЛЬТАТ. Промежуточные операции- постарался описать подробно. Видно здесь, что была чашка, а стала грибком. ТАК МОЖНО, КСТАТИ, И УДЛИННЯТЬ, СОЕДИНЯЯ МЕДНУЮ ТРУБКУ С МЕТАЛЛИЧЕСКОЙ. Что и искалось в интернете.

В СОБРАННОМ ВИДЕ! Обязательно всё закрасить нужно, т.к. металлическая трубка всё же, как оказалось, подвержена коррозии. Хотя только маленький участочек. ДАЛЬШЕ- Хондовцы сделали отличную защиту в виде наплавленной пластмассы!

Подскажите по пайке латунными припоями.

Подскажите пожалуйста какие материалы(флюс, припой) и инструмент(паяльник, горелка) нужны для пайки стали латунным припоем.

Задача такая — надо спаять тормозные трубки, они стальные. Трубки были обрезаны, к заказу не доступны либо по космической цене.

Ну и как лучше — через фитинг или стык в стык, или раструбом?

Может кто подскажет альтернативные варианты.

обварить и всё, это же сталь, а пайка держать не будет, усилие большое, или вальцевать на гайку и соеденять через переходник

Усилия нет, максимум давление.

Обварить такой тонкий металл — геморное занятие, которое может привести к потере пропускной способности или полному перекрытию трубки изнутри.

а давление не создает усилие?

Перекачки для кислородных баллонов в основном паяют — 150 АТМ держат же как то.

ну паяй на здоровье, как тормоза кончатся вспомнишь про сварку и пайку,

Ну погоди, я же варианты рассматриваю. Ты говоришь вари, но не говоришь нюансов… Потому я пока и уперся в то, что понимаю.

Доброго времени. Тормозные трубки лучше всего соединять через вальцовку, хоть и сложнее. Если сваривать — рядом со швом металл теряет свойства и может дать трещину. Чем это чревато — объяснять не вижу смысла. А вообще лучше взять медную трубку метражом и проложить цельную.

На счет спайки/сварки согласен целиком и полностью — все это кроилово…

Вся засада именно в том, что никто не берется развальцевать стальные трубки. Уже думаю сам купить приспособу и греть трубку горелкой чтоб металл был более податливый.

А на счет замены трубки медными — что то сомнения закрадываются в надежности… Может и ошибаюсь.

После нагрева металл также теряет свойства, если не знаешь способа закалки. А медь вполне даже для тормозов подходит. Проверено временем. И легко в обработке, только вальцовочник нужен специальный.

варить легко, трубка по наружному диаметру как папа-мама вставил и вари спокойно)))

Т.е. ты предлагаешь воспользоваться вариантом раструба и сваркой ацетиленом?

можно просто подобрать трубку по диаметру и обварить стык, нарисую скину картинку

Ремонт трубок тормозных и не только.

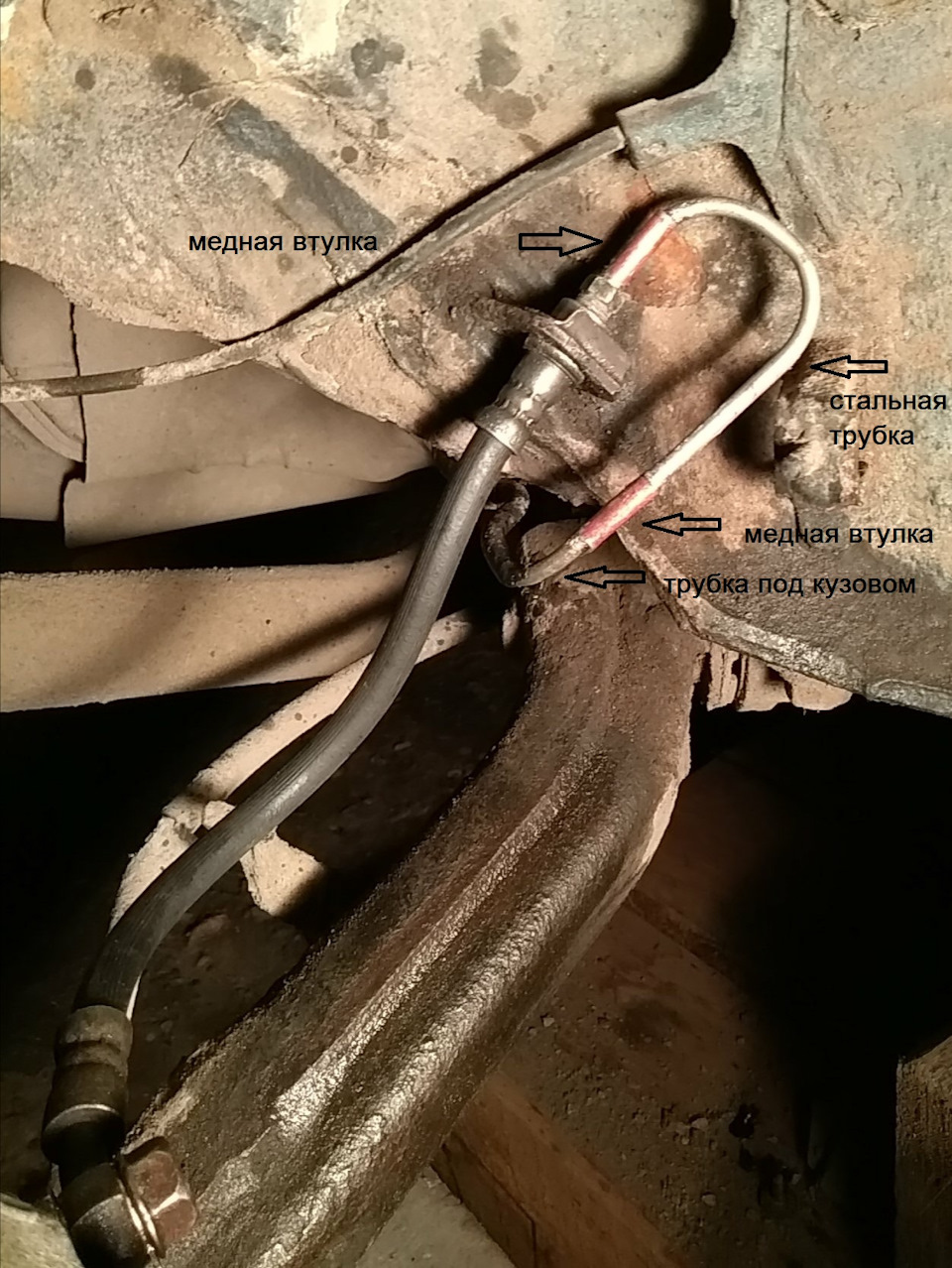

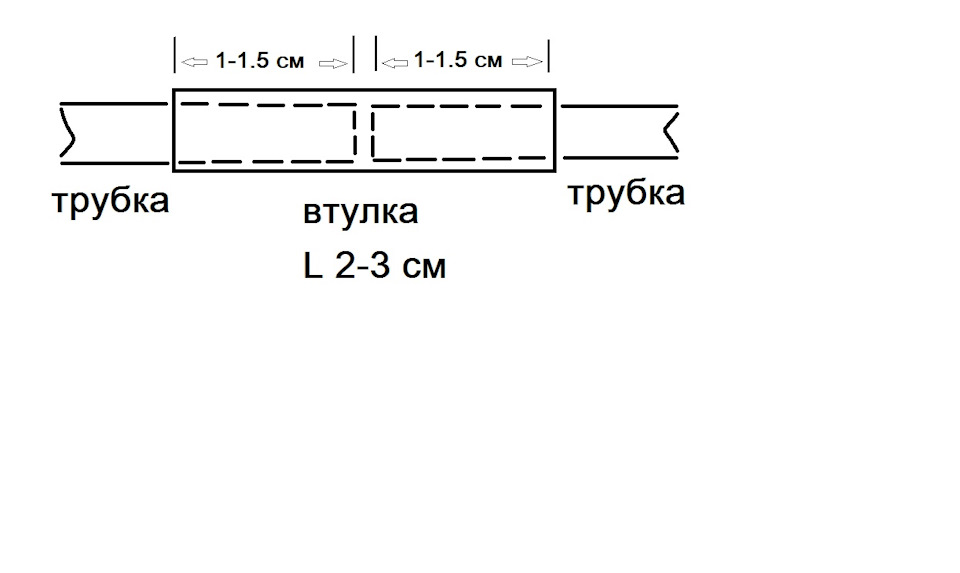

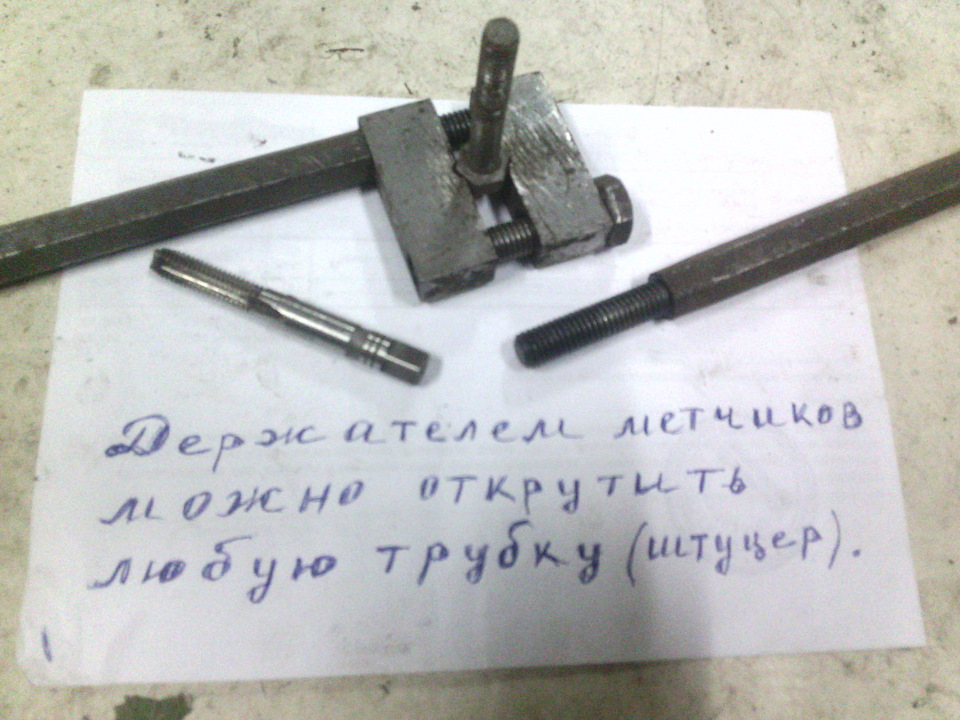

Если не получается повернуть так, то можно вместо ручки вкрутить второй болтик и стянуть плашкой штуцер. Можно стянуть плашку двумя болтиками и надеть подходящий ключ на плоскости без болтиков. Достаточно просто сорвать штуцер с место, дальше пойдёт ключиком на 10, на 11.

В видео сказал, что втулка 7 мм, в идеале лучше использовать 6 мм, тонкостенную с внутренним диаметром 5 мм. Или можно выточить медную втулку, из меди.

Подумал я вот что. Как я паял трубки, в себе и своей работе уверен. Но в действительности кто-то может сделать пайку НЕКАЧЕСТВЕННО и тогда трагедии не миновать. Кто смотрел изначальный текст и решил попробовать, не делайте сразу на машине, потренируйтесь паять на верстаке. Получилсь? Можно делать на машине. НО ПОДУМАЙТЕ, СТОИТ ЛИ ТАК ДЕЛАТЬ?

Комментарии 51

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

просто пайка тоже будет держать. У самого ситроен проржавела трубка как с двигателя уходит под днище авто. Так как она прохудилась в поездке пришлось паять тупо стоя у магазина заехав одним колесом на бордюр. уже два года езжу.

трубку паяли, которая на подвеску?

да, которая на зад идет.

Здравствуйте мне нужна ваша помощь мне нужно 2 трубки восстановить скажите свой номер или где находитесь ?

Номер в л/с напишу.

Главное грамматно сделать и быть уверенным в своём творении…🤝👍

Всё паяется и держит.

Подпись под фото зачёт

Дед сколько лет, а ума не нажил

Неужели новые трубки такие дорогие что нужна пайка старых?

В случае серьезного ДТП вы автоматически становитесь главным виновником с такими трубками, даже если они целы и ничего не протекало. Вам не только страховку не оплатят- еще и сами денеХ отбашляете. Тоже самое касается и людей с затонированными задними фонарями и красным светом спереди в габаритах.

Скооперируемся, с вас видео испытаний.

Да, очень интересно было бы испытать на разрыв давлением.

Сам паял подобным образом трубки, только не тормозные, а на подвеску (ситроен на гидропневматике). Максимальное давление в системе до 180 бар (редукционный клапан в насосе), рабочее 60-70, когда колесо влетает в яму, подскакивает примерно до 100-120. Штатные трубки стальные, 3.5 мм, сгнили, заменил на тормозные медные 4.75 мм, пайка там на конце, припаивается конусная втулка, которая прижимается штуцером, аналогичным тормозному. Пока все целое, держит. Тормозные тоже была мысль паять, страшновато, надо опрессовывать до разрушения, и смотреть давление. Если выдержит до 200 бар давления и не порвет, будет просто отлично, этого вполне достаточно для тормозов.

А если рывком ? Пайке в тормозах не место.

Приветствую. Ппрошло уже больше года, перечитал все коменты. Увидел вашу запись про пайку гидропневматики, вспомнил, ведь я тоже паял её, на Лексусе. В посте, первая картинка трубка, затем видео про развальцовщик, и ниже пропаяная трубка гидропневматики паркетника ЛЕКСУС. Хозяин доволен.

Правила пайки стали

Пайка, как технология создания неразъёмных соединений металлических изделий имеет древнюю историю. И сегодня, несмотря на лидирующую позицию сварочных процессов, пайка стали, алюминия, меди, и многих других металлов и сплавов продолжает успешно применяться в различных отраслях техники.

Процесс пайки разных по составу металлических сплавов имеет свои особенности. Это связано с различной температурой плавления и химическим составом сплавов. К некоторым маркам стали пайка не применяется.

Сущность паяльной технологии

Пайкой называют соединение металлических деталей с помощью припоя, являющегося более легкоплавким металлом, который, будучи расплавленным, смачивает соединяемые поверхности.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

В процессе пайки соединяемые детали основного металла не изменяют форму, поскольку сами не подвергаются плавлению.

Прочность создаваемого соединения определяется механическими свойствами, которыми обладает припой для пайки. Когда стальные детали припаивают друг к другу, соединение всегда уступает по прочности основному материалу.

Главным препятствием для создания паяных соединений является окисел, образующийся на поверхности любого металла. Слой окисла не позволяет расплавленному припою равномерно смочить поверхность детали, поэтому металл должен предварительно зачищаться.

Для защиты поверхностей от окисления в процессе спаивания, применяются специальные вещества – флюсы. Для соединения разных материалов используются различные флюсы. Например, для того, чтобы спаять нержавейку, применяют буру. Флюсами для стали могут служить канифоль, паяльная кислота.

Основным процессом, сопровождающим создание паяного соединения, является нагрев заготовок. В зависимости от массы спаиваемых деталей и вида применяемого припоя, нагрев может осуществляться следующими способами:

- паяльником;

- газовой горелкой;

- высокочастотным индуктором;

- в специальных печах.

Например, проволоку небольшого диаметра можно легко прогреть обычным паяльником, при пайке стальных труб понадобится газовая горелка, а массивную заготовку придётся помещать в печь.

Низколегированной

Низколегированная углеродистая сталь относится к сплавам железа, наиболее легко подвергаемым процессу пайки.

Это объясняется тем, что на поверхности сталей данного типа образуется сравнительно непрочная плёнка окислов, легко устраняемая применением обычных флюсов.

Процесс пайки чёрных металлов может проходить при относительно низкой температуре, не превышающей 450 ℃ в случае применения мягких и легкоплавких свинцово-оловянных припоев.

Для получения паяного соединения, обладающего большей твёрдостью и механической прочностью, следует применять более твёрдые тугоплавкие припои, например на основе меди. Такая пайка осуществляется при температуре до 750 ℃.

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Паяное соединение легированных сталей производится с применением твёрдых припоев, содержащих медь, серебро или никель.

Инструментальной

Инструментальная сталь отличается очень высокой твёрдостью. Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Такие виды стали не подлежат пайке. Для устранения этого недостатка инструментальные стали, подлежащие нагреву в процессе эксплуатации, производятся с вольфрамовыми добавками. Такая сталь может подвергаться нагреву до 600 ℃, не утрачивая при этом ценных механических свойств.

Спаять инструментальную сталь можно припоем на основе никеля или ферросплавов. Нагревание заготовок обычно производят индукционным способом. При этом применяются флюсы, содержащие бор и фтор.

Последовательность операций

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

После очистки и обезжиривания, на поверхность деталей наносится слой флюса. Если в качестве припоя служит олово, детали предварительно лудят. Лужение представляет собой равномерное смачивание поверхности расплавленным оловом.

После этого, детали собирают и надёжно фиксируют в том положении, в котором они должны находиться после соединения.

Далее, детали нагреваются подходящим способом. Нагрев производится до температуры, несколько превышающей температуру плавления применяемого припоя, который должен быть помещён в область соединения.

При расплавлении он затекает в зазор между деталями, образуя соединение. После остывания и кристаллизации припоя, шов зачищают, следы флюса удаляют.

Читайте также: