Чем точить сталь 45

Обновлено: 18.05.2024

К большому сожалению, 90% современных людей не имеют даже элементарных навыков в заточке инструмента – начиная от кухонных ножей и заканчивая топорами. Что довольно странно, ведь буквально 80 лет назад, наши деды и прадеды успешно справлялись с заточкой не только кухонного ножа, но и опасной бритвы. Если первый ещё прощает какие-то ошибки в искусстве заточного дела, то заточка бритвы не допускает ни малейшего отклонения. Поэтому одно из любимых народных выражений – «и так сойдёт», отразится хорошими царапинами и раздражением на коже вашего лица.

И наши деды прекрасно это понимали. Они знали, чем отличается правка ножа от заточки, что такое оселок, а что такое притир, какую сторону кожаной стропы натирать пастой, а какую использовать в чистом виде. Они даже знали великую тайну, что для открытия консервов есть гениальное изобретение человечества – консервный нож, а охотничьим ножом это делать не допустимо, так как там совсем другие углы заточки, абсолютно иная геометрия, предназначенная для реза мяса, а не жести.

И в этой статье я постараюсь донести хотя бы маленькую толику того, что обязан знать каждый мужчина.

Виды абразивных камней

Чем затачивают инструмент? Да, именно инструмент. Ведь правила заточки, например, топора или стамески, ни чем не отличаются от заточки ножа, да и сам нож является инструментом для выполнения определенных задач.

Существует огромное разнообразие заточных камней. Среднестатистическому пользователю все эти нюансы ни к чему, поэтому я остановлюсь только на самых распространённых и хорошо зарекомендовавших себя абразивах, на их плюсах и минусах.

Карбид кремния

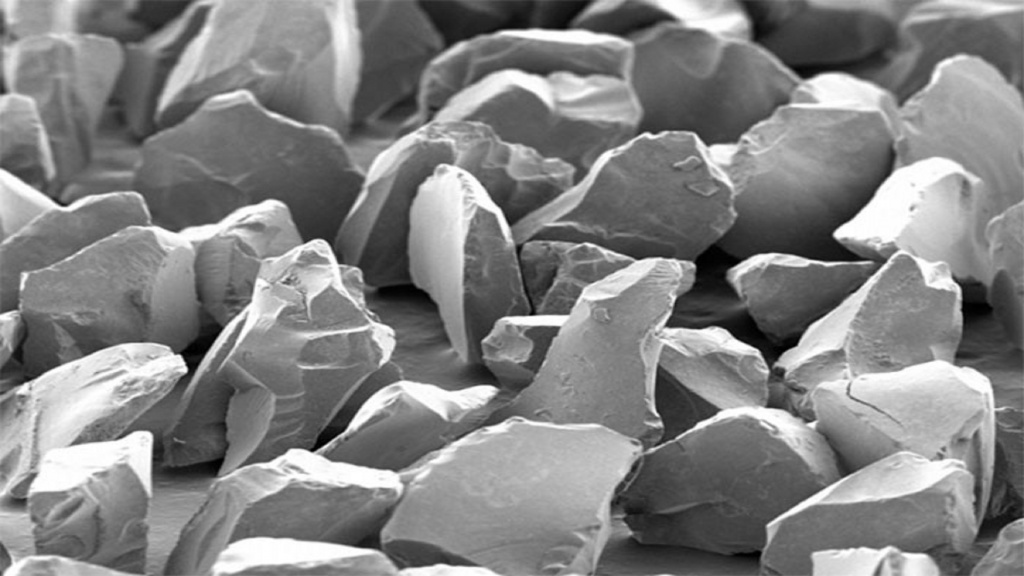

Зерно карбида кремния

Заточные камни на основе карбида кремния предназначены для заточки углеродистых и высоколегированных сталей. Если ваш нож ржавеет, но при этом долго остаётся острым, значит для его заточки должны хорошо подойти заточные камни из карбида кремния. Ржавление ножа означает высокое содержание углерода, а долгое удержание остроты – высокое содержание твёрдых легирующих элементов.

Такие камни имеют мягкую связку абразивных зёрен, и должны замачиваться в воде перед работой на 5-10 минут.

Само зерно карбида кремния, как это видно на фото, имеет острые грани, что положительно сказывается на скорости снятия стали. Мало того, зерно склонно к быстрому дроблению – раскалыванию, это способствует образованию новых острых граней. В совокупности с мягкой связкой, при которой старые сработанные зёрна вырываются, обнажая острые новые, это даёт хороший эффект обновления зерна, и положительно сказывается на скорости заточки высоколегированных твёрдых сталей.

Но, как известно, ничего идеального не бывает. Так и здесь, за скорость работы приходится платить довольно быстрой выработкой камня – потерю его плоскостности. После 2-3 ножей нужно будет выравнивать камень. В этом нет ничего страшного, но как факт, имеет место быть.

Эти камни не подходят для заточки нержавеющих сталей. Я не говорю, что на них не получится заточить нож из нержавейки – получится. Но это будет не удобно. Вязкая, мягкая нержавейка, будет активно вырывать зёрна из связки камня, значительно ускоряя процесс обновления. Камень начнёт очень быстро вырабатываться, давая много грязи в виде вырванных зёрен вперемежку со связкой. Из-за потери плоскостности камня будет тяжело удерживать постоянный угол заточки, да и скорость самой работы будет желать лучшего.

Стали, которые точат карбидом кремния:

Vanadis 10 - 4, PGK, 3V, M390, CPM® REX® 121, ДИ 90, D2, Р6М5, Р18, ХВ 5, и им подобные. Но многое зависит от конкретного камня, термообработки стали и ваших навыков.

Оксид алюминия

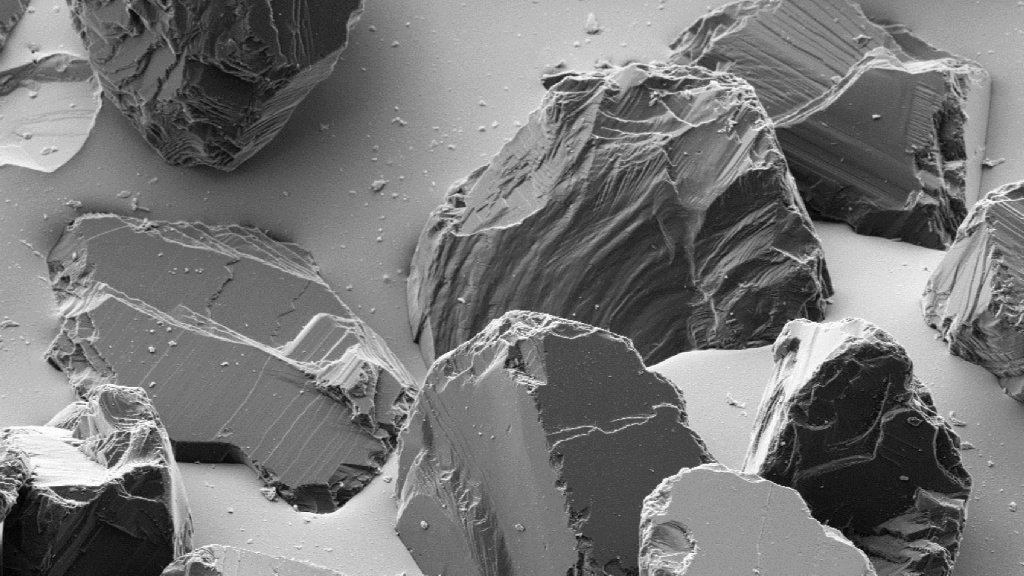

Зерно оксида алюминия

Ближайший друг, но при этом полная противоположность выше описанного камня, это - оксид алюминия. На фото видно, что зёрна оксида алюминия, имеют не такие острые грани, да и сама структура зерна менее слоистая в сравнении с карбидом кремния.

Всё это в совокупности нам говорит о том, что зерно менее агрессивно снимает сталь, и оно не склонно к дроблению. Камни оксида алюминия предназначены для заточки нержавеющих сталей с твёрдостью до 58 единиц по шкале Роквелла.

У камней не только твёрдые зерна, но и сама связка довольно твёрдая. Конечно есть и исключения, особенно среди японских синтетических водных камней. Но сейчас мы говорим о самом распространённом варианте.

Такие камни замечательно работают на большинстве нержавеек, начиная от российских и, заканчивая зарубежными аналогами.

Как показывает мой опыт, большинство современных людей предпочитают именно нержавеющие стали, так как они не требуют особого ухода. И вот такие бруски как нельзя лучше подходят для их заточки. За исключением нержавеющих порошковых сталей, для их заточки нужен карбид кремния.

Но и здесь не обошлось без минусов. За твёрдую связку, благодаря которой брусок почти не вырабатывается, приходится платить выглаживанием абразивного зерна и, как следствие, ухудшением скорости заточки. Поэтому бруски из оксида алюминия на классической твёрдой связке нужно взбадривать, по мере необходимости, притирая их друг об друга.

Стали, которые точат оксидом алюминия:

65Х13, 95Х18, 440С, AUS8, H690, 440A, AUS6, 12C27 и им подобные.

Из выше сказанного можно резюмировать, что под определённую сталь нужно подбирать определённый брусок. Для кого-то это может показаться слишком сложным, но что поделать, таковы реалии, и человек пока ничего другого не придумал. Конечно я не беру в расчёт высокооборотистый наждак, потому что это не заточка, а уничтожение инструмента.

Но существует еще один вид заточных камней, которым в принципе без разницы, какие стали затачивать. Их абразивные зёрна с одинаковой эффективностью «кушают» что современные порошковые стали, что самые простые нержавейки.

Кристаллы алмаза

Как мы все с вами прекрасно помним со школьной скамьи, алмаз является самым твёрдым природным веществом, твёрдость которого достигает 10 баллов по шкале Мооса.

Заточные бруски в основе которых лежат алмазные кристаллы, очень износостойкие, прекрасно держат свою плоскость, не прихотливы в уходе, способны заточить все стали.

Идеальные камни, – можете подумать вы. Но не всё так просто. За все эти плюсы приходится платить не менее значительными минусами. В первую очередь, брусок быстро засаливается снятой сталью, что приводит к потери его абразивной способности и необходимости вычищать сталь из пор камня. Также из-за высокой твёрдости алмаза на режущей кромку ножа или иного инструмента часто образуются сколы или замятия, и это очень страшно. Только представьте – вы потратили два часа на заточку, перешли на завершающий камень, и вдруг слышите хруст – это алмаз выколол часть режущей кромки. И ещё особо твёрдые стали также не получится качественно заточить на алмазе, они просто будут выкрашиваться в процессе всей заточки.

Лично я не использую алмазные бруски. Но если вы не предъявляете высоких требований к качеству заточки, то эти камни будут хорошим выбором.

Натуральные абразивные камни

Так же мне бы хотелось сказать пару слов о натуральных абразивных камнях, которые являются творением природы, а не созданием рук человека. Эти камни являются элитой среди всего заточного инструмента. Они редки и дороги. Многие виды из них уже не производятся, так как запасы их месторождений исчерпаны. Структура, форма и плотность их зерна, в совокупности со связкой, дают изумительный результат на режущей кромке инструмента – высокую степень остроты в комплексе с хорошей стойкостью к нагрузкам. Лично я предпочитаю, начиная со стадии тонкой заточки, использовать именно натуральные абразивы.

Конечно же минусы так же присутствуют даже среди этой элиты. Во-первых, они тяжелы в освоении. Нужно обладать как теоретическими, так и практическими знаниями, чтобы эффективно работать на натуральных камнях. И во-вторых, довольно высокий процент разброса в характеристиках одних и тех же моделей. Нужно подбирать камень опытным путем, который устроит именно тебя.

Техника заточки

Довольно сложно в тексте рассказать, как же правильно затачивать инструмент, но я попробую это сделать.

Первое, с чем я сталкиваюсь, это укоренившиеся заблуждение, что ножи затачивают движением вдоль режущей кромки, а это категорически не верно. Могу предположить, что начало этого заблуждения в какой-то степени причастен кинематограф, где какой-нибудь новоявленный Рэмбо трёт камушком вдоль клинка.

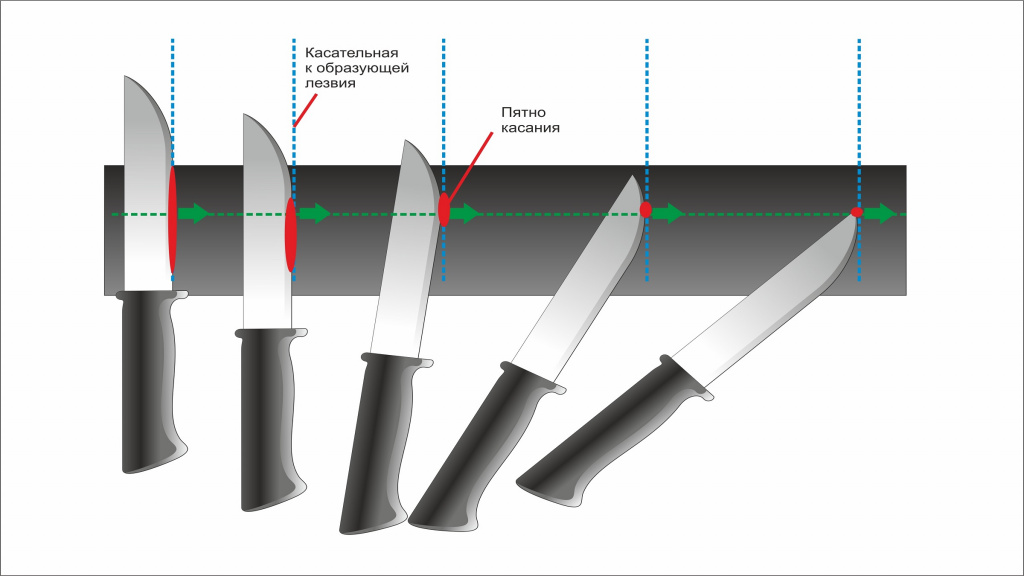

На самом деле движения камня должны быть перпендикулярны клинку, причём режущей кромкой вперёд. Начинающий заточник должен как бы пытаться срезать ножом тоненькую стружку с камня, при этом давление на нож должно быть совсем не большим!

Сильное давление при заточке никак не способствует увеличению скорости, а только усугубляет потерю плоскостности камня, или увеличивает скорость выглаживания зерна (зависит от модели камня) и саму режущую кромку от высокого давления. Она начинает прогибаться в обратную сторону, что впоследствии усложняет заточку на следующих камнях.

Второй крайне важный и самый сложный аспект – постоянный контроль угла заточки. Если с каждым новым проводом по камню у вас каждый раз будет новый угол, или же во время самого провода нож будет качаться, ничего путёвого от такой заточки не получится. Основная задача – выработать моторику на удержание нужного угла. Как же это сделать? Очень просто – затачивать и ещё раз затачивать, анализировать, контролировать – только так можно научиться ручной заточке.

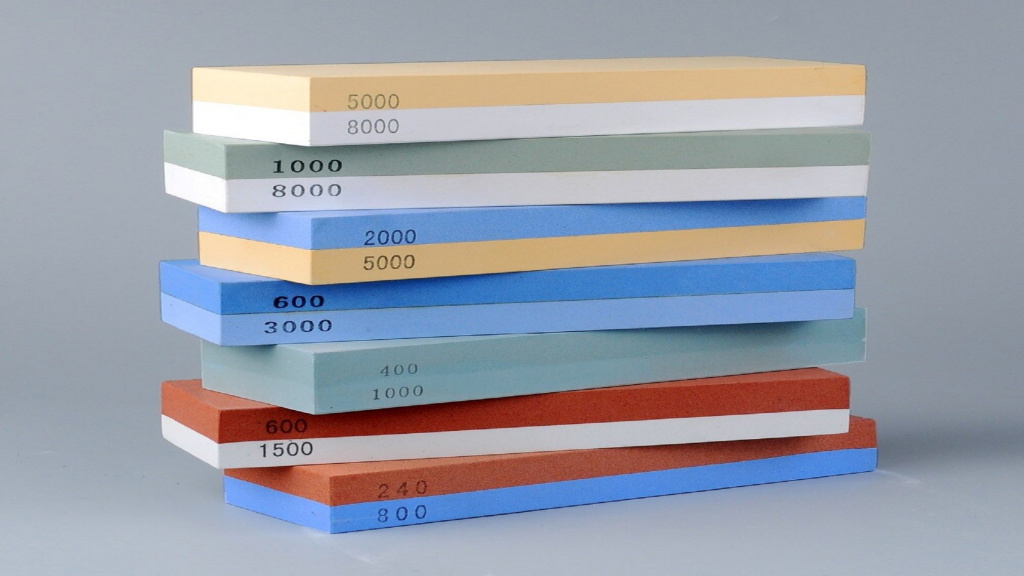

Для эффективного обслуживания режущего инструмента нужно иметь как минимум три камня разной абразивной зернистости:

F 230. Это грубый камень, с крупным зерном, предназначенный для большого съёма стали, если на ноже имеются видимые глазу замятия – сколы.

F 600. Основной заточный камень. Предназначен для выведения грубой риски после 230-го. Или если инструмент не имеет серьёзных повреждений, является первым камнем, с которого начинается заточка.

F 1000. Финишный камень. Его задача, как собственно и всех последующих, полностью убрать риски от предыдущего камня. А если F 1000 является последним камнем в сете, то и закончить заточку, придав режущей кромке необходимые характеристики.

Это минимальный набор заточных камней и совсем не окончательный. После F 1000 может идти 3000, 6000, 10000, 12000, 15000 и так далее, всё зависит от того, какой степени остроты вы хотите добиться, с учётом того, на сколько она оправданна для определенной стали.

Углы заточки

- Заточите мне на 30 градусов. - А мне на 35. - Ой, а мне на 28! - Довольно часто я слышу такие пожелания, человек прочитал какую-то статью в интернете от непонятного автора и «большого специалиста» и теперь, обладая «сакральными» знаниями, хочет получить на своём ноже именно 28 градусов полного угла заточки. В этом желании нет ничего предосудительного, но давайте всё же разберёмся, как оно на самом деле.

Сами по себе углы заточки не оказывают 100% влияния на конечный результат в эксплуатации инструмента. Угол заточки тесно связан с маркой стали и геометрией клинка. Мало того, одну и ту же сталь можно закалить по-разному. Поэтому, учитывая все эти факторы (конкретный нож с конкретной геометрией клинка и из определённой стали, которая термически обработана определённым образом, а также условия использования ножа) можно опытным путём подобрать идеальный угол заточки и финишный камень под конкретный экземпляр.

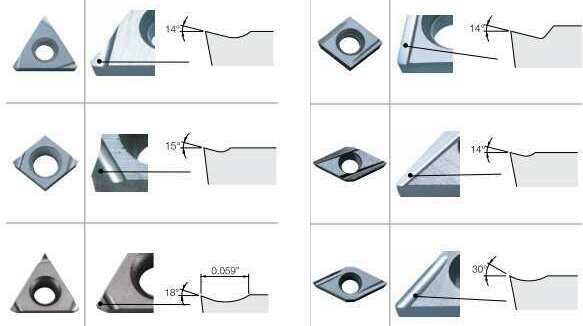

Если для простоты постараться усреднить, хоть я считаю это не верным, то мы получим примерно следующие углы заточки и финишные камни:

1. Кухонные ножи для шинковки (работа по костям не предполагается):

Нержавеющая сталь – 30-40 градусов. Финиш на F 600

Углеродистая сталь – 20-30 градусов. Финиш на F 1000 – F 3000

Порошковая сталь – 20-30 градусов. Финиш на F 3000 – 7000

2. Охотничьи и туристические ножи:

Нержавеющая сталь – 35-45 градусов. Финиш на F 1000

Углеродистая сталь – 25-35 градусов. Финиш на F 1000 – F 3000

Порошковая сталь – 25-45 градусов. Финиш на F 3000 – 7000

3. Лагерные ножи или топоры:

Углеродистые стали, или порошковые с хорошими механическими свойствами – 35 -50 градусов. Финиш F 1000 – F 3000.

В итоге получаем, что заточка кухонного ножа мало чем отличается от заточки охотничьего. На различие будут влиять:

- марка стали

- термообработка

- геометрия клинка

- какие нагрузки владелец планирует дать своему ножу

- финиш заточки режущей кромки.

Виды заточки

Существует несколько видов заточки, расскажу о самых популярных из них.

Прямая или клиновидная. Такую заточку имеют 80% ножей, которые вы покупаете. В ней нет ничего особенного, но и отрицательного в ней также нет. Всё зависит от качества заточки и доводки.

Линзовидная. Более сложна в изготовлении, требовательна к мастерству заточника. За счёт отсутствия граней, легче проникает в разрезаемый материал, способна выдерживать более малые углы и большие нагрузки.

Заточка с микроподводом. Призвана повысить стойкость при незначительном ухудшении реза.

Цыганская. Один из приёмов для повышения агрессивности реза ножа при сохранении неплохой стойкости.

Ступенчатая. Также, как и линзовидная, сложна в изготовлении, требует больших навыков.

Касуми. Японская полировка, но также используется и как заточка. Очень сложна в изготовлении, я бы даже сказал – не оправданно сложна.

Я перечислил самые популярные и широко известные (в определённых кругах) виды заточки. Но у хорошего мастера по заточке есть свои личные наработки, секреты и приёмы. А секреты – на то и секреты, чтобы их не раскрывать.

Как часто нужно затачивать ножи

На вопрос – как долго нож останется острым? Я стандартно отвечаю: - Смотря как «ездить будете». Ведь понятие остроты у всех разное. Мне часто приносят ножи (которые заточку не видели, наверное, с момента их изготовления), и говорят – ну он вроде нормально режет, подправьте маленько. И человека острота его ножа вполне устраивала по причине того, что он просто лучшего не видел. Но потом, вкусив всю прелесть по-настоящему острого инструмента, человек начинает понимать что к чему.

Лично для себя, на основе бытовых тестов, я пришёл к такому выводу. Нож тупой, если:

- под собственным весом с одного прохода не вгрызается в мягкий помидор,

- мнёт мягкий батон, не вгрызаясь в него,

- не срезает одним движением уголок у молочного пакета.

Бритьё предплечья и шинковка газетного листа уже являются целенаправленными тестами. Я же привёл в пример те действия, которые почти каждый из нас выполняет каждый день, и по которым можно определить – а не пора ли заточить свой нож.

Я надеюсь, что каждый, кто прочтёт эту статью, поймёт, что заточка – это не бездумное шорканье ножом по камню, а целая наука, можно сказать – искусство. И я с радостью буду продолжать делиться своими знаниями со всеми интересующимися.

С уважением ко всем,

мастер по заточке

Тарасов Алексей.

ООО «Трофей-2» 2022-06-20T04:36:17 2022-06-16T20:00:00

Закалка и отпуск стали 45

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Нормализация стали 45

Термическая обработка – это изменение структуры сплава, стали и цветного металла за счет воздействия большого диапазона температуры, а именно, поэтапное нагревание и охлаждение на определенной скорости. Эта процедура сильно меняет свойство заготовок в лучшую сторону, не меняя химически состав. Иными словами, термообработка – это повышение свойств и характеристик будущих изделий из металла, за определенное время при определенных условиях. Рассмотрим процесс нормализации стали 45.

Нормализация стали 45

Особенности нормализация стали марки 45

Сталь этого вида углеродистая конструкционная. Процедура нормализации осуществляется на воздухе, а не в специальной печи, что отлично от других этапов обработки. Сталь 45 быстро и просто поддается специальной механической обработке, например, фрезеровке, точению и сверлению. Из нее производят различные детали: распределительные и коленчатые валы, бандажи, вал-шестерни, шпиндели, кулачки, шестерни и цилиндры.

Что такое нормализация?

Под этим понятием понимается нагрев:

- доэвтектоидной стали более чем Ас3;

- заэвтектоидной стали более чем Аcm на 50 градусов.

После нагрева осуществляется плавное понижение температуры на воздухе. При этом процессе осуществляется перекристаллизация стали, удаляющая крупнозернистую структуру, образовавшуюся при ковке или литье. После охлаждения при достаточно низком уровне температуры улучшается дисперсность смеси за счет распада аустенита на ферритно-цементитную смесь. Нормализовать можно любую сталь, но для определенных видов заготовок она может заменять некоторые стадии термообработки.

Температура нагрева стали при термообработке

Если производится нормализация стали 45, то эта процедура заменяет высокий отпуск и закалку. При это происходит понижение механических свойств, но за то снижается деформация изделий, чего не скажешь про результат, который получается при закалке. С учетом того, что температура, используемая для нормализации при критической точке Ac3, составляет 770 градусов. За счет этого температура нагревания должна быть не меньше 810 градусов. В таком случае структура аустенита распадается на 100%.

Если понизить температуру до Ar3, то сразу же появятся первые зернышки феррита. Если продолжить понижение до Ar1, то из аустенита выделятся только зерна феррита, а концентрация углерода в остатке будет подниматься, а значит, что при таком же уровне температуры быстро достигнет 0,8%. Если температура нормализации стали 45 еще немного опустится, то начнет выделяться перлит.

Режим нормализации стали 45, подразумевающий медленное нагревание при низких температурах, т.е. ниже линии PSK, не приводит ни к каким превращениям. Если дальше потихоньку нагревать доэвтектоидную сталь, то феррит постепенно растворяется в аустените. Если температура, при которой производится нормализация стали, выше линии GSE, то структура будет представлена только аустенитом.

После нормализации структура среднеуглеродистой стали будет представлена ферритом и перлитом (крупнозернистая смесь цементита и феррита).

Существует несколько стадий обработки будущих изделий:

- отжиг – нагревание до определенной температуры, а после чего медленное охлаждение;

- нормализация – аналог отжига, только охлаждение производится на открытом воздухе;

- закалка – нагревание заготовки до самого высокого уровня температуры, а потом производится быстрое охлаждение;

- отпуск – снижение остатков напряжения, за счет чего снижается твердость и хрупкость металлической заготовки, но увеличивается вязкость;

- старение – после отжига осуществляется повторное нагревание металла до минимальной температуры и последующее медленное остужение.

Инструменты для проведения работы:

- шлифовальная бумага;

- баки с маслом и с водой;

- металлографический микроскоп;

- печь с наличием термоэлектрического пирометра;

- твердомеры по Роквеллу;

- несколько наборов микрошлифов (структура троостит, мартенсит, сорбит, видманштеттовая структура, феррит + мартенсит).

Процедура термообработки

Эта процедура представлена в плавном нагреве деталей, где используется установленная температура, выдержка и затем охлаждение при установленной скорости. Здесь изменяется структура, а значит, механические и технологические показатели будущего изделия.

Если заготовку охлаждают и нагревают железоуглеродистые сплавы, то начинается превращение при заданном уровне температуры, так называемая критическая точка. Их обычно обозначают Ac1, Ac3, Acm. Все эти изменения при термообработке кристаллизационного характера, а значит, образуются центры зародышей, которые потом постепенно вырастают. Начальная структура каждого вида сталей представлена смесью цементита и феррита.

Характеристика стали 45

Вообще, сталь – это сплав углерода и железа. Сегодня этот материал, за счет своей твердости, пользуется постоянным высоким спросом в различных сферах промышленности. Доля железа в таком сплаве составляет около 45%. Все свойства стадии напрямую зависят от легирующих элементов и содержания углерода, что влияет на будущие изделия для металлопроката. Сталь 45 является самой востребованной маркой. Определенные режимы температурной обработки дают возможность получить прочные изделия. Твердость стали 45 после нормализации напрямую связана с диапазоном температур во время работы.

Окончательный режим обработки – это отпуск стали 45. Главной целью этого процесса является снижение закалочных напряжений, чтобы будущая сталь 45, получила твердость, пластичность и прочность. Ее нагревают до предела ниже Ac1, выдерживают, а потом охлаждают на воздухе при заданной скорости. В зависимости от уровня температуры нагрева, данный вид термообработки бывает трех видов:

- Низкий – нагрев 200-250 градусов для получения мартенсита и снятия внутреннего напряжения с сохранением твердости. Сталь используется для режущих и измерительных инструментов.

- Средний – нагрев 350-500 градусов для получения троостита, повышения вязкости и высокой упругости. Его используют для изготовления рессор, пружин и кузнечных штампов.

- Высокий – нагрев 500-600 градусов для получения сорбита, чтобы было лучшее соотношение пластических и прочностных свойств. Она применятся при изготовлении большинства автомобильных деталей, например, шатуны двигателей и оси автомобилей.

Нормализация стали 45 – это основная часть обработки стали. В зависимости от диапазона температуры нагрева используются различные режимы нормализации стали. Здесь производится закалка металла, т.е. улучшение ее свойств и характеристик для дальнейшего их закрепления.

Чем точить сталь 45

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Читайте также: