Что такое хромомолибденовая сталь

Обновлено: 04.05.2024

Одним из основных видов термической обработки сталей является закалка. В данном разделе излагаются полученные авторами результаты исследования возможности применения закалки к спеченной стали ЖГр1, легированной разным количеством карбидообразующих элементов - хромом и молибденом.

Температура нагрева под закалку для большинства сталей определяется в первую очередь положением критических точек А1 и А3. Использование обычной диаграммы состояния железо - углерод с учетом влияния легирующих элементов для порошковых сталей затруднительно, поскольку, как было показано в предыдущем разделе, твердый раствор порошковых сталей характеризуется высокой неоднородностью и по сути такие стали представляют набор микроучастков с различным химическим составом. Поэтому конкретно для каждой исследуемой стали были определены температурные интервалы перлито-аустенитного превращения на вакуумном дилатометре со скоростью нагрева 5-6 град/мин. Значения критических точек Ac1 и Ac3 для исследуемых сталей представлены ниже:

Из приведенных данных следует, что по мере увеличения содержания хрома и молибдена критические точки смещаются в область более высоких температур. Это свидетельствует об увеличении степени легированности, так как хром и молибден повышают критические точки Ac1 и Ac3.

Температуру закалки варьировали в интервале Ac1 + (30-150)°С через 20-30 °С. Образцы нагревали в атмосфере водорода до заданной температуры и выдерживали в течение 20-25 мин, после чего закаливали в воде при интенсивном перемешивании. С закаленных образцов удаляли поверхностный слой толщиной ~ 0,2 мм и измеряли твердость. Аналогичным образом устанавливали оптимальное время выдержки при нагреве под закалку с выбранных температур, варьируя время от 5 до 50 мин. Оптимальные режимы закалки и соответствующая им твердость приведены ниже:

Из приведенных данных следует, что по мере увеличения содержания легирующих элементов оптимальная температура закалки возрастает, а время выдержки увеличивается. Можно также заметить, что твердость закаленных образцов по мере увеличения содержания легирующих элементов падает и у высоколегированных сталей не превышает HRC 40-50. Согласно металлографическим и рентгенографическим исследованиям в процессе спекания хромомолибденовых сталей образуется много первичных труднорастворимых специальных карбидов, которые не успевают раствориться в процессе нагрева под закалку. Известно, например, что кубический карбид Me23С6 растворяется при температуре 1100 °С и значительное количество его может сохраняться до более высоких температур, а тригональный карбид Me7C3 может оставаться в стали вплоть до температуры плавления. В результате того, что карбидная фаза связывает часть углерода, количество его в твердом растворе уменьшается следующим образом: сталь ЖГр1 - 0,77 %; ЖГр1Х2 - 0,74 %;ЖГр1М2 - 0,66%; ЖГр1Х2М2 - 0,68 %; ЖГр1Х5М5 - 0,35 %; ЖГр1Х5М10 - 0,27 % и ЖГр1Х12М2 - 0,28 %. Обеднение матрицы углеродом приводит при закалке к образованию малоуглеродистого мартенсита и троостита, снижающих твердость стали.

Кроме того, как было показано ранее, неоднородность твердого раствора, характерная для хромомолибденовых спеченных сталей, снижает устойчивость переохлажденного аустенита и смещает мартенситную точку в область более высоких температур.

Особенности стали CrV

Особенности стали CrV могут помочь решить, стоит ли ее покупать и для чего. Для этого нужно изучить расшифровку и характеристики металла, качество марки. Дополнительно придется проанализировать плюсы и минусы стали, ее уровень твердости.

Что это такое?

За этой простой, вроде бы, формулировкой — марка стали CrV – скрывается вполне примечательная расшифровка. Такой металл отличается внушительным практическим качеством и может бросить вызов даже продвинутым разновидностям, хорошо зарекомендовавшим себя ранее на рынке. Обозначение CrV любому опытному человеку говорит, что в составе сплава присутствуют ванадий и хром. Это типичная инструментальная сталь легированного класса.

В ее состав входит ограниченное (не более 2%) количество углерода.

Карбоновая добавка, уже традиционно, отвечает за твердость материала. Благодаря введению хрома материал лучше переносит закалку. Добавление ванадия гарантирует большую вязкость при термообработке. Типичная рецептура подразумевает использование:

0,18% ванадия (источники не уточняют, средний это или максимальный показатель);

марганца (его может быть 0,7%, а может быть 0,9%, но не больше и не меньше);

0,5% углерода (то есть речь идет о стали малоуглеродистого класса);

кремния (его только 0,3%);

прочих элементов, обнаруживаемых только в крайне малых количествах и не оказывающих существенного воздействия на свойства готового продукта.

Характеристики и свойства

С самого начал стоит указать, что не все фирмы поставляют, действительно, качественный продукт. На рынке встречается большое количество подделок. Параметры настоящей хромованадиевой стали могут быть недостижимы для углеродистого фальсификата. Одним из примечательных моментов оригинального продукта является его высокая твердость. По системе оценок Роквелла она может колебаться от C41 до C55.

Важно подчеркнуть и структурную прочность. Поскольку сплав CrV еще и отличается большой ударной вязкостью, он мало изнашивается.

Для изготовленной из него продукции характерна приличная усталостная сопротивляемость. Устойчивость к разрыву составит не меньше 190-300 единиц. Более точно можно сказать только с учетом конкретной рецептуры и методики обработки металла; в любом случае хромованадиевая сталь — один из рекордсменов по этому показателю.

Модуль упругости, равный 30 единицам, показывает, насколько вещество подвержено неустойчивому деформированию при прикладывании расчетной внешней силы. Индекс упругости у CrV в момент кручения составляет 11,5 балла. Это позволяет сказать про достойную жесткость подобного сплава. Наращивание концентрации хрома теоретически позволяет ограничить коррозию и другие нежелательные окислительные процессы.

Однако металлурги вынуждены мириться с «углеродным ограничением», которое накладывает сама природа.

Хром, как уже указано, отвечает за твердость сплава, а благодаря ванадию он становится технологичнее. Повышенная упругость сильно облегчает штамповую обработку. Положительно сказывается она и на проведении ковки, вытяжки и прочих технологических манипуляций, при которых меняется форма изделия. Усталостная прочность дает металлу возможность лучше переносить циклические нагрузки.

В сравнении с хромистой сталью хромованадиевая не так сильно подвержена росту зерен. У нее отмечают более твердые цементованные поверхности. Повышение предела упругости также обязательно стоит отметить.

Применение

Заметная часть CrV используется для получения гаечных ключей. Мало того, гаечный ключ из простого черного металла, без легирующих добавок, вряд ли прослужит долго. Он и разгибаться будет механически, и ржаветь станет весьма активно. Отпускают такой сплав и на изготовление отверток. Мало того, российский ГОСТ прямо требует, чтобы на ключи использовали сталь 40ХФА, а на отвертки — 50ХФА.

Сталь CrV в зависимости от рецептуры может также использоваться для:

трубопроводов, рассчитанных на повышенное давление;

крепежных изделий в аппаратах химической промышленности;

пружин, применяемых в ответственных участках производства;

рессор и других изделий, эксплуатируемых при температурах до 300 градусов;

деталей быстрорежущего оборудования (обычно при дополнительном улучшении титаном и другими легирующими компонентами);

Футеровки из хромомолибденовой стали. В чём плюсы?

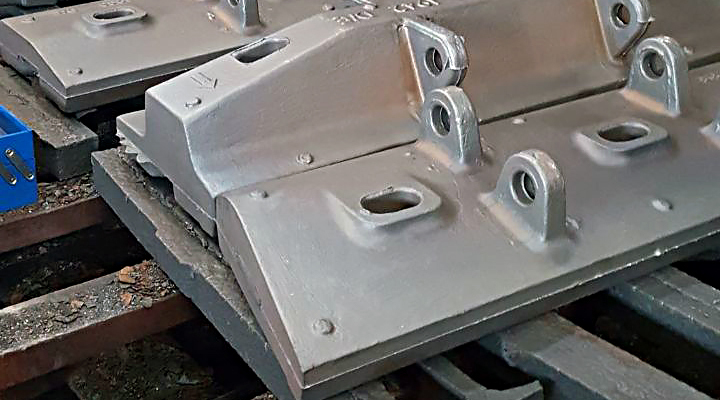

Производством мельничной футеровки компания Element занимается не первый год. Последнее время высокой популярностью у наших заказчиков пользуются металлические футеровки мельниц из хромомолибденовой стали — материал хорошо зарекомендовал себя на предприятиях, использующих мельницы полусамоизмельчения.

В чём особенность состава хромомолибденовой стали? Имеет ли она преимущества перед классической сталью Гадфильда, в каких условиях её лучше использовать?

Что такое хромомолибденовая сталь?

Перлитная хромомолибденовая сталь — низколегированная среднеуглеродистая сталь, которая получила своё название от сочетания слов «хром» и «молибден» – двух основных легирующих элементов.

Перлитная микроструктура хромомолибденовой стали состоит из чередующихся пластин феррита и цементита Fe3C. В равновесном состоянии карбидная фаза составляет всего 11% об. микроструктуры стали. Эффекты, которые она оказывает на характеристики стали, сложно недооценить. Предел текучести такой стали составляет 620 Мпа, а предел прочности – 1030 MПa, при этом значение относительного удлинения при растяжении составляет менее 5%.

Как следствие, такие стали обладают невысокой ударной вязкостью и высокой устойчивостью к абразивному износу. Способность хромомолибденовых сталей сопротивляться абразивному износу эквивалентна этому показателю у мартенситной стали, которая тоже зачастую применяется в футеровке мельниц, но является более твёрдым и хрупким материалом и склонна к образованию трещин при ударных нагрузках.

Хромомолибденовые стали vs марганцовистые стали

Часто хромомолибденовую сталь сравнивают с марганцовистой сталью: формула последней была предложена английским металлургом Сэром Робертом Гадфильдом почти 150 лет назад. Хотя современные хромомолибденовые стали значительно отличаются от аустенитных марганцовистых сталей как по химическому составу, так и по механическим свойствам и микроструктуре, всё же между ними есть что-то общее.

Интересным свойством перлитной хромомолибденовой стали, о котором редко упоминают в публикациях, является удивительная способность упрочняться при наклёпе. Например, отливки разгрузочных решёток шаровой мельницы, подверженные постоянным ударам стальных шаров диаметром 80 мм, повысили твёрдость с начальных 310 HBW (33 Rc) до 480 HBW (50 Rc).

Хромомолибденовые стали содержат небольшие включения легирующих элементов и не требуют сложной термической обработки, что делает их использование для футеровки мельниц экономически целесообразным и оправданным.

Футеровки из хромомолибденовой стали. Когда и для чего использовать?

Чаще всего хромомолибденовую сталь используют, когда необходима более высокая устойчивость к абразивному износу в состоянии поставки. Превосходная износостойкость и устойчивость к ударным нагрузкам обеспечили низко- или высокоуглеродистым хромомолибденовым сталям широкое применение для производства мельничных футеровок, в том числе — для цементных мельниц и мельниц полусамоизмельчения (МПСИ).

Элементы изнашиваются равномерно, а аварийные остановы оборудования, вызванные преждевременным выходом из строя отдельных частей футеровки, сокращаются. Отсутствие расклёпывания элементов упрощает демонтаж изношенной футеровки. Всё это приводит к адекватному и точному расчёту срока службы и планированию ремонтов.

Компания Element производит футеровки из хромомолибденовых сталей, сделанных в соответствии с австралийским стандартом AS2074. Мы поставляем полные комплекты, включающие крепёж и все необходимые резиновые уплотнения для вращающихся мельниц любого типа и размера.

Отдел мельничной футеровки Element подбирает оптимальный материал под заданные клиентом условия использования. При выборе конкретной марки стали мы учитываем технические характеристики мельницы, тип перерабатываемой руды, профиль используемой футеровки, объём и размер применяемых мелющих тел и другие технологические параметры для обеспечения наибольшего срока службы футеровки.

Особенности хромованадиевой стали

Иногда на инструментах (гаечные ключи, отвертки, пассатижи) имеется небольшая надпись в виде ChV. Немногие знают, что именно таким способом производители оповещают, что конкретный инструмент сделан из хромованадиевой стали. Этот материал наделен определенными физическими и механическими свойствами. Для того чтобы более детально разобраться в этом вопросе, рекомендуется ознакомиться с составом сплава, а также другими немаловажными параметрами.

Общее описание

Хромованадиевая сталь – это отдельный вид материала, который получается благодаря входящим в состав легирующим элементам. Такая сталь используется для производства инструментов, а также толстой проволоки.

Образование сплава осуществляется в том случае, если в составе присутствуют все основные и вспомогательные компоненты. Процент содержания каждого из них может изменяться, и от этого будут зависеть свойства и характеристики полученного металла.

Основным компонентом в этом сплаве выступает именно хром. Его содержание в сплаве варьируется от 0,80 до 1,10%. Вторым по количеству компонентом выступает ванадий. Содержание в большинстве случаев 0,18%. Третий относительно крупный по содержанию компонент – марганец. Присутствие в диапазоне от 0,70 до 0,90%.

Кроме того, в сплав входят дополнительные ингредиенты, среди которых углерод, кремний и другие химические элементы. В случае изменения их количества сталь начинает изменять свои свойства в ту или иную сторону.

Для того чтобы эту сталь можно было использовать в качестве основного материала при производстве инструментов, необходимо соблюдать пропорции требуемого состава. Только в этом случае сталь будет обладать необходимыми характеристиками.

Твердость – этот параметр является обязательным техническим свойством для стали любых марок. Именно твердость является определяющей при выборе области применения стали. В качестве измерительного инструмента выступает шкала Роквелла. Конкретно этот сплав имеет твердость С 41-55.

Листовая хромованадиевая сталь легко поддается вальцовке и формовке. При этом после обработки первоначальные свойства не утрачиваются.

В зависимости от марки сталь используется в той или иной отрасли. Для примера, 6150 чаще всего применяется для изготовления пружин. 6195 чаще используется при производстве подшипников.

Минимальный предел прочности на разрыв варьируется от 190 до 300 единиц в зависимости от марки и химического состава. Относительно других сплавов этот показатель является весьма высоким.

Еще одна характеристика, о которой также не следует забывать, модуль упругости.

Сферы применения

Хромованадиевая сталь чаще всего используется в качестве материала для изготовления инструментов, а также проволоки разной толщины. Все изделия из этого материала имеют специфическую пометку в виде надписи – Chrome Vanadium. Они по праву считаются одними из самых качественных во всем мире. Отличительными чертами изделий являются: высокая прочность, привлекательный внешний вид и повышенная устойчивость к появлению коррозии на поверхности.

Несмотря на множество весомых преимуществ, имеются некоторые недостатки. Они заключаются в относительно высокой стоимости. Она объясняется тем, что изначально высока цена на хромованадиевую сталь как на первичный материал. Из-за высокой стоимости в продаже имеется множество подделок. Именно поэтому необходимо покупать изделия из этого материала только в проверенных торговых точках.

Хромованадиевая сталь используется также в сфере строительства. Там она применяется в различных формах: сплав, сталь или хромированное покрытие. Такой материал отлично подходит для создания труб различного назначения, крепежных элементов и корпусов для бытовой техники (листовой вариант).

Обработка

Все инструменты делают из той стали, которая предварительно подвергается легированию. Это означает, что в состав сплава дополнительно включают специальные легирующие добавки. Они предназначены для того, чтобы в разной степени менять механические и физические свойства материала.

Для того чтобы более детально разобраться в обработке, необходимо понять, какой из составляющих элементов вносит изменения.

Если добавить в сплав увеличенное количество хрома, то автоматически улучшаются антикоррозийные свойства.

С увеличением никеля увеличивается пластичность материала.

Титан в составе уменьшает зернистость, а также повышает прочность и плотность.

Молибден увеличивает прокаливаемость.

Вольфрам автоматически повышает стойкость, и снижает уровень хрупкости.

Марганец увеличивает степень раскисления.

Прочность инструментов, изготовленных из этой стали, зависит от множества внутренних и внешних факторов. А качественные характеристики материала неразрывно связаны с присутствием в составе тех или иных легирующих компонентов.

В зависимости от состава материал маркируется. Маркировка как раз отображает состав и позволяет покупателю узнать характеристики и свойства конкретного товара. Приобретать изделия рекомендуется непосредственно у компаний-производителей или их официальных представителей.

Что такое хромомолибденовая сталь и где ее применяют?

Хромомолибденовая сталь – материал высокой прочности, созданный путем соединения хрома и молибдена. Результатом такого сочетания стало повышение прочностных свойств нового материала и снижение его стоимости, что сделало металл востребованным на рынке. Стоит подробнее рассмотреть его особенности.

Хромомолибденовая сталь представляет собой прочный и устойчивый к различным воздействиям материал, изготовленный из низколегированного металла. В основном подобный материал используют в промышленности и строительстве, где требуются устойчивые к абразивному износу элементы, способные перенести длительную транспортировку.

Материал демонстрирует отличную устойчивость к ударным нагрузкам, которой удалось добиться благодаря использованию прочных металлов. Из хромомолибденовой стали часто собирают мельничные футеровки, способные выдержать чрезмерную нагрузку и обладающие долгим сроком службы.

Также с помощью подобного металла выполняют зубчатые колеса для установки в различных механизмах для оснащения транспортных средств.

Свойства и характеристики

Хромомолибденовые стали используют в основном для изготовления деталей, работающих в условиях высоких температур. В основе материала лежат хром и молибден, которые придают готовому металлу особые свойства.

Хром:

- повышает термическую стойкость;

- улучшает стойкость к водороду;

- предотвращает развитие коррозии;

- стабилизирует аустенит;

- уменьшает электрическую проводимость и тепловое расширение.

Молибден тоже оказывает положительное воздействие:

- улучшает показатель прокаливаемости стали;

- повышает коррозионную устойчивость;

- делает материал менее хрупким.

Структуру хромомолибденовой стали можно отнести к гетерогенной, которая по мере увеличения концентрации карбидообразующих элементов повышается. Также при попытках изменить структуру:

- меняется микротвердость частиц;

- образуются карбиды в составе;

- ухудшаются свойства материала.

По сравнению с хромистой сталью структура хромомолибденовой более однородна, за счёт чего производителям удалось добиться долгого срока службы и устойчивости материала к внешним воздействиям. Основные свойства:

- невысокая ударная вязкость;

- устойчивость к абразивному износу;

- долгий срок службы.

По сравнению с мартенситной сталью хромомолибденовая обладает меньшей твердостью, поэтому практически образует трещин при ударных нагрузках.

Результатом использования хрома и молибдена при изготовлении металла стало получение устойчивого к большинству воздействий материала, который быстро зарекомендовал себя на строительном и промышленном рынках.

Марки и их применение

Хромомолибденовая сталь делится на несколько марок, у каждой есть свои свойства и свое назначение.

- 30ХМ, 30ХМА, 35ХМ, 34ХМ1А. Отличаются повышенной прочностью и отличным показателем вязкости. В промышленной и строительной сферах используются после прохождения процедур закалки и отпуска. Также часто применяются после нормализации и отпуска. Из сталей данных марок изготавливают детали, способные выдержать высокие нагрузки. Также материал используют для сборки сварных конструкций, способных работать в условиях высоких температур. Отличительное свойство стали – отсутствие склонности к хрупкому разрушению.

- 30ХМ и 35ХМ стоит вынести отдельной категорией. Стали отлично поддаются механической обработке, обладают неплохой свариваемостью и способны работать при температуре до +500 градусов. Из металла изготавливают различные детали.

- 38ХМЮА. В промышленности такую сталь подвергают азотированию, за счет чего удается повысить твердость металла и устойчивость к внешним воздействиям. Материал способен выдержать большие нагрузки, обладает долгим сроком службы и не подвергается коррозии благодаря защитной пленке. Единственный недостаток – высокая цена.

Сталь, в составе которой присутствуют хром и молибден, активно используется в промышленности, автомобилестроении и строительстве. Также есть хромомолибденованадиевые марки, которые обладают высокими техническими характеристиками.

Изготовление и сварка хромомолибденовых сталей приводят к ухудшению свариваемости материалов. В результате такого подхода становится необходимым проведение ряда технологических приемов, способных улучшить свойства измененного металла. Один из способов – термическая обработка сваренного изделия.

Хромомолибденовая сталь отлично поддается термической обработке. Один из способов подразумевает проведение следующих этапов:

- аустенизация;

- охлаждение в воде;

- отпуск.

Отличие от стандартной обработки заключается в нагреве при проведении процессов аустенизации до температуры Ас3+ (50-80°C). Охлаждение выполняют в воде, понижая температуру не более чем на 100 градусов.

Читайте также: