Что значит углеродистая сталь

Обновлено: 18.05.2024

Центральное место во всем промышленном материаловедении занимает сталь. С ее помощью успешно решают большинство технических задач. К услугам инженера — огромный диапазон вариантов: начиная от самой простой строительной арматуры и заканчивая хромоникелевой нержавейкой, способной работать в условиях открытого космоса.

Наибольшего внимания заслуживает углеродистая сталь и ее марки. Они лишены значимых легирующих добавок и потому представляют собой исключительно композицию железа и углерода в чистом виде. Познакомиться с углеродистыми сталями поближе — значит понять основополагающие принципы, как ведут себя все сплавы из категории «черных» и от чего зависят их рабочие характеристики.

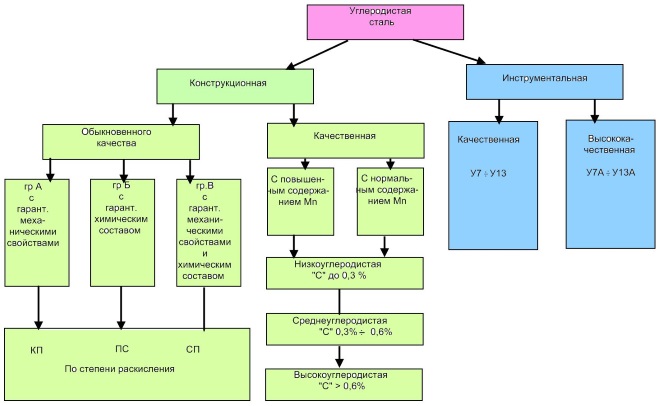

Классификация и марки

Лишь у некоторых уникальных промышленных материалов есть полноценные имена — в честь их изобретателей или каких-то особенных свойств. Остальные довольствуются условным обозначением — т.н. маркой, внутри которой зашифрована ключевая информация. Марку можно сравнить с разновидностью, чей состав и структура жестко определены и неизменны.

Условно все углеродистые стали делят на несколько категорий, используя два определяющих параметра: химсостав материала или его функциональное применение. Причем марки, соседствующие в одной группе по первому делению, с большой долей вероятности станут коллегами и при оценке рабочих свойств.

.jpg)

По химическому составу

Ключевым параметром, на который обращают внимание при знакомстве с любой маркой стали, становится процент содержания углерода. Различают три вида:

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6

58, 60, 65, 70, 75, 80, 85, У9, У12, У13

Низкоуглеродистые стали предназначены преимущественно для изготовления сварных изделий — за счет малой доли углерода они очень податливы к любым процессам сварки, не склонны к образованию флокенов и трещин, легко поддаются механическому резанию и изгибу. В целом, они вязкие и с низкой прочностью.

Термическое упрочнение (закалка, улучшение) не дают ощутимого эффекта по росту прочности или твердости. Зато собственное низкое содержание углерода позволяет применить к материалу особый вид химико-термической обработки — цементацию. Поверхностные слои насыщаются углеродом из внешнего источника, после чего реакция на закалку становится уже совершенно иной. Твердость поверхности зашкаливает, а сердцевина по-прежнему остается мягкой и может работать как гаситель напряжений.

Среднеуглеродистые стали — наиболее ходовые и популярные благодаря своей «серединности» и универсальности. Они лишены недостатков остальных граничных групп и обладают собственными достоинствами.

В частности, такие марки стабильно и уверенно реагируют на закалку, набирая нужную прочность и твердость без дополнительных ухищрений. Но сварку следует вести с осторожностью — увеличенная доза углерода может приводить к развитию трещин при кристаллизации шва.

Их используют для производства деталей машин и механизмов, которые постоянно испытывают рабочие нагрузки. Это разнообразные шестерни, рычаги, колеса, шкивы ременных передач, валы и оси. Углеродистые стали всегда дешевле любых легированных, поэтому марки со средним содержанием углерода предпочтительны, если конечное изделие не испытывает негативного воздействия коррозии, нагрева или охлаждения. Тяжелая работа в обычных условиях — это пример применения таких сплавов.

Высокоуглеродистые стали вообще не рекомендуется варить: они очень склонны к образованию трещин, флокенов и остаточных напряжений в зоне шва. За счет высокой доли углерода на закалку реагируют лучше всех остальных. Результатом становится очень высокая твердость и прочность, вплоть до возникновения пружинящих свойств.

Такие марки закладывают для изготовления специальных деталей машин, пружин различной конфигурации (плоские, витые, тарельчатые), режущего и слесарного инструмента.

По области применения

С учетом химического состава, «круг обязанностей» каждой марки уже предопределен, как и сфера, где ее можно использовать максимально эффективно. Поэтому все углеродистые стали разделили на три категории по области применения:

| Категория | Группа | Примеры марок |

| Конструкционные | Общего назначения | Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст5 |

| Качественные | 05кп, 08кп, 10, 15, 20, 35, 45, 50, 55, 60 | |

| Повышенной обрабатываемости | А11, А20, А30, А35 | |

| Инструментальные | - | У8, У10, У11, У12А |

| Специальные | Рессорно-пружинные | 65, 70, 75, 80, 85 |

| Для строительных конструкций | С235, С285, С590К | |

| Подшипниковые | ШХ4 | |

| Для крановых рельс | К63 |

Конструкционные углеродистые стали предназначены для изготовления деталей машин и металлоконструкций. Их активно используют во всех сферах промышленности — начиная от металлообработки и заканчивая возведением атомных электростанций.

Среди них выделяют три основных группы:

- общего назначения — марки со стандартной степенью очистки от постоянных примесей. Нужно преимущественно для сварных строительных конструкций, корпусных деталей и ненагруженных элементов;

- качественные — повышенной степени очистки и с улучшенными механическими свойствами. Применяются для производства деталей машин и крепежа;

- повышенной обрабатываемости — с максимально стабильной структурой и постоянством физико-механических свойств по всему объему. Такой материал идет в работу на автоматические линии.

.jpg)

Инструментальные углеродистые стали могут похвастать куда большим содержанием углерода, чем все остальные «родственники» — от 0,66 до 1,35%. Такие сплавы используют для производства:

- режущего инструмента — для работ по дереву, пластику, мягким цветным сплавам и незакаленной стали;

- мерительного инструмента;

- слесарного инструмента;

- оснастки для холодной штамповки;

- вспомогательной станочной оснастки.

Главное преимущество инструментальных марок — очень сильная реакция на закалку, увеличенная износостойкость, твердость и прочность.

Углеродистая сталь для строительных конструкций идет на массовый выпуск фасонного проката: швеллера, тавровой и двутавровой балки, уголков. В сплавах этого типа заложено мало углерода и ощутимое количество примесей кремния и марганца (до 0,5..0,8%), чтобы обеспечить необходимую вязкость, устойчивость и хорошее восприятие сварочных процессов.

Очень интересна марка ШХ4, случайно попавшая в группу подшипниковых как единственная нелегированная сталь. Ее используют для производства колец железнодорожных подшипников. Содержание углерода там изрядное — в пределах 0,95 до 1,05% — и присутствует щепотка хрома — 0,35..0,5%.

Марку К63 (или просто 63) применяют исключительно для горячей прокатки специального сортамента — рельс крановых путей. Этот сплав обеспечивает необходимый баланс между прочностью, износостойкостью и стрессоустойчивостью. Материал постоянно работает с высокими нагрузками и фрикционным износом от катания колес.

Свойства углеродистых сталей

При рассмотрении той или иной марки, инженера интересует химический состав не сам по себе, а как прямое указание на возможные физико-механические свойства. А те, в свою очередь, отражают диапазон функций, которые характерны для материала.

И с оглядкой на такую взаимосвязь можно сделать утверждение, что каждая марка углеродистой стали по-своему уникальна, потому что обладает собственным, неповторимым набором характеристик.

Прочностные характеристики

Первым параметром, на который ориентируются при проектировании любой конструкции, становится умение материала сопротивляться действующим нагрузкам. Это комплексная характеристика, в которую войдут:

- предел прочности — размер силовой нагрузки, при которой металл разрушается;

- предел текучести — размер силовой нагрузки, при которой металл начинает деформироваться;

- ударная вязкость — способность сопротивляться внезапным силовым воздействиям;

- относительное удлинение при разрыве — насколько металл будет удлиняться перед тем, как окончательно «порваться» под действием радикальной силовой нагрузки, превышающей предел прочности;

- твердость — способность сопротивляться внедрению иного твердого тела.

Все эти показатели тесно связаны между собой. И по их оценке можно легко предсказать, как материал поведет себя в работе.

Связь между отдельными механическими характеристиками сплава не всегда прямая. Например, предел прочности всегда в 1,7..2,2 раза больше предела текучести. Зато, чем выше предел прочности сплава — тем зачастую меньшую величину относительного удлинения при разрыве он покажет.

Механические характеристики углеродистых сталей растут вместе с содержанием углерода. Этот элемент — главный признак всех возможностей сплава.

Ниже в таблице приведены ориентировочные показатели разных категорий сталей в «сыром» состоянии.

Чем отличаются углеродистые стали от легированных?

Определение сталь объединяет сплавы на основе железа и углерода с другими веществами. При очистке железной руды получают чугун, содержащий 2,14-6,67% углерода. Этот элемент отвечает за твердость, при этом металл хрупок и не пластичен. Уменьшение углеродной составляющей изменяет структуру, делает материал ковким, повышает его ударную вязкость.

Чем отличается углеродистая сталь от легированной?

Углеродистая сталь состоит из тех же элементов, что первоначальное сырье: железо, углерод, кремний, марганец и вредные примеси: сера, фосфор. Легированными (ligare-связывать) называют сплавы, усиленные другими металлами: хромом, никелем, медью, молибденом.

Характеристики легированной стали

Для легирования применяют металлы, способные образовывать устойчивые соединения с железом и углеродом. Из карбидов, интерметаллидов и дисперсных частиц под воздействием температур формируется сложная кристаллическая решетка. При уменьшении углеродной доли каркас структуры создают хром, никель, марганец и другие элементы, а карбидные соединения вытесняются к границам зерен. Активное железо находится в связанном состоянии и не может реагировать с агрессивными веществами.

Легированные стали классифицируют по количеству присадок:

- Низколегированные — до 2,5%;

- Среднелегированные — 2,5-10%;

- Высоколегированные — выше 10%.

И различают по назначению:

- Инструментальные — применяют в производстве измерительных и режущих инструментов, штамповой оснастки;

- Конструкционные — для изготовления агрегатов и механизмов, корпусов автомобилей и оборудования, конструкций;

- Специальные — коррозионно-стойкие, жаростойкие, жаропрочные и др.

Для определения марок создана буквенно-цифровая система. Легирующие элементы обозначают русскими буквами. В составе большей части сплавов не более 1% углерода, но эта характеристика одна из самых важных, поэтому ее указывают в начале маркировки в сотых долях процента. Числовые значения, округленные до единиц опускают.

● Буква А в конце значит, что сталь высококачественная.

Если содержание углерода 1% и более, первую цифру не пишут, например ХВГ, ХВСГ, ШХ15СГ. Для некоторых групп применяют обозначения перед маркировкой: А — автоматные, Ш — подшипниковые, Р — быстрорежущие, Э — электротехнические, Е — магнитно-твердые. Сплавы выпускаемые одним предприятием имеют свои названия, например ЭИ417 (Электросталь), ЧС 116-ИД (Челябинская сталь), ВНС-65 ВИЭМ).

Разработано более тысячи легированных стальных сплавов с различными уникальными свойствами: устойчивые к охрупчиванию на холоде, стойкие к кислотам и щелочам, кавитационным нагрузкам. В сравнении с углеродистыми они обладают меньшей теплопроводностью, твердостью. При термической обработке, в том числе сварке, необходимо учитывать свойства всех металлов в составе.

Характеристики углеродистой стали

Качества сплавов зависят от степени обработки. На первых этапах железную руду подвергают раскислению, восстанавливают окись железа до металла. По количеству оставшихся в расплаве атмосферных газов установлены классы:

В зависимости от наличия вредных примесей определяют качество:

Так как от углерода зависит твердость и одновременно ударная хрупкость, предусмотрена следующая классификация сталей:

● Низкоуглеродистые — до 0,25%;

● Высокоуглеродистые — выше 0,6%.

Действует деление по областям применения:

● Конструкционные — большая группа, объединяющая несколько видов: строительные, автоматные, термоупрочняемые, повышенной прочности и др. Маркировка начинается с цифр, обозначающих углерод в сотых долях процента: от 08 до 85. Если увеличено содержание марганца, в конце добавляют Г

● Инструментальные — для изготовления инструмента, не подвергающегося нагреву: зубила, молотки, топоры. Группу сталей относят к качественным и обозначают буквой У в начале, высшее качество дополнительно маркируют знаком А в конце.

● Общего назначения — недорогие сплавы для изготовления труб, прутков, швеллеров, ковки и литья. Предусмотрено несколько подгрупп. К группе А относят стали со стабильными механическими свойствами (Ст1кп, Ст6сп), первую букву не пишут. У группы Б регламентирован химический состав (БСт4сп, БСт6пс), у В стабильны состав и свойства (ВСт3сп, ВСт5).

Углеродистые стали предназначены для изготовления нагруженных деталей и конструкций: рельсов, валов, тяг, осей, пружин рессоров, деталей турбин. Они отлично свариваются, поддаются резанию, ковке, но требуют защиты от коррозии.

Разница между легированной и углеродистой сталью

Различие в химическом составе определяет характеристики материалов.

Легированные стали отличаются коррозионной стойкостью.

В зависимости от элементов, связанных с железом, они могут работать в морской воде, кислотных средах даже при высоких температурах, но плохо справляются с ударными нагрузками, имеют малую несущую способность. Производство сплавов и конечных продуктов сопряжено с применением десятков сложных технологий.

Углеродистые стали без антикоррозийных покрытий подвержены быстрому разрушению.

Их области применения: все металлоемкие производства. Экономическая целесообразность большого расхода сырья коррелирует с простотой обработки.

Что такое углеродистая сталь – простыми словами

Промышленность, строительство, транспорт и другие отрасли науки и техники немыслимы без сталей. Из нашей статьи Вы узнаете, что такое углеродистая сталь, в чем их отличие, как их получают и где применяют.

Углеродистая сталь: что это

По определению этот материал представляет собой сплав железа (Fe) и углерода (С), в котором последнего содержится не более 2,14% (или до 2,1% по массе). Углеродистая сталь не имеет в своем составе легирующих элементов, только случайные примеси меди, никеля, хрома, ванадия, титана, прочих металлов и неметаллов – с процентным содержанием до десятых или сотых долей.

С точки зрения химического состава любой такой сплав, не являющийся специально легированным, может называться углеродистым. Материал популярен, он нужен для изготовления инструментов, ножей, пружин, металлопроката и многого другого.

Стали углеродистые подразделяются по своему несложному химическому составу и по сфере назначения. При оценке первого критерия можно заметить схожесть сплавов и по второму.

Состав углеродистой стали включает в себя 2 основных химических элемента: железо Fe и углерод С. Ключевая роль в составе стали принадлежит углероду. Свойства основываются на содержании углерода — бывает сплав:

- низкоуглеродистый: доля С – в интервале 0,02-0,25% (к примеру, такие марки как 10, 05кп, Ст1);

- среднеуглеродистый: 0,26-0,6% (35, Ст4);

- высокоуглеродистый: 0,61-1,35% (70, У13).

Первая группа качественно подходит для свариваемых деталей – низкое содержание углерода позволяет вести сварку практически без дефектов. Материалы удовлетворительно работают на изгиб, отличаются небольшой прочностью.

Вторая группа уверенно себя чувствует в большинстве ситуаций с механической, химической и температурной нагрузкой, материалы усиливаются при термической обработке и увеличивают прочность. Свариваются с определенными условиями. Применяются для постоянно нагруженных деталей по типу шкивов, осей и шестерней

Третья группа не сваривается из-за высокой доли С (образуются поры, трещины и прочие дефекты), но отличается высокой твердостью и прочностью. Материалы задействуются для создания инструмента, пружинящих деталей и специальных механизмов.

Состав углеродистой стали прямо определяет сферу ее использования, которые давно разделены на такие группы:

- конструкционные, подразделяемые на стали общего назначения (например, марки Ст1, Ст5), качественные (10, 60) и с повышенной обрабатываемостью (А30);

- специальные: рессорно-пружинные (65, 85), подшипниковые (ШХ4) и для строительных конструкций (С285);

- инструментальные (У10).

Конструкционные применяют в любой области экономики: от сельского хозяйства до атомного машиностроения.

Специальные используют для создания металлопроката, узлов качения и скольжения, а также рельсов. Последние работают в условиях высокой удельной нагрузки и сильного трения.

Инструментальные — нужны для создания металлорежущей оснастки и инструмента. Высокая твердость позволяет снимать поверхностный слой обрабатываемого металла без появления дефектов на самом резце.

Маркировка углеродистых сталей

Сталь углеродистая маркируется цифрами и буквами, а сам поставляемый прокат дополнительно подкрашивается специальным образом.

Основные правила чтения маркировки и состава углеродистой стали:

- если сплав имеет качество нормального уровня, в начале пишется «Ст», после чего указывается цифра, соответствующая максимальному количеству углерода в десятых долях процента, название завершается способом раскисления (к примеру, «Ст2кп»);

- при качестве повышенного уровня пишется «Сталь», затем – количество С в сотых долях процента и обозначение имеющейся лигатуры (например, «Сталь 40Х»);

- к названию стали высокого качества в конце добавляется «А» («Сталь 20А»);

- буква «У» укажет на сталь инструментальную, высокоуглеродистую или специальную («У7»), буква «Р» — на сталь быстрорежущую («Р6М5К5»).

Маркировка цветом производится полосой определенного цвета:

- желтая – Ст2;

- красная – Ст3;

- зеленая – Ст5;

- синяя – Ст6, и т.д.

Точная расшифровка химического состава материала, его механических и физических свойств легко находится в специальных справочниках.

Свойства углеродистой стали

Поведение материала зависит не только от содержания углерода, сколько от комплекса физико-химических свойств. На их основе становится возможным охарактеризовать эксплуатационные параметры. Все эти значения сведены в таблицы и справочники, поэтому задача чаще всего сводится к определению ключевых параметров и подборе технического решения.

Базовое требование к стали – механическая прочность как устойчивость к различным нагрузкам. Прочностные характеристики представляют собой комплекс количественно измеряемых свойств:

- твердость: устойчивость к вхождению в поверхность материала более твердой поверхности;

- предел текучести: величина усилия, от которого материал переходит в деформированное состояние;

- предел прочности: величина усилия, от которого начинается разрушение материала;

- удлинение: способность к увеличению линейных размеров детали до начала разрушения;

- ударная вязкость: устойчивость к динамическим силовым нагрузкам.

Интересно, что при отсутствии значений каких-то показателей возможно достаточно точно указать на поведение стали по другим параметрам – из-за взаимосвязи свойств. После термической обработки соотношение значений меняется. К примеру, после закалки повышается прочность и падает относительное удлинение.

Коррозионная стойкость

В лучшие свойства углеродистых сталей не входит коррозионная стойкость: любая марка теряет свои эксплуатационные показатели при воздействии на нее воды, пара и просто открытого воздуха с высоким содержанием влаги.

Проблема заключается в отсутствии лигатуры. В других материалах устойчивость к окислению получается добавкой отдельных химических элементов (Cu, Mo, Ni, Zn), для углеродистой стали это неприменимо в принципе. Здесь могут присутствовать никель и хром, но в количестве до 0,2%, чего очень недостаточно. Как следствие сплавы уязвимы перед водой.

Коррозионная стойкость повышается с помощью защитных покрытий и термообработки:

- нанесение лакокрасочных материалов;

- кадмирование, никелирование, хромирование и т.д.

Задача этих техник – создать оксидированный защитный слой, ограждающий сталь от прямого контакта с кислородом.

А вы знаете сколько сохнет холодная сварка? Если нет, то переходите по ссылке на нашу статью.

Износостойкость

Устойчивость к трению и сохранению своей поверхности является одним из базовых свойств стали. Оно проявляется при работе в контакте с другими деталями и в потоках рабочих газовой и жидкой средах.

Износостойкость создается методом снижения шероховатости поверхности и повышением ее твердости. С этим успешно справляются термическая и химико-термическая обработка с последующей шлифовкой:

- низкоуглеродистые марки: цианирование и цементация;

- среднеуглеродистые и высокоуглеродистые: закалка;

- все разновидности: нитроцементация.

При этом на металл воздействуют углеродом, азотом, цианистыми солями. В результате твердость поверхностного слоя доводится до 60-63 HRC, немного повышается устойчивость к коррозии.

Стойкость к воздействию температур

Оптимальный интервал рабочих температур для большинства марок: -100°С..+350°С. Выход за указанные пределы ведет к быстрой потере прочности – из-за слабой устойчивости связки «железо-углерод» в отношении температуры. Типовое эффективное решение – введение лигатуры (Mo, Ma, Si, Ni), но в таком случае теряется суть углеродистой стали.

Больше всего изменения проявляются при нагреве свыше 400°С (потеря до 25% прочности) и свыше 500°С (до 50%).

Технологичность в обработке

Параметр описывает степень сложности при формировании геометрии изделия и полезных свойств материала. У углеродистых сталей технологичность очень высокая, они качественно воспринимают все основные типы технического воздействия:

- резание, сверление и другие типы механической обработки – без существенных ограничений;

- штамповка, вальцовка – в горячем и холодном состояниях без ограничений;

- сварка – с учетом содержания углерода: чем оно выше, тем больше сложностей возникает с предварительным и сопутствующим подогревом, но процесс соединения принципиально выполняется (даже если требуются последующие отжиг или нормализация);

- термическая обработка – также по содержанию углерода, но сплавы легко подвергаются всем типам процессов.

Применение именно таких сталей с точки зрения производства детали – оптимальный путь для инженера.

Производство

Получить равномерно распределенный углерод в стали – непростая техническая задача. Сегодня производство стали ведется 3-мя основными способами, каждый из которых требует специализированного оборудования.

Кислородно конвертерный способ

Технология производства основывается на расплавлении всего объема чугунной и стальной шихты, загружаемой в конвертер. Масса, перешедшая в жидкую форму, обрабатывается кислородом, в нее добавляется известь – в результате примеси и нежелательные включения выводятся из состава будущей стали.

Особенностями процесса являются сильное окисление металлов (приводит к образованию значительного количества так называемого «угара») и приличный объем пыли. Для очистки воздуха и улавливания летучих загрязнений приходится затрачивать деньги на соответствующие фильтры.

Способ отличается производительностью и не требует значительных затрат на топливо.

Электротермический способ

Технология заключается в целенаправленном нагреве загружаемого сырья теплостойкими электродами. Через них в закрытую печь подается электрический ток, преобразующийся в теплоту. Генерируемое тепло разогревает шихту и чугун, которые преобразуются в сталь.

Весомое достоинство способа – в низкой степени окисляемости железа внутри печи. Из-за этого сталь удается качественная и с равномерной структурой.

Мартеновский метод

Технология выполняется в мартеновской печи – плавильной установке с уникальной конструкцией (называется по имени своего создателя). В ее отсек подаются куски чугуна и металлический лом.

Готовую шихту разогревают, в ходе чего она становится жидкой однородной массой. На выходе получаются стали в широком спектре марок и с высоким качеством каждой плавки. Метод достаточно старый и в настоящее время применяется все реже и реже. Почти все крупные мартеновские печи в России закрыты.

Применение углеродистой стали

Для создания продукции углеродистые стали подходят как технологичный материал: они хорошо воспринимают обработку и сварку. Их характеристики позволяют работать в широком спектре нагрузок и условий.

Производство деталей машин

Массовое применение находит углеродистая сталь в мире машин и механизмов. Условия работы изделия полностью зависят от содержания углерода в сплаве.

Стали низкоуглеродистые нужны для деталей, на которые не воздействуют сильные нагрузки: втулки, колпаки, крышки, маховики, планки, кольца и пр. Много делается различных металлоконструкций и каркасов. Невысокая механическая прочность компенсируется увеличением поперечного сечения.

Стали среднеуглеродистые хорошо работают при значительных нагрузках: шкивы, зубчатые колеса, валы, рычаги, шпиндели, ролики, штоки и т.д. После механической обработки обязательно выполняется термическая обработка (к примеру, цементация).

Стали высокоуглеродистые применяются в исключительных случаях: пружины, рессоры, цанги, прочие твердые или упругие изделия. Они сложны в изготовлении, поэтому продукция имеет повышенную стоимость.

Производство инструмента

Содержание углерода и лигатуры делает углеродистые стали оптимальным материалом для всевозможного инструмента:

- отвертки;

- ножницы садовые и по металлу;

- ключи гаечные и другие;

- ножовки, пилы, режущие полотна, топоры;

- напильники и надфили;

- плоскогубцы и другой шарнирно-губцевый инструмент;

- метчики, плашки;

- резцы по металлу и иным материалам;

- микрометры, штангенциркули и иные измерительные инструменты;

- матрицы для штамповки и многое другое.

Для производства применяют ковку (литье не допускается), прокат упрочняют, заготовки подвергают точению, сверлению, фрезеровке и шлифовке. Одна из основных сложностей – удалить поверхностный слой металла с дефектами от термообработки.

Полезная статья – Что должен знать и уметь сварщик 6 разряда

Производство крепежа

Шпильки, болты, винты и прочие крепежные изделия изготавливаются из таких марок углеродистых сталей:

- 10, 20: для получения класса прочности до 6.8 включительно, изделие не подвергается термообработке;

- 30, 35, 45: с классами прочности 5.6, 6.6, изделия проходят термообработку;

- 35: для класса прочности от 8.8 до 12.9, с термообработкой.

Метод производства: штамповка на автоматах для крупносерийного и массового выпуска и обработка на металлорежущих станках для менее масштабной программы производства.

Углеродистая сталь: состав, свойства

При выплавке железной руды сначала получают чугун, в химическом составе которого не менее 2,14% углерода. Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

- Высокоуглеродистые (0,6-1,4%) — особо твердые сплавы. Из них изготавливают канатную проволоку, дробь для дробеструйной обработки, штампы для деформации металлов. В группу входят некоторые пружинные марки.

- Среднеуглеродистые (0,3-0,6%) — наряду с прочностью повышается пластичность, что крайне важно для технологической обработки. Область применения: конструкции, работающие в нормальных условиях.

- Низкоуглеродистые (до 0,25%) — мягкие сплавы с хорошей формообразующей способностью. Детали обычно подвергают отжигу для увеличения прочности.

Углерод образует карбидные соединения, находящиеся в состоянии цементита и обуславливает следующие свойства углеродистых сталей:

- Прочность;

- Упругость;

- Износостойкость.

Наряду с этим цементит неустойчив к изменениям внешних условий, подвержен распаду с образованием свободного графита, хрупок. Причиной может быть избыточная кинетическая энергия, увеличение нагрузок. В ходе разрушения кристаллической решетки образуются графитные хлопья и вкрапления, вследствие чего изделие утрачивает первоначальные свойства.

Характеристики углеродистых сталей объясняются прежде всего сложным молекулярным строением. Ячейка структуры цементита приобретает форму октаэдра.

В результате сплавам присущи следующие технико-экономические показатели:

- Высокая прочность и несущая способность;

- Из-за плохой прокаливаемости формируется твердый поверхностный слой и мягкая сердцевина, это свойство компенсирует хрупкость;

- Долговечность, в нормальных условиях или с использованием способов защиты от коррозии срок службы достигает 50 лет;

- Низкая цена. Технологический процесс выплавки доступен с момента появления мартеновских печей в конце XIX века.

Углеродистая сталь — незаменимый конструкционный материал, а невысокая стоимость позволяет использовать ее в строительстве масштабных сооружений: трубопроводов, зданий, мостов.

Выдающиеся механические параметры применяют при изготовлении инструментов и крепежей, деталей, испытывающих повышенные нагрузки.

Химический состав

Классификация по качеству и способу производства

В рудах содержится большое количество неметаллических включений, минералов и газов, влияющих на физико-химические свойства. К полезным относятся кремний и магний, к вредным, фосфор и серу. Выплавка производится в следующей последовательности:

- Плавление: осуществляется при максимальной температуре с активным окислением железа, марганца, кремния, фосфора и других элементов.

- Окисление: при распаде карбидов образуется углекислый газ, в состоянии кипения массовая доля углерода уменьшается до 2%.

- Раскисление: оксиды восстанавливают до железа ферромарганцем, ферросилицием и другими реагентами. При плохой раскисленности материал склонен к трещинообразованию.

Температура доменных печей не позволяла выплавлять стали. Сегодня произвести эти операции можно несколькими способами:

- Мартеновские печи. Пьер Мартен дополнил кузнечные печи регенератором, который не позволял рассеиваться тепловой энергии продуктов горения, таким образом удалось получить достаточную температуру. Снижение углеродной составляющей достигалось в основном выгоранием карбидов. Последняя печь в России работала до 2018 года на Выксунском заводе.

- Конвертеры. Расплавленную массу продувают кислородом снизу и сверху. В ходе химической реакции окисления выделяется дополнительная энергия. Контакт воздушного потока с расплавом увеличивают перемешиванием.

- Электроплавка. Электрометаллургия позволяет заменить реагенты электролизом, в частности на этапе восстановления из окиси не требуется уголь, что снижает количество примесей и вредные выбросы в атмосферу. Кроме этого предусмотрены возможности получения температур до 20 тыс С⁰ с помощью эффекта электротермии и вакуумная плавка.

В результате проведенной работы получают углеродистые стали разного качества. Этот параметр указывают в технической документации, так как от маркировки зависит область применения.

- Обыкновенные — самый распространенный материал для производства металлопроката, конструкций, термоупрочняемых деталей: валов, осей, втулок. Вредные примеси: до 0,05%.

- Качественные — характеристики указывают в отраслевых стандартах. Общее содержание примесей: до 0,035%.

- Высококачественные — загрязненность до 0,025%. В основном применяются для изготовления инструментов.

- Особо высококачественные — концентрации серы и фосфора ниже 0,015%. В обозначении употребляют букву «Ш».

Получение сталей с малым содержанием примесей возможно только методом электроплавки. Они используются для производства некоторых механизмов и деталей оборудования специального назначения, например в атомной энергетике.

Классификация по уровню раскисления и количеству углерода

На этапе окисления расплав насыщается водородом, азотом, углекислотой, а железо превращается в окись. Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

- Кипящие (кп) — раскисление осуществляют марганцем, структура неоднородная и насыщенная пузырьками воздуха, характеристики отличаются от слитка к слитку. КП ценят за низкую стоимость и пластичность, их используют для производства плит, подставок, неответственных элементов, работающих при температуре не ниже -20 С⁰.

- Полуспокойные (пс) — окись восстанавливают марганцем и алюминием, если процедура проведена правильно, то газы концентрируются в верхней части слитка. При обработке прокаткой дефекты устраняются.

- Спокойные (сп) — газы удалены практически полностью, структура однородная и плотная. Применяются для изготовления сортового и фасонного проката.

Индекс раскисления указывают только для обыкновенных и частично для качественных сталей, в других маркировках он не используется, так как требования к химическому составу устраняют эту необходимость.

Чем больше углерода, тем выше прочность, но из-за снижения пластичности и ударной вязкости материал становится хрупким. При превышении установленных нагрузок вместо пластической деформации образуются трещины и сколы.

По его массовой доле углерода определяют назначение:

- Обыкновенные (от 0,06 до 0,49%) — в зависимости от группы поставки механические свойства или состав могут быть стабильны.

- Конструкционные — понятие включает в себя сплавы разного качества со средним содержанием (0,25-0,6%), применяется в машиностроении и строительстве.

- Инструментальные — марки с самой высокой твердостью (от 0,7), из них изготовляют ударные инструменты, группа включает в себя только качественные и высококачественные стали У7,У8 — У11А, У12а.

Характеристики и структуру металла изменяют термообработкой. Таким образом достигается баланс прочности и пластичности стальных изделий, повышается коррозионная стойкость. В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

Обозначение указывает на класс, чистоту и назначение. В России и СНГ приняты регламенты ГОСТ и ОСТ, устанавливающие нормы химического состава, механических свойств и методов испытаний. В каждой стране разработана своя система: DIN(Германия), EN (Евросоюз), JIS (Япония). Свои нормативы действуют даже в небольших государствах, таких как Чехия, Югославия, Бельгия, в США работает сразу несколько организаций стандартизации, которые создали 8 спецификаций.

Читайте также: