Чугун в сталь процесс

Обновлено: 29.04.2024

Известно, что при производстве стали важное значение имеет содержание углерода который должен быть на уровне от 0,02 до 2,14 %. Углерод придаёт стали прочность и твёрдость, но с его увеличением снижает пластичность и вязкость.

Массовое производство дешевой стали стало возможным только после внедрения бессемеровского процесса, обеспечивающего необходимое содержание углерода. Бессемерский процесс назван в честь его гениального изобретателя, британского металлурга сэра Генри Бессемера (1813-1898).

Бессемер рассудил, что углерод в расплавленном чугуне легко соединяется с кислородом, поэтому большое содержание воздуха проходящего через расплавленный чугун должен превратить чугун в сталь, уменьшив содержание углерода.

Суть бессемеровского процесса

В 1856 году Бессемер сконструировал то, что он называл конвертером, — большой сосуд грушевидной формы с отверстиями внизу, позволяющими впрыскивать сжатый воздух. Бессемер наполнил его расплавленным чугуном, продул сжатый воздух через расплавленный металл и обнаружил, что чугун действительно был очищен от углерода и кремния всего за несколько минут. Более того, вместо того, чтобы застыть от поданного холодного воздуха, металл стал еще горячее и поэтому оставался расплавленным. Последующие эксперименты другого британского изобретателя, Роберта Мушета, показали, что воздушный поток действительно удалял слишком много углерода и оставлял слишком много кислорода в расплавленном металле. Это сделало необходимым добавление соединения железа, углерода и марганца, называемого шпигелейзен (или Шпигель для краткости): марганец удаляет кислород в виде оксида марганца, который переходит в шлак. Дутье воздуха через расплавленный чугун с последующим добавлением небольшого количества расплавленного Шпигеля превращает всю большую массу расплавленного чугуна в сталь всего за несколько минут, без необходимости какого-либо дополнительного топлива.

Бессемеровский процесс позволил уменьшить время и необходимую энергию для лужения и цементации которые проводились до изобретения этой технологии.

Недостаток процесса

Бессемеровский процесс имел недостаток — не удалял фосфор из металла. Фосфор делает сталь чрезмерно хрупкой. Поэтому первоначально бессемеровский процесс можно было использовать только на чугуне, полученном из бесфосфорных руд. Такие запасы руды относительно редки и дороги, поскольку они встречаются лишь в нескольких местах (например, Уэльс и Швеция, где Бессемер получил свою железную руду, и верхний Мичиган).

В 1876 году валлиец Сидней Гилкрист Томас обнаружил, что добавление в конвертор материала, такого как известняк, вытягивает фосфор из чугуна в шлак, который плавает в верхней части конвертера, где его можно снять, в результате чего получается сталь без фосфора. Это называется базовым процессом Бессемера или базовым процессом Томаса.

Это важнейшее открытие означало, что огромные запасы железной руды из многих регионов мира могут быть использованы для производства чугуна для бессемеровских конвертеров, что в свою очередь привело к стремительному росту производства дешевой стали в Европе и США.

В США, например, в 1867 году было изготовлено и продано 460 000 тонн кованых железных рельсов по цене 83 доллара за тонну. К 1884 году железные рельсы практически перестали изготавливаться вообще. Их заменили стальными рельсами при годовом производстве 1 500 000 тонн, продаваемых по цене 32 доллара за тонну. С 1865 по 1905 год средний срок службы рельса увеличился с двух лет до десяти, а вес вагона, который мог выдержать рельс, увеличился с восьми тонн до семидесяти.

Типы плавильных печей

Процесс Бессемера был запатентован и в течение долгого времени изобретатели искали способы обойти патенты. Однако более 100 патентов принадлежали Генри Бессемеру.

В 1860-х годах на сцене появился конкурент — мартеновский процесс, разработанный главным образом немецким инженером Карлом Вильгельмом Сименсом. Этот процесс превращает железо в сталь в широкой, неглубокой мартеновской печи также называемой газовой печью Сименса, так как она питалась сначала угольным газом, а затем природным газом. В эту печь добавляли кованое железо или оксид железа в расплавленный чугун до тех пор, пока содержание углерода не будет уменьшено путем разбавления и окисления. Используя выхлопные газы для предварительного нагрева воздуха и газа перед сжиганием, печь Сименса может достигать очень высоких температур.

Как и в случае с конвертерами Бессемера, использование других материалов, таких как известняк, в мартеновских печах помогает удалить фосфор из расплавленного металла (модификация, называемая основным мартеновским процессом).

В отличие от конвертера Бессемера, который производит сталь мартеновский процесс занимает несколько часов и позволяет проводить периодические лабораторные испытания расплавленной стали. Это позволяло изготавливать сталь в точном соответствии с требованиями заказчика по химическому составу и механическим свойствам. Мартеновский процесс позволял производить более крупные партии стали, чем процесс Бессемера, и перерабатывать металлолом. Благодаря этим преимуществам к 1900 году мартеновский процесс в значительной степени вытеснил бессемеровский процесс.

После 1960 года мартеновский процесс, в свою очередь, был заменен основным кислородным процессом, модификацией процесса Бессемера, при производстве стали из железной руды и электродуговой печью при производстве стали из лома.

Массовое производство дешевой стали, ставшее возможным благодаря описанным выше открытиям (и многим другим, не упомянутым выше), произвело революцию в нашем мире.

Рассмотрим краткий и неполный перечень продуктов, ставших возможными (а лучше или более доступными) благодаря истории производства железа и дешевой стали:

железные дороги, нефте-и газопроводы, нефтеперерабатывающие заводы, электростанции, линии электропередач, сборочные линии, небоскребы, лифты, метро, мосты, железобетон, автомобили, грузовики, автобусы, тележки, холодильники, стиральные машины, сушилки для белья, посудомоечные машины, гвозди, винты, болты, гайки, иглы, проволока, часы, консервы, линкоры, авианосцы, нефтяные танкеры, океанские грузовые суда, транспортные контейнеры, краны, бульдозеры, тракторы, сельскохозяйственные орудия, заборы, ножи, вилки, ложки, ножницы, бритвы, хирургические инструменты, шарикоподшипники, турбины, сверла, пилы и всевозможные инструменты.

Как получают стальной прокат из чугуна

Суммарный объем чугунов и сталей составляет 90% от общего производства. «Черные» металлы применяют во всех сферах деятельности.

Характеристики железоуглеродистых сплавов в конструкциях зависят от формы сечения, пропорций основных химических элементов, цикла изготовления и сборки.

В рецептуру легированных сталей входят добавки, которые улучшают механические свойства базового состава.

Как получают стальной прокат из чугуна?

Металлургические предприятия выпускают полуфабрикаты, которые отличаются составом, формой, размерами. Сначала минеральное сырье плавят в печах. Выбор технологии зависит от дальнейшего использования:

- Железорудные окатыши применяют в доменных печах для двухэтапной выплавки. После первой стадии получают литейный и передельный чугун.

- Из ферросплавов производят легированные металлы.

- Стальные слитки применяют в двух направлениях. Первая категория — для изготовления сортового проката: труб, листов, кругов. Из продукции второй группы производят изделия специального назначения: крупные роторы, турбины, диски, валы.

Передельный чугун

В состав белого чугуна входит карбид железа (цементит). Название категории произошло от слова «переделывать»: слитки переделывают на стальные заготовки.

Чугун получают из «богатой» руды, которая содержит более 55-60% железа. В природном образовании элемент «Fe» соединен с другими кристаллами. Чтобы получить сталь с требуемой пропорцией веществ, шихтовый материал плавят в домнах.

Состав передельного чугуна включает элементы:

- углерода: 4,0-4,4%;

- серы: 0,03…0,07%;

- фосфора: 0,15…0,3%;

- марганца: 0,25…1,5%;

- кремния: 0,6-0,8%.

При плавлении чугуна в печах количества углерода и примесей уменьшается. Вредные вещества окисляются, изменяют физическое состояние, испаряются. Часть примесей образуют твердые соединения: золу и шлак.

Чтобы ускорить выплавку и снизить расходы, к массе добавляют скрап. По сравнению с чугуном, в стальном ломе углерода меньше. Добавка улучшает состав слитка.

Этапы производства стали из чугуна

- Нагрев шихты, переход в жидкое состояние. Результат операции — удаление «P», снижение количества элементов: «Mn», «Si» и «P».

- Кипения массы в ванне. При дальнейшем повышении температуры образуется соединение «FeS». Во время нагрева выделяется сера. Вещество «FeS» переходит в шлак. Чем выше температура, тем активнее реакция.

- Раскисление стали. Цель процесса — восстановить оксид железа из расплавленной массы.

Для ускорения первого и второго этапа, в рабочую зону нагнетают кислород. В третьей стадии «O2» не нужен. Присутствие молекул кислорода в сталях ухудшает механические свойства.

Чтобы уменьшить количество «O2» в массе, «черные» сплавы раскисляют диффузионным или осаждающим способом. В зависимости от длительности цикла, получают сплавы «кп», «сп», «пс».

Для производства сталей применяют оборудование:

- мартеновские печи;

- электроплавильные установки;

- кислородные конвертеры.

Когда слиток готов, полуфабрикат обрабатывают на прокатном стане. Направление деформирования — вдоль, поперек, комбинированным (продольно-винтовым) способом. Цель прокатывания — придать сплаву нужную форму. Заготовку пропускают между расположенными на одной оси валками.

В зависимости от требований к точности, выполняют деформирование по стандартному циклу или назначают дополнительную операцию Соответственно, используют валки с гладкой поверхностью или инструмент для калибровки.

После стандартной обработки получают продукцию массового спроса — сортовой или фасонный прокат. Изделия применяют для обычных конструкций и ответственных сооружений. Калиброванный прокат стоит дороже и выдерживает повышенные нагрузки.

Методы взятия образцов - определение основных химических элементов

Для проверки вхождения элементов применяют «мокрые» и инструментальные способы. От слитка или готовой конструкции отрезают часть.

В первом случае стружку заливают реактивом. Чтобы определить вхождение химического элемента, выбирают осаждение, электрохимический или другой метод извлечения вещества. Недостаток «мокрых» способов — увеличенный срок (до нескольких дней), требования к высокой оснащенности лаборатории, зависимость от квалификации персонала.

Чаще для определения химического состава сплава применяют инструментальные методы.

Разновидности технологий для определения основных химических элементов:

- спектральный (спектрометрический);

- эмиссионный химический;

- рентгенофлуоресцентный;

- металлографический;

- рентгенографический (РФА).

Контроль образцов из чугуна и стали

Состав материала проверяют при выплавке, дальнейшей обработке, эксплуатации, капитальном ремонте. Чтобы определить массовую долю химических элементов, берут пробу. Требования к отбору образцов для спектрального анализа перечислены в ГОСТ 7565-81.

Стандарт определяет время взятия пробы стали. Критерий зависит от технологии производства, места и оборудования:

- после разлива ¾, ½ или ¼ ковша;

- из тигля, если металл плавят в индукционной печи;

- до начала разлива, когда используют автоматические линии.

Для испытаний применяют оборудование: стилоскопы, лазерные, рентгенофлуоресцентные и оптико-эмиссионные спектрометры.

Согласно стандарту, масса стали для проведения химического анализа составляет 0,3-2,0 кг. Расплав охлаждают и маркируют: указывают номер ковша, плавки и пробы.

Образец готовят к испытаниям:

- удаляют смазку;

- получают стружку строганием, сверлением, фрезерованием;

- охлаждают массу в дистиллированной воде, чтобы предотвратить появление цветов побежалости.

Если размеры стружки менее 0,4 мм, металл помещают в закрытую емкость.

Для некоторых видов испытаний используют бруски. Расплавленный сплав выливают в форму и дают застыть. Чтобы провести спектральный анализ, у бруска отрезают нижнюю часть толщиной 1,5-2,0 мм.

Для определения основных химических элементов в готовом прокате используют образец, отобранный при выплавке. Максимальное время хранения пробы — не менее трех месяцев. Если срок вышел, из партии проката берут образец. Способы подготовки пробы такие, как при производстве стали.

Что такое спектрографический анализ?

Требования к проверке перечислены в ГОСТ 27809-95. Спектрографический метод — комбинированный (количественный и качественный) способ получения результатов.

В исследовании используют принцип разложения энергии по линиям спектра. В состоянии активности каждый элемент таблицы Менделеева испускает лучи света. Длина волны (цвет, насыщенность) зависит от состава сплава. Энергию пропускают через призму, которая расщепляет световой поток. Массовую долю элемента определяют по интенсивности излучения.

Чтобы возбудить атомы стали, образец подвергают действию электрической дуги. Испытания проводят в нормальных условиях или при пониженном давлении атмосферы. Прибор фиксирует спектр на фотопластинке.

Для определения процентного соотношения веществ сравнивают информацию об исследуемом и эталонном образце. Чем больше почернение спектральных аналитических линий, тем выше плотность вхождения химического элемента.

Вместо эталонного образца используют градуированный чертеж. Прибор сравнивает результаты на фотопластинке и контрольном изображении. По разнице показаний определяют массовую долю железа, марганца, серы и других веществ.

Оборудование для проведения испытаний:

- генераторы (высоковольтного тока и электрической дуги);

- микрофотометры;

- спектропроекторы;

- образцы (СОП, ГСО, ОСО);

- фотопластинки, химреактивы, другие устройства.

В стандарте о методе проведения анализа указана таблицы с перечислением названий основных химических элементов, длиной спектральных волн (отдельно — при действии искры и дуги), интервалами массовых долей веществ.

Рентгенографические методы проверки целостности трубы

Пустотелый прокат используют для транспортировки жидкостей и газов. От целостности стенок зависит расходование энергоресурсов, чистота окружающей среды, безопасность людей.

Рентгенографический анализ относят к неразрушающим методам проверки. Принцип действия основан на проникновении лучей через стенки трубы. О состоянии объекта судят по изображению на рентгенографической пленке. Если структура нарушена, лучи легко проходят через стенки. Чтобы определить место с дефектом, на снимке находят светлые участки.

Все требования к неразрушающим способам контроля сварных конструкций перечислены в ГОСТ 23055-78. Номер инструкции по проведению исследования рентгенографическим способом — РДИ 38.18.020-95.

Это основные способы проверки стальных изделий после выплавке и во время эксплуатации.

Получение стали из чугуна

Отличие стали от чугуна. Сталь выплавляют из чугуна в особых печах. Чугун вследствие своей хрупкости не может быть применен для некоторых деталей машин, поэтому их изготовляют из стали. Около 75% выплавляемого чугуна перерабатывается в сталь.

Сталь отличается от чугуна меньшим содержанием углерода и других примесей. Поэтому процесс получения стали из чугуна сводится к понижению количества входящих в чугун примесей. Это достигается посредством окислительных процессов, то есть переплавки чугуна в различных печах: бессемеровском и томасовском конверторах, мартеновских, тигельных и электрических печах.

Во время переплавки из чугуна выгорает часть углерода, марганца, кремния, в результате чего получается материал с небольшим содержанием углерода (до 1,7%), очень прочный и вязкий, который и называется сталью.

Сравним химические составы одного из чугунов и полученной из него стали (табл. 2).

Из таблицы 2 видно, что сталь отличается от чугуна меньшим содержанием углерода и других примесей. Обычно углерода в стали содержится от 0,1 до 1,7%; кремния до 0,5%; марганца до 0,8%; фосфора до 0,04%; серы до 0,04%.

Переработка чугуна в сталь заключается главным образом в удалении из него значительного количества углерода и осуществляется различными способами: бессемеровским, томасовским, мартеновским и плавлением в электрических печах.

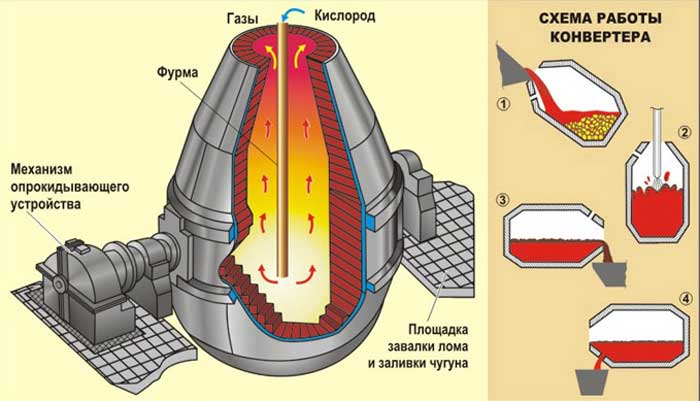

Бессемеровский в томасовский способы получения стали состоят в том, что через расплавленный чугун, залитый в конвертор (сосуд грушевидной формы), под давлением продувается воздух (рис. 3). Под действием кислорода воздуха из расплавленного чугуна выгорает часть углерода, кремния и марганца, в результате чего получается мягкая сталь. Из этой стали путем прокатки изготовляют швеллеры, угольники, балки, квадратную, круглую сталь и другие профили, широко применяемые для изготовления сельскохозяйственных машин.

Для бессемеровского процесса годится только сильнокремнистый чугун с минимальным содержанием фосфора. Томасовский способ отличается от бессемеровского тем, что позволяет перерабатывать чугун с высоким содержанием фосфора. При томасовском способе наряду со сталью получается большое количество ценного побочного продукта — шлака, составляющее 20—25% от веса залитого чугуна. Продукт этот называется томасшлаком и содержит от 12 до 25% фосфорной кислоты. В размолотом виде он применяется для удобрения полей.

Вместимость конвертора 15—30 т чугуна, производительность его составляет 600—1500 т стали в сутки. Сталь, получаемая бессемеровским и томасовским способом, называется конверторной. Качество этой стали сравнительно низкое.

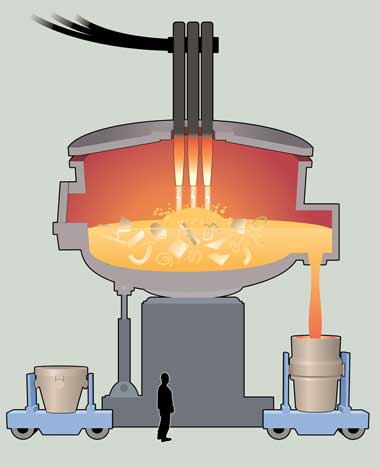

Мартеновский способ получения стали. При этом способе плавка стали происходит в плавильном пространстве, куда загружается сырье в виде железного и стального лома, а также в виде чугуна.

В мартеновской печи (рис. 4) имеются специальные устройства — так называемые регенераторы (служащие для подогрева воздуха), благодаря которым температура в рабочем пространстве печи при сжигании топлива достигает 2000°. При этой температуре расплавляется загружаемый в печь в составе шихты различный металлический лом.

Плавка в мартеновской печи продолжается 4—6 часов, что дает возможность брать пробы для определения качества металла и следить за его обезуглероживанием. Своевременно регулируя процесс плавки, можно получить требуемый состав стали. В большинстве случаев при плавке обезуглероживание металла ведется до максимальных пределов, а затем в конце процесса вводится необходимое количество углерода путем присадки зеркального чугуна или ферромарганца. Этим одновременно производится раскисление металла.

Для получения специальных сортов стали вводят специальные примеси; чтобы они не выгорали, их добавляют в конце процесса.

По окончании процесса плавки сталь через выпускное отверстие в печи выливают в ковш, из которого и производится разливка ее по изложницам или отливка готовых изделий в формах (фасонное литье).

Благодаря длительности всего процесса и высокой температуре в печи мартеновская сталь обладает высокими качествами.

Мартеновский способ получения стали обладает рядом важных преимуществ. При этом способе выплавки стали можно перерабатывать как смесь стального лома с чугуном, так и один чугун в твердом или в жидком состоянии; можно получать сталь с более точным химическим составом — качественную сталь, а также сталь с присадками хрома, никеля, ванадия и других примесей, улучшающих механические свойства стали, то есть легированную, или специальную сталь.

В настоящее время основная масса стали плавится в мартеновских печах.

Мартеновские печи делают стационарными, вместимостью от 25 до 150 т, и качающимися, вместимостью до 300 т.

Основным показателем работы мартеновской печи является съем стали с 1 м2 пода; норма съема составляет 8,76 т с 1 м2 пода печи.

Новаторы-сталевары Запорожстали и Чусовского завода тт. Якименко, Мартынов, Небылицкий и Тещин, соревнуясь в выплавке стали скоростными методами, добились съема стали в 11,6 т с 1 м2 пода печи.

Скоростное сталеварение имеет огромное народнохозяйственное значение: сокращение продолжительности каждой плавки всего на одну минуту дает только по одному Чусовскому заводу дополнительно 700 т стали в год.

В практику сталеплавильного производства за последнее время внедряется новый способ, разработанный советскими учеными под руководством акад. И.П. Бардина. Сущность этого способа состоит в том, что для сжигания топлива подают дутье, обогащенное кислородом. Это позволяет повысить температуру в печи и ускорить процесс плавки.

Мартеновская сталь в виде проката широко применяется для изготовления ответственных деталей тракторов, например коленчатых и распределительных валов, шатунов, шестерен и других деталей.

Получение стали в электрических печах. Этот широко распространенный способ выплавки стали дает возможность получать высококачественную сталь в больших количествах.

Электрические печи бывают двух видов: дуговые и индукционные (высокочастотные). Широко распространенные электрические дуговые печи получили свое название от электрической дуги, которая была открыта акад. В. В. Петровым в 1802 г.

Устройство дуговой электрической печи схематически показано на рисунке 5.

Дуговая печь состоит из железного кожуха, выложенного внутри огнеупорным кирпичом. Через свод проходит треугольный или графитовый электрод, длина которого достигает 3 м, а диаметр равен 200—600 мм. Электрод укреплен в специальном держателе и может передвигаться в вертикальном направлении. Расстояние между электродом и металлом в печи поддерживается автоматически. При проходе электрического тока через электрод и металл, находящийся в печи, образуется электрическая дуга. Теплом от этой дуги нагреваются и плавятся загруженные в печь материалы.

Печь может наклоняться в сторону выпускного отверстия при загрузке шихты и выпуске металла.

Емкость дуговых печей — от 0,5 до 70 т. Количество плавок в сутки колеблется от 4 до 8.

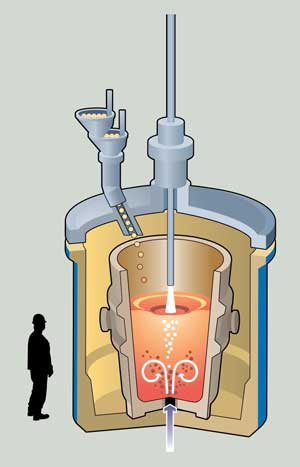

Индукционная печь высокой частоты состоит из тигля, окруженного змеевиком, сделанным из медной трубы. При прохождении по змеевику переменного тока высокой частоты в металле, загруженном в тигель, образуются вихревые токи, от действия которых металл нагревается и расплавляется.

Основное преимущество индукционных печей состоит в хорошем перемешивании металла, вследствие перемещения его частиц электродинамическим действием наведенных в металле токов, и в высокой температуре нагрева металла (до 2000°).

Емкость индукционных печей — от 10 кг до 7 т. Из-за сложности их устройства, малой стойкости тиглей и высокого расхода электроэнергии индукционные печи имеют ограниченное распространение.

По производству электростали Россия занимает первое место в Европе. Следует отметить, что электропечи отличаются от других металлургических печей общей чистотой и удобством обслуживания.

На заводах тракторной промышленности отливкой в электропечах изготовляют различные стальные детали тракторов, например ведущие колеса (звездочки) гусеничных тракторов, опорные катки, направляющие колеса, звенья гусениц и ряд других деталей.

Конвертерный способ производства стали

Сущность конвертерных процессов на воздушном дутье заключается в том, что залитый в плавильный агрегат (конвертер) чугун продувают снизу воздухом. Кислород воздуха окисляет примеси чугуна, в результате чего он превращается в сталь. Тепло, выделяющееся при окислении, обеспечивает нагрев стали до температуры около 1600 °C.

Бессемеровский и томасовский процессы отличаются составом футеровки конвертора.

Бессемеровский конвертер

Томасовский конвертер

Томасовский процесс (основная футеровка конвертера) был предложен С.Томасом в 1878 г. для переработки чугуна с высоким содержанием фосфора. Бессемеровский и томасовский конвертеры представляют собой сосуд грушевидной формы (рисунок 20), выполненный из стального листа с внутренней футеровкой. Футеровка бессемеровского конвертера кислая (динасовый кирпич), томасовского – основная (смолодоломитовая). Сверху в горловине конвертера имеется отверстие, служащее для заливки чугуна и выпуска стали. Снизу к кожуху крепиться отъемное днище с воздушной коробкой. Дутье, подаваемое в воздушную коробку, поступает в полость конвертера через фурмы (сопла), имеющиеся в футеровке днища. В цилиндри-ческой части конвертера имеются цапфы, на которых он поворачивается вокруг горизонтальной оси. Отъемное днище конвертера позволяет заменять его после выработки срока службы.

Рассмотренным процессам присущ большой недостаток – повышенное содержание азота в стали, вызванное тем, что азот воздушного дутья раство-ряется в металле. По этой причине бессемеровская и томасовская сталь обладают повышенной хрупкостью и склонностью к старению. Для получения стали с пониженным содержанием азота были разработаны способы продувки снизу парокислородной смесью, смесью кислорода и углекислого газа, а также продувка дутьём, обогащенным кислородом.

Однако бессемеровский и томасовский процессы и их разновидности были вытеснены кислородно-конвертерными процессами с верхней и нижней подачей дутья.

Кислородный конвертор

Кислородно-конвертерный процесс это процесс выплавки стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. В России используют в основном конвертеры с подачей кислорода сверху. Кислородный конвертор представляет собой сосуд грушевидной формы из стального листа, футерованный основным кирпичом (рисунок 21). Вместимость конвертера 50-350 тонн. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 градусов для завалки металлолома, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий передельный чугун;

- металлолом;

- шлакообразующие (известь, полевой шпат, железная руда, бокситы).

Перед плавкой конвертер наклоняют, загружают через горловину металло-лом (скрап) и заливают чугун при температуре 1250 – 1400 °C (рисунок 21а). После этого конвертер поворачивают в вертикальное положение (рисунок 21б), вводят водоохлаждаемую фурму и через нее подают кислород. Одновременно с началом продувки в конвертер загружают известь, бокситы, железную руду для образования жидкоподвижного шлака. Кислород проникает в металл, вызывает его циркуляцию и перемешивание со шлаком.

В зоне контакта кислородной струи с чугуном интенсивно окисляется же-лезо, так как концентрация его выше, чем примесей. Образующийся оксид же-леза растворяется в шлаке и металле, обогащая металл кислородом. Растворенный в металле кислород, окисляет кремний, марганец, углерод и содержание их в металле понижается. При этом происходит разогрев ванны металла теплотой, выделяющийся при окислении примесей. Благодаря присутствию шлаков с большим содержанием CaO и FeO про-исходит удаление из металла фосфора в начале продувки ванны кислородом, когда температура ее еще не высока. В чугунах, перерабатываемых в кислородных конвертерах, не должно быть более 0,15%P. При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый. Удаление серы из металла в шлак проходит в течении всей плавки. Однако для передела в сталь в кислородных конвертерах применяют чугун с содержа-нием до 0,07%S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер наклоняют, выпуская сталь в ковш через летку (рисунок 21в) и одновременно вводят в ковш раскислители и легирующие добавки. В ковш сливают также небольшое количество шлака, ко-торый предохраняет металл в ковше от быстрого охлаждения. Оставшейся шлак сливают через горловину в шлаковую чашу.

Общая длительность плавки в конвертерах емкостью 50 – 350 тонн соста-вляет 30 – 50 минут. Конвертерный процесс с донной продувкой кислородом. Конвертеры для донной кислородной продувки имеют отъёмное днище, а в остальном схожи с конвертерами, применяемыми при верхней продувке кислородом. Емкость этих конвертеров составляет 30 – 250 тонн.

В зависимости от емкости в днище устанавливают определенное количество фурм. Каждая фурма состоит из двух концентрически расположенных труб. По средней трубе подают кислород, а внешняя труба образует кольцевой зазор, через который подается защитная среда, состоящая из газообразных или жидких углеводородов. При донной продувке у фурм в результате окисления здесь примесей чугуна образуются зоны высоких температур и футеровка днища по этой причине разрушается в течение нескольких минут. Образующаяся кольцевая оболочка предотвращает контакт кислорода с чугуном у фурм, перемещая зону интенсивного окисления примесей чугуна и тепловыделения от фурм в объем ванны. Кроме того, при контакте с жидким металлом углеводороды разлагаются, что сопровождается поглощением тепла и обеспечивает охлаждение околофурменной зоны.

Плавка в конвертере с донной продувкой протекает следующим образом.

В наклоненный конвертер загружают стальной лом и заливают жидкий чугун. При заливке конвертер поворачивают в почти горизонтальное положение, чтобы жидкий чугун не заливал фурм. Для защиты фурм от попадания чугуна и шлака через них продувают азот или воздух. Затем подают дутьё и конвертер поворачивают в рабочее вертикальное положение. В начале продувки вдувают порошкообразную известь иногда с добавкой плавикового шпата.

В ходе продувки окисляется избыточный углерод, кремний, марганец. Формируется шлак, в который удаляются фосфор и сера. За счет реакций окис-ления расплавляется металлолом и нагревается металл.

Продувку заканчивают при заданном содержании углерода в металле.

Особенностью технологии процесса при донной продувке является то, что скорость обезуглероживания металла оказывается выше вследствие более инте-нсивного перемешивания ванны и увеличения поверхности раздела газ-металл, а также более полного усвоения кислорода. Технологические преимущества конвертерного процесса с подачей кисло-рода снизу послужили основанием для разработки вариантов технологии ком-бинированной продувки металла сверху и снизу.

Сталь из чугуна

Прежде чем перейти к описанию собственно сталеплавильного производства, посмотрим, какие бывают типы стали, поскольку от этого, в определённой степени, зависит способ производства того или иного вида стали.

По химическому составу различают углеродистые и легированные стали. Основным элементом, определяющим свойства углеродистых сталей, является углерод. По его содержанию различают стали низкоуглеродистые с 0,25 % С и менее, среднеуглеродистые с 0,25-0,60 % С и высокоуглеродистые с 0,60-2,0 % С. Легированными сталями называют стали, в состав которых для получения требуемых свойств вводят один или несколько легирующих компонентов. К легирующим компонентам относят Cr, Ni, Mo, V, W, Со, Ti и др. Кроме того, к легирующим элементам относятся также Мn и Si, если они содержатся в большем количестве, чем в обыкновенных сталях. Стали различают в зависимости от суммарного содержания легирующих компонентов: низколегированные (менее 2,5 %); среднелегированные (от 2,5 до 10 %); высоколегированные (более 10%).

Марки сталей имеют условные обозначения, выраженные буквами и цифрами, отображающими химический состав стали: хром – X, никель – Н, кобальт – К, кремний – С, вольфрам – В, ванадий – Ф, молибден – М, марганец – Г, медь – Д, фосфор – П, титан – Т, алюминий – Ю, селен – Е, бор – Р, азот – А, ниобий – Б. Цифры, следующие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра, значит, содержание данного элемента около 1%.

По назначению прокатываемые стали разделяют на конструкционные, инструментальные и специальные. К наиболее распространенным сталям относятся конструкционные углеродистые и легированные стали.

Качественная конструкционная углеродистая сталь обозначается так: 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65. Двузначные цифры означают среднее содержание углерода в сотых долях процента с нормальным содержанием марганца, а стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г – с повышенным содержанием марганца.

К прокатываемым углеродистым инструментальным качественным сталям относят стали марок У7, У8, У9, У10, У11, У12, У13. Буква У обозначает: сталь углеродистая инструментальная, а цифра показывает среднее содержание углерода в десятых долях процента.

К конструкционным легированным сталям относят стали:

К прокатываемым легированным инструментальным сталям относят:

- сталь для режущего и мерительного инструмента (7ХФ-11ХФ, 13Х, ХВ4, 9X1, X, 12X1, ХГС, ХВГ и др.);

- сталь для штампового инструмента (Х6ВФ, Х12, Х12ВМ, ЗХ2ВФ, 7X3, 5ХНМ, 5ХНВ, 5ХГМ и др.);

- сталь для ударного инструмента (4ХС, 6ХС, 4ХВ2С и др.).

Для режущего инструмента, который работает со снятием стружки при высоких скоростях резания, широко используют быстрорежущую сталь. Её отличает высокая красностойкость, т.е. способность сохранять высокую твёрдость, прочность и износостойкость при температуре до 600 °С. Эти стали обозначают буквой Р, следующая цифра означает среднее содержание W в процентах. Буквы Ф и К и цифры после них обозначают среднее содержание V и Со соответственно. Основными легирующими компонентами быстрорежущей стали Р9 и Р18 являются Cr, W, V. Высокая красностойкость быстрорежущих сталей обеспечивается за счёт добавки W.

Также существуют легированные стали с особыми свойствами:

Легирующие элементы вносятся в жидку сталь в составе ферросплавов – сплавов на основе железа с высоким (десятки процентов) содержанием вносимого элемента. Ферросплавы, за редким исключением, производят в электропечах специальной конструкции на ферросплавных заводах.

Чугун может как транспортироваться непосредственно в печь для выплавки стали, так и накапливаться в промежуточной ёмкости – миксере, где происходит его усреднение по химсоставу. Кроме того, чугун предварительно может подвергаться обработке с целью удаления вредных примесей – серы и фосфора, а также части кремния, что положительно влияет на технологию выплавки стали.

В случае, если сталь выплавляется в конвертере, в него сначала загружается лом, затем заливается чугун. После этого конвертер приводят в вертикальное положение, опускают фурму и начинают продувку кислородом. Также в конвертер добавляют (присаживают) шлакообразующие материалы, чаще всего – известь. Шлак предохраняет поверхность металла от окисления, снижает вероятность выплёскивания металла, а также очищает (рафинирует) металл от некоторых примесей. Кроме того, в шлак переходят образующиеся при продувке оксиды окисляющихся при этом элементов – кремния, марганца и железа.

По ходу продувки регулярно проводятся анализы металла и газа с целью определения момента окончания продувки. После окончания из повёрнутого (поваленного) конвертера через горловину скачивают шлак, а затем через выпускное отверстие сливают металл.

Помимо наиболее распространённого конвертера с верхней продувкой также существуют конвертеры с продувкой через дно, снизу, а также комбинированные конструкции.

Большая часть легирующих элементов в ходе продувки окисляется, кроме того, в металле остаётся растворённый кислород, поэтому после окончания продувки в металл добавляют ферросплавы. Крмний- и марганецсодержащие ферросплавы взаимодействуют с растворённым кислородом, связывая его в оксиды, поэтому их применяют для операции «раскисления» металла. Для более полного раскисления используют алюминиевую проволоку.

Часть ферросплавов подают в ковш, в который выпускается металл из конвертера, однако окончательная обработка и легирование стали производят в так называемых установках доводки металла (УДМ). Они вошли в металлургическую практику не так давно – в конце XX века, в связи с более жёсткими требованиями, предъявляемыми потребителями к свойствам стали. Эти требования связаны, прежде всего, с содержанием в стали таких элементов как азот и водород, ухудшающих механические свойства стали и приводящих к образованию дефектов.

Для удаления из металла растворённых газов используются два способа: продувка аргоном и вакуумирование. В первом случае металл снизу через пористую пробку продувается аргоном, в пузырьки которого переходят растворённые в металле газы. При вакуумировании металл постепенно просасывается через камеру (не входит в состав УДМ), из которой откачан воздух. Поскольку давление в камере чрезвычайно низко, создаётся градиент давлений, увлекающий газы из металла в камеру.

Для того, чтобы металл не остыл в процессе обработки, в установке доводки металла его подогревают электрической дугой. Также в УДМ добавляют в необходимом количестве ферросплавы для получения стали заданного состава.

В случае использования вместо конвертера электропечи технология плавки зависит от исходного сырья. Если используется чугун, то для его окисления в жидкий металл добавляется оксидный материал – агломерат или окатыши. При этом оксид железа, взаимодействую с углеродом чугуна, восстанавливается до железа, а сам углерод окисляется и удаляется в виде газа. Для нагрева используют тепло электрической дуги. Иногда для окисления углерода используют кислород, который вводят сбоку печи через фурму.

Если же печь переплавляет лом, без использования чугуна, то он расплавляется с помощью электрической дуги, а затем его состав корректируют присадкой ферросплавов. В обоих случаях также используют шлакообразующие материалы для наводки шлака. После выпуска металл также подвергается доводке на УДМ.

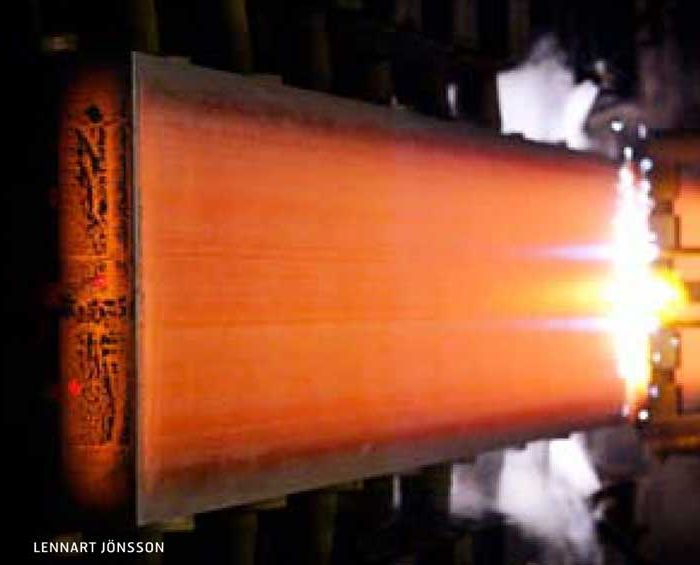

Ковш с выплавленным в конвертере или электропечи и доведённым на УДМ металлом направляется на установку непрерывной разливки (УНРС или МНЛЗ). Главная её часть – медный водоохлаждаемый кристаллизатор. Жидкий металл, контактирующий со стенками кристаллизатора, быстро образует тонкую корочку, за которую он вытягивается из кристаллизатора. На выходе его захватывают тянущие ролики, которые медленно тянут слиток дальше.

Поскольку кристаллизатор соединён с промежуточным ковшом, в котором постоянно находится жидкий металл, при вытягивании слитка в кристаллизатор тут же поступает новая порция металла, то есть внутри кристаллизатора также всегда есть металл и процесс идёт непрерывно, то есть образуется как бы бесконечный слиток.

На выходе из кристаллизатора слиток имеет жидкую середину и постепенно охлаждается, застывая во всём объёме. Вместе с тем тянущие ролики изгибают его, меняя траекторию его движения от вертикальной к горизонтальной (менее распространены горизонтальные и вертикальные прямолинейные установки). При выходе на горизонтальную плоскость непрерывный слиток режется газовыми резаками на мерные длины – таким образом получаются слябы или квадратная заготовка, которая затем направляется на прокатку.

Схема производства от железорудного сырья до непрерывнолитой заготовки на металлургическом комбинате «Северсталь»

1 – производство агломерата, 2 – коксохимическое производство, 3 – доменное производство, 4 – конвертерный цех, 5 – электросталеплавильный цех

Непрерывная разливка также может осуществляться с помощью литейно-прокатных комплексов (ЛПК). Кристаллизатор ЛПК имеет подвижные стенки, образованные поверхностью вращающихся водоохлаждаемых роликов. Благодаря этому можно получить не сляб, а сразу лист, который, после обжатия в валках, является конечной продукцией. Такая схема исключает ряд операций нагрева и прокатки и существенно снижает затраты ресурсов на эти операции

Читайте также: