Электротехническая сталь марки гост

Обновлено: 05.05.2024

Настоящий стандарт распространяется на электротехническую нелегированную сортовую горячекатаную кованую и калиброванную сталь, применяемую в магнитных цепях электрических аппаратов и приборов.

Стандарт полностью соответствует СТ СЭВ 6156-88

(Изменённая редакция, Изм. №1).

1. МАРКИ

1.1. Сортовая сталь изготавливается следующих марок: 10880, 20880, 10895, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

1.2. В обозначении марки цифры означают:

первая - класс по виду обработки давлением

1-горячекатаная и кованая,

вторая - тип по содержанию кремния

0 - сталь нелегированная, без нормирования коэффициента старения;

1 - сталь нелегированная с заданным коэффициентом старения;

третья - группа по основной нормируемой характеристике

8 - коэрцетивная сила;

четвёртая и пятая - количественное значение основной нормируемой характеристики (коэрцетивной силы в целых единицах А/м).

2. СОРТАМЕНТ

2.1. Сортамент, форма и размеры стали должны соответствовать ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 4405-75, ГОСТ 1133-71, ГОСТ 7417-75 и другой нормативной документации.

2.2. В зависимости от назначения горячекатаная и кованая сталь делится на подгруппы:

а - для горячей обработки давлением;

б - для механической обработки (точения, строгания и т.д.) по всей поверхности.

Примеры условных обозначений

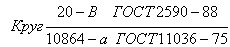

Сталь горячекатаная, круглая, диаметром 20мм, обычной точности прокатки В по ГОСТ 2590-88 марки 10864, для горячей обработки давлением (подгруппа а) без термической обработки:

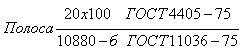

То же, полосовая, толщиной 20мм, шириной 100 мм по ГОСТ 4405-75, марки 10880, для холодной механической обработки (подгруппа б), без термической обработки:

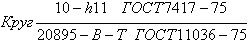

Сталь калиброванная, круглая, диаметром 10мм с предельными отклонениями по h11 по ГОСТ 7417-75, марки 20895, качества поверхности группы В по ГОСТ 1051-73, термически обработанная Т:

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Химический состав должен соответствовать:

| Наименование элементов | Массовая доля элементов, % не более |

| Углерод | 0,035 |

| Марганец | 0,3 |

| Кремний | 0,3 |

| Фосфор | 0,02 |

| Сера | 0,03 |

| Медь | 0,3 |

3.3. Качество поверхности стали, предназначенной для горячей обработки давлением, должно соответствовать подгруппе а ГОСТ 1050-88. Допускаются без зачистки: риски, отпечатки, рябизна и царапины для катаной стали в пределах минусового допуска и для кованой - в пределах ¾ допуска.

Качество поверхности стали, предназначенной для холодной механической обработки, должно соответствовать подгруппе б ГОСТ 1050-88, калиброванной -группе B ГОСТ 1051-73.

3.4. Магнитные свойства стали, определённые на термически обработанных образцах, должны соответствовать нормам, указанным в табл.1.

Примечание: Магнитная индукция определяется по требованию потребителя

3.5. Коэффициент старения (процент коэрцетивной силы образца после старения) стали марок 11895, 11880, 11860, 11850, 21895, 21880, 21860, 21850 не должен быть более 10%.

3.4,3.5. (Изменённая редакция, Изм. № 1).

3.6. По требованию потребителя сталь поставляется с нормированием:

а) качества стали по макроструктуре, при этом допускаемые дефекты в баллах по шкалам ГОСТ 10243 не должны превышать:

центральная пористость - 2,

точечная неоднородность -2,

ликвационный квадрат - 3,

подкорковые пузыри - 2;

б) механических свойств, которые должны соответствовать указанным в табл.2

4. ПРАВИЛА ПРИЁМКИ

4.1 Сталь предъявляют к приёмке партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии)

4.2. Объём выборок для химического анализа - по ГОСТ 7565

4.3. Для проверки качества стали отбирают:

для контроля размеров - 10% прутков или мотков от партии;

для контроля качества поверхности - 100% прутков или мотков от партии;

для определения магнитных свойств - два прутка от партии;

для контроля макроструктуры - два темплета от разных прутков плавки;

для определения механических свойств - два прутка или мотка партии;

4.4.Коэффициент старения изготовитель определяет периодически, но не реже одного раза в квартал

4.5.При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на выборке, отобранной по ГОСТ 7566.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Размеры готовой продукции проверяют измерительным инструментом, обеспечивающим необходимую точность измерений.

5.2. Отбор проб для химического анализа - по ГОСТ 7565.

5.3. Химический состав стали определяют по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.8 или другими методами, обеспечивающими необходимую точность анализа. Технологические добавки вводятся по расчёту и химическим анализом не определяются..

При разногласиях в оценке качества химический состав стали определяют методами, установленными в стандарте.

(Изменённая редакция, Изм. № 1).

5.4. Качество поверхности проверяют внешним осмотром без применения увеличительных приборов. Глубину залегания дефектов проверяют контрольной зачисткой или запиловкой напильником.

5.5. Образцы для определения магнитных свойств подвергают термической обработке по следующему режиму: отжиг без доступа воздуха до температуры не выше 950 0 С, время охлаждения до 600 0 С - не более 10ч, далее на воздухе. Допускается применять повторный отжиг.

Допускаются по соглашению изготовителя с потребителем другие режимы термической обработки.

5.6. Коэрцетивную силу определяют на двух термически обработанных образцах с диаметром или стороной квадрата не более 10мм и длиной 400мм баллистическим методом в разомкнутой магнитной цепи по ГОСТ 12119.3. Коэрцетивная сила измеряется в поле напряжённостью 16 КА/м.

Образцы вырезают из разных прутков или заготовок таким образом , чтобы ось образца совпадала с осью прутка и направлением прокатки.

Для прутков размером более 40мм допускается:

Изготовление образцов таким образом, чтобы ось проходила на расстоянии не более ½ радиуса или ¼ диагонали от оси прутка;

Вытачивать образцы из проб, перекованных на круг или квадрат размером 30-40мм.

5.7. Магнитную индукцию при напряжённости магнитного поля 500, 1000 и 25000 А/м определяют на термически обработанных кольцевых образцах наружным диаметром 30мм, внутренним 24мм и высотой 15мм, выточенных из образцов, отбираемых с соответствуещего перехода во время ковки или прокатки, или из образцов, отбираемых по ГОСТ 12119.2 от профиля размером 30-40мм. Для прутков размером более 40мм допускается вытачивать образцы из проб, перекованных на круг или квадрат размером 30-40мм.

5.8. Допускается определять магнитные свойства другими методами и на образцах другой формы и размеров, обеспечивающих требуемую точность измерения.

5.9. коэффициент старения определяют на образцах на образцах, взятых для определения магнитных свойств и подвергнутых старению в течение 120ч и при 120 0 С.

5.10. Контроль макроструктуры проводят методом травления по ГОСТ 10243 на двух темплетах, отобранных от разных прутков.

Допускается применять ультразвуковой контроль (УЗК) по методике предприятия-изготовителя и другие неразрушающие методы.

5.11. Отбор проб для определения механических свойств проводят по ГОСТ 7564(1-й вариант).

5.12. Испытание на растяжение проводят по ГОСТ 1497 на двух коротких образцах, взятых от разных прутков.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566 со следующим дополнением.

Упаковку и маркировку калиброванной стали проводят по ГОСТ 1051. Элементы, вводимые как технологические добавки, указываются в документе о качестве.

6.2. Транспортирование проката проводят транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида.

6.3. Прокат транспортируют по железной дороге в крытых и открытых транспортных средствах.

6.3.1. При отгрузке в адрес одного потребителя укрупнение грузовых мест - в соответствии с требованиями НТД с габаритными размерами по ГОСТ 24597, ГОСТ 21650.

6.4. Масса грузового места при механизированной погрузке и выгрузке в открытые транспортные средства не должна превышать 5т., в крытые - 1000кг.

6.5. Транспортная маркировка грузовых мест выполняется в соответствии с требованиями ГОСТ 14192 с указанием основных, дополнительных информационных надписей, выполняемых на грузе или ярлыках, надёжно прикреплённых к грузу.

6.6. Прокат хранят в закрытых складских помещениях или под навесом, защищающем от атмосферных осадков.

Разд.6.(Изменённая редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработан и внесён Министерством черной металлургии СССР

2. Утверждён и введён в действие Постановлением Государственного комитета стандартов Совета Министров СССР от 16.12.75 № 3911

3. Стандарт полностью соответствует СТ СЭВ 6156-88

4. Взамен ГОСТ 11036-64

5. Ссылочные нормативно-технические документы

6. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. Издание с Изменением №1, утверждённым в июне 1989г.(ИУС 11-89)

Электротехническая сталь марки гост

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

СТАЛЬ ЭЛЕКТРОТЕХНИЧЕСКАЯ ХОЛОДНОКАТАНАЯ АНИЗОТРОПНАЯ ТОНКОЛИСТОВАЯ

Cold-rolled anisotropic electrical-sheet steel. Specifications

Дата введения 1984-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.06.83 N 2610

4. СТАНДАРТ ПОЛНОСТЬЮ СООТВЕТСТВУЕТ СТ СЭВ 102-85

5. ССЫЛОЧНЫЕ И НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, утвержденными в декабре 1985 г., октябре 1986 г., июне 1987 г., сентябре 1988 г., декабре 1990 г. (ИУС 4-86, 1-87, 11-87, 1-89, 4-91)

Настоящий стандарт распространяется на тонколистовую холоднокатаную анизотропную электротехническую сталь, применяемую в магнитных цепях электрических машин, трансформаторов и приборов.

Стандарт содержит все требования СТ СЭВ 102 и устанавливает более жесткие требования к предельным отклонениям по толщине, неплоскостности 1-го класса рулонной стали и числу перегибов (см. приложение 5 о соответствии требований настоящего стандарта требованиям стандарта СЭВ).

(Измененная редакция, Изм. N 2).

1. СОРТАМЕНТ

1.1. Сталь изготовляют марок: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

(Измененная редакция, Изм. N 4, 5).

1.2. Сталь подразделяют:

по видам продукции: лист, рулонная сталь, лента резаная (лента);

по точности прокатки по толщине:

нормальной точности - Н,

повышенной точности - П;

по точности изготовления по ширине:

повышенной точности - Ш;

по неплоскостности на классы: 1 и 2;

по серповидности (для рулонной стали и ленты):

повышенной точности - С;

по виду покрытия:

без покрытия (с металлической поверхностью),

без электроизоляционного покрытия (без дополнительного нанесения изоляции, но с грунтовым слоем) - БП,

с электроизоляционным термостойким покрытием - ЭТ,

с изоляционным покрытием, не ухудшающим штампуемость, - М (мягкое),

с электроизоляционным термостойким покрытием, улучшающим штампуемость, - ТШ,

с электроизоляционным нетермостойким покрытием, улучшающим штампуемость, - НШ;

по коэффициенту заполнения стали с покрытием на группы: А и Б;

по уровню остаточных напряжений:

с нормированными напряжениями - ОН,

без нормирования напряжений.

(Измененная редакция, Изм. N 5).

1.3. Рулонную сталь изготовляют толщиной 0,27; 0,30; 0,35; 0,50; 0,70 и 0,80 мм и шириной 650, 700, 750, 800, 865 и 1000 мм.

СТАЛЬ СОРТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ НЕЛЕГИРОВАННАЯ

Electrotechnical quality unalloyed steel.

Specifications

МКС 77.140.40

ОКП 09 6600

Дата введения 1977-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 16.12.75 N 3911

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер пункта, подпункта, перечисления, приложения

6. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

7.ИЗДАНИЕ с Изменением N 1, утвержденным в июне 1989 г. (ИУС 11-89).

Стандарт полностью соответствует СТ СЭВ 6156-88.

(Измененная редакция, Изм. N 1).

1. МАРКИ

1.1. Сортовая сталь изготовляется следующих марок: 10880, 20880, 10895, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

первая - класс по виду обработки давлением (1 - горячекатаная и кованая, 2 - калиброванная);

вторая - тип по содержанию кремния (0 - сталь нелегированная, без нормирования коэффициента старения;

1 - сталь нелегированная с заданным коэффициентом старения);

третья - группа по основной нормируемой характеристике (8 - коэрцитивная сила);

четвертая и пятая - количественное значение основной нормируемой характеристики (коэрцитивной силы в целых единицах А/м).

2.1. Сортамент, форма и размеры стали должны соответствовать ГОСТ 2590, ГОСТ 2591, ГОСТ 4405, ГОСТ 1133, ГОСТ 7417 и другой нормативно-технической документации.

Примеры условных обозначений:

Сталь горячекатаная, круглая, диаметром 20 мм, обычной точности прокатки В по ГОСТ 2590, марки 10864, для горячей обработки давлением (подгруппа а), без термической обработки:

То же, полосовая, толщиной 20 мм, шириной 100 мм по ГОСТ 4405, марки 10880, для холодной механической обработки (подгруппа б), без термической обработки:

Сталь калиброванная, круглая, диаметром 10 мм, с предельными отклонениями по h11 по ГОСТ 7417, марки 20895, качества поверхности группы В по ГОСТ 1051, термически обработанная Т:

(Измененная редакция, Изм. N 1).

3.1. Химический состав стали должен соответствовать:

Массовая доля элементов,

1. По соглашению изготовителя с потребителем допускаются отклонения от норм химического состава при условии соблюдения требований по магнитным свойствам.

2. В стали марок 11880, 21880, 11895, 21895, 11860, 21860, 11850 и 21850 допускаются повышенное содержание кремния и технологические добавки других элементов (титана, алюминия и др.).

3.2. Сталь поставляют без термической обработки. По требованию потребителя калиброванную сталь поставляют в термически обработанном состоянии.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Качество поверхности стали, предназначенной для горячей обработки давлением, должно соответствовать подгруппе а ГОСТ 1050. Допускаются без зачистки: риски, отпечатки, рябизна и царапины для катаной стали в пределах минусового допуска и для кованой - в пределах 3/4 допуска.

Качество поверхности стали, предназначенной для холодной механической обработки, должно соответствовать подгруппе б ГОСТ 1050, калиброванной - группе В ГОСТ 1051.

3.4. Магнитные свойства стали, определенные на термически обработанных образцах, должны соответствовать нормам, указанным в табл.1.

Магнитная индукция при напряженности магнитного поля в А/м в цепи, Тл, не менее

Марки сталей с особыми свойствами.

Предлагаем Вашему вниманию широкий ассортимент проката из легированных сталей с особыми свойствами: электротехнических, релейных, окалиностойких, нержавеющих, кислотостойких, магнитотвердых и магнитомягких сталей. «Особые свойства» стали приобретают благодаря введению в них в процессе изготовления некоторого количества определенного вещества, называемого легирующим элементом. В качестве легирующих элементов могут выступать алюминий, марганец и т.д.

Сортамент металлопродукции соответствует требованиям:

- прокат круглый — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- со специальной отделкой поверхности — ГОСТ 14955.

Магнитная сталь

Магнитные стали применяются для изготовления электроизмерительных приборов, электромагнитов, постоянных магнитов, сердечников трансформаторов и т.п. Существуют два основных вида магнитной стали: магнитомягкая и магнитотвердая.

Магнитотвердая сталь

Магнитотвердые стали легируются хромом (Cr) или кобальтом (Co) и применяются для изготовления постоянных магнитов. Обозначение буквой «E». Марки магнитотвердых сталей: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкая сталь

Магнитомягкая сталь — один из видов магнитной стали, отличающийся очень высокой магнитопроницаемостью и применяющийся для изготовления сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается буквой «Э» и содержит высокий процент кремния (Si). Марки: Э1, Э2, Э3, Э4, Э1АА.

Электротехническая сталь

Электротехническая сталь — тонколистовая магнитомягкая сталь, применяемая для изготовления магнитопроводов и электротехнического оборудования (электромагнитов, трансформаторов, генераторов, реле, стабилизаторов и т.п.).

Электротехническая легированная сталь

Легированная сталь — сталь, в которую при изготовлении в определенных количествах вводят специальные химические элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими.

Для легирования электротехнической тонколистовой стали используют кремний (Si) в количестве до 4,5% и алюминий (Al) в количестве до 0,5%.

Классификация электротехнических сталей

По видам продукции:

- сортовой прокат;

- листовой прокат;

- рулонная сталь;

- лента резанная.

По технологии производства:

- холоднокатаные стали (количество кремния до 3,3%):

- изотропные — ГОСТ 21427.2-83;

- анизотропные — ГОСТ 21427.1-83;

По количеству кремния:

По термической обработке:

- термически обработанная на магнитные свойства — ТО;

- без термической обработки на магнитные свойства.

По точности прокатки:

- нормальной точности по ширине;

- нормальной точности по толщине — Н;

- повышенной точности по толщине — П;

- повышенной точности по ширине — Ш.

- нормальной точности;

- повышенной точности — С.

- без покрытия (с металлической поверхностью);

- без электроизоляционного покрытия, но с грунтовым слоем — БП;

- с электроизоляционным термостойким покрытием — ЭТ;

- с изоляционным покрытием, не ухудшающем штампуемость — М;

- с нетермостойким электроизоляционным покрытием, улучшающим штампуемость — НШ;

- с термостойким электроизоляционным покрытием, улучшающим штампуемость — ТШ;

- с термостойким электроизоляционным покрытием, не ухудшающим штампуемость — Т.

По коэффициенту заполнения:

- с нормированными напряжениями — ОН;

- без нормирования напряжения.

Марки электротехнических легированных сталей

Марки изотропной тонколистовой стали х/к: 2011, 2012, 2013, 2014, 2015, 2016, 2312, 2411, 2412, 2413, 2414, 2421.

Марки анизотропной тонколистовой стали х/к: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

Электротехническая нелегированная сталь

Одним из наиболее популярных видов электротехнической стали является нелегированная сталь тонколистовая или сортовая по ГОСТ 11036-75 и ГОСТ 3836-83 соответственно.

- сортовой прокат;

- рулонный прокат;

- листовой прокат;

- лента резанная.

По методу изготовления:

- сталь сортовая электротехническая нелегированная — ГОСТ 11036-75;

- сталь электротехническая нелегированная тонколистовая и ленты — ГОСТ 3836-83.

- а — для горячей обработки давлением;

- б — для механической обработки по всей поверхности.

Марки электротехнических нелегированных сталей

Марки сортовой стали нелегированной: сталь 10895, 10880, 20880, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

Марки стали электротехнической нелегированной тонколистовой и ленты: сталь 10895, 10832, 20832, 11832, 21832, 10848, 20848, 11848, 21848, 10860, 20860, 11860, 21860, 10880, 20880, 11880, 21880, 20895, 11895, 21895.

Обозначение марки сортовой стали: первая цифра* — вид обработки давлением (1 — горячекатаная и кованная сталь, 2 — калиброванная сталь); вторая цифра — тип по содержанию кремния (0 — сталь без нормирования коэффициента старения, 1 — сталь с заданным коэффициентом старения); третья цифра — группа по основной нормируемой характеристике (8 — коэрцитивная сила); четвертая и пятая цифры — значение основной нормируемой характеристики (коэрцетивной силы в целых единицах А/м).

Пример: сталь 10895 — горячекатаная магнитомягкая сталь без нормирования коэффициента старения со значением коэрцетивной силы 95.

* — для стали по ГОСТ 3836-83 первая цифра — вид проката (1 — горячекатаная изотропная, 2 — холоднокатаная изотропная сталь).

Сталь с особыми тепловыми свойствами

Стали с особыми тепловыми свойствами применяются в точных приборах, в которых необходим точный коэффициент теплового расширения или это расширение должно быть практически нулевым. Самые популярные виды стали с особыми тепловыми свойствами:

- инвар Н36 (36% Ni) — для оптических и геодезических приборов, где требуется сохранение размеров при нагреве от 0 до +100°C;

- платинит Н42 (42% Ni) — заменитель платины, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла;

- элинвар Х8Н36 — для часовых пружин, камертонов и физических приборов, отличается постоянным модулем упругости практически постоянным при температуре −50-100°C.

Сталь с особыми химическими свойствами

Стали высоколегированные и сплавы с особыми химическими свойствами производятся по ГОСТ 5632-72 и подразделяются на несколько видов. В зависимости от химического состава сплавы могут быть на никелевой или железоникелевой основе. В качестве легирующих элементов используются титан (Ti), алюминий (Al), ниобий (Nb), ванадий (V), молибден (Mo), вольфрам (W), кобальт (Co), медь (Cu).

Коррозионностойкие (нержавеющие) стали и сплавы

Обладают стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и т.п. Марки: 1Х13Н3, 1Х17Н2, 1Х11МФ, 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х17Н13М2Т, 95Х18, 14Х17Н2, 08Х17Т и др.

Жаростойкие (окалиностойкие) стали и сплавы

Окалиностойкие стали способны сопротивляться окислению в газовых средах при действии температур выше 500°С и небольших нагрузок. Применяются для изготовления камер сгорания, чехлов к термопарам и т.п. Марки стали: 15Х11МФ, 15Х5М, 13Х14Н3В2ФР, 12Х18Н12Т, 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18 и др.

Жаропрочные стали и сплавы

Жаропрочные стали способы сохранять прочность и не окисляться под действием высоких температур при повышенных нагрузок. Все жаропрочные стали способны сопротивляться окислению и окалинообразованию при температурах в 1150-1250°С. Применяются такие стали для производства лопаток газовых и паровых турбин, деталей реактивных двигателей и т.п. Марки: ХН23Т, Х27Ю5Т, ХН70Ю, ХН55ВМКЮ, ХН45Ю, 12МХ, 25Х1МФ, 15Х1М1Ф, 15Х5М и др.

Хладостойкие стали и сплавы

Сохраняют свои свойства при температуре от −40°С до −80°С. Марки: 0Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др.

Все, что нужно знать об электротехнической стали

Для сердечников трансформаторов, реле, звонков и электродвигателей применяют электротехническую сталь. К примеру, «проволочная» калёная им не подойдёт. Причина особых требований – заметные потери на перемагничивание у многих стандартных сортов стали.

Общее описание

Электротехническая сталь (ЭТС) – сплав, отличающийся по примесям, к примеру, дозировкой кремнийсодержащих соединений. Таким соединением выступают молекулы ферросилиция – именно им легируют сталь для электрических магнитопроводов.

Применение феррита – ломкого материала, представляющего собой сплошную беспластинчатую структуру, не дало каких-либо улучшений по сравнению с раздельно-склеенными пластинами.

Железо с низким содержанием угля – до 0,2 промилле – ценится благодаря низким потерям на перемагничивание в циклах переменного тока (его частота может колебаться от единиц герц до сотен мегагерц). Чтобы добиться данного эффекта, выпускают кремнистую мягкую сталью. Содержание кремния в ней приближается к отметке в несколько процентов – по массе, от общего состава продукции.

Спрос на текстурированные таким образом стали заметно высокий: стоимость килограмма трансформаторной стали превышает цену на этот же килограмм нержавейки. ЭТС с ферросилицием – исходный материал для токовых и силовых (по электрическому напряжению, получаемому с выхода) трансформаторов, роторных и статорных сборок (сердечников). Силовой трансформатор на подстанции, а также электрогенератор (турбогенератор) на электростанции – типичное применение данного сплава, но ещё больший спрос трансформаторной стали наблюдается при производстве двигателей, например, вентиляторов и стиральных машин.

Удельное электрическое сопротивление ЭТС повышено – по сравнению с сопротивлением той же калёной проволоки (в пересчёте на эквивалентную площадь сечения). Сравнив, к примеру, сечение броневого сердечника трансформатора с тросом подъёмного крана такой же толщины (по площади в разрезе), отметим, что реальное электрическое сопротивление куска троса, равного по длине сердечнику, заметно ниже. Повышение сопротивления сердечника приводит к заметному снижению потерь на вихревые токи. КПД трансформатора возрастает, а перегрев в нагруженном режиме – уменьшается.

Свойства

Кривая намагничивания, согласно ГОСТ, должна быть таковой, чтобы петля гистерезиса (характеристика, отвечающая за затраты на вихреток) не была выраженной. Существует ещё одна характеристика – коэрцитивная сила (КС), благодаря чему гистерезисный эффект на графике растягивается ещё больше. В идеальном магнитопроводе и тот, и иной эффект отсутствовали бы, при этом сердечник трансформатора считался бы отличным магнитопроводом благодаря нулевому, как у сверхпроводника, сопротивлению.

Даже если ввести сталь в это состояние, заморозив её до -270 градусов (температура, близкая к абсолютному нулю), то потери на вихревое перемагничивание всё равно останутся, пусть и в минимальном количестве. С вихревыми потерями борются также уменьшением толщины пластин. Так, для 50-60 Гц в питающей сети толщина пластин трансформатора – не более полумиллиметра.

Для 400-герцовых трансформаторов, а также для микротрансформаторов в зарядных устройствах для смартфонов и планшетов, которые зачастую меньше напёрстка из-за быстропеременного тока в 10 кГц и более, полученного путём «выпрямления» на сетевом диодном мосте и превращённого в ВЧ-напряжение с помощью простейшего преобразователя частоты, толщина пластины не превышает 1 мм. Для радиочастот и вовсе применяется цельный ферритовый тороид (кольцо), а не пластины.

Понижение потерь на гистерезисный эффект можно достичь, повысив процент кремния в стали. Однако существует предел, выше которого содержание кремния лучше не повышать: полезный эффект незначителен, зато ломкость пластин существенно возрастает. Параметры высококремнистой стали идеально подходят для использования в качестве магнитопровода – настолько, насколько позволяет это сделать реальная ситуация.

Кремнийсодержащая сталь уменьшает потери на 30% – по сравнению с потерями в той же калёной легированной стали. Масса трансформатора, электродвигателя, реле или электромагнита даёт возможность снизить и расход железа – до пятой части в пересчёте на состав обычной низкоуглеродистой стали, в которой кремния нет. Плотность трансформаторной стали – 7650 кг/м3 (у большинства легированных, не содержащих кремний в значительных количествах – 7,7… 7,8 г/см3, что на несколько процентов больше).

Относительная магнитопроницаемость ЭТС достаточна, чтобы обеспечить минимальный уровень потерь на преобразование переменного тока из одного напряжения в другое.

Производство трансформаторной стали основывается на горячекатаной и холоднокатаной технологии. Горячая прокатка – вторичная обработка с повышением температуры при раскатывании до нескольких сот градусов, холодная – при незначительном подогреве (не более 200). Общее начало – литьё и выпекание слитков-заготовок – имеется у обоих способов производства, вне зависимости от количества и процентной пропорции примесей, входящих в общий состав производимых первичных заготовок.

![]()

![]()

Горячекатаная

Горячепрокатная сталь не выделяется особыми свойствами. Трансформаторной она называется лишь из-за повышенного содержания кремния. Оно здесь достигает 4,5% по массе сплава. Дополнительно состав легируется алюминием – его содержание здесь равно примерно половине процента.

Горячепрокатный состав считается изотропным (динамная сталь). Нелегированная (без алюминия) – релейная сталь, она служит исходным материалом для изготовления пластин двигателей-генераторов, являющихся обратимыми в плане потребления/выработки электрического тока.

Холоднокатаная

Горячий прокат, в связи с необходимостью прерывания технологического процесса, в настоящее время полностью вытесняется холоднопрокатным способом. Магнитные свойства горячекатаной стали в современных условиях считаются едва удовлетворительными или неудовлетворительными, так как из-за характеристик, присущих ей, наблюдается заметно меньшая эффективность деталей и узлов, одной из функций которых является преобразование механической энергии в электрическую и наоборот.

Параметры легированного стального сплава в значительной мере определяются процентным содержанием кремния. Внутреннее структурирование сплава также образуется при отливании и выпекании слитков, которые затем поступают в прокат.

Горяче- и холоднопрокатный составы характеризуются разницей в размере и взаиморасположении ячеек кристаллической решётки.

Магнитная проницаемость свойственна в больших значениях лишь для сплавных материалов, содержащих значительный размер каждой из ячеек. Мелкие кристаллы, образующие основу других, схожих по химсоставу сплавов, обладают, наоборот, большей коэрцитивной составляющей. Управление размером кристалла (ячейки) – задача определённого типа и вида обработки стальных сплавов.

Например, отжигание заготовок даёт преодолеть избыточные внутренние напряжения в сплаве, при этом увеличивается размер его элементарной ячейки. Горячепрокатный способ обработки заготовок, полученных только что в печи, не способен существенно переупорядочить гранулы (кристаллы) в структуре сплава, отчего они остаются хаотично расположенными. Изотропная сталь в результате характеризуется независимостью магнитных параметров от направленности расположения кристаллов.

Чтобы эти гранулы заняли чёткую упорядоченную позицию, покончив при этом с присущей им хаотичностью окончательно, холодный прокат производится повторно, при этом используется отжигание в определённых условиях, отличающихся от стандартных. В результате образуется анизотропный сплав, где направляющие жёсткости кристаллической решётки состава совпадают с направлением проката. Разместив заготовку из анизотропного состава в верном направлении, мастер-прокатчик добьётся увеличения значения магнитной проницаемости, снизив в значительной мере КС.

Маркировка

Марки изотропной заготовки в тонких листах: 2011, 2012, 2013 и десятки иных. Неизотропная же представлена следующими кодами из каталога: 3311, 3411 и десятки других.

Маркировка ЭТС разграничивает её область применения. Так, сплавы 1211, 1212, 1213, 2211 применяют как подвижные вращатели (роторы) и полюсные пластины статорных сборок в моторах, работающих от незнакопеременного напряжения.

![]()

![]()

Подвижные и неподвижные составляющие для электромоторов, работающих на переменном токе, также изготавливаются из данного сорта стали.

Мощность заводских установок, например, конвейерной ленты, может составлять до 100 киловатт. Магнитопроводы технических и медицинских приборов также обращаются к вышеуказанным «числовым» сортам. Пример – вибрационные сетевые бритвенные и машинки для стрижки волос, медицинские МРТ-сканеры, содержащие мощный электромагнитный контур – все они применяют эти высокопластичные сплавы.

![]()

![]()

![]()

1311, 1312 – эти сорта идут на изготовление пластин для асинхронных моторов, которым требуется три фазы переменного напряжения. Промышленная мощность этих двигателей – от 100 до 400 кВт. Обладают чуть худшей, чем предыдущие варианты из данного перечня, пластичностью.

Сорта 1411, 1412, 2411 – для тех же «асинхронников», однако их мощность доходит до мегаватта. Моторы повышенной частоты, например, 400-герцовые движки, а также бытовые трансформаторы – основа блоков питания – также используют эти три сорта в качестве материала для пластин сердечников. Пластичность – минимально удовлетворяющая основным запросам: при разборке пластины не ломаются, но малейшая попытка согнуть их приведёт к растрескиванию материала.

![]()

![]()

Маркировка, не имеющая букв, также поделена на составляющие:

- 1 или 2 (первая цифра) – горячая или холодная прокатка;

- 0… 5 (вторая) – ферросилиций, менее 1% кремния – «0»;

- 0… 9 (третья) коэрцсила и магнитоиндукция;

- 00… 99 (4-я и 5-я) – значения КС и МИ.

Полный список марок ЭТС для серосодержащих сплавов: 1211, 1212, 1213 и несколько десятков других.

ЭТС без легирования представлена следующими марками: 10832, 10848, 10850 и десятки иных.

Производители ЭТС, занимающие ведущие позиции – Россия, Китай и Япония. Отечественные компании, выпускающие ЭТС – «Северная Сталь», «ВИЗ» и Новолипецкий комбинат.

![]()

![]()

Сортамент

ЭТС поставляется на другие фабрики как листовая продукция. Найти в продаже этот же сорт ЭТС в виде прута или уголка весьма затруднительно – эти элементы можно получить лишь склейкой пластин. Готовые листы обладают шириной от 24 см до 1 м. Сплав производится в виде рулонной или отдельной листовой продукции, длина листа – от 72 см до 1 м. Толщина стали (листа, рулонной скрутки в один слой) – от 50 мкм до 1 мм. Типовые и несколько десятков иных марок толщиной – 100, 200, 350 мкм и 0,5 мм. ЭТС производится как сортовой материал и как разрезная лента.

![]()

![]()

Применение

Электромагнитные системы и электроника, работающая с высокими (от единиц килогерц) частотами, позволяют использовать эту сталь в виде сердечников трансформаторов и электромагнитов, дросселей, электрогенераторных двигателей и моторов.

![]()

![]()

![]()

![]()

Основным материалом для этих целей служит текстурированная сталь – использование её в этом случае наиболее целесообразно. Сила воздействия электромагнитного поля – низкий или высокий уровень – значения не имеет: ЭТС отлично проявит себя во всех подобных случаях. Поля большой интенсивности используются на частотах до 60 Гц, средней – до 400, малой – до десятков килогерц.

Обработка

ЭТС хорошо поддаётся обработке – особенно низкоуглеродистая. Благодаря более чем хорошей (по количественному показателю) пластичности она легко разрезается при помощи аппаратов лазерной резки. Достоинство лазерной резки – непричинение повреждений из-за отсутствия прямого механического контакта резака с поверхностью и толщей листа-заготовки.

Точность и ровность реза достигается благодаря ЧПУ и сведениям из файла-заготовки, по которым лист раскраивается строго по отмеченным на чертеже линиям почти без какой-либо погрешности.

Термическая резка осуществляется при помощи газосварочной горелки, которая выдаёт реактивное (смесь ацетилена с кислородом) пламя. Его температура превышает 3000 по Цельсию. Плазменную резку выполняют путём лазерного раскраивания листа под действием луча запредельной мощности (насколько это возможно), благодаря чему металл превращается в плазму и образует ровную линию реза.

Читайте также: