Гост 1763 68 сталь методы определения глубины обезуглероженного слоя

Обновлено: 19.05.2024

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0−2004 «Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 145 «Методы контроля металлопродукции» на основе собственного аутентичного перевода на русский язык регионального стандарта, указанного в пункте 3

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. N 651-ст

Наименование настоящего стандарта изменено относительно наименования указанного регионального стандарта для приведения в соответствие с ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного регионального стандарта приведено в приложении ДА

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает методы оценки средней или максимальной глубины обезуглероживания в закаленных и незакаленных стальных изделиях. Приведенные методы испытаний содержат методики оценки глубины обезуглероживания сталей независимо от их химического состава, микроструктуры матрицы и формы поперечного сечения. Приведены следующие основные методики:

a) отборочные методы;

b) микроскопические методы;

c) методы измерения микротвердости;

d) методы химического анализа.

Указанные методы предназначены для обнаружения изменений в микроструктуре, твердости или содержании углерода у поверхности стальных образцов вследствие обезуглероживания, обусловленного нагревом при повышенных температурах во время горячей деформации или термической обработки.

Глубина обезуглероживания определяется как глубина, на которой наблюдаются однородная микроструктура, твердость или содержание углерода, типичные для внутренней части образца.

В случаях разногласий в качестве арбитражного метода следует использовать более точные методы количественного или линейного анализа (4.2.8.5 ). Методы химического анализа обычно показывают более значительную глубину обезуглероживания, чем металлографические методы, но их применение ограничено определенными простыми формами поперечного сечения образца и наличием необходимого оборудования. Эти методы предназначены в основном для исследовательских работ. Метод измерения микротвердости пригоден для точных измерений в случае закаленных сталей с относительно однородной микроструктурой.

Результаты, полученные по приведенным методам испытаний, могут быть использованы для контроля качества материала, поставляемого в соответствии с соглашением между потребителем и изготовителем, для установления припусков на обработку резанием, а также для оценки влияния технологии производства на обезуглероживание.

2 Термины и определения

2.1 средняя глубина обезуглероживания (average depth of decarburization): Среднее значение из пяти или более измерений общей глубины обезуглероживания.

2.2 средняя глубина зоны чистого феррита (average free-ferrite depth): Среднее значение из пяти или более измерений глубины полного обезуглероживания.

2.3 полное обезуглероживание (complete decarburization): Уменьшение содержания углерода на поверхности стального образца до значения ниже предела растворимости углерода в феррите, в результате чего структура состоит только из феррита.

2.4 глубина зоны чистого феррита (free-ferrite depth): Расстояние по линии перпендикулярной поверхности образца от поверхности до такого участка, структура которого не является полностью ферритной, содержит другие продукты фазовых превращений.

Примечание 1 — Термин «чистый феррит» используется также для обозначения глобулярных изолированных зерен доэвтектоидного феррита в микроструктуре среднеуглеродистых доэвтектоидных сталей.

2.5 максимальная глубина обезуглероживания (maximum depth of decarburization): Наибольшее измеренное значение общей глубины обезуглероживания.

2.6 частичное обезуглероживание (partial decarburization): Уменьшение содержания углерода у поверхности стального образца до значения, которое ниже, чем содержание углерода во внутренней зоне, не подвергавшейся обезуглероживанию, но выше предела растворимости углерода в феррите при комнатной температуре.

2.7 общая глубина обезуглероживания (total depth of decarburization): Расстояние по линии, перпендикулярной поверхности образца, от поверхности до такого участка внутри образца, в котором содержание углерода становится равным его содержанию в стали, сумма глубин полного и частичного обезуглероживания.

3 Отбор и подготовка образцов

3.1 Образцы следует отбирать из тех мест, которые являются представительными для данного изделия. Места отбора и число образцов зависят от характера испытуемого материала и устанавливаются по соглашению между изготовителем и потребителем продукции.

3.2 Образцы для отборочных испытаний с использованием измерения макротвердости на поверхности, например на приборе Роквелла, должны иметь достаточно малые размеры, чтобы их можно было соответствующим образом поместить на столик твердомера. Поверхность образца не следует подвергать какой-либо обработке, за исключением удаления окалины (если она присутствует), используя такой метод, который не приводит к изменению свойств подповерхностного металла.

3.3 Образцы для металлографических методов или методов измерения микротвердости, а также для макроскопических методов отборочных испытаний следует отрезать от массивного образца перпендикулярно продольной оси изделия, чтобы измерения проводились на поперечной плоскости. Такая методика позволяет определять изменение обезуглероживания по контуру образца.

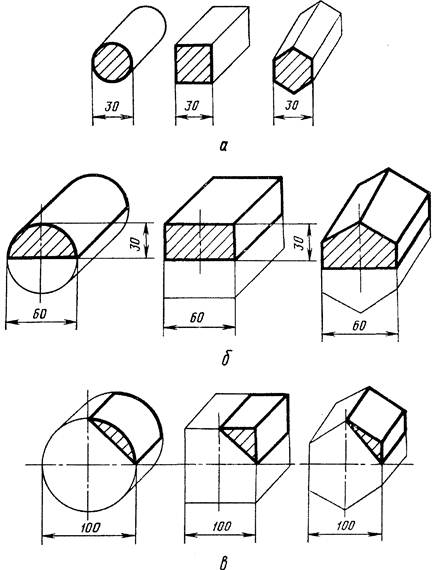

3.4 Для образцов диаметром около 2,5 см полировке и исследованию подвергается все поперечное сечение. В случае более крупных поперечных сечений для оценки изменений обезуглероживания на различных участках поверхности следует изготовить один или более образцов. На рисунках 1−3 показаны типичные схемы отбора образцов, которые можно использовать для более крупных сечений. Схема отбора образцов для крупных сечений должна быть указана во взаимном соглашении между изготовителем и потребителем.

Рисунок 1 — Типичные схемы отбора образцов для круглых прутков различного размера

Рисунок 1 — Типичные схемы отбора образцов для круглых прутков различного размера

Рисунок 2 — Типичные схемы отбора образцов для квадратных прутков различного размера

Рисунок 2 — Типичные схемы отбора образцов для квадратных прутков различного размера

Рисунок 3 — Типичные схемы отбора образцов для плоских и прямоугольных заготовок различного размера

Рисунок 3 — Типичные схемы отбора образцов для плоских и прямоугольных заготовок различного размера

3.5 Образцы для методов химического анализа должны иметь достаточную длину, чтобы масса снимаемой через определенные интервалы токарной стружки соответствовала требованиям химического анализа или размеры подвергаемых фрезерованию поверхностей были достаточно велики для проведения искрового спектрометрического анализа и при этом достаточно малы для помещения образца в штатив спектрометра.

4 Методика

4.1 Отборочные методы

4.1.1 Отборочные испытания являются простыми, быстрыми и экономичными испытаниями, предназначенными для отделения необезуглероженных образцов от образцов со значительным обезуглероживанием. На основании результатов этих испытаний могут быть использованы другие методы испытаний.

4.1.2 Твердость на поверхности образца

В случае термоупрочненных изделий, особенно в состоянии после закалки, от материала, подвергаемого термической обработке, отрезается короткий образец, который затем обрабатывается по такому же режиму, как данный материал, или вместе с ним. Однако этот образец не подвергается отпуску. Окалину, присутствующую на поверхности образца, удаляют проволочной щеткой, обдувкой стеклянной дробью , а затем проводят измерение твердости на поверхности, обычно по шкале С твердомера Роквелла. Присутствие обезуглероживания определяют по разности между твердостью на поверхности образца и теоретической максимальной твердостью для содержания углерода в исследуемой стали. Этот метод наиболее подходит для сталей, содержащих приблизительно менее 0,55% углерода, но позволяет также обнаруживать значительное обезуглероживание в сталях с более высоким содержанием углерода. Метод не применим для сталей, которые не упрочняются при закалке, например для низкоуглеродистых сталей.

4.1.3 Внешний вид поперечного сечения образца после травления

Присутствие обезуглероживания определяется по наличию контраста между поверхностным слоем и внутренней частью образца после травления. Поперечный образец можно подвергать шлифованию и макротравлению или полированию и микротравлению. Этот метод допустимо применять для образцов в состоянии после прокатки, ковки, отжига, нормализации или термической обработки. Обезуглероженный поверхностный слой, если он присутствует, обычно выглядит более светлым после травления. Соответствующие реактивы для макротравления приведены в ASTM Е 340.

4.2 Микроскопические методы

4.2.1 Микроскопические методы требуют изготовления микрошлифов в поперечном сечении, позволяющих достаточно точно определить глубину и характер присутствующего обезуглероживания. Для оценки глубины обезуглероживания могут быть использованы несколько методов. Статистическая точность каждого метода изменяется в зависимости от числа измерений.

4.2.2 Микроскопические испытания обычно дают удовлетворительные результаты при определении пригодности материала для намеченного применения, его соответствия техническим условиям, а также при производственном контроле, разработке или исследовании.

4.2.3 Микроскопические методы в наибольшей степени подходят для измерения глубины обезуглероживания в образцах в состоянии после прокатки, ковки, отжига или нормализации. Эти методы могут быть также использованы для термообработанных образцов, хотя и с меньшей точностью определения максимальной глубины обезуглероживания.

Можно также оценивать образцы после сфероидизирующего отжига или холодной пластической деформации, однако в этих случаях обнаружение структурных изменений, обусловленных обезуглероживанием, является более трудным, чем для структур, полученных после горячей деформации или полного отжига.

4.2.4 Измерение глубины обезуглероживания основано на оценке изменения микроструктуры у поверхности вследствие изменения содержания углерода. Легче всего оценить глубину полного обезуглероживания благодаря четкому контрасту между слоем чистого феррита, если он присутствует, и структурой внутри образца. Глубину зоны частичного обезуглероживания можно лучше всего оценить, если эта зона состоит из феррита и перлита. Если образец подвергался сфероидизирующему отжигу, то для оценки общей глубины обезуглероживания используется изменение содержания карбидов в зоне частичного обезуглероживания. В случае термообработанных образцов для оценки общей глубины обезуглероживания используется присутствие немартенситных структур в зоне частичного обезуглероживания. Такие измерения обычно приводят к заниженной оценке общей глубины обезуглероживания. Для некоторых высоколегированных инструментальных сталей, подвергнутых сфероидизирующему отжигу, глубину обезуглероживания можно оценить по изменениям цвета образца после травления. Для аустенитных сталей, содержащих марганец, в состоянии после закалки глубина, соответствующая определенному содержанию углерода, может быть определена по изменениям микроструктуры вследствие обезуглероживания. Примеры обезуглероживания для сталей в состоянии после прокатки, термической обработки и сфероидизирующего отжига показаны соответственно на рисунках 4−9.

Рисунок 4 — Пример микроструктуры полностью перлитной легированной стали в состоянии после прокатки, в которой не наблюдаются видимые признаки обезуглероживания. Темный слой на поверхности является оксидом железа (прокатной окалиной)

Рисунок 4 — Пример микроструктуры полностью перлитной легированной стали в состоянии после прокатки, в которой не наблюдаются видимые признаки обезуглероживания. Темный слой на поверхности является оксидом железа (прокатной окалиной) (200

Рисунок 5 — Пример микроструктуры с частичным обезуглероживанием (у поверхности и вблизи нее наблюдается феррит) в полностью перлитной легированной стали в состоянии после прокатки (200

Рисунок 6 — Пример микроструктуры (полностью мартенситной) термообработанной легированной стали, в которой не наблюдаются видимые признаки обезуглероживания (200

Рисунок 7 — Пример частичного обезуглероживания у поверхности образца термообработанной легированной стали с мартенситной структурой (200

Рисунок 8 — Пример полного обезуглероживания (зона чистого феррита 1−2) и частичного обезуглероживания (темная зона 2−3) в термообработанной легированной стали с мартенситной структурой. Общая глубина обезуглероживания равна сумме глубин зон полного и частичного обезуглероживания (1−3) (200

Рисунок 9 — Пример частичного обезуглероживания в углеродистой инструментальной стали, отожженной на глобулярный перлит. Зона частичного обезуглероживания содержит меньше карбидов, чем матрица, и многие карбиды присутствуют в виде перлита, а не сфероидальных частиц. (100

Рисунок 10 — Пример образования эпсилон-мартенсита в обезуглероженной поверхностной зоне закаленной аустенитной марганцовистой стали, содержащей менее 0,5% углерода (100

Библиография

| [1] | АСТМ Е 340−01 | Методы макротравления металлов и сплавов |

| (ASTM Е 340−01) | Test Method for Macroetching Metals and Alloys | |

| [2] | АСТМ E 3−01 | Методика приготовления металлографичских образцов |

| (ASTM Е 3−01) | Guide for Preparation of Metallographic Specimens | |

| [3] | АСТМ E 407−01 | Методы микротравления металлов и сплавов |

| (ASTM Е 407−01) | Practice for Microetching Metals and Alloys | |

| [4] | АСТМ E 1951−01 | Руководство по калибровке окулярных сеток и увеличений светового микроскопа |

| (ASTM Е 1951−01) | Guide for Calibrating Reticals and Light Microscope Magnificatons | |

| [5] | АСТМ E 384−01 | Метод измерения микротвердости материалов |

| (ASTM Е 384−01) | Test Method for Microindentation Hardness of Materials | |

| [6] | АСТМ E 350−05 | Методы химического анализа углеродистой стали, низколегированной стали, кремнистой электротехнической стали, литого железа и кованого железа |

| (ASTM Е 350−05) | Test Methods for Chemical Analysis of Carbon Steel, Low-Alloy Steel, Ingot Iron, and Wrought Iron | |

| [7] | АСТМЕ 415−06 | Методы атомно-эмиссионного вакуумного спектрометрического анализа углеродистой и низколегированной стали |

| (ASTM Е 415−06) | Test Method for Optical emission Vacuum Spectrometric Analysis of and Low-Alloy Steel |

____________________________________________________________________________

УДК 669.14:620.2:006.354 ОКС 77080 В09 ОКСТУ 0709

Ключевые слова: сталь, содержание углерода, обезуглероживание, феррит, микротвердость

___________________________________________________________________________

1. МЕТАЛЛОГРАФИЧЕСКИЕ МЕТОДЫ

1.1.1 . Сущность металлографических методов заключается в определении глубины обезуглероженного слоя по структуре под микроскопом.

1.1.2 . Образцы для изготовления шлифов отбирают от произвольных прутков, труб, листов, лент и полос.

Образцы следует отрезать холодным механическим способом, не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т.д.), и вырезать поперек направления волокна.

Примечан ие . Для поковок направление вырезки образцов устанавливается изготовителем. По требованию потребителя направление вырезки может устанавливаться соглашением сторон.

1.1.3 . Шлифы для определения глубины обезуглероженного слоя должны отвечать следующим требованиям:

а) плоскость шлифа должна быть перпендикулярна исследуемой поверхности;

б) рекомендуемая площадь шлифа - до 10 см 2 ;

в) на шлифах с заваленными краями глубину обезуглероженного слоя не определяют.

1.1.4 . Травление шлифа, за исключением метода M 1, производится в 2 - 4 %-ном растворе азотной или пикриновой кислоты в этиловом спирте и в других реактивах и должно гарантировать четкое выявление структурных составляющих.

При травлении шлифа в 4 %-ном растворе азотной кислоты в метиловом спирте необходимо просушивать мокрый шлиф теплым воздухом.

1.1.5 . Различают две зоны обезуглероживания: зону полного обезуглероживания и зону частичного обезуглероживания.

Зона полного обезуглероживания характеризуется структурой чистого феррита. Зона частичного обезуглероживания характеризуется структурой, отличной от структуры основного металла.

Общая глубина обезуглероживания включает зону полного обезуглероживания и зону частичного обезуглероживания и измеряется от края шлифа до основной структуры металла.

При отсутствии зоны полного обезуглероживания зону частичного обезуглероживания измеряют от края шлифа до основной структуры металла.

По распределению обезуглероживания различают равномерное - по всему периметру образца и местное обезуглероживание на отдельных участках периметра образца.

Глубину о безуглероженного слоя определяют как максимальную глубину для данного образца или как среднюю величину из пяти измерений в местах наиболее значительного обезуглероживания с указанием максимальной глубины.

Способ указывается в стандартах на продукцию. Если такого указания нет, глубину обезуглероживания определяют как максимальную глубину для данного образца.

Обезуглероживание не измеряют в месте обнаружения поверхностного дефекта на шлифе. В протоколе испытаний указывают наличие поверхностного дефекта ГОСТ 21014-88.

(Измененная редакция, Изм. № 2, 4).

1.2. 1. Сущность метода

Метод М заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах в состоянии поставки.

Для образцов сталей с трудновыявляемой структурой обезуглероженного слоя дополнительную термическую обработку (нормализацию или отжиг) в условиях, исключающих обезуглероживание или науглероживание, разрешается проводить после нагартовки, закалки, отпусков, закалки с отпуском, а также после отжига.

(Поправка, ИУС № 5 2002 г.)

По соглашению сторон граница зон обезуглероживания может быть установлена по эталонам.

Примеч ание . В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зернистого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание.

(Измененная редакция, Изм. № 4).

1.2.2 . Подготовка к испытанию

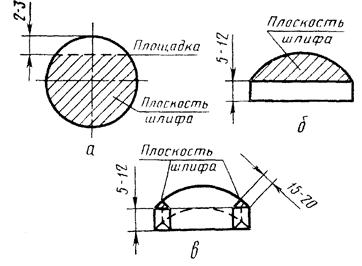

Вырезка образцов длиной 30 - 40 мм для определения глубины обезуглероживания по методу М производится по схемам, указанным на черт. 2 - 5.

1. Для облегчения изготовления шлифов образцы, вырезанные по указанным схемам, допускается разрезать на части.

2. В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зернистого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание.

Образцы для изготовления шлифов вырезают:

а) из прутков, проволоки и заготовок круглого, квадратного и шестигранного профиля;

диаметром или толщиной до 30 мм - из всего сечения (черт. 2 а );

диаметром или толщиной свыше 30 до 60 мм - из половины сечения (черт. 2 б );

диаметром или толщиной свыше 60 до 100 мм - из четвертой части периметра (черт. 2 в );

диаметром или толщиной свыше 100 до 150 мм - из шестой части периметра круга или угла квадрата (черт. 2г).

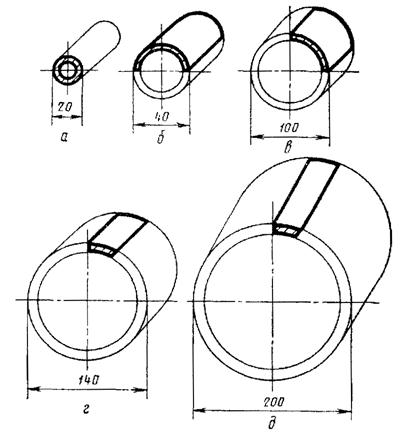

с внешним диаметром до 20 мм - из всего сечения трубы (черт. 3а);

с внешним диаметром свыше 20 до 40 мм - из половины сечения трубы (черт. 3 б );

с внешним диаметром свыше 40 до 100 мм - из четверти сечения трубы (черт. 3в);

с внешним диаметром свыше 100 до 140 мм - из одной двенадцатой части сечения трубы (черт. 3 г );

с внешним диаметром свыше 140 до 200 мм - из одной шестнадцатой части сечения трубы (черт. 3д).

* Черт. 1 - (Исключен, Изм. № 3).

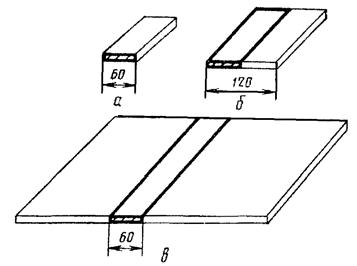

в) из полосы и ленты:

шириной до 60 мм - из всего сечения полосы (черт. 4а);

шириной свыше 60 до 120 мм - из половины сечения полосы (черт. 4б);

шириной более 120 мм - по черт. 4 в .

Примечание . Для полосы толщиной более 30 мм допускается вырезка образцов из верхней и нижней поверхности полосы.

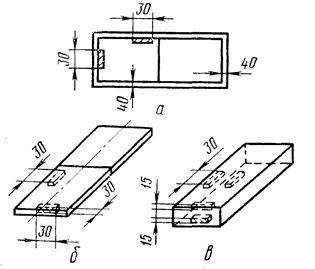

от двух взаимно перпендикулярных сторон на расстоянии 40 мм от края листа (черт. 5 а );

из листа толщиной до 30 мм включительно - через всю толщину листа (черт. 5 б );

из листа толщиной свыше 30 мм - от верхней и нижней поверхностей листа (черт. 5 в ).

1.2.3 . Проведение испытан ия

Глубину обезуглероживания определяют при просмотре образцов, вырезанных по схемам, приведенным на черт. 2, 3, 4в, 5, по периметру, соответствующему поверхности проката. Для образцов, вырезанных из полосы и ленты по схемам, приведенным на черт. 4 а , б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

Для пружинной рессорной полосы и ленты, а по соглашению сторон и для других случаев определение обезуглероживания производят по всей широкой стороне образца.

1.2.4 . Оценка результатов испытания

Глубину обезуглероженного слоя определяют в миллиметрах. Определение производят под микроскопом при увеличении (100 ± 10)*. Допускается увеличение 200 - 500 * . Определение производят с точностью до ±0,02 мм. В случае необходимости глубину обезуглероживания ( X ) определяют в процентах и вычисляют по формуле

а - глубина обезуглероживания при одностороннем измерении, мм;

b - толщина проката или полуфабриката, мм.

1.2.5 . Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5 . Зона частичного обезуглероживания характеризуется: для доэвтектоидной стали ферритно-перлитной структурой, содержание феррита в которой больше, чем в основной структуре; для заэвтектоидной стали - зоной феррито-перлитной структуры, зоной пластинчатого перлита при основной структуре зернистого перлита или зоной зернистого перлита, обедненной карбидами. Примеры характерных структур приведены в приложении 3 (черт. 1 - 9 , 14 , 16 ).

1.3 . Метод M1 (карбидной сетки)

1.3. 1. Сущность метода

Метод M1 заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке и окрашивающему травлению.

1.3.2 . Подготовка к испытанию

Для определения глубины обезуглероживания образцы вырезают в соответствии с требованиями п. 1.1.2 длиной 8 - 12 мм по схеме, приведенной на черт. 6;

из прутков диаметром до 25 мм - из полного сечения прутка. На вырезанном образце сошлифовывают площадку (лыску), обеспечивающую полное удаление обезуглероженного слоя (черт. 6а);

из прутков диаметром более 25 до 40 мм - из половины сечения прутка (черт. 6 б );

из прутков диаметром более 40 мм - по схеме (черт. 6в).

Для прутков других размеров и профилей вырезка образцов производится по схемам предприятия-изготовителя или по соглашению сторон.

1.3.3 . Проведение испытания

Образцы нагревают до 950 °С в условиях, исключающих обезуглероживание, например, в расплаве поваренной соли с добавлением активированного угля (0,5 - 2,0 %). Составы ванн, используемых для нагрева образцов, приводятся в приложении 2. Образцы выдерживают 5 - 7 мин, охлаждают со скоростью 15 - 30 °С в минуту до температуры на 30 - 50° ниже А r 1 затем охлаждают на воздухе. Шлифы травят в течение 5 - 30 мин в одном из следующих кипящих реактивов, окрашивающих карбидную сетку: пикрата натрия (1 г пикриновой кислоты плюс 15 г КОН на 100 мл воды); едкого кали или едкого натра (20 г NaOH или КОН на 100 мл воды); красной кровяной соли в щелочи (60 г K 3 Fe(CN)6 плюс 30 г NaOH на 30 мл воды).

1.3.4 . Оце нка результатов испытания

Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5.

Зона частичного обезуглероживания характеризуется феррито-перлитной структурой без окрашенной в темный цвет карбидной сетки.

Примеры характерной структуры приведены в приложении 3 (черт. 10, 15). Оценку глубины обезуглероживания производят по п. 1.2.4.

1.4 . Метод М2 (метод Садовского)

1.4 .1. Сущность метода

Метод М2 заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке.

1.4.2 . Подготовка к испытанию

Подготовку испытания производят, как указано в п. 1.3.2.

1.4.3 . Проведение испытания

Термическую обработку образцов рекомендуется производить по режимам, указанным в таблице.

Образцы следует отрезать холодным механическим способом , не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т.д.), и вырезать поперек направления волокна.

Примечание . Для поковок направление вырезки образцов устанавли вается изготовителем. По требованию потребителя направление вырезки может устанавливаться соглашением сторон.

а) плоскость шлифа должна быть перпендикулярна исследуем ой поверхности;

Глубину обезуглероженного слоя определяют как максимальную глубину для данного образца или как среднюю величину из пяти измерений в местах наиболее значительного обезуглероживания с указанием максимальной глубины.

1.2. 1 . Сущность метода

Примечание . В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зерн истого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание.

1 . Для облегчения изготовления шлифов образцы , вырезанные по указанным схемам, допускается разрезать на части.

2 . В случае недостаточно четкого выявления обезуглероженного слоя в отожженной стали со структурой зернистого перлита допускается подвергать образцы нормализации, исключающей дополнительное обезуглероживание или науглероживание .

диаметром или толщиной до 30 мм - из всего сечения (черт. 2 а ) ;

с внешним диаметром свыше 40 до 100 мм - из четверти сечения трубы (черт. 3в );

шириной свыше 60 до 120 мм - из половины сечения полос ы (черт. 4б);

Глубину обезуглероживания определяют при просмотре образцов, вырезанных по схемам, приведенным на черт. 2, 3, 4в, 5 , по периметру, соответствующему поверхности проката. Для образцов, вырезанных из полосы и ленты по схемам, приведенным на черт. 4 а , б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

1.3 . Метод M 1 (карбидной сетки)

1.3. 1 . Сущность метода

Метод M 1 заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке и окрашивающему травлению.

Для определения глубины обезуглероживания образцы вырезают в соответствии с требованиями п. 1.1.2 длиной 8 - 1 2 мм по схеме, приведенной на черт. 6;

из прутков диаметром до 25 мм - из полного сечения прутка . На вырезанном образце сошлифов ывают площадку (лыску), обеспечивающую полное удаление обезуглероженного слоя (черт. 6а);

Образцы нагревают до 950 °С в условиях, исключающих обезуглероживание, например, в расплаве поваренной соли с добавлением активированного угля (0,5 - 2,0 %). Составы ванн, используемых для нагрева образцов, приводятся в приложении 2. Образцы выдерживают 5 - 7 мин, охлаждают со скоростью 15 - 30 °С в минуту до температуры на 30 - 50° ниже А r 1 затем охлаждают на воздухе. Шлифы травят в течение 5 - 30 мин в одном из следующих кипящих реактивов, окрашивающих карбидную сетку: пикрата натрия (1 г пикриновой кислоты плюс 15 г КОН на 100 мл воды); едкого кали или едкого натра (20 г NaOH или КОН на 100 мл вод ы); красной кровяной соли в щелочи (60 г K 3 Fe ( C N)6 плюс 30 г NaOH на 30 мл воды).

Зона частичного обезуглероживания характеризуется феррито-перлит ной структурой без окрашенной в темный цвет карбидной сетки.

1.4 .1 . Сущность метода

ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

Текст ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

СТАЛЬ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ОБЕЗУГЛЕРОЖЕННОГО СЛОЯ

ГОСТ 1763—68 (СТ СЭВ 477—77)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 669.14/.15.001.4:006.354 Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Steel. Methods for determination of decarbonized layer depth

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 27 ноября 1968 г. № 165 срок введения установлен

в части метода Ml (разд. 1) и разд. 2 и 3 —

Проверен в 1984 г. Постановлением Госстандарта СССР от 20.12.84 № 4772 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на деформируемые стали: конструкционные — углеродистые и легированные с содержанием углерода не менее 0,3 %; инструментальные — углеродистые, легированные и быстрорежущие; рессорно-пружинные; шарикоподшипниковые, поставляемые в виде горячекатаных и кованых прутков и заготовок диаметром или стороной квадрата до 150 мм, горячекатаных полос, труб, листов, лент и катанки, холоднокатаных листов и лент, а также холоднотянутых прутков, проволоки, труб и устанавливает методы определения глубины обезуглероженного слоя.

По соглашению сторон методы определения глубины обезуглероженного слоя распространяются на стали другого назначения, стали с содержанием углерода менее 0,3 %, а также другие виды продукции.

Глубину обезуглероженного слоя определяют:

металлографическими методами — М, Ml, М2;

методом замера термоэлектродвижущей силы — т.э.д.с.;

Издание официальное Перепечатка воспрещена

* Переиздание (ноябрь 1987 г.) с Изменениями М 2, 3, утвержденными

в ноябре 1978 гфеврале 1980 г.

(ИУС № 12—78 г., МУС № 3—80).

© Издательство стандартов, 1988

методом замера твердости — Т;

химическим методом — X;

методом замера микротвердости — МТ.

Применение методов предусматривается в стандартах и технических условиях на металлопродукцию, устанавливающих технические требования на нее.

Если в стандартах или технических условиях метод определения и число образцов не указаны, определение величины обезуглероживания производится по методу, принятому предприятием-изготовителем, не менее чем на двух образцах от партии. За партию принимается металл одной плавки, одного профиля, прошед^-ший термическую обработку в одной садке печи.

Рекомендации по выбору метода указаны в приложении 1.

Стандарт полностью соответствует СТ СЭВ 477—77.

(Измененная редакция, Изм. № 2).

1.1. Общие указания

1Л.1. Сущность металлографических методов заключается в определении глубины обезуглероженного слоя по структуре под микроскопом.

1.1.2. Образцы для изготовления шлифов отбирают от произвольных прутков, труб, листов, лент и полос.

Образцы следует отрезать холодным механическим способом, не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т. д.), и вырезать поперек направления волокна.

Пр имечание. Для поковок направление вырезки образцов устанавливается изготовителем. По требованию потребителя направление вырезки может устанавливаться соглашением сторон.

1.1.3. Шлифы для определения глубины обезуглероженного слоя должны отвечать следующим требованиям:

б) рекомендуемая площадь шлифа — до 10 см 2 ;

в) на шлифах с заваленными краями глубину обезуглерожен-ного слоя не определяют.

1.1.4. Травление шлифа, за исключением метода Ml, производится в 2—4 %-ном растворе азотной или пикриновой кислоты в этиловом спирте и в других реактивах и должно гарантировать четкое выявление структурных составляющих.

1.1.5. Различают две зоны обезуглероживания: зону полного обезуглероживания и зону частичного обезуглероживания.

По распределению обезуглероживания различают равномерное — по всему периметру образца и местное обезуглероживание на отдельных участках периметра образца.

Обезуглероживание не измеряют в месте обнаружения поверхностного дефекта на шлифе. В протоколе испытаний указывают наличие поверхностного дефекта.

(Измененная редакция, Изм. № 2)

1.2. Метод М

1.2.1. Сущность метода

При поставке металлопродукции в нагартованном состоянии после закалки или отпуска образцы разрешается подвергать нормализации или отжигу в условиях, исключающих дополнительное обезуглероживание или науглероживание.

1.2.2. Подготовка к испытанию

Вырезка образцов для определения глубины обезуглероживания по методу М производится по схемам, указанным на черт. 2—5.

2. По соглашению сторон допускается вырезка образцов по другим схемам.

диаметром или толщиной до 30 мм — из всего сечения (черт. 2а);

диаметром или толщиной свыше 30 до 60 мм — из половины сечения (черт. 26);

диаметром или толщиной свыше 60 до 100 мм — из четвертой части периметра (черт. 2в);

диаметром или толщиной свыше 100 до 150 мм — из шестой части периметра круга или угла квадрата (черт. 2г).

с внешним диаметром до 20 мм — из всего сечения трубы (черт. 3а)\

с внешним диаметром свыше 20 до 40 мм — из половины сечения трубы (черт. 36);

с внешним диаметром свыше 40 до 100 мм — из четверти сечения трубы (черт. Зв);

с внешним диаметром свыше 100 до 140 мм — из одной двенадцатой части сечения трубы (черт. Зг);

с внешним диаметром свыше 140 до 200 мм — из одной шестнадцатой части сечения трубы (черт. 36).

шириной до 60 мм ■— из всего сечения полосы (черт. 4а); шириной свыше 60 до 120 мм ■— из половины сечения полосы (черт. 46);

шириной более 120 мм — по черт. 4в.

Примечание. Для полосы толщиной более 30 мм допускается вырезка образцов из верхней и нижней поверхности полосы.

от двух взаимно перпендикулярных сторон на расстоянии 40 мм от края листа (черт. 5а);

из листа толщиной до 30 мм включительно — через всю толщину листа (черт. 56);

из листа толщиной свыше 30 мм — от верхней и нижней поверхностей листа (черт. 5в).

1.2.3. Проведение испытания

Глубину обезуглероживания определяют при просмотре образцов, вырезанных по схемам, приведенным на черт. 2, 3, 4в, 5, по периметру, соответствующему поверхности проката. Для образцов, вырезанных из полосы и ленты по схемам, приведенным на черт. 4а, б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

1.2.4. Оценка результатов испытания

Глубину обезуглероженного слоя определяют в миллиметрах. Определение производят под микроскопом при увеличении 63—150 х . Допускается увеличение 200—500 х . Определение производят с точностью до ±0,02 мм. В случае небходимости глубину обезуглероживания (X) определяют в процентах и вычисляют по формуле

а — глубина обезуглероживания при одностороннем измерении, мм;

b — толщина проката или полуфабриката, мм.

1.2.5. Зона полного обезуглероживания характеризуется структурой, указанной в п. 1.1.5. Зона частичного обезуглероживания характеризуется: для доэвтектоидной стали ферритно-перлитной структурой, содержание феррита в которой больше, чем в основной структуре; для заэвтектоидной стали — зоной феррито-перлитной структуры, зоной пластинчатого перлита при основной структуре зернистого перлита или зоной зернистого перлита, обедненной карбидами. Примеры характерных структур приведены в приложении 3 (черт. 1—9, 14, 16).

1.3. Метод Ml (карбидной сетки)

1.3.1. Сущность метода

Метод Ml заключается в определении глубины обезуглероженного слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке и окрашивающему травлению.

1.3.2. Подготовка к испытанию

Для определения глубины обезуглероживания образцы вырезают в соответствии с требованиями п. 1.1.2 длиной 5—12 мм по схеме, приведенной на черт. 6;

из прутков диаметром до 25 мм — из полного сечения прутка.

На вырезанном образце сошлифовывают площадку (лыску), обеспечивающую полное удаление обезуглероженного слоя (черт. 6а);

из прутков диаметром более 25 до 40 мм — из половины сечения прутка (черт. 66);

из прутков диаметром более 40 мм — по схеме (черт. 6в).

1.3.3. Проведение испытания

Образцы нагревают до 950 °С в условиях, исключающих обезуглероживание, например, в расплаве поваренной соли с добавлением активированного угля (0,5—2,0%). Составы ванн, используемых для нагрева образцов, приводятся в приложении 2. Образцы выдерживают 5—7 мин, охлаждают со скоростью 15—30 °С в минуту до температуры на 30—50° ниже АГ1 затем охлаждают на воздухе. Шлифы травят в течение 5—30 мин в одном из следующих кипящих реактивов, окрашивающих карбидную сетку: пикрата натрия (1 г пикриновой кислоты плюс 15 г КОН на 100 мл воды); едкого кали или едкого натра (20 г NaOH или КОН на 100 мл воды); красной кровяной соли в щелочи (60 г Кз?е(СЫ)6 плюс 30 г NaOH на 30 мл воды).

1.3.4. Оценка результатов испытания

1.4. Метод М2 (метод Садовского)

1.4.1. Сущность метода

Метод М2 заключается в определении глубины обезуглерожен-тюго слоя по структуре под микроскопом на поперечных травленых шлифах, изготовленных на образцах, подвергнутых специальной термообработке.

1.4.2. Подготовка к испытанию

Подготовку испытания производят, как указано в п. 1.3.2. 1.4.3. Проведение испытания

Читайте также: