Hss 18 что за сталь

Обновлено: 28.04.2024

Соорудил нож из HSS, долго мучался с рукоятью, строгал из подножных деревях, выбрасывал, опять строгал, нашел наконец удобную форму. Заточил на трех углах + ультрафайновые камушки, побрил по традиции предплечье - резво, звонко, волоски уверенно отскакивали. Вырвался в лес на 4 дня, ничего особенного - шинковка силоса на борщик, чистка картошки, тушняк из банок поковырял. А по приезду домой обнаружил, что РК по всей длине убита, честно говоря не ожидал от быстрореза такой неустойчивости, ну да не проблема - подправил на тех же трехуглах, побрил второе предплечье.

Пришлось отрезать пару кусков рубероида, результат плачевный - опять по всей длине РК завалена.

Уже начал на ножны грешить, из чепрака, пропитанные щедро льнянкой+воском, но не может же быстрорез тупиться об кожу?

Лезвие расположено на зубчатой стороне, а то вроде бы может быть, что обух у пилы не кален. Мужики помогите советом, может у кого было такое?

P.S.: Фоток не просите - ваша способность воспринимать прекрасное не выдержит этого напора красоты.

Может у тебя просто при заточке заусенец образовался, ты его не снял как надо - вот он и заваливается сразу. А брить он омжет ого-го как.

Есть мнение, что на отдельных полотнах из быстрореза могут быть только зубы. А основа - из простой железяки.

Есть мнение, что на отдельных полотнах из быстрореза могут быть только зубы. А основа - из простой железяки

Бывают и такие варианты (только не простая железяка на основе, а что-то вроде пружинной стали), бывает полотно сырое, только область на зубьях подкалена. Тоже уже залетал с этими HSS.

А в чем проблема-то? Взял надфиль и проверил. опять же стекло поцарапать. Если садится кромка- то я вно там твердость ниже будет.

Ничего удивительного. На 60ед. р18 - режет аки зверь, на 64х еле заточил до бритья, рез мыльный - выбросил. То же может быть и с р6м5. Твердость иногда вредит. это как раз тот случай. Найдите полотно недокаленное. такие попадаются.

Имхо нужно пробовать разные типы заточек - что-нибудь да подойдет.

У меня был не тот случай - надфиль этот HSS брал на раз-два, но поздновато заметил 😊. (Какое-то импортное станочное полотно по металлу, покрашено сероватой краской. Закалка нормальная была на зубьях и в паре-тройке миллиметров рядом.)

Ничего удивительного. На 60ед. р18 - режет аки зверь, на 64х еле заточил до бритья, рез мыльный - выбросил. То же может быть и с р6м5. Твердость иногда вредит. это как раз тот случай. Найдите полотно недокаленное. такие попадаются.

63 единицы для рабочих инструментов из этих сталей стандарт (пластины для фуганков и рейсмусов, фрезы для дерева).

Я давно пришел к выводу, что для рабочего ножа быстрорез не годится.

Сколько ни делал из пилы - ни один не выдерживал разделку туши крупной без подточки. 8х6нфт хватает на разделку туши, а р6м5 нет. Это так, колбаску порезеть, веточки пострагать, предплечье побрить, но не для работы. ИМХО

Сейчас навалятся камрады:держи!нет ты держи у тя удар послабже!гы 😀

ИМХО другое имею, но"кесарю-кесарево. "

Mistr

Я давно пришел к выводу, что для рабочего ножа быстрорез не годится.

Сколько ни делал из пилы - ни один не выдерживал разделку туши крупной без подточки. 8х6нфт хватает на разделку туши, а р6м5 нет. Это так, колбаску порезеть, веточки пострагать, предплечье побрить, но не для работы. ИМХО

*задумчиво сходил на кухню потрогал пальцем РК - уже две недели не правил, однако. Потом вернулся и написал вот это*

да не - режет. хорошо так режет. жена на другой ругается. об этот пока ещё сама режет пальцы. предплечье и прочие волосатые места он конечно не бреет, но режет все ещё очень уверенно. седняшний борщ тому в подтвержденье.

Вот и у меня такая фигня была.

Расстраивался я .

А потом взял бритву и побрил волосяки где хотел 😊

И пришла ко мне истина.

Не обязательно бриться ножом 😀

Все мои ножи не бреют.

Но чепрак 4мм режут как масло.

И хлеб свежий не мнут.

И вообще все эти дедовские методы проверки сомнительны.

Гвозди рубить, есть кусачки.

Бриться, бритва.

кузя

Вот и у меня такая фигня была.

Расстраивался я .А потом взял бритву и побрил волосяки где хотел 😊

И пришла ко мне истина.

Не обязательно бриться ножом 😀Все мои ножи не бреют.

Но чепрак 4мм режут как масло.

И хлеб свежий не мнут.И вообще все эти дедовские методы проверки сомнительны.

Гвозди рубить, есть кусачки.

Бриться, бритва.

Попробуйте сделать из фрезы. Есть 2 мм, 3, 4, 5 мм толщиной. Я делал из 3 мм, но короткий 7-9 см. Ободрал двух кабанов и козленка без всякой правки и злой он был зараза, но до сих пор самые лучшие воспоминания. Пила часто бывает хрупковата, может отпустить при 650 С с часок, тогда лучше будет резать и крошится не должна.

С Уважением

Только что в инструментальном мужичок из такого же обрезка уже ободрал форму и начал спуски сгрызать. Зачистили краску, пошли в лабораторию, замерили - примерно в 6-ти миллиметрах от основания зубьев уже 42HRC, у обуха - 28 😊

А да? 😊 😛. Недавно попалось ,, би металл,, думаю из него сделать для разрубки кабелей . Проверил наверняка хлорным железом. Да и так прекрасно видно.

Это напомнило мне одного милого и непосредственного автора инет-статьи, который утверждал что сталь 65Г ВООБЩЕ НЕ ПРИГОДНА для деланья ножей.

😀 😀 😀

Вывод прост - не покупайте и не пользуйтесь для ножеделия, буржуйскими экономвариантами пил. Благо дело советских на базарах еще хватает.

Перед новым годом, был пост как быстрорез сел от соленого огурца, вот это поверю легко. Еще был пост паталогаанатома, жаль не могу найти(помогите) так мужчины сами себе делают ножики из быстрореза, но желудочный сок и . содержание.. кишки, за месяц делают из ножика заточку, правда точат не на водяных камнях а на точиле 😊.

Была у меня такая заморочка с этой HSS, хотя даже после заточки алмазный надфель не брал РК, но после того как я этим ножом счистил с деревяхи полузастывший эпоксилин, РК стала посылать меня на х. Тоже менял угол заточки(вообще из личного опыта на быстрорезах лучше всего приживается угол в 40 градусов), потом психанул и выкинул к чёртовой матери.

Сейчас если и работаю с быстрорезом, так только с Р6М5. Благо дружу с завхозом, она мне обломки от рельсопильных полотен каждый месяц отдаёт, штук по 5 - 10, длиной от 90 до 150 мм. Честное слово TBR, если бы вы жили в Минске(Белоруссия) я бы с вам подорил кусчу этих миниполотен, да и распилиных дисковых фрез из Р6М5 у меня хватает.

Я стесняюсь спросить, а чем точили РК, если её алмаз не берёт?

Ну конечно с этим я сильно загнул, алмазный надфель возьмёт быстрорез, просто вопрос в том, как и с каким усилием, снолько времени им работать.

А затачивал на обыкновенной алмазной чашке, прекрано заточил с первого раза, если вы об этом.

Ну я собственно это и имел в виду 😊

HSS-стали — особенности, марки, обозначения, расшифровка

Аббревиатурой HSS, составленной из начальных букв английских слов High Speed Steel, обозначается целая группа сталей, относящихся к категории быстрорежущих. Из сталей данного типа изготавливаются фрезы, метчики, плашки для нарезания резьбы. Значительно реже такой материал применяют для производства ножовочных полотен и ножей.

Сплавы категории HSS относятся к высокоуглеродистым сталям, в отдельных марках которых может содержаться значительное количество вольфрама. Твердость инструмента, изготовленного из сталей данного типа, может находиться в интервале 62–64 единицы по шкале HRC.

Концевая фреза, изготовленная из стали HSS-Co8 способна обрабатывать материал с пределом прочности до 1100Н/мм 2

Инструменты из сталей HSS, если сравнивать их с твердосплавными, отличаются более доступной стоимостью и более высокой прочностью, что позволяет успешно применять их для прерывистого резания. Между тем выполнять обработку с их помощью допускается на более низких скоростях резания, если сравнивать с твердосплавными сверлами.

Состав быстрорежущих сталей, которые зарубежные производители называют сплавами категории HSS, постоянно совершенствовался. Так, с конца XIX века в такие стали начали добавлять значительное количество вольфрама (до 18%), а с 1912 года в данных сплавах стал появляться кобальт. И только в 1930 году в состав HSS-сталей включили молибден.

Основные характеристики и марки

В зависимости от своего состава HSS-стали делятся на три категории:

- с повышенным содержанием вольфрама (Т);

- молибденовые (М);

- высоколегированной группы.

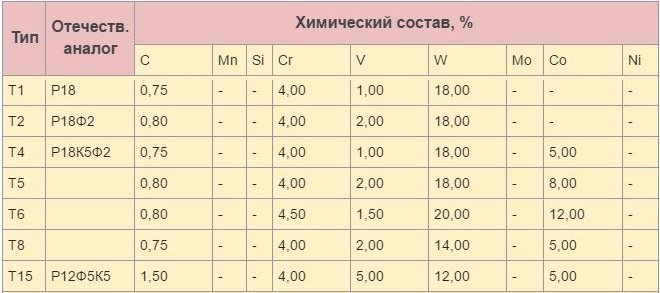

Химический состав вольфрамовых HSS сталей

Из-за дороговизны и нехватки вольфрама стали с его повышенным содержанием в наше время применяются достаточно редко. Наиболее распространенными сталями данной группы являются сплав общего назначения Т1 и содержащий ванадий и кобальт стальной сплав Т15. Последний используется, в частности, для изготовления изделий, которые должны отличаться высокой устойчивостью к износу и высоким температурам.

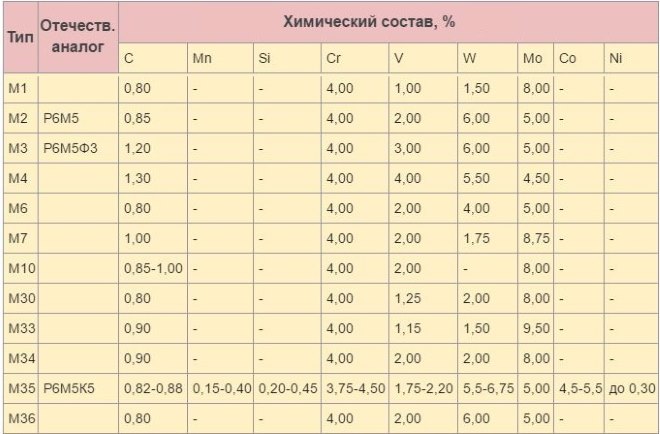

Химический состав молибденовых HSS сталей

Более распространены стали HSS молибденовой группы, в которых также могут содержаться вольфрам и кобальт. Быстрорежущие стали молибденовой группы, в составе которых присутствует значительное количество ванадия и углерода, устойчивы к абразивному изнашиванию. Для изготовления изделий, которые должны сохранять высокую твердость даже при высоких температурах, применяют молибденовые стальные сплавы, начиная от марки М41. В производстве инструментов, эксплуатируемых в холодных условиях и обладающих высокой ударной вязкостью, также используют стальные сплавы молибденовой группы, подвергая их специальной термической обработке.

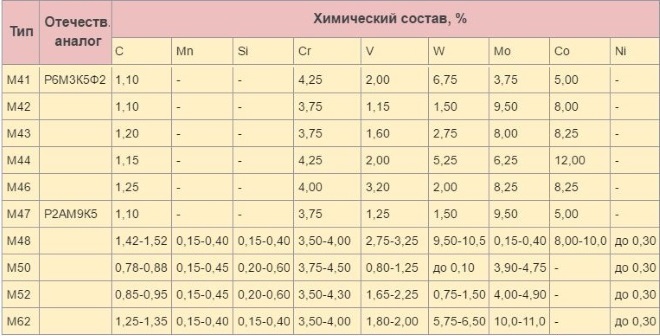

Химический состав высоколегированных HSS сталей

Выбирая инструменты из HSS-сталей молибденовой группы, следует учитывать характеристики отдельных марок таких стальных сплавов.

Из стали данной марки изготавливают HSS-сверла широкого применения. Сверла HSS из сплава марки М1 отличаются большей гибкостью и меньшей восприимчивостью к ударным нагрузкам, но уровень их красностойкости меньше, чем у инструментов, выполненных из стали М2.

Это наиболее распространенный материал, из которого изготавливают инструменты различного назначения. Изделия из HSS-стали данной марки, используемые для выполнения высокопроизводительных машинных работ, отличаются высокой красностойкостью, параметры их режущих кромок сохраняются дольше, чем у инструментов из быстрорежущих сталей других марок.

Данный сплав используется для производства мощных сверл, от которых требуется не только высокая гибкость, но и исключительная надежность. С помощью сверл по металлу HSS, изготовленных из сплава данной марки, выполняют отверстия в твердом и толстолистовом материале.

Это материал, используемый для изготовления сверл, работающих в комплекте с портативным оборудованием. В данных условиях поломка инструмента по причине его значительного изгиба является достаточно актуальной проблемой. Сверло HSS из стального сплава М50 не обладает такой красностойкостью, как инструменты из быстрорежущих сталей других марок.

Данный сплав, который также обозначается как HSSE, за счет повышенного содержания кобальта отличается более высокой красностойкостью, чем быстрорежущая сталь марки М2. Между тем повышенное содержание данного элемента в составе стали HSSE снижает ее устойчивость к ударным нагрузкам.

Это сталь, в составе которой содержится максимальное количество кобальта, поэтому ее часто называют Super Cobalt. Инструменты из HSS-стали данной марки отличаются не только высокой красностойкостью, но и исключительной устойчивостью к истиранию. Благодаря таким характеристикам сталь данной марки успешно используется для производства инструментов, при помощи которых необходимо выполнять обработку вязких и сложных материалов.

Содержание вольфрама в составе HSS-сталей позволяет наделить изделия, которые из них изготовлены, красностойкостью.

Заключается это качество в том, что режущая кромка инструмента сохраняет свою твердость даже при температуре красного каления – 530°. Еще более высокой красностойкостью (а также повышенной износостойкостью) обладают быстрорежущие стальные сплавы, в химическом составе которых содержится кобальт (HSS Co). Режущие кромки сверл HSS категории Co способны сохранять свою твердость при более высоких температурах.

Условные обозначения

Расшифровка химического состава сталей, относящихся к категории HSS, затруднена, так как в их обозначении не содержится никаких подробных данных. Как правило, в каталогах на инструмент, изготовленный из сталей данной категории, есть информация о материалах, для обработки которых его можно использовать. Чтобы относительно точно определить химический состав HSS-сталей, необходимо использовать специальное оборудование или решать этот вопрос опытным путем.

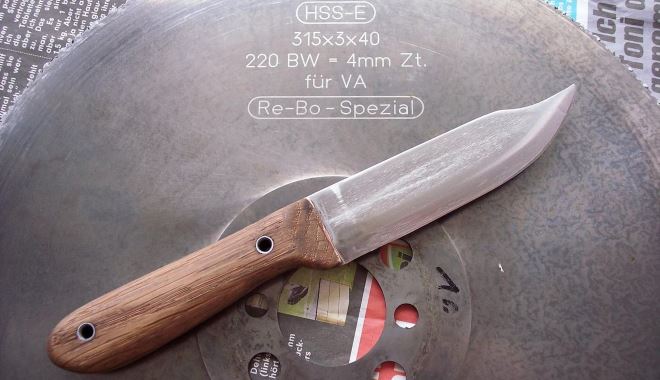

Скорее всего, это немецкий аналог быстрорежущей стали HSS М2

Лучше разбираться в характеристиках и материале изготовления инструмента, на который нанесена маркировка HSS, помогает знание следующих данных.

К такой аббревиатуре часто добавляется буква R. Это сверла, отличающиеся наименьшей стойкостью. Они проходят роликовую прокатку и термическую обработку.

Это обозначение наносится на сверла, режущая часть которых подвергается шлифовке при помощи боразона (CBN). Инструменты HSS G являются наиболее распространенными, их отличает повышенная стойкость. Кроме того, сверло по металлу, на которое нанесено такое обозначение, создает наименьшее биение при выполнении обработки с его помощью.

HSS c литерой E

Это обозначение указывает на то, что в составе материала изготовления изделия содержится кобальт. Инструмент с обозначением HSSE оптимально походит для обработки сложных материалов, а также материалов, отличающихся высокой вязкостью. Как уже говорилось выше, аналогом обозначения HSSE является маркировка М35. Существуют и международные аналоги обозначения HSSE (HSS-Co5 и HSS-Co8), по которым можно точно определить, какое количество кобальта содержится в стальном сплаве.

Сталь этой марки чрезвычайно трудно режется болгаркой

Данное обозначение указывает на то, что на поверхность инструмента нанесено напыление из нитрида титана. За счет этого повышается как твердость поверхностного слоя изделия (приблизительно на 2300 HV), так и его термостойкость (до 600°).

На поверхность инструмента с таким обозначением нанесено напыление из нитрида титана, легированного алюминием. Твердость поверхностного слоя такого сверла благодаря этому покрытию повышается примерно на 3000 HV, а термическая стойкость – на 900°.

Изделия с таким обозначением можно использовать для обработки нержавеющей стали. На их поверхность меньше налипает стружка, поэтому они реже ломаются и обеспечивают высокое качество обработки.

Нередко можно встретить инструменты с обозначением HSS 4241, которые используются преимущественно для обработки изделий из древесины, пластика и алюминия. Что касается обозначения Super HSS, то каждый производитель вкладывает в него свои представления о качестве инструмента.

HSS18%W - что за зверь?

привет сообществу! вот, поимел обрезок ножа от фуганка из этого. знаю, что быстрорезная сталь с вольфрамом, а годится ли она на клинок, можно ли к ней хвост приварить, чем, сильно ли ржавеет - ничего не знаю. пытался у сержанта спросить через личку, поскольку тут и так тем про металл хватает, но ганза в своем репертуаре.

р18. мне клин из этого очень понравился. а так на любителя.

вчера тоже в магазине увидел, думаю брать-не брать, короткий 200мм 400руб стоит, длинный с метр- больше тышши, а люди порой просють именно быстрорезину- фрезы доканали, пол дня потратишь пока из нее полосу выточишь..

там кста закалка не зонная, надеюсь?

У меня еще в детстве клинок из Р18 на три части раскололся (правда его в забор метнули. ) А в студенческие годы у товарища в походе из режущей кромки несколько кусков выкололось. В общем ,самая хрупкая из всех быстрорезов, но режет хорошо.

ага. подходяще. метать-рубить не собираюсь, закален целиком. давно хотел для дорогого андрей василича ножик сделать из хорошей углеродки, надоело мыло нержавеющее. хочу, чтобы - вжик! а хвост от сварки не отскочит? или надо погреть предварительно? а перезакалить его можно?

А с чего вы решили, что это Р18?К примеру у меня на станке стоят ножи "FABA",там тоже написано HSS18%W,строгают здорово, но пробовал для ножа рез супермыльный, выкинул на помойку.

С Р18 уже больше года работаю.

Отменная сталюка!! Но я её на клинки из квадрата 18мм кую.

Хвост приварить?! Ничего не скажу, ибо не пробовал!

Перекалить? Там температура нужна порядка 1250-1280С. Без опыта и экспериментов ничего путного не выйдет.

А так, можно и из ножа рубаночного отслесарить. Но ничего особенного ожидать не приходится.

Делал ножик из этой сталюки. Не скажу, что рез отличный, но и не скажу, что супермыльный. "Пацанских тестов" при поводах в 0 не выдержит, выкрошится. Рыбалку десятидневную ножик отпахал честно. Есть мнение, что точить ножи из этой стали надо не как обычно, а без полирования РК.

Удачи.

"Типа да". алмазом 20-40 микрон и хорош.

присоединяюсь, почему-то на Р18 И Р9 поправка после алмазной "20-ки" "пятёркой"-бреет лучше 😊,а рез-мыльнеет не по детски. а полировка "единичкой"-вообще пмсм портит рез 😞

а почему считается что HSS 18%W-это р18?

Потому, что в Р18 тоже 18% вольфрама. Делал нож из нее, дома еще кусок лежит. Восхищения не вызвал, но вполне ничего. Сделал спуски в ноль при 4 см ширине и 3 мм толщине. Не выкрашиваются. Рез так себе. Быстро бритвенную остроту теряет, но на остаточной режет долго. Как говорят -"рубит хорошо, а режет не очень". Приварить, что либо просто не получится. Лучше под ласточкин хвост вырезать, или пропил болгаркой сделать и шпильку приклепать.

С Уважением

спасибочко, только тоже не вкурил: Р18 полный аналог, или похожа просто? есть еще пара фрез дисковых, может из них лучше? для себя, всет-ки. но они 2,5 толщиной. да, в принципе-то и хватит, чтоб резать. или уже пару сделать? как рекламу.

Если нож от фуганка, то ето 8х6нфт, сталь на нож лучше не придумаешь. Ржавеет слабо, твердость 56-58, не боится прижогов на наждаке(в разумных пределах), точится легко, режет замечательно, сварке поддается.

Мне не лень писАть везде - паять хвост серебром или латунью мне проще, чем варить, ибо это дома, на кухне.

Аргоном можно все приварить, хвостовики из нержи приваривали к 90V, к яп.CV134, к петриковской металлокерамике.

Из "Марочник сталей и сплавов" о Р18: свариваемость - хорошая при стыковой электросварке со сталями 45 и 40Х.

Из теории: Р18 имеет очень неоднородную структуру и по качественным показателям существенно уступает Р3М5.

на наждаке я ее пробовал: редкие маленькие темные искры.

Варится хорошо, когда отпущенная, а когда закаленная, почему-то не хочет. По крайней мере у нас сварщики заварить не смогли. Вроде и сварщики не плохие. Рвет ее после сварки и в акурат по шву. Может греть шов нужно, или, чтоб медленно остывал. Ну в общем, не получилось у нас тогда.

ЗЫ 18 % вольфрама так просто в любой состав не запихаешь. В общем должна быть аналогом Р18, но если смотрели по марочнику, то там прыжки до 0.2 процента в углероде, хроме - до 1, и т.д. и все это в пределах госта, так, что об аналоге даже от плавки к плавке наверное говорить не приходится. Потом я заметил, что быстрорез лучше режет при меньших твердостях (в районе 50-55) (Мое ИМХО), при 57-58 - а именно такая твердость у ножей для деревообработки, он режет хуже. ВСе имха, конечно.

С Уважением

вот тов. сержант-любитель быстрорезов, а чего-то нейтралитет соблюдает. а ведь точно знает, что из этой железки может получиться. ну, а чтоб по сварке не рвало, надо предварительно газом нагреть. мне нужно хвост только удлинить, клинок не пострадает.

Что такое HSS сталь? Виды и аналоги HSS.

HSS (High Speed Steel) – обозначает группу быстрорежущих сталей, переводится как сталь для работы на больших скоростях. HSS сталь используется для производства большого спектра различного металлорежущего инструмента. Сюда входят сверла спиральные, корончатые, ступенчатые, фрезы, зенкеры, метчики, плашки, ножи и пильные полотна.

Быстрорежущую сталь изготавливают классическим способом – путем разливки стали в слитки, затем производится прокатка и проковка, а также методом порошковой металлургии – здесь происходит распыление струи жидкой стали азотом. HSS стали считаются высокоуглеродистыми, как правило, инструменты из HSS-стали имеют твердость 62-64 HRC. Основным плюсом в сравнении с твердосплавными инструментами является прочность и более низкая цена инструментов. HSS сталь отлично показывает себя при прерывистом резании, ограничением использования HSS могут быть низкие скорости резания по сравнению с твердосплавами.

Характеристики HSS сталей

HSS стали подразделяются на три основные группы:

- Вольфрамовые (Т);

- Молибденовые (М);

- Высоколегированные быстрорежущие стали.

Стали вольфрамовой группы сейчас практически не используются из-за высокой цены вольфрама и его дефицита. Наиболее применяемые являются стали общего назначения Т1 и сталь с ванадием и кобальтом T15. Т15 используется для инструментов, применяемых при высоких температурах и повышенном износе.

В Сталях молибденовой группы главным легирующим элементом является молибден, но некоторые из них могут содержать равное или даже большее количество вольфрама и кобальта. Стали с высоким содержанием ванадия и углерода очень стойкие к абразивному износу. Тип сталей от М41 отличается высокой твердостью при работе на высоких температурах или применяется такой термин - красностойкостью. Молибденовые стали используются также при производстве инструментов, применяющихся в "холодных" уловиях - накатных плашек, вырезных штампов. В таких случаях HSS стали закаляют до более низких температур чтобы увеличить ударной вязкость.

Таблица общих химических составов HSS сталей. Российские аналоги.

Инструмент с содержанием вольфрама (W), будет обладает очень полезными режущими свойствами и таким качеством как красностойкостью. Это позволяет инструментам сохранять острую твердость и острую режущую кромку при температурах красного каления (до 530°С). Еще больше увеличивает красностойкость и износостойкость- Кобальт (К).

M1. Используется для производства сверл, различного диапазона применения. Сталь М1 обладает меньшей красностойкостью, чем сталь М2, но наименее восприимчива к ударам, является более гибкой.

M2. Самый распространенный материал для производства инструментов из HSS сталей. М2 долго сохраняет свою режущую кромку и обладает хорошей красностойкостью, в отличии от других HSS сталей с меньшим содержанием вольфрама. Применяется обычно для изготовления инструментов при высокопроизводительных машинных работах, например в сверлильных станках.

M7. Используется для сверл тяжелой конструкции при сверления твердого листового металла. Такая HSS сталь применяется там, где необходима гибкость и увеличенный срок службы.

M50. Используется для изготовления сверл, которые применяются при сверлении на портативном оборудовании. Не имеет такой красностойкости как остальные HSS стали с содержанием вольфрама

M35. Сталь М35 имеет более высокую красностойкость по отношению к М2. При этом кобальт несколько снижает стойкость к ударным нагрузкам.

M42. Сталь М42 "Super Cobalt" имеет превосходную стойкость к истиранию и высокую красностойкость. Используется при работах по вязким и сложным материалам.

Обозначение иностранных производителей не полностью раскрывает химический состав HSS стали, из которой изготовлены изделия. Тому или иному инструменту отводится определенная задача, которая описывается в каталоге. Другие детали можно выяснить определив химический состав, это можно сделать с помощью портативного анализатора металлов или же провести тестирование изделий опытным путем. Такая маркировка конечно может быть удобна недобросовестному производителю, который может указать на сверле HSS сталь, но она не будет отвечать необходимым требованиям. Ниже приведем основные маркировки, которые характеризуют материал, из которого изготовлен инструмент и область его применения.

HSS-R (или просто HSS) - обозначение на изделиях, которые прошли роликовую прокатку и термическую обработку. Такие изделия имеют наименьшую стойкость.

HSS-G - обозначение на изделиях, которые изготовлены из HSS сталей, режущая часть отшлифована CBN (кубическим нитридом бора). Изделия обладают повышенной стойкостью и меньшим радиальным биением. Инструменты HSS-G – наиболее распространены, они применяются для решения стандартных задач.

HSS-E – в изделия из HSS стали типа М35 добавляется кобальт. Используется при работах по вязким и сложным материалам. Еще встречается такая маркировка как HSS Co 5 и HSS Co 8, которае указывают содержание кобальта 5 и 8%

HSS-G TiN – такая маркировка указывает на напыление нитрида титана. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 2300 HV и термостойкость до 600°С.

HSS-G TiAlN - поверхность изделий с напылением титан-алюминий-нитрида. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 3000 HV и термостойкость до 900°С.

HSS-E VAP - VAP-используется для обработки нержавеющих сталей (V2A и V4A). Получается путем "выпаривания" оксидного неметаллического слоя. Таким образом снижается налипание стружки заготовки на поверхности инструмента, которое может привести к поломке изделия. В результате улучшается качество поверхности и благодаря VAP улучшается адгезия СОЖ с поверхностью инструмента.

Виды быстрорежущих HSS-сталей

Изобретение быстрорежущей стали в начале ХХ века стало прорывом в развитии машиностроения. Новый материал повлиял на изобретение быстроходных станков и автоматов большой мощности, а также поспособствовал резкому скачку производительности в работе механических цехов. Несмотря на то, что HSS-сталь имеет довольно сложный состав, ее активно используют для производства инструмента повышенной прочности.

Что такое сталь HSS

Аббревиатура HSS образована от английского High Speed Steel — «быстрорежущая сталь». Ее применяют при производстве различного инструмента для работы с металлическими изделиями. Для изготовления применяют классический метод разливки в слитки с последующей прокаткой и проковкой. Также используют порошковой метод — распыление азотом струи жидкой стали.

HSS-сплавы принадлежат группе с высоким содержанием углерода, некоторые марки которой содержат вольфрам в определенном количестве. Твердость изготовленных инструментов из данного материала соответствует 62-64 единицам по шкале HRC.

Изделия из быстрорежущей стали обладают повышенной прочностью и находятся в доступном ценовом сегменте.

Область применения быстрорежущих сталей

Состав материала определяет область применения и рабочие характеристики. Инструменты, изготовленные из данного металла, способны выдержать длительную эксплуатацию.

- для изготовления сверл со сложной формой и конструкцией, получаемой с помощью литья;

- при производстве режущей кромки резцов для повышения износостойкости;

- для формирования напаек режущего инструмента;

- для изготовления фрез, зенкеров, метчиков, плашек, ножей или пильных полотен.

Виды HSS-сталей

- вольфрамовые (Т1-Т15);

- молибденовые (М1-М36); (М41-М62).

Стали, относящиеся к вольфрамовой группе, в наше время не популярны в связи с завышенной стоимостью вольфрама.

Чаще всего применяют марку Т1 и сплав с добавлением кобальта и ванадия Т15. Сталь Т15 используют для производства инструмента, который нужен для работы при высоких температурах и повышенном износе.

Вольфрамовые

- Т1 (аналог — Р18). Обладает высокой прочностью, стойкостью к износу и шлифуемостью. Применяют для сверл и другого инструмента, который чаще всего используют для обработки легированных и углеродистых сталей.

- Т2 (аналог — Р18Ф2). В данном сплаве содержание ванадия достигает 2%. Из него делают получистовые и чистовые сверла для работы по обработке среднелегированных сталей.

- Т3 (аналог — Р18К5Ф2). В сплаве находится: вольфрам – 18%, кобальт – 5%, ванадий – 2%. Инструменты из данного сплава выделяются повышенной износостойкостью и твердостью, однако обладают низкой шлифуемостью. Сверла чаще всего используют для работы с заготовками из коррозионностойких, высокопрочных и жаропрочных сплавов.

- Т15 (аналог — Р12Ф5К5). Содержит: вольфрам – 12%, кобальт – 5%, ванадий – 5%. Инструменты имеют высокую прочность, износостойкость и вязкость. Их в основном используют для сверления труднообрабатываемых материалов.

Содержание вольфрама наделяет изготовленный инструмент красностойкостью, что позволяет сохранить твердость и остроту режущей кромки при повышенных температурах.

Молибденовые

Молибденовая группа имеет более широкое распространение. В сплавах также содержатся кобальт и вольфрам.

Стали с содержанием таких компонентов, как углерод и ванадий, проявляют стойкость к изнашиванию при шлифовании.

- М1. Содержание молибдена — 8%. Используется для инструментов общего назначения. Сверла обладают гибкостью и стойкостью к нагрузкам, однако красностойкость значительно ниже, чем у других марок.

- М2 (аналог — Р6М5). Состав сплава: вольфрам – 6%, молибден – 5%. Наделен достаточной прочностью, твердостью и теплостойкостью. При работе режущие кромки инструмента дольше сохраняются.

- М3 (аналог — Р6М5Ф3). Содержит 3% ванадий. Инструмент из данной стали наделен низкой изнашиваемостью при шлифовке.

- М7. Компоненты в составе: вольфрам – 1,75%, ванадий – 2%, молибден – 8,75%. Сплав применяют для изготовления сверл, которые нужны для работы с толстолистовыми и твердыми металлами.

- М35 (аналог — Р6М5К5). В составе присутствует 5% кобальта, молибден, вольфрам, а также в незначительных количествах кремний, никель и марганец. Преимущество сплава заключается в его вязкости, хорошей шлифуемости, теплостойкости и сопротивляемости износу. Сверла используют при обработке изделий из нержавеющих и улучшенных легированных сталей при условии высокого разогрева режущей кромки.

Высоколегированные

- М74 (аналог — Р2АМ9К5). В состав входит: молибден – 9%, кобальт – 4,7-5,2%. Отличается повышенной склонностью к потере углерода, перегреву в процессе закалки и пониженной шлифуемости. Инструмент из данного сплава применяют для заготовок из нержавеющих и улучшенных легированных сталей.

- М42. Содержание сплава: кобальт – 8%, молибден – 9,5%. Сверла отличаются устойчивостью к истиранию. Инструменты применяют для обработки сложных и вязких металлов.

Характеристики быстрорежущих сталей

Перечисляя характеристики, необходимо учитывать, что созданный материал необходим для эксплуатации режущих приспособлений при высоких показателях трения, возникающих в процессе резания. Быстрорежущие стали обладают повышенной твердостью и могут использоваться в работе, требующей высоких скоростей.

Горячая твердость

При использовании режущих приспособлений в процессе работы происходит постоянное выделение тепла, при этом около 80% тратится на разогрев инструмента. Температура режущей кромки повышается и происходит отпуск материала, что влечет за собой понижение его твердости. Тем не менее быстрорежущая сталь сохраняет свои показатели даже при нагреве до 500-600 о С.

Красностойкость

Показатель, учитывающий временной промежуток, в период которого сталь сможет выдержать повышенную температуру, не меняя своих эксплуатационных характеристик. Завышенный показатель трения приводит к разогреву металла, от чего происходят изменения в кристаллической решетке. В результате некоторые свойства быстрорежущей стали существенно меняются.

Сопротивление разрушению

Материал, который применяют для изготовления режущего инструмента, должен обладать высокими механическими свойствами — сопротивлением хрупкому разрушению. Высокая прочность сплава обеспечивает режущему приспособлению стойкость к большому усилию, подаче и глубине резания, что в свою очередь приводит к повышению производительности процесса.

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900 о С. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300 о С, при этом увеличивают последующий нагрев со скоростью 150-200 о /час. Процесс оканчивается медленным охлаждением: сначала в печи до 650 о С, а затем до комнатной температуры на открытом воздухе.

Для защиты от обезуглероживания отжиг производят в закрытых ящиках с нейтральной средой.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900 о С короткое время, а затем переносят в печь с температурой не выше 720-730 о С на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450 о С, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300 о С. После процесса закалки происходит многократный отпуск при 550-560 о С. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600 о С, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200 о С получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

Улучшение характеристики изделий из HSS-сталей

Для придания твердости материала, стойкости к износу и устойчивости к коррозии поверхность инструментов подвергают дополнительной обработке. К таким методам относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600 о С и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900 о С. Низкотемпературный процесс происходит при 500-600 о С и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600 о С путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Суть химико-термической обработки заключается в проникновении различных химических элементов в атомную кристаллическую решетку железа при нагревании деталей из стали в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для производства металлорежущего инструмента, который используют при работе на высоких скоростях. HSS-сплавы отличаются способностью сохранения износостойкости и сопротивляемости к разрушению при повышенных температурах. Добавление в состав стали молибдена, вольфрама, кобальта и ванадия обеспечивает красностойкость и горячую твердость.

Читайте также: