Инструментальный контроль стальных канатов

Обновлено: 28.04.2024

Устройства для неразрушающего контроля состояния стальных канатов

Павленко А.В., Короткий А.А., Пузин В.С., Хальфин М.Н., Медведев В.В., Щучкин Д.А.

Полную версию статьи в формате PDF можете скачать здесь.

В настоящее время стальные канаты получили большое распространение в различных областях техники: подвесные канатные дороги, шахтное и лифтовое оборудование, подъемные краны и др. От их технического состояния зависит безопасность людей. Все это предполагает необходимость тщательного контроля состояния каната на предмет разрешения его дальнейшей эксплуатации.

Наиболее эффективными являются электромагнитные методы контроля состояния стальных канатов [[i]], которые позволяют проводить определение повреждений практически всех типов.

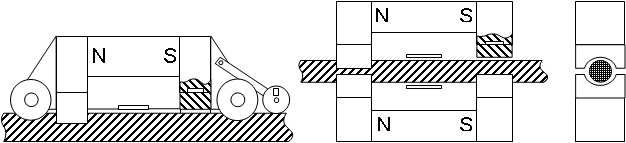

Современные магнитные дефектоскопы (рис. 1) состоят из двух частей – магнитного датчика (МД) и регистрирующего устройства (система управления, сбора и обработки информации).

МД конструктивно представляет собой совокупность намагничивающего устройства с источниками магнитного поля, которыми являются электромагниты или постоянные магниты и магниточувствительных элементов для измерения топологии магнитного поля. Намагничивающее устройство продольно намагничивает контролируемый канат, а магниточувствительные датчики измеряют параметры магнитного поля и полей рассеяния, которые передаются в регистрирующее устройство.

В зависимости от типа контролируемого каната и механизма в котором он применяется конструкция этого модуля может различной (рис. 2, а-для канатов двойной свивки, б- для несущих канатов подвесных канатных дорог).

Рис. 1 – Структурно - функциональная схема магнитного дефектоскопа.

Рис. 2 – Варианты конструктивного исполнения магнитного датчика дефектоскопа

На сегодняшний день на рынке представлены магнитные дефектоскопы, созданные фирмами Польши, Канады, США, Германии, России ([[i]], табл. 1).

Таблица 1 - Сравнительная характеристика магнитных дефектоскопов

Определяемые типы дефектов

Форма вывода результатов измерений

Дефектоскоп, используемый в системе

Zawada LTD, Польша

Потеря сечения, обрывы проволок

Самописец, запись в карту памяти PCMCIA

NDT Technologies, США

Самописец, запись в память

Самописец, за-пись на жесткий диск

Heath & Sherwood, Канада

Передача данных на компьютер

Dr. Brandt, Германия

Интрон плюс Ltd, Россия

Запись в базу данных, компью-терная обработка

Конструкции магнитных датчиков дефектоскопов защищены патентами различных стран [[ii]], [[iii]],[[iv]],[[v]].

Практически всем устройствам присущи определенные недостатки, среди которых можно отметить следующие:

Проведенный анализ данной научно-технической информации показал, что в настоящее время можно выделить следующие особенности.

1) влияние скорости движения дефектоскопов на их показания;

2) невысокая разрешающая способность приборов;

3) невозможность определения структурных дефектов в канатах.

В ЮРГТУ (НПИ) разработан комплекс устройств для контроля состояния стальных канатов, учитывающий отмеченные выше недостатки, и предназначенный для выявления повреждений стальных канатов, обусловленных как потерей металлического сечения, так и структурными деформациями.

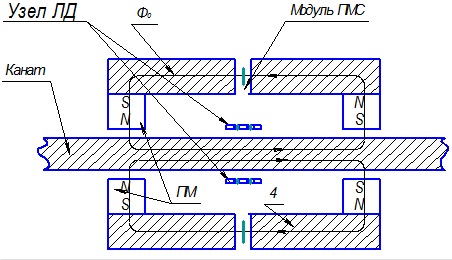

На рис. 3 представлена конструкция магнитной системы дефектоскопа стальных канатов [[vi]], позволяющая повысить функциональные характеристики магнитного дефектоскопа по сравнению с существующими аналогами. Она обеспечивает возможность определения повреждений стальных канатов типа потеря металлического сечения (ПМС) – вызванных износом или коррозией материала, и дефектов типа локальный дефект (ЛД )– обрывы проволок стального каната.

Рис. 3 – конструкция МС МД дефектоскопа ЮРГТУ (НПИ).

Определение ПМС производится по распределению магнитных потоков в магнитной системе магнитного датчика (МС МД): , где Ф0 – основной поток намагничивания стального каната или межполюсные потоки рассеяния, Sк – суммарное металлическое сечение всех проволок каната.

Измеряя магнитный поток в канате Фк и зная постоянные намагничивающей системы и каната, можно определить Sк. На практике постоянные каната непосредственно не известны, однако для сравнения может быть взят эталонный (заведомо не изношенный) образец каната из той же серии, сечение которого Sэ известно, Тогда магнитный поток в эталоне определяется выражением:

Взяв выше представленные формулы и выразив их относительно сечения каната Sк, получим

Отсюда следует, что для определения сечения изношенного каната достаточно знать сечение эталона и измерить магнитные потоки в эталоне и изношенном канате. Абсолютную и относительную потерю сечения каната можно определить из выражений:

Для идентификации дефектов типа ЛД применяется продольное намагничивание участка стального каната, что приводит к увеличению интенсивности потоков рассеяния над месторасположением дефекта вследствие перераспределения намагничивающего потока. Применение продольного намагничивания связано с тем, что магнитные потоки, используемые для определения ПМС, слабо зависят от наличия дефектов типа обрывов проволоки: наличие 1-2 дефектов снижает поток в системе менее, чем на 1 % [[i]]. Традиционно для регистрации повреждений типа ЛД применялись индукционные или гальваномагнитные измерительные преобразователи, реагирующие на модуль нормальной составляющей потоков рассеяния, что вынуждало размещать их в непосредственной близости от поверхности контролируемого объекта.

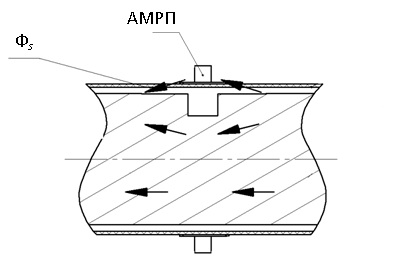

Применение для регистрации потоков рассеяния Фs анизотропных магниторезистивных преобразователей (АМРП), регистрирующих угол наклона вектора магнитной индукции (рис. 4) позволяет расширить контролируемый диапазон диаметров канатов, и тем самым повысить технологичность прибора.

Рис. 4 – Узел регистрации повреждений типа ЛД.

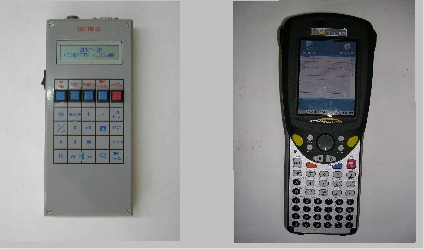

Для сбора и обработки данных предназначена система управления, которая выполняет функции самоконтроля функциональности прибора, настройки, приема, хранения, цифровой обработки, анализа и визуализацию результатов. Возможно несколько различных по исполнению модификаций этого блока, в зависимости от потребности заказчика, отличающиеся технико-экономическими показателями.

Рис. 5 - Варианты исполнения модуля системы управления.

Во втором варианте применяется PDA-компьютер, работающий под управлением ОС семейства Windows. Стоимость устройства в этом случае возрастает, особенно при использовании промышленного исполнения (рис. 5, б). Применение в качестве системы управления и сбора данных PDA-компьютера позволяет существенно увеличить объем памяти, обеспечить дружественный интерфейс пользователя и отображение результатов обследования в режиме «on-line».

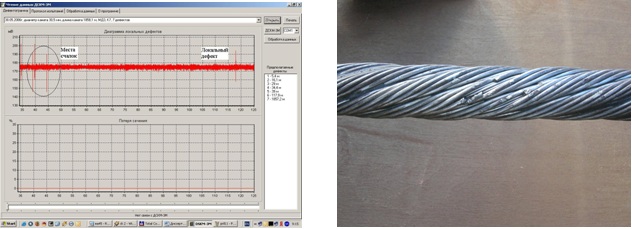

Согласно нормативной документации Госгортехнадзора России [[i]], информация, полученная при дефектоскопическом контроле каната может быть обработана при помощи ПЭВМ с целью повышения достоверности обнаружения локальных дефектов, снижения погрешности измерения потери сечения каната, детального анализа результатов дефектоскопии, более удобного представления результатов дефектоскопии оператору, запоминания и хранения (архивирования) результатов дефектоскопии для периодического наблюдения динамики износа и повреждения каната, а также для подготовки и вывода на печать протоколов испытаний и дефектограмм исследуемых канатов, необходимых для составления заключения о состоянии каната подъемного сооружения. Для решения этих задач разработано специализированное программное обеспечение, предназначенное для работы на персональных компьютерах под управлением операционных систем «Windows» (рис. 6).

Рис. 6 – Программное обеспечение для обработки результатов дефектоскопического контроля и обнаруженный ЛД.

Магнитные дефектоскопы «ДСКМ» ЮРГТУ (НПИ) прошли промышленные испытания комиссией Госгортехнадзора России и рекомендованы предприятиям, занимающимся ремонтом и эксплуатацией подъемнотранспортных механизмов, к применению для контроля состояния стальных канатов грузоподъемных механизмов. Разные исполнения опытной партии приборов работают на предприятиях Ростовской области, Смоленска, Ставрополя, Самары, Казани, Новокузнецка (рис. 7).

Для контроля геометрических параметров металлических объектов целесообразно использовать вихретоковый метод контроля [[i]]. Его достоинством является то, что обследование можно проводить при отсутствии контакта между датчиком и канатом - бесконтактно. Благодаря этому вихретоковый контроль можно осуществлять при движении каната относительно датчика, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля. Получение первичной информации в виде электрических сигналов, отсутствие контакта и высокая производительность определяют широкие возможности автоматизации вихретокового контроля.

Дополнительным преимуществом такого способа является то, что на сигналы датчика практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности каната непроводящими веществами.

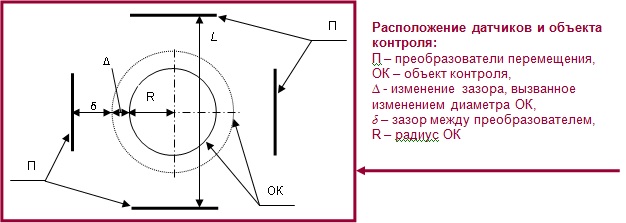

В ЮРГТУ (НПИ) в настоящее время создан и проходит испытания опытный образец устройства для контроля геометрических параметров стальных канатов, таких как его диаметра и волнистости стальных канатов [[ii]]. Реализуемый принцип контроля заключается в следующем.

При известной величине базы квадрата L (рис. 8), образованном из датчиков зазора (в качестве которых выступают вихретоковые ЭМП) диаметр контролируемого объекта Dк будет определяться по формуле , где n- число вихретоковых ЭМП.

Рис.7 Магнитные дефектоскопы серии «ДСКМ» ЮРГТУ (НПИ).

Рис.8 Расположение датчиков и объекта контроля.

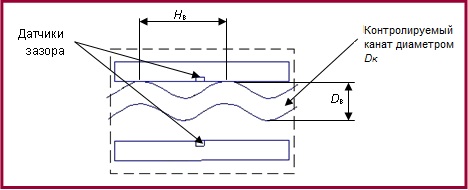

При осуществлении перемещения устройства по длине контролируемого каната (рис. 9) определяется профиль на контролируемом участке и рассчитывается параметр волнистости и ее шаг HВ:

Рис.9 – К определению параметров волнистости стального каната.

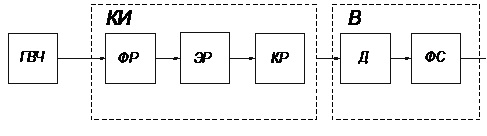

Основным элементом вихретокового ЭМП является преобразователь, конструктивно представляющий собой плоскую катушку индуктивности [[1]].

В результате анализа особенностей алгоритма работы устройства, была синтезирована структура вихретокового ЭМП, изображенная на рис. 10, где ГВЧ – генератор высокой частоты, осуществляющей подачу напряжения высокой частоты на измерительный контур (КИ). Для настройки КИ в требуемый режим работы в его состав введен регулирующий элемент (ЭР). КР состоит из измерительного преобразователя и элементов, обеспечивающих его настройку в резонанс. Далее, снимаемое с него напряжение высокой частоты подается выпрямитель (В), где обеспечивается его выпрямление детектором (Д) и обработка фильтром низкой частоты (ФС), служащий для сглаживания и подавления высших гармоник в спектре выходного сигнала.

Рис. 10 - Структура вихретокового ЭМП.

Разработанный комплекс приборов позволяет определять большую часть дефектов по РД РОСЭК 012-97, связанных как с потерей количества металла, так и повреждений обусловленных изменением геометрических параметров стальных канатов. Его применение позволит обеспечить безопасную эксплуатацию особо опасных промышленных объектов, сохранить человеческие жизни, предотвратив многие катастрофы.

Список использованных источников

[1] Герасимов В.Г. и др. Неразрушающий контроль. В 5 кн. Кн. 3. Электромагнитный контроль: Практическое пособие. – М.: Высшая школа, 1992.- 312 с.

[1] Wire rope non-destructive testing – survey of instrument manufacturers. Offshore technology report – OTO 2000 064. The University of Readinc.

[1] Пат. 546316 (США). Magnetic testing device for supported objects / Rotesco Limited (Канада). Заявл. 2.06.82, № 4546316; опубл. 8.10.85; МПК G01N27/83.

[1] Пат. 4495465 (США). Method and apparatus for non-destructive testing of magnetically permeable bodies using a first flux to saturate the body and a second flux opposing the first to procedure a measurable flux / Rotesco Limited (Канада). Заявл. 3.05.82, № 4495465; опубл. 22.01.85; МПК G01N27/72.

[1] Пат. 2277993 (Великобритании). Method and device for nondestructively, magnetically inspecting elongated objects for structural fault / NDT Technologies (США). Заявл. 14.05.1993, № 2277993; опубл. 16.11.1994; МПК G01N27/82.

[1] Пат. 99126933 (РФ). Способ неразрушающего контроля площади поперечного сечения и обнаружения локальных дефектов протяженных ферромагнитных объектов и устройство для его осуществления / Интрон плюс (РФ). Заявл. 17.12.1999, № 99126933; опубл. 10.10.2001; МПК G01N27/83.

[1] Заявка РФ № 2005122184 «Способ контроля площади поперечного металлического сечения стального каната и устройство для его осуществления» от 16.07. 2005. Авторы: Павленко А.В., Пузин В.С., Гуммель А.А., Батищев Д.В., Беляев Н.П., Медведев В.В.

[1] Ковалев О.Ф. Численно-экспериментальные методы моделирования магнитных и температурных полей в электромагнитных устройствах. Дисс. на соиск. уч. ст. д.т.н. – Новочеркасск, 2001. 425 с.

[1] Герасимов В.Г. и др. Методы и приборы электромагнитного контроля промышленных изделий.-М.:Энергоатомиздат,1983.-272с.

[1] Пат. 2254282 РФ, В 66 B 7/12. Устройство для контроля параметров волнистости стальных канатов /Павленко А.В., Хальфин М.Н., Пузин В.С. – Заявл. 12.08.2003; Опубл. 20.06.2005, Бюл. № 17.

[1] Гринченков В.П. Отчет по НИР. Разработка системы высокоскоростного наземного транспорта (ВСНТ) с магнитным подвешиванием, линейными тяговыми двигателями, автоматизированным управлением, обеспечивающей движение со скоростью 350-500 км/час. Техническая документация на информационно-измерительный стенд для исследования силовой части электромагнитного подвеса (научно-техническая информация за первое полугодие 1982 г.-Новочеркасск:НПИ,1982.-170 с.

Инструментальный контроль стальных канатов

ИНСТРУКЦИЯ

ПО ПРОВЕДЕНИЮ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ КАНАТОВ ПАССАЖИРСКИХ ПОДВЕСНЫХ КАНАТНЫХ ДОРОГ

Авторы - разработчики: А.А.Короткий, М.Н.Хальфин, Б.Ф.Иванов, А.С.Логвинов, А.С.Липатов, В.С.Котельников, В.Г.Жуков, В.Я.Комиссаров, К.М.Иванов.

Инструкция разработана в развитие ПБ-10-39-93 Правил устройства и безопасной эксплуатации пассажирских подвесных канатных дорог, утвержденных Госгортехнадзором России в 1993 году, Методических указаний по проведению технических освидетельствований и обследований пассажирских подвесных канатных дорог (согласованных с Госгортехнадзором России письмом N 12-7/535 от 06.10.93), и является обязательной для организаций, выполняющих дефектоскопию стальных канатов, и владельцев пассажирских подвесных канатных дорог.

Настоящая Инструкция является обязательной и распространяется на работы по дефектоскопии несущих и тяговых канатов пассажирских подвесных канатных дорог.

Инструкция определяет периодичность дефектоскопии канатов, порядок проведения подготовительных работ, организацию и последовательность выполнения дефектоскопии канатов, а также порядок расшифровки дефектограмм и оформления результатов дефектоскопии.

1. Область применения

Инструкция распространяется на организации, имеющие на балансе пассажирские подвесные канатные дороги (ППКД), а также специализированные организации, осуществляющие дефектоскопию стальных канатов.

Методические указания не распространяются на подвесные канатные дороги:

- одно- и двухканатные с отключаемым на станциях подвижным составом;

- буксировочные для лыжников;

- подземные подвесные канатные;

- с кольцевым движением и постоянно закрепленными на одном несуще-тяговом канате креслами (кабинами).

2. Термины и определения

Применительно к настоящей Инструкции используются термины и определения, приведенные в ПБ-10-39-93 "Правила устройства и безопасной эксплуатации пассажирских подвесных канатных дорог", утвержденных Госгортехнадзором России в 1993 году, Методических указаний по проведению технических освидетельствований и обследований пассажирских подвесных канатных дорог, согласованных с Госгортехнадзором России письмом N 12-7/535 от 06.10.93.

3. Общие требования

Дефектоскопия несущих и тяговых канатов является частью работ по обследованию ППКД и имеет целью:

- определение фактического состояния несущих и тяговых канатов ППКД;

- принятие решения о соответствии канатов требованиям безопасной эксплуатации ППКД.

4. Требование к организации, выполняющей дефектоскопию канатов

4.1. Организации, выполняющие дефектоскопию стальных канатов, должны иметь соответствующее разрешение (лицензию) Госгортехнадзора России или регионального органа Госгортехнадзора.

4.2. Специалисты, на которых возлагается проведение дефектоскопии канатов, должны быть обучены по программе, согласованной с Госгортехнадзором России, и аттестованы в качестве дефектоскопистов стальных канатов организацией, имеющей лицензию Госгортехнадзора России на подготовку таких специалистов.

4.3. Специалисты, проводящие расшифровку дефектограмм и принимающие решение о возможности дальнейшей эксплуатации канатов (подписывающие заключение), должны быть обучены по программе, согласованной с Госгортехнадзором России, и аттестованы в качестве специалиста - эксперта по дефектоскопии стальных канатов организацией, имеющей лицензию Госгортехнадзора России на подготовку таких специалистов.

4.4. Комиссия по проведению дефектоскопии должна состоять из аттестованных специалистов и возглавляться специалистом - экспертом по дефектоскопии стальных канатов, имеющим стаж работы дефектоскописта - эксперта не менее 2 лет.

4.5. Все специалисты - члены комиссии должны пройти проверку знаний Правил и нормативных документов Госгортехнадзора России по ППКД с участием инспектора Госгортехнадзора.

4.6. Специализированные организации по дефектоскопии канатов ППКД выявляют дефекты несущих и тяговых канатов (потерю сечения, обрывы проволок, локальные очаги коррозии и др.) с помощью приборов, рекомендованных к применению Госгортехнадзором России.

Дефектоскоп должен обеспечивать контроль каната по всей его длине на приводной, натяжной станциях, опорных башмаках и между опорами, кроме участков, не доступных для установки датчика дефектоскопа (места запасовки, заделки концов тягового каната и т.д.).

4.7. Организация, осуществляющая дефектоскопию канатов ППКД, проводит в установленном законодательством порядке страхование своей ответственности на случай возникновения аварии из-за обрыва каната в период, на который продлен срок службы. Страхование ответственности на случай возникновения аварии канатов должно проводиться на основании разрабатываемых положений (правил) страхования.

5. Периодичность проведения дефектоскопии стальных канатов

5.1. В соответствии с Правилами устройства и безопасной эксплуатации пассажирских подвесных канатных дорог, утвержденными Госгортехнадзором России в 1993 году, дефектоскопии должны подвергаться в обязательном порядке несущие канаты. Тяговые канаты ППКД рекомендуется контролировать внешним осмотром, а также с помощью дефектоскопии.

5.2. Первую дефектоскопию несущего каната необходимо проводить после его навески, следующую - через пять лет, затем - через каждые три года*.

* Рекомендуется проводить дефектоскопию тяговых канатов одновременно с несущими канатами.

5.3. Сроки проведения следующей дефектоскопии могут быть сокращены специализированной организацией в зависимости от технического состояния контролируемых несущих и тяговых канатов.

6. Порядок проведения дефектоскопии

6.1. Проведение дефектоскопии канатов осуществляется на основании договора между организацией - владельцем ППКД и организацией, имеющей лицензию Госгортехнадзора России на данный вид работ.

6.2. Специализированная организация, выполняющая дефектоскопию канатов, издает приказ о назначении комиссии, в т.ч. председателя, ответственного за организацию и безопасность выполнения данных работ.

6.3. Организация - владелец ППКД должна обеспечить на время проведения дефектоскопии вывод ППКД из эксплуатации и доступ специалистов, проводящих дефектоскопию, к работам на ППКД, а также назначить ответственного за безопасное выполнение работ и, при необходимости, выделить электромонтеров, слесарей, проводников.

6.4. Организацией - владельцем перед проведением дефектоскопии дороги должна быть представлена эксплуатационная и техническая документация ППКД.

6.5. При выявлении в ходе дефектоскопии дефектов несущих и тяговых канатов, влияющих на безопасную эксплуатацию ППКД и угрожающих безопасности лиц, проводящих дефектоскопию, работы должны быть приостановлены и владельцем должна быть проведена замена соответствующих канатов, о чем необходимо сделать запись в журнале осмотра и ремонта ППКД.

6.6. После проведения дефектоскопии председатель комиссии делает соответствующую запись в журнале осмотра и ремонта ППКД.

7. Последовательность выполнения работ по дефектоскопии канатов

7.1. При дефектоскопии несущих и тяговых канатов работы должны производиться в следующей последовательности:

- ознакомление с эксплуатационной и технической документацией ППКД (паспортом, инструкцией по эксплуатации, комплектом чертежей оборудования, журналом осмотра и ремонта, схемами запасовки канатов, профилем трассы дороги, сертификатами на канат, свидетельствами об их испытаниях на канатно-испытательной станции и др.);

- проведение внешнего осмотра и инструментального контроля общего состояния несущих и тяговых канатов, включая контроль несущих канатов в местах заделки (Приложение 2);

- подготовка дефектоскопа к работе;

- проведение дефектоскопии несущих (тяговых) канатов;

- проведение расшифровки дефектограмм;

- анализ результатов дефектоскопии и составление экспертного заключения;

- составление отчетной документации.

7.2. Заключение о техническом состоянии канатов вместе с дефектограммами передаются владельцу ППКД.

8. Требования к проведению дефектоскопии несущих и тяговых канатов ППКД

8.1. Ознакомление с эксплуатационной и технической документацией ППКД включает получение сведений: о сроках пуска дороги в эксплуатацию, ее технической характеристике, дате навески и технических характеристиках, о видах и местах расположения дефектов на канатах, результатах испытаний канатов на канатно-испытательных станциях.

8.2. Проведение внешнего осмотра и инструментального контроля осуществляется на приводной и натяжной станциях, на опорных башмаках и по всей длине канатов (Приложения 1* и 2).

* Приложение 1 не приводится.

8.3. Дефектоскопию несущего каната следует произвести в следующей последовательности:

- на участке 1-2 несущего каната (рис.1) освободить его от креплений;

- поднять канат на этом участке таким образом, чтобы под него можно было подложить деревянные подкладки толщиной не менее 100 мм;

- на участке каната 1-2 установить датчик дефектоскопа и подключить его к регистрирующей аппаратуре, произвести запись дефектограммы при перемещении датчика дефектоскопа вручную;

- закрепить канат в исходном положении на участке 1-2;

- подсоединить прицепным приспособлением датчик дефектоскопа к тележке вагона, в вагоне установить источник электропитания и регистрирующую аппаратуру, произвести их коммутацию;

Дата введения 2000-04-20

УТВЕРЖДЕНЫ Постановлением Госгортехнадзора России от 30.03.2000 N 11.

4-е издание, исправленное

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие Методические указания разработаны в развитие Правил устройства и безопасной эксплуатации подъемников (вышек) (ПБ 10-256-98), утвержденных Госгортехнадзором России 24.11.98; Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-14-92)*, утвержденных Госгортехнадзором России 30.12.92; Правил устройства и безопасной эксплуатации пассажирских подвесных канатных дорог (ПБ 10-39-93), утвержденных Госгортехнадзором России 26.11.93; Правил устройства и безопасной эксплуатации лифтов, утвержденных Госгортехнадзором России 11.02.92; Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом (ПБ 06-111-96), утвержденных Госгортехнадзором России 23.01.95; Правил безопасности в угольных шахтах (РД 05-94-95), утвержденных Госгортехнадзором России 30.12.94; Методических указаний по обследованию грузоподъемных машин с истекшим сроком службы (РД 10-112-96), утвержденных Госгортехнадзором России 28.03.96; Инструкции по проведению дефектоскопии стальных канатов пассажирских подвесных канатных дорог (РД 10-171-97), утвержденной Госгортехнадзором России 08.12.97, и устанавливают требования к методам, аппаратуре и организации дефектоскопического обследования стальных канатов из ферромагнитной проволоки, применяемых на грузоподъемных кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсовых канатных подъемниках (фуникулерах), шахтных подъемных установках горнодобывающих предприятий, сменных грузозахватных органах и лебедках для определения возможности их дальнейшей эксплуатации, и обязательны как для владельцев подъемных сооружений, так и для организаций, осуществляющих обследование подъемных сооружений.

* С введением в действие 10.01.01 Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00) Правила ПБ 10-14-92 утрачивают силу (постановление Госгортехнадзора России от 04.11.00 N 63).

Применительно к настоящему документу используются специальные термины и определения.

Дефект каната - каждое отдельное несоответствие каната требованиям, приведенным в рабочей или нормативной документации.

Дефект каната распределенный - дефект каната, распределенный на значительной его длине (например, потеря площади сечения от истирания или коррозии проволок каната).

Дефект каната локальный - дефект каната, сосредоточенный на его коротком участке (например, локальная коррозия или обрыв проволок).

Дефектограмма - запись сигналов дефектоскопа в зависимости от текущей координаты каната относительно начальной точки, представляемая на бумажном, магнитном или электронном носителе.

Дефектоскоп - прибор неразрушающего контроля, предназначенный для обнаружения дефектов каната и (или) измерения параметров этих дефектов (потеря площади сечения).

Дефектоскоп магнитный - дефектоскоп, принцип действия которого основан на измерении и регистрации параметров взаимодействия магнитного поля с контролируемым стальным канатом.

Дефектоскопия каната - процесс обнаружения дефектов и определения их положения вдоль каната специальными устройствами (дефектоскопами).

Дефектоскопия каната магнитная - процесс, заключающийся в неразрушающем контроле каната с применением магнитных методов.

Идентификация дефектов - распознавание и оценка значимости дефекта в пределах возможностей дефектоскопа.

Имитатор каната - контрольный образец из ферромагнитного материала, предназначенный для проверки метрологических характеристик дефектоскопа и имитации воздействия контролируемого каната на дефектоскоп.

Краевой эффект - эффект влияния концов каната на показания дефектоскопа, вызванный образованием на них магнитных полюсов.

Контрольный образец каната - отрезок стального каната с заданными (известными) дефектами или без них.

Магнитная головка - составная часть магнитного дефектоскопа канатов, содержащая намагничивающее устройство в виде электромагнита постоянного (переменного) тока или постоянных магнитов и магниточувствительные элементы.

Масса комплекта дефектоскопа - масса дефектоскопа, включая массу электронного блока, всех магнитных головок со сменными деталями и узлами, запасных частей и аксессуаров.

Обрыв проволоки - нарушение сплошности проволоки каната в виде ее разрыва.

Площадь металлического сечения каната (площадь сечения каната по металлу) - суммарная площадь поперечного сечения всех проволок каната.

Порог чувствительности дефектоскопа к локальным дефектам (обрывам проволок) каната - минимальное значение площади поперечного сечения одной оборванной проволоки каната относительно номинального значения площади металлического сечения, при котором обрыв этой проволоки обнаруживается дефектоскопом.

Потеря площади металлического сечения каната - уменьшение площади поперечного металлического сечения каната относительно номинального значения из-за износа, коррозии или по другим причинам.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Магнитная дефектоскопия стальных канатов представляет собой вид неразрушающего контроля канатов, являющегося частью работ по обследованию подъемных сооружений и имеющего целью:

определение состояния контролируемых канатов;

принятие решения о соответствии канатов требованиям безопасной эксплуатации подъемного сооружения, оснащенного канатами.

3.2. Объем и периодичность дефектоскопии канатов подъемных сооружений установлены нормативно-техническими документами, приведенными в п.1 настоящих Методических указаний.

3.3. Дефектоскопию канатов имеют право выполнять организации, получившие соответствующую лицензию Госгортехнадзора России.

Указами Президента Российской Федерации от 09.03.2004 N 314 и от 20.05.2004 N 649 Федеральный горный и промышленный надзор России (Госгортехнадзор России) преобразован в Федеральную службу по экологическому, технологическому и атомному надзору (Ростехнадзор). Ростехнадзор выдает лицензии на деятельность по проведению экспертизы промышленной безопасности, в рамках которой может проводиться дефектоскопия канатов. (Примеч. изд.)

Для выполнения дефектоскопии упомянутые организации должны иметь:

дефектоскопы стальных канатов, сертифицированные Госстандартом России, включенные в Госреестр средств измерений и разрешенные к применению Госгортехнадзором России;

Указами Президента Российской Федерации от 09.03.2004 N 314 и от 20.05.2004 N 649 Государственный комитет Российской Федерации по стандартизации и метрологии (Госстандарт России) преобразован в Федеральное агентство по техническому регулированию и метрологии (Ростехрегулирование, в настоящее время - Росстандарт). У Росстандарта нет полномочий по сертификации, у Ростехнадзора - по разрешениям к применению. (Примеч. изд.)

специалистов по дефектоскопии стальных канатов, аттестованных в этом качестве организацией, имеющей соответствующую лицензию Госгортехнадзора России.

Ростехнадзор не выдает лицензии на аттестацию специалистов. (Примеч. изд.)

4. МЕТОДЫ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ КАНАТОВ

4.1. Дефектоскопию стальных канатов выполняют одним из перечисленных ниже магнитных методов неразрушающего контроля (НК) согласно ГОСТ 18353-79:

методом переменного магнитного поля с использованием индуктивных катушек в качестве измерительных датчиков;

методом постоянного магнитного поля с использованием индуктивных катушек и (или) датчиков Холла в качестве измерительных датчиков.

4.2. При использовании переменного магнитного поля магнитный поток вдоль продольной оси участка контролируемого каната создают посредством возбуждающей индуктивной катушки с переменным током, охватывающей канат.

Измерительная катушка также охватывает канат, и в ней индуцируется электродвижущая сила (э.д.с.), зависящая от площади поперечного металлического сечения каната.

Метод переменного магнитного поля используют, как правило, только для измерения потери площади сечения канатов.

4.3. Метод постоянного магнитного поля используют как для измерения потери площади сечения каната, так и для обнаружения локальных дефектов. Постоянный магнитный поток вдоль продольной оси участка контролируемого каната создают постоянными магнитами или электромагнитами постоянного тока. Общий магнитный поток (или часть этого потока), создаваемый постоянными магнитами или электромагнитом, измеряют датчиками Холла либо другими датчиками, пригодными для измерения абсолютного значения магнитного потока или изменений этого потока. Сигнал датчиков зависит от магнитного потока через участок контролируемого каната и, следовательно, от площади металлического сечения этого участка.

Локальные дефекты каната, например, обрывы проволок, создают поблизости магнитные потоки рассеяния, регистрируемые датчиками Холла, катушками или другими магниточувствительными элементами. Сигналы датчиков зависят не только от размеров локальных дефектов, но и от их типа и положения. Поэтому определить количественно параметры дефектов обычно затруднительно. Качественный анализ полученной информации о локальных дефектах выполняют по дефектограммам на основании накопленного опыта.

4.4. Дефектоскопию канатов выполняют с использованием одного или двух методов, описанных в пп.4.2, 4.3 и реализуемых в соответствующих дефектоскопах стальных канатов.

4.5. Магнитная дефектоскопия применима к канатам из ферромагнитной стальной проволоки. Контролируемые канаты могут быть разной конструкции:

прядевые и закрытые, круглые и плоские;

с органическим и стальным сердечником;

из неоцинкованной и оцинкованной проволоки круглого и фасонного сечения.

4.6. Для дефектоскопии могут быть предъявлены канаты со смазкой или без нее.

5. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПАМ СТАЛЬНЫХ КАНАТОВ

5.1. Дефектоскопы для неразрушающего контроля стальных канатов, основанные на методах, описанных в пп.4.2, 4.3, должны соответствовать требованиям п.3.3 настоящего РД, а также требованиям технических условий на конкретный дефектоскоп.

5.2. Дефектоскопы должны быть своевременно поверены аккредитованным метрологическим органом и иметь соответствующую отметку в техническом паспорте.

5.3. Конструкция дефектоскопа должна обеспечивать возможность удобной установки его на контролируемый канат и снятия с каната.

5.4. Дефектоскоп должен быть снабжен устройством для определения положения датчиков сигнала дефектоскопа на контролируемом канате (счетчиком расстояния), позволяющим определить положение сигналов дефектограмм относительно фиксированной точки каната.

5.5. Дефектоскоп должен позволять контролировать канаты разной площади сечения (разного диаметра) в определенном диапазоне, установленном техническими условиями на дефектоскоп.

5.6. Контроль канатов должен обеспечиваться при разных скоростях движения каната относительно дефектоскопа. Диапазон скоростей контроля устанавливается техническими условиями на дефектоскоп.

5.7. Дефектоскоп должен обеспечивать регистрацию дефектограмм каната и (или) иметь возможность сопряжения через стандартный интерфейс с внешними устройствами обработки и регистрации информации.

5.8. Конструктивно дефектоскоп, как правило, состоит из магнитной головки и электронного блока. Возможна конструкция, объединяющая магнитную головку и электронный блок в одно целое.

5.9. Магнитная головка должна позволять контролировать канаты разных диаметров в установленном техническими условиями диапазоне.

5.10. Комплект дефектоскопа, как правило, включает электронный блок и несколько магнитных головок, каждая из которых может быть подключена к нему кабелем.

6. ПОРЯДОК ВЫПОЛНЕНИЯ ДЕФЕКТОСКОПИИ

6.1. Дефектоскопию канатов должны выполнять специалисты, прошедшие подготовку и аттестованные специализированной организацией, имеющей соответствующую лицензию Госгортехнадзора России.

6.2. Канат должен быть обследован на потерю площади металлического сечения каната и (или) на наличие локализованных дефектов в зависимости от того, что предусмотрено договором, правилами и другими нормативными документами Госгортехнадзора России для данного каната.

6.3. Перед началом дефектоскопии канат должен быть обследован визуально. Необходимо убедиться, что он не содержит видимых дефектов, которые могут помешать прохождению каната через дефектоскоп (например, выступающие концы оборванных проволок, местные увеличения диаметра каната, перекручивание каната, выдавливание сердечника или прядей и т.д.). Помехи возможному прохождению каната через дефектоскоп должны быть устранены, например, выступающие концы проволок должны быть удалены. Если это возможно, соответствующие участки каната должны быть исключены из дефектоскопии, так же как и участки, недоступные контролю из-за конструктивных ограничений (места запасовки, соединения концов каната и т.д.).

6.4. Размагничивание (для электромагнитных дефектоскопов переменного магнитного поля) или намагничивание (для дефектоскопов постоянного магнитного поля) каната должно быть выполнено перед началом дефектоскопии в соответствии с руководством по применению дефектоскопа.

6.5. Магнитная головка должна быть установлена (с помощью строп или других средств) на контролируемый канат в месте, допускающем наружный осмотр каната, при удобстве доступа к зоне контроля и хорошем ее освещении, и отцентрирована относительно оси каната.

6.6. Дефектоскоп должен быть подготовлен к работе в соответствии с руководством по применению. Калибровка дефектоскопа должна быть выполнена также в соответствии с этим руководством.

6.7. Для калибровки дефектоскопа используются не подвергшиеся износу контрольные отрезки или участки каната, подлежащего дефектоскопии.

6.8. Дефектоскопия каната осуществляется путем перемещения магнитной головки относительно каната со скоростью, определенной руководством по применению дефектоскопа.

КОНТРОЛЬ И НОРМЫ БРАКОВКИ

Дата введения 1997-03-01

от Российской экспертной компании:

А.А.Короткий, М.Н.Хальфин, Б.Ф.Иванов, А.С.Липатов, М.Н.Чумак-Жунь, Л.А.Невзоров

От Госгортехнадзора России:

В.С.Котельников, В.Г.Жуков, В.Я.Комиссаров, Н.А.Шишков

УТВЕРЖДАЮ Президент РОСЭК Чумак-Жунь М.Н. 11 февраля 1997 г.

СОГЛАСОВАНО: Госгортехнадзор России N 12-7/118 от 11.02.1997 г.

РД РОСЭК 012-97 разработаны в развитие Правил Госгортехнадзора России, международных стандартов ИСО, содержат требования по контролю и браковке стальных канатов и распространяются на канаты, применяемые на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, а также съемных грузозахватных приспособлениях. Рекомендовано для всех организаций, предприятий, учреждений, кооперативов, частных лиц и иностранных фирм, работающих на территории России при проектировании, изготовлении, экспертизе, ремонте, монтаже и эксплуатации подъемных сооружений.

Настоящий руководящий документ носит рекомендательный характер и распространяется на все подъемные сооружения, поднадзорные Госгортехнадзору России. Рекомендуется использовать при составлении новых нормативно-технических документов по подъемным сооружениям, подготовке паспортов и инструкций по эксплуатации новой техники.

Канаты, эксплуатирующиеся на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, съемных грузозахватных приспособлениях - следует рассматривать как невосстанавливаемые изделия, требующие замены при снижении прочности до критического состояния.

1. Контроль стальных канатов подъемных сооружений

1.1. Периодичность контроля стальных канатов

1.1.1. Независимо от типов подъемных сооружений, где используются стальные канаты, они подвергаются ежесменным, периодическим и специальным осмотрам. Персонал, осуществляющий ремонт и обслуживание подъемных сооружений, проводит осмотры канатов в соответствии с инструкцией по эксплуатации.

1.1.2. Ежесменные осмотры стальных канатов осуществляются крановщиками, лифтерами, машинистами, слесарями, электромонтерами, электромеханиками и т.д. перед началом работы и включают в себя:

- ознакомление с записями в журнале (вахтенном для грузоподъемного крана; журнале ежесменного осмотра лифта; сменном журнале - для подвесных канатных дорог и др.);

- осмотр состояния каната, его участков, навитых на барабан, канатоведущий шкив, блок, опирающихся на башмаки, закрепленных в муфтах, коушах и зажимах.

Результаты осмотров записываются в журнале, находящемся у оператора подъемного сооружения.

1.1.3. Периодические осмотры выполняются инженерно-техническими работниками, ответственными за содержание подъемного сооружения в исправном состоянии, каждые десять дней с записью результатов в журнале.*

* Для редкоиспользуемых подъемных сооружений (редкоиспользуемые грузоподъемные краны, сезонные канатные дороги и т.д.) периодические осмотры производятся перед началом эксплуатации.

Содержание периодических осмотров:

- визуальный осмотр состояния каната по его длине при движении от начального к конечному положению;

- контроль с помощью мерительного инструмента диаметра каната по его длине.

1.1.4. Специальные осмотры канатов проводятся при технических освидетельствованиях с помощью дефектоскопов, позволяющих контролировать обрывы проволок по всей длине каната, наличие коррозии, износа внутренних и наружных проволок, потерю сечения. Периодичность осмотров стальных канатов для подъемных сооружений различных типов с помощью дефектоскопов приведена в табл.1.

Контроль канатов

Большинство лыжников и сноубордистов оценивают горнолыжные курорты качеству трасс.

Но мало кто может серьезно задуматься о безопасности кресельных подъемников (канатных дорог) катаясь на своих любимых горах. Многие из них смотрели на эти канаты (сравнительно небольшие кабеля), которые свисали с воздуха, и все надеялись, что кто-то проверит их, чтобы убедиться, что они в хорошем состоянии.

К счастью, операторы горнолыжных курортов и органы местного самоуправления проводят регулярные проверки и обслуживание кресельных подъемников для обеспечения безопасности пассажиров. Одним из компонентов, который подвергается тщательному анализу, является контроль канатов.

Устройство стального каната

Стальной канат или просто канат изготавливают путем сплетения множества отдельных проводов, чтобы получить прочный и гибкий продукт. Проволочный трос (стальные канаты) используются во многих к кресельных подъемникам и гондольных системах.

Также стальные канаты используются в таких объектах как: краны и лебедки; проводы, используемые в высоких антеннах и башнях. В линиях швартовки нефтяных и буровых платформ в море.

Разрыв кабеля в подобных конструкция может иметь опасные последствия. Износ стального каната

Неразрушающий контроль стальных канатов

Тросы со временем изнашивается, поэтому необходимо делать периодические проверки. Визуальный контроль и проверка стальных тросов происходят в течение всего срока эксплуатации троса.

Проволочный трос подвержен повреждениям и износу из-за истирания, усталости, коррозии и неправильного обращения.

Сотрудники по неразрушающему контролю ищут локализованные недостатки или разрывы металлической площади поперечного сечения, используя различные методы контроля.

Наиболее доступный метод — визуальный осмотр.

Важно: Инспектор просто ищет сломанные нити, износ и коррозию на поверхности кабеля. Но для более тщательной оценки был разработан ряд инструментов, которые позволяют инспекторам оценивать внутренние области кабеля.

Один из наиболее широко используемый метод контроля — использование инструментов работающих на основе магнетизма из магнитных методов неразрушающего контроля, применяемых для проверки каната.

Техника проверки стального каната

Контрольное оборудование помещается вокруг троса и перемещается вдоль троса, или трос протягивается через устройство. Сильные постоянные магниты или электромагниты используются для создания сильного магнитного поля внутри троса.

По сути, трос сильно намагничивается, потому что стальной канат сохраняет весь магнитный поток, какой только может. В местах, где канат повреждён, он не может выдерживать так много магнитного потока и некоторая часть «просачивается» из каната.

Датчики в устройстве контролируют утечку магнитного потока, вызванную внутренними или внешними дефектами в канате.

Важно: Таким методом можно обнаружить дефекты размером всего 0,05% от площади поперечного сечения каната.

Читайте также: