Испытание на срез стального образца

Обновлено: 05.05.2024

предметно-цикловой комиссией Заместителем директора ЭПТК

дорожно-механических дисциплин по учебной работе

____________ Д.С-Г. Орусов _____________ И.М. Нармаева

Настоящие методические рекомендации к выполнению лабораторной работы по дисциплине «Техническая механика» предназначены для студентов Элистинского политехнического колледжа, обучающихся по специальност ям 23.02.07 « Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей » , 20.02.02 «Защита в чрезвычайных ситуациях», 13.02.03 «Электрические станции, сети и системы» .

Составитель: преподаватель Э ПТ К Мальченко Л.Э.

1. Цель работы

1. Ознакомиться с методом испытаний металлов на срез.

2. Изучить характер деформирования и причины разрушения образцов при испытании на срез.

3. Определить опытным путем предел прочности стали при срезе.

2. Теоретическое обоснование

Многие элементы конструкций подвергаются не только деформациям растяжения или сжатия, но и деформациям среза (сдвига). К ним относятся такие элементы, как например, болт и заклёпка соответственно болтовых и заклёпочных соединений. Методика расчета этих элементов и деталей, работающих на срез, основывается на теории чистого сдвига. Чистым сдвигом называется такой вид плоского напряженного состояния, при котором по двум взаимно перпендикулярным площадкам действуют только касательные напряжения. Указанные площадки, ориентированные определенным образом, называют площадками чистого сдвига.

В этом случае σ1=-σ2=τ, а главные площадки (площадки, где отсутствуют касательные напряжения) составляют с площадками чистого сдвига угол 45°. Величину ΔS называют абсолютным сдвигом, а отношение ΔS/h≈γ –относительным сдвигом или углом сдвига. Подобно тому, как при растяжении- сжатии имеет место линейная зависимость σ и ε, при сдвиге наблюдается линейная зависимость между τ и γ, представляющая закон Гука при сдвиге: τ= G γ, где G =Е/(1+μ) – модуль сдвига.

Детали, работающие на срез, находятся в более сложных условиях, чем элементы, испытывающие чистый сдвиг, т.к. срез при сдвиге сопровождается изгибом и смятием. При проверке прочности таких элементов (болтовые и заклёпочные соединения) на первый план выступают касательные напряжения. Определение величины допускаемого напряжения при сдвиге должно основываться на опытных данных.

В настоящей работе проводится испытание образца, находящегося в условиях, аналогичных с условиями работы болтов и заклёпок, где, помимо среза, эти элементы подвергаются изгибу и смятию.

Для проведения испытания применяется испытательная машина и приспособление, которое состоит из проушины и вилки с втулкой, куда вставляется опытный образец. Приспособление заканчивается хвостовиками с двух сторон для их захвата в испытательной машине:

Полученный при испытаниях график зависимости между напряжением τ и относительным сдвигом γ называется диаграммой сдвига. По внешнему виду эти диаграммы отличаются от диаграммы растяжения лишь тем, что не имеют участка с падением напряжения (нагрузки). Здесь, как и при растяжении материалов, имеется точка Рв, соответствующая пределу пропорциональности при сдвиге τпц. Это напряжение является границей справедливости закона Гука. Наклон прямой характеризует жесткость материала при сдвиге, а тангенс угла γ определяет модуль упругости при сдвиге G. Точка Рт соответствует пределу текучести при сдвиге τТ. Далее на диаграмме наблюдается значительный рост напряжений с ростом деформации сдвига. В точке Рк происходит разрушение образца, а соответствующее напряжение называется пределом прочности τпч или временным сопротивлением τвр. Определяется эта величина делением нагрузки (перерезывающей силы F – в данном случае максимального значения) на площадь поперечного сечения образца A с учётом количества плоскостей среза (в данном случае две плоскости):

Разрушение бруса при сдвиге происходит в виде среза, что соответствует на диаграмме участку РвРк . Таким образом, срез является конечной стадией разрушения при сдвиге. В связи с этим условие прочности при сдвиге можно заменить условием прочности на срез: τср= Qy / S ≤[τср].

Между пределом прочности при сдвиге τпч и пределом прочности на растяжение существует определенное соотношение: τпч = (0,6-0,8)σпч – для стали.

Для проведения испытаний применяются стальные образцы круглого сечения диаметром 6-20 мм.

3. Порядок выполнения работы

1. Перед испытанием ознакомится с устройством испытательной машины и приспособлением для среза.

2. Измерить диаметр d0 образца штангенциркулем с точностью до 0,1 мм и зарисовать его.

3. Вставить образец в отверстие приспособления для среза. Пустить машину в работу. В процессе нагружения образец испытывает срез по двум плоскостям от усилия, направленного перпендикулярно к оси образца. Зафиксировать по шкале силоизмерителя величину нагрузки, при которой образец разрушится. Максимальное значение усилия считается разрушающей нагрузкой.

4. Установить ручку “режим работы” на панели управления пульта машины в положении “сброс” и опустить подвижные части машины. Выключить насосную установку и отключить машину от электрической сети.

5. Снять образец и рассмотреть характер его разрушения.

6. По зафиксированной разрушающей нагрузке Fмах и площади среза А0 определить предел прочности материала при срезе по формуле:

.

7. Зарисовать вид образцов до и после опыта. Отметить, что срез является сложной деформацией, при которой сдвиг сопровождается изгибом и смятием, указать признаки наличия изгиба и смятия.

1. Общие указания

1.1. Проволоку, болты, заклепки и специальные образцы испытывают на двойной срез.

Сопротивление срезу болтов и заклепок, длина которых не позволяет произвести испытание на двойной срез, определяют испытанием на одинарный срез или испытанием на двойной срез образцов-свидетелей, т.е. удлиненных болтов и заклепок, прошедших термическую обработку вместе с контролируемой партией.

1.2. Сопротивление срезу ( t ср ) определяют с точностью до 0,1 кгс/мм 2 по формулам:

при испытании на двойной срез

кгс/мм 2

при испытании на одинарный срез

кгс/мм 2 ,

где Р - наибольшая нагрузка, регистрируемая по силоизмерителю испытательной машины, кгс,

d - фактический исходный диаметр, мм

Peг. № ВИФС-3862 от 23/ХII 1974 г.

Разработан

ВИАМ

Утвержден

МАП 8/VII 1974 г.

Срок введения с 1/VII 1975 г.

Срок действия:

без ограничения срока действия

2. Подготовка к испытанию

2.1. Проволоку, болты и заклепки испытывают без обработки поверхности.

Специальные образцы для определения сопротивления срезу как расчетной характеристики материала изготавливают с чистотой поверхности не ниже 7 класса по ГОСТ 2789-59.

2.2. Минимальная длина отрезков проволоки, заклепок, болтов и специальных образцов, предназначенных для испытания на двойной срез, должна соответствовать длине, указанной в табл. 1, а предназначенных для испытания на одинарный срез - в табл. 2.

Минимальная длина отрезка проволоки, заклепки, болта, специального образца, мм

Толщина, мм

Минимальная длина отрезка проволоки, заклепки, болта, мм

Толщина ножа, мм

2.3. Измерение диаметра проволоки, болтов, заклепок и специальных образцов производится с точностью до 0,01 мм.

3. Оборудование и приспособления

3.1. Испытание на срез проводят на разрывных или универсальных машинах всех систем в специальных приспособлениях.

3.2. Допускается проводить испытания на машинах, предназначенных только для сжатия.

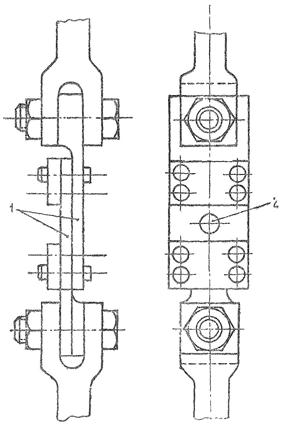

3.3. Испытание на двойной срез проводят в приспособлениях, схемы которых приведены на рисунках 1 - 3.

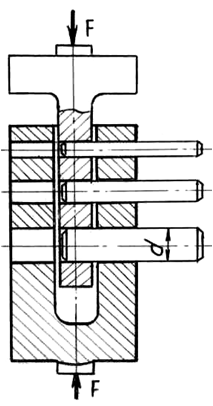

Рис. 1 Схема приспособления для испытания на двойной срез с приложением растягивающего усилия

1 - щеки, 2 - корпус; 3 - нож; 4 - образец; 5 - вкладыш

Испытание на одинарный срез проводят в приспособлении, схема которого приведена на рис. 4.

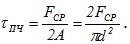

Рис. 2. Схема приспособления для испытания на двойной срез с приложением сжимающего усилия:

1 - вкладыш; 2 - щеки; 3 - нож; 4 - образец; 5 - корпус

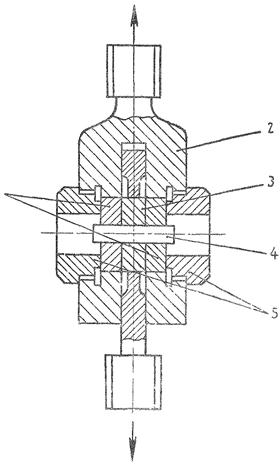

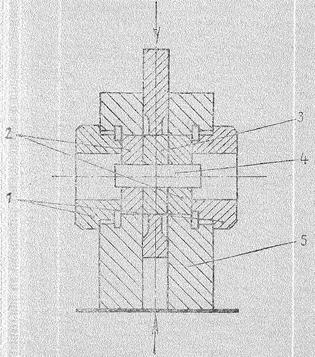

Рис. 3. Схема многоместного приспособления для испытания на двойной срез:

1 - отверстия для выталкивателя; 2 - отверстия для подвески; 3 - отверстия для образца; 4 - нож; 5 - щеки.

Рис. 4. Схема приспособления для испытания на одинарный срез:

1 - ножи; 2 - образец

3.4. Допускается проводить испытания на одинарный срез заклепок и проволоки диаметром от 2 до 6 мм с временным сопротивлением разрыву до 50 кгс/мм 2 в приспособлении, схема которого приведена на рис. 5.

3.5. При испытании стальных и титановых изделий твердость ножей и щек приспособлений должна быть HRС ≥ 60, а при испытании алюминиевых изделий - HRC ≥ 50

3.6. Соприкасающиеся поверхности ножей и щек шлифуют.

3.7. По рабочим поверхностям щек и ножей в приспособлениях должна быть обеспечена скользящая посадка по 3 классу точности.

Рис. 5. Схема приспособления для испытания на одинарный срез проволоки и заклепок диаметром от 2 до 6 мм:

1 - наружный цилиндр; 2 - внутренний цилиндр; 3 - плита: 4 - шарик диаметром 10 мм.

3.8. Точность изготовления рабочих отверстий в приспособлениях должна отвечать 3 классу в системе отверстии. Оси отверстий должны находиться на одной прямой, перпендикулярной оси приспособления.

3.9. Толщина ножей и щек двусрезного приспособления должна соответствовать указанной в табл. 1, односрезного - в табл. 2.

При испытании на срез в приспособлении, изображенном на рис. 3, толщина щек и ножей должна быть выбрана по наибольшему диаметру испытываемого образца.

4. Проведение испытаний

4.1. При испытании на срез прилагается растягивающее или сжимающее усилие (см. соответственно рис. 1, 3, 4 и рис. 2, 5).

4.2. Установку нулевого показания силоизмерителя испытательной машины производят с вставленным в нее приспособлением для испытания на срез.

4.3. При правильной установке в машине приспособлений для испытания на срез не должно возникать трения между ножами и щеками, что проверяется при холостом ходе машины (без образца). Нулевое положение стрелки силоизмерителя при этом должно оставаться неизменным.

4.4. При посадке в отверстие приспособления допускается зазор, не превышающий 0,1 мм. Посадка с натягом не допускается.

4.5. Скорость перемещения ножа относительно щек при испытании на срез не должна превышать 10 мм/мин при рабочем ходе машины.

Испытание стали на срез

Лабораторная работа №7 по испытанию на срез стального образца из малоуглеродистой стали.

Цель работы – изучить характер разрушения стальных образцов и определить предел прочности малоуглеродистой стали при срезе.

Основные сведения

Испытание на срез воспроизводит условие нагружения таких деталей, как заклепки, «чистые» болты, шпонки, штифты и т.п. Методика расчета элементов, работающих на срез, в значительной мере опирается на теорию чистого сдвига.

Известно, что между пределом прочности на растяжение σпч и пределом прочности на срез τ пч существует довольно устойчивое соотношение (например, для стали τ пч = 0,6-0,8 σпч).

Обычные элементы, работающие в конструкциях на срез (болты, заклепки, шпонки), одновременно подвергаются действию и нормальных напряжений, возникающих по сечениям, испытывающим срез. Следовательно, материал таких элементов находится в более сложных условиях работы, чем чистый сдвиг.

Величина предела прочности при срезе имеет практическую ценность только в том случае, если нагружение образца будет близко к реальным условиям, поэтому испытания на срез в лабораториях чаще всего проводят при помощи специального приспособления (рис. 7.1), изготовленного из закаленной стали и осуществляющего двойной срез.

Рис. 7.1. Схема приспособления для испытания образцов на срез

Работа проводится на универсальной испытательной машине УММ-20 с использованием нескольких образцов круглого сечения различного диаметра d.

Стержень обмеряется и закладывается в отверстие проушины, причем диаметр его выбирается так, чтобы обеспечить плотное касание к стенкам отверстий. После разрушения образца силой Fср определяется его прочность на срез по удвоенной площади поперечного сечения 2А.

Порядок выполнения и обработка результатов

После установки приспособления, закладки в него образца, его разрушения и внешнего осмотра для каждого образца подсчитывается τ пч. Затем определяются средние значения τ пч ср по результатам испытания нескольких образцов и находится опытное отношение τ пч ср / σ пч.

Полученное отношение есть смысл сравнить с 0,6-0,8, если образцы на срез были изготовлены из того же материала, что и на растяжение. Оформление результатов работы проводится в журнале испытаний с показом эскизов до испытаний и после испытания.

Контрольные вопросы

- Какие задачи мы ставим перед собой при испытаниях на срез цилиндрических образцов?

- Как определяются допускаемые касательные напряжения и есть ли аналогия между соотношениями τ пч / σ пч и [ τ ] / [ σ ]?

- Соответствует ли работа деталей, работающих на срез, теоретическим предпосылкам и зависимостям чистого сдвига?

Испытание на растяжение стали

Лабораторная работа №1 по испытанию на растяжение и разрыв стального образца из малоуглеродистой стали (видео).

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δ l/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточныеабсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

кгс/мм 2

кгс/мм 2 ,

3.9. Толщина ножей и щек двусрезного приспособления должна соответствовать указанной в табл. 1 , односрезного - в табл. 2.

Читайте также: