Испытание стальных канатных стропов производится

Обновлено: 09.05.2024

Осмотр и испытания грузозахватных приспособлений и тары

Все съемные ГУ после изготовления подлежат техническому освидетельствованию на заводе-изготовителе, а после ремонта — на заводе, на котором они ремонтировались.

Техническое состояние ГУ проверяется осмотром и испытанием нагрузкой в 1,25 раза превышающей их номинальную грузоподъемность.

Периодичность испытания стропов и грузозахватных приспособлений

В процессе эксплуатации съемные ГУ должны подвергаться периодическому осмотру лицом, ответственным за их исправное состояние, в установленные сроки, не реже чем:

- каждые 6 мес при осмотре траверс;

- каждый месяц при осмотре тары, клещевых и других захватов;

- каждые 10 дней при осмотре стропов (за исключением редко используемых). *>

| Редко используемые съемные ГУ должны осматриваться перед началом их эксплуатации. |

При осмотре проверяются общее состояние и степень износа отдельных элементов: зажимов, гаек, шплинтов, заклепок, сварных соединений, брони и т. п.

Испытания съемных грузозахватных приспособлений

Как проводятся освидетельствование грузоподъёмных кранов читайте на странице «О техническое освидетельствовании кранов»

Рекомендуем к прочтению.

Здравствуй мой дорогой посетитель, меня зовут Андрей, я бывший машинист автокрана и автор этого сайта.

В году 2013м после сильной простуды я потерял слух. Даже после операции слух не восстановился и мне пришлось оставить профессию.

Я решил создать электронный справочник для крановщика и воплотил в виде сайта на котором вы сейчас и находитесь.

Вся информация на сайте взята из учебников и справочников по грузоподъёмным кранам, правовых интернет ресурсов и немного из личного опыта.

И я уверен, что ВЫ, как и многие посетители сайта, согласитесь потдержать развитие сайта и его автора.

Даже благодарность в 10 рублей, позволит дальше развиваться нашему с вами сайту.

Перевести можно на карту себербанка:

№ 2202 - 2012 - 8103 - 1613 или по QR коду.

И я уверен, что ВЫ, как и многие посетители сайта, согласитесь потдержать развитие сайта и его автора.

Даже благодарность в 10 рублей, позволит дальше развиваться нашему с вами сайту.

Перевести можно на карту себербанка: № 2202 - 2012 - 8103 - 1613 или через сервис Yoomoney внизу.

Когда подлежат осмотру канаты и стропы: периодичность

Согласно нормам российского законодательства, канаты и стропы подлежат регулярной проверке. Правила и порядок проведения соответствующего осмотра должны быть разработаны и утверждены аккредитованной компанией либо квалифицированным уполномоченным специалистом из инженерно-технического отдела в соответствии с имеющимися рекомендациями по охране труда.

Для этого возникает необходимость составить специализированный журнал осмотра, в который записываются итоговые результаты по каждому отдельно взятому оборудованию. Если выявлены дефекты или прочие повреждения, стропы не могут быть допущены к эксплуатации.

Осмотр обязателен согласно правилам законодательства РФ

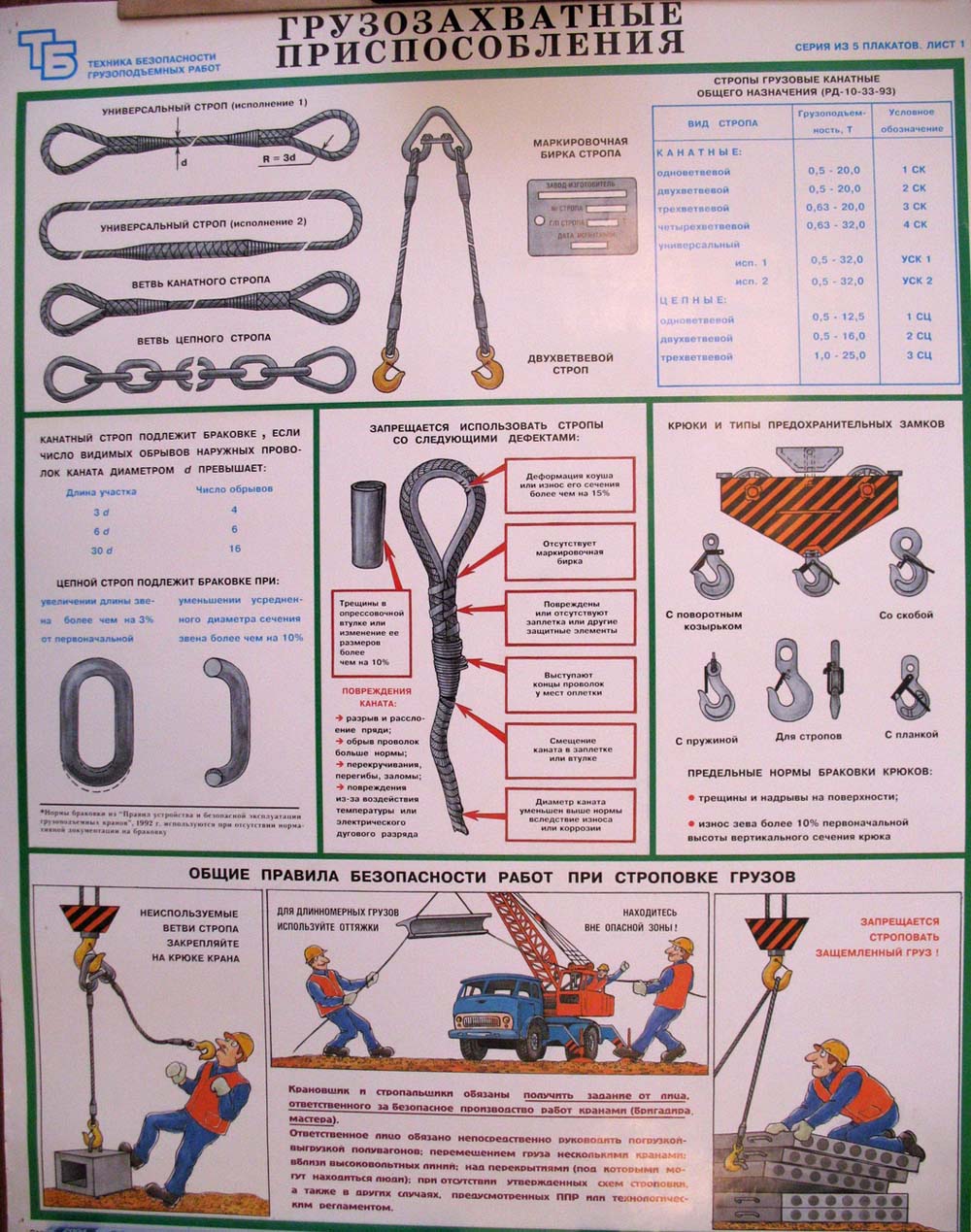

Требования к изготовлению, испытанию и маркировке стропов

Периодический осмотр грузозахватных приспособлений и сопутствующего оборудования закреплен нормами российского законодательства.

Стропы должны быть изготовлены исключительно на территории специализированных предприятий (выбрать другой вариант изготовления нельзя):

- ветвевыми с наличием звеньев (соответствующих элементов) для обеспечения надежной навески на крюк специализированного крана и дальнейшего подсоединения груза;

- кольцевыми в виде соответствующей замкнутой петли с целью обеспечения обвязки груза.

Среди прочих особенностей выделяют:

- грузовые канатные стропы должны быть изготовлены из специальных стальных канатов, грузовые цепные – непосредственно из круглозвенных цепей. Владелец предприятия может закупать оборудование только у аккредитованной компании, специализирующейся на производстве подобного оборудования;

- проектирование и изготовление осуществляется специализированным инженерно-техническим отделом завода-изготовителя;

- кроки обязательно снабжены специализированными качественными предохранительными замками для обеспечения повышенного уровня безопасности;

- во время изготовления оборудование испытывается при нагрузке, которая превышает 25% от заявленной грузоподъемности, и в последующем регистрируется в соответствующем журнале.

Требования обязательны к соблюдению

Все без исключения стропы должны обладать маркировкой (соответствующей биркой), на которой указывается не только завод-изготовитель, но и дополнительно:

- инвентарный номер;

- максимально допустимая грузоподъемность;

- дата проведения испытания.

Виды строп и периодичность осмотра грузозахватных приспособлений

Когда подлежат осмотру канаты и стропы закреплено нормами российского законодательства. В соответствии с имеющимися правилами канаты и стропы подлежат осмотру с периодичностью раз в 10 дней квалифицированным инженерно-техническим рабочим.

Стропы бывают нескольких видов

Изменилась периодичность испытания стропов по новым правилам наемным рабочим, который за них ответственный – их осматривает стропальщик каждый раз перед началом работы и по завершении смены.

Цепные

Срок технического осмотра строп стандартный. В процессе освидетельствования возникает необходимость удостовериться в наличии соответствующей маркировки и ее соответствия имеющимся паспортным данным.

Дополнительно осуществляется контроль по длине механизма и выявления сопутствующих дефектов.

На так называемом инструментальном этапе требуется сделать соответствующие замеры, используя при этом специализированный мерительный инструмент. Настоятельно рекомендуется ссылаться на следующие критерии:

- диаметр и длина звеньев;

- уменьшение диаметра;

- признаки износа и деформации;

- длина стропов, ветвей и их разность.

Справка! Показатели должны отвечать установленным нормам, в противном случае механизм считается непригодным для дальнейшего использования.

Канатные

Во время ежеквартального и ежедневного осмотра канатных стропов требуется изучить их соответствие заявленным паспортным данным, в том числе текущее состояние канатов, петлей, ветвей и прочих соединительных элементов.

Справка! С целью обеспечения максимальной безопасности строп заделка свободного конца осуществляется после предварительного формирования петли. Ее правильный радиус не должен быть меньше 2,5d, а непосредственно хвостовая часть – от 2d (d – заявленный диаметр каната).

В процессе осмотра наружной длины на предмет выявления дефектов и прочих повреждений, настоятельно рекомендуется использовать лупу с возможностью 10-кратного увеличения.

После этого наступает инструментальный этап, с помощью которого инициируется выполнение замеров всех без исключения выявленных дефектов:

- уменьшение диаметра каната;

- величина коррозийного или другого износа;

- степень волнистости;

- длина канатных ветвей и их разница и др.

Регулярный осмотр строп повышает уровень безопасности

Для возможности достоверно измерить выявленные в ходе проверки дефекты и повреждения, в частности механические, профессиональны используют специальное устройство – штангенциркуль, а также:

- микрометр;

- стандартную линейку и рулетку.

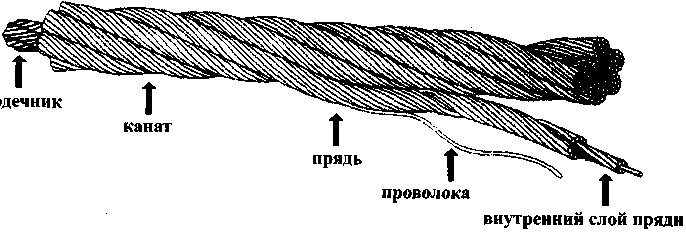

Внутренний осмотр проводится исключительно выборочно – для возможности оценить текущее состояние пряди и сердечника в частности. Во время проверки используется несколько зажимов, одним из которых требуется зафиксировать канат, а другим – повернуть в противоположном направлении непосредственно со свивкой. Благодаря этому наружные пряди отойдут от сердечника.

После этого осуществляется непосредственный осмотр имеющихся прядей и сердечника. Настоятельно рекомендуется обращать внимание на уровень образовавшейся коррозии, а также на показатели износа прядей и сердечника, разрыва, в том числе и снижения значения площади. На следующем этапе настоятельно рекомендуется произвести смазку проинспектированных участков, причем не только изнутри, но и снаружи.

Текстильные

Проводить соответствующий визуальный осмотр текстильных стропов требуется по тому же принципу и в том же порядке, который предусмотрен для иных видов оборудования и приспособлений, использующихся с целью крепления груза.

В частности осуществляется проверка наличия соответствующей маркировки (бирки с полным указанием на ней информации согласно разработанным правилам российского законодательства) и соответствие стропа параметрам в паспорте, изучается состояние сшивки на конце стропа, делается осмотр по длине для выявления повреждений и дефектов.

Справка! В обязательном порядке выполняются замеры дефектов с помощью универсального мерительного инструмента. Измеряется дополнительно длина стропа, ветвей и разности их длин.

Нормы выбраковки стропов

Все без исключения стропы подлежат обязательной браковке в том случае, если в результате проведенного осмотра были выявлены явные видимые обрывы наружной части проволоки.

В случае выявления у канатов визуального поверхностного износа либо же проявления коррозии проволоки на 30% поверхности или больше, включая превышаемое количество обрывов, оборудование подлежит обязательному списанию, поскольку дальнейшее использование не гарантирует максимальной безопасности, причем не только для груза, но и для наемного персонала.

В случае снижения первоначально заявленного диаметра наружной проволоки по причине износа коррозией более чем на 40%, строп мгновенно бракуется и подлежит дальнейшему списанию с утилизацией.

При несоблюдении норм стропы бракуются

Среди прочих не менее важных особенностей принято выделять:

- цепной строй подлежит браковке при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи по причине износа более 10% от первоначального размера;

- грузозахватные приспособления не должны допускаться к работе, если они не имеют маркировки.

Справка! В случае игнорирования правил эксплуатации строп ненадлежащего качества, первая проверка государственного уполномоченного контролирующего органа повлечет за собой привлечение должностных лиц к административной ответственности со всеми вытекающими последствиями.

Особенности испытания стропов

Соответствующее испытание стропы проходят на специализированном оборудовании с использованием всех необходимых инструментов для замера диаметров петлей, длины и пр.

В соответствии с установленными правилами дополнительно осуществляется визуальный осмотр с целью выявления дефектов, коррозии и пр., что может повлечь за собой брак механизма с необходимостью дальнейшего списания.

При невозможности выполнить проверку, предприятие вправе обратиться за помощью в специальную аккредитованную организацию либо к заводу-изготовителю.

Оборудование, на котором осуществляется проверка

Перечень оборудования, на котором необходимо выполнять контроль за состоянием строп, перечислен в нормах российского законодательства. В случае игнорирования порядка проведения, предусматривается административная ответственность.

Регулярная проверка строп повышает уровень безопасности грузов и наемного персонала. Контроль нужно проводит в четко прописанные сроки осмотра стропов. Необходимо качественное обслуживание для таких приспособлений, которые проверяют надежность строп. Страховочный канат или строп может оборваться, что причинит не малый ущерб на рабочем объекте. По этой причине, многие руководители не экономят на том, чтобы качественно обслуживать проверочные системы.

Нормы браковки стальных канатов и требования

Для стальных канатов, используемых в качестве монтажных, тяговых, несущих, вантовых, стреловых, грузовых обязательно наличие сертификата, подтверждающего соответствие ГОСТ. Для недопущения к эксплуатации неисправных изделий существуют нормы браковки стальных канатов.

Особенности контроля состояния тросов

В соответствии с требованиями руководящего документа РД РОСЭК 012-97, независимо от того где используется стальной трос (не веревка), его проверка должна производиться перед началом каждой рабочей смены. Детальную оценку состояния необходимо проводить не реже одного раза в 10 дней.

Изъяны должны выявляться посредством использования дефектоскопов. Их предназначение:

- осуществлять контроль за сохранением диаметра металлического сечения, указанном в паспорте;

- выявлять наличие наружной и внутренней коррозии;

- обнаруживать обрыв одного или нескольких элементов каната.

Повышенные требования предъявляются к соблюдению норм выбраковки стальных канатов в следующих местах:

- где выполняются крепления;

- там, где канат входит в соприкосновение с неподвижными и подвижными элементами конструкции;

- на концах троса.

Для полноценной оценки используются несколько разных вариантов:

- косвенная методика, при которой производятся вычисления линейных и угловых повреждений структуры каната;

- визуальная оценка. Позволяет определить сохранность видимых поверхностей;

- дефектоскопия с использованием магнитного, рентгеновского и ультразвукового излучений;

- инструментальное измерение. Позволяет выявить степень изношенности проволок, изменение диаметра троса, изменение значений прямизны.

Канатоведущий механизм: основная оценка

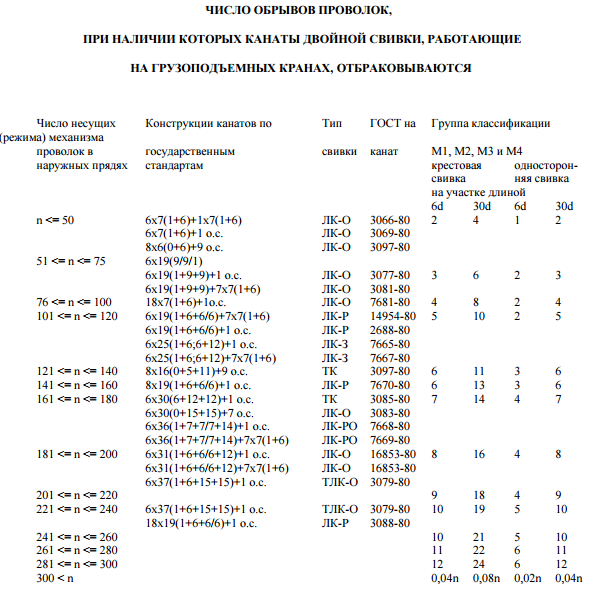

Особенность методики браковки

При браковке стальных канатов производится подсчет количества оборванных проволок на длине равной 30d или 6d (d — обозначение диаметра каната). Делается это в местах соприкосновения троса с уравнительными блоками, на концевых заделках и местах обнаружения обрыва. Допустимое количество, при наличии которого может продолжаться эксплуатация, установлено Госгортехнадзором и отображено в приведенной таблице:

Примечание! Буквой n обозначается количество несущих проволок, расположенных в наружных прядях, а d — диаметр троса. Это все определяет специальная машина.

Критерии оценки степени износа стальных тросов

При определении безопасности эксплуатации канатов руководствуются следующими критериями:

- количеством обрывов и их характером. Подсчеты делаются на определенном отрезке троса;

- имеются ли места, в которых сосредоточены обрывы проволок;

- степень внутреннего и поверхностного износа;

- наличие коррозии, как внутренней, так и наружной;

- когда одна или несколько проволок наружного слоя выходят из замка (применяется к канатам закрытой конструкции);

- разрыв нескольких или даже одной пряди;

Канатный механизм – проверка на прочность

- уменьшение диаметра троса в одном месте;

- показатель площади поперечного сечения снижается;

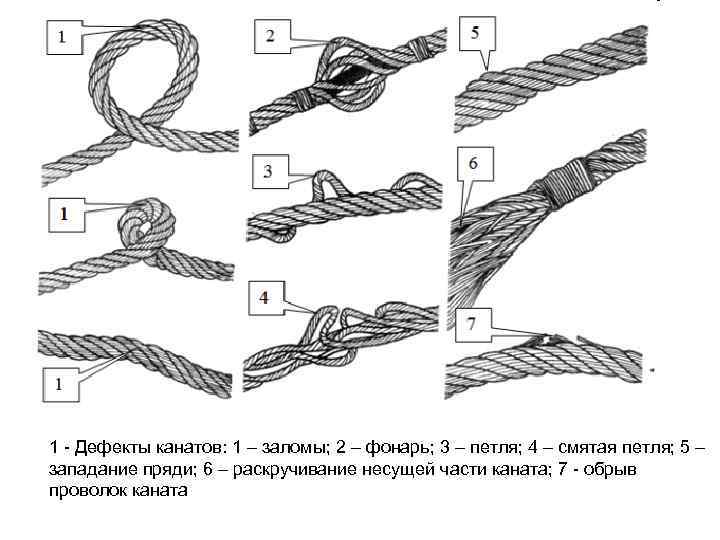

- присутствие корзинообразной и волнистой деформации, а также раздавливание и выдавливание прядей;

- обнаружение повреждений, полученных в результате воздействия высокой температурой или электрической дугой;

- параметры свивки изменены;

- меняется интенсивность остаточного удлинения.

Как проводится оценка состояния сердцевины троса (его свойство)

Руководствуясь нормами браковки стальных канатов, они могут быть признаны неисправными даже в случае отсутствия наружных повреждений. Это происходит, если при проведении дефектоскопии обнаруживаются повреждения в сердцевине. Канат признается непригодным к эксплуатации, если проверка выявляет больше 18 % потери проволок внутренней части.

Обратите внимание! Такое оборудование, как и специалисты для его обслуживания, имеются далеко не на каждом предприятии. И это нормально, ведь постоянно проверять герметичные параметры сердцевины нет необходимости. Данные проверки обязательны только для изделий, которые должны соответствовать очень высоким требованиям по части безопасности.

Канат может быть выбракован даже при совершенно нормальном внешнем виде при следующих условиях:

- произошло уменьшение диаметра на 7% (поверхностный износ или коррозия);

- выявлено, что диаметр каната уменьшился на 10% и больше (износ внутренней части, разрывов или обмятий);

- канат считается бракованным, если первоначальный диаметр наружных проволок стал меньше на 40% или больше. При этом неважно, произошло это из-за коррозии или износа. Для проведения замеров рекомендуется пользоваться микрометром или его аналогами, позволяющими проводить точные измерения.

Канат не может эксплуатироваться, если в нем находят следующие дефекты:

- порваны одна или несколько прядей;

- в наличии деформация, имеющая форму корзины;

- сердечник выдавлен на внешнюю поверхность;

- выявлено место с уменьшенным или увеличенным диаметром;

- обнаружены заломы, раздавленные участки, перекручивание, перегибы.

Если для работы канала используются блоки, ручей которых футерован синтетическими материалами, или полностью из них изготовленных, то характерным считается разрушение каната изнутри при целостном состоянии наружного слоя. В этом случае производится дефектоскопия всей длины троса. Если обнаруживаются потери превышающий показатель 17,5 %, то канат изымается из эксплуатации.

При производстве стропов руководствуются стандартом 25573-82 и РФ-10-33-93. При этом выполняются каждый из трех этапов осмотра:

- внутренний;

- инструментальный;

- наружный.

При проведении ревизии особое внимание уделяется следующим аспектам:

- отсутствию расхождений между данными, указанными в паспорте изделия, и его фактическим состоянием;

- наличие и исправность петель на концах каната;

- присутствие повреждение или дефектов на поверхности троса;

- в каком состоянии находятся внутренние пряди и сердечник.

Браковкой и осмотром стропов занимаются инженерно-технические работники, наделенные полномочиями проверять исправность оборудования и отвечающие за безопасность выполнения работ. Для фиксации результатов осмотра заводится специальный журнал, оформленный в соответствии с требованиями. Его регистрируют в Гостехнадзоре. На его страницах отражаются факты обнаружения дефектов и факты их устранения, а также содержаться правила хранения синтетических канатов и строп.

Стропы из стали на предприятии

Как часто нужно проводить осмотр стропов

Вне зависимости от того, на каких устройствах используются грузоподъемные стальные канаты, их осмотры должны производиться ежесменно, периодически и по специальным распоряжениям. Персонал, специализирующийся на ремонте и обслуживании оборудования, делает это в соответствии с инструкцией по эксплуатации. В его же обязанности входит выбраковка канатов нормы и правила.

Непосредственно работающий на оборудовании сотрудник должен знать, какие требования предъявляются к страховочному канату, и выполнять ежесменный осмотр до начала работы. В него входят:

- просмотр имеющихся в журнале записей;

- визуальное изучение состояние каната, в том числе и тех его участков, которые закреплены в зажимах, коушах и муфтах. Также проверяются места, соприкасающиеся с барабаном, блоком, шкивом и опирающиеся на башмаки.

Стальные стропы замеряются специалистами

По результатам осмотра в журнале делается соответствующая запись.

Для периодических осмотров привлекаются ответственные инженерно-технические работники. Они проводятся каждые 10 дней. Результаты также фиксируются в журнале. В ходе периодического осмотра выполняются следующие операции:

- визуально осматривается весь канат в процессе его передвижения из начального положения в конечную точку;

- производятся контрольные замеры диаметра с использованием необходимых инструментов.

Таким образом, проверка стропов – важная процедура, без которой нельзя начинать работу. Стальные канаты используются в процессах, опасных для здоровья и жизни сотрудников. Отсутствие проверки стропов может повлечь за собой урон телу или летальный исход, за что придется отвечать перед законом.

Испытание стальных канатных стропов производится

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

СТРОПЫ ГРУЗОВЫЕ ОБЩЕГО НАЗНАЧЕНИЯ. ТРЕБОВАНИЯ К УСТРОЙСТВУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ*

* Для удобства чтения по просьбе руководителей и специалистов предприятий текст изменения N 1 приводится курсивом

Дата введения 1994-06-01*

________________

* См. ярлык Примечания.

УТВЕРЖДЕН Госгортехнадзором России от 20.10.93 г. с изменением N 1, утвержденным постановлением Госгортехнадзора России от 08.09.98 N 57.

Настоящий руководящий документ (РД) распространяется на стропы из стальных канатов и цепные стропы, используемые для подвески грузов к крюкам грузоподъемных машин, предназначенные для применения на промышленных предприятиях, а также на транспортных и складских объектах, выпускаемые в виде отдельных единиц или мелких партий климатического исполнения ТУ и У по ГОСТ 15150

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Стропы должны изготавливаться:

ветвевыми со звеньями (элементами) для навески на крюк крана и подсоединения груза;

кольцевыми в виде замкнутой петли для непосредственной обвязки груза

Грузовые канатные стропы изготавливаются из отрезков стальных канатов (рис.П.1.21-П.1.26), грузовые цепные стропы - из отрезков круглозвенных цепей (рис.П.1.27-П.1.29).

1.2. Грузоподъемность стропов должна выбираться из следующего ряда: 0,5; 0,63; 1,0*; 1,6; 2,0*; 3,2*; 5,0*; 6,3; 8,0; 10*; 12,5*; 16*; 20*; 25; 32*; 40 и 50 т (звездочкой отмечены стропы, рекомендуемые для преимущественного применения).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Общие требования

2.1.1. Грузовые стропы должны изготавливаться в соответствии с требованиями настоящего РД, Правил устройства и безопасной эксплуатации грузоподъемных кранов, а также конструкторской документации, утвержденной в установленном порядке.

Проектирование и изготовление грузовых стропов должны проводиться в организациях и на предприятиях, имеющих разрешение (лицензию) органов Госгортехнадзора России и располагающих квалифицированными специалистами и техническими средствами, обеспечивающими проектирование и изготовление стропов в полном соответствии с требованиями настоящего нормативного документа.

Для получения разрешения (лицензии) на изготовление стропов предприятие-изготовитель должно представить в территориальные органы госгортехнадзора документы, указанные в п.2.1 Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93 N 20.

К заявлению предприятия - изготовителя стропов должны быть приложены и другие документы, подтверждающие возможность и готовность качественного изготовления стропов, в том числе:

технические условия на изготовление, утвержденные в установленном порядке;

рабочие чертежи стропов;

описание технологического процесса изготовления стропов (технологические карты);

сертификаты на канаты и цепи;

справка о наличии аттестованных специалистов (при необходимости выполнения сварочных работ).

Разрешение (лицензия) на изготовление стропов выдается территориальными органами Госгортехнадзора России на основании результатов проверки предприятия-изготовителя и рассмотрения представленной им документации. Стропы, изготавливаемые для сторонних организаций, должны быть снабжены паспортом (форма Паспорта стропа приведена в приложении 4).

2.1.2. Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

2.1.3. Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° (рис.1).

Рис.1. Строповка груза двух- (), трех- () и четырехветвевыми () стропами

2.1.4. Расчет трех- и четырехветвевых стропов при отсутствии гарантии равномерности распределения нагрузок между ветвями производят исходя из условия, что груз удерживается только двумя ветвями.

2.1.5. При расчете на действие номинальной нагрузки запас прочности для канатов и цепей по отношению к разрушающей нагрузке, указанной в их сертификате, должен быть не менее 6,0 и 5,0 соответственно.

2.1.6. При проверке прочности сечения рабочей части крюка стропа и учете кривизны последнего запас прочности по отношению к пределу текучести материала принимают не менее 1,2, а для сечения ветвей головки крюка с проушиной при расчете на растяжение - не менее 1,5.

2.1.7. При расчете петель всех типов их прямолинейные участки рассчитывают на растяжение; запас прочности по отношению к пределу прочности материала должен быть не менее 5,0. Для криволинейных участков при расчете с учетом их кривизны запас прочности для внутренней стороны сечения должен быть не менее 1,1 по отношению к пределу текучести материала, а на внешней стороне - не менее 1,3 по отношению к пределу прочности материала.

2.1.8. Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру выше 300°С, но не более 500°С, снижают на 25%, а свыше 500°С - на 50%.

2.1.9. Канатные стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100°С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, - не выше 150°С.

Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400°С, снижают на 25%; перемещение грузов, имеющих температуру свыше 400°С, не допускается.

2.1.10. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1% длины ветви.

2.2. Требования к конструкции стропов

2.2.1. В цепных стропах должны применяться круглозвенные грузовые цепи по ТУ 12.0173856.009 типов 1 и 3, а также цепи по ТУ 12.0173856.015 типа А исполнения 2.

Применение цепей других типов допускается по согласованию с ВНИИПТМАШ.

2.2.2. Для сращивания цепей допускается использовать электро- или кузнечно-горновую сварку или специальные соединительные звенья.

2.2.3. В канатных стропах должны применяться круглопрядные канаты двойной свивки, изготавливаемые по техническим условиям ГОСТ 3241.

Рекомендуется применять канат крестовой свивки с сердечником из пеньки, сизаля и хлопчатобумажной пряжи. Допустимо применение канатов с сердечниками из других материалов с учетом температурного режима использования стропов.

Рекомендуется применять канаты по ГОСТ 3071, ГОСТ 3079, ГОСТ 2688 и ГОСТ 7668, а для перемещения грузов, имеющих температуру до 400°С, - по ГОСТ 7669.

2.2.4. Соединение концов канатов следует выполнять заплеткой или опрессовкой алюминиевыми втулками.

Применение соединений других видов допускается только по согласованию с ВНИИПТМАШ.

Соединение, выполненное путем оковки каната кольцами, не допускается.

2.2.5. Для подсоединения ветвей канатных стропов к звеньям должны применяться коуши. Рекомендуется применять коуши по ГОСТ Р 50090.

2.2.6. Для навески ветвей на грузовой крюк применяются звенья в виде неразъемных и разъемных петель, а для захвата груза - в виде крюков, скоб и петель.

2.2.7. Рекомендуемые конструкции стропов и их элементов приведены в приложении 1.

2.3. Требования к материалам

2.3.1. Элементы стропов, подвергающиеся сварке при изготовлении, должны изготавливаться из сталей, предусмотренных в РД 24.090.52, с учетом температурных условий эксплуатации стропов.

2.3.2. Для подвергающихся сварке элементов стропов климатического исполнения ТУ по ГОСТ 15150 рекомендуется применять стали марок Ст3сп, Ст3пс с гарантией свариваемости по ГОСТ 380 и сталь 20 по ГОСТ 1050; для стропов климатического исполнения У - стали марок 09Г2 и 09Г2С с гарантией свариваемости по ГОСТ 19281.

2.3.3. Применение углеродистых сталей марок Ст3сп, Ст3пс для подвергающихся сварке элементов стропов климатического исполнения У допускается только при условии проверки ударной вязкости материала при температуре -40°С в соответствии с ГОСТ 9454. Минимально допустимое значение ударной вязкости 30 Дж/см.

2.3.4. Втулки для соединения канатов опрессовкой следует выполнять из алюминиевых сплавов марок АД0, АД1, АД31 и АМЦ по ГОСТ 4784.

2.3.5. Применение материалов, не указанных в пп.2.3.1-2.3.4, допускается только по согласованию с ВНИИПТМАШ.

2.4. Требования к элементам стропов

2.4.1. Стальные канаты, применяемые для изготовления грузовых стропов, должны отвечать действующим государственным стандартам и иметь сертификат или копию сертификата предприятия - изготовителя канатов об их испытании в соответствии с ГОСТ 3241-80 "Канаты стальные. Технические условия". При получении канатов, не снабженных сертификатом, они должны быть подвергнуты испытанию в соответствии с указанным стандартом.

Круглозвенные сварные и штампованные цепи, применяемые для грузовых стропов, должны соответствовать ГОСТ 228 "Цепи якорные" или техническим условиям, утвержденным в установленном порядке. Цепи должны иметь сертификат.

2.4.2. Ветви канатных стропов должны изготавливаться из цельного каната. Наращивание канатов не допускается.

2.4.3. Число проколов каната каждой прядью при заплетке должно быть не меньше указанного в табл.1.

Таблица 1

Зависимость числа проколов каната каждой прядью от его диаметра

КОНТРОЛЬ И НОРМЫ БРАКОВКИ

Дата введения 1997-03-01

от Российской экспертной компании:

А.А.Короткий, М.Н.Хальфин, Б.Ф.Иванов, А.С.Липатов, М.Н.Чумак-Жунь, Л.А.Невзоров

От Госгортехнадзора России:

В.С.Котельников, В.Г.Жуков, В.Я.Комиссаров, Н.А.Шишков

УТВЕРЖДАЮ Президент РОСЭК Чумак-Жунь М.Н. 11 февраля 1997 г.

СОГЛАСОВАНО: Госгортехнадзор России N 12-7/118 от 11.02.1997 г.

РД РОСЭК 012-97 разработаны в развитие Правил Госгортехнадзора России, международных стандартов ИСО, содержат требования по контролю и браковке стальных канатов и распространяются на канаты, применяемые на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, а также съемных грузозахватных приспособлениях. Рекомендовано для всех организаций, предприятий, учреждений, кооперативов, частных лиц и иностранных фирм, работающих на территории России при проектировании, изготовлении, экспертизе, ремонте, монтаже и эксплуатации подъемных сооружений.

Настоящий руководящий документ носит рекомендательный характер и распространяется на все подъемные сооружения, поднадзорные Госгортехнадзору России. Рекомендуется использовать при составлении новых нормативно-технических документов по подъемным сооружениям, подготовке паспортов и инструкций по эксплуатации новой техники.

Канаты, эксплуатирующиеся на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, съемных грузозахватных приспособлениях - следует рассматривать как невосстанавливаемые изделия, требующие замены при снижении прочности до критического состояния.

1. Контроль стальных канатов подъемных сооружений

1.1. Периодичность контроля стальных канатов

1.1.1. Независимо от типов подъемных сооружений, где используются стальные канаты, они подвергаются ежесменным, периодическим и специальным осмотрам. Персонал, осуществляющий ремонт и обслуживание подъемных сооружений, проводит осмотры канатов в соответствии с инструкцией по эксплуатации.

1.1.2. Ежесменные осмотры стальных канатов осуществляются крановщиками, лифтерами, машинистами, слесарями, электромонтерами, электромеханиками и т.д. перед началом работы и включают в себя:

- ознакомление с записями в журнале (вахтенном для грузоподъемного крана; журнале ежесменного осмотра лифта; сменном журнале - для подвесных канатных дорог и др.);

- осмотр состояния каната, его участков, навитых на барабан, канатоведущий шкив, блок, опирающихся на башмаки, закрепленных в муфтах, коушах и зажимах.

Результаты осмотров записываются в журнале, находящемся у оператора подъемного сооружения.

1.1.3. Периодические осмотры выполняются инженерно-техническими работниками, ответственными за содержание подъемного сооружения в исправном состоянии, каждые десять дней с записью результатов в журнале.*

* Для редкоиспользуемых подъемных сооружений (редкоиспользуемые грузоподъемные краны, сезонные канатные дороги и т.д.) периодические осмотры производятся перед началом эксплуатации.

Содержание периодических осмотров:

- визуальный осмотр состояния каната по его длине при движении от начального к конечному положению;

- контроль с помощью мерительного инструмента диаметра каната по его длине.

1.1.4. Специальные осмотры канатов проводятся при технических освидетельствованиях с помощью дефектоскопов, позволяющих контролировать обрывы проволок по всей длине каната, наличие коррозии, износа внутренних и наружных проволок, потерю сечения. Периодичность осмотров стальных канатов для подъемных сооружений различных типов с помощью дефектоскопов приведена в табл.1.

Читайте также: