Изучение микроструктуры легированных сталей

Обновлено: 02.05.2024

Цель работы: научиться производить микроанализ легированных сталей и сплавов, установить связь между структурой, термообработкой и свойствами.

Содержание работы

1. Изучить и зарисовать микроструктуры образцов стали и сплавов, предложенных для изучения (указать марку, химический состав, обработку, структурные составляющие).

2. Изучить микроструктуры стали Р18Д2ХНЗА, 1Х18Н9Т и превращения, имеющие место при соответствующей термической обработке.

3. Указать перечень легирующих компонентов наиболее часто вводимых

в состав стали и их влияние на изменение свойств сталей.

Оборудование и материалы

Для проведения работы необходимо иметь: металломикроскоп (МИМ – 6 или МИМ – 7); набор микрошлифов легированных конструкционных и инструментальных сталей; полировально-шлифовальную установку; реактивы для травления и пасту ГОИ; ванночки для травления; вату и спирт для просушки шлифов; альбом с фотографиями микроструктур легированных, конструкционных и инструментальных сталей.

Микроструктура легированных сталей в отожженном и нормализованном состояниях определяется взаимодействием легирующего элемента с железом и углеродом и количественным соотношением легирующего элемента и углерода в стали.

Легирующие элементы оказывают различные влияния на устойчивость α – и γ – растворов железа.

Так, например, углерод, марганец, никель и некоторые другие элементы повышают точку А4 и снижают точку А3 , расширяя тем самым область γ – фазы и сужая область α – фазы. Вольфрам, кремний, хром, ванадий и другие элементы снижают точку А4 и повышают точку А3 , что приводит к сужению области γ – фазы и расширению области α – фазы.

По взаимодействию с углеродом легирующие элементы могут быть разделены на следующие группы:

1. Элементы, не образующие карбиды: никель, медь, кремний, кобальт.

2. Элементы, образующие прочные карбиды: хром, марганец, молибден, вольфрам, титан и др. Карбиды этих элементов характеризуются большой устойчивостью по сравнению с карбидом железа (цементитом).

Легирующие элементы, как правило, тормозят рост зерна аустенита при нагреве, поэтому легированную сталь можно обрабатывать в более широком интервале, чем углеродистую, не опасаясь перегрева.

Состав, марки и классы сталей, рекомендуемые для микроскопического исследования, могут быть следующие.

Хромоникелевая сталь 12Х3А.Химический состав: 0,1 – 0,16% С; 0,3 – 0,6% Mn; 0,6 – 0,9% Cr; 2,8 – 3,2% Ni.

Сталь цементуемая. Хром специальных карбидов в стали не образует, а легирует феррит и цементит. Никель полностью растворяется в феррите.

После цементации сталь подвергается термической обработке. Структура поверхностного слоя стали 12ХН3А – мартенсит и остаточный аустенит (светлые мелкие зерна) Рисунок 1.

Структура сердцевины – мартенсит.

| Рисунок 1 - Сталь 12ХНЗА после закалки с 860°С и отпуска при 150°С (край). Травление-4"%-ным раствором HN03 в спирте..X500 | Рисунок 2 - То же самое, что на рисунке 1, (сердцевина). |

Хромоникелевая сталь 1Х18Н9Т.Химический состав: 0,12% С; 17 – 20% Cr; до 0,8% Ti, 8 – 11% Ni.

Микроструктура стали после закалки состоит из зерен аустенита с наличием двойников и небольшого количества карбидов TiC рисунок 3.

Легирующие компоненты в стали влияют следующим образом: хром придает коррозионную стойкость, никель создает аустенитную структуру, а титан предотвращает межкристаллическую коррозию, которая нарушает связь между зернами.

Сталь 1Х18Н9Т кислостойкая, не поддающаяся межкристаллической коррозии.

Рисунок 3 - Нержавеющая сталь 1Х18П9Т. Закалка с 1080° С в воде. Зерна аустенита и карбида ТiС. Травление в растворе 3 части НC1 и 1 часть HNO3. х100.

Марганцовая сталь Г13.Химический состав: 1,0 – 1,3% С; 12 – 14% Mn.

При комнатной температуре в условиях равновесия в сплаве должны присутствовать две фазы: γ – раствор и карбид марганца (Mn3C).

При высоких температурах присутствует только γ – раствор. Получение состояния, отвечающего диаграмме фазового равновесия в присутствии высокого содержания марганца очень затруднительно, так как марганец способствует резкому переохлаждению аустенита. В литом состоянии микроструктура стали характеризуется аустенитом и карбидом.

| Рисунок 4 - Микроструктура образца стали Г13 после закалки. Травление царской водкой с глицерином. Х150. | Рисунок 5 - Микроструктура -образца стали марки Р18 после литья. Травление 3%-ным раствором азотной кислоты. X 2000 |

После закалки от температуры 1000 – 1050 0 С с охлаждением в воде фиксируется аустенитная структура, что сообщает изделию, изготовленному из этой стали, высокую стойкость при истирании и высокую пластичность. Микроструктура образца стали Г13 после закалки приведена на рис. 4. На зернах аустенита имеются линии сдвига, образование которых объясняется тем, что эта сталь легко наклепывается даже при малых степенях деформации, имеющей место при изготовлении шлифа.

Инструментальная быстрорежущая сталь Р18. Химический состав: 0,7 – 0,8% С; 3,8 – 4,4% Cr; 17,5 – 19,0% W; 1,0 – 1,4% V;0,4% Mn; 0,4% Si.

На рис. 5 показана микроструктура образца в сыром состоянии. Она характеризуется ледебуритной составляющей и аустенитом.

Микроструктура стал после ковки и отжига, приведенная на рис. 6, характеризуется сорбитом и карбидами.

После закалки с высоких температур микроструктура состоит из зерен аустенита, находящегося в стадии распада на мартенсит, небольшого количества карбидов, преимущественно первичных, не перешедших при нагреве под закалку в твердый раствор рис. 7.

После тройного отпуска аустенит распадается и микроструктура характеризуется мартенситом и карбидами рис. 8.

| Рисунок 6 - Микроструктура образца стали -Р18 после прокатки и отжига. Травление 3%-ным раствором азотной кислоты. Х2000 | Рисунок 7 - Микроструктура образца стали Р18 после закалки. Травление царской водкой с глицерином. Х1600 |

Сплавы на никелевой основе.С очень многими элементами никель образует двойные и тройные твердые растворы (Ni – Fe, Ni Cr – Ti, Ni – Cr – Mo) и промежуточные фазы, которые обладают ценными свойствами. В качестве добавки к никелю используется медь, алюминий, хром, железо, титан в количествах, обеспечивающих получение устойчивости структуры твердого раствора. Например, сплавы типа нихрома идут для изготовления элементов сопротивления, нагревателей, термопар.

После закалки и старения рис. 9 структура состоит из зерен твердого хрома и других элементов в никеле с наличием следов двойникования и небольшого количества карбидов титана TiC.

| Рисунок 8 - Микроструктура образца стали Р18 после закалки и тройного отпуска. Травление царской водкой с глицерином. Х2000 | Рисунок 9 - Сплав ХН80Т. Закалка с 1080° С и старение при 700° С. Х600 |

Контрольные вопросы

1.Классификация и маркировка стали:

а) по назначению;

б) по содержанию легирующих элементов;

в) по химическому составу.

2. Дать характеристику конструкционным легированным сталям и их

маркировку с полной расшифровкой: 15Х, 38Х, 50ХФА,.50Г.

3. Дать характеристику инструментальным легированным сталям и их

маркировку с полной расшифровкой: ХВ5; XI2; 9ХС.

4. Указать свойства жаропрочных и магнитных сталей и область их применения.

Микроструктурный анализ легированных СТАЛЕЙ

Цель работы:изучить микроструктуры легированных сталей; установить взаимосвязь между структурой сплава и его свойствами.

Введение

Легированными сталями называются стали, содержащие в своем составе, кроме железа и углерода, специально введенные элементы, которые способны изменить ее строение, а следовательно, и свойства. Для легирования стали наиболее часто применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден, титан и др.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических (полиморфных) модификаций, т. е. сдвигают точки А3 и А4 по температурной шкале.

К первой группе легирующих элементов, которые повышают точку А4 и снижают точку А3, расширяя тем самым область существования g-модификации железа (рис. 1, а) и сужая область существования a-модификации относят: Mn, Ni, Со, Pt.

Ко второй группе элементов, которые понижают А4 и повышают А3, сужая область существования g-модификации железа и расширяя область существования a-модификации, относятся: Cr, W, Mo, V, Si, Al, Ti, Be, Sn, Sb (рис. 1, б)

Легирующие элементы Ni и Mn, смещают линии PSK, GS и SE диаграммы Fe – Fe3C в сторону более низких температур, а элементы

Рисунок 1 – Влияние легирующих элементов на полиморфизм железа

Cr, Mo, W, V, Si, Ti смещают эти же линии в сторону более высоких температур.

Легирующие элементы оказывают значительное влияние на эвтектоидную концентрацию углерода (точка S диаграммы состояния Fe–Fe3C) и предельную растворимость углерода в g-железе (точка Е). Такие элементы, как Ni, Co, Si, W, Mo, Cr, Mn, сдвигают точки S и Е влево, в сторону меньшего содержания углерода, а V, Ti, Nb наоборот – смещают их вправо, т.е. повышают концентрацию углерода в эвтектоиде. Например, при содержании в стали 5 % Cr, концентрация углерода в эвтектоиде (точка S) снижается с 0,81 % до 0,5 %, а предельная растворимость углерода в аустените (точка E) – с 2,14 % до 1,3 %. При 10 % Cr – точке S будет соответствовать 0,25 ¸ 0,3 % С, а точке Е – 0,1 % С.

Характеристика фазовых составляющих

Легированных сталей

В промышленных легированных сталях, которые являются многокомпонентными системами, легирующие элементы могут находиться:

а) в форме раствора в железе;

б) в карбидной фазе – в виде раствора в цементите или в виде самостоятельных соединений с углеродом – специальных карбидов;

в) в форме интерметаллических соединений с железом или между собой.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит) или образуют специальные карбиды.

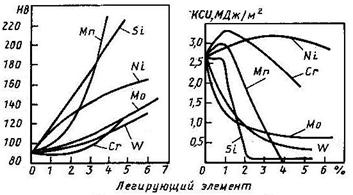

Легированный феррит – твердый раствор легирующих элементов в a-железе (ОЦК – решетка). Легированный феррит отличается от обычного феррита тем, что в нем атомы железа в кристаллической решетке объемно-центрированного куба частично замещены атомами легирующего элемента, что приводит к искажению решетки и как следствие, к изменению свойств – повышению прочности, твердости и снижению пластичности феррита (рис. 2). По микроструктуре легированный феррит ничем не отличается от обычного феррита, т.е. представляет собой однородные зерна с четкими очертаниями межфазовых границ.

|

Легированный аустенит – твердый раствор легирующих элементов в решетке g-железа (ГЦК – решетка), он может устойчиво существовать при высоких температурах, а в высоколегированных сталях даже при комнатной температуре. Легированный аустенит характеризуется повышенной прочностью при нормальных и повышенных температурах, обладает низким пределом текучести при сравнительно высоком пределе прочности, он – парамагнитен. Аустенит легко наклепывается, т. е. сильно упрочняется под действием холодной пластической деформации. В микроструктуре легированных сталей аустенит представляет собой светлые однородные зерна с видимыми очертаниями границ, иногда с наличием линий сдвига или двойников.

а) твердость, б) ударная вязкость

Рисунок 2 – Влияние легирующих элементов на свойства

Легированный цементит – твердый раствор легирующих элементов в цементите железа. Легированный цементит отличается от цементита железа тем, что в нем атомы железа в октаэдрической решетке цементита частично замещены атомами легирующего элемента, например, Mn, Cr, W и Mo (при малом их содержании в стали). Пример: (Fe, Mn)3C, (Fe, Cr)3C.

Легированный цементит более тверд и дисперсен, чем нелегированный. При рассмотрении под микроскопом после обычного стандартного травления он ничем не отличается от цементита железа.

Карбидная фаза в легированных сталях. По отношению к углероду все легирующие элементы подразделяют на две группы:

I. Графитизирующие элементы: Si, Ni, Cu, Аl (находятся в твердом растворе).

II. Карбидообразующие элементы. Их можно расположить по возрастающей степени сродства к углероду и устойчивости карбидных фаз, следующим образом:

Fe ® Mn ®Cr ® Mo ® W ® Nb ® V ® Zr ® Ti.

Специальные карбиды – соединение легирующих элементов с углеродом. Карбиды, образующиеся в легированных сталях, можно разделить на две группы.

К первой группе относятся карбиды типа М3С, М7С3, М23С6 и М6С (М4С), имеющие сложные кристаллические решетки. Карбиды типа М3С, М23С6 сравнительно легко растворяются в решетке аустенита при нагреве, а остальные относятся к труднорастворимым. Специальные карбиды всех легирующих элементов содержат в своем составе железо, а при наличии нескольких карбидообразующих элементов – и эти элементы. Примеры карбидов: Cr23C6, Cr7C3, Fe3W3C, Fe3Mo3C, (Fe, Mn)3C, (Fe, Cr)3C, (Cr, Fe)7C, (Cr, Mn, Fe)23C6 и др.

Ко второй группе относятся карбиды типа МС, M2C (фазы внедрения): VC, TiC, NbC, TaC, WC, W2C, Mo2C, имеющие простую кристаллическую решетку и труднорастворимые в аустените при нагреве. Для растворения таких карбидов, как TiC, NbC сталь необходимо нагреть до очень высоких температур, примерно 1300 0 С.

Твердость специальных карбидов обычно выше твердости цементита (> 800 – 900 HV). По микроструктуре они слабо отличаются от цементита, а для выявления вида этих карбидов применяют специальные реактивы и методы травления. Специальные карбиды обычно более дисперсны, чем цементит. Некоторые из них имеют специфическую внешнюю форму, например, карбид титана имеет форму кубиков.

Интерметаллические соединения. При высоком содержании легирующие элементы образуют с железом или друг с другом интерметаллические соединения. Примеры соединений: Fe7Mo6, Fe7W6, Fe3Nb2, Fe3Ti, Fe3CrMo, Ni3Ti, Ni3Al, Co2Ti и др.

1. Доэвтектоидные стали имеют структуру феррита и перлита (рисунок 1,а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВА, 3ОХГСА, 40Х и многие другие.

|  |

| а) | б) |

Рисунок 1.- Схемы микроструктуры легированной стали доэвтектоидного класса марки 3ОХГСА после полного отжига от 880 О С (а- тонкопластинчатый перлит и феррит) и после нормализации от 880 О С (б- сорбит и феррит) ´600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

Рисунок 2.- Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860 О С. Пластинчатый перлит. ´600 | 2. Эвтектоидные стали имеют перлитную структуру (рисунок 2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру. |

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Так сталь ХГ, содержащая 1,30-1,50%С; 1,30-1,60%Сr и 0,45-0,70%Мn, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторич-ных карбидов (рисунок 3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рисунок 3,б).

|  |

| а) | б) |

Рисунок 3.- Схема микроструктуры легированной стали заэвтектоидного класса марки ХГ после полного отжига от 1000 О С (а- тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б- зернистый перлит и вторичные карбиды округлой формы). ´600

При охлаждении в процессе кристаллизации перитектическое превращение (жидкость+d-феррит®аустенит) не успевает завершиться, и в структуре сохраняется некоторое количество d-феррита, который в быстрорежущих сталях при дальнейшем охлаждении претерпевает эвтектоидный распад с образованием d-эвтектоида, состоящего из тонкодисперсной смеси аустенита и карбидов. Из-за большой измельченности d-эвтектоид сильно травится, имеет вид темных кристаллов округлой формы и плохо отличим в оптическом микроскопе от перлита (рисунок 4,а).

|  |

| а) | б) |

Рисунок 4.- Схема микроструктуры легированной стали ледебуритного класса марки Р18 в литом состоянии (а- ледебурит, аустенит и эвтектоид) и после обработки давлением - ковки и отжига (б- крупные первичные и мелкие вторичные карбиды, мелкозернистый перлит). ´600

Карбиды, образовавшиеся в процессе кристаллизации и входящие в состав ледебурита, называются первичными.

По структуре стали ледебуритного класса следовало бы рассматривать как белые чугуны. Однако в результате пониженного содержания углерода они по свойствам значительно ближе к стали, чем к чугунам, что позволяет рассматривать их как стали. Ледебуритные стали обладают более высокой пластичностью, чем белые чугуны, поэтому путем горячей обработки давлением удается раздробить ледебуритную эвтектику и повысить свойства стали за счет равномерного распределения карбидов. Структура кованой и отожженной быстрорежущей стали Р18 состоит из крупных первичных карбидов, более мелких вторичных и мелкозернистого перлита, состоящего из легированного феррита и эвтектоидных карбидов (рисунок 4,б).

К ледебуритному классу относятся инструментальные стали - быстрорежущие марок Р9, Р12, Р18, Р9Ф5, Р10К5Ф5 и для штампов холодной штамповки марок Х12, Х12Ф1, Х12М.

5. Аустенитного класса стали содержат большое количество легирующих элементов, которые расширяют область аустенита, повышая его устойчивость, и резко сужают область существования феррита.

Элементами, стабилизирующими аустенитную структуру, являются никель, марганец, медь, азот и углерод. При достаточном их содержании сталь не претерпевает фазовых превращений и сохраняет аустенитную структуру при охлаждении до комнатной температуры.

Рисунок .5.- Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050 О С в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 35-45 с) | Для аустенитной структуры характерно наличие внутри зерен прямолинейных границ двойникования. На рисунке 5 показана структура стали 12Х18Н9Т закаленном состоянии. При медленном охлаждении от 1050 О С из аустенита выделяются по границам зерен карбиды, снижающие механические свойства. Поэтому стали аустенитного класса часто применяются в однофазном состоянии. аустенита, которое получается пу- |

тем растворения карбидов при нагреве и последующей закалки в воде. Стали аустенитного класса в зависимости от химического состава могут быть нержавеющими (12Х18Н9Т, 08Х18Н12Т, 04Х18Н10), жаропрочными (08Х18Н10Т, 45Х14Н14В2М), износостойкими (Г13), а также обладать другими особыми свойствами.

Жаропрочность определяется силами межатомного взаимодействия при повышенных температурах, а так как плотность упаковки атомов в аустените максимальная, то стали аустенитного класса обладают наибольшей жаропрочностью. Хром и никель являются основными легирующими компонентами этих сталей. Хром определяет окалиностойкость, а никель - устойчивость аустенита.

В хромоникелевых нержавеющих сталях из-за наличия углерода могут образоваться специальные карбиды, преимущественно типа М23С6. Выделение карбидов происходит по границам зерен, что при определенных условиях приводит к появлению особого вида коррозионного разрушения по границам зерен, называемого межкристаллитной коррозией.

Благодаря аустенитной структуре эти стали немагнитны, имеют высокую пластичность и многие из них хорошо штампуются в холодном состоянии.

6. Ферритного класса стали имеют высокую концентрацию легирующих элементов, сужающих область аустенита и расширяющих область феррита. К таким элементам относятся: хром, кремний, алюминий, молибден, вольфрам, ванадий, титан и другие.

Рисунок 6.- Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600 | Электротехническая сталь имеет по ГОСТу специальную маркировку. Первая цифра за буквой Э показывает примерное содержание кремния в %. Вторая цифра характеризует уровень электротехнических и магнитных свойств (чем цифра больше, тем свойства выше). Кремний, растворяясь в феррите, резко увеличивает электросопротивление и тем самым снижает потери на вихревые токи и гистерезис. |

При высоком содержании хрома, кремния и алюминия стали ферритного класса являются жаростойкими (окалиностойкими), так как эти элементы способны образовывать на поверхности детали плотные пленки окислов, препятствующие проникновению кислорода и образованию окалины. К жаростойким относятся стали марок Х17, ОХ17Т, Х25Т, Х28, 1Х12СЮ, Х18СЮ и другие. Стали ферритного класса в качестве жаропрочных не применяются, так как феррит имеет более низкую плотность упаковки атомов в решетке, чем аустенит. Благодаря ферритной структуре, эти стали обладают фeppoмагнитными свойствами.

2.2. Микроструктура легированных сталей после охлаждения на воздухе из аустенитного состояния

1. Перлитного класса стали имеют сравнительно малое содержание легирующих элементов, вследствие чего их критическая скорость закалки оказывается выше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе происходит распад аустенита диффузионным путем с образованием перлитных структур (перлит, сорбит или троостит), которые отличаются друг от друга различной дисперсностью пластин карбидов и легированного феррита.

К сталям перлитного класса относится большинство конструкционных и инструментальных сталей: 20Х, 40Х, 3ОХГСА, Х, ХГ, ХВГ, 9ХС и другие. На рисунке 1,б показана микроструктура стали 30ХГСА в нормализованном состоянии. При ускоренном охлаждении на воздухе весь феррит не успевает выделиться из аустенита, который превращается в сорбит. Поэтому после нормализации зерен феррита значительно меньше, чем после полного отжига.

2. Мартенситного класса стали содержат больше легирующих элементов по сравнению со сталями перлитного класса. Легирующие элементы, повышая устойчивость переохлажденного аустенита к распаду, настолько снижают критическую скорость закалки, что она оказывается меньше скорости охлаждения на воздухе.

Рисунок 7.- Схема микроструктуры легированной стали мартенситного класса марки 20X13 после нормализации от 1050 О С. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 60-80 с) | Поэтому при охлаждении на воздухе сталь закаливается на мартенситную структуру (рисунок 7). К мартенситному классу относятся стали марок 20Х2Н4А, 20Х13, 30X13, 50X13, Р9, Р6М5, Р18 и другие. 3. Аустенитного класса стали содержат большое количество легирующих элементов, которые снижают температуру начала мартенситного превращения в область отрицательных температур и настолько повышают устойчивость аустенита, что он после охлаждения на воздухе совершенно не распадается при комнатной температуре. К аустенитному классу |

относятся стали марок 12Х18Н9Т, Г13, 45Х14Н14В2М и другие (см. рисунок 5).

4. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе от аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов.

Легирующие элементы, растворяясь в цементите, способны образовывать легированный цементит, например, (Fe,Мо)3С, (Fe,Cr)3C, (Fe,W)3C. Легированный цементит и специальные карбиды типа М6С, M7C3, М23С6 (где М - карбидообразующие элементы), например, Fe3Mo3C, Cr7C3, Cr23C6, имеющие сложную кристаллическую решетку, построенную из закономерно расположенных атомов металла и углерода, относятся к карбидам первой группы.

Металлы, для которых отношение атомного радиуса углерода (0,079 нм) к их собственному радиусу меньше 0,59, способны образовывать специальные карбиды типа М2С и MC (MO2C, W2C, WC, VC, TiC и другие), являющиеся фазами внедрения. Эти карбиды имеют сравнительно простую кубическую или гексагональную решетку, построенную из атомов металла, а атомы углерода внедрены в нее. Карбиды, представляющие фазы внедрения, относятся ко второй группе.

Однако в чистом виде перечисленные карбиды в сталях не существуют. Все они растворяют железо, а при наличии нескольких карбидообразующих элементов- и эти элементы. Так, в хромомарганцовистой стали вместо специального карбида хрома Cr23C6 образуется сложный карбид (Сr,Мn,Fe)23С6, содержащий в твердом растворе железо и марганец.

Следует отметить, что фазы внедрения значительно труднее растворяются в аустените при нагревании, чем карбиды первой группы и тем более, чем простой цементит Fe3C. Поэтому для растворения карбидов в аустените легированные стали нагревают при термической обработке до более высоких температур, чем углеродистые стали.

Карбиды повышают износостойкость, твердость и режущие свойства легированных сталей. К карбидному классу относятся инструментальные стали, например, марок Р9, Р18, Х12, Х12Ф1, ХВ5 и многие другие (см. рисунок 4).

5. Ферритного класса стали имеют минимальное содержание углерода при большом количестве легирующих элементов, расширяющих область a-железа (феррита). Такие стали кристаллизуются с образованием структуры легированного феррита, который ни при охлаждении, ни при нагревании не превращается в аустенит (см. рисунок 6).

Исследование микроструктуры легированных сталей

1. Исследовать микроструктуры легированных сталей и их свойства.

2. Научить студентов методам микроструктурного анализа легированных сталей.

3. Закрепить научно-теоретические положения по строению, свойствам, особенностям термической обработки, стандартной маркировке и применению легированных сталей.

7.2. Учебные вопросы:

1. Исследование микроструктуры.

2. Выбор режима термической обработки.

3. Применение исследованных сталей.

Учебно-справочные материалы по легированным сталям

Исследование микроструктуры

Легированной называется сталь, содержащая в своем составе специально введенные элементы, отсутствующие в обычной углеродистой стали, или имеющая повышенное против допускаемого в углеродистой стали количество кремния (более 0,5%) и марганца (более 1%). Легированная сталь может содержать один или несколько легирующих элементов.

Легирование производится с целью повышения механических свойств, прокаливаемости стали, получения сталей специального назначения (износостойких, нержавеющих, жаростойких, жаропрочных, быстрорежущих инструментальных, с особыми физическими свойствами).

Все легированные стали классифицируются:

- по степени легирования;

- по структуре в нормализованном состоянии.

По назначению легированные стали разделяются на три основные группы:

- конструкционные (строительные и машиностроительные стали общего и специального назначения);

- инструментальные стали и сплавы;

- стали и сплавы с особыми физическими свойствами.

По степени легирования различают стали низколегированные (суммарное содержание легирующих элементов Л.Э. ≤ 2,5%), среднелегированные (2,5 < Л.Э. ≤ 10%) и высоколегированные (Л.Э. >10%). Например, сталь марки 40ХФ (Л.Э. < 2%) относится к низколегированным, 20Х2Н4А (Л.Э. = 6%) – к среднелегированным, 20Х13 (Л.Э. = 13%) – к высоколегированным.

По структуре в нормализованном состоянии легированные стали подразделяются на пять классов: ферритный, перлитный, аустенитный, мартенситный и карбидный (ледебуритный).

Стали ферритного класса содержат мало углерода (не более 0,15%) и достаточное количество легирующих элементов, расширяющих α - область (Cr, Si, W и др.). Структура таких сталей – легированный феррит, иногда с включением карбидов.

В твердом состоянии эти стали не претерпевают структурных превращений.

Стали перлитного класса содержат сравнительно небольшое количество легирующих элементов (не более 6%). В нормализованном состоянии они имеют структуру перлит, сорбит или троостит. В них могут присутствовать также феррит и некоторое количество карбидов. Структура таких сталей во многом похожа на структуру углеродистых сталей. Они могут быть доэвтектоидными, эвтектоидными и заэвтектоидными. Стали перлитного класса могут подвергаться упрочняющей термообработке (закалке с отпуском). Это наиболее распространенный класс конструкционных и инструментальных сталей.

Мартенситные стали содержат значительное количество легирующих элементов (более 10%). Эти элементы смещают кривые изотермического превращения аустенита вправо. В связи с этим кривая охлаждения на воздухе не пересекает кривые изотермического превращения аустенита и он (аустенит) превращается в мартенсит. Структура таких сталей – легированный мартенсит, иногда с включением карбидов.

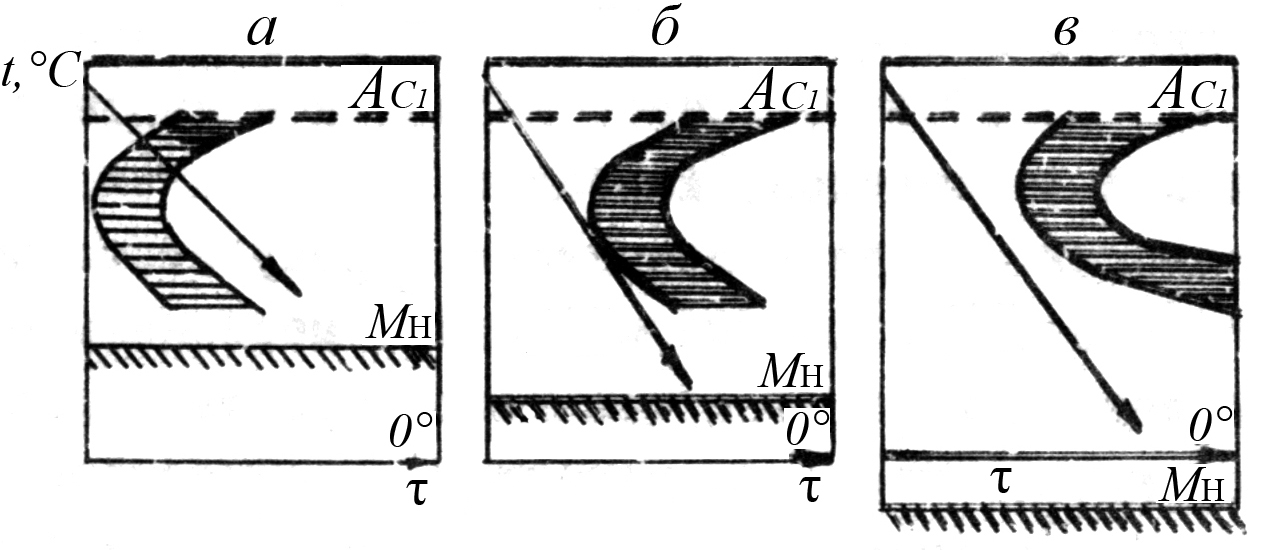

Аустенитные стали содержат большое количество (более 10%) легирующих элементов, расширяющих γ - область, смещающих кривые изотермического превращения аустенита вправо, а линию начала мартенситного превращения вниз, в область отрицательных температур (рис. 7.1).

Рис. 7.1. Диаграммы изотермического превращения аустенита

а – перлитный класс; б – мартенситный класс; в – аустенитный класс

При нормализации таких сталей кривая охлаждения не пересекает кривые изотермического превращения аустенита и не достигает Мн. Структура такой стали – легированный аустенит. Иногда в ней присутствуют карбиды. Такие стали имеют достаточно высокую прочность, хорошую пластичность и вязкость. Они коррозионностойки, жаропрочны, парамагниты.

Карбидные (ледебуритные) стали содержат много углерода (С = 0,7-1,7%) и большое количество карбидообразующих легирующих элементов (Cr, Mo, W, V). Эти элементы образуют карбиды, которые входят в эвтектику – ледебурит, которая распределяется в виде обособленных зерен в основной металлической матрице. Матрица, в зависимости от химического состава, может иметь структуру сорбита или мартенсита. Характерная особенность сталей данного класса является их высокая твердость и износостойкость. Поэтому они используются, главным образом, в качестве инструментальных. В некоторых случаях из таких сталей изготавливают детали повышенной износостойкости (распылители форсунок, уплотнительные устройства арматуры).

Маркировка легированных сталей в России производится по буквенно-цифровой системе. В начале марки указывается число, характеризующее содержание углерода. Двухзначное число указывает на среднее содержание углерода в сотых долях процента, а однозначное число – в десятых долях процента. Затем идут буквы, условно обозначающие введенные в сталь легирующие элементы: марганец – Г, кремний – С, хром – Х, никель – Н, молибден – М, вольфрам – В, ванадий – Ф, титан – Т, кобальт – К, алюминий – Ю, медь – Д, ниобий – Б, бор – Р и др. Буква без цифр справа обозначает, что содержание данного элемента в стали около 1%. Например, марка 9ХС означает, что сталь содержит ~ 0,9%С, ~ 1%Сr, ~ 1% Si. При содержании легирующего элемента более 1% справа за буквой ставится цифра, показывающая примерное содержание данного элемента в целых процентах. Для высококачественных сталей (т.е. пониженное содержание серы и фосфора) в конце марки ставится буква А. Например марка 12ХН3А соответствует высококачественной стали следующего среднего состава: ~ 0,12%С, ~ 1%Cr, ~ 3%Ni. Некоторые стали специального назначения выделены в отдельные группы и имеют особую маркировку. Каждой группе присваивается своя буква и ставится впереди:

Р – быстрорежущая сталь;

Ш – шарикоподшипниковая сталь;

Е – электротехническая сталь.

Наибольшее распространение получили следующие легированные стали:

- хромистые, обладающие хорошей твердостью, прочностью: 15Х, 15ХА, 20Х, 30Х, 30ХРА, 35Х, 40Х, 45Х;

- марганцовистые, отличающиеся износоустойчивостью: 20Г, 50Г, 10Г2, 09Г2С;

- кремнистые и хромокремнистые, обладающие высокой твердостью и упругостью: 33ХС, 38ХС;

- хромистые и хромоникелевые нержавеющие стали: 20Х13, 30Х13, 40Х13, 12Х18Н9, 12Х18Н9Т;

- хромомолибденовые и хромомолибденованадиевые, особо прочные, противостоящие износу: 30ХМА, 15ХМ, 15Х5М, 15Х1МФ;

- хромомарганцевокремнистые стали («хромансиль»): 14ХГСА, 30ХГСА, 35ХГСА;

- хромоникелевые, очень прочные и пластичные: 12Х2Н4А, 20ХН3А, 12ХН3А;

- хромоникелевольфрамовые, хромоникелеванадиевые стали: 12Х2НВФА, 20Х2Н4ФА, 30ХН2ВА.

В работе исследуются следующие стали:

1. Хромоникелевая конструкционная качественная сталь содержащая C = 0,3%, Сr ≤ 1%, Ni = 3%. Соответственно химическому составу марка этой стали 30ХН3. Она относится к перлитному классу и имеет структуру перлит + феррит. Аналогичную структуру имеет и углеродистая сталь марки 30. Однако присутствие в ней никеля смещает ее эвтектоидную точку влево. Поэтому содержание углерода в перлите этой стали будет меньше, чем 0,8%. Следовательно, перлита в данной стали больше, чем в углеродистой стали 30, что приводит к повышению механических свойств.

Микроанализ позволяет определить содержание углерода в перлите легированной стали. Для этого необходимо визуально оценить долю площади шлифа, занятую перлитом Fп%. Тогда по известной концентрации углерода в стали С%, можно рассчитать содержание углерода в перлите Сп% по очевидному соотношению:

Например, в легированной стали с С=0,4%, Fп=60%. Тогда

Сталь марки 30XН3 является конструкционной среднелегированной машиностроительной сталью и применяется для изготовления валов, осей и других ответственных деталей. Детали из этой стали для получения высоких эксплутационных свойств подвергаются упрочняющей термообработке – улучшению (закалка с высоким отпуском).

2. Хромистая конструкционная качественная сталь, содержащая С=0,2% и Cr=13%. Соответственно химическому составу марка этой стали 20X13. Данная сталь относится к мартенситному классу. Она коррозийностойкая в воде, влажной атмосфере, водяном паре, что достигнуто легированием хромом в количестве более 12%. Эта сталь используется для изготовления лопаток и сопел паровых турбин, клапанов гидравлических прессов, болтов, гаек и др. деталей. Для достижения наилучших антикоррозионных и механических свойств эта сталь подвергается термообработке на структуру сорбита (закалка +высокий отпуск).

3. Хромоникелиевая конструкционная качественная сталь 12Х18Н9Т, содержащая 0,12%С, 18%Cr, 9%Ni. Это высоколегированная сталь аустенитного класса. Она обладает высокой коррозионной стойкостью, жаропрочностью, лучшими механическими и технологическими свойствами по сравнению с хромистыми сталями. Эта сталь имеет аустенитную структуру и поэтому немагнитна.

Недостатком этой стали является то, что при достаточно длительной выдержке при температуре 500–700°С она становится склонной к межкристаллитной коррозии. Это происходит потому, что в этих условиях происходит выделение на границах зерен карбидов хрома. В результате поверхностные слои зерен обедняются хромом и теряют коррозионную стойкость. Для предупреждения этого явления в сталь вводят карбидообразующие элементы (например, Ti или Nb) более активные по отношению к углероду, чем хром. При наличии таких элементов образуются карбиды титана (или ниобия).

4. Кремнистая конструкционная качественная сталь, содержащая 0,08%C и 4%Si. Эта сталь относится к группе электротехнических магнитомягких сталей. Ее марка – 1511. Сталь относится к ферритному классу. Структура стали после нормализации – феррит, легированный кремнием. Такая сталь имеет повышенное электрическое сопротивление, высокую магнитную проницательность и малую коэрцитивную силу. Она легко перемагничивается в переменных магнитных полях и имеет малые потери на вихревые токи. Требуемые эксплутационные свойства стали достигаются длительным отжигом при 1200°С; в процессе которого снимаются внутренние напряжения, укрупняется зерно, что способствует уменьшению коэрцитивной силы. Сталь предназначена для изготовления магнитопроводов трансформаторов и другой аппаратуры переменного тока.

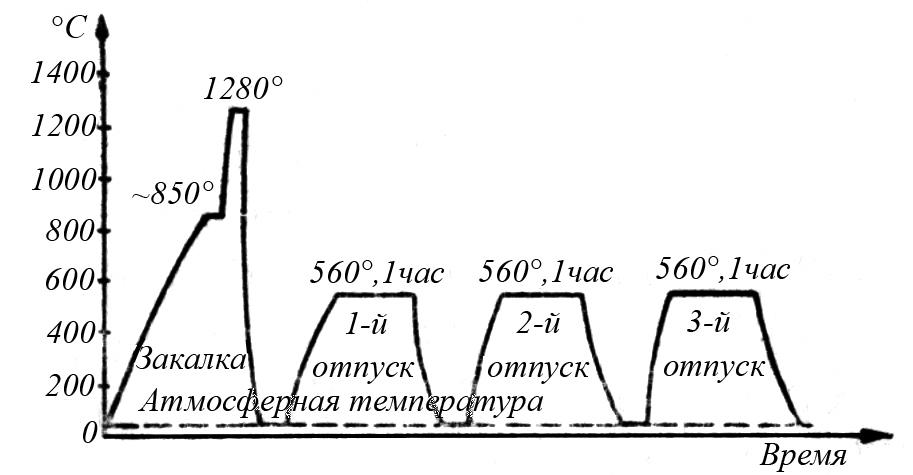

5. Вольфрамохромованадиевая инструментальная сталь содержащая 0,75%С, 18%W, 4%Cr и 1%V. Это быстрорежущая сталь Р18 карбидного (ледебуритного) класса. Она предназначена для изготовления режущего инструмента (резцов, сверл, фрез и др.). Главная особенность инструмента из этой стали – красностойкость, т.е. свойство сохранять режущую способность до температуры примерно 600ºС, соответствующий началу красного свечения.

В литом состоянии быстрорежущая сталь содержит эвтектику, напоминающую ледебурит (рис.7.2). Эвтектика располагается по границам зерен подобно вторичному цементиту в заэвтектоидных углеродистых сталях. Она придает стали высокую хрупкость. Для разрушения сетки и устранения хрупкости сталь подвергается ковке в интервале температур 1150-900°С. Ковкой достигается измельчение карбидных включений и равномерное их распределение по объему металла. После ковки сталь подвергают отжигу. Структура стали после отжига – зернистый перлит (легированный феррит + мелкие карбиды).

Отожженная быстрорежущая сталь имеет невысокую твердость, хорошо обрабатывается резанием. Именно из отожженной стали изготавливают режущий инструмент.

Рис. 7.2. Схема микроструктуры быстрорежущей стали Р18:

а – литой; б – закалённой; в – закалённой и отпущенной

Высокие режущие свойства этого инструмента достигаются термообработкой: закалкой и трехкратным отпуском (рис. 7.3).

Рис. 7.3. Схема термической обработки быстрорежущей стали

Закалка быстрорежущей стали производится в масле от температуры 1280°С. Вследствие малой теплопроводности стали ее нагрев производится медленно в два приема: подогрев до 850°С, выдержка при этой температуре для обеспечения равномерного распределения температуры по объему изделия и окончательный нагрев до температуры закалки (1280°С). Такой режим предупреждает образование в стали трещин.

После закалки сталь имеет структуру мартенсита (~60%), остаточного аустенита (~25%) и карбидов (~15%). Ее твердость HRC60-62. Невысокая твердость объясняется именно присутствием в структуре остаточного аустенита. Остаточный аустенит сохраняется в структуре из-за того, что температура конца мартенситного превращения в такой стали равна ≈ –90°С и в процессе обычной термообработки не достигается. С целью превращения остаточного аустенита в мартенсит закаленную быстрорежущую сталь иногда подвергают обработке холодом при температуре от –75°С до –80°С, которая близка к температуре Для обеспечения превращения остаточного аустенита в мартенсит производится трехкратный отпуск при температуре 560°С с выдержкой при каждом отпуске в течении 1 часа. Твердость стали после термообработки достигаетПорядок выполнения работы:

1. Исследовать пять образцов легированных сталей. По заданному химическому составу определить марку и класс стали, зарисовать схему микроструктуры и указать на ней структурные составляющие.

2. Перечислить характерные особенности изучаемых сталей и способы получения этих свойств, указать назначение стали и привести примеры ее применения.

3. По результатам исследования сформулировать выводы, где отразить, как определяется принадлежность изучаемых сталей к соответствующим структурным классам.

Контрольные вопросы:

1. Приведите классификацию легированных сталей.

2. Укажите классы легированных сталей по структуре в нормализованном состоянии.

3. Как определяется принадлежность той или иной легированной стали к соответствующему структурному классу?

4. Приведите примеры марок легированных сталей для каждого из пяти структурных классов.

5. Укажите характерные примеры применения сталей пяти структурных классов.

6. Какой химический состав имеет быстрорежущая сталь?

7. Какая термообработка применяется для инструмента из быстрорежущей стали? Изобразить график такой термообработки.

8. Какую микроструктуру имеет литая быстрорежущая сталь?

9. Какую микроструктуру имеет быстрорежущая сталь после отжига?

10. Какую структуру имеет закаленная быстрорежущая сталь после отпуска?

11. Как и почему изменяется твердость быстрорежущей стали при отпуске?

12. Что такое красностойкость?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.320-329, 354-358,385-38

Лабораторная работа № 11 изучение микроструктур легированных сталей

Цель работы: изучение взаимосвязи состава и микроструктуры конструкционных и инструментальных легированных сталей.

Необходимое оборудование, приспособления, инструмент, материалы: микроскоп МИМ-7, микроструктуры легированных сталей

Теоретические сведения

Легированной сталью называется такая сталь, в которую при выплавке вводят элементы, изменяющие ее строение и свойства. Эти элементы называются легирующими. В углеродистой стали, кроме углерода, всегда содержится небольшое количество примесей: Mn ≤ 0,5 %; Si ≤ 0,4 %; Р ≤ 0,04 %; S ≤ 0,04 %.

Перечисленные примеси в указанных количествах практически не влияют на механические свойства углеродистой стали. Введение в сталь более 1 % любого из перечисленных элементов существенно сказывается на механических свойствах, и такие стали будут уже легированными. К легирующим относятся следующие элементы: Mn, Si, Cr, Ni, Mo, Ti, W, Nb, Al, Ta и др. Следовательно, легированная сталь – это многокомпонентный сплав "железо-углерод-легирующий элемент".

Маркировка и классификация легированных сталей.

Для обозначения состава легированной стали согласно государственному стандарту принято буквенно-цифровое обозначение. Буквы показывают наличие того или иного элемента. Так, например, Г обозначает марганец, С – кремний, Х – хром, Н – никель, В – вольфрам, Р – бор, Д – медь, Ю – алюминий, Т – титан, Ф – ванадий, К – кобальт.

Цифры, стоящие в начале марки, показывают: для конструкционных сталей – содержание углерода в сотых долях процента, для инструментальных – в десятых долях процента.

Цифры, следующие за буквами, указывают содержание соответствующего легирующего элемента, если его больше 1,5 %.

Буква А в конце марки показывает, что сталь высококачественная, т. е. серы и фосфора в ней не более чем 0,03% каждого; чистая по неметаллическим включениям; имеющая определенный номер зерна, определенную прокаливаемость и т. д.

Например, сталь 30ХГСА – высококачественная, имеет следующий состав: С = 0,3 %, Сr = 1,0 %, Mn = 1,0 %, Si = 1,0 %; сталь 9ХС – инструментальная, качественная, имеет следующий состав: С = 0,9 %, Cr = 0,95-1,25 % , Si = 1,2 - 1.6 %.

По назначению легированные стали делятся на следующие классы:

а) машиностроительные или конструкционные стали, идущие на изготовление деталей машин. Они разделяются, в свою очередь, на цементуемые, улучшаемые и пружинные;

б) инструментальные стали, идущие на изготовление различного инструмента: штампового, режущего, мерительного и др. Они делятся на углеродистые, легированные, быстрорежущие и твердые сплавы;

в) стали особого назначения. Они делятся на жаростойкие, нержавеющие, кислотостойкие, с особым коэффициентом расширения, магнитные, немагнитные и др.

По структуре легированные стали классифицируются в равновесном (отожженном) и в нормализованном состояниях.

Исходя из положения критических точек на диаграмме состояния и структуры легированные стали, также как и углеродистые стали, могут быть разделены на следующие три класса:

доэвтектоидные – структура: феррит и перлит;

заэвтектоидные – структура: перлит и вторичные карбиды;

ледебуритные – структура: перлит, вторичные карбиды и ледебурит.

Так как легирующие элементы смещают на диаграмме состояния критические точки Р и S влево, то в легированной стали перлит и ледебурит появляются при меньшем содержании углерода, чем в железоуглеродистых сплавах. Так, например, углеродистая сталь, содержащая 0,4 % углерода, будет доэвтектоидной; а легированная сталь при том же содержании углерода и 6,0 % вольфрама – заэвтектоидной, если же вольфрама будет 13 %, то сталь станет ледебуритной.

В зависимости от содержания в стали легирующих элементов, расширяющих α-область, на структурной диаграмме различают следующие 5 классов сталей:

Классификация сталей по структуре в нормализованном состоянии.

В основу этой классификации положены диаграммы изотермического распада аустенита. В зависимости от того, какую структуру приобретают образцы диаметром 25 мм после нормализации (охлаждения на воздухе), различают три основных класса сталей: а – перлитный, б – мартенситный и в – аустенитный (рис. 1).

К сталям перлитного класса относятся доэвтектоидные и заэвтектоидные стали с содержанием легирующих элементов до 5 %. В этих сталях аустенит при охлаждении на воздухе превращается в феррито-цементитную смесь с образованием перлита, сорбита или троостита. По назначению эти стали могут быть конструкционными или инструментальными.

Стали мартенситного класса могут иметь то же количество углерода, что и стали перлитного класса, но должны обязательно содержать повышенное количество (13-15 %) легирующих элементов. При охлаждении на воздухе аустенит этих сталей претерпевает бездиффузионное мартенситное превращение.

Стали аустенитного класса содержат большое количество легирующих элементов (15…30 %), обычно хрома или марганца. В этих сталях аустенит сохраняется даже при охлаждении на воздухе. Такие стали имеют особые физические свойства: кислотостойкость, жаростойкость, коррозионную стойкость, специальные магнитные свойства и т. д.

Рис. 1. Диаграммы изотермического распада аустенита

Конструкционные стали.Эти стали предназначены для изготовления коленчатых валов, шатунов, осей, пальцев, втулок, зубчатых колес, валов, коробок передач и для многих других деталей, испытывающих в работе статические и динамические нагрузки. К ним предъявляются следующие основные требования:

Высокие механические свойства, т.е. стали должны сочетать высокую статическую прочность (σВ = 800…130 МПа, σ0.2 = 400…1000 МПа) с хорошей пластичностью (ψ ≥ 50 % и δ = 13…17 %) и ударной вязкостью (аК=10…14 кДж/м 2 ).

Высокий предел усталости σ-1 = 500…550 МПа для образцов диаметром 10 мм .

Высокое сопротивление износу. Малая чувствительность к надрезу.

Хорошие технологические свойства (хорошая обрабатываемость резанием, ковкость, отсутствие дефектов при термической обработке и т.д.).

В конструкционных сталях этого назначения содержание углерода колеблется от 0,1 до 0,55 %, содержание легирующих элементов в сумме не должно превышать 6 %, так как при большом содержании углерода и легирующих элементов в стали наблюдается резкое падение вязкости и пластичности.

Необходимо помнить, что конструкционные легированные стали обладают лучшим комплексом механических свойств по сравнению с углеродистой сталью только при соответствующей термической обработке. Поэтому для деталей, которые не требуют упрочняющей термической обработки (закалки с последующим отпуском), легированные стали применять не рекомендуется, так как это не экономично.

Конструкционные легированные стали могут подвергаться различным видам термической обработки и делятся на цементуемые (С = 0,1-0,3 %) и улучшаемые (С = 0,3-0,55 %).

Цементуемые стали. Для высоконагруженных и крупных деталей применяются качественные и высококачественные стали следующих марок: 15Х, 15ХФ, 18ХГТ, 12ХН3А, 12Х2Н4А, 20Х2Н4 и др. Эти стали имеют большую прокаливаемость, обладают более высокой прочность и вязкостью, чем углеродистые стали. Новые марки стали, применяемые для цементации: 15ХНТА, 18ХГТЦ, 20ХГР, 25Х2Н2ТА, 30ХГТ, 30ХГТЦ и др.

Улучшаемые стали. Для ответственных деталей сечением до 30 мм 2 применяются стали марок: 40ХА, 40ХГОА, 30ХГСА и др., сечением до 50 мм 2 и выше – высоколегированные стали марок: 37ХН3А, 40ХНМА, 40ХНВА и др.

Инструментальные стали для режущего инструмента.

Режущие инструменты (резцы, фрезы, сверла и др.) могут быть изготовлены из углеродистых, легированных, быстрорежущих сталей, а также твердых сплавов.

Основные требования, предъявляемые к сталям для режущего инструмента:

Высокая прочность и износоустойчивость при достаточно высокой вязкости.

Высокая красностойкость (для инструмента работающего с большими скоростями резания). Под красностойкостью понимают способность стали сохранять достаточно длительное время высокую твердость (структуру мартенсита) и режущие свойства при нагреве до высоких температур.

Малая деформация при закалке (особенно важна при изготовлении инструмента сложной конфигурации).

Хорошие технологические свойства (хорошая обрабатываемость резанием в отожженном состоянии, отсутствие склонности к обезуглероживанию при нагреве и т.д.).

Обычная легированная сталь для режущих инструментов содержит от 0,7 до 1,5 % углерода и в сумме от 1 до 3 % легирующих элементов (Cr, Mn, W, V, Si).

Термическая обработка этих сталей состоит из закалки с температуры выше точки А1 и последующего низкого отпуска 150…200 ºС.

По своим режущим свойствам легированные стали мало отличаются от углеродистых сталей с таким же содержанием углерода. Но они имеют лучшие технологические свойства: большую прокаливаемость (до 30 мм), а поэтому закаливаются в масле; обладают меньшей деформацией при закалке и т. д.

Правила техники безопасности

1. Микроскоп должен быть заземлен.

2. При увеличении или уменьшении силы накаливания лампы следует плавными движениями поворачивать маховик реостата трансформатора, чтобы не произошло перегорания нити накаливания и возможного разрушения стеклянной колбы лампы.

3. Включать и выключать трансформатор из электрической сети следует осторожно так, чтобы пальцы руки не касались токоведущих частей штепсельной розетки или проводов.

Порядок выполнения работы

Исследовать микроструктуру нескольких марок легированных сталей.

Определить химический состав стали по марке.

Исходя из химического состава, приближенно определить класс стали по структуре.

Содержание отчета

Описание влияния легирующих элементов на термическую обработку стали.

Зарисовки микроструктур легированных сталей. Под каждым рисунком указать марку, химический состав, режим термической обработки, микроструктуру, механические, физические и химические свойства, область применения.

Указать класс стали по структуре в отожженном и нормализованном состояниях.

График режима термообработки быстрорежущей стали Р18. Описать процессы, которые происходят в этой стали при нагреве, указать, какую роль играют первичные карбиды, а также почему эту сталь необходимо нагревать под закалку до высоких температур.

Читайте также: