Как это сделано дамасская сталь

Обновлено: 16.05.2024

О дамасской стали, пусть и не все, но в общих чертах, знает или как минимум слышал практически каждый. При этом многие считают, что речь идет о каком-то древнем сплаве, которому приписываются даже некоторые магические свойства. Однако на самом деле в самом дамаске нет ничего сверхъестественного. Эту сталь вполне можно получить в обычной кузне при минимальном ее оснащении. Главное, соблюдать определенные правила в процессе ковки.

Что это такое?

Дамасская сталь представляет собой сплав, содержание углерода в котором не превышает 2%. Главная особенность дамаска – это технические нюансы производственного процесса, предусматривающего поэтапную проковку заготовок. Именно так достигается хорошая и ставшая легендарной прочность. При этом дамасские клинки отличаются выдающимися эксплуатационными качествами и легендарным рисунком. Основными минусом стали является низкая коррозийная устойчивость.

Важный момент заключается в разнице между дамаском и булатом. И если в контексте химического состава они практически ничем не отличаются, то с технологией производства ситуация складывается иначе.

Результатом являются отличия в структуре и свойствах. Кстати, легендарный рисунок является визитной карточкой обеих этих сталей.

Дамаск получают путем проковки скруток (пакетов) стальных прутков или пластин, имеющих разный состав. Главное отличие сводится к тому, что булатные клинки изготавливают литьем. При этом в качестве исходного материала вступают как низко-, так и высокоуглеродистые стали. А ключевое преимущество булата – это легированная разновидность.

История появления

Принято считать, что родина описываемого материала – это знаменитый город Дамаск. Однако впервые клинки, сделанные из такой стали, упоминаются еще в 1300 году до н. э. Специалисты, опираясь на фрески и сохранившиеся письменные источники, утверждают, что в III веке н. э. мечи и другие изделия из дамаска ковали в Древнем Риме. По одной из версий, тогдашние мастера кузнечного дела сами открыли секрет получения стали. Однако существует мнение, что они узнали его от азиатских рабов.

На территории Ирана массово началось производство клинков в VI веке. Кстати, именно оттуда эти мечи и сабли стали попадать в Европу. В эпоху Киевской Руси получили распространения булатные клинки.

Скорее всего, их привозили из Персии купцы, тогда как некоторые считают, что их делали сами кузнецы Новгорода и Киева.

На основании изучения сохранившихся образцов холодного оружия специалисты делают выводы, что раньше дамаск представлял собой обыкновенное сварное изделие. При этом стальной сердечник выполнял функции лезвия. Параллельно существует мнение, что кузнецами, наряду со сварными мечами и саблями, также изготавливались штучные образцы из дамасской стали, максимально похожей на современную.

Известно, что в Европе технологию получения настоящих описываемых сплавов заново возродили только в XVIII веке. И самое крупное производство изделий из дамасской стали было налажено в немецком Золингене. В России она начала выпускаться крупными оружейниками приблизительно в то же время.

Технология изготовления

В наши дни высокопрочные узорчатые сплавы создают разными способами. И первый вариант заключается в соответствующей обработке рафинированной стали, при которой исходным материалом будет монолитный блок. Конечная цель процесса заключается в получении относительно однородного материала с довольно низкой концентрацией углерода.

Металл при этом освобождают от фосфора и серы, а также от шлаков. Параллельно происходит равномерное распределение углерода. Высокое качество сплава достигается за счет закалки. Кстати, легендарный узор здесь представляет собой побочный эффект.

Стоит отметить, что до XVIII столетия в подавляющем большинстве дамаск ковали именно рафинированным способом.

Второй вариант – это сварочный метод, при котором разные по химическому составу элементы будущей заготовки комбинируют и перековывают. В рамках технологического процесса формируются необходимые свойства. Важно учесть, что изначально металл отличается мягкостью и склонностью к деформированию. Необходимая твердость достигается в результате закалки. Но параллельно повышается хрупкость.

Характеристики

Одна из главных отличительных черт дамаска и явное его преимущество заключается в повышенной твердости на фоне гибкости изготавливаемых клинков. Подобные показатели достигаются за счет чередования слоев. В то же время острота и прочность обеспечиваются слоями с высоким и низким содержанием углерода соответственно. При этом особое значение имеют правильное сочетание компонентов и строгое соблюдение всех пропорций.

Твердость, являющаяся одним из ключевых параметров, измеряется по знаменитой шкале Роквелла и обозначается HRC. В ситуации с клинками, выполненными из дамасской стали, эти показатели составляют 61-64 единицы.

Однако справедливости ради стоит уделить внимание тому, что дамаск при неправильном уходе и эксплуатации ржавеет. Это обусловлено практически полным отсутствием в составе сплава легирующих элементов.

Типы узоров

На сегодня можно выделить не менее 8 разновидностей описываемого типа стали. При этом стоит уточнить, что существует возможность получения в том числе нержавеющего дамаска. Для этого потребуется:

сформировать пакет, в состав которого будут входить легированные соответствующими присадками стали;

сварить комплект в вакууме;

выполнить накладку слоями и расковку;

повторить весь цикл.

С технической точки зрения данный процесс является достаточно сложным. Однако современные технологии легко справляются с решением всех задач. В итоге в продаже можно найти кухонные ножи с узорчатыми накладками, выполненными из нержавейки.

Дикий дамаск

В этом случае речь идет о наиболее простом способе изготовления дамасской стали. Кстати, своим названием вид обязан хаотичному орнаменту. Пакет представляет собой сваренные в блок полосы разных сортов стали. Его многократно перегибают, и каждый раз проковывают. В итоге слои неупорядоченно перемешиваются, формируя неоднородный узор.

Стоит отметить, что дикий дамаск – это одна из самых древних разновидностей. Благодаря уникальности рисунка пользуется рекордной популярностью, в том числе у коллекционеров.

Штемпельный

Это один из вариантов традиционной дамасской стали, отличающийся сравнительной однородностью узора. Здесь оригинально и эффектно чередуются круги и полосы. Существует два способа получения штемпельного дамаска.

Используется предварительно сваренный пакет заготовок, по которому в заданном порядке наносятся удары штемпеля. Важно учесть, что в данном случае шлифуются готовые клинки. При этом устраняются излишки металла для того, чтобы максимально проявился рельеф.

Рисунок наносится слесарным методом, то есть при помощи сверла или же фрез. Только после этого проковывают пакет.

Сами штампы с учетом особенностей наносимого узора могут быть:

лестничными или же ступенчатыми;

В результате выполнения предусмотренных работ на поверхности проявляется рисунок в виде кругов на воде, напоминающий узор деревянного шпона.

Но важно отметить, что существует большое разнообразие подобных орнаментов.

При этом настоящие мастера стараются создавать индивидуальные стили. К примеру, в Соединенных Штатах очень популярны так называемый павлиний глаз, рисунки в виде крестиков, сетки и колючей проволоки.

Турецкий

Этот вид рассматриваемых сплавов относится к классическим. Получают его путем обработки пакетов в виде перевитых пучками прутьев. Стоит заметить, что по составу последние отличаются друг от друга. В итоге на поверхности заготовок формируется довольно сложный узор, состоящий из большого количества волнистых линий. Их размеры определяются именно химическим составом и диаметром используемых элементов, а также способом скручивания.

Японский

Данный сплав отличается тонкой структурой, а также травлением поверхности и особым способом закалки. В процессе термической обработки рукоятку будущего клинка покрывают защитным слоем из глины. В итоге закаливается исключительно лезвие, что придает изделию особые свойства.

После такой обработки лезвие становится острым, твердым, но при этом довольно хрупким, в то время как рукоятка сохраняет упругость.

Структура стали проявляется за счет специальной полировки.

Мозаичный

В данном случае имеется в виду современный вид описываемой стали, получивший свое название с учетом специфики технологии изготовления. Благодаря слоистой структуре получается эстетичный узор. На сегодня выделить можно два способа получения мозаичного дамаска.

- Оболочечный, предусматривающий применение контейнера (чаще в виде трубы) при соединении составляющих частей мозаики. Сначала внутри размещают контрастную сталь, после чего весь объем наполняют маслом или же инертным газом. В процессе прогрева наблюдается связывание кислорода, а под образующейся оболочкой формируется нейтральная среда. На следующем этапе трубу заваривают, и оболочку помещают в горн. Чаще всего выковывают заготовки на специальных гидропрессах. Как только образовывается единая металлическая масса, удаляют оболочку.

- Технологичный. С учетом заданного узора в бруске делают соответствующие отверстия, в которые помещают металл, имеющий другой состав и, следовательно, свойства. Как отверстия, так и вкладыши вырезают при помощи плазменного резака. На следующем этапе сформированный указанным способом пакет сваривают посредством диффузионной сварки. Важным плюсом данной технологии является возможность создания изображений, которые залегают на всю глубину изделия в отличие от орнаментов, наносимых поверхностной гравировкой.

Волокнистый

Именно по данной технологии делают сплав, который в дальнейшем используется при изготовлении японских клинков высокого качества. Ключевая отличительная черта здесь заключается в том, что слои стали расположены не вдоль будущего лезвия. Заготовки (пруты) режут на короткие сегменты и выкладывают перпендикулярно. В таком виде и осуществляется ковка пакета.

Комбинированный

Речь идет о симбиозе традиционного и классического способов получения стали, которые применяют одновременно. Технология предусматривает нанесение штемпельного узора на составленный мозаичный способом пакет. Затем заготовки проковываются, а их поверхность тщательно шлифуется.

Альтернативный вариант создания рисунков осуществляется при помощи сверления или фрезерования с последующим травлением.

Еще один комбинированный способ заключается в применении ковки дикого дамаска при параллельном использовании вставок, обладающих контрастными качествами. Как правило, в роли подобных добавок выступает никель. За счет своего белого цвета он эффектно контрастирует с общим орнаментом дамаска.

Промышленный

Исходя из названия категории можно сделать вывод, что данный вариант дамасской стали производится с использованием специализированного оборудования в промышленных масштабах. Важно заметить, что качество таких клинков, как правило, не уступает образцам, сделанными вручную. С учетом особенностей узора промышленный дамаск делят на:

Применение

На сегодня описываемую разновидность стали широко и успешно используют мастера при изготовлении широкого перечня изделий.

И речь здесь идет в том числе о клинках, относящихся к коллекционному холодному оружию, включая, к примеру, катаны.

Нередко можно встретить топоры, выполненные из дамаска. Параллельно он является исходным материалом для производства ножей самого разного назначения:

бытовые (кухонные, разделочные);

для рыбаков и охотников.

Правила ухода

На фоне явных плюсов дамаска важно помнить о низкой коррозийной стойкости данного вида стали, обусловленной особенностями ее производства. Не менее важный момент – это довольно высокая стоимость изделий, которая определяется сложностью процесса. Исходя из этого настоятельно рекомендуется соблюдать правила эксплуатации, содержания и ухода.

В первую очередь стоит отметить важность правильной заточки. Главное, на этапе подготовки уделить должное внимание изучению свойств материала, из которого выполнен клинок. И в первую очередь имеется в виду его твердость. А также стоит определить угол заводской заточки лезвия, который при обработке необходимо будет сохранить. Проводить заточку режущей кромки следует с максимальной осторожностью, чтобы исключить загибание мягкого слоя дамаска на более твердый.

Если это произойдет, то, невзирая на внешнюю остроту, нож и другой инструмент не будет полноценно выполнять свои функции.

Непосредственно перед тем как приступить к заточке, необходимо осмотреть изделия на предмет наличия сколов и других дефектов. Специалисты советуют точить дамаск исключительно вручную, чтобы чувствовать процесс снятия слоев стали. Сам алгоритм включает в себя три основных этапа.

Снятие верхнего слоя при помощи абразива с крупным зерном. Этот шаг составляет около 80% всех работ. Движения в данном случае должны быть плавными, без рывков, а рабочий инструмент следует перемещать вдоль обрабатываемого клинка.

Выполнение декоративной заточки с использованием мелкозернистого абразива. В процессе шлифовки удаляют все присутствующие дефекты в виде царапин.

Протирание поверхности увлажненной лимонным соком тканью или цедрой данного цитруса с последующей обработкой пчелиным воском.

Учитывая уже упомянутую малую коррозионную устойчивость материала, изделия из него рекомендуется по возможности хранить в масле. При появлении малейших признаков коррозии необходимо тщательно очистить клинок от ржавчины. Игнорирование правил неизбежно приведет к утрате внешних данных и эксплуатационных качеств.

Технология изготовления дамасской стали

Свое название сплав получил в честь города Дамаск, который был крупным центром металлообработки около 300 года до нашей эры. Первые упоминания об изделиях и технологии их изготовления появились в 1300-1500 годах до нашей эры. Жители Передней Азии считались мастерами кузнечного дела. Затем технология распространилась в Европу и Китай. Изготавливалась дамасская сталь единственным известным тогда способом – ковкой.

Популярности холодному оружию добавляют легенды и мифы, окружающие этот металл. Сталь ценилась воинами на вес золота благодаря мнению о том, что она может разрезать кольчугу «как масло». Исторических доказательств этому археологи так и не нашли.

Дамасская сталь — это разновидность металла, состав которого включает железо и маленький процент углерода (до 2%). Уникальность металла заключается в технологическом процессе его изготовления. Необходимо последовательное соблюдение этапов перековки. Это обеспечивает готовому изделию знаменитую твердость и прочность. Ножи из дамасской стали характеризуются невероятными режущими качествами, долговечностью и необычными узорами.

Технология изготовления широко доступна и применяется мастерами кузнечного дела повсеместно. Широкое распространение дамасская сталь получила в изготовлении клинков, шашек, сабель и ножей.

Отличие дамасской стали — сочетание твердости и гибкости клинка. Достигается она чередованием слоев. Остроту изделию придает слой металла с высоким содержанием углерода, прочность – с низким. Секрет состава дамасской стали в правильном сочетании и выдержанных пропорциях.

Твердость клинков измеряется по шкале Роквелла. Обозначается буквами: HRC. Чем выше показатель, тем прочнее сталь и заточка держится дольше. Китайские штамповки характеризуются показателем от 40 с небольшим единиц, японские самурайские катаны до 65-70. Твердость ножей дамасской стали от 61 до 64 единиц по шкале Роквелла.

Сталь получается методом кузнечной ковки из пакета металла разного сорта. В результате создается сплав с многослойной структурой. В составе практически нет специальных химических добавок – легирующих элементов. Отсюда низкая коррозийная стойкость.

Методы изготовления

Создание высокопрочного узорчатого сплава достигается разными методами.

Обработка рафинированной стали

Используется монолитный блок стали. Целью обработки является достижение относительно однородной стали с низким содержанием углерода. В процессе металл очищается от остатков шлака, примесей (сера, фосфор). Углерод в заготовке равномерно распределяется. Благодаря закалке достигается высокое качество. Узор клинка является побочным продуктом.

До XVIII века практически вся дамасская сталь ковалась рафинированным методом.

Сварочный метод

Заготовки, с разным уровнем содержания углерода в своем составе, комбинируются и проковываются в единый материал. В течение технологического процесса, мастера кузнечного дела добиваются необходимых свойств.

Железо характеризуется мягкостью и легко деформируется. При закалке приобретает большую твердость, но становится более хрупким.

Надлежащая термообработка придает высокоуглеродистой стали упругость и твердость. Служит амортизирующей подложкой во время ковки. Придает клинку необходимую остроту и упругость.

Цель, комбинирования двух разных по характеристикам металлов, в создании материала, исключающего недостатки обоих – хрупкость, склонность к деформации, низкая прочность.

Сплав отличается необыкновенным узором.

Булат

Булатные клинки производятся методом литья. Делятся на два класса: булаты тигельные и булаты литые. Первые получают длительной варкой в тигле. Охлаждением сплава вместе с ним и последующей ковкой клинка.

Литые булаты изготавливаются длительным плавлением. Для производства используются высокоуглеродистые стали и металл с низким содержанием углерода. Процесс расплавки металла придает изделию произвольный, непредсказуемый рисунок. Метод литья позволяет добавлять в состав легированные элементы. Это отражается на конечных свойствах изделия. Материал меньше подвержен коррозии. Упрощается уход и хранение клинка.

Повышенные механические свойства настоящего булата позволяют клинку оставлять зазубрины на закаленном металле. Клинок булата остается целым.

В результате технологического процесса по созданию дамасской стали на поверхности образуется уникальный рисунок – узор. Выделяют несколько типов.

Наиболее распространенный и простой в изготовлении. Название получил благодаря неупорядоченному узору. Пакет полос из нескольких сортов стали сваривают в единый блок. Многократно перегибают и проковывают снова. Слои металла смешиваются хаотично. Рисунок формируется случайно, выглядит неоднородно.

Одна из самых древних разновидностей дамасской стали. Пользуется высокой популярностью у коллекционеров в виду уникальности узора каждого изделия: ножа, сабли, кинжала.

- Пакет металлов сварен заранее. Удары штемпеля наносятся в заданном порядке. Готовое изделие подвергается шлифовке. С поверхности убирается лишний металл с целью более четкого проявления рельефа и рисунка.

- Узор наносится на пакет слесарным способом – фрезой или сверлом. Затем пакет проковывается.

Штампы (штемпели – немецкое слово, от него образовано название) делятся по типу нанесения рисунков:

- сетчатый;

- ступенчатый (лестничный);

- волнистый;

- ромбический;

- кольчатый.

Узоры получаются похожими на рисунок древесного шпона или круги на воде.

Типы рисунков в свою очередь делятся на большое разнообразие узоров. Мастер кузнечного дела может выделяться своим специфическим фирменным стилем. В США популярен дамаск с типом рисунка павлиний глаз, изделия с узором в виде крестиков, имитации колючей проволоки или сетки. Для изготовления первого применяется равномерное сверление металла по всей ширине заготовки.

Турецкая дамасская сталь

Относится к традиционной разновидности узорчатой стали. Способ изготовления представляет собой проковку пучка перевитых стальных прутов. Состав прутков различается. На поверхности образуется сложный рисунок – множество плавных волнистых линий. Размер линий зависит от химического состава металла прутов, их диаметра, способа скручивания.

Японская

Выделяется тонкой структурой слоистой стали. Поверхность подвергается травлению. Структура сплава проступает благодаря необычной полировке. Закалка также имеет особенности. Рукоять клинка покрывается защитным слоем глиняной смеси. Закалке подвергается только само лезвие. Результат отражается на свойствах японского меча. Лезвие становится твердым, острым и хрупким. Рукоять остается упругой.

Современная разновидность дамаска. Название получила из-за специфического способа изготовления. Слоистая структура дает красивый декоративный эффект. Выделяют два наиболее популярных метода изготовления:

Оболочечный

Для соединения элементов мозаики применяется металлическая труба или контейнер. Контрастная сталь укладывается внутрь. Емкость заполняется инертным газом или маслом. При нагревании происходит связывание кислорода. Внутри оболочки образуется нейтральная среда. Труба полностью заваривается. В таком состоянии оболочка отправляется в горн. Раскаляется до сварочной температуры. Выковывание часто происходит с помощью гидравлического пресса. После образования единой массы металла, оболочка удаляется. Для удаления применяется механический метод. Полученная заготовка проходит дальнейшую обработку.

Технологичный

В бруске стали вырезаются отверстия, в соответствии с заданным рисунком. В отверстия помещаются вкладыши металла другого химического состава равного диаметра. Отверстия и вкладыши вырезаются плазменным резаком. Пакет подвергается сварке диффузионным методом.

Преимуществом данного метода является возможность создания необходимого рисунка, различных изображений. В отличие от поверхностной гравировки, узор залегает на всю толщину клинка.

Таким методом изготавливаются качественные японские ножи. Слои стали располагают не в длину будущего клинка. Пруты мелко нарезаются и раскладываются под прямым углом. В таком виде пакет проковывается.

Сочетает классический и традиционный метод изготовления. Оба метода применяются одновременно, отсюда название. На брусок, собранный мозаичным способом, наносится штемпельный узор. Поверхность проковывается и шлифуется. В случае нанесения рельефа путем высверливания или фрезерования, заготовленный сплав подвергается проковке и травится. Шлифовка в этом случае не применяется.

Возможно также сочетание техники ковки дикого дамаска и вставки в сплав металла с контрастными свойствами. В качестве, отличающегося по составу, сплава применяется никель. Он имеет белый цвет, что позволяет выделяться на фоне общего черно-серого узора клинка.

Производится на промышленном оборудование металлургических предприятий. Качество клинков не отличается от ручной работы мастеров кузнечного дела. Масштабы производства значительно больше. По типу узоров может различаться на дикий, мозаичный, комбинированный.

Преимущества

Применение рафинированного метода производства дамаска преследует своей целью улучшение качества металла. Убираются примеси и шлаки. В процессе происходит равномерное распределение углеродных соединений по всему лезвию.

Сварочный метод позволяет комбинировать заготовки различных характеристик углеродного уровня. Создается податливая и прочная сталь. Мастер кузнечного дела придает изделию требуемую форму.

Популярность дамаску приносит именно острота прочного лезвия. Ножи прекрасно справляются с древесиной и костью.

Коллекционную ценность добавляют разнообразные уникальные узоры лезвий. Клинок из дамасской стали с необычным рисунком является превосходным подарком.

Недостатки

Главный недостаток — низкая устойчивость к коррозии металла, из-за большого содержания углерода в составе. Готовая продукция требует тщательного ухода и хранения.

Отсутствие легирующих элементов – необходимых компонентов для придания определенных физических свойств металлу – приводит к образованию ржавчины на поверхности лезвия. В результате клинок может быстро прийти в негодность.

Хранить изделия из дамасской стали рекомендуется в масляном составе.

Высокая стоимость изделий. Сложное производство, уникальные узоры и превосходные характеристики прочности металла сказываются на высокой цене.

Особенности эксплуатации

Применение ножей из дамасской стали возможно в разные сферах: на охоте, кухне или как коллекционный. Правильная заточка увеличивает срок использования лезвия.

- Изучить твердость стали – качество материала проверяется углом заточки изделия. Он должен быть как можно меньше. Угол заводской заточки требуется сохранять.

- Обращать внимание на слои металла – предусматривается предельная осторожность при заточке. При неаккуратном движении есть риск загнуть мягкий слой на твердый в районе кромки лезвия. Внешне клинок будет выглядеть острым. На практике может выясниться обратное.

- Проводить подготовительные процедуры – необходим предварительный осмотр лезвия на наличие повреждений и сколов. Заточка такой поверхности приведет к последующей потере остроты.

- Производите заточку исключительно от руки – рекомендация по затачиванию лезвий исключает применение автоматических приспособлений. Снятие слоя за слоем должно чувствоваться. Первым применяется крупнозернистый абразив. Счищается старый слой. 80 % заточки происходит во время грубой обработки. Проводится не менее 5 минут. Вторая фаза заточки — декоративная. Шлифовка проводится абразивом с мелкой зернистостью. Устраняются царапины, улучшается вид лезвия, увеличивается срок эксплуатации.

- Правильные движения – плавное и равномерное применение абразива вдоль лезвия позволяет получить максимально эффективный результат. Запрещены резкие, дергающие движения. Такие действия могут привести к снижению срока эксплуатации. Классический поперечный способ не годится для заточки дамасской стали. Слои необходимо снимать равномерно, исключительно вдоль лезвия ножа.

- Угол заточки – определенный угол важен для качественной заточки изделия. Слои мягкой стали легко деформируются и начинают налегать на более твердые слои металла. Ориентироваться стоит на угол в 45 градусов.

- Оптимальное давление. Сильное надавливание может привести к деформации более мягких слоев изделия. Минимальное давление приводит к максимально эффективному и бережному результату.

- Завершающие процедуры – срок службы продлевается надлежащим уходом. Заржавеет ли дамасская сталь зависит от обработки поверхности клинка. Салфетка, смоченная в лимонном соке, отличное средство для финишной обработки лезвия. Свежая цедра лимона может заменить лимонный сок. Пчелиный воск отлично справляется с предотвращением коррозии металла.

При должном уходе и правильном хранении дамаск долго будет сохранять свои знаменитые качества. Эстетичность и эксклюзивность ножей добавляет им популярности. Немалое количество мифов, интересных легенд и теорий будут и дальше поддерживать интерес к настоящей дамасской стали.

Как сделать дамасскую сталь: простой состав для ковки своими руками

Современный оттенок Дамасской стали отличается от оригинального Дамаска из прошлого. Исторически, Дамасская считалась тигельной. Она имела очень высокое содержание углерода и имела характерную поверхность из-за своей кристаллической структуры.

Сталь Дамаска получила своё название потому, что крестоносцы на своем пути в Святую Землю приобретали новые клинки из этой превосходной стали (превосходящей средневековую европейскую сталь) в городе Дамаск. Тем не менее, современный вариант стали имеет мало общего с прошлым и больше похож на сталь, вытравленную кислотой.

Дамаск, который показан здесь, является одним из самых современных вариантов. Дамаск из троса является, пожалуй, одним из самых простых способов ковки дамаска со сложным рисунком. В отличие от других методов, этот метод не требует складывания и, по сути, имеет уже готовую форму.

Шаг 1: Меры безопасности

Самое главное — это безопасность. Процесс изготовления включает в себя ковку, шлифовку и погружение металла в химикаты, поэтому важно использовать надлежащее оборудование для обеспечения безопасности.

Для этапа кузнечной сварки (сварка ковкой) многие люди, которые совершают какие-либо кузнечные операции, знают базовую экипировку для обеспечения безопасности: перчатки, фартук, закрытые ботинки и т.д. Тем не менее, условия не всегда соблюдаются. Всем известно, что защита глаз важна, но для такого рода работ вам нужен особый вид защиты. Вышеупомянутое и единственное фото в этом разделе — это неодимовые очки. Причина этого в том, что такие очки просто необходимы для подобных работ.

Специалисты часто пренебрегают этой защитой, но не стоит повторять за ними. Тепло, необходимое для кузнечной сварки, создает излучение, которое в течение длительного времени может вызвать потерю зрения. Неодимовое стекло, однако, блокирует большую часть излучения и сохраняет ваши глаза в безопасности. Обратите внимание: неодимовые очки — это не то же самое, что сварочные маски или солнцезащитные очки. Используя их при кузнечной сварке, ваши зрачки будут расширяться, и ваши глаза будут получать еще больше излучения.

Шаг 2: Делаем заготовки

Перед тем, как начать работу с тросом, нужно подготовиться. Прежде чем он попадет в огонь, нужно отрезать нужную вам часть, как на первом фото. Я отрезал 3 куска по 30 см кабеля диаметром 2.5 см при помощи отрезной пилы. Вы можете отрезать кабель любым другим способом, главное убедитесь, что кабель, который вы используете, сделан из стали без применения пластика и что сталь не оцинкована, так как тепло, реагирующее с покрытием, будет испускать газы, которые могут привести к тяжелому отравлению и даже смерти. Имейте это ввиду, когда будете искать кабель.

Кроме того, если вы впервые пытаетесь выполнить такого рода изделие, возможно, не стоит сразу брать такой толстый кабель, а взять, к примеру, диаметром 1 — 1.5 см. У вас не получится большое и толстое изделие, но зато вы хорошо потренируетесь перед более сложными проектами.

После резки обязательно затяните концы кабеля стальной проволокой. Это делается, чтобы плетение не распустилось во время первых этапов работы. Обязательно используйте простую стальную проволоку, потому что другие провода, которые покрыты или сделаны из другого материала, могут расплавиться или среагировать от нагрева и испортить всё изделие.

У каждого, кто делает дамасскую сталь своими руками, есть свой список шагов или секретов, которые, похоже, ускоряют и упрощают процесс изготовления. Я призываю вас методом проб и ошибок прийти к собственному плану, оптимальному лично для вас.

Я начинаю с того, что смачиваю свой холодный металл WD40 до тех пор, пока он не будет полностью пропитан, а затем засыпаю все это обычной бурой, перед тем, как класть изделие в огонь. И бура, и WD40 нужны для того, чтобы предотвратить окисление, которое может сделать невозможной кузнечную сварку.

Бура, как правило, не прилипает к металлу, если он горячий или влажный, а WD40 не будет гореть в кузнице, поэтому, сначала я смачиваю металл именно WD40, а только потом посыпаю его бурой, что является для меня оптимальным вариантом.

Шаг 3: Кузнечная сварка

Положив изделие в печь, нагрейте его до ярко-оранжевого или желтого цвета. Как только оно достигнет соответствующей температуры, дайте ему полежать еще минуту или около того, чтобы весь металл впитал тепло и равномерно нагрелся.

Перед тем, как можно будет делать удары, необходимо скрутить кабель. Он заполнен пустым пространством, что плохо для кузнечной сварки. Закрепите один конец кабеля в тисках или в чем-то подобном, а другой возьмите любым удобным инструментом, который вы сочтете подходящим (я использовал плоскогубцы), чтобы скрутить секции в том направлении, в котором кабель уже закручен.

Этот шаг может потребовать несколько повторных нагревов. Продолжайте скручивать кабель до тех пор, пока он не перестанет скручиваться. Убедитесь, что кабель не изгибается, так как весь процесс станет намного сложнее.

Каждый раз, перед тем, как положить кабель в огонь, нужно посыпать его бурой, пока металл не станет однородным. Чтобы бура точно липла к металлу, сыпьте её в момент, когда изделие ярко красного цвета. Важный момент: когда бура плавится, она становится едкой и может повредить стенки вашей кузницы изнутри, поэтому удостоверьтесь, что кирпичи в вашей кузнице огнеупорные.

Кроме того, горячая бура, попавшая на кожу, может быть довольно болезненной и может оставлять шрамы, поэтому обязательно надевайте соответствующую экипировку. Последней частью кузнечной сварки является сама сварка. Когда изделие горячее, вы можете начать ударять по нему. Идея состоит в том, чтобы сначала выбить его в форме квадратного бруска. Когда вы бьете, вы должны следить за поворотом кабеля. Лично я предпочитаю начинать с середины и прокладывать себе путь к концам.

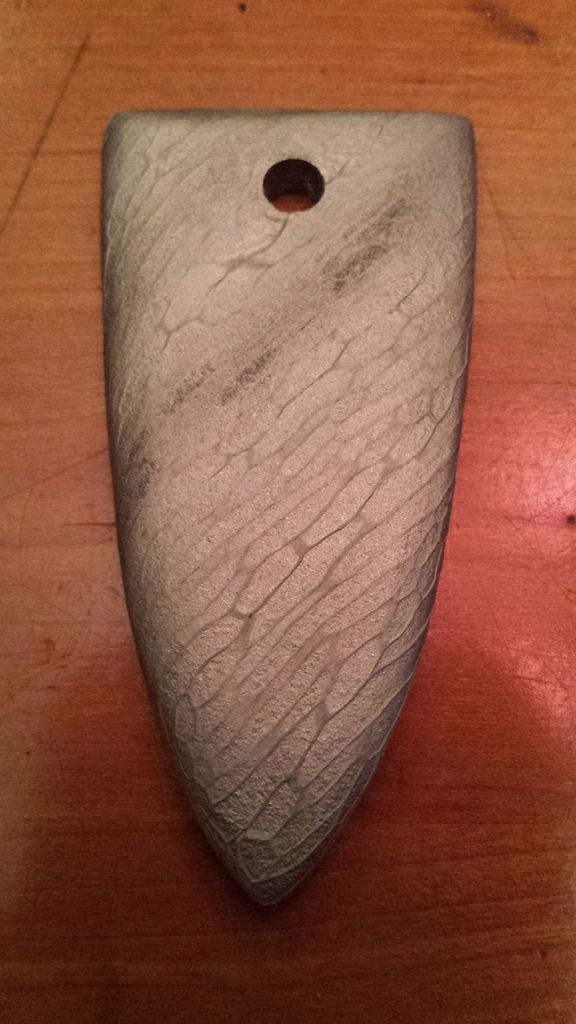

Удары приведут к тому, что волокна будут отделяться друг от друга, поэтому необходимо максимально уменьшить расстояние от первого удара до следующего. Вы поймете, что изделие стало однородным по измененному звуку, который будет издаваться при ударе. Изначально, он будет более глухим, но как только металл станет однородным, звук станет ярким и звонким. Как только он станет однородным, можно начинать придавать нужную форму.

Шаг 4: Формовка

При планировании проекта обязательно помните, что конечный результат будет намного меньше по размеру, чем оригинальный кабель. Также имейте в виду, что концы кабеля могут распускаться и не свариваться. Не волнуйтесь, просто найдите, где начинается сварной шов и обрежьте конец. Из-за характерных особенностей кабеля и количества зазоров и выступов в нем, вы обязательно столкнетесь с дырами и отверстиями, если только не используете пневматический молот или кузнечный пресс.

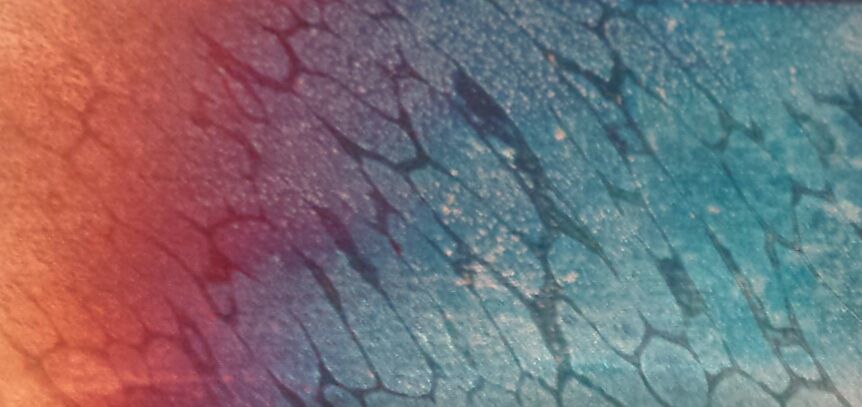

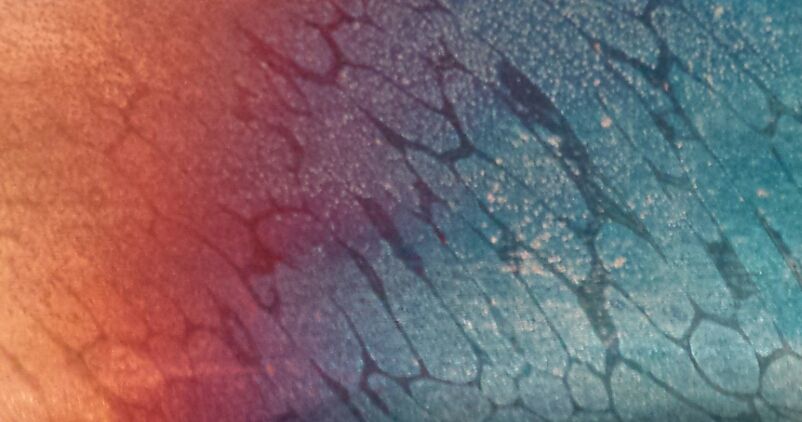

Суть состоит в том, чтобы смять кабель, увидеть, с чем вы имеете дело и отталкиваться от этого. Я решил сделать из своего отрезка кулоны в форме каплевидного щита. Чем мельче зернистость, которую вы используете при окончательной шлифовке , тем лучше будет виден рисунок. Так как я хотел добиться очень глубокого травления, мне не нужно было шлифовать слишком гладко. Достаточно наждачной бумаги 120 зернистости перед травлением.

Шаг 5: Финальный этап и защита

Дамасская сталь должна быть похожа на один сплошной кусок металла. Чтобы получить рисунок, вам нужно протравить сталь кислотой. Существует несколько вариантов применения кислот, но лично я использую хлорид железа. Если вы хотите получить очень поверхностное травление, например, изображение на поверхности, вам нужно только окунуть металл в кислоту примерно на 20 минут.

Я хотел получить очень глубокое травление, которое можно было почувствовать, поэтому я погрузил мою заготовку на 7 часов. Как только вы закончите травление, вы должны очистить металл и нейтрализовать кислоту. Один из самых простых способов сделать это — просто распылить очиститель для стекла на выгравированный кусочек после того, как он был промыт водой. Не забудьте одеть перчатки и средства защиты глаз для всего этого. Если вы хотите добавить какой-то цвет на изделие, как на двух последних фото, просто немного нагрейте его после травления до достижения желаемого цвета.

Как только травление пройдено, последний шаг — защитить металл. Сталь сильна, но, к сожалению, имеет свойство ржаветь. Если кусок, который вы используете, должен быть практичным, вроде ножа, вы можете нанести воск на его поверхность.

Если деталь более декоративна, вы можете нанести прозрачный слой. Это все зависит от предпочтений. Лично я решил попробовать лак для ногтей. Обычно я использую прозрачный полиуретан, но в этот раз решил попробовать что-то новое. После того, как деталь покрыта лаком, все, что осталось, это наслаждаться её видом.

Шаг 6: Один последний момент

Кусок, который я сделал, не требует никакой закалки или термической обработки, потому что это декоративное изделие. Если вы решите сделать лезвие из кабеля, нужно иметь в виду, что при закалке сталь имеет свойство деформироваться в направление скручивания кабеля. Если вам нужен практичный материал, сделайте его толще, иначе вы можете начать с ножа, а в итоге получится штопор.

Шаг 7: Дополнение

Вот еще несколько ссылкаподвесок. Чтобы получить очень глубокое травление, все они протравливались в течение почти 24 часов. Все они были нагреты до разных температур для проявления разных цветов. В конце они были покрыты полиуретаном для предотвращения ржавчины.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Дамасская сталь: виды традиционного и современного дамаска, методы изготовления

О том, что такое дамасская сталь, о её истории и способах получения знают, пожалуй, все любители ножей и другого холодного оружия. Но вот в его типах и разновидностях разбирается далеко не каждый. В сегодняшней статье мы расскажем об основных видах традиционного и современного дамаска, а также поговорим о его особенностях и методах изготовления.

«Дикая» дамасская сталь

Одним из наиболее распространенных и одновременно – наиболее простых в изготовлении типов дамасской стали является так называемый дикий дамаск. Он получается сваркой пакета полос из нескольких сортов стали, его многократной перегибкой и проковкой. В результате этого процесса происходит довольно хаотичное перемешивание слоев металла и, как следствие, образуется случайный, неоднородный рисунок. В зависимости от количества слоев, марок применяемых сталей и толщины заготовок его узор может получаться самым разнообразным.

Именно эта разновидность дамаска является одной из самых древних и чаще всего встречается на коллекционных образцах ножей, кинжалов и сабель. Но, несмотря на свою простоту, он не потерял свою актуальность, и активно применяется и в настоящее время – как в качестве самостоятельного материала для клинков, так и в качестве заготовки для производства других, более сложных и визуально привлекательных видов дамасской стали.

Штемпельный дамаск

Штемпельная дамасская сталь — еще одна разновидность традиционного дамаска. Её узор, в отличие от упомянутого выше дикого дамаска, характеризуется большой однородностью с чередованием кругов, полос и других геометрических фигур. Изготавливают такой дамаск двумя основными способами – либо нанося во время ковки в заданном порядке удары по заранее сваренному пакету стали либо наоборот — проковывая пакет с предварительно нарезанными на нем слесарным способом (сверлением, фрезерованием) узорами. В первом случае готовое изделие дополнительно шлифуется, дабы снять лишний металл с оставшимся рельефом и проявить весь рисунок.

По типу применяемых для нанесения рисунка штампов (по-немецки – штемпелей, откуда и название этого дамаска) различают сетчатый, ступенчатый (он же – лестничный), волнистый, ромбический и кольчатый узоры. В свою очередь, все они делятся на огромную массу разновидностей, включающих в себя многие и многие виды рисунков, очень часто – специфических для конкретного мастера либо фирмы-производителя. Здесь можно назвать и дамаск типа волчий зуб, и близкий к нему линейный дамаск в виде сталагмитов, как бы направленных от обуха клинка к его РК, и дамаск типа павлиний глаз, популярный в США и получаемый равномерным сверлением заготовки по всей ширине, и клинки с узором в виде крестиков, сетки или имитации колючей проволоки.

Иногда также называемая волнистым дамаском (при этом его не стоит путать с волнистым штемпельным дамаском), турецкая дамасская сталь является еще одной традиционной разновидностью узорчатой стали. Она изготавливается проковкой не пакета стальных полос, а пучка перевитых друг с другом стальных прутков, отличающихся друг от друга по составу. Получаемый после такой обработки дамаск характеризуется обилием плавных волнистых линий, образующих сложный рисунок на поверхности готового клинка. Его характер может зависеть как от химического состава используемых при изготовлении прутков, так и от их диаметра и характера переплетения.

Иногда встречаются и более сложные варианты турецкой дамасской стали, например, когда окончательная формовка клинка происходит из нескольких пакетов, каждый из которых скован из прутков, закрученных в разном направлении.

Мозаичный дамаск

Этот дамаск, в отличие от всех предыдущих типов и разновидностей, относится не к традиционным, а к современным. Изготавливается мозаичная дамасская сталь несколькими методами, наиболее популярными среди которых являются два:

Первый – это подготовка большого количества контрастных друг с другом мозаичных элементов, укладываемых внутрь металлического контейнера (чаще всего металлической трубы) и свариваемых внутри него. За такую свою особенность эта разновидность дамаска получила за рубежом название оболочечного.

После того, как все составляющие будущего пакета уложены внутрь трубы, она заполняется либо инертным газом либо маслом (которое при нагревании связывает кислород и также приводит к образованию внутри оболочки нейтральной среды) и полностью заваривается. В дальнейшем труба прогревается в горне до сварочной температуры и отковывается (а в подавляющем большинстве случаев – подвергается прессовке гидравлическим прессом). После того, как пакет внутри оболочки окажется сваренным воедино, она удаляется механическим способом, а находящаяся внутри нее заготовка идет на дальнейшую обработку. Использование подобного метода (с образованием внутри металлической трубы нейтральной среды) позволяет сваривать в пакет даже такие стали и сплавы, соединение которых обычной кузнечной сваркой на открытом воздухе оказывается невозможным.

Вторым способом образования мозаичного рисунка является еще более технологичный метод обработки заготовки. Он подразумевает вырезание в бруске стали при помощи плазмореза серии отверстий, представляющих собой будущий рисунок, в которые затем помещаются вкладыши, также вырезанные плазменным резаком, но из стали (или сплава) другой марки. Затем полученный пакет сваривается диффузионным методом в среде инертного газа. Подобный способ изготовления дамаска очень далек от классического, но при этом позволяет получать необходимый рисунок строго заданной формы, а также наносить на клинок различные изображения, составляющие с ним одно целое (в отличие от той же гравировки).

Комбинированная дамасская сталь

Сам по себе комбинированный дамаск не является отдельным видом, но представляет собой сочетание нескольких – классических и традиционных методов, одновременно применяемых при изготовлении одной заготовки. Чаще всего он совмещает в себе технологические процессы, характерные для производства мозаичного и штемпельного дамасков. В данном случае на поверхность поковки, произведенной мозаичным способом, наносится штемпельный рельеф, после чего она проковывается и подвергается шлифовке (в некоторых случаях рельеф наносится «на холодную» путем сверления/фрезерования/пиления, после чего заготовка только проковывается и травится, но не шлифуется).

Еще одной разновидностью такой дамасской стали является сочетание техник ковки дикого дамаска со вставкой внутрь поковки элементов из контрастных сплавов (чаще всего – никелевых, эффектно выделяющихся своим белым цветом на общем фоне черно-серого рисунка дамаска).

Промышленный дамаск

Иногда в ножевой среде можно встретить упоминание так называемого промышленного дамаска, выпускаемого не отдельными мастерами, а металлургическими предприятиями. К числу таких сталей, к примеру, относится знаменитый Damasteel, применяемый многими крупными производителями ножей. Правда, отличие так называемого «промышленного» дамаска от дамаска остальных типов заключается лишь в масштабах его производства и более современном оборудовании, позволяющем обрабатывать большее количество заготовок. В целом же, он не является какой-то отдельной категорией и точно также, как и дамасская сталь, выкованная отдельным кузнецом, делится на дикий, мозаичный, комбинированный и другие виды.

В заключение стоит отметить, что вовсе не относятся к категории дамасской стали его различные имитации (очень часто также выпускаемые в промышленных масштабах), где характерный узор на клинке получается не проковкой и сваркой большого количества слоев стали, а простым травлением поверхности одного цельного бруска.

Читайте также: