Как получить стальную стружку

Обновлено: 25.04.2024

Существующие методы получения металлических порошков можно подразделить на две группы:

1) получение порошков из металла в твердом, жидком или газообразном состоянии (механические, физико-механические и физические методы);

2) получение металлических порошков из соединений металлов (физико-химические методы).

К наиболее важным методам первой группы относятся: а) различные способы механического измельчения в порошок компактных или грубо измельченных твердых металлов; б) способы распыления в порошок расплавленных металлов.

Наиболее распространенным методом второй группы является получение порошков восстановлением окислов металлов. Менее распространены электролиз и термическое разложение карбонильных соединений металлов.

Измельчение в мельницах обычного типа. Механическое измельчение можно производить в обычного типа шаровых или молотковых мельницах. Для ковких металлов оно приводит не к дроблению, а к расплющиванию частиц, и поэтому его применяют только в случаях: а) измельчения хрупких и малопрочных скоплении (агломератов) частиц ковкого металла как заключительной операции других методов получения порошков (дробление восстановленной железной губки, измельчение хрупких электролитических осадков железа, размол спекшегося в результате довосстановления измельченного железа); б) измельчения ковких металлов с ослабленной связью между зернами; в) измельчения ковких металлов, которым искусственно придана хрупкость (например, дробление сплава железа и никеля — пермаллоя облегчается примесью незначительных количеств серы).

На рис. 1 показана схема молотковой мельницы, применяемой для дробления спекшихся кусочков железного порошка размерам 2—1 мм.

Недостатком измельчения металлов в обычного типа мельницах является также загрязнение порошков продуктами истирания стальных шаров и футеровки мельниц.

Измельчение в вихревых мельницах. Вихревая мельница (рис. 2) состоит из футерованного износоустойчивой марганцовистой сталью кожуха 1, в котором вращаются с большой скоростью (3000 об/мин) в противоположных направлениях два пропеллера 2, отлитых также из марганцовистой стали. Раздробляемый материал загружают в бункер 4 в виде грубоизмельченных кусочков (обрезков проволоки, стружки и т. п.), которые, сталкиваясь один с другим при большой скорости в вихревых потоках, дробятся на частицы размером от 0,02 до 0,4 мм. Мельница имеет приспособление 3 для воздушной сортировки порошков по размерам частиц. Кожух снабжен водяной рубашкой и охлаждается проточной водой для предохранения порошков От перегрева при измельчении. Для размола в атмосфере защитного газа имеется специальная подводка.

В более усовершенствованной конструкции вихревой мельницы поток воздуха подводится из центробежного вентилятора в кожух мельницы и разбивается билами, которые смонтированьи на одном валу с вентилятором.

В вихревой мельнице новой конструкции, разработанной Т. Окашура и К. Иганаки, встречные вихревые потоки вызываются быстрым вращением (2400 об/мин) расположенного эксцентрично к кожуху червячного вала, одна половина которого имеет правую, а другая — левую резьбу.

Основные преимущества вихревого размола: 1) порошок не загрязняется металлом дробящих тел. например стальных шаров, и 2) частицы порошка расплющиваются и теряют шероховатость в меньшей мере, чем при размоле в обычных мельницах.

Структура частиц порошков зависит от длительности вихревого размола. При кратковременном размоле (2—10 мин. иногда даже до 30—40 мин.) обрезков проволоки и стружки получают частицы преимущественно сферической формы, в табл. 1 показано влияние условий paзмола в вихревой мельнице на выход сферических частиц для случая измельчения обрезков проволоки различных металлов.

При более длительном вихревом размоле частицы ковкого металла сплющиваются и обычно имеют характерную форму тарелки с загнутыми краями (рис. 3).

Для улучшения прессуемости и снятия наклепа порошки отжигают в защитной среде (железные порошки в течение 1—2 час. при 800—1000°).

Производительность, вихревой мельницы с двигателем мощностью 20 квт около 7—10 кг/час (в зависимости от крупности порошка). Расход энергии на 1 кг порошка 2,5—3 квт*ч. Один рабочий может обслуживать одновременно несколько мельниц.

Получение железных порошков вихревым измельчением менее экономично и требует более высоких капиталовложений, чем получение распылением жидкого металла и восстановлением.

Первоначально измельчение металла в порошок распылением его в жидком состоянии применяли для сравнительно легкоплавких металлов — олова, свинца, цинка, алюминия, меди и их сплавов. За последние 15 лет в крупном производственном масштабе этими методами получают также железные порошки.

Для получения грубых порошков с частицами сферической формы размером 0,5—3 мм применяется наиболее простой способ — гранулирование при литье в воду. На рис. 4 схематически показана установка Реннерфельта — Каллинга для гранулирования малоуглеродистого чугуна с незначительным содержанием кремния. Расплавленный чугун гранулируется при литье в воду на вращающийся диск. Полученная дробь обезуглероживается при отжиге в атмосфере СО—СО2 во вращающейся печи.

Весьма интересен способ центробежного распыления, который совмещает распыление жидкого металла с механическим воздействием на частицы. Принципиальная схема распыления по этому способу показана на рис. 5. Тонкая струя расплавленного металла вытекает из сопля, окруженного рубашкой, в которую подается вода под давлением около 5 ат. Поток воды увлекает металл на быстро вращающийся диск (около 3000 об/мин) особой конструкции, снабженный специальными насадками для разбивания частиц порошка. Благодаря такому механическому воздействию частицы порошка получаются не гладкой сферической формы, как гранулированная дробь, а с шероховатым профилем. Размер частиц 20—400 мк. Типичный ситовый анализ железного порошка, полученного центробежным распылением, приведен ниже:

Большое распространение получило производство железного порошка распылением по методу Маннесмана (рис. 6). Исходным материалом является стальная стружка (можно с некоторым изменением схемы пользоваться также чугунной стружкой). К стружке добавляют 4% окалины для удаления кремния, 0,5% извести для удаления серы и образования шлака и 8% коксовой пыли. Расплавленную шихту распыляют сжатым воздухом в специальном агрегате с соплом. При этом железо частично окисляется в окалину, а углерод в СО2 и СО. Частицы распыленного металла собираются в водяной ванне. Порошок, содержащий около 6% О2 и 4% С, выгружают из выдвижных приемников, сушат и отжигают при 900° главным образом в «собственной» восстановительной атмосфере, образующейся в результате взаимодействия окислов И углерода, содержащихся в отжигаемом порошке. Во избежание окисления при охлаждении рекомендуется также некоторая подача защитного газа извне. Устройство камеры распыления показано на рис. 7. Сжатый воздух подается в камеру по двум каналам под давлением 4—6 ат. Из камеры воздух выходит с большой скоростью через узкую кольцеобразную щель, имеющую форму сопла Лаваля. Струя металла при 1350° вытекает через корундовое сопло в камеру распыления и разбивается сжатым воздухом.

способ получения стального порошка и стружки из отходов металлообрабатывающих производств и установка для его осуществления

Использование: для получения стального порошка и стружки из отходов шарикоподшипникового производства путем их очистки от смазочно-охлаждающей жидкости и утилизации ценных компонентов, например масел. Сущность изобретения заключается в том, что из отходов подшипникового производства (стружки и шлама) предварительно механически удаляют избыток влаги, а затем проводят их термообработку в вакууме при 280 - 400°С и давлении не выше 0,5 мм рт.ст. Предложена также установка для осуществления способа. 2 с. и 8 з.п. ф-лы, 3 ил., 4 табл.

Формула изобретения

1. Способ получения стального порошка и стружки из отходов металлообрабатывающих производств, включающий термообработку их при 280 - 400 o С, отличающийся тем, что термообработку осуществляют в вакууме при давлении не выше 0,5 мм рт.ст.

2. Способ по п.1, отличающийся тем, что перед термообработкой проводят удаление влаги из отходов.

3. Установка для получения стального порошка и стружки из отходов металлообрабатывающих производств, содержащая камеру с нагревателем, внутри которой размещена емкость с перфорацией для отходов, установленный под емкостью маслосборник и конденсатор, отличающаяся тем, что она снабжена дополнительным маслосборником, установленным в нижней части конденсатора, и экранами, размещенными над емкостью для отходов и под емкостью, а конденсатор соединен с верхней частью камеры трубопроводом, при этом камера, маслосборники и конденсатор выполнены герметичными и соединены с вакуумной системой.

4. Установка по п.3, отличающаяся тем, что она снабжена загрузочным и разгрузочным устройствами, при этом загрузочное устройство размещено в верхней части емкости для отходов, а разгрузочное устройство в нижней ее части.

5. Установка по п.3, отличающаяся тем, что она снабжена средством для перемешивания отходов, установленным внутри емкости.

6. Установка по п.3, отличающаяся тем, что нагреватель размещен снаружи емкости или внутри нее (ТЭН).

7. Установка по п.3, отличающаяся тем, что емкость для отходов выполнена с перфорацией в донной части.

8. Установка по п.3, отличающаяся тем, что емкость для отходов выполнена перфорированной целиком.

9. Установка по п. 3, отличающаяся тем, что емкость выполнена с внутренними перегородками, расположенными радиально.

10. Установка по п. 3, отличающаяся тем, что разгрузочное устройство выполнено со съемным контейнером для очищенных от масла стального порошка или стружки.

Описание изобретения к патенту

Изобретение относится к области металлургии, в частности к получению порошка и стружки из отходов металлообрабатывающих производств.

Отходы промышленного металлообрабатывающего (например, подшипникового) производства можно классифицировать на два основных вида: 1 стружечные отходы; 2 шламовые отходы стали.

Во всех видах отходов присутствует жидкая фаза смазочно-охлаждающая жидкость (СОЖ).

При обработке металлов резанием, например при изготовлении деталей подшипников, как правило, используют смеси минеральных масел средней вязкости (ИС-12; МЛ-1; МЛ-24). Поэтому стружечные отходы это стружка, "пропитанная" маслом.

При шлифовании использующаяся СОЖ представляет собой минеральные масла низкой вязкости 4-30 мм 2 /с. При металлообработке могут быть использованы в качестве СОЖ масла с добавками водных раствором различных эмульгаторов. Поэтому шламовые отходы это густая пастообразная смесь порошка, масел и остатков водных растворов.

Получение стружки и, особенно, порошков из отходов осложняется наличием нерастворимых в воде компонентов СОЖ: масел, стеарина, жирных кислот. Таким образом, основной проблемой очистки отходов металлообработки является удаление нерастворимых в воде жирных компонентов СОЖ масел.

Известен способ переработки металлической пыли и стружки и/или содержащих оксиды металлов пыли и стружки, в частности, образующихся при шлифовании, который включает нагрев отходов в присутствии карбонатов до 1150 о С и последующее выщелачивание полученного продукта. При этом способ предусматривает предварительный нагрев при 200-400 о С [1]

Недостатками способа являются использование дополнительного реагента карбоната калия и последующее выщелачивание с образованием карбонатных растворов масла, что исключает повторное использование масла; загрязнение окружающей среды продуктами термического разложения масла (1100 о С) и продуктами выщелачивания; наличие большого количества дополнительных операций (промывок, сушки и т.д.).

Известно техническое решение для получения стального порошка преимущественно из безабразивного шлама шарикоподшипниковой стали, заключающееся в том, что в качестве исходного берут шлам, содержащий 20-30 мас. смазочно-охлаждающих жидкостей (СОЖ), а термообработку проводят при 200-400 о С в коробе с крышкой (в проходной печи), имеющей отверстия, суммарная площадь которых составляет 0,02-0,3% свободной поверхности шлама при коэффициенте заполнения объема короба шламом 0,4-0,8 до достижения остаточной влажности порошка 0,1-0,2% [2]

Данный способ по совокупности признаков является наиболее близким к предложенному.

Недостатками способа является то, что не достигается утилизация компонентов СОЖ, в частности масла, многостадийность способа, а также неэффективность очистки. Этот способ применим только для сушки водно-эмульсионных СОЖ.

Известна установка для переработки маслосодержащих отходов шлифования, которая содержит вертикальную газовую печь, расположенную в ней герметичную капсулу с решеткой и ферромагнитными шарами, размещенный под печью холодильник для конденсации паров воды и масла и герметичный маслосборник [3]

Данная установка по совокупности признаков является наиболее близкой к предложенной.

К недостаткам известной установки следует отнести ведение процесса в атмосфере, что не позволяет поднять температуру, достаточную для отгонки всего количества масла из отходов, при переработке отходов масло- и водосодержащих не обеспечивается разгонка воды и масла.

Целью изобретения является повышение эффективности очистки маслосодержащих отходов металлорежущих производств от компонентов смазочно-охлаждающей жидкости (СОЖ), получение масла, годного для повторного использования, и защита окружающей среды.

Для решения поставленной задачи предложен способ получения стального порошка и стружки из отходов металлообрабатывающих производств и установка для его осуществления.

Сущность изобретения заключается в том, что из отходов металлообрабатывающих производств (стружки и шлама) предварительно механически удаляют избыток влаги и проводят их термообработку в вакууме при 280-400 о С и давлении не более 1,0 мм рт.ст.

Использование вакуума при термообработке стружечных или шламовых отходов обусловлено как неустойчивостью (окисляемостью) масел на воздухе при нагреве выше 140 о С, приводящее к образованию коксообразных продуктов, так и способностью порошка и стружки активно реагировать с кислородом при нагреве на воздухе.

Снижение температуры термообработки приводит к неполному отделению масла, подъем выше верхнего предела способствует коксообразованию (окислению масла), что снижает эффект очистки.

При увеличении давления выше указанного не достигается полной очистки отходов от масла.

На фиг.1 представлена схема установки для осуществления способа; на фиг. 2, 3 варианты выполнения установки.

Установка для получения стального порошка и стружки из отходов подшипникового производства содержит камеру 1 с нагревателем 2, емкость 3 с перфорацией, конденсатор 4, маслосборники 5 и 6.

Установка может быть снабжена загрузочным и разгрузочным устройствами 7 и 8, средством для перемещения отходов 9. Кроме того, нагреватель может быть размещен как снаружи емкости 3, так и внутри нее (ТЭН) (см.фиг.2). Емкость для отходов может быть выполнена с донной перфорацией или полностью перфорированной и может быть выполнена с перегородками (см.фиг.3).

Установка работает следующим образом.

В емкость 3 для отходов посредством загрузочного устройства 7 загружают маслосодержащие отходы металлообрабатывающих производств. Герметизируют всю установку, включают водяное охлаждение конденсатора 4, верхней и нижней обечаек установки. Затем через конденсатор 4 подключают установку к вакуумной системе. По достижении заданного значения вакуума включают нагрев посредством внешнего 2 или внутреннего 10 нагревателей. При необходимости включают перемешивающее устройство 9. В процессе нагрева отходов в динамическом вакууме часть содержащихся в них масел стекает в сборник 5, другая часть в виде паров конденсируется на поверхности экрана 11 и в конденсаторе 4. Сконденсировавшееся на поверхности экрана масло по трубопроводу попадает в конденсатор 4, а из конденсатора в сборник 6. По мере заполнения сборников маслом 5 и 6 их разобщают с вакуумной системой и сливают накопившееся масло.

Очищенные от масла стальной порошок или стружку выгружают разгрузочным устройством 8 в контейнер Б. Заполненный контейнер разобщают с вакуумной системой и освобождают от очищенных стального порошка или стружки.

Результаты использования предлагаемого способа получения стального порошка и стружки из маслосодержащих отходов металлообрабатывающего производства, а также результаты работы установки для осуществления способа представлены в табл.1-4.

В качестве отходов использовали стружечные и шламовые отходы стали ШХ-15 подшипникового завода ГПЗ-20.

Термовакуумную обработку проводили в предлагаемых условиях, то есть при давлении менее 1,0 мм рт.ст. и температуре не более 400 о С.

Кроме того, термовакуумную обработку проводили при давлении выше предлагаемого и температуре выше и ниже предлагаемой.

Как видно из табл.1 и 2, стружка и стальной порошок, полученные в предлагаемых условиях, практически полностью очищены от масла, а их химический состав по ряду элементов соответствует стандартному составу стали ШХ-15. Масло, полученное из стружечных и шламовых отходов (см.табл.3), пригодно для повторного использования. Полученные из отходов стальной порошок и стружка без дополнительной очистки могут использоваться в качестве легирующих добавок, в порошковой металлуpгии и других областях техники. Порошок при необходимости подвергается магнитной сепарации без дополнительной очистки.

В табл.4 представлены данные по осуществлению способа в установке предлагаемой конструкции, из которой видно, что предлагаемая конструкция позволяет осуществить практически полное удаление масла из отходов и получить масло, пригодное для повторного использования.

способ брикетирования металлической стружки

Изобретение относится к области брикетирования металлической стружки и может быть использовано преимущественно при изготовлении брикет-электродов для электрошлакового переплава (ЭШП). Металлическую стружку дробят до получения элементов двух фракций, смешивают фракции, осуществляют очистку смеси и компактирование в брикет прессованием. В процессе дробления получают одну из двух фракций в форме многогранника размером 0,2-0,6 мм, а элементы второй фракции - чешуйчатой формы длиной 20-50 мм. Смешивание фракций осуществляют в весовом соотношением первой фракции ко второй 4:1-8:1, прессование полученной смеси осуществляют в направлении, перпендикулярном длинной оси брикета. Затем брикет подвергают спеканию в восстановительной среде. Техническим результатом изобретения является повышение прочностных характеристик материала брикета и повышение производительности переплава при выплавке материала методом ЭШП. 1 табл., 1 пр.

Способ брикетирования металлической стружки, включающий дробление стружки до получения элементов двух фракций, смешивание фракций, очистку смеси, компактирование смеси в брикет прессованием, спекание брикета, отличающийся тем, что в процессе дробления получают одну из двух фракций в форме многогранника размером 0,2-0,6 мм, а элементы второй фракции - чешуйчатой формы длиной 20-50 мм, смешивание фракций производят в весовом соотношением первой фракции ко второй 4:1-8:1, прессование полученной смеси осуществляют в направлении, перпендикулярном длинной оси брикета, а затем брикет подвергают спеканию в восстановительной среде.

Предлагаемое техническое решение относится к области брикетирования металлической стружки и может быть использовано для изготовления брикет-электродов для электрошлакового переплава (ЭШП).

Свойства материала, получаемого в результате переплавки брикетированной металлической стружки, в значительной степени зависят от качества переплавляемого брикета. Для повышения качества существуют разные способы брикетирования.

Известен способ брикетирования металлической стружки [1], в котором стальную стружку дробят до размера не более 12 мм, перемешивают, очищают от влаги и органических примесей, нагревают и осуществляют горячее прессование в пресс-форме. Перемешивание, очистку и нагрев осуществляют одновременно во вращающемся наклонном барабане.

Известен также способ брикетирования металлической стружки [2], в котором в стальную стружку вводят дополнительно металлический или металлоабразивный шлам в количестве 5-25% от общего веса, после чего образовавшуюся смесь формуют в пористый слой плотностью 700-1400 кГ/м 2 и пропускают через зону нагрева.

Наиболее близким к предлагаемому изобретению является способ брикетирования металлической стружки [3], принятый за прототип, при котором стружку подвергают дроблению до получения элементов двух фракций чешуйчатой формы длиной 15-25 и 50-60 мм. Полученные фракции смешивают с весовым соотношением 1:1-1:1,5, очищают от загрязнения, сушат и уплотняют в пресс-форме.

К недостаткам прототипа следует отнести следующее:

При уплотнении брикета в пресс-форме чешуйки располагаются длинной стороной в направлении, перпендикулярном направлению прессования. Сцепление между длинными сторонами чешуек оказывается недостаточным, в результате чего возникает значительная анизотропия прочностных характеристик материала в брикете.

Брикеты, полученные указанным способом, переплавляют в обычных печах с получением материала с низкими механическими характеристиками из-за угара легирующих элементов, загрязнения неметаллическими включениями и т.д. Для получения из металлической стружки высококачественного материала целесообразно использовать метод электрошлакового переплава (ЭШП).

Брикеты, полученные способом по прототипу, нельзя использовать для переплавки их в установках ЭШП из-за низкой прочности материала в направлении, перпендикулярном длинной оси брикета. Это вызвано тем, что сильные электрические токи, протекающие через брикет, используемый в качестве электрода, вызывают растягивающие напряжения в направлении, перпендикулярном протеканию электрического тока, приводя к разрушению материала брикета.

Техническим результатом изобретения является разработка способа брикетирования металлической стружки для ЭШП, обеспечивающего повышение прочностных характеристик материала брикета.

Поставленный технический результат достигается тем, что в способе брикетирования металлической стружки, включающем ее дробление до получения элементов двух фракций, смешивание фракций, очистку смеси и компактирование, смеси в брикет прессованием, согласно изобретению,

в процессе дробления одну из двух фракций получают в форме многогранника размером 0,2-0,6 мм, а элементы второй фракции - чешуйчатой формы длиной 20-50 мм. Смешивание фракций производят с весовым соотношением первой фракции ко второй 4:1-8:1, а прессование полученной смеси осуществляют в направлении, перпендикулярном длинной оси брикета, а затем производят последующее спекание брикета в восстановительной среде.

Использование частиц чешуйчатой формы повышает электропроводность и прочность материала вдоль длинной оси брикета, что дает возможность увеличить плотность пропускаемого тока. Вместе с тем при использовании только одних чешуйчатых частиц происходит снижение прочностных характеристик в перпендикулярном направлении за счет растягивающих напряжений, возникающих при пропускании тока, что приводит к нарушению сплошности материала.

Использование наряду с чешуйчатыми элементами фракций элементов многогранной формы позволяет улучшить качество материала без снижения электропроводности вдоль длинной оси брикета-электрода.

Смешение элементов первой фракции в форме многогранника размером 0,2-0,6 мм и элементов второй фракции - чешуйчатой формы длиной 20-50 мм приводит к более равномерному распределению прочностных характеристик материала, за счет чего улучшается припекаемость элементов фракций друг к другу при спекании брикета, что повышает прочность материала брикета.

Прессование смеси в направлении, перпендикулярном длинной оси брикета, позволяет повысить плотность электрического тока при использовании брикета в качестве электрода при ЭШП, что повышает производительность процесса плавки.

Ниже приведен пример реализации предлагаемого способа брикетирования металлической стружки.

В качестве исходного материала были использованы стружковые металлические отходы стали 40Х. Дробление стружки проводилось в два этапа. На первом этапе была использована молотковая мельница типа ДМ.3Х2. В результате размола при различных режимах получены чешуйчатые элементы первой фракции размерами: 20 мм, 30 мм и 50 мм. На втором этапе необходимая порция чешуйчатых элементов первой фракции была раздроблена в дезинтеграторе типа ИНД-380 при различных режимах до получения элементов второй фракции в виде многогранников размером 0,2-0,6 мм и 0,6-2,0 мм. Затем элементы обеих фракций смешивались в двухконусном смесителе в различных соотношениях (см. Таблицу). Полученная смесь подвергалась прессованию при давлении 600 МПа. Прессованные брикеты спекались при температуре 1150°С в течение 40 минут в восстановительной среде.

| Таблица | ||||||

| Характерные признаки способа и получаемые результаты | Предлагаемый способ | Прототип | ||||

| Нижнее значение | Среднее значение | Верхнее значение | ||||

| Характерные признаки способа | Размер элементов чешуйчатой формы (мм) | 20 | 30 | 50 | 60 и 20 | |

| Размер элементов многогранной формы (мм) | 0,2 | 0,4 | 0,6 | Отсутствуют | ||

| Соотношение частиц многогранной и чешуйчатой формы | 4:1 | 6:1 | 8:1 | 0:1 | ||

| Получаемые результаты | Прочность растяжения материала брикета (МПа) | В направлении прессования | 170-180 | 170-180 | 160-180 | 40-60 |

| Перпендикулярно направлению прессования | 220-240 | 200-220 | 180-200 | 160-180 | ||

| Отношение 1 / 11 | 1,3 | 1,2 | 1,1 | 3,4 | ||

Как следует из данных, приведенных в таблице, использование длины элементов фракций чешуйчатой формы меньше заявленной снижает эффект их влияния на прочностные характеристики материала. Использование более длинных элементов фракций приводит к их смятию вдоль длинной оси и появлению микротрещин.

Использование элементов фракций многогранной формы меньших размеров снижает прочностные характеристики материала из-за их повышенного наклепа и окисления. Более крупные элементы фракций плохо формуются в брикет, происходит его осыпание, значительное число материала теряется.

В основе изобретения лежат экспериментально установленные авторами факты и соотношения:

- положительное влияние одновременного использования частиц разной формы (неправильного многогранника, близкой к овальной, и чешуйчатой) на формуемость и прочность материала;

- оптимальное соотношение указанных фракций в диапазоне 4:1-8:1.

При использовании предлагаемого способа был получен материал брикет-электрод, изотропный по прочностным свойствам.

Технико-экономический эффект определяется снижением времени переплавки в процессе ЭШП и за счет повышения качества материала брикета.

1. Патент РФ № 2354723, С22В 1/248 «Способ брикетирования стальной стружки», опубл. 10.05.2009 г., Бюл. № 13.

2. Патент РФ № 2266969, С22В 1/248, 7/00. «Способ брикетирования металлической стружки и устройство для его осуществления», опубл. 27.12.2005 г., Бюл. № 36.

3. Патент РФ № 2146719, С22В 1/248, B22F 8/00 «Способ брикетирования металлической стружки», опубл. 20.03.2000 г. - Прототип.

Виды стружек

Виды стружек, образующихся при обработке металла, отличаются по физическим характеристикам, которые в свою очередь зависят от способа обработки и материала. Когда-то стружка считалась просто отходом производства, теперь же ее используют как сырье не только в металлургии, но и в химическом производстве (при изготовлении тонера, красок и даже твердого ракетного топлива).

Безопасность важна и во время получения этого, казалось бы, отходного материала. Во время работы для защиты от отлетающей стружки важно использовать защитные экраны, очки, щитки и пр. Некоторые виды работы, связанные, например, с обработкой чугуна, предполагают установку на станки специальных пылеотсосов. Подробнее о видах стружки и способах ее утилизации читайте в нашем материале.

Процесс образования стружки

Стружка образуется в результате уменьшения или срезания припуска. При данной манипуляции убранный слой металла меняет форму и размеры. Под действием силы, приложенной к зубу фрезы, материал отделяется и появляется стружка. Изменение формы последней, а именно, срезанного металла обрабатываемой детали, – тоже результат воздействия внешней силы, приложенной к резцу.

Физика определяет деформацию как любое изменение конфигурации тела под воздействием силы. Если первоначальная форма тела восстанавливается после того, как воздействие силы прекратилось, – речь идет об упругой деформации, в противном случае – о пластической.

Пластическая деформация возникает и при резке металлов. Под действием приложенной силы резец входит в толщу металла и меняет форму его поверхности на обрабатываемой детали, частицы сдвигаются, и образуется стружка. Если кратко, то процесс появления стружки начинается с проникновения фрезы в заготовку, далее металлические частицы смещаются, мы наблюдаем стружку, которая затем отделяется от детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

У вязких и хрупких металлов образование стружки происходит по-разному. В первом случае (если рассматривать обработку алюминия, меди или мягкой стали) зубцы фрезы врезаются в обрабатываемую деталь и сжимают металл передней поверхностью. Сжатие при этом будет распространяться только на часть снимаемого слоя – по «закону резания».

В результате сначала металл будет деформироваться упруго, но при превышении давлением сопротивления среза площадки наступит очередь пластической деформации. Тогда и элемент стружки начнет сдвигаться, а резец сожмет следующий слой.

Виды стружки при обработке металлов

Виды стружки могут быть разнообразными. Из-за сжатия ее элементы способны поворачиваться и становится изогнутой формы. Одна ее сторона находится ближе к резцу, поэтому абсолютно гладкая, другая же – зазубренная, похожая на пилу. Такой вид стружки при резании металла назвали «стружкой скалывания».

В работе с хрупкими металлами, такими как бронза, чугун либо закаленная сталь, резец также погружается в обрабатываемую деталь, но через какое-то время элемент стружки отламывается, не скалывается. Элемент под кромкой резца при этом будет другой формы, нежели стружка скалывания. Обработанная поверхность окажется не идеально гладкой, поскольку часть металла, находящаяся ниже вершины острия резца, вырывается.

Стружка при резании хрупких металлов обладает неправильной формой, ее элементы похожи на чешуйки и не связаны друг с другом. Соприкасаясь с резцом, с одной стороны она неровная, а с другой – гладкая и вогнутая. И. А. Тиме назвал этот вид «стружкой надлома».

Еще одно определение – сливная стружка. Это тот случай, когда последняя имеет вид ленты, которая закручивается в спираль. Поверхность у резца чистая и гладкая. Но на обратной стороне могут быть заусенцы и зазубрины. Возникает при обработке пластичного металла, например, латуни, алюминия или мягкой стали, когда применяются высокие скорости скольжения с небольшими подачами инструмента с идеально подобранными передними углами.

Увеличение переднего угла Ƴ значительно способствует образованию сливной стружки, как и уменьшение толщины среза α, увеличение скорости резки и пластичности самого материала при обработке.

Виды стружки при фрезеровании

Процесс фрезеровки означает прерывистое резание, поскольку каждый зубец снимает порции металла поочередно. Именно поэтому и стружка получается достаточно короткая.

Любая стружка образуется в соответствии с определенной закономерностью, которая является общей для всех видов фрезерования.

Как уже было сказано выше, фрезеровка вязких металлов с большой подачей и глубиной резания, так же как и фрезерование металлов с небольшой степенью вязкости и средней твердости (например, марганцовистые среднеуглеродистые стали или хромоникелевые), дает стружку скалывания. При фрезеровании хрупких и твердых материалов получается стружка надлома.

Сливная стружка возникнет при фрезеровании вязких металлов с малыми подачами и резанием на небольшой глубине на высокой скорости (это, как правило, чистовая обработка). Тот же вид стружки получится при фрезеровке твердой стали на тех же скоростных режимах.

Более чистой поверхность заготовки окажется после образования сливной стружки или скалывания, в отличие от вида стружки надлома. Скоростная фрезеровка со сливной стружкой дает чистоту поверхности ∇7 – ∇8. Именно поэтому в дальнейшем деталь не шлифуют.

Образование стружки при сверлении

Виды стружки при обработке металлов сверлением и точением довольно схожи. Как и при точении, будут наблюдаться разбухание и усадка стружки, могут появляться наросты, обязательно выделяется теплота и т. д.

Основные виды стружки образуются и при сверлении, поскольку принцип работы режущего элемента сверла идентичен другим видам резки металла, например, фрезеровке, точению, строганию и т. д. При этом сверление имеет свои особенности, напрямую зависящие от геометрии рабочего инструмента и других условий проведения работы.

Например, сверло не «однолезвийное» (как резец). Это более сложный инструмент, так как при резании сверлением работают не только два основных лезвия, но и перемычка, а также два дополнительных лезвия, расположенных на направляющих лентах сверла, тем самым процесс стружкообразования значительно усложняется.

Кроме того, резка и образование стружки при сверлении также имеют особенности. Основная работа выполняется двумя режущими кромками, в отличие от токарного резца. Помимо прочего, поперечная кромка тоже участвует в процессе резания при сверлении. Это тоже усложняет образование стружки.

Несмотря на схожесть с точением, процесс резки и образования стружки при сверлении обладает отличительными чертами. Деформация срезаемого слоя и упругая, и пластическая, поэтому проявляются разные физические явления, такие как завивание и усадка стружки, образование нароста, выделение тепла, наклеп (поверхность становится более прочной), взаимное трение задней поверхности и поверхности резания и др.

Из минусов: при алмазном сверлении ВКПМ появление стружки сопровождается мощным выделением пыли из частиц армирующего материала и связующего. Засоряется воздух, происходит неблагоприятное воздействие на органы дыхания рабочих, повышается износ оборудования.

Обычно в этом случае используется охлаждающая жидкость. Она же обеспечивает надежность процесса алмазного сверления. А вот перебои в ее подаче провоцируют выгорание связующего обрабатываемого материала и способствуют серьезному ухудшению качества обработки поверхности – доказано экспериментально.

Сбор и переплавка металлической стружки

Важно заметить, что при работе с деталями в промышленных масштабах, то есть на крупных предприятиях, количество стружки (точнее, ее вес) может достигать 10 % от массы обрабатываемых заготовок. Это довольно много, поэтому подобные отходы обычно перерабатываются для повторного применения и получения изделий из металла.

Поскольку плотность отходов невелика, то транспортировка, а до этого и сбор стружки существенно усложняются. Емкость для сбора отходов наполняется быстро, соответственно, на перерабатывающее предприятие потребуется сделать большее количество рейсов.

В процессе переработки стружки также могут возникнуть проблемы. Если она не прессованная и ее начинают плавить, наблюдаются серьезные потери металла из-за угара вторсырья и окисления лигатуры, имеющейся в составе стальной стружки. В связи с этим качество получаемой стали может снижаться.

Чтобы избавиться от обозначенных выше проблем, предприятия используют особые механические системы для транспортировки, а также сбора и хранения стружки, подготовки к утилизации и переработке.

Процесс переработки металлических отходов предполагает повторную переплавку стружки с целью получения металла.

Это довольно трудоемкая задача. Необходимо обязательно проводить такие процедуры, как:

- сбор металлической стружки;

- измельчение;

- очистка и осушение стружки от СОЖ;

- прессование (брикетирование).

Эти действия позволяют получить брикеты сырья компактной формы. Их удобно перевозить, а при переплавке они не дадут серьезного процента угара, чем обеспечивают получение хороших объемов качественного металла.

Довольно большую долю металлической стружки составляют черные металлы, например, чугун или сталь. Классы стружки и требования к ее состоянию описаны в ГОСТ 2787-75. В соответствии с ним и производится прием вторсырья черных металлов.

Основные правила: стружка не должна быть ржавой, допустим небольшой налет, без следов отжига или кислот. Маслянистые отложения на стружке также не очень приветствуются.

Металлическая стружка любого вида отправляется на переплавку при соответствии всем стандартам ГОСТа.

Говоря о вторичной переработке стружки цветных металлов, мы подразумеваем, что этот процесс также регламентирован и тут есть определенные особенности, к примеру, вторсырье должно иметь определенную чистоту от примесей. За качество отвечает ГОСТ 28053-89. Он же дает рекомендации по использованию определенных методик отбора стружки.

Перерабатывающие предприятия обычно используют несколько способов распределения металлической стружки по категориям:

- визуальный осмотр;

- фиксирование магнитных свойств вторсырья;

- химический анализ состава.

После необходимого отбора стружка идет на переплавку. Иногда в процессе берутся пробы на спектральный анализ прогноза чистоты металла на выходе.

Рекомендуем статьи

Использование металла – это следствие неумолимого технического прогресса всего человечества. Движение вперед требует интенсивного использования этого материала практически везде, однако ресурсы не бесконечны. В результате имеем подорожание и дефицит сырья.

Запасы руды ограничены, металлический лом уже не так доступен, как раньше, поэтому приходится искать новые возможности для возобновления запасов металла и пополнения сырья, одно из решений – сбор и вторичная переработка металлической стружки после обработки металлических деталей на станках.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лёгкий способ собрать железные опилки

А че,обычный магнит с бумажкой или в пакете ,уже не популярен?

Во-первых, как уже сказали, это не стружка. Во-вторых, вы только недавно узнали, что такое магнит? Или думали, что до вас никто не додумался собирать железо магнитом? В чем смысл?

И да, в бумаге или пакете было бы гораздо удобнее.

Я тебя, наверное, расстрою, но это опилки.

Собери-ка стружку, собери эту стружку магнитиком своим полностью!

Мне очень оптика нравилась

Физика в действии

Самоирония на уровне

Тонкий лёд для пикабушника

Ух ты, повестка .

Воскресенье 12 часов принесли повестку . О себе : через 2 дня будет 49 лет , врач ортопед-стоматолог , работаю в государственной больнице , лейтенант запаса , не служил , заслуженный гипертоник .

Интересно .

Эх Настя Настя

У женщин с четырьмя детьми появился шанс!

Шутка про КНДР))!))

Ответ на пост «Да, проблема»

Сказал своей девушке, что на работе коллега угощала всех вкуснейшим тортом. Как же он назывался? Ах да: "Кучерявый мальчик".

Ну я просто сказал, и забыл.

Прихожу в гости в очередной раз, а там ждет меня торт "Кучерявый мальчик" и перепачканная мукой моя будущая жена.

Вот только взъерошенная теща не сдержалась, и выдала "Ну и запросы у тебя".

Торт оказался очень не дешёвый, и не простой в приготовлении.

Но очень вкусный - а дальше вы уже знаете.

И так всегда

Как вы поняли эту картинку для себя ?

Теория вероятностей

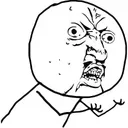

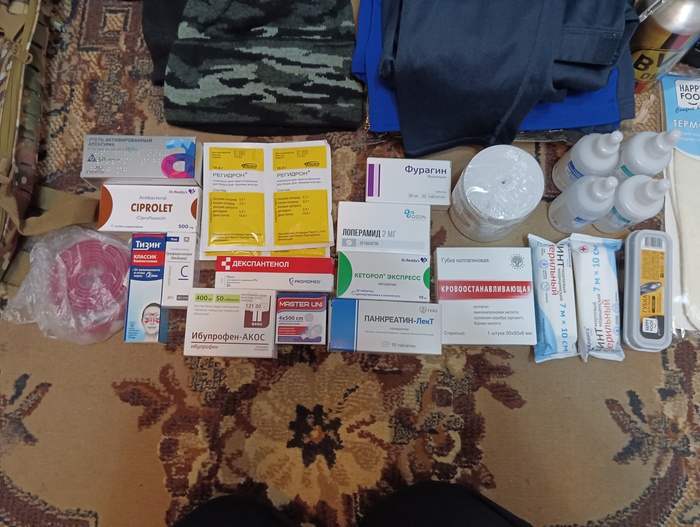

Сборы на мобилизацию

Повестки ещё не было, но я думаю из-за того, что я отслужил 4 года по контракту в СпН это дело времени.

Мой набор:

- балаклава и пидорка

- два комплекта термобелья + грелки, которые активируются при вскрытии при контакте с кислородом

- перчатки, наколенники и налокотники

- поджопник (этим пунктом лучше не пренебрегать)

- фляга, котелок, ложка

- стропная верёвка 20м

- мыльно-рыльные (Теймурова паста в тюбике и спрей, обязательно, ноги будут мокрые почти постоянно)

-термостельки + прокладки женские большие

- медикаменты

Всем удачи, братишки.

История про кота Илон Маск

Ответ на пост «В Минобороны устроили разнос военкоматам за мобилизацию "всех без разбора"»

Докладываю - военкоматам похер. Живу в Хабаровске, мне 38, вчера принесли повестку. Сегодня приехал в военкомат - военкому похер, явным образом в законе о мобилизации возраст не прописан, поэтому идите нахер езжайте на чудесном автобусе в ВЧ, где всех собирают, там и решайте все вопросы. И я к тому же ИТ специалист, работающий в системообразующем банке. Так что пока эта волна докатится до регионов - призовут ещё дохера людей, которые призваны быть не должны.

Аэропорт, частичная мобилизация

Может кому интересно какая обстановка в аэропорту. Сегодня вылетаю из Внуково. На паспортном контроле у всех мужиков, кто был передо мной, и у меня в том числе, спрашивают цель полета, есть ли билет на обратно, просят маршрутную квитанцию. При этом перед мной мужчина сказал что летит в Тбилиси по работе, билет пока в одну сторону, доки проверили, спокойно пропустили. До паспортного контроля никакого кипиша не заметил по поводу каких либо проверок. Количество народа как по мне - ни больше ,ни меньше чем обычно.

P.S. Пишу из самолёта, летим в отпуск на неделю, сзади две бабки уже всех мужиков в самолете беглецами окрестили )

Хвастовство

Полезный совет

в свете последних событий, если вам быстро нужно открыть корвалол

Птицу видно по полету

Когда я учился в военном училище, у меня в роте был один командир взвода, которого прозвали "Вертолет" за то, что он был шустрым, постоянно куда-то спешил, торопился. Взводный, конечно, знал о своей кличке и это ему не нравилось. Однажды он зашел в канцелярию и обратился к командиру роты:

— Товарищ капитан! Меня в роте "Вертолетом" называют, обидно, сделайте что-нибудь.

— Хорошо, товарищ лейтенант, подумаю.

— Ну тогда я полетел?

Явно в таких уборных у зеркал не селфятся

Всегда храните бюроклатуру в одном месте

Зашёл недавно в стоматологию, записаться на приём. Не был уже лет пять, девушка в регистратуре сказала, что они за это время перешли на цифровую систему учёта, и мои данные в компе есть, а вот карточка в недрах архива. Найти её можно только по номеру, который есть на талончике, который мне должны были дать пять лет назад. Я говорю, что вероятность найти крошечную древнюю бумажку в недрах квартиры крайне мала и прошу записать на приём как есть. Получаю еще один крошечный талончик с временем приёма. Думаю: куда бы пихнуть, чтобы не потерялся? Под обложку паспорта, конечно. Открываю: ой, а что это у нас тут лежит? Да это же пятилетний талончик с номером карты! Не потерялся.

Читайте также: