Как проверить сталь на прочность

Обновлено: 29.04.2024

Originally posted by darki83:Вопрос может быть простой, но все таки: как определить из чего сталь на конкретном ноже: углеродная, нержавейка, высокованадивая и т.д. Может по каким то признакам: цвет, вес, звук металла, характеру сьема металла и т.д. Вопрос к тому, как к ножу из опр. стали подобрать конкретный абразив. И если можно к каким сталям какие камни: нержавейка-. углеродка-. и т.д. Спасибо!

1) по маркировке на ноже

2) по внешнему виду

3) по тому, как ведёт себя сталь в процессе заточки

4) .

----------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

По способности магнититься.

все мартенситные стали магнитятся

в том числе и нержавеющие мартенситного класс типа 416, 420, 440 и т.п.

не магнитятся нерж. стали аустенитного класса, такие как 316 и т.п.

Заводской приём, по искрам на наждаке. В советское время даже методички были.

Слышал о таком от родителей и знакомых с оборонного завода. На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принцип

Я не спец, но например титан даёт искры чистого белого цвета, которые на некотором расстоянии от наждака разлетаются звёздами. По расстоянию до звёзд и оттенку можно определить наличие легирующих элементов в сплаве.

По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр.

Благодарю. Там есть вопросы в том числе и по наждаку, который используется. Насколько я понимаю, метод строится на опытном тестировании и каждую новую сталь надо так же описывать. Информация очень интересная!

Кое-что, а иной раз и немало, можно сказать, в плане принадлежности стали к той или иной группе таковых, по проявлению её структуры в процессе заточки, как мне кажется.

Действительно, хорошее готовое изделие, даже не обязательно нож, жалко совать под наждак!

По цвету.

Молибден дает белый оттенок

Марганец цвет воды "в луже"

Вольфрам дает "радугу" на плохо полированной поверхности

-

Соответственно по хрому

не ржавеет больше 13%

питтинг 13% (D2)

сильно ржавеет, хрома почти нет

Далее гонять по количеству резов по сравнению с морой углем.

ATS-ка 2 моры угля

D2,12ХМФ 3 моры угля

По твердости и вязкости, думаю можно примерно определить.

440С или 95х18 имеют самую большую вязкость на опред-й твердости, то есть режут мягко дерево.

420 на такой же твердости будет плохо идти по дереву.

440 как то между ними.

8cr13mov\aus8 - интересная сталь, более упругая, похожа на инструментальную.

х12мф более однородная стекловидная, плохо шлифуется, сложно точится, скалывается большими кусками от нагрузки.

по искре на наждаке можно определить примерное содержание углерода в стали (но самой методики я не знаю). А так, по ощущениям в процессе заточки можно примерно определить принадлежность к той или иной группе сталей, но конкретную марку - вряд ли

Originally posted by NikVir:Соответственно по хрому

не ржавеет больше 13%

питтинг 13% (D2)

сильно ржавеет, хрома почти нет

Корр.стойкость стали определяется не только содержанием хрома, на этот параметр напрямую влияет и содержание углерода. D2 корродирует не потому, что в составе 12% хрома, а потому, что в составе 1,5% углерода. Чтобы такая сталь стала нержей нужно либо содержание хрома увеличить до 18, либо углерода уменьшить до 0,8. Сейчас еще и азотирование применяют, это повышает корр.стойкость сталей. Пример тому PSF-27 от Карпентера, порошковый аналог D2, но с высокой корр.стойкостью за счет азотирования

Мне то конечно проще. У меня теща в лаборатории сталь-цеха как раз хим состав выплавок определяет. Но по факту на готовом ноже ни разу не проверял марку. Нож либо нравится в работе, либо нет.И пофиг какая там сталь. А заготовки для ножей всегда брал проверенные у проверенных людей, и там за качество отвечали

Originally posted by Lazyinventor:

Но по факту на готовом ноже ни разу не проверял марку. Нож либо нравится в работе, либо нет.И пофиг какая там сталь.

Originally posted by Alex.P:

Поелозил обухом по бутылке, вроде след есть, надфиль скользит, значит около 60 есть.

На мой взгляд, для использования большего и не надо. Всего пару вопросов - ржавеет или нет и какая твердость. Первый, чтоб ухаживать, второй, чтоб поддерживать в рабочем состоянии.

Основной вопрос вижу в том, "как к определенной стали подобрать конкретный абразив". Определив вид стали (в домашних или в любых других условиях) - легированная или углеродистая, на этот вопрос ответить не получится. Т.к. подбор абразива скорее нужно связывать с ТМО стали, объемом необходимых заточных работ или с этапом заточки конкретного инструмента/изделия.

Было бы очень интересно посмотреть, как в домашних условиях получится отличить две железяки с одним ТМО, но у одной сталь A2, а у другой UHB20C.

А отличить углеродку от нержавейки очень быстро поможет соленый огурец =)

Originally posted by madmanz:

Основной вопрос вижу в том, "как к определенной стали подобрать конкретный абразив".

О, этот вопрос я решаю не задумываясь о марке стали. Беру абразив, который "Кажется", что подойдет и пробую, если не подходит, то сразу понятно в которую сторону нужно изменить абразив и беру другой брусок более осознанно.

Проверка металла на прочность. Как и чем проводят испытания? на сайте Недвио

Вопрос от читателя нашего портала: Проверка металла на прочность. Как и чем проводят испытания?

Ответ: Металл и металлоконструкции проверяют на прочность в специальных лабораториях и специальными машинами — экстензометрами. Это приборы, которые создают очень высокую нагрузку и позволяют измерить насколько деформируется образец металла при проведении его испытаний на растяжение и сжатие.

Эти испытания металла могут проводиться как неразрушающими, так и разрушающими образец методами. Сами же экстензометры могут быть разных видов:

- пневматические экстензометры;

- видео экстензометры;

- лазерные экстензометры и др.

Все эти машины позволяют тщательно исследовать металл на прочность и определить его качественные характеристики. Для проверки огнестойкости металла дополнительно эти машины могут быть оснащены температурной камерой с нагревом до 350 ⁰С или печью с нагревом изделий до 1200 ⁰С. Все это позволяет определить прочность будущих металлоконструкций в строительстве, а также их потенциальную огнестойкость.

Как исследуют металл на прочность?

Как правило, тест металла на прочность заключается в постепенном растяжении образца экстензометром вплоть до его разрыва. Во время испытания регистрируется зависимость растягивающего усилия от приращения длины образца.

Помимо момента разрыва при помощи испытательной машины можно определить следующие свойства материала:

- Предел прочности при растяжении Rm — это максимальное напряжение, полученное при испытании. Его рассчитывают относительно начальной площади поперечного сечения образца в Н/мм2;

- Удлинение образца в процентах A% — это отношение изменения длины образца после проведенного испытания к его исходной длине;

- Предел текучести Rp — это значение напряжения, при котором начинают проявляться необратимые микроскопические деформации в атомной структуре металла. Если материал не имеет четкого предела текучести, условный предел текучести определяется, когда образец уже остаточно деформирован на 0,2%;

- Разрушающее напряжение Ru — так обозначают силу, при которой материал начинает разрушаться;

- Предел пропорциональности RH — это максимальное напряжение, при котором деформация изделия пропорциональна напряжению, которое ее вызывает;

- Предел упругости Rsp — это напряжение, после которого материал уже не возвращается к исходным размерам. За условный предел упругости Rsp принимается сила, при приложении которой, после разгрузки материала, деформация составляет 0,05% для испытаний на растяжение и 0,01% для испытаний на сжатие.

Разрешение на проведение таких испытаний металла выдается только аккредитованным организациям, имеющим обученный штат сотрудников и специальные лаборатории для тестов. Если вас интересует насколько прочный металл вам предлагают для строительства вашего дома рекомендуем обратиться в Центр Строительного Контроля.

В чем отличие разрушающих и неразрушающих методов?

В первом случае образец испытывают вплоть до его разрушения и непригодности к дальнейшим тестам. Неразрушающие методы исследований металла позволяют полностью использовать исходный образец, при этом не повредить его состав.

В большинстве случаев при работе с металлическими сплавами используют оба метода — просто разделяют исходный образец на составляющие, а затем проводят его испытания и анализы, а также выполняют некоторые измерения и вычисления для полного определения состава.

Основными методами неразрушающего исследования прочности металла являются:

- визуальный осмотр;

- контроль проникновения краски;

- тест магнитных частиц;

- радиографический контроль;

- ультразвуковой контроль;

- испытание на герметичность;

- испытание на вихревые токи;

- испытание на электромагнитное поле в дальней зоне;

- и ультразвуковое испытание на большом расстоянии.

Основными разрушающими методами испытания металлов являются:

- испытание на изгиб;

- испытание на удар (тест Шарпи и испытание изодом);

- испытание на твердость;

- испытание на растяжение;

- испытание на усталость;

- испытание на коррозионную стойкость;

- и испытание на износ.

После идентификации компоненты можно протестировать и сопоставить с известными сплавами. В этом случае исходный образец при проведении испытаний уничтожается.

Не забудьте добавить сайт Недвио в Закладки. Рассказываем о строительстве, ремонте, загородной недвижимости интересно, с пользой и понятным языком.

Методы испытания стали

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

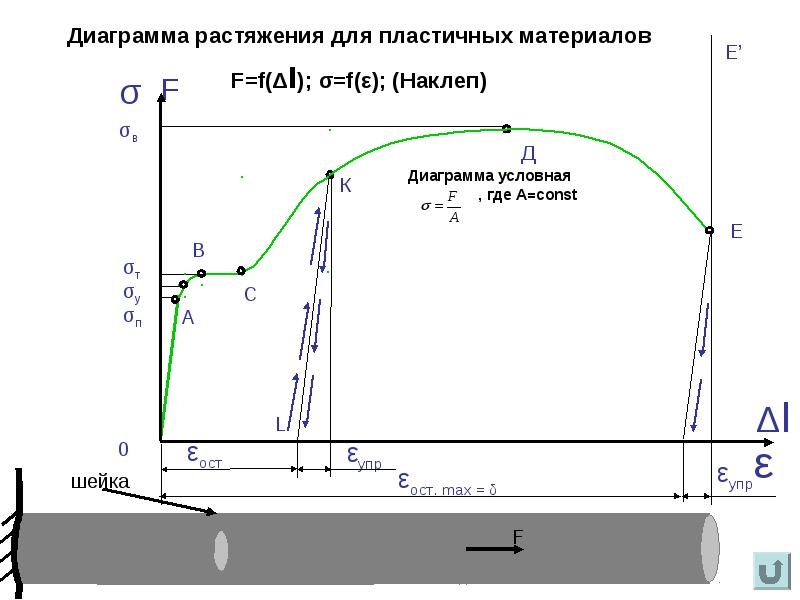

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

как измерить твердость стали народными способами

Собственно САБЖ

Конечно понимаю что надфиль не берет, значит больше 60

стекло царапает значит, больше 62(с), но ведь есть и меньше 60, причем рабочий клинок получится и ведь для некоторых марок сталей данная твердость предпочтительней. А допустим начинающие энтузиасты просто недокаливают сталь(ну не получается). В этой связи кто нибудь может посоветовать простые способы измерения твердости в домашних условиях, но в более широком диапазоне хотя бы 56-62

"надфиль берет легко" - "надфиль еще берет" - "надфиль не берет" - "стекло царапает с трудом" - "стекло царапает уверенно" - "стекло царапает с хрустом и обильной крошкой"

Еще есть пособ аналогичный определению твердости по Моосу: взаимное царапание с эталонными клинками. Особенно пригоден для определения нижней границы пригодности: если китайский кухонник не царапает испытуемый клинок, то ништяк - 55HRC наберется.

В граничащих областях, начиная с 58 и примерно до 62 довольно несложно определить с помощью качественного нового надфиля (не алмазного), но тоже нужен определенный опыт. А вот что ниже 57-55 довольно сложно, даже затрудняюсь что сказать. Может сравнивать с виксом и опинелями из нержи? Там все таки стабильно 53-54ед.

Сорри за ОФФ, а на Виксах какая сталька, кто знает?

Просьба не флудить, офф не приветствуется, думаю сама тема интересна не только мне.

Если у кого еще мысли есть по поводу темы не стесняемся выкладываем.

Если кто знает твердость каких нибудь широко распространенных вещей у которых она стабильно, то тоже можно поделиться инфой.

мне вот с надфилями не совсем ясно.. я раньше серейтор на быстрорезе р6м5 надфилем делал, точнее надфилями и долго, но делал, так что мех полотно меньше 60?

НЕ алмазный качественный надфиль имеет твердость 63-64ед. Рабочая твердость р6м5 такая же. Если вы обрабатывали ее, и долго, она должна иметь тв. не более 57ед. иначе надфиль попросту бы сел через полминуты.

Не обязательно. Пока насечка новая, грызёт разницу в пару-тройку Роквеллов. На новом надфильке когда-то (для проверки 😊) насечку сошлифовали и подсунули под твёрдомер - показал 64HRC. Попадались и с 60HRC. Зависит от изготовителя и тех. процесса. Может просто цементацию сделали, а может и азотирование ( до 67. 70 догнать можно).

углер. 0,52%. хрома 15%. марг. 0,45%. кремн. 0,6%. молиб. 0,5%.

Категорично утверждать не буду, но вот такая инфа.

Твёрдость?

Кухонники 53-55, так написано.

они таки садились! и очень быстро, но грызли мал мал, по тому и засмущался, как это называть-берёт надфиль или не берёт.(долго в том смысле, что очень медленно)

спасибо за разъяснения

С Бокеревской 440С закаленной на 58ед. практически работать уже невозможно - надфиль быстро садится.

Итак небольшой подитог: на надфиль полагаться не совсем корректно т.к. разброс твердости может составлять от 60 до 70. Обычный не алмазный надфиль всё же имеет твердость 63-64 и должен в этом случае царапать стекло.

Можно попробывать виксом или опинелем, у которых стабильно 53-54ед.

Всё так или у кого еще мнения. высказываемся

GAU-8A

В граничащих областях, начиная с 58 и примерно до 62 довольно несложно определить с помощью качественного нового надфиля

надфиль грызет сталь по-разному в зависимости от износа.

Как определить? лишь на основании предыдущего опыта. тут много от чего зависит, от нажима например. Ну, если грубо - берет уверенно 55-56. берет и как бы не берет 59-60. еле цепляет примерно 61. начинает посвистывать - более 62х.

Пробовать нужно на ребре, на грани металла. А новым потому, что реультат будет более точным. На словах трудно передать.

Есть несколько варварский способ - "ударный" (не факт что это работает, но мне кажется должно), просто делаю удар уголком-ребром интересуемой стали об уголок-ребро стали известной твердости (углы дожны быть одинаковые , допустим 90градусов). Затем делаю осморт, на какой стали осталась зарубка - эта сталь мягче. Если иметь допустим три образца известной твердости, тогда можно получить не плохой результат. Данный метод плох для готовых ножей, ибо становиться по-истене варварским. Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц. Надо бы подобрать что-то в районе 61ед. (надо попробовать кусок ШХ на работу отнести ).

Если я не прав, буду рад за наставление на путь истенный (надфиль и стекло тож пользую).

Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц.

Все это правильно ,если калить по тем технологиям, что расписаны в справочниках. Однако хороший опытный термист выжмет из этих сталей гораздо больше, не увеличивая при этом хрупкости. И вообще ,надо иметь в виду ,что заводские технологии написаны так ,что любой ПТУшник получит нужный результат ,имея хоть минимальные навыки .

OFF:На подобные стали немного другие углы на инструменте нужны 😞. Да и работать надфилем по калёной - это не жалеть инструмент 😊. Камушки, брусочки, шкурочка. Вообще с нержавейкой мороки больше. (Для меня по крайней мере 😊)

Udod, прошу понять меня правильно, то что напишу далее - не для спора, а только лишь истины ради, ну, если угодно, или приближения к ней.

Выжать конечно можно, но это уже нарушение т.о., а оно как известно берется не с бухты барахты, а с учетом хим-состава стали и ничего кроме как ухудшения на выходе конечного продукта за собой повлечь не может.

Ни сколько не сомневаюсь, что например сталь на Виксе (54ед.) можно закалить и на 58ед., а сталь Х12мф и на 64ед. и.т.д. последствия этого не трудно представить.

Блин! что кроме стекла и надфиля ни чего нет?

Ну скажем как определить закалилась заготовка или нет, а то может там вообще 40 ед.

Или вот возьмем к примеру корпуса замков навесных, у многих они чугунно литые, может по ним заготовкой стучать и смотреть на зазубрины. Если нет готовых способов их надо самим придумать и проверить, так что велкам, выкладывайте идеи

Бутылка - лучший друг термиста.

Но бутылко - оно разное бывает, например, Кронидура при 59-60 бутылку из под Старопрамена царапает уверенно и с хрустом а по Старому мельнику елозит едва цепляя. Наши бытылки - самые твердые в мире :-))

В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножа.

Alan_B

В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножа

Вот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома есть

Balllu

Вот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома есть

У меня для этого есть несколько ножей со следами старика Роквелла 😛

Более умного ничего не смог придумать.

Выжать конечно можно, но это уже нарушение т.о., а оно как известно берется не с бухты барахты, а с учетом хим-состава стали и ничего кроме как ухудшения на выходе конечного продукта за собой повлечь не может

Тоже чисто Имхо. Есть отрасли ,где результат может быть вычислен теоретически с помощью математических вычислений. А есть такие, где все определяется опытным путем . При этом ,в нашем случае, 20 экспертов-кузнецов умеют закалить сталь до 56 ед. А у одного-двух получается 62 Почему получается объяснить никто не может ,но получается и все без потери других качеств. Так как вы думаете, что будет записано в технологии?

будьте добры указать более конкретно, сколько и из чего можно выжать, без потери в тех или иных характеристиках?

Так ,не знаю ,однако. Знаю только, что у разных мастеров из одной и той же стали выходят клинки разного качества. А из таких сталей как 65Г ,например, если калить их по заводским нормам ,вообще нож делать не стоит ,а из 40х13 у нас один специалист на заводе такое делал ,что сейчас порой из 90х18 такое не получается.

Все, спасибо, понял, что вы имели в виду.

При особом желании можно лазером 😀 отгравировать увеличительное стекло и поиметь себе шаблон для измерения твердости по методу Бринелля.

2. Если есть точило то примерную твердость изделия можно определить имея образцы-свидетели и абразивные круги. Берем изделие и подвергаем его абразивной обработке на "таком-то" режиме(ну НЕ знаю я, что у Вас за точило 😀 ) с применением "такого-то"(см. выше 😊 ) инструмента определенное время. Потом определяем объем снятого металла. Делаем выводы о механических свойствах испытуемого материала. Это как бы обратный вариант измерения абразивной способности кругов. Тем более что "хорошие" круги в.т.ч. на металлической связке можно достать чаще чем "хорошие" надфиля (по крайней мере там, где я живу). И, опять же, металл снимает машина а не руками напрягаться 😊 .

ЗЫ: На машинах трения определяют твердость в т.ч. сверхпрочных или очень твердых но хрупких материалов(напр. композит 05, композит 10), испытание которых по другим методам невозможно из-за порчи образца либо индентора.

3. Идиотский вариант, - пойти и купить электронный твердомер. 😀 😀 😀 Стоит сия машинка около 1000 уё (+ они быстро дешевеют т.к модельный ряд обновляется и можно найти б/у машику в хорошем состоянии). Если для серьезного дела надо - то лучше взять.

Хорошие способы. Но

1. Если удается определить твердость клинка по Бринелю ,имхо, клинок можно выкидывать (ну или перекаливать.)

2. Второй способ еще лучше. Убить на точиле клинок к чертям ,чтобы узнать какой он был твердости до того ,как перестать быть клинком. 😞 😀

Дык моя не кустарь. Моя анжинер-завод-делать не менее 2 детали 😀 .

Тем более там везде вроде про образцы-свидетели говорилось. Зачем ВЕСЬ клинок убивать? Или еще можно испытать часть лезвия, никоим образом не относящуюся к режущей кромке. Есть масса вариантов 😊 .

А топикстартер спрашивал тем более и про случаи, когда материал закален на сорбит (30-40 HRC) вместо закалки на мартенсит.

Вообще культура производства рулит 😀 😀 😀

ЗЫ: А вдруг топикстартер найдет шарики из твердого сплава. Ну и будет мерять по Бринеллю. По шкале HBW. Оно ничем не хуже чем измерение твердости по Роквеллу. И будет ему счастье 😛 .

ЗЫЫ: Или вдруг топикстартер ВДРУГ 😊 найдет бесхозный 😊 😊 😛 феррохром. Пораскалывает его на зерна диаметром ~5-6 мм, обкатает их и тоже будет радоваться 😀 . Тем более в профайле написано Новокузнецк 😊 .

Как проверить сталь на прочность

Как определить? лишь на основании предыдущего опыта. тут много от чего зависит, от нажима например. Ну, если грубо - берет уверенно 55-56. берет и как бы не берет 59-60. еле цепляет примерно 61. начинает посвистывать - более 62х.

Пробовать нужно на ребре, на грани металла. А новым потому, что реультат будет более точным. На словах трудно передать.

----------

С уважением boroda-fish

Есть несколько варварский способ - "ударный" (не факт что это работает, но мне кажется должно), просто делаю удар уголком-ребром интересуемой стали об уголок-ребро стали известной твердости (углы дожны быть одинаковые , допустим 90градусов). Затем делаю осморт, на какой стали осталась зарубка - эта сталь мягче. Если иметь допустим три образца известной твердости, тогда можно получить не плохой результат. Данный метод плох для готовых ножей, ибо становиться по-истене варварским. Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц. Надо бы подобрать что-то в районе 61ед. (надо попробовать кусок ШХ на работу отнести ).

Если я не прав, буду рад за наставление на путь истенный (надфиль и стекло тож пользую).

Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц.

Все это правильно ,если калить по тем технологиям, что расписаны в справочниках. Однако хороший опытный термист выжмет из этих сталей гораздо больше, не увеличивая при этом хрупкости. И вообще ,надо иметь в виду ,что заводские технологии написаны так ,что любой ПТУшник получит нужный результат ,имея хоть минимальные навыки .

OFF:На подобные стали немного другие углы на инструменте нужны . Да и работать надфилем по калёной - это не жалеть инструмент . Камушки, брусочки, шкурочка. Вообще с нержавейкой мороки больше. (Для меня по крайней мере )

В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножа.

Originally posted by Alan_B:

В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножа

Вот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома есть

Originally posted by Balllu:

Вот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома есть

У меня для этого есть несколько ножей со следами старика Роквелла

Более умного ничего не смог придумать.

Выжать конечно можно, но это уже нарушение т.о., а оно как известно берется не с бухты барахты, а с учетом хим-состава стали и ничего кроме как ухудшения на выходе конечного продукта за собой повлечь не может

Тоже чисто Имхо. Есть отрасли ,где результат может быть вычислен теоретически с помощью математических вычислений. А есть такие, где все определяется опытным путем . При этом ,в нашем случае, 20 экспертов-кузнецов умеют закалить сталь до 56 ед. А у одного-двух получается 62 Почему получается объяснить никто не может ,но получается и все без потери других качеств. Так как вы думаете, что будет записано в технологии?

будьте добры указать более конкретно, сколько и из чего можно выжать, без потери в тех или иных характеристиках?

Так ,не знаю ,однако. Знаю только, что у разных мастеров из одной и той же стали выходят клинки разного качества. А из таких сталей как 65Г ,например, если калить их по заводским нормам ,вообще нож делать не стоит ,а из 40х13 у нас один специалист на заводе такое делал ,что сейчас порой из 90х18 такое не получается.

При особом желании можно лазером отгравировать увеличительное стекло и поиметь себе шаблон для измерения твердости по методу Бринелля.

2. Если есть точило то примерную твердость изделия можно определить имея образцы-свидетели и абразивные круги. Берем изделие и подвергаем его абразивной обработке на "таком-то" режиме(ну НЕ знаю я, что у Вас за точило ) с применением "такого-то"(см. выше ) инструмента определенное время. Потом определяем объем снятого металла. Делаем выводы о механических свойствах испытуемого материала. Это как бы обратный вариант измерения абразивной способности кругов. Тем более что "хорошие" круги в.т.ч. на металлической связке можно достать чаще чем "хорошие" надфиля (по крайней мере там, где я живу). И, опять же, металл снимает машина а не руками напрягаться .

ЗЫ: На машинах трения определяют твердость в т.ч. сверхпрочных или очень твердых но хрупких материалов(напр. композит 05, композит 10), испытание которых по другим методам невозможно из-за порчи образца либо индентора.

3. Идиотский вариант, - пойти и купить электронный твердомер. Стоит сия машинка около 1000 уё (+ они быстро дешевеют т.к модельный ряд обновляется и можно найти б/у машику в хорошем состоянии). Если для серьезного дела надо - то лучше взять.

Хорошие способы. Но

1. Если удается определить твердость клинка по Бринелю ,имхо, клинок можно выкидывать (ну или перекаливать.)

2. Второй способ еще лучше. Убить на точиле клинок к чертям ,чтобы узнать какой он был твердости до того ,как перестать быть клинком.

Дык моя не кустарь. Моя анжинер-завод-делать не менее 2 детали .

Тем более там везде вроде про образцы-свидетели говорилось. Зачем ВЕСЬ клинок убивать? Или еще можно испытать часть лезвия, никоим образом не относящуюся к режущей кромке. Есть масса вариантов .

А топикстартер спрашивал тем более и про случаи, когда материал закален на сорбит (30-40 HRC) вместо закалки на мартенсит.

Вообще культура производства рулит

ЗЫ: А вдруг топикстартер найдет шарики из твердого сплава. Ну и будет мерять по Бринеллю. По шкале HBW. Оно ничем не хуже чем измерение твердости по Роквеллу. И будет ему счастье .

ЗЫЫ: Или вдруг топикстартер ВДРУГ найдет бесхозный феррохром. Пораскалывает его на зерна диаметром ~5-6 мм, обкатает их и тоже будет радоваться . Тем более в профайле написано Новокузнецк .

Читайте также: