Как расчетным путем оценивается свариваемость легированных сталей

Обновлено: 02.05.2024

Сварка и наплавка среднеуглеродистых и низколегированных сталей

Содержание углерода выше 0,2% приводит к возрастанию закаливающих свойств стали, а также к возникновению закалочных трещин и остаточных напряжений. Чтобы избежать этих дефектов, сварку выполняют не допуская появления пор, подрезов, с плавными переходами от изделия к поверхности наплавленного слоя. Нельзя применять прихватки, которые потом полностью не завариваются, а также подваривать дефекты короткими швами менее 100 мм. Многослойную сварку или наплавку ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200 °C. Сталь, легко подающуюся закалке, перед сваркой подогревают до температуры 200—250 °C, то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э-42 и Э-46 с рутиловым покрытием. При сварке конструкционных сталей наилучшее качество сварки дают электроды типа Э-42А с фтористокальциевыми покрытиями УОНИ-13, ОЗС-2.

Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, а также там, где требуется повышенная твердость, лучше применять электроды типа Т-590, Т-620 и др. Без термической обработки они позволяют получать менее пластичный металл шва, но с твердостью HRC 56-62.

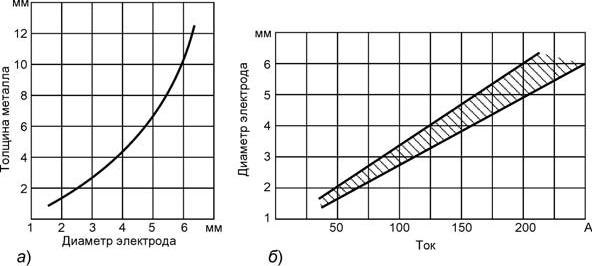

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей могут быть выбраны по графику (рис. 1) в зависимости от диаметра электрода и толщины свариваемого металла. При выполнении потолочных и вертикальных швов применяют электроды диаметром не более 4 мм и силу сварочного тока уменьшают на 10—20%.

Детали, имеющие цементированные поверхности с высокой твердостью (кулачки распределительных валов, тарелки толкателей и др.), наплавляют электродами ОЗН-400 и ЦП-4. При этом твердость слоя достигает 45-55 HRC без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний, имеющий наклеп, слой металла толщиной 1—2 мм. При наплавке вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наплавляют тарелки толкателей клапанов.

Рис. 1. Графики выбора режима сварки и наплавки: а — график выбора диаметра электродов; б — график выбора силы сварочного тока

Сварка среднелегированных сталей

Среднелегированные стали (ГОСТ 4543—71) обладают высоким значением временного сопротивления разрыву (600—2000 МПа) и высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для конструкций, работающих при низких или высоких температурах, при ударных или знакопеременных нагрузках, в агрессивных средах и для других тяжелых условий.

Среднелегированные стали (20ХГСА, 25ХГСА, 30ХГСНА, 30ХН2МФА), чувствительны к нагреву, при сварке они могут закаливаться; перегреваясь, образовывать холодные трещины, что затрудняет их сварку.

Чем выше содержание углерода и легирующих примесей и чем толще металл, тем хуже свариваемость этих сталей.

Такие стали свариваются покрытыми электродами с основным покрытием на постоянном токе с обратной полярностью, швы выполняются многослойными каскадным и блочным способами.

Технология должна предусматривать низкие скорости сварки и охлаждение металла шва. Существенно способствует предупреждению трещин в металле повышение его температуры выше 150 °C. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва. Обычно длина ступени сварки составляет 150—200 мм.

Сварка легированных теплоустойчивых сталей

Теплоустойчивые стали по микроконструкции подразделяются на стали перлитного класса (12МХ, 12XIMIФ, 20XIMIФITP и др.) и стали мартенситного класса.

Все теплоустойчивые легированные стали поставляются потребителю после термической обработки (закалка, термический отпуск, отжиг). Если рабочая температура изделий из сталей (трубы паронагревателей, детали газовых турбин, трубы печей нефтезаводов и др.) не превышает 600 °C, то они изготовляются из высоколегированных жаростойких и жаропрочных сталей.

Технологией сварки легированных теплоустойчивых сталей любой марки предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, который обеспечивает структурную однородность метала шва с основным металлом и термическую обработку сварного изделия.

Химическая однородность металла шва с основным металлом нужна для исключения диффузионных явлений, которые могут произойти при высоких температурах во время эксплуатации сварных изделий, так как перемещения химических элементов в процессе диффузии приводят к снижению длительности эксплуатации изделий.

С помощью термической обработки удается улучшить во всем сварном изделии микроструктуру металла. Но для повышения длительности работы изделий нужно правильно выбрать и осуществить режим термической обработки. Лучшая термическая обработка сварных изделий из легированной стали — закалка и высокий отпуск. На практике применяют только высокий отпуск или отжиг с нагревом до температуры около 780 °C.

Необходимый нагрев свариваемого изделия, а также термическая обработка производятся, как правило индукционным методом, током промышленной или повышенной частоты. Время выдержки при отпуске берется из расчета 4—5 мин/мм толщины стенки. Охлаждение сварного изделия до температуры предварительного подогрева (200—450 °C) должно быть медленным.

Сварку теплоустойчивых легированных сталей покрытыми электродами производят на тех же режимах, что и сварку низколегированных конструкционных. Сварку корневого шва выполняют электродами диаметром 2—3 мм.

Техника сварки теплоустойчивых сталей аналогична технике сварки низкоуглеродистых сталей. Многослойную сварку выполняют каскадным способом без охлаждения каждого выполненного слоя шва.

Сварка термически упрочненных сталей

Термической обработкой повышают механические свойства как легированных конструкционных, так и теплоустойчивых, жаропрочных и других сталей, например, 10Г2С1, 09Г2С, 14Г2, 15ХСНД, 12Г2СМФ, 15XГ2СФР, 15Г2CФ, 15Г2АФ, 15ХГСА и др.

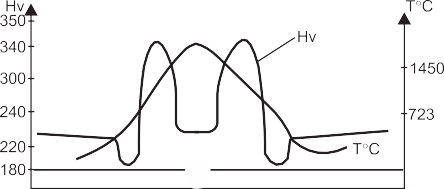

При содержании углерода более 0,12% термоупрочненные стали в процессе сварки образуют закалочные микроструктуры в зоне термического влияния, а также разупрочнение металла, если сварное соединение не подвергается после сварки термической обработке. Изменение твердости сварного соединения термически упрочненной стали показано в виде графика на рис. 2

Из рис. 2 видно, что зона термического влияния при сварке упрочненной стали, склонной при сварке к закалке, разделяется на следующие части:

- неполного расплавления (микроучасток интенсивной диффузии и химической неоднородности части оплавленных зерен основного металла);

- закалки и перегрева с температурой нагрева 920—950 °C;

- неполной закалки с температурой нагрева 720—920 °C;

- участок разупрочнения с температурой нагрева ниже 720 °C.

На участке закалки твердость металла будет максимальной, на участке неполной закалки твердость снижена. Самая низкая твердость по сравнения с другими участками, а также с основным металлом будет на участке разупрочнения.

Рис. 2. Характер распределения твердости термически упрочненных сталей после выполнения сварки: О.М. — основной металл; М.Ш. — металл сварочного шва; 1 — участок неполного расплавления; 2 — микроучасток неоднородности; 3 — участок закалки, неполной закалки, отпуска; 4 — участок разупрочнения

Участок разупрочнения — самое слабое место сварного соединения при работе его на статическую нагрузку. Ширина участка разупрочнения влияет на работоспособность сварного соединения, она будет тем выше, чем меньше ширина этого участка. Ширина участка разупрочнения зависит от скорости охлаждения.

Для снижения ширины разупрочненного металла, как и всей зоны термического влияния, следует применять режимы сварки с низкой погонной тепловой энергией.

Сварка высокомарганцовистых сталей

Сталь марки Г-13 содержит около 1,5% углерода и 13% марганца, имеет высокую твердость и стойкость против истирания. Из этой стали изготавливают звенья гусениц тракторов, зубья ковшей экскаваторов и другие детали, работающие в условиях интенсивного абразивного износа. В стали, нагретой до температуры выше 1200 °C, при медленном охлаждении выделяются карбиды марганца, отчего она становится хрупкой и в ней образуются трещины.

При сварке этой стали необходимо создавать как можно меньшую зону нагрева и быстро охлаждать шов. Сварку и наплавку этих сталей следует выполнять уширенными валиками и короткими участками, каждый валик охлаждать водой.

Металлоинвест: электрогазосварщик (профессия). Тест тренировочный с ответами (2021 год) - часть 5

Какая принята терминология оценки свариваемости металлов?

- Хорошая, удовлетворительная, ограниченная, плохая свариваемость (+)

- Отличная , хорошая, посредственная

- Превосходная , нормальная, посредственная, плохая

Как включают амперметр в электрическую цепь?

- Параллельно в общую электрическую цепь

- Параллельно в электрическую цепь с вольтметром

- Последовательно в общую электрическую цепь (+)

- Последовательно в электрическую цепь с вольтметром

Какие углеродистые стали относятся к группе удовлетворительно сваривающихся?

- С содержанием углерода до 0,25 %

- С содержанием углерода. 0,25-0,36% (+)

- С содержанием. углерода 0,36-0,45%

Укажите допустимое напряжение светильников местного освещения.

- 12 В (+)

- 42 В

- 220 В

- 360 В

Дефекты, выявляемые радиационной дефектоскопией.

- Вогнутость

- Притупление

- Трещины (+)

- Поры (+)

- Несплавления

Какой тип источников питания предназначен для сварки на переменном токе?

- Сварочные трансформаторы (+)

- Сварочные выпрямители

- Инверторные источники питания

- Все перечисленные

Как часто шланги должны подвергаться осмотру и испытанию?

- Не реже одного раза в смену

- Не реже одного раза в месяц (+)

- Не реже одного раза в квартал

- При сдаче рабочего места сменщику

Укажите, какое давление должно быть в наполненном ацетиленом баллоне?

- 15 МПа при + 20 градусов Цельсия

- 1,9 МПа при + 20 градусов Цельсия (+)

- 5 МПа при + 20 градусов Цельсия

- Не более 6 МПа

Укажите, как обозначается основное покрытие электрода?

- О

- Б (+)

- Р

В какой цвет окрашивается корпус баллона для ацетилена?

- Красный

- Голубой

- Белый (+)

- Черный

Как должны соединяться при ремонте шланга отдельные его куски?

- С помощью отрезков гладких трубок

- Специальными ниппелями (+)

- Подмоткой изоляционной лентой

- Все перечисленное верно

В каких местах разрешается резка металла с использованием пропан – бутановых смесей?

- На открытых площадках (+)

- В помещениях цехов

- В замкнутых помещениях

- В труднодоступных помещениях

Какие методы включает неразрушающий контроль сварных соединений?

- Испытания на твердость, ударную вязкость, изгиб

- Визуальный, измерительный, капиллярный, магнитопорошковый, рентгенографический, ультразвуковой, контроль герметичности (+)

- Металлографический анализ

В какой цвет окрашивается наружная поверхность баллонов для аргона?

- Черный цвет с коричневой полосой

- Черный цвет

- Серый цвет с зеленой полосой (+)

- Голубой

Какого вида пламени газовой горелки не существует?

- Нормальное

- Хорошее (+)

- Науглероживающее

- Окислительное

Что такое коэффициент формы шва?

- Отношение ширины шва к его длине

- Отношение катета шва к его высоте

- Отношение ширины шва к глубине проплавления (+)

- Произведение высоты шва и его ширины

Как расчетным путем оценивается свариваемость легированных сталей?

- По эквивалентному содержанию углерода (+)

- По эквивалентному содержанию никеля и хрома

- По содержанию никеля и хрома

В какой цвет рекомендуется окрашивать стены и оборудования сварочных постов?

- Красный, оранжевый (+)

- Белый

- Серый(стальной), желтый, голубой

В какой цвет окрашивается наружная поверхность баллонов для азота?

- Черный цвет с коричневой полосой (+)

- Черный цвет

- Серый цвет с зеленой полосой

- Белый цвет

На каком расстоянии допускается проводить работы по резке металла с применением пропан – бутана или природного газа, а также открытого огня от отдельных баллонов с кислородом и горючими газами?

- 5 м

- Более 5 м (+)

- 10 м

- Более 10 м

От чего зависит величина деформации свариваемого металла?

- От склонности металла к закалке

- От неравномерности нагрева (+)

- От марки электрода, которым производят сварку

Что такое сварочный выпрямитель?

- Прибор преобразующий энергию сети в энергию выпрямленного тока, используемую для сварочных работ (+)

- Генератор для преобразования энергии сети в энергию перемененного тока, используемую для сварочных работ

- Генератор для преобразования энергии сети в энергию выпрямленного тока, используемую для сварочных работ

- Преобразователь энергии сети в энергию переменного тока

Кто несет ответственность за обеспечение безопасных условий работы и соблюдение действующих норм по технике безопасности?

- Администрация предприятия

- Общественный контроль

- Руководитель сварочных работ (+)

- Сварщик

Что такое кипящая сталь?

- Содержащая не более 0,07 % кремния, не полностью раскисленная при выплавке (+)

- Нагретая до температуры свыше 1000° С

- Содержащая более 10 мл водорода на 100 г. металла

Укажите, как обозначается кислое покрытие электрода?

- Б

- А (+)

- Ц

В какой цвет окрашивается наружная поверхность баллонов для углекислого газа?

- Черный цвет с коричневой полосой

- Черный цвет (+)

- Серый цвет с зеленой полосой

- Белый цвет

Из-за чего возникает электрическое сопротивление проводника электрическому току?

- Из-за большого скопления зарядов в проводнике

- Из-за столкновений направленно движущихся атомов с электронами

- Из-за столкновений направленно движущихся электронов с атомами (+)

- Все перечисленные ответы не верны

Очками, с какими светофильтрами должны пользоваться газорезчики для защиты глаз?

- Г -1

- Г-2

- В -1

- В -2

- Всё перечисленное (+)

На каком расстоянии должны находиться токоведущие провода от ацетиленового генератора, баллонов?

- 1 м (+)

- 3 м

- 5 м

- Более 5 м

Укажите, как следует сваривать швы длиной 500 мм?

- Обратноступенчатым способом

- На проход от середины шва к краям, либо обратноступенчатым способом (+)

- На проход от начала до конца в одном направлении

Типы сварных соединений.

- Угловые (+)

- Тавровые (+)

- Стыковые (+)

- Двусторонние

- Вогнутые

Какое расстояние должно быть при сварке на открытом воздухе от места сварки до огнеопасных материалов?

- 1 м

- 5 м (+)

- 10 м

- Более 10 м

С увеличением скорости сварки ширина шва:

- Уменьшается (+)

- Увеличивается

- Остается неизменной

Что такое переменный ток?

- Все перечисленные ответы не верны

- Ток постоянный по величине и изменяющийся по направлению

- Ток, изменяющийся по величине и по направлению (+)

- Ток, изменяющийся по величине и постоянный по направлению

Укажите назначения электродного покрытия?

- Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика

- Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва (+)

- Упрощает возбуждение дуги, увеличивает коэффициент расплавленного металла, электродного стержня и глубины прославления металла

Что называется сварным швом?

- Ультразвуковая сварка

- Пайка металла

- Сваркой называется процесс получения неразъёмного соединения твердых материалов путем их местного сплавления, в результате чего возникают прочные связи между атомами свариваемых материалов (+)

- Контактная сварка

Как часто проводится проверка состояния «закрыт - открыт» в водяном затворе поста при использовании сухого затвора?

- 1 раз в смену

- 2 раза в смену (+)

- 3 раза в смену

Как выбирают провода для электрических цепей?

- Все перечисленное верно

- Исходя из допустимой плотности тока (+)

- Исходя из суммарной длины проводника

- Исходя из удельного сопротивления проводника

Какой тип источников питания предназначен для сварки на постоянном токе?

- Сварочные трансформаторы

- Сварочные источники любого типа

- Сварочные выпрямители, генераторы, тиристорные источники питания (+)

- Только инверторные источники питания

На основании каких мероприятий определяют режимы прокалки электродов?

- На основе производственного опыта

- Определяют по техническому паспорту на сварочные материалы (+)

- На основании рекомендации лаборатории

С повышением напряжения ширина шва:

- Уменьшается

- Увеличивается (+)

- Остается неизменной

Каким образом включают в электрическую цепь вольтметр для измерения напряжения на участке электрической цепи?

- Вольтметр включается в электрическую цепь параллельно амперметру

- Вольтметр включают в электрическую цепь последовательно с остальными элементами цепи

- Вольтметр включают параллельно тому участку цепи, на котором измеряют напряжение (+)

- Вольтметр включают последовательно с добавочным резистором и остальными элементами участка цепи

Примеси каких элементов постоянно содержатся в углеродистой стали?

- Алюминий, марганец, сера, титан

- Марганец, кремний, сера, фосфор (+)

- Кремний, медь, сера, фосфор

Какое действие оказывает углерод на свойства стали?

- Уменьшает прочность и твердость, увеличивает пластичность понижает склонность к образованию пор и трещин

- Увеличивает прочность и твердость, уменьшает пластичности, повышает склонность к образованию трещин и пор (+)

- Увеличивает прочность, твердость и увеличивает пластичность, понижает склонность к образованию трещин и пор

В какой цвет окрашивается корпус баллона для горючих газов?

- Черный

- Красный (+)

- Голубой

- Темно-зеленый

На каком расстоянии от ацетиленового генератора, баллонов должен находиться радиатор отопления?

- 1 м (+)

- 5 м

- 10 м

- Более 10 м

Укажите основные причины образования непровара в корне шва?

- Низкое качество подготовки кромок, малый зазор и большое смещение внутренних кромок, неправильный режим сварки (+)

- Пониженное величина притупления разделок кромок, повышенная сила сварочного тока при сварке

- Низкое качество сборки соединения под сварку, низкая квалификация сварщика

Укажите, может ли являться дефектом усиление сварного шва?

- Не может

- Может, при условии превышения размеров, заданных нормативно-технической документацией (+)

- Усиление сварного шва дефектом не является

Для чего служит трансформатор?

- Для преобразования напряжения переменного тока

- Для преобразования напряжения постоянного тока

- Для уменьшения напряжения холостого хода сварочного источника питания (+)

- Для преобразования частоты переменного тока

Что представляет собой сварочный выпрямитель?

- Трансформатор и полупроводниковый блок выпрямления (+)

- Трехфазный трансформатор и сварочный генератор в однокорпусном исполнении

- Сварочный генератор и полупроводниковый блок выпрямления

На какое число оборотов должен открываться при работе клапан вентиля ацетиленового баллона?

- 2,5 - 3,0 (+)

- 2,0 – 2,5

- 1,0 – 2,0

- 0,7 – 1,0

Как включают вольтметр в электрическую цепь?

- Параллельно в общую электрическую цепь (+)

- Параллельно в электрическую цепь с амперметром

- Последовательно в общую электрическую цепь

- Последовательно в электрическую цепь с амперметром

Какая минимальная сила тока может оказаться смертельной для человека при попадании под электрическое напряжение?

- Сила тока, равная 1 мА

- Сила тока, равная 10 мА

- Сила тока, равная 100 мА (+)

- Сила тока, равная 50 мА

Какие металлургические процессы протекают в сварочной ванне?

- Взаимодействие металла сварочной ванны с окружающей средой, жидким электродным металлом

- Взаимодействие металла шва с газами, рафинирование и легирование металла шва (+)

- Расплавление металла, образование шлаковой корки, кристаллизация

Какие требования предъявляются к закреплению газопроводящих шлангов на присоединительных ниппелях аппаратуры, горелок, резаков и редукторов?

- Должно быть надежным

- Должно быть выполнено с помощью хомутов (+)

- Можно закрепить шланги не менее чем в двух местах по длине ниппеля мягкой отожженной (вязальной) проволокой

- На ниппели водяных затворов шланги закрепить

Кому разрешается перевозить, хранить, выдавать и получать газовые баллоны?

- Сварщику

- Руководителю сварочных работ

- Лицу, прошедшему обучение по обращению с баллонами (+)

- Лицу, имеющему соответствующее удостоверение

Чем следует тушить загоревшийся ацетилен?

- Водой

- Углекислотными огнетушителями

- Сухим песком

- Всё перечисленное (+)

Чем определяется величина тока, протекающего по проводнику?

- Количеством зарядов, находящихся в проводнике

- Количеством зарядов, проходящих через единицу площади проводника

- Количеством зарядов, проходящих через поперечное сечение проводника за единицу времени (+)

- Напряжением сети

Что такое режим холостого хода сварочного источника питания?

- Первичная обмотка трансформатора подключена к сети, а вторичная к потребителю

- Первичная обмотка трансформатора подключена к сети, а вторичная обмотка разомкнута (+)

- Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута

- Первичная обмотка трансформатора разомкнута, а вторичная обмотка замкнута

Какую форму статической характеристики должен иметь источник питания для ручной дуговой сварки?

- Крутопадающую (+)

- Жесткую

- Возрастающую

Какую окраску или цветовые полосы должны иметь рукава кислородного баллона?

- Синий (+)

- Красный

- Желтый

- Зеленый

Каким образом включают в электрическую цепь амперметр для измерения силы электрического тока?

- Амперметр включают в электрическую цель последовательно с остальными элементами (+)

- Амперметр подключается последовательно вольтметру

- Амперметр подключают параллельно вольтметру

- Амперметр подключают параллельно участку цепи, на котором измеряют силу электрического тока

Кто должен производить разборку и ремонт вентилей баллонов в случае неисправностей?

- Сварщик

- Цех (завод) - наполнитель (+)

- Пользователь

- Слесарь - ремонтник

Внутренние дефекты:

- Чешуйтостость

- Выпуклость

- Поры (+)

- Трещины (+)

- Ширина шва

Каким ключом должен пользоваться работник для открывания вентиля ацетиленового баллона и для управления редуктором?

- Специальный торцевой ключ (+)

- Обычный гаечный ключ

- Любой из вышеназванных

На каком расстоянии допускается проводить работы по резке металла с применением пропан - бутана или природного газа, а также открытого огня от групп баллонов предназначенных для ведения газопламенных работ?

- 5 м

- 10 м (+)

- Не более 5 м

- Менее 10 м

Какого рода сварочный ток вырабатывает источник питания инверторного типа?

- Переменный ток

- Постоянный ток с высокочастотной пульсирующей составляющей (+)

- Постоянный ток

С увеличением сварочного тока глубина провара:

- Уменьшается

- Увеличивается (+)

- Остается неизменной

В зависимости от чего зависит выбор конкретных типов средств индивидуальной защиты?

- От вида работ

- Применяемых веществ

- Применяемых материалов

- Всё перечисленное (+)

Что относится к опасным и вредным производственным факторам в процессе сварки?

- Твердые и газообразные токсические вещества в составе сварочного аэрозоля

- Интенсивное излучение сварочной дуги в оптическом диапазоне

- Интенсивное тепловое излучение свариваемых изделий и сварочной ванны

Всё перечисленное (+)

Внешние дефекты:

- Микрошлифы

- Ширина шва (+)

- Поры (+)

- Выпуклость (+)

- Макрошлифы

Как правильно перемещать баллоны на небольшие расстояния (в пределах рабочего места)?

- Путем кантовки в слегка наклонном положении (+)

- На руках

- На плечах

- На специально приспособленных для этих целей носилках

Укажите, как обозначается рутиловое покрытие электрода?

- Р (+)

- О

- Б

Как часто проводится освидетельствование баллонов?

- 3 года

- 4 года

- 5 лет (+)

- 1 год

Можно ли производить сварочные работы в непосредственной близости от огнеопасных и легковоспламеняющихся материалов?

- С разрешения администрации

- Да

- Нет (+)

- По необходимости

Какие углеродистые стали относятся к группе хорошо сваривающихся?

- Содержанием кремния и марганца до 0,5%

- С содержанием углерода до 0,25% (+)

- С содержанием серы и фосфора до 0,03% каждого элемента

Что такое постоянный ток?

- Все перечисленные ответы не верны

- Ток постоянный по величине и изменяющийся по направлению

- Ток постоянный по величине и по направлению (+)

- Ток постоянный по направлению и изменяющийся по величине

Свариваемость металла и методы ее оценки

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Следовательно, свариваемость зависит, с одной стороны, от особенностей материала, технологии сварки и конструктивного оформления соединений, а с другой — от необходимых эксплуатационных свойств сварной конструкции. Последние определяются техническими требованиями, предъявляемыми к таким конструкциям.

Свариваемость материалов считается достаточной, если требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, и недостаточной, если не обеспечивается минимальный уровень хотя бы одного из эксплуатационных свойств сварного соединения. Различают свариваемость физическую и технологическую.

Физическая свариваемость определяет принципиальную возможность получения монолитных сварных соединений, что особенно важно при сварке разнородных материалов.

Технологическая свариваемость представляет собой реакцию материала на сварочный термодеформационный цикл и металлургическое воздействие сварки, которая оценивается, например, посредством сравнения механических свойств металла сварного соединения с одноименными свойствами основного металла.

При оценке свариваемости учитывают также стойкость металла к образованию трещин и его специальные свойства (коррозионную стойкость, прочность при высоких или низких температурах, сопротивление хрупкому разрушению).

Свариваемость углеродистых сталей определяется, в первую очередь, содержанием в них углерода. Под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, работающих при статических нагрузках, понимают возможность с использованием обычной технологии получить сварное соединение, равнопрочное основному металлу, без трещин в металле шва и снижения пластичности в околошовной зоне. При этом металлы шва и околошовной зоны должны быть стойкими к переходу в хрупкое состояние при температуре эксплуатации конструкции и наличии концентраторов напряжений, обусловленных формой сварного узла.

Свариваемость материала оценивается посредством сравнения его свойств со свойствами ранее применявшихся материалов или основного металла. Свариваемость признают удовлетворительной, если результаты испытаний различных свойств сварного соединения соответствует нормативам, установленным техническими условиями на данную продукцию.

Стойкость металла сварного соединения к образованию горячих трещин — это наиболее важный показатель свариваемости, так как при сварке сплавов с широким температурным интервалом кристаллизации под действием возникающих при затвердевании растягивающих напряжений возможно появление горячих трещин, являющихся весьма серьезным дефектом.

Стойкость металла сварного соединения к образованию холодных трещин — это также очень важный показатель свариваемости, поскольку под действием сварочного нагрева изменяется структура основного металла. При этом в околошовной зоне закаливаемых сплавов в результате фазовых превращений образуются хрупкие структуры типа мартенситных, что может привести к появлению холодных трещин.

Процессы, происходящие в металле сварного соединения, могут вызвать хрупкие разрушения сварной конструкции. Причинами таких разрушений могут быть конструктивные недостатки, наличие макроскопических концентраторов напряжений, дефектов сварных соединений (раковин, пор, шлаковых включений, подрезов по краю швов), микротрещин и полостей.

Склонность металла сварного соединения к хрупкому разрушению — это также достаточно важный показатель свариваемости. Оценивают ее посредством специальных испытаний по сравнению со склонностью к хрупкому разрушению основного металла, зоны термического влияния и металла сварного шва. Считается, что лучшей свариваемостью обладают те металлы, сварные соединения которых не отличаются по склонности к хрупкому разрушению от основного металла.

Методы определения показателей свариваемости материалов подразделяются на прямые — при использовании которых выполняют сварку образцов заданной формы по выбранной технологии, и косвенные — основанные на замене сварочного процесса имитирующим его процессом.

Определение стойкости металла к образованию горячих трещин. Стойкость сварного соединения металла к образования горячих трещин определяют по результатам следующих испытаний:

- машинных испытаний, основанных на принудительном деформировании образцов, подвергнутых сварочному нагреву, в температурном интервале возникновения горячих трещин;

- технологических испытаний, или сварки проб, при проведении которых условия деформирования в температурном интервале образования горячих трещин регулируют выбором формы и размеров образцов, а также последовательности выполнения сварных швов и режимов сварки.

Машинные испытания заключаются в испытаниях образцов, проплавляемых сварочной дугой, на растяжение и изгиб, а образцов, нагреваемых по сварочному циклу, — на растяжение. Для машинных испытаний применяют специальные установки.

Процедура машинных испытаний включает в себя сварку серии образцов с одновременным деформированием шва при разной скорости перемещения активного захвата и определение критической скорости деформирования, вызывающей появление горячих трещин в нескольких образцах.

Технологические испытания основываются на положении о том, что металл, в котором не возникает трещин в искусственно созданных жестких условиях (что достигается выбором форм и размеров специальных технологических проб и типов их закрепления), не должен разрушаться и в реальных изделиях. При сварке кристаллизующийся металл подвергается деформации вследствие усадки шва и формоизменения технологических проб. Специальная конструкция и технология сварки проб обусловливают повышенные темпы высокотемпературной деформации.

Технологические пробы можно условно подразделить на два класса: количественные и качественные.

К количественным относятся технологические пробы, в которых образование горячих трещин можно связать с каким-либо конструктивным параметром (размерами пробы, глубиной или расположением надрезов и др.) или параметром режима сварки (скорость, температура подогрева). Сравнив такие пробы, можно выделить сплавы с меньшим и бо́льшим сопротивлением образованию горячих трещин.

Качественные технологические пробы предусматривают выполнение сварных швов на образцах постоянной формы в строго заданной последовательности и при соблюдении определенных режимов сварки. Сопротивление металла шва образованию горячих трещин оценивают в этом случае по их наличию или отсутствию на поверхности проб и шлифов или в изломах сварных швов. Качественные пробы не позволяют оценить количественно стойкость сплавов к образованию горячих трещин и предназначены лишь для отбраковки плохо сваривающихся сплавов.

Для определения стойкости металла к образованию горячих трещин используют различные виды проб.

Составная тонколистовая проба содержит несколько пластин разной ширины, соединенных с одной стороны прихватками. Сварку производят в направлении расширения пластин. При этом в местах пересечения стыков пластин сварным швом образуются горячие трещины. Показателем стойкости металла шва к образованию горячих трещин служит минимальная (критическая) ширина пластины, при сварке которой горячие трещины не возникают: чем меньше критическая ширина пластины, тем больше стойкость металла шва.

Проба ИМЕТ из тонколистового металла представляет собой пластину с постоянными размерами и надрезом, параллельным ее короткой стороне. Пластину проплавляют вольфрамовым электродом в струе аргона или электронным лучом таким образом, чтобы ось шва проходила через вершину надреза. Вероятность появления трещины от надреза зависит от его положения на пластине: чем больше длина шва до надреза, тем выше стойкость металла шва к образованию горячих трещин.

Проба Хоулдкрофта («рыбья кость») используется для оценки сопротивления металла шва образованию горячих трещин при сварке тонких листов легированных сталей, алюминиевых и магниевых сплавов. Данная проба представляет собой пластину с боковыми прорезями увеличивающейся длины. При испытании выполняют наплавку или проплавляют пластину вольфрамовым электродом в защитном газе. Критерием оценки стойкости металла служит длина горячей трещины.

Крестовидная тонколистовая проба применяется для определения склонности к образованию горячих трещин главным образом алюминиевых и магниевых сплавов. Две прямоугольные пластины сваривают друг с другом четырьмя валиковыми швами в определенных последовательности и направлениях. Критерием наличия склонности к появлению горячих трещин служит отношение длины швов с трещинами к общей длине швов.

Кольцевая сегментная проба для испытания листов большой толщины состоит из четырех заготовок с шлифованными торцевыми поверхностями, свариваемых друг с другом с двух сторон. Размеры такой пробы после сборки составляют 90 × 90 × 25 мм. На ее верхней стороне протачивают кольцевую канавку. При испытании пробу сваривают по канавке по ходу часовой стрелки. После ее охлаждения до температуры ниже 50 °С выполняют замыкающий шов. Горячие трещины образуются в местах стыка заготовок и распространяются вдоль сварного шва. Критерием стойкости металла шва к образованию горячих трещин служит процентное отношение суммарной длины образовавшихся трещин к длине шва.

Пробу с канавками изготовляют из пластин толщиной более

40 мм. При толщине пластины менее 60 мм ее приваривают к жесткой плите по флангам швом с катетом 20 мм, а канавки располагают с шагом 100 мм. При толщине пластины более 60 мм канавки выполняют с двух сторон образца, а пластины сваривают по канавкам с минимальной скоростью. Склонность к образованию горячих трещин в этом случае определяют по отношению суммарной длины образовавшихся трещин или их площади соответственно к длине или площади поперечного сечения шва, а также по коэффициенту периодичности — числу трещин на единице длины шва. При отсутствии горячих трещин в швах, выполненных на рекомендованных для анализа режимах сварки, переходят к сварке более узких образцов либо к сварке с повышенной скоростью.

Способы оценки склонности металла к образованию холодных трещин. Все способы оценки склонности (стойкости, сопротивления) металла сварного соединения к образованию холодных трещин подразделяются следующим образом. По операции оценки различают косвенные и прямые способы, по форме представления показателей — количественные, полуколичественные и качественные, по варианту использования результатов оценки — сравнительные и прикладные.

Косвенные способы позволяют оценить склонность сварного соединения к образованию холодных трещин посредством расчета без непосредственного испытания материалов.

Прямые способы оценки склонности к образованию холодных трещин предусматривают сварку технологических проб и проведение специализированных испытаний сварных соединений или основного материала, подлежащего сварке, в условиях, имитирующих сварочные.

Количественные способы оценки склонности к образованию холодных трещин обеспечивают получение числового значения показателя, связанного с изменением одного из факторов, обеспечивающих контроль этого процесса.

Качественные способы не обеспечивают количественной оценки склонности к образованию холодных трещин и по существу служат для отбраковки материалов.

Способы оценки, которые могут использоваться только для сопоставления материалов и технологических вариантов сварки в целях выбора лучших из них, относятся к сравнительным.

Способы, позволяющие оценить стойкость реальных сварных конструкций к образованию холодных трещин, относятся к прикладным.

По тем же признакам подразделяются и технологические пробы. Пробы отраслевого назначения, или прикладные, позволяют оценить склонность материалов к образованию холодных трещин в условиях, максимально приближенных к технологическим и климатическим условиям изготовления реальных сварных конструкций.

Проба «Геккен» представляет собой плоский прямоугольный образец толщиной 12 … 40 мм, имеющий в центре продольную прорезь с V-образной разделкой. Этот образец заваривается в свободном состоянии и затем выдерживается в течение 20 ч. Сварку выполняют вручную покрытыми электродами, под флюсом или в защитных газах. При этом трещины образуются в корневой части сварного соединения. Обязательное условие пробы — наличие в корне шва непровара, служащего концентратором напряжений. Количественным показателем стойкости к образованию холодных трещин в этом случае могут служить процентное отношение суммарной длины трещин к длине шва; процентное отношение площади трещин к площади сечения шва, температура подогрева, при которой не образуются трещины.

Крестовая проба состоит из трех пластин, собранных в крестовидное соединение. Все поверхности касания этих пластин предварительно шлифуются для обеспечения хорошего контакта. На пробе выполняют четыре угловых шва длиной 160 мм в определенной последовательности. Температура пробы перед сваркой очередного шва не должна превышать (28 ± 3)°С. Через 48 ч после сварки для снятия напряжений производится двухчасовой отжиг пробы при температуре 595 … 650 °С. Пробу разрезают на поперечные темплеты для изготовления микрошлифов и выявления трещин в околошовной зоне. Результаты испытаний считаются удовлетворительными, если на двух первых темплетах не обнаружено ни одной трещины.

Лихайская модифицированная проба состоит из образцов с прорезями, завариваемыми на разных режимах при различных температурах предварительного подогрева. При этом начало и концы прорезей образцов (по 2 … 3 мм) оставляют незаплавленными. Наличие трещин на поверхности сварного соединения, в корне шва и поперечном сечении выявляют через 24 ч после окончания сварки. Для оценки склонности материала к образованию холодных трещин определяют процентную долю разрушений сварных соединений в зависимости от скорости охлаждения металла с температурой 300 °С или от продолжительности его охлаждения в температурном интервале 800 … 300 °С. Скорость охлаждения, при превышении которой разрушение швов заметно усиливается, принимается в качестве критерия оценки сопротивления материала образованию холодных трещин. Также оценку можно производить и по критическому времени охлаждения материала или по минимальной температуре предварительного нагрева, необходимой для устранения холодных трещин.

Оценка влияния термического цикла сварки на изменение структуры и свойств свариваемых металлов. Предварительную оценку в этом случае выполняют по методикам, предусматривающим нагрев и охлаждение образцов по программе с заданными скоростями и механические испытания на любом этапе термической обработки. Такие испытания позволяют имитировать сварочные термические циклы любого участка сварного соединения и выявлять их воздействие на структуру и свойства металла. Для этой же цели используют и специальные технологические пробы, например валиковую. Для такой пробы на пластины металла толщиной 14 … 30 мм наплавляют валики на режимах с разной погонной энергией. Из пластин вырезают поперечные образцы для определения структуры и твердости, а также для испытаний на ударный и статический изгиб.

Расчетная оценка свариваемости конструкционных сталей по химическому составу выполняется следующим образом. Технологическая свариваемость металлов и их сплавов зависит от ряда факторов: их химической активности, степени легирования, содержания примесей и особенностей структуры. Чем выше химическая активность металла, тем больше его склонность к взаимодействию с окружающей средой и в первую очередь к окислению, а следовательно, требуется более эффективная его защита и металлургическая обработка при сварке. Защита расплавленных сталей и сплавов на основе железа от взаимодействия с воздухом обеспечивается с помощью электродных покрытий, флюсов и инертных газов.

Наибольшее влияние на свариваемость сталей оказывает углерод: при увеличении содержания углерода и ряда других легирующих элементов их свариваемость ухудшается.

Ориентировочным количественным показателем свариваемости стали является эквивалент углерода, рассчитываемый по формуле

Сэкв = С + Мn/6 + Si/24 (1)

в которой содержание углерода и легирующих элементов выражено в процентах.

В зависимости от эквивалента углерода (и связанной с этой величиной склонности материала к закалке и образованию трещин) все конструкционные стали подразделяются на четыре группы соответственно с хорошей, удовлетворительной, ограниченной и плохой свариваемостью.

Стали с Сэкв = 0,25 … 0,35 % свариваются удовлетворительно. Они не склонны к образованию холодных трещин при правильном выборе режимов сварки, однако в ряде случаев необходим их подогрев.

Стали с Сэкв = 0,36 … 0,45 % свариваются ограниченно с образованием трещин. Возможность регулирования сопротивления этих сталей образованию трещин посредством изменения режимов сварки ограничена, а следовательно, требуется их подогрев.

Стали с Сэкв > 0,45 % плохо свариваются. Они весьма склонны к закалке и возникновению холодных трещин. При сварке необходим их подогрев и применение специальных технологических приемов, а после сварки требуется термическая обработка.

Свариваемость сталей

Свариваемостью называется свойство металла (или другого материала) образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия (ГОСТ 2601).

Свариваемость различных металлов и их сплавов существенно отличается.

Степень свариваемости оценивают изменением свойств сварного соединения по отношению к основному металлу. Степень свариваемости сплава тем выше, чем больше способов сварки и режимов при каждом способе можно применить. Примером хорошей свариваемости является малоуглеродистая сталь.

Под технологической свариваемостью понимают отношение металла к конкретному способу сварки и режиму.

Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, по завершении которых образуется неразъемное сварное соединение. Все однородные металлы обладают физической свариваемостью. Свойства разнородных металлов зачастую препятствуют протеканию необходимых физико-механических процессов в зоне сплавления. В этом случае металлы не обладают физической свариваемостью.

Влияние элементов, содержащихся в сталях, на их свариваемость

Углерод. Малоуглеродистые стали хорошо свариваются всеми видами сварки. С увеличением содержания углерода в стали повышается твердость и снижается пластичность. Металл в сварном соединении закаливается, и образуются трещины. В результате интенсивного окисления углерода при сварке образуется значительное количество газовых пор.

Марганец. В количестве 0,3…0,8 % марганец не ухудшает свариваемость стали. Является хорошим раскислителем и способствует уменьшению содержания кислорода в стали. При содержании марганца 1,5…2,5 % свариваемость ухудшается и возможно появление трещин из-за увеличения твердости стали и образования закалочных структур.

Кремний. Содержание кремния в углеродистых сталях незначительно (0,03…0,35 %). Кремний вводят как раскислитель, и при содержании до 1 % он не влияет на свариваемость. С увеличением содержания кремния более 1 % свариваемость ухудшается, так как образуются тугоплавкие окислы, которые приводят к появлению шлаковых включений. Металл сварного шва имеет повышенные прочность, твердость и хрупкость.

Хром. В углеродистых сталях содержание хрома не превышает 0,25 % и в таком количестве его влияние на свариваемость не значительно. Конструкционные стали типа 15Х, 20Х, 30Х, 40Х содержат от 0,7 до 1,1 % хрома. При таком содержании хрома твердость увеличивается, а свариваемость ухудшается, особенно с увеличением содержания углерода. Стали, содержащие значительное количество хрома (Х5, 1X13, Х17) имеют самую плохую свариваемость. При сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и образуются закалочные структуры.

Никель. Никель повышает прочность и пластичность металла сварного соединения и не ухудшает свариваемость.

Молибден. В теплоустойчивых сталях содержание молибдена составляет 0,2…0,8 %, а в специальных сталях, предназначенных для работы при высоких температурах, увеличивается до 2…3 %. Молибден значительно повышает прочность и ударную вязкость стали, но вызывает склонность к образованию трещин, как в самом шве, так и в переходной зоне.

Ванадий. Ванадий повышает прочность сталей. Содержание его в инструментальных и штамповых сталях достигает 1,5 %. Ванадий ухудшает свариваемость, так как способен сильно окисляться и при сварке необходимо вводить в зону плавления активные раскислители.

Вольфрам. Содержание вольфрама в специальных (инструментальных и штамповых) сталях составляет до 2 %. Стали с содержанием вольфрама имеют значительную твердость и прочность при высоких температурах. Вольфрам ухудшает свариваемость, сильно окисляется и поэтому сварка требует особых приемов.

Титан и ниобий. Титан и ниобий улучшают свариваемость стали. При сварке высоколегированных хромистых и хромоникелевых сталей углерод взаимодействует с хромом и образуются карбиды хрома. Это приводит к уменьшению содержания хрома по границам зерен, образованию межкристаллитной коррозии и разрушению сварных швов. При введении в стали титана или ниобия в количестве 0,5…1 % происходит их взаимодействие с углеродом, что препятствует образованию карбидов хрома.

Медь. В сталях, используемых для ответственных конструкций, содержание меди составляет 0,3…0,8 %. Медь улучшает свариваемость, повышает прочность, пластические свойства, ударную вязкость и коррозионную стойкость сталей.

Сера. Повышенное содержание серы приводит при сварке к образованию горячих трещин. Наибольшее допускаемое содержание серы до 0,06 %.

Фосфор. Повышенное содержание фосфора ухудшает свариваемость, так как вызывает при сварке появление холодных трещин. Допускается содержание фосфора в углеродистых сталях не более 0,08 %.

Кислород. Кислород ухудшает свариваемость стали, снижая ее механические свойства – прочность, пластичность, ударную вязкость.

Азот. Азот из окружающего воздуха при охлаждении сварочной ванны образует нитриды железа, которые повышают прочность и твердость стали и значительно снижают пластичность.

Водород. Водород попадает в сварочную ванну из влаги и коррозии на поверхности металла, скапливается в отдельных местах сварного шва, образует газовые пузырьки, вызывает появление пористости и мелких трещин.

Классификация сталей по свариваемости

Свариваемость сталей оценивается такими признаками как склонность к образованию трещин и механические свойства сварного соединения.

Количественной характеристикой свариваемости стали является эквивалентное содержание углерода Сэк, которое определяют по формуле

Сэк = С + (Мn/6) + [(Cr + Mo +V)/5 + (Ni + Cu)/15] ,

где С – содержание углерода, %;

Мn, Cr, Mo, V, Ni, Cu – содержание легирующих элементов (марганец, хром, молибден, ванадий, никель, медь), %.

Наибольшее влияние на свариваемость стали оказывает количество содержащегося в ней углерода и легирующих компонентов.

Стали по свариваемости делят на четыре группы: хорошо сваривающиеся стали, удовлетворительно сваривающиеся, ограниченно сваривающиеся и плохо сваривающиеся стали.

К первой группе относятся стали, сварку которых выполняют по обычной технологии без подогрева. Возможно применение термообработки для снятия внутренних напряжений.

Ко второй группе относятся стали, у которых при сварке в нормальных условиях, как правило, трещин не образуется. Для сварки сталей этой группы имеются ограничения по толщине свариваемого изделия и температуре окружающей среды.

К третьей группе относятся стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают термообработке после сварки.

К четвертой группе относятся стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

В табл. 1 приведена свариваемость и условия сварки сталей различных видов и марок.

Читайте также: