Как растянуть стальную пружину

Обновлено: 04.05.2024

Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении упругих свойств пружин на различных предприятиях. Способ включает растяжение, электроконтактный нагрев до температуры (400…600)С°, выдержку пружины в растянутом состоянии до остывания и закалку, отличающийся тем, что пружину растягивают с шагом витков, превышающим шаг витков готовой пружины, и производят после закалки отпуск, дробеметный наклеп и прессовку пружины осевой нагрузкой, составляющей (10÷300) F3, где F3 - сила пружины при максимальной деформации. Расширяются технологические возможности процесса, и повышается качество пружин. 3 з.п. ф-лы.

Область техники, к которой относится изобретение

Изобретение относится к области обработки металлов давлением, в частности к способам восстановления упругих свойств пружин, и может быть применено на предприятиях по ремонту сельхозмашин, транспорта, вооружения, грузоподъемной или иной техники.

Известен способ восстановления пружин, заключающийся в растяжении пружины, нагреве и охлаждении, отличающийся тем, что растяжение осуществляют последовательно по ее виткам, при этом одновременно с растяжением каждый виток нагревают и обжимают [1].

Известен также электроконтактный способ восстановления пружин [4], принятый за прототип: «Очень эффективным способом восстановления пружин является электроконтактный способ, основанный на сочетании пластической деформации и нагрева детали пружин электрической энергией, в структурном отношении находящейся в аустенитном состоянии с последующей ее закалкой. Технология восстановления пружин основана на низкотермомеханической обработке, где пружину деформируют в температурной зоне существования переохлажденного аустенита в области его относительной устойчивости 400…600 градусов. Температура деформации выше температуры начала мартенситного образования, но ниже температуры рекристаллизации. Степень деформации составляет 70-90 процентов. Закалку осуществляют сразу после деформации. Формирование структуры закаленной стали при обработке происходит в условиях повышенной плотности дислокации, обусловленных наклепом.

Такая комплексная обработка позволяет получить высокую прочность. Высокие механические свойства после термической обработки объясняются большой плотностью дислокации в мартенсите, дроблением его кристаллов на отдельные фрагменты величиной доли микрона. После деформации аустенита закалка приводит к образованию плотных дислокации, сочетающих фрагменты мартенсита.

Недостатками являются: отсутствует необходимая защита поверхности пружины от обезуглероживания при нагреве и закалке; отсутствуют обязательные для обеспечения долговечности пружины операции отпуска пружины после закалки и дробеструйной обработки для ликвидации возникающих после закалки концентраторов напряжений. Отсутствует обязательное для пружин заневоливание, что является недостатком. Способ касается только пружин из закаливаемой проволоки и не предусматривает восстановление пружин из патентированной проволоки, что также является недостатком.

Технический результат, на достижение которого направлено изобретение, заключается в разработке технологического процесса, позволяющего расширить технологические возможности способа и повысить качество пружин.

Технический результат достигается за счет наличия новых операций технологического процесса и новой их последовательности, а именно: сущность изобретения заключается в том, что в способе изготовления пружин, включающем в себя растяжение, электроконтаткный нагрев в приспособлении до температуры 400…600 С° и охлаждение в растянутом состоянии, закалку, отличающийся тем, что пружину растягивают с шагом витков, превышающим шаг витков готовой пружины, нагревают в растянутом состоянии до температуры 400…600 C°, дают возможность пружине остыть в растянутом состоянии, производят закалку, отпуск и дробеметный наклеп. Затем производят прессовку пружины осевой нагрузкой, составляющей 10…300F3, где F3 - сила пружины при максимальной деформации, в том числе с предварительным заневоливанием, и повторно прессовку нагрузкой, увеличенной пропорционально отношению требуемой осадки к осадке от приложения первой нагрузки. При этом нагрузки могут быть вибрационными. При достижении заданной высоты пружины повторная прессовка не обязательна. При повышенных требованиях к силовым параметрам перед термообработкой производят правку пружины.

При электроконтактном нагреве в сочетании с пластической деформацией пружина, в структурном отношении находящаяся в аустенитном состоянии, деформируется в температурной зоне существования переохлажденного аустенита в области его относительной устойчивости в интервале температур 400…600 C°. При этом температура деформации выше температуры начала мартенситного образования, но ниже температуры рекристаллизации. Такая комплексная обработка позволяет получить высокую прочность. Высокие механические свойства после термической обработки объясняются большой плотностью дислокации в мартенсите, дроблением его кристаллов на отдельные фрагменты величиной доли микрона. После деформации аустенита закалка приводит к образованию плотных дислокации, сочетающих фрагменты мартенсита.

Благодаря операции прессовки происходит пластическое упрочнение пружины: создается благоприятное напряженное состояние на поверхности и внутри витков пружины, противодействующее возникновению осадки при работе пружины, а использование метода пропорционального приложения нагрузки [5] обеспечивает точность изготовления пружин по высоте и нагрузке. Время приложения нагрузки - секунды. Для более равномерного распределения нагрузки по сечению витков пружины ее прилагают вибрационно [6].

Определение припуска на осадку пружины и нагрузки известны и освещены в литературе - ориентировочно 1,5…2 припуска под обычное заневоливание, и уточнятся испытаниями пружин [7, 8].

Предполагается увеличение ресурса восстановленных таким образом пружин в 1,4…2 раза относительно ресурса пружин, восстановленных известными способами, что согласуется с показанным в работах [7, 8] увеличением ресурса пружин при использовании контактного заневоливания, в том числе с предварительным обычным заневоливанием.

Способ осуществляют следующим образом. Восстанавливаемую пружину закрепляют в приспособлении и растягивают с шагом, превышающим шаг готовой пружины. Нагревают растянутую пружину до температуры 400…600 C° посредством электроконтактной установки в среде защитного газа. Затем дают пружине остыть в растянутом состоянии. Производят закалку пружины, отпуск и дробеметный наклеп. Затем выполняют прессовку пружины осевой нагрузкой в пределах 10÷300 F3, в том числе с предварительным заневоливанием, и повторно нагрузкой, увеличенной пропорционально отношению требуемой осадки к осадке от приложения первой нагрузки. Далее производят нанесение защитного покрытия и замеры параметров пружины, консервацию и упаковку или установку в изделие. При восстановлении особенно точных по силовым параметрам пружин после растяжения их правят.

Способ восстановления пружин основан на низкотемпературной термомеханической обработке [9].

Нагрев и термообработку пружины следует производить посредством электроконтактных или т.в.ч. установок в среде защитного газа.

Пружины из закаливаемых марок сталей подлежат закалке с последующим отпуском; пружины из патентированной проволоки подлежат только отпуску в соответствии с режимами, принятыми для определенной марки пружинных сталей [9, 10].

В случае восстановления пружины из патентированной проволоки нагрев растянутой пружины рекомендуется производить при температуре отпуска, преимущественно в диапазоне 200…260 C° с допуском ±10 C°.

1. А.с. SU №1055574 A, B21F 35/00. Бюл. 43, 1983.

2. Лузгин, Н.П. Изготовление пружин. - М.; Высш. школа, 1980, - 144 с.

3. Остроумов, В.П. Производство винтовых цилиндрических пружин. - М.; «Машиностроение», 1970 - 136 с.

5. А.с. СССР 554915, М.кл. B21F 35/00, 10.07.75.

6. А.с. СССР 580474, М.кл. G01M 13/00, B21F 35/00, 1976.

7. Тебенко Ю.М. Проблемы производства высокоскоростных пружин и пути их решения. Монография. - Ставрополь: ООО «Мир данных», 2007, - 152 с.

8. Землянушнова, Н.Ю. Расчет винтовых цилиндрических пружин сжатия при контактном заневоливании. Монография. - Ставрополь: АГРУС, 2008, -136 с.

9. Рахштадт А.Г. Пружинные стали и сплавы. М.: Металлургия, 1982, 400 с.

10. Журавлева В.М., Николаева О.И. Машиностроительные стали. Справочник. Изд. 3-е, перераб. и доп. - Машиностроение, 1981. - 391 с., ил.

1. Способ восстановления пружин сжатия, включающий растяжение, электроконтактный нагрев до температуры (400…600)°С, выдержку пружины в растянутом состоянии до остывания и закалку, отличающийся тем, что пружину растягивают с шагом витков, превышающим шаг витков готовой пружины, и производят после закалки отпуск, дробеметный наклеп и прессовку пружины осевой нагрузкой, составляющей (10÷300) F3, где F3 - сила пружины при максимальной деформации.

2. Способ по п.1, отличающийся тем, что перед прессовкой производят заневоливание пружины.

3. Способ по п.1 или 2, отличающийся тем, что к пружине прилагают повторную нагрузку, увеличенную пропорционально отношению требуемой осадки к осадке от приложения первоначальной нагрузки.

4. Способ по п.1 или 2, отличающийся тем, что нагрузку прилагают вибрационно.

Съемник пружин амортизаторов своими руками

Перечислим, какие шаги включает стяжка пружин амортизатора, проводимая своими руками. Всё выглядит просто:

- Когда кузов удерживается домкратом, к пружине подносят две стяжки с противоположных сторон;

- Вращая гайки руками, добиваются уверенного зацепления крючков и пружин;

- Используя ключ, гайки на разных стержнях вращают по очереди;

- Лучше перестраховаться и закрепить сжатую пружину ремнями или проволокой.

Видео стяжки пружин на амортизаторе

Пояснений здесь не требуется. Результат показан на фото.

Пружина, сжатая стяжками

Пользуясь самодельным и даже покупным оборудованием, придерживайтесь простых советов:

До использования стяжек резьбовые соединения смазывают циатимом или солидолом;

Со сжатой пружины стяжки снимать нельзя, даже если её фиксируют дополнительно;

Проводя работы, соблюдайте максимальную осторожность. Лучше пожертвовать кузовными деталями, чем собственным здоровьем.. Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

Стяжка пружин амортизаторов своими руками просто и реально

Довольно часто случается так, что амортизаторы на автомобиле изнашиваются или выходят из строя. Это не удивительно, а причин таким последствиям может быть множество. В таком случае каждый владелец машины сталкивается с рядом неприятностей и единственным их решением может быть замена амортизаторов.

Провести ее можно в сервисном центре или у себя в гараже, однако для этого понадобится стяжка пружин (некоторые называют их спиралями амортизатора), для которых нужен специальный съемник, а также некоторые знания и умения.

Как устроен амортизатор

Обязательной составляющей каждого амортизатора является пружина.

Существуют сейчас всевозможные прогрессивные виды данного механизма такие как, масляные или пневматические, однако в конструкцию каждого из них входит все тот же спиральный элемент, помогающий удерживать заданный уровень автомобиля над землей, а также облегчающий работу при нагрузке на само амортизирующее устройство.

Довольно часто случается так, что амортизатор находится в полном порядке, в то время как пружинящий элемент износился, потерял необходимую жесткость или вовсе лопнул. В таком случае нужна ее срочная замена, которую возможно провести своими руками только имею съемник.

Существует обратная сторона медали, когда с пружиной все в полном порядке, а нужно провести ремонтные работы с самим амортизатором, в этом случае съемник будет незаменим.

Что такое съемник

Съемник, это специальное устройство, которое позволяется проводить сжатие пружин амортизаторов, чтобы в дальнейшем можно было продолжать ремонтные работы.

Вариаций данного устройства существует масса, однако самый распространенный съемник для пружин – это две металлические рейки с нарезанной по всей их длине резьбой и закрепленные по обе стороны крюки, которые при повороте идут навстречу друг другу. Т.е.

когда нужно проводить сжатие пружин, достаточно просто проворачивать рейку, а закрепленные крюки будут стягивать пружину.

Существует еще более упрощенный метод съемника – ременной. В таком случае используются две “лягушки” с заправленными в них прочными тканевыми ремнями.

Ремни прокидываются на верхний и нижний виток пружин, далее владелец авто начинает работать “лягушками”, нажимая на каждую поочередно.

Впоследствии этих действий ремни натягиваются, и “спираль” начинает стягиваться, после чего можно проводить ремонтные работы.

Процесс стяжки пружин

начнем с того, что описанные выше съемники не единственные в своем роде, бывают еще несколько конфигураций этого устройство, его также можно сделать своими руками или просто купить. Однако без него стяжка будет сущим кошмаром и практически невыполнимым заданием.

Приступая же к выполнению этой операции необходимо, прежде всего, снять стойку с амортизатором, предварительно поставив автомобиль на домкрат и надежно его зафиксировав.

Далее съемник крепится на верхний и нижний виток пружин, и начинается работа руками. В зависимости от того, каков принцип работы вашего съемника, вы будете либо вращать какой-то его элемент, либо как в случае с “лягушкой” поочередно работать двумя педальками.

Что касается использования съемника, тот он призван облегчить весь процесс ремонта, ведь без него пришлось бы не только фиксировать стойку тисками, но еще и прилагать огромные усилия для сжатия пружин, нужно было бы, чтобы их кто-то держал, пока вы занимаетесь всем механизмом и т.д.

К тому же, используя данное приспособление, вы делаете процесс ремонта безопасным для себя, практически, исключая шанс срыва пружины.

Вывод

Процесс стяжки пружин амортизатора это та мера, с которой сталкивается каждый водитель, пожелавший провести ремонт амортизаторов своими руками, а не везти своего “железного коня” в автосервис.

Однако без съемника провести данную операцию не то чтобы совсем невозможен, но она будет сопровождаться массой сложностей и достаточно высоким риском для человека.

Если же использовать столь простое и не дорогое приспособление для стяжки, риск сразу же сводиться к минимуму, а сам процесс работы становится легким и быстрым.

Варим стяжки самостоятельно

В общем, стяжки пружин амортизаторов есть смысл изготовить самим. Как это выполнить, рассматривается дальше.

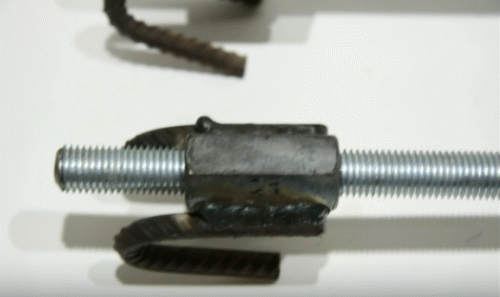

Четыре гайки и две резьбовые штанги

Металлические изделия, перечисленные ниже, легко найти почти в любом супермаркете. К примеру, можно купить два стержня с резьбой М16. Ещё понадобятся четыре удлинённые гайки, а также стальная сантехническая труба. Её внутренний диаметр – 16-16,5 мм.

В итоге получится то, что показано на рисунках. Вся необходимая информация по игровым автоматам на гривны есть в сети. Вот список для ознакомления тем, кто хочет начать играть в игровые автоматы на реальные деньги с выводом на карту. Украинские пользователи обожают крутить барабаны онлайн слотов и выигрывать реальные призы . Понадобится и стальной прут, который идёт на изготовление арматуры. Рассмотрим, как изготовляются стяжки:

- От трубы отрезают два одинаковых цилиндра, длина которых равна 80-120 мм;

- Резьбовые стержни при необходимости можно укоротить;

- Из арматуры изготовляют 8 стержней длиной примерно 30 см;

- С помощью любого гибочного оборудования стержни гнут так, чтобы получить крючки;

- Четыре стержня приваривают к двум гайкам, ещё четыре – к отрезкам трубы;

- Набор комплектующих на данном этапе полностью готов к использованию.

Сварку проще выполнять, расположив заготовки на плоскости. Суть этих слов иллюстрируется рисунком:

Как приварить стержни-крючки

Собственно, дальше приводится фильм, где технология показана «от и до». Автор даже решил проблему с отсутствием гибочного станка: чтобы согнуть один стержень, нужны два таких же стержня, приваренных к стальному профилю.

Если читатель считает, что использование сварки – это сложно, то лучше не рисковать. Сварные соединения выдерживают значительную нагрузку, но только если они выполнены по всем правилам. Стяжки пружин можно изготовить без сварки. Подходящий чертёж приводится ниже.

Как работает съемник пружин, и какими они бывают

Для чего нужен съемник? Он преодолевает распрямляющее усилие пружин. Прилагаемая сила на кронштейнах съемника соизмерима с весом автомобиля, но это не означает, что его конструкция слишком дорогая и высокотехнологичная.

Существует множество вариантов, но они подразделяются всего на два вида: механический и гидравлический привод.

Механический съемник пружин

Чаще всего имеет резьбовой приводной механизм. При достаточном диаметре шпильки (обеспечивающей хорошее передаточное отношение на резьбе), и длинной рукоятке ключа, можно без избыточных усилий сжимать пружины вручную.

Технология следующая: два съемника симметрично надеваются на стойку. Проворачивая шпильку с резьбой, вы сводите захваты к середине пружины прямо на амортизаторе, сжимая ее до необходимого размера.

Съемники, надетые с двух сторон, обеспечивают равномерное сжатие. При работе с подвеской грузовых автомобилей или тяжелых внедорожников, опытные мастера устанавливают по 3 или даже 4 съемника.

Полустационарные стойки

На сервисных станциях часто используют полустационарные стойки для снятия пружин со стоек амортизаторов. Инструмент достаточно универсальный, подходит к большинству подвесок. Благодаря редуктору приводного механизма, работать с ним удобно и безопасно.

Единственный недостаток – не всегда можно сжать пружину прямо на автомобиле. Все-таки это стендовое устройство: съемник работает с подвеской, снятой с автомобиля.

Рычажного типа

Аналогичная «проблема» у съемников рычажного типа. Механизм надежный и безопасный, но его габариты не позволяют подлезть в пространство под крылом авто.

Гидравлический съемник

Разумеется, есть съемники с компрессорами, электроприводом, и прочими приспособлениями, облегчающими жизнь при обслуживании автомобиля. Всё это хорошо, пока вы не увидите ценник.

Порой выгоднее несколько раз посетить автосервис, чем приобрести промышленный съемник для личного пользования. Какой выход? Делать инструмент своими руками.

Как изготовить съемник пружин амортизаторов

Каждый амортизатор автомобиля имеет внешнюю пружину, которая очень прочно крепится к краям детали. Она также берет на себя функции защиты от больших частиц и осуществляет небольшое амортизирующее действие. Без крепких пружин установка амортизатора не имеет смысла, поскольку он очень быстро повредится.

Значит стоит вопрос – как их ставить и снимать. Съемник амортизаторов помогает ремонтнику легко избавиться от пружин и перейти к ремонту основной детали или замене ее защиты.

Он может быть как гидравлическим (такое устройство может продаваться в специализированных магазинах) или механическим (его можно изготовить в домашних условиях своими руками). Тип съемника говорит о схеме его работы и о времени на работу с ним.

Другими словами, механический съемник будет медленнее выполнять задачи и с привлечением физической силы, но разве это важно, если речь идет о существенной финансовой экономии на техническое обслуживание, замену амортизаторов и покупку гидравлического типа

“Съемник пружин амортизаторов своими руками”

На записи автомеханик рассказывает о том, как с подручных материалов можно изготовить съемник пружин амортизаторов. Посмотрев видео, вы будете осведомлены, какие материалы и инструменты необходимо подготовить, а также как происходит процесс изготовления.

Изготовление съемника пружин амортизаторов

Многие автолюбители пользуются обычной цепью: наматывают несколько оборотов вокруг витков пружины, и затягивают цепь. После подъема автомобиля домкратом, амортизационная стойка растягивается, а пружина остается сжатой. Это опасный способ: если цепь соскользнет, распрямившаяся пружина может нанести серьезную травму.

Как сделать простейший съемник по аналогии с промышленным

Механический полустационарный «станок» можно создать из «Волговского» домкрата.

Восстановление боевых пружин

На сегодняшний день меня интересуют ижевские пружины.

Складывается впечатление, что от этих пружин берется не весь понетциал. Поэтому возник вопрос, а нельзя ли как-то в гаражных условиях сделать пружину немного пожесче?

Понимаю про технологию и пр. Но вдруг есть кака-нить метода гаражного умельца?

Или воспользовался бы услугами специалиста с оборудованием 😛

Лучшая технология - выкинуть и купить новую, благо ижевские пружины совсем не дорого стоят. Или заменить её ГП.

Меня тоже интересует этот вопрос, уже куча пружин завалялась.

2 snim:

А что, отскок поршня в ППП уже победил, решил теперь за пружины приняться?

snim

Складывается впечатление, что от этих пружин берется не весь понетциал. Поэтому возник вопрос, а нельзя ли как-то в гаражных условиях сделать пружину немного пожесче?

Стоят то не дорого, но уверенность в последжнее время, что они ижевские, все уменьшается и уменьшается. Слишком уж разные они в разных магазинах, хотя и по внешности вроде похожи иногда 😀

Как-то на учёбе один инженер расказывал, как они на судоверфе пружины востанавливали.

Сначала в печи при Х град. цельсия пружина отпускается (может ещё что-то), потом на оправе ей придаётся нужная форма, затем при какой-то температуре в порошке графита и ещё чего-то производится её науглераживание (может 5 часов - не помню). Как остывать должна тоже забыл. Кто сейчас имеет опыт по их восстановлению?, если и знают то только на каких-небудь заводах. И делать будут только партию.

Nik G

Как-то на учёбе один инженер расказывал, как они на судоверфе пружины востанавливали. Сначала в печи при Х град. цельсия пружина отпускается (может ещё что-то), потом на оправе ей придаётся нужная форма, затем при какой-то температуре в порошке графита и ещё чего-то производится её науглераживание (может 5 часов - не помню). Как остывать должна тоже забыл. Кто сейчас имеет опыт по их восстановлению?,

Сделать её гораздо проще чем хорошую витуху, трудоемкость та же выйдет, нужно только уметь точить и варить, или найти людей которые это умеют (вот это какраз дороже всего в ней 😊).

Когда то я делал в гараже следующим макаром:

- в отрезке трубы затыкал одну строну глиной, оставляя отверстие примерно см. В трубу вешал пружину и дул профи феном на мах температуре. Грел минут 15-20. Потом пружину бросал в ведро с водой, в котором сверху был слой моторного масла. Пружина становилась черной и жесткой.

Но то были простые пружины, не от ППП конечно.

Забыл многое, 5 лет прошло. А технология не бредовая, просто не полностью объяснена. Можно и проще сделать всё - гараже, эфект не знаю не пробовал. Может snim сделает да раскажет.

Востановление пружин действительно возможно - процесс снятия усталости и локальных напряжений в структуре металла. ТОЛЬКО в случае если нет микротрещин.

Но.

Изготовление новой пружины - ЗНАЧИТЕЛЬНО дешевле.

когдато растягивали пружины , передней вилки, мопеда Рига мода была, руль повыше - кто помнит.

Одевали на стальной пруток потом грели паяльными лампами до малинового цвета и опускали в масло. Повторили так 2 раза, они еще долго послужили.

wickpedia показывает(набрал цвета побежалости):

Для углеродистой стали характерны следующие переходы цвета: соломенный (220 .C), коричневый (240 .C), пурпурный (260 .C), синий (300 .C), светло-серый (330-350 .С).

Цвета побежалости - не очень точный индикатор. На них влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

а тема действительно интересная у самого валяются 2муркиных пружины посаженных

Побежалость - совсем не та опера.

И даже театр не тот.

Забудьте вообще о самой возможности "восстановления" витых пружин.

Хотя она и существует. Никто не будет заниматься етим, равно как нет и пунктов ремонта и вулканизации дырявых презервативов, хотя сама технология - есть.

Наши дедушки в кузнице, только по цвету определяли температуру нагрева.

Температура, .C Цвет

550 Тёмно-коричневый

630 Коричнево-красный

680 Тёмно-красный

740 Тёмно-вишнёвый

770 Вишнёвый

~800 Ярко- или светло-вишнёвый, - малиновый, !

850 Ярко- или светло-красный

900 Ярко-красный

950 Жёлто-красный

1000 Жёлтый

1100 Ярко- или светло-жёлтый

1200 Жёлто-белый

1300 Белый

Пробуйте, что из этого получится отпишитесь. !

Как то уж слишком категорично!

Я прекрасно помню, будучи пацаном еще, как в гаражах мужики восстанавливали пружины на свои Жигули, Москвичи и Волги. Получалось у них, на сколько помнится, ездили потом машины на этих пружинах.

Так что категоричность ИМХО излишняя 😊

Если пружина на винтовку стоит руб 500 и более, то ИМХО восстановить ее, если это будет стоить 1/3-1/5 ее стоимости вполне разумное дело.

Вот баллончики СО2 никто не заправляет - а зря! Желающте бы были имхо. Так же и с пружинами - займись кто, клиенты будут.

Ведь речь идет не только о восстановлении подсевших пружин, но и о усилении некоторых родных, к примеру от ИЖ-60.

Блажен, кто верует.

Скан диплома постить предлагаю уже во второй раз.

Просто поверьте человеку с профильным образованием - засуньте вашу ношеную пружину куда позволит фантазия.

ИЗГОТОВЛЕНИЕ НОВОЙ пружины выйдет примерно в ДВА РАЗА дешевле "восстановления" старой.

И ето - при строгом соблюдении всех условий термической обработки, что в кустарных условиях НЕВОЗМОЖНО.

Можно отдать ети презервативные пружины в термичку, но вероятность того, что какая-то партия деталей будет иметь по термичке ту же технологическую карту что и ваши пружины - скорее макаки, беспорядочно лупя по клавишам печатной машинки напишут Войну и Миръ.

Бред абсолютный, в чистейшем виде.

Все равно что сказать - обработав паяльной лампой кузов Жигулей 01 из него можно сделать кузов Mercedes 124.

Не позорьтесь.

Их не заправляют только люди, навеки погрязшие в средневековье.

На етом форуме полно тем об изготовлении и перезаправке баллонов СО.

Я знаю много людей у кого пневма СО и они не перезаправляют, а покупают все время новые баллончики, все-время сетуя на отсутствие заправок.

А заправлять самостийно не каждый то и хочет.

b4now

Все равно что сказать - обработав паяльной лампой кузов Жигулей 01 из него можно сделать кузов Mercedes 124

Я разве говорил, что мы из пружины ИЖ хотим получить пружину Дианы?

Вы всегда так общаетесь с людьми и любите утрировать?

А вы поверьте человеку без профильного образования, что пружины подвесок авто восстанавливали в гаражных условиях мужики без какого либо образования. И на иномарки, кстати, тоже.

ИМХО никто не собирается хватать звезды с неба, но если удалось бы подкалить пружину и сделать ее более жесткой, чем сейчас те, которые продаются (в данном случае меня интересуют пружины ИЖ-60), было бы хорошо. А что их параметры немного расходились бы одна от другой, это не столь существенно.

Из усталой пружины Ижа НИКОГДА не сделать "усиленной" пружины.

Но мечтать об етом можно. Хоть десять поколений.

мужики без какого либо образования думали что восстанавливают.

И именно отсутствие какого-либо образования помогало им так думать.

snim

сли удалось бы подкалить пружину и сделать ее более жесткой, чем сейчас те, которые продаются, было бы хорошо.

Т.е. вы предлагаете путем выжигания углерода из стали (накал пружины) сделать ее более жесткой?

Я правильно понимаю?

Мы с другом давно усиливали пружины на китайские пневматические игрушки.

Технология:

Пружина натягивается над двумя штырями и фиксируется. Растягивается так, чтобы длина увеличилась примерно на 20-30%.Под ней разжигаетсо костер и ждем пока пружина покраснеет. Потом-окатываем водой из шланга.

Получалось мощно(синяк от попадания в диаметре был на 2см больше чем раньше) и хватало на 300-400 выстрелов.

b4now

Из усталой пружины Ижа НИКОГДА не сделать "усиленной" пружины.

Но мечтать об етом можно. Хоть десять поколений.

Я никогда не писал, что хотел бы сделать их усталой пружины усиленную. Я писал, что хотелось бы новую сделать пожесче. И как вариант частично восстановить пожсевшую. Разницу замечаете между строчками?

b4now

мужики без какого либо образования думали что восстанавливают.

И именно отсутствие какого-либо образования помогало им так думать.

Они не знали, что так можно и делали и машини ездили и перевозили груз и не проседали с восстановленными пружинами. Но они этого не знали, а просто делали. Ученые часто знают, вернее думают, что знают и не делают. Приходит кто-то и делает - вот удивления то 😀

b4now

Т.е. вы предлагаете путем выжигания углерода из стали (накал пружины) сделать ее более жесткой?

Я правильно понимаю?

danmehr 😊 с Днюхой! Метких выстрелов!

На китайских игрушках пружина из пластилина, поэтому даже такая "закалка" давала результат. На пневме пружины уже каленные, поэтому болeе сильная закалка приведет к тому, что пружина лопнет, и поцарапает цилиндр. ИМХО.

Проводились какие-то тесты? Сравнения?

"Восстановленные" пружины были лучше новых?

Или потеря даже 20% качеств амортизирующей пружины была заметна "на глаз" для малограмотных незнаек? Подпрыгивает-пружинит - и ладно.

С какой радостью и удовлетворением Вы будете стрелять из винтовки, которая и так-то не была магнумом, а теперь и вовсе вместо 200 м/с будет выдавать 150 м/с, но зато в ней работает "восстановленная" пружина?

MP654K

На пневме пружины уже каленные, поэтому болeе сильная закалка приведет к тому, что пружина лопнет, и поцарапает цилиндр.

Дело в том, что как мне кажется, продаваемые пружины на ИЖ-60/61 какие то мягкие. Ее можно запросто раслянуть руками, что я неоднократоно делал при продавцах и отдавал ее им обратно.

Об этих пружинах я и иньтересуюсь.

Если брать пружину ИЖ-512, то она какая-то другая. более жесткая, ее на растянуть руками, как 60-тую, она видно, что каленая. А пружины 60/61 создают впечатление, что даже не каленые, а просто навитые из стальной проволоки.

Вот поэтому и возник у меня вопрос,

- А нельзя ли их подкалить, чтобы усилить, сделать пожесче?

Чуток объясню для заносчивых дипломированных специалистов!

При загрузке, скажем 400кг в "четверку", задница машины опускалась так, что витки пружин почти смыкались. И на любой кочке они ударялись друг о друга.

После колдовства с пружиной (в подробности не вдавался, но видел работы проводились с паяльной лампой, какой-то приспособой, типа штанги и с ведром в котором кажется было масло с водой) при загрузке 450 кг (как и положено по мануалу) задница машины не проседаладо земли и спокойно проезжали тех же "лежачих полицейских" без сопрокосновения витков пружины.

Сам лично, эксплуатировал такие пружины на своей "четверке", два сезона в начальных 90-х, используя ее на развозке товара.

Понятно, что новые прослужат дольше, несколько лет, но и такие отработали свое. ИМХО. Так же мужики говорили что вторично ничего не получится и пружины уже на выброс.

Насчёт пружин от Иж-60,действительно в магазине как-то видел, что человек(далеко не качок) свободно растягивал эту пружину довольно сильно, когда покупал, проверял видимо так.

Кстати попробую старую пружинку от мурки над костром прокалить и посмотреть что будет.

Да это безполезно. Неграмотные люди всегда мечтают о халяве, и будут наваривать презервативы утюгом, восстанавливать пружины и рассказывать о неграмотных дядьках - которые перехитрили профессоров и законы физики. И их не переубедить. Ща припомнят Калашникова, забыв правда упомянуть что АК-47 - постоянно клинящее, дорогущее говно. А всемирно известный Калаш - ничто иное как АКМ. И хоть он и отличается на одну букву, но по сути это глубоко переработаная машинка. Только вот имен людей его доработавших мы никогда не узнаем ибо работали они в закрытом КБ. А Калашников, да его просто распиарили - типа советская мечта, символ - самоучка всех сделал.

Ого.

А мужики-то и не знают.

(ц)

Что ж такое "глубоко переработано" в АКМ?

Все равно тема о пружинах сдохла.

Технология восстановления пружины есть, но проведение ее, да с соблюдением всех требований температурного режима, да для одиночных пружин - нерентабельно. Дешевле и проще купить новую.

Да и пружина после восстановления выходит все равно заведомо хуже новой, которая и так-то - далеко не магнум.

Фрезерованые детали (а это дорого) заменены штамповаными, увеличены зазоры там где нужно. Вот только чтобы это сделать - мало 3 класса закончить - надо знания иметь.

b4now

Технология восстановления пружины есть, но проведение ее, да с соблюдением всех требований температурного режима, да для одиночных пружин - нерентабельно.

Было бы проще, если бы они были нормльыми! А то говорят уже, что пружны для ИЖ-60/61/53 делают Китае! Во блин!

b4now

Да и пружина после восстановления выходит все равно заведомо хуже новой, которая и так-то - далеко не магнум.

Да и это поятно! Но может быть была бы получше, ем та, которая продается.

Да и, еще раз повторюсь, новую, упленную, немного усилить не пмешало бы. А то все муркину ставят, а он явно черзчур для этих ИЖей.

Если бы их делали в Китае - было бы ОТЛИЧНО.

В моем ВАМ-40 стоит китайская пружина. С 2005 года. Не села ни на миллиметр. Правда сама винтовка у меня сравнительно недавно, настрелял всего ок.1000. Пусть ту же 1000 настрелял за три-четыре года бывший владелец. Резюме?

Пружина в ВАМ-4 - тоже отличная. Как сравним-померим?

Хочу поделиться методом которым пользовался не один раз. Когда пружина подсядет я ее растягивал ударами зубила. Пружина ложится на ровное место или лучше между немного раскрытыми губками тисков удары производятя в меж витковое пространство усилие удара подбирается так чтобы виток немного деформировался по оси пружины потом прокручиваешь пружину на треть или четверть оборота и повторяешь до конца пружины. Я со сноровкой пружину растягиваю минут за пять. Если витки растенулись немного сильней оптимума то это ничего главное чтобы она встала в компресор. И после взведения деформация витков будет одинаковая. Но так как пружина не имела отжига весь наклеп в метале только увеличится и пружина станет более жесткой чем была. Эту операцию можно проводить до того момента пока пружина не лопнет. Я лично на одной пружине проводил данную операцию четыре раза и она не лопнула.

то есть пружину надо всего лишь растянуть и она станет такой же как прежде? 😀

она станет более жесткой из-за наклепа в металле. Возми алюминевую проволку так будет нагладней начни ее изгибать в одном месте туда сюда перед тем как она сломается ты почувствуешь что это место стало жоще а когда она сломается увидишь мелкозернистую структуру на изломе. Когда сталь закаляют это делается для того чтобы добиться именно это мелкозернистой структуры. Но чем мелкозернистей структура тем выше хрупкость металла поэтому все сводится к поиску баланса между твердостью и хрупкостью.

В детстве всё проще, так что мы пацанятами тупо считали, что "севшая" пружина теряет мощу из-за накопленных остаточных деформаций. И пытались "омолодить" пружину растянув её и зафиксировав в этом положении на неск. часов. Без отжига и закалки.

Растяните слегка пружину. как надо поступить отпустить пружину или растянуть сильнее , чтобы её внутренняя энергия увеличилась. почему

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Читать также: Форум саньенг рекстон 2

Free Energy/Пружина из проволоки.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

Читать также: Размер листа оцинкованного железа

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили про закалку металла в домашних условиях.

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

Пружина может быть изготовлена из любого материала, имеющего достаточно высокие прочностные и упругие свойства (сталь, пластмасса, дерево, фанера, даже картон).

Материал различных резин имеет упругие свойства не требующие придания ей особой формы и часто применяется в прямом виде, однако из-за менее определённых характеристик в точных машинах используется реже.

Стальные пружины общего назначения изготавливают из высокоуглеродистых сталей (У9А-У12А, 65, 70), легированных марганцем, кремнием, ванадием (65Г, 60С2А, 65С2ВА). Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь (12Х18Н10Т), бериллиевую бронзу (БрБ-2), кремнемарганцевую бронзу (БрКМц3-1), оловянноцинковую бронзу (БрОЦ-4-3), титановые (ВТ-16) и никелевые сплавы (A-286, INCONEL, ELGILOY).

Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали и закаляются уже после формовки.

Читать также: Плотность стали aisi 430

Как сделать пружину своими руками из проволоки и на производстве: описываем досконально

Стальные пружины могут быть разных конфигураций и не всегда можно приобрести нужного вида – товар достаточно редкий на рынке. По этой причине для своих нужд я их делаю самостоятельно.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

Расчет пружины

Для этого необходимо воспользоваться таблицей в разделе пружины, чтобы правильно выбрать диаметр стальной проволоки, количество витков и шаг. При этом огромную роль играет то, как должна работать новая пружина – на сжатие или растяжение.

Последняя разновидность пружин может иметь довольно сложную конструкцию, но и ее можно сделать самостоятельно.

Выполнив предварительные расчеты и выяснив толщину проволоки для стальной пружины, шаг и количество витков, а также определив конструкционные особенности и создав чертеж будущей пружины, можно переходить к практическим действиям.

Так же есть специальный софт для расчета всех параметров:

Типичные ошибки

Зажимаем оправку в патроне токарного станка. Вставляем конец стальной проволоки в отверстие в оправке, запускаем вращение и плотно наматываем стальную струну.

Проверив толщину пружины штангенциркулем, кусачками обрезаем проволоку и наблюдаем, как наша пружина увеличивается в диаметре.

самый простой способ закалить любой гвоздь

К тому же снять ее с оправки будет довольно проблематично – для этого придется обрезать струну в самом начале витка.

Делаем правильно

Зажимаем проволоку на оправке с помощью винта.

Теперь нам необходимо создать натяжение стальной струны перед намоткой.

При помощи обычного куска плотного пластика зажать проволоку в держателе резцов будет недостаточно. Нам понадобится специальное приспособление с направляющей, в котором натяжение проволоки можно регулировать прижимной пластиной из мягкого металла (медь или бронза).

Также необходимо отрегулировать скорость вращения патрона токарного станка и перемещение рабочей платформы для получения нужного шага пружины.

Как увеличить жесткость пружины подвески

Читайте также: