Как согнуть каленую сталь

Обновлено: 16.05.2024

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

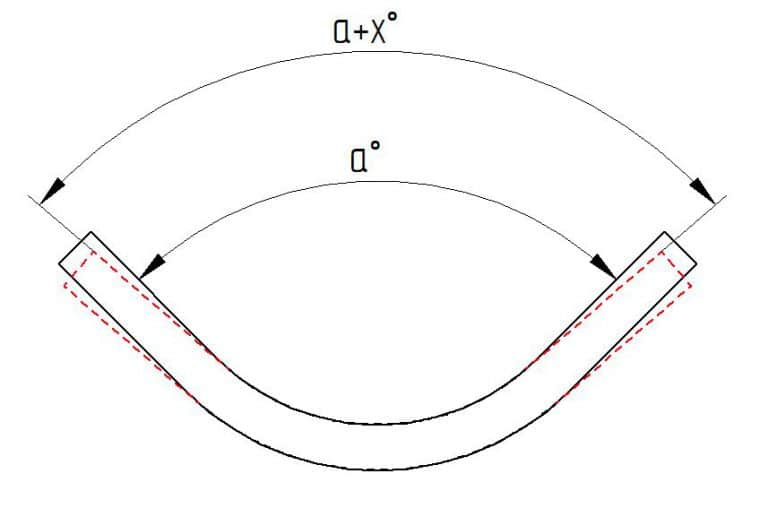

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Гибка и фальцевание

Гибка — это техника механического формообразования. Незакаленная сталь, мягкая медь, латунь и мягкий алюминий, а также другие цветные металлы хорошо поддаются сгибанию в холодном виде. Закаленная сталь и твердые медь, латунь и алюминий очень плохо поддаются гибке и легко обламываются. Конечно, их можно согнуть, но для этого необходимо разогреть и изгибать в нагретом виде.

При гибке деталей на внешней стороне возникают растягивающие напряжения, в то время как на внутренней стороне сгиба материал сжимается. Чем меньше радиус сгиба по отношению к толщине детали, тем больше опасность того, что на внешней стороне сгиба образуются трещины и деталь сломается. Допустимый радиус сгиба составляет, например, 1У2 толщины детали для относительно мягкой стали St 37), 1У4 — для мягких алюминия, латуни и меди, 1У2— для твердых латуни и меди и 3-^4 для дюралюминия.

Фальцевание — это техника соединения металлических листов за счет отгиба и сжатия кромки на их бортах.

Отбортовка и фальцевание металлических листов

Выполнение закруглений, от-бортовки и односторонней разгонки прежде всего используют в художественных работах, подробное описание которых приведено в специальной литературе.

Прямая отбортовка и фальцевание. Вначале на металлическом листе острой чертилкой размечают линию сгиба (на алюминии эту линию рисуют

карандашом или краской, так как алюминиевый лист может сломаться по прочерченной разметочной линии).

На твердых (катаных) металлических листах во избежание разрыва линия сгиба должна быть перпендикулярна направлению проката листа. Если необходимо сделать два сгиба под прямым углом друг к другу, то каждый сгиб необходимо выполнять под углом 45° к направлению проката. Направление проката металла в любом случае производится параллельно продольной стороне металлического листа, и его легко узнать по следу в виде полос. Если направление прокатки металла узнать невозможно, то на куске металлического листа делают пробу, многократно сгибая и разгибая образец. Если сгиб пришелся на направление проката металла, то лист ломается быстрее.

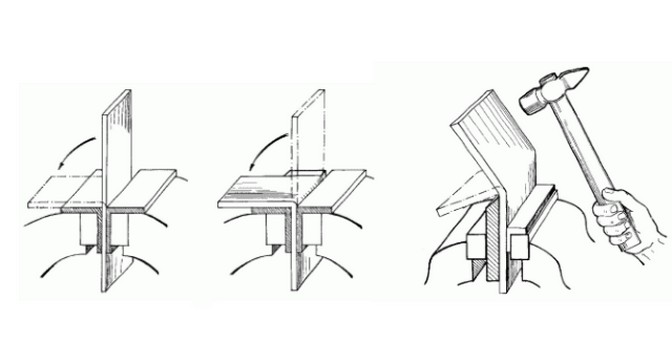

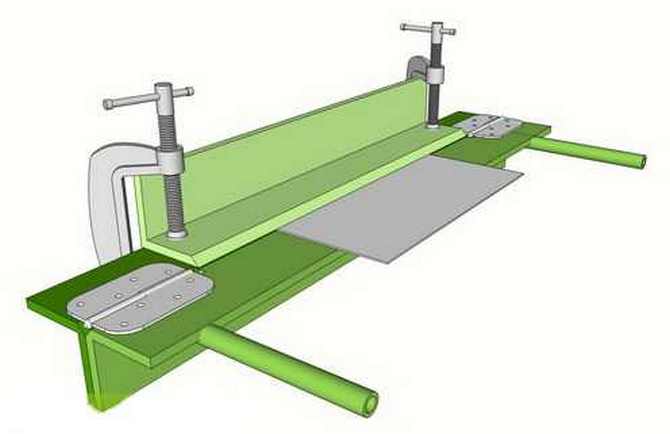

Для прямого отгиба кромок на сложенных металлических листах их зажимают по всей длине сгиба между уголками в тисках или в самодельном устройстве для отбортовки (44), причем линия сгиба должна быть параллельна уголку и отстоять от зажимного устройства именно на то расстояние, которое точно соответствует толщине листа.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

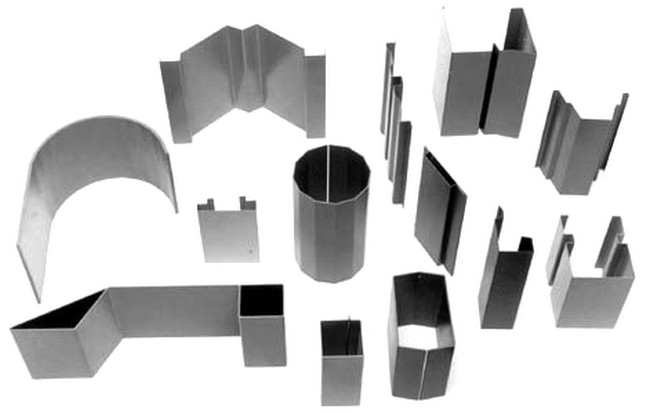

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Как загнуть край металлического листа?

Гибка металла – это технологическая операция, при которой изделие принимает нужные размеры и форму с помощью сжатия внутренних и растяжения наружных слоев материала. В результате чего из заготовки плоской формы получают объемное изделие без сварных и иных швов и соединений.

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. Значение гибки и в современном постиндустриальном мире трудно переоценить. Куда ни посмотреть – всюду конструкции из гнутого листового металла. Даже производители гибочных прессов удивляются, насколько сложные детали стали изготавливаться на разработанном ими оборудовании.

Всё это стало возможным благодаря активному внедрению ЧПУ, применению в технологии гибки нескольких управляемых осей, новейших систем гидравлики и измерительной электроники, а также широким использованием роботов. Основным же двигателем ускоренного развития высокоточной гибочной технологии явился повсеместный переход металлоoбрабатывающей промышленности на применение высокопроизводительных вырубных прессов и листовой лазерной резки.

Исторически эта технологическая операция возникла практически одновременно с литьём и ковкой – первичными этапами металлообработки. Научившись правильно гнуть заготовки из металла, люди решили огромное количество насущных бытовых и военных задач, начиная от создания сложных инструментов для охоты и сельского хозяйства, и заканчивая производством оружия.

«Лист» и «гибка» не очень ассоциируются с высокой технологией – high tech, однако для того чтобы гнуть «непослушный» лист металла необходимы специальные знания и огромный практический опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90 градусов, не меняя параметров настройки.

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина – 500мм, 1000мм или 2000 мм, если гибка производится вдоль или поперёк волокон материала, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию (горячекатаный прокат), если поверхностное упрочнение при самой деформации сильнее или слабее и т.д. и т.п.

Да, о гибке листового металла, как о профессиональной сфере металлообработки, можно говорить очень много, но, пожалуй, надо отметить самое главное.

1. Гибка листового металла – это высокопроизводительная, быстрая и высокоточная операция.

2. Замена сварки гибкой, как правило, очень выгодна при увеличении скорости производственного процесса и при обеспечении дополнительной прочности изделия за счёт так называемых рёбер жесткости.

3. Гибка металла редко является первичной операцией, как правило, — её задача максимально приблизить деталь к конечной форме (товарному виду).

4. Гибка сложных многопрофильных изделий из листового металла (в т.ч. плющение и изготовление петель) очень сильно зависит от применения редких специальных инструментов — узких, изогнутых пуансонов и ковочных оснасток.

5. Гибка заготовок из толстого (более 5 мм) листа сильно зависит от «тоннажности» станка, т.е. от такой характеристики как усилие балки, измеряемой в тоннах на метр.

6. Гибка малых бортов (отгибов) напрямую увязана с физическими характеристиками металла – его толщиной, жёсткостью и текучестью. Так, например, получить борт высотой в 2 мм из листа толщиной 1 мм гибкой технологически невозможно – нужно применять операцию штамповки.

7. Также стандартным холодным способом согнуть заготовку металла толщиной более 5 мм с внутренним угловым радиусом гиба менее толщины самого металла чревато разрывом внешней плоскости детали.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время. Для работы не понадобится гибочный станок, обойдемся небольшим набором инструментов, которые есть в мастерской.

Существует простой способ сделать это и без специальных приспособлений наподобие листогиба.

Как согнуть листовой металл своими руками?

Листовой металл отличается высоким спросом в разных сферах строительства, промышленности и находит свое применение также и в быту. Купить металлический лист по выгодным ценам – еще не все, поскольку для дальнейшего использования нередко требуется дополнительная обработка, а именно изгиб.

Общая информация

Рассматривается вариант с нарезкой листового металла и последующей сваркой полос, что позволяет получить конструкции под нужным углом, однако такой метод не распространен, поскольку в местах соединений металл нередко подвергается коррозии.

Поэтому наилучший способ – это деформация холодным методом, которую можно без особых усилий выполнить в домашних условиях.

Однако следует обратить внимание, что легко гнется металл, изготовленный из низколегированной стали. Если же в качестве сырья применялась углеродистая сталь, то процесс изгибания более трудоемкий.

Технологии сгибания металла

Различают несколько технологий гибки листового металла, выбор которых зависит от конкретных задач использования материала:

- радиусная;

- одноугловая;

- многоугловая;

- П-образная.

Для гибки металла, в зависимости от технологии, требуется различное оборудование, преимущественно общего пользования. А если проявить смекалку, то можно смастерить целый станок для сгибания металла.

Разные варианты гибки металла в домашних условиях

Если необходимо согнуть металлическую полосу небольшой ширины, необходимо применить тиски и молоток. Этот метод подходит для получения одноуглового и П-образного изгиба. Полоса зажимается в тисках, а затем резиновым или деревянным молотком гнется и получается прямой уголок, после чего она снова зажимается в тисках, но уже с бруском и при помощи молотка получается П-образный изгиб.

Если же требуется согнуть лист большой ширины, подойдет деревянный брусок, к которому лист закрепляется струбцинами, а далее при помощи плоскогубцев и молотка гнется по всей длине. В результате получается прямой угол.

Для радиусного изгиба используется болванка, старая труба, к которой привариваются с двух торцов трубки, внутрь которых вставляют лом. Затем болванка кладется на край металлического листа, который на нее накручивают, при помощи лома. Шов полученной радиусной заготовки обрабатывается сваркой.

Радиусному изгибу легче поддается листовой металл, полученный горячекатным способом, а для углового брать стоит листы, изготовленные холодным прокатом.

Этапы гибки металла

Чтобы получить необходимый профиль или трубу из листового металла, необходимо выполнять работы в несколько этапов:

- Определение необходимой полосы листа и обрезание остатка.

- Очистка поверхности от стружки, мусора, пыли, грязи.

- Разметка поверхности листа.

- Выполнение изгиба при помощи специальных инструментов.

Технология загиба листового материала

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

Каленый металл (характеристики и особенности материала, важные нюансы)

В этой статье мы подробно расскажем о технологиях обработки заготовок и изделий из закаленных металлов. Особое внимание уделим следующим основным вопросам.

Содержание

Каленый металл (характеристики и особенности материала, инструменты для обработки, применяемые технологии, важные нюансы)

- Что такое закалка металла?

- Важные особенности закалки стали

- Особенности охлаждения различных деталей и изделий

- Какой инструмент выбрать для сверления каленого металла

- Советы по применению СОЖ при обработке каленого металла

- Технология нарезания внутренних резьб

- Технология нарезания наружных резьб

В этой статье мы подробно расскажем о технологиях обработки заготовок и изделий из закаленных металлов. Особое внимание уделим следующим основным вопросам.

Что такое закалка металла?

Какие характеристики материалов улучшаются после дополнительной обработки?

Какие инструменты и технологии применяют для выполнения основных операций с заготовками и изделиями из каленого металла?

Что такое закалка металла?

Закалка — это один из видов дополнительной обработки металла, предполагающий:

нагрев заготовки или изделия выше критической температуры, при которой кристаллическая решетка материала изменяет свою структуру;

быстрое охлаждение стали.

Важно! Материалы нагревают выше определенных критических температур. Для каждого металла они отличаются.

![01_Закалка металла.jpg]()

Фотография №1: процесс закалки

Для улучшения физико-химических свойств металлов применяют различные виды закалки.

С полиморфным вращением. По этой технологии закаливают стали и сплавы на основе черных металлов. Для нормализации пластичности и вязкости, а также для снижения хрупкости используют отпуск. Он незначительно уменьшает прочность заготовок и изделий.

Без полиморфного вращения. По этой технологии закаливают цветные металлы и сплавы на их основе. Нужные характеристики материалы приобретают после процесса «старения».

Для закалки металлов применяют различные охладители. При этом технологии отличаются. Расскажем об их особенностях.

Закалка в одном охладителе. Нагретый металл просто погружают в закалочную жидкость до полного охлаждения.

Изотермическая закалка. Деталь или изделие выдерживается в охладительной среде только до тех пор, пока не произойдет изотермическое преобразование кристаллической решетки. При этом образуется аустенит.

Прерывистая закалка. Этот метод повышения физико-химических свойств металлов и сплавов предполагает использование двух охлаждающих сред. Вначале заготовка или изделие быстро охлаждается в первичной среде (вода). Затем происходит медленное остывание, к примеру, в масле. Таким способом закаливают углеродистую сталь и изделия из нее.

Ступенчатая закалка. Ее проводят в среде, которая имеет температуру выше мартенситной точки. При этом металл приобретает температуру закалочной ванны во всех точках сечения. После этого происходит окончательное медленное охлаждение заготовки или изделия.

Струйчатая закалка. Предполагает обрызгивание металла струей воды. Чаще всего этот способ используют для повышения физико-химических свойств частей деталей или изделий. Технология обеспечивает более высокую степень прокаливаемости.

Перечислим основные охлаждающие среды.

К самым лучшим охлаждающим средам относят растворы поваренной соли и каустической соды.

Важные особенности закалки стали

Экономическая эффективность закалки напрямую зависит от скорости термообработки и охлаждения. Чем она выше, тем меньше расходуется энергии. Однако быстрый нагрев приводит к возникновению большого перепада температур между поверхностными слоями и сердцевинами изделий. В результате появляются трещины и происходят деформации. Именно поэтому термическая обработка проводится плавно и равномерно. Процесс контролирует технолог-термист. Используются табличные значения и эмпирические формулы.

На процесс преобразования структуры и изменения состава металла при его калении напрямую влияет скорость охлаждения заготовки или изделия. Например, быстрое охлаждение с применением обычной воды комнатной температуры приводит к получению углеродистой стали с мартенситной структурой, а при использовании горячей жидкости или масел получаются трооститы.

Режимы термической обработки и охлаждения также зависят от форм и размеров деталей и изделий. Поэтому в каждом конкретном случае специалисты разрабатывают индивидуальные операционные карты и маршрутные технологии.

Технология получения каленого металла выглядит так.

- Все поверхности тщательно очищаются от ржавчины, масла и иных загрязнений.

- Деталь или изделие равномерно прогревается до нужной температуры.

- Производятся охлаждение и отпуск.

При калении металла в домашних условиях температуру изделий и заготовок определяют по цветам побежалости. Ориентируйтесь по данным из таблицы.

Гибка закаленной заготовки

Внедряется новый вид продукции. Деталь из листового металла 4мм. Сталь 65Г. Лист или нормализованый или отжигать будем. Заготовка примет нужную форму на гибке и штамповке. На штампе делается петля, в которой будет обжиматься кабель. Проблема в том что кабель надо будет обжимать после закалки детали до хрц 55-60.

петля после штампа Ф18мм, кабель Ф14мм. (ширина петли 45мм) Боюсь будет или лопаться или пружинить. Может у кого то были подобные вопросы. Подскажите пожалуйста возможные решения. У меня варианты уже кончаются(( нагревать каждую петлю перед обжатием не вариант, крупносерийное.

Может тогда ввести дополнительную деталь? Типа разрезной пластиковой втулки с буртиком? Чтобы вставлялась с натягом.

А не крутовата ли твёрдость? Это больше, чем зубила, кернеры, чертилки, кусачки - режущий инструмент. Для проверки возможности обжатия проще всего сделать макет-имитатор и испытать.

Мне не ясно, зачем такая высокая твёрдость? Заявка на максимальную износостойкость?

Будет лопаться. Меняйте технологию.

сборочный вариант рассматривался, но не прижился. к сожалению

да, там ежедневно многотонные воздействия будут, изо дня в день, тысячами. пожелания заказчика такие.

Можно увидеть картинку после обжатия?

![_si1yIqEDzA.jpg]()

после обжатия схематичные чертежи, могу только фрагмент чертежа детали показать

Что-то у меня не открывается. Но желательно хоть схематично увидеть результаты обжатия.

Может быть попробовать местный нагрев (ТВЧ, например)+обжатие. К сожалению не могу загрузить картинку, поэтому слабое представление имею о конфигурации данного узла.

Насколько я понимаю, все "танцы с бубном" вокруг термической обработки только ради того, чтобы сообщить окончательно собранному узлу ( петля+трос) максимально возможные прочностные характеристики для применяемой стали 65Г ( петле, которую в процессе сборки попытаются дожать ( сломать), то есть деформировать до замыкания диаметра 14.

Очевидно, что путаете зелёное с солёным, если нужно обеспечить прочность замыкания петли, то для этого надо продумать такой конструктив самой петли, который гарантирует неизменность геометрии под эксплуатационной нагрузкой и заявленная твердость, как и применяемая сталь 65Г ( не самая дешевая) не нужна. Есть несколько вариантов, гарантировано обеспечивающих такое решение..

На штампе делается петля, в которой будет обжиматься кабель.

Насколько я понимаю, все "танцы с бубном" вокруг термической обработки только ради того, чтобы сообщить окончательно собранному узлу ( петля+трос) максимально возможные прочностные характеристики для применяемой стали 65Г ( петле, которую в процессе сборки попытаются дожать ( сломать), то есть деформировать до замыкания диаметра 14.

Очевидно, что путаете зелёное с солёным, если нужно обеспечить прочность замыкания петли, то для этого надо продумать такой конструктив самой петли, который гарантирует неизменность геометрии под эксплуатационной нагрузкой и заявленная твердость, как и применяемая сталь 65Г ( не самая дешевая) не нужна. Есть несколько вариантов, гарантировано обеспечивающих такое решение..

Да нет, петля то как раз не нужна с такой твердостью. Я просто не знаю как можно просто и дешево на сравнительно небольшой детале, которых будет очень много, закалить всё кроме этой петли

Я просто не знаю как можно просто и дешево на сравнительно небольшой детале, которых будет очень много, закалить всё кроме этой петли

А индуктор ТВЧ не справится разве? При той толщине - получится практически сквозная закалка. Единственное - придется делать специальный транспортер для перемещения деталей через зону закалки ТВЧ. Вот тоже, не видя детали - трудно сказать, получится ли.

Гибка листового металла - методы и советы по проектированию [часть 1]

![]()

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

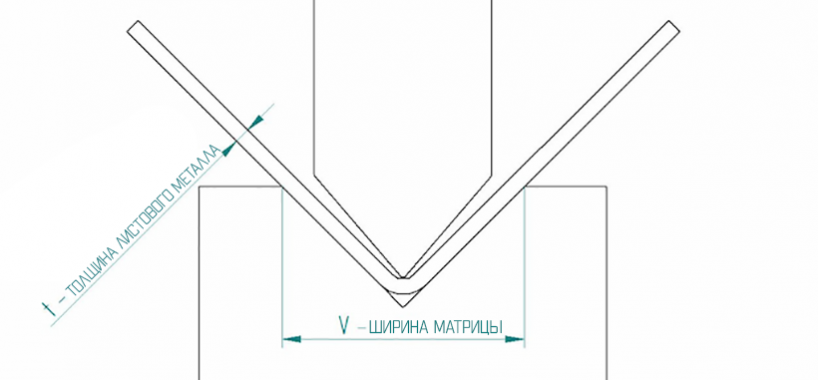

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

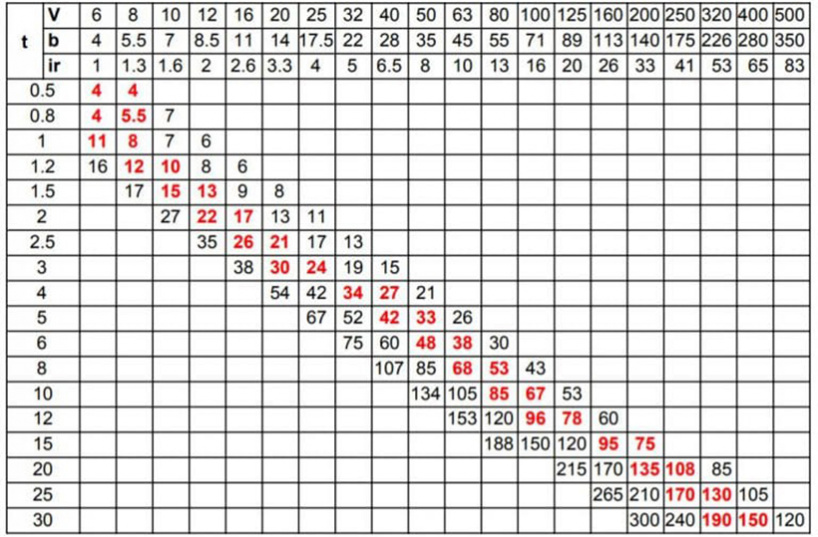

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

![]()

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

![]()

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

Ширина проема V (мм) Метод / Толщина (мм) 0,5…2,6 2,7…8 8,1…10 Более 10 Нижнее прессование 6т 8т 10т 12т Свободная гибка 12. 15т Чеканка 5т Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

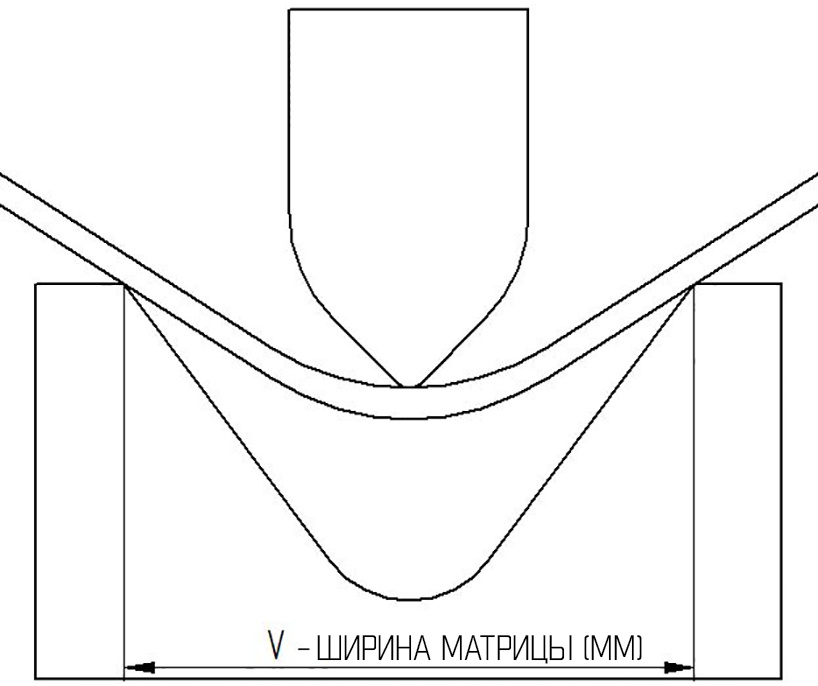

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

![]()

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

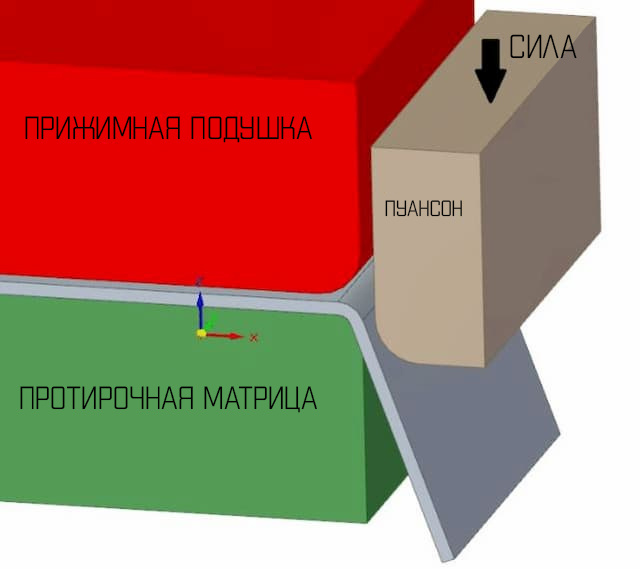

Гибка с вытеснением:

![]()

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

![]()

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

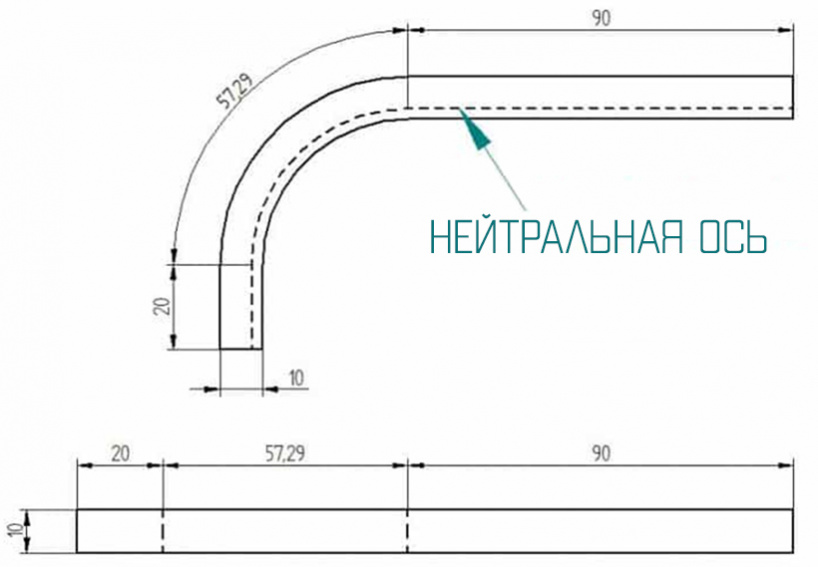

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

![]()

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Технология гибки листового металла своими руками

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

![разная конфигурация]()

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

![тиски для обработки]()

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

![самодельное устройство]()

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

![обстукивание киянкой]()

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

![фото самодельной трубы]()

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

![самодельная болванка]()

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

![технология скручивания]()

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Читайте также: