Какие сплавы относятся к сталям

Обновлено: 26.04.2024

Термин «железоуглеродистые сплавы» применяется для сплавов железа с углеродом и классифицируются по содержанию в них углерода, как показано в Таблице 1. Чистое железо — относительно мягкий материал, и его трудно использовать в каких-либо коммерческих целях. Чистое железо содержит 99.9917% Fe, имеет твердость НВ 490 МПа, плотность 7.874 г·м -3

Таблица 1. Сплавы железа с углеродом

Термин «углеродистая сталь» употребляется для таких сталей, у которых, по существу, присутствуют только железо и углерод, а термин «легированная сталь» — для сплава, в который входят другие элементы. Нержавеющие стали относятся к сплавам, имеющим высокое процентное содержание хрома, а следовательно, высокое сопротивление коррозии. Термин «инструментальная сталь» определяет углеродистые стали или сплавы, которые были закалены и подвергнуты отпуску и обладают необходимыми свойствами для применения их в качестве инструментального материала.

Далее перечислены различные типы железоуглеродистых сплавов.

1. Легированные стали

Термин «низколегированная сталь» используется для сплавов сталей, имеющих легирующие добавки меньше 2%, «среднелегированная сталь» содержит добавки от 2% до 10%, а «высоколегированная сталь» имеет добавки выше 10%. Во всех случаях количество углерода в сплавах меньше 1%. К сталям добавляются такие простые элементы, как алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, фосфор, кремний, сера, титан, вольфрам, ниобий, бор и ванадий.

Имеется целый ряд технологических способов, при использовании которых легирующие элементы могут влиять на свойства стали. Основные из них следующие:

- Условие затвердевания стали.

- Форма карбидов.

- Форма графита.

- Стабильность аустенита или железа.

- Изменение критической скорости охлаждения.

- Улучшение коррозионного сопротивления.

- Изменение условий роста зерна.

- Улучшение обрабатываемости на станках.

2. Углеродистые стали

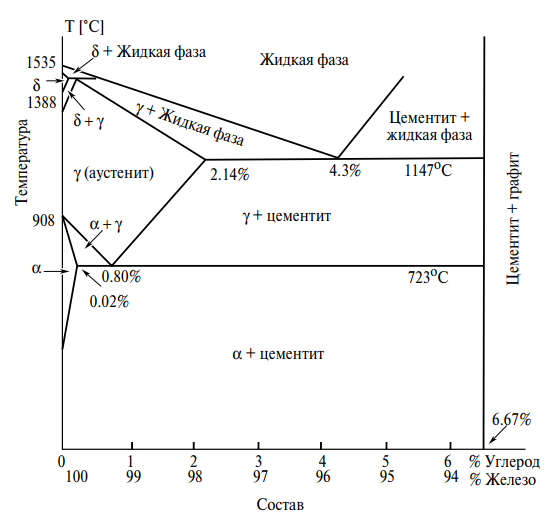

Как уже отмечалось, в углеродистых сталях присутствуют только железо и углерод. Такие стали с содержанием углерода меньше 0.80% называются доэвтектоидными, с содержанием углерода между 0.80% и 2.14% — заэвтектоидными относительно эвтектоидного состава 0.8% С. Стали с содержанием углерода между 0.10% и 0.25% обозначают как мягкие, между 0.20% и 0.50% — как среднеуглеродистые, а при содержании углерода более чем 0.50% — как стали с повышенным содержанием углерода. Равновесная диаграмма состояния железо-углерод показана на Рис. 1.

Рис. 1. Равновесная диаграмма состояния железо-углерод

3. Литейные чугуны

Литейные чугуны могут быть разделены на 5 основных категорий:

- Серые чугуны. Содержат углерод (графит) в пластинчатой форме. Большинство типов серого чугуна имеют графит в перлитовой структуре.

- Пластичные чугуны, или чугуны с шаровидным графитом. Содержат графит в форме шаровидных включений, образовавшихся во время литья при добавлении к расплавам магния или церия. Материал имеет большую пластичность, чем серые чугуны.

- Белые чугуны. В них нет графита, содержат твердый цементит. Название получили за специфический белый (светлый) блеск в изломе.

- Ковкие чугуны. Получаются при тепловой обработке белых чугунов. Их иногда разделяют на две категории, ферритовый и перлитовый, или рассматривают как три группы: белосердечный, черносердечный и перлитовый. Ковкие чугуны имеют лучшую тягучесть, чем серые литейные чугуны, и это, в сочетании с их высоким пределом на растяжение, способствует их широкому применению.

- Высоколегированные чугуны. Сплавы, которые содержат соответствующие добавки таких элементов, как кремний, хром, никель или алюминий. Их можно рассматривать как две категории чугунов: безграфитные белые чугуны и чугуны, содержащие графит. Безграфитные белые чугуны имеют очень высокое сопротивление истиранию. В содержащих графит чугунах он находится в форме чешуек или шаровидных включений, и к ним применимы определения теплового сопротивления серых и пластичных чугунов. Такие типы чугунов имеют весьма высокое коррозионное сопротивление и называются коррозионностойкими.

4. Автоматные стали

Эти стали имеют улучшенную обрабатываемость на станках (резанием) как следствие добавки серы, свинца, селена и/или кальция. Такие стали называются соответственно сернистыми, свинцовосодержащими, селеносодержащими и/или кальцийсодержащими автоматными. Фосфор может тоже улучшать обрабатываемость стали, способствуя образованию самоломающейся стружки во время механической обработки.

5. Мартенситно-стареющие высокопрочные стали

Мартенситно-стареющие высоколегированные стали обладают значительной прочностью, которая может быть увеличена выделением вторичных фаз (преципитатов). Это сплавы железа с никелем (8.22%), иногда с кобальтом и очень малым содержанием углерода (меньше 0.03%). Для старения в мартенсите сплавы легируют титаном, молибденом, вольфрамом. Никель и кобальт уменьшают растворимость легирующих добавок в α- железе (Feα), что приводит к упрочнению при старении и повышает сопротивление хрупкому разрушению. Содержание углерода небольшое, поскольку относительно высокое содержание никеля приводит к образованию графита в структуре, что может вызвать снижение прочности и твердости стали.

Типичная тепловая обработка состоит в нагреве стали выше 830°С и охлаждении на воздухе. В результате получается безуглеродистый мартенсит. Последующая механическая обработка и деформация стали приводят к увеличению ее твердости путем выделения преципитатов при нагреве выше 500°С в течение двух или трех часов. До обработки материал имеет типичный предел прочности на растяжение около 700 МПа, или МН·м -2 , и твердость 300 НV, в то время как после обработки соответственно около 1700 МПа, или МН·м -2 , и 550 НV.

6. Нержавеющие стали

Есть несколько типов нержавеющих сталей: ферритные, мартенситные и аустенитные. В их состав входит хром, повышающий сопротивление коррозии.

Ферритные стали содержат хрома 12.25% и меньше 0.1% углерода. Такие стали после охлаждения жидкого состояния только изменяются к ферриту и таким образом, поскольку не образуется аустенит, затвердевают при закалке и не могут дать мартенсит. Тем не менее они могут твердеть при холодной обработке.

Мартенситные стали содержат хрома 12.18% и углерода 0.1…1.2%. После охлаждения жидкого состояния они образуют аустенит и, таким образом, могут твердеть путем закалки до заданного состояния структуры мартенсита с частицами карбида хрома. Мартенситные стали подразделяются на три группы: нержавеющие чугуны, нержавеющие стали и высокохромистые стали. Нержавеющие чугуны содержат около 0.1% углерода и 12.13% хрома, нержавеющие стали — 0.25…0.30% углерода и 11.13% хрома, а высокохромистые стали — 0.05…0.15% углерода, 16.18% хрома и 2% никеля.

Аустенитные стали содержат хрома 16.26%, более 6% никеля и очень мало углерода, 0.1% или менее. Такие сплавы полностью аустенитные при всех температурах. Они могут твердеть и при закалке, и при холодной обработке.

Во время сварки у нержавеющих сталей могут происходить структурные изменения, которые снижают коррозионную стойкость материала. Этот эффект, известный как разрушение сварного соединения, является результатом выделения преципитатов хрома, богатого карбидами на границах зерен. Единственный путь к преодолению его заключается в стабилизации стали путем добавки к ней других элементов, таких как ниобий и титан, которые имеют большее сходство с углеродом, чем хром, и таким образом формируются карбиды во включениях преципитатов в хроме.

7. Инструментальные стали

Не имеющие примесей углеродистые стали обладают твердостью благодаря высокому содержанию в них углерода. Эти стали нуждаются в закалке в холодной воде для получения максимальной твердости. К сожалению, они немного хрупкие и им не хватает пластичности. Там, где требуется материал с умеренной пластичностью, может применяться углеродистая сталь с содержанием углерода около 0.7%. А там, где твердость является основным требованием, а ударная вязкость не важна, могут применяться углеродистые стали с содержанием углерода около 1.2%.

Сплавы инструментальных сталей делаются более твердыми и более износостойкими при добавлении к ним элементов, способствующих появлению стойких твердых карбидов. В качестве таких элементов применяются марганец, хром, молибден, вольфрам и ванадий. Марганцевая инструментальная сталь содержит примерно 0.7…1% углерода и 1.0…2.0% марганца. Такая сталь закалена в масле от температуры 780…800°С и затем отпущена. Марганец может быть частично заменен хромом, что только улучшит вязкость стали. Сопротивление ударной нагрузке у инструментальных сталей предназначается для улучшения вязкости при воздействии на них ударами. Для этого необходимо мелкое зерно, которое получают при добавлении ванадия. Инструментальные стали, рассчитанные на применение в процессах с деформированием в горячем состоянии, требуют сохранения своих свойств при рабочих температурах. Хром и вольфрам, если они добавлены к сталям в форме карбидов, которые имеют и стойкость, и твердость, сохраняют свойства стали до высоких температур.

Стали, используемые для обработки с высокой скоростью на станках, называются быстрорежущими инструментальными сталями. В результате обработки материал нагревается. Такие стали не должны отпускаться при высоких температурах, которые появляются во время обработки на станках. Считается, что комбинация вольфрама и хрома в виде карбидов, сформированных при этих элементах, дает требуемые свойства стали. Они будут особенно прочны при высоких температурах.

Материаловедение: сталь

Что такое сталь? Каковы плотность, температура плавления и другие характеристики стали? В чем роль стального проката в производстве, и как объяснить неуклонный рост цен на сталь в последние годы? Обо всем этом и не только – в нашей новой статье.

Сталь – сплав железа (Fe) с углеродом (C). При этом доля углерода в составе мала: до 2,14% в теории и обычно не более 1,5% на практике. Как и в любых других сплавах, в сталях всегда присутствуют примеси (сера, фосфор, кремний), а для улучшения свойств могут вводиться легирующие элементы.

В силу высокой прочности, жесткости, а также из-за дешевизны сталь используется повсеместно и считается ключевым продуктом черной металлургии. Что важно в свете «зеленых» трендов: сталь можно перерабатывать практически бесконечно. По данным Всемирной ассоциации стали, 75% стальных изделий, выпущенных с момента появления мартеновской плавильной печи в 1864 году, до сих пор в обиходе.

Эти железосодержащие сплавы похожи и по составу, и способом получения. Принципиальное различие в доле углерода. Если его меньше 2,14% от состава, то это сталь; если больше – чугун. Во многом отсюда и разница в свойствах. Так, сталь легче в обработке, тверже и прочнее, ее не разбить ударом. Чугун же хрупче, тяжелее, но более теплоемкий (дольше держит тепло) и в отличие от стали подходит для литья, в том числе художественного. Отметим также, что чугун часто используется для передела в сталь.

Отметим, что у стали высокая температура плавления – это не ЦАМ, не свинец и уж тем более не олово, которые можно плавить у себя на кухне. Сами по себе стальные изделия увесистые – в 2,5 раза тяжелее аналогичных алюминиевых (плотность сплавов алюминия – 2400-2900 кг/м³). Ну и очевидное: все черные стали реагируют на магнит. Причем чем меньше в них углерода, тем лучше магнитные свойства.

Все знают: железо и его сплавы ржавеют. Сталь не исключение. Главная причина появления ржавчины – повреждение оксидной пленки. У тех же алюминия, хрома и никеля она тонкая, но плотная и прочная – настолько, что атомы кислорода не в состоянии диффундировать через нее. У сталей же оксидная пленка хоть и плотная, но непрочная и в любых условиях быстро растрескивается.

Для предотвращения окисления и развития ржавчины сталь покрывают химическим способом – например, оцинковкой, погружая заготовку в бак с расплавленным цинком. В этом случае молекулы цинка реагируют с молекулами железа, и на поверхности образуется защитный слой. Для закрепления эффекта его покрывают дополнительными слоями цинка. Идея способа основана на том, что отрицательный потенциал цинка выше, чем у железа, и в такой паре железо будет восстанавливаться, а цинк отважно послужит щитом для коррозии.

Чтобы металлические конструкции не ржавели, применяют стали, легированные хромом (12-20%) и некоторыми другими металлами, такими как никель, титан и молибден. Защита от ржавчины здесь заключается в формировании инертного слоя оксида хрома, способного к самовосстановлению.

Сразу развеем расхожий миф, что нержавеющая сталь якобы не магнитится. По факту это справедливо для хромникелевых и хромомарганцевоникелевых сталей, к которым относится всем известная пищевая нержавейка. В то же время техническая нержавеющая сталь, из которой делают клапаны, фитинги и трубы, на магнит вполне себе реагирует.

Впрочем, термообработка не ограничена одной закалкой. Есть еще как минимум отжиг, нормализация и отпуск. Отжигу сталь подвергают для улучшения обработки (принося в жертву твердость); нормализации – для выравнивания структуры и устранения зернистости. Отпуск нужен для снятия внутренних напряжений и снижения хрупкости (пусть, опять же, и в ущерб твердости). Отметим, что отпуск выполняется после закалки и считается важным этапом термообработки, тогда как без отжига и нормализации зачастую можно обойтись.

В любой марке стали есть примеси, пусть и в микроскопическом количестве. Некоторые, такие как кремний, даже улучшают свойства сплава. Однако вредных примесей больше; среди них сера, фосфор, а также газы: кислород, азот и водород.

• Хром (Cr). Придает износостойкость, способность к закаливанию и устойчивость к коррозии. Стали с содержанием хрома от 12% относят к нержавеющим.

• Марганец (Mn). Может присутствовать в виде примесей. Дополнительная присадка марганца улучшает прокаливаемость стали и нивелирует вредное воздействие серы.

• Молибден (Mo). Одна из главных упрочняющих легирующих добавок в жаропрочных сталях. Доля в составе незначительна: 0,15-0,8%.

• Ванадий (V). С ним сталь становится прочнее и устойчивее к износу. Содержание: 1,0-1,5% в штамповых сталях, 0,2-0,8% в специальных.

Содержат только железо, углерод и примеси. Определяющий элемент – углерод: чем его больше, тем сталь жестче и тверже. Чем меньше – тем сталь пластичней, ударопрочней, удобнее в обработке и сварке.

Легированные – это стали, которые кроме основных компонентов и примесей содержат специально вводимые легирующие добавки. По типу легирования такие стали подразделяют на хромистые, марганцовистые, хромоникелевые, хромо-никель-кремний-марганцовистые и др. По доле легирующих элементов в составе – на низко- (<5% С), средне- (5-10% C) и высоколегированные (>10% C).

Качество стали определяется спецификой производственных процессов, перерабатываемым сырьем, видом плавки и другими факторами. Все это, в свою очередь, напрямую зависит от состава сплава и содержания в нем примесей.

Стали обыкновенного качества. Рядовые углеродистые стали, где углерода менее 0,6%, серы – в диапазоне 0,045-0,060%, фосфора – 0,04-0,07%. Являясь самыми дешевыми, такие стали уступают сталям остальных классов по всем ключевым свойствам.

Качественные стали. Могут быть углеродистыми (марки 08, 10, 15…) или легированными (0,8кп, 10пс…). Нормативы по примесям: серы – не более 0,04%, фосфора – 0,035-0,04%.

Высококачественные стали. Углеродистые или легированные. Содержание примесей: серы – не более 0,02%, фосфора – не более 0,03%. Примеры марок: стали 20А, 15Х2МА.

Особовысококачественные стали. Эти стали только легированные и содержат не более 0,015% серы и не более 0,025% фосфора. Примеры марок: 20ХГНТР-Ш, 18ХГ-Ш.

Идут на изготовление сварных строительных конструкций, узлов механизмов, деталей машин. Могут быть углеродистыми или легированными. Примеры марок: Ст1, Ст2, Ст3; 05, 10, 15; 15Г, 20Х, 45 ХН и др.

Из них делают режущие и ударные инструменты – от лезвия топора и губок плоскогубцев до напильника и сверла. Само собой, такие стали должны быть твердыми, поэтому содержание углерода в них не менее 0,7%. Примеры марок: У7, У8ГА, У10А (У – углеродистая; число – усредненное содержание углерода, выраженное в десятых долях процента; Г – повышенное содержание марганца; А – высококачественная сталь).

По большому счету, это те же конструкционные стали, но со специфическим составом, особым способом производства или обработки. Нержавеющие, жаропрочные, электротехнические, кислотостойкие стали – все они относятся к специальным.

Речь о том, сколько кислорода было выведено из жидкого металла при производстве стали и сколько его по итогу осталось. В целом: чем меньше в сплаве остается кислорода, тем чище состав и однородней структура.

Кипящие стали (кп). Раскисляются только марганцем. Обычно это низкоуглеродистые стали с большим количеством оксидов углерода – отсюда просадка в прочности и пластичности. Как следствие, кипящие стали склонны к разрушению, растрескиванию, плохо свариваются и поэтому идут в ход лишь в простых конструкциях. Из плюсов: кипящая сталь самая дешевая.

Спокойные стали (сп). Раскисляются в плавильных печах и ковшах алюминием, марганцем, кремнием. В отличие от кипящих, спокойные стали стабильны: содержат мало остаточного кислорода и затвердевают спокойно, без выделения газообразных примесей. Применение: конструкции ответственного назначения.

Полуспокойные стали (псп). Частично насыщенные кислородом стали, раскисляемые марганцем и алюминием. Всегда углеродистые. Среднепрочные, применяются в строительстве.

Нет более неудобного вопроса, чем «сколько стоит сталь»? Во-первых, какая и где – на бирже или у местных трейдеров металлопроката? Во-вторых, эта статья написана в марте 2022 года, когда экономику России (да и других стран мира) засосало в турбулентную фазу. Мы можем лишь констатировать, что в ближайшие год-два стоимость стали будет расти. Причем расти кратно, если сравнивать с допандемийным уровнем. Связано это с несколькими причинами:

• Первая волна коронавируса, во время которой приостанавливался сбор лома и ограничивалась работа сталеплавильных заводов. К осени 2020 года из-за лавины отложенного спроса и промедления трейдеров это привело к общемировому дефициту стали.

• Конфликт России с Украиной, последующие санкции, разрыв производственных и логистических цепочек. Это уже ускорило девальвацию рубля, а в перспективе может привести и к гиперинфляции, если конфликт окажется затяжным.

• Зеленые тренды в соответствии с определенными ООН целями в области устойчивого развития (ЦУР). Страны, включая мировую фабрику под названием Китай, уже сокращают выплавку стали ради снижения углеродного следа. Это в каком-то смысле парадоксально, ведь именно сталь – один из важнейших материалов для производства ветрогенераторов и электрокаров, так агрессивно насаждаемых на Западе.

В России фурнитуру для входных и межкомнатных дверей производят по большей части из низкоуглеродистой конструкционной стали. Одна из самых ходовых марок – Ст3 и ее аналоги. Из ее листов изготавливают дверные петли, корпуса и планки замков, розетки дверных ручек, задвижки и, например, крепеж. Подчеркнем: мы говорим о видимых элементах конструкции. Для тех же петельных подшипников есть инструментальные подшипниковые стали (например, ШХ-15). Для возвратных пружин в ручках и замках – средне- и высокоуглеродистая пружинная сталь.

(+) Прочность и антивандальность. Сталь крепче цветных металлов вроде алюминия, латуни и ЦАМ и дольше пилится. Вспомните корпуса гаражных навесных замков – там сплошь и рядом либо сталь, либо чугун.

(+) Дешевизна. Просто приценитесь, сколько стоят стальные дверные петли, а сколько – аналогичные по размерам латунные. Подсказка: первые дешевле в 3-5 раз.

(+) Магнитные свойства. Благодаря этому мы имеем счастье пользоваться такими чудесами инженерной мысли, как магнитные защелки и магнитные дверные стопоры.

(-) Низкие литейные качества. Снова обратимся к дверным петлям. В то время как латунные петли получают литьем под давлением, стальные – гибкой и штамповкой. Отсюда «побочные эффекты»: заметные швы и стыки, зазоры от 2 мм, неровные края, несоразмерность.

(-) Коррозия. Антикоррозийное покрытие рано или поздно повредится, и изделие начнет ржаветь. Кто-то возразит: но как же, есть же, скажем, дверные ручки из нержавеющей стали. А мы и не спорим. Но именно в России в частном секторе они не в ходу из-за дороговизны и ограниченности дизайна, продиктованной опять же низкими литейными качествами.

(-) Вес. Если вы подбираете небольшой и удобный в переноске навесной замок для багажа или противоугонного троса, то, возможно, есть смысл предпочесть алюминий. При одинаковых габаритах алюминиевый замок окажется в 2,5 раза легче стального. Тем более что упрочнение тела замка в данном случае неоправданно: в маленьких замках куда проще перекусить дужку, чем водить пилой по корпусу.

Сталь: классификация, особенности и описание разновидностей сплава

Сталь – самый известный в мире сплав железа. По сути, говоря о железных конструкциях и предметах, мы говорим об изделиях (или их производстве) из той или иной стали. 99% сплава относится к категории конструкционных сталей, так что практически не существует инструментов или оборудования, где он бы ни использовался.

В этой статье мы постараемся затронуть такие темы как классификация марок, цена стали, ее свойства и применение в строительстве.

Что такое сталь

Сталь – сплав железа и углерода. В обычных случаях доля углерода колеблется от 0,1 до 2,14 %. Но, учитывая, что в состав легированных сталей может входить множество дополнительных ингредиентов, сегодня под сталью подразумевают такой сплав, где доля железа составляет не менее 45%.

О том, что такое сталь, и как ее производят, расскажет этот видеосюжет:

Понятие и особенности

Главные привлекательные качества стали – высокая прочность при доступности сырья и относительно простом способе производства. Именно такая комбинация и ставит сплавы железа в позицию абсолютного лидера. На сегодня попросту не существует такой области народного хозяйства, где стали не занимали бы позицию конструкционного материала.

- Железо и углерод – обязательные составляющие сплава. Из них железо обеспечивает пластичность и вязкость, благодаря чему сталь относят к деформируемым, ковким сплавам. А углерод – твердость и прочность, так как твердость всегда сочетается с хрупкостью. Добавка углерода невелика и даже в специализированных составах не превышает 3,4%.

- Кроме того, из-за способа производства, сталь всегда содержит какую-то долю марганца – до 1 %, и кремния – до 0,4%. Эти примеси мало влияют на свойства состава, если не превышают заданную норму. По тем же причинам в составе оказываются и вредные примеси – фосфор, сера, несвязанный азот и кислород. В процессе плавки и легирования от этих ингредиентов стараются избавиться, поскольку они уменьшают прочностные и пластичные свойства сплавов.

- В сплав вводят искусственно другие добавки с целью изменить качества материала. Так, добавка хрома придает стали жаропрочность, а никеля – стойкость к коррозии и вязкость.

- Чрезвычайно полезным качеством железных сплавов является то, что на изменение свойств влияют очень небольшие по весу добавки других веществ. Это позволяет значительно разнообразить качества материала. Кроме того, на свойства сплава очень сильно влияет метод изготовления собственно продукции – холодное деформирование, горячее, закалка и так далее.

Соотношение с чугуном

Наиболее близок к стали по свойствам и составу чугун. Часть материала и производится из предельного чугуна. Однако на практике различия в характеристиках оказываются весьма заметными:

- сталь прочнее и тверже, чем чугун; и имеет более низкую температуру плавления. Обманчивое впечатление создает массивность изделий из чугуна, поскольку он менее прочен;

- сталь легче поддается механической обработке благодаря низкому содержанию углерода. Чугун же предпочтительнее отливать;

- чугун имеет более низкую теплопроводность, то есть, изделия из него лучше хранят тепло, чем стальные;

- чугун нельзя подвергнуть такой процедуре, как закалка. А последняя может значительно увеличить прочность материала.

Далее рассмотрим достоинства и недостатки стали.

Преимущества и недостатки

Описывать плюсы и минусы материала довольно сложно. На практике мы имеем дело с продукцией из стали, причем из сплава самых разных марок, а, значит, и свойств. А одна из особенностей материала как раз и состоит в том, что метод изготовления изделии из него тоже влияет на его свойства. Качества сварной трубы не сравнить с характеристиками трубопровода из холоднокатаной стали.

В общем, можно говорить о следующих преимуществах стали:

- высокая прочность и твердость – свойственно всем видам;

- огромное разнообразие свойства, обусловленное разным составом и разными методами обработки;

- вязкость и упругость, достаточные для применения на всех участках, где требуется стойкость к ударным, статическим и динамическим нагрузкам при отсутствии остаточной деформации;

- легкость механической обработки – сварка, нарезка, сгибание;

- очень высокая износостойкость по сравнению с другими конструкционными материалами и, соответственно, долговечность;

- распространенность сырья и экономически выгодный метод производства, что обуславливает доступную стоимость сплавов.

К недостаткам можно отнести следующее:

- самый большой недостаток материала – нестойкость к коррозии. Чтобы избежать повреждений, выпускают специальные виды металла стали – нержавеющие, однако их стоимость заметно выше. Чаще проблему решают за счет покрытия стальных изделий защитным слоем металла или полимера;

- сплав накапливает электричество, что заметно усиливает электрохимическую коррозию. Сколько-нибудь объемные конструкции – корпуса машин, трубопроводы, нуждаются в специальной защите;

- сплав не отличается легкостью, стальные конструкции имеют большой вес и заметно утяжеляют объекты;

- изготовление стальных изделий – многоэтапный процесс. Недочеты и ошибки на любом из этапов оборачиваются значительным снижением качества.

Далее будет рассмотрена маркировка и классификация сталей по качеству, по назначению, а также по составу и иным характеристикам.

Разновидности металла

Подсчитать количество известных и используемых на сегодня сплавов – задача очень непростая. Классифицировать их не менее сложно: свойства материала зависят от состава, метода получения, характера добавок, способа обработки и так далее.

Чаще всего используются следующие классификации:

- по химическому составу сталей – углеродистые и легированные;

- по структурному составу – аустенитную, ферритную и так далее;

- по содержанию примесей – обычного качества, качественная и так далее;

- по методу обработки – термическая закалка – отжиг, термомеханическая – ковка, химико-термическая – азотирование;

- по назначению – инструментальные, конструкционные, специальные стали и так далее.

О нержавеющей стали поведает это видео:

Химический состав

Сплав, по сути своей – твердый раствор. Причем компонент в твердом основном материале растворяется по другим законам, чем в жидкости. Основой получения всех железных сплавов является способность железа к полиморфизму, то есть, формированию разных структурных фаз при разной температуре. Благодаря этому углерод и другие элементы, растворенные в железе при высокой температуре, не выпадают в осадок при понижении температуры, как это происходит с обычными жидкостями, а образуют совместную структуру.

По своему составы стали делятся на углеродистые и легированные.

Углеродистые

Углеродистые – главным, то есть, определяющим свойства легирующим компонентом является углерод. Различают 3 вида:

- малоуглеродистые – менее 0,3 %. Сплавы отличаются ковкостью и стойкостью к динамическим нагрузкам;

- среднеуглеродистые – доля углерода варьируется от 0,3 до 0,7%;

- высокоуглеродистые содержат более 0,7% углерода. Их отличает более высокая прочность и твердость.

Это деление связано с теми преобразованиями, которые происходят в сплавах. До содержания углерода в 0,8 % сплав сохраняет доэвтектоидную структуру, то есть, имеет ферритно-перлитную структуру. При увеличении доли углерода структура меняется на эвтектоидную и заэвтектоидную, что соответствует перлиту и цементиту. Соотношение фаз во много определяет прочностные характеристики.

Пользователь сталкивается не столько с мало- или высокоуглеродистой сталью, сколько с составом определенной марки. Марка определяется соотношением нескольких критериев, а не только содержанием углерода.

Различают по назначению 3 группы:

- А – нормируются механические качества. Группа подразделяется на 3 категории и 6 марок. Обозначается марка Ст от 0 до 6. Ст0 – это отбракованная по каким-то показателям сталь, используемая в незначимых конструкциях. Ст6 – в наибольшей степени соответствует понятию качественная сталь;

- Б – нормируется по своему химическому составу, делится на 2 категории и 6 марок, обозначается БСт от 0 до 6. С увеличением номера повышается прочность и текучесть материала;

- группа В нормируется и по механическим показателям, и по составу. Она делится на 5 марок, обозначается ВСт.

Применяется дополнительная классификация по содержанию марганца. I – с нормальным содержанием элемента, то есть, 0,25– 0,8%, и II – с повышенным, до 1,2%

Легированные

Легированными называют стали, в которые специально вводят дополнительные ингредиенты для придания составу других качеств. Классификация производится по суммарному объему всех легирующих добавок – не примесей марганца или фосфора.

Различают 3 вида:

- низколегированные – с суммарным объемом добавок до 2,5%;

- среднелегированные – содержит от 2,5 до 10% примесей;

- в высоколегированных доля добавок превышает 10%.

Легирование значительно усложняет структуру твердого раствора, что приводит к возникновению сложнейшей классификации по структурному составу. Маркируются марки по составу: обязательно указывается доля углерода. А затем по уменьшению указывают доли легирующих добавок. Если доля примеси менее 1% вещество не указывается.

В качестве добавок применяют как неметаллы, так и металлы.

- Марганец – увеличивает прочность и твердость материала, улучшает режущие свойства. Но при этом способствует увеличению зерна, что уменьшается стойкость к ударным нагрузкам.

- Хром – улучшает стойкость к ударным и статическим нагрузкам, а также повышает жаропрочность. При большой доле хрома материал становится нержавеющим. – увеличивает упругость сплава. При значительном содержании придает стали коррозийную стойкость и жаропрочность.

- Молибден – повышает твердость сплава, но при этом уменьшает хрупкость.

Наиболее известна из легированных сталей, конечно, нержавеющая. Чаще всего это хромо-никелевая и хромистая сталь с долей хрома до 27%.

Фазовый и структурный состав

Получение стали – процесс непростой и неоднозначный. Особенность его состоит в том, что при плавке сплав проходит через фазовые превращения, которые и обуславливают сочетание прочности и упругости.

Легирование углеродом происходит в 2 этапа. На первой стадии при нагреве до 725 С железо соединяется с углеродом, образуя карбид, то есть, химическое соединение, называемое цементитом. При нормальной температуре сталь включает смесь цементита и феррита. При повышении температуры выше 725 С цементит растворяется в железе, формирую другую фазу – аустенит.

С этой особенностью связана классификация сплава по структурному составу в нормализованном виде:

- перлитная – в основном это низкоуглеродистые и низколегированные стали;

- мартенситные – с большим содержанием добавок;

- аутенитная – высоколегированная.

В отожженном состоянии выделяют такие структурные классы:

- доэвтектоидный,

- заэвтектоидный,

- ледебуритный,

- ферритный,

- аустенитный.

В чем смысл подобного деления? Дело в том, что легирующие добавки оказывают разное воздействие на разные структуры стали. Так, растворение в феррите легирующих элементов приводит к увеличению временного сопротивления, за исключением марганца и кремния, которые сплав упрочняют. При легировании аустенита понижается предел текучести при относительно высокой прочности. В результате материал легко и быстро упрочняется при деформации – наклепывании.

Классификация по раскислителю

При плавке металлов частой проблемой является растворенный в них газ – кислород, азот, водород, чтобы удалить его прибегают к раскислению. В зависимости от полноты процесса различают 3 вида:

- спокойная – металл не содержит закиси железа. В сплаве полностью отсутствуют газы, так что его свойства наиболее стабильны и однородны. Применяется для ответственных конструкций, поскольку технология его получения дорогая;

- полуспокойная – затвердевает без кипения, но сопровождается выделением газов. Какое-то количество газов остается, однако может быть удалено при прокатке сплава. Как правило, полуспокойная сталь используется как конструкционная;

- кипящая – содержит растворенные газы. Это сказывается на свойствах: материал склонен к трещинообразованию при сварке, например, но, так как производство кипящей стали требует меньше всего затрат, производится и такой сплав для многих простых конструкций.

Классификация по назначению

Довольно условное разделение сталей по сферам применения стали.

- Строительные – сплавы обычного качества и низколегированные, рассчитанные на высокие статические и в некоторых случаях динамические нагрузки. Главное требование к ним – хорошая свариваемость. На деле в зависимости от характера строительного объекта, применяется материал самого разного качества.

- Инструментальные – как правило, высокоуглеродистые и высоколегированные, применяются при изготовлении инструментов. Различают штампованные сплавы, режущие и стали для измерительных инструментов. Режущие отличаются твердостью и теплостойкостью, материал для измерительных приборов – высокой износостойкостью.

- Конструкционные – с низким содержанием марганца. Это цементируемые, высокопрочные, автоматные, шарико-подшипниковые, износостойкие и так далее, применяемые для изготовления самых разнообразных узлов и конструкций. Столь огромного разнообразия свойств добиваются за счет легирования.

- Порой выделяют специальные стали – жаропрочные, жаростойкие, кислотоупорные, но на деле они являются разновидностью конструкционных.

Содержание примесей

Сталь может включать полезные примеси, то есть, легирующие элементы, и вредные. По содержанию вредных и различают 4 группы:

- рядовые – или обыкновенного качества, с долей серы не более 0,06% и фосфора не выше 0,07%;

- качественные – допускается доля серы не более 0,04% и фосфора не более 0,035%. Процесс их изготовления дороже, но и механические свойства сталей выше;

- высококачественные – доля серы не превышает 0,025%, а фосфора – 0,025%. Получают сплавы в основном в электропечах, чтобы добиться большой чистоты;

- особовысококачественные – выплавляются в электропечах специальными методами. Так получают только высоколегированные стали с содержанием серы до 0,015% и фосфора – 0,025%.

Далее рассмотрим технологии и процесс производства стали, его этапы и виды.

Производство сплава

Процесс изготовления сплава сводится к переработке чугуна, при которой отжигаются лишние примеси и вводятся легирующие элементы. Используются при этом несколько методов.

- Мартеновский – расплавленный или твердый чугун с рудой плавят в мартеновской печи при 2000 С, чтобы отжечь лишний углерод. Добавки вводят в конце плавки. Сталь разливают в ковши и переправляют в прокатный цех.

- Кислородно-конвертерный – более производительный. Сквозь чугун в печи продувают воздух или смесь воздуха с кислородом, добиваясь более быстрого и полного отжига.

- Электроплавильный – плавка осуществляется в закрытой печи при 2200 С, что исключает попадание в сплав газов. Дорогостоящий метод, которым получают лишь высококачественные составы.

- Прямой метод – в шахтной печи окатыши, получаемые из железной руды продувают продуктами сгорания природного газа – смесью кислорода, угарного газа, аммиака, при температуре в 1000 С.

На этом процесс изготовления стали не заканчивается. В тех случаях, когда необходимо получить максимально прочный материал, прибегают к дополнительной обработке.

Термический метод

К термическим способам относится:

- отжиг – нагрев и медленное охлаждение разных видов и с разной скоростью;

- закалка – нагрев выше критической температуры, что вызывает перекристаллизацию сплава, и быстрее охлаждение;

- отпуск – процедура, осуществляет вслед за закалкой с целью уменьшить напряжение металла;

- нормализация – тот же отжиг, но проводимый не в печи, а на воздухе.

Термомеханический способ

Термомеханические методы сочетают механическое и термическое воздействие:

- высокотемпературная ТМО – закалка – наклеп, упрочнение, производится сразу же после нагрева, пока сплав сохраняет аустенитную структуру. Изменение вследствие пластической деформации при прокатке или штамповке сохраняется на 70% и после охлаждения и сталь оказывается более прочной;

- при низкотемпературной ТМО – холоднокатаная сталь. Сплав нагревают для аустенитного состояния, охлаждают ниже точек рекристаллизации, чтобы добиться появления мартенситной фазы – в пределах 400– 600 С. Затем производится закалка – наклеп, прокатка. При охлаждении эффект полностью сохраняется.

Термохимическая обработка

Термохимическая обработка представляется собой нагрев сплавов и выдержку их в определенных химических средах. К наиболее известным методам относят:

- цементацию – насыщение поверхности сплава углеродом. Таким образом получают износостойкий верхний слой;

- азотирование – насыщение стали азотом. Цель такая же – получение верхнего износостойкого слоя, но по сравнению с цементацией, азотирование обеспечивает более высокую стойкость к коррозии;

- нитроцементацию и цианирование – насыщение поверхностного слоя и углеродом и азотом. Обеспечивает более высокую скорость и производительность процесса.

Стоимость материала

Стоимость материала не менее разнообразна, чем количество марок. Условная сталь на Лондонской бирже металлов в декабре 2016 г стоит 325 $ за тонну. Стоимость нержавеющей стали заметно выше: холоднокатаная нержавеющая сталь сорта 304 в декабре оценивается в пределах от 1890 до 1925 $ за тонну.

Сталь – самый востребованный и самый распространенный металлический сплав в мире. Говоря о роли железа в народном хозяйстве, имеют в виду именно разнообразные стальные сплавы.

Конструкционные стали и сплавы

Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали).

Углеродистые конструкционные стали

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

С повышением условного номера марки стали возрастает предел прочности (sв) и текучести (s0.2) и снижается пластичность (d,y). Ст3сп имеет sв=380¸490МПа, s0.2=210¸250МПа, d=25¸22%.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций.

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. Содержание S

Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, которые указывают среднее содержание углерода в сотых долях процента.

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Стали с высоким содержанием углерода (0.6-0.85% С) 60, 65,…, 85 обладают высокой прочностью, износостойкостью и упругими свойствами. Из этих сталей изготавливают пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т.д.

Легированные конструкционные стали

Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении — легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква ²А².

Строительные низколегированные стали

Низко легированными называют стали, содержащие не более 0.22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Mn, до 1,2% Si, до 0,8% Cr и другие.

К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС (s0.2=360МПа, sв=520МПа).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 — sв=50МПа, s0.2=300МПа, d=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al).

Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х — sв=800МПа, s0.2=650МПа, d=11%, y=40%.

Хромованадиевые стали. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А — sв=1150МПа, s0.2=950МПа, d=10%, y=50%.

Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ — sв=1200МПв, s0.2=1100МПа, d=10%, y=45%.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА — sв=950МПа, s0.2=750МПа, d=11%, y=55%.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР — sв=1300МПа, s0.2=1200МПа, d=10%, y=09%.

Конструкционные (машиностроительные) улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Сталь 30Х — sв=900МПа, s0.2=700МПа, d=12%, y=45%.

Хромомарганцевые стали. Совместное легирование хромом (0.9-1.2%) и марганцем (0.9-1.2%) позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до −60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Сталь 40ХГТР — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Сталь 30ХГС — sв=1100МПа, s0.2=850МПа, d=10%, y=45%.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Сталь 40ХН — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Сталь 40ХН2МА — sв=1100МПа, s0.2=950МПа, d=12%, y=50%.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Сталь 38ХН3МФА — sв=1200МПа, s0.2=1100МПа, d=12%, y=50%.

Стали с повышенной обрабатываемостью резанием

Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

Стали обладают большой анизотропией механических свойств, склонны к хрупкому разрушению, имеют пониженный предел выносливости. Поэтому сернистые автоматные стали применяют лишь для изготовления неответственных изделий — преимущественно нормалей или метизов.

Мартенсито-стареющие высоко прочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т (

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т (sв=1400¸1500МПа), Н12К8М4Г2, Н9Х12Д2ТБ (sв=1600¸1800МПа), KCU=0.35¸0.6 МДж/м2, s0.2=1800¸2000МПа. Мартенсито-стареющие стали имеют высокий предел упругости s0.002=1500МПа.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Эти стали дорогостоящие.

Высокопрочные стали с высокой пластичностью

(ТРИП- или ПНП-стали)

Механические свойства ПНП-сталей: sв=1500¸1700МПа, s0.2=1400¸1550МПа, d=50¸60%. Характерным для это группы сталей является высокое значение вязкости разрушения и предела выносливости.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки. Эти стали используют для изготовления высоконагруженных деталей, проволоки, тросов, крепежных деталей и др.

Рессорно-пружинные стали общего назначения

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85. Сталь 85 — s0.2=1100МПа, sв=1150МПа, d=8%, y=30%.

Более часто для изготовления пружин и рессор используют легированные стали.

Стали 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость применяют для изготовления крупных высоконагруженных пружин и рессор. Сталь 65С2ВА — s0.2=1700МПа, sв=1900МПа, d=5%, y=20%. Когда упругие элементы работают в условиях сильных динамических нагрузок, применяют сталь с никелем 60С2Н2А.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по техническим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Шарикоподшипниковые стали.

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0.95-1.0% С и 1.3-1.65% Cr), а больших сечений — хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 0.9-1.2% Cr, 0.4-0.65% Si и 1.3-1.65% Mn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0.9-1.3% С и 11,5-14.5% Mn. Она обладает следующими механическими свойствами: s0.2=250¸350МПа, sв=800¸1000МПа, d=35¸45%, y=40¸50%.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. Элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2O3.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Сталь 12Х17 — sв=520МПа, s0.2=350МПа, d=30%, y=75%.

Коррозионно-стойкие стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже −20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Сталь 12Х13 — sв=750МПа, s0.2=500МПа, d=20%, y=65%.

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Mo имеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Сталь Н70МФ — sв=950МПа, s0.2=480МПа, d=50%.

Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Сталь ХН65МВ — sв=1000МПа, s0.2=600МПа, d=50%.

Криогенные стали

Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Для сварных конструкций, работающих при температуре до −196°С, используют стали с 6-7% Ni (ОН6А) и 8.5-9.5% Ni (ОН9А), обладающие низким порогом хладноломкости.

Из этих сталей изготовляют цилиндрические или сферические резервуары для хранения и транспортировки сжиженных газов при температуре не ниже −196°С.

Сталь 10Х14Г14Н4Т — sв=620МПа, s0.2=280МПа, d=45%, y=60%.

Жаропрочные стали и сплавы

Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

Жаропрочные стали благодаря невысокой стоимости широко применяются в высокотемпературной технике, их рабочая температура 500-750°С.

Механические свойства сталей перлитного класса (12К, 15К, 18К, 22К, 12Х1МФ): sв=360¸490МПа, s0.2=220¸280МПа, d=24¸19%. Чем больше в стали углерода, тем выше прочность и ниже пластичность.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления.

Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700-800°С.

Читайте также: