Какой абразивный материал используется при притирке деталей из всех сталей и твердых сплавов

Обновлено: 28.04.2024

Притиркой называют обработку поверхностей детали притиром — инструментом из мягких материалов с нанесенным на его поверхность мелкозернистым абразивным порошком или пастой, с помощью которых с обрабатываемой поверхности удаляют слой металла или пленки его окислов. Для этих операций на поверхности деталей оставляют припуски до 0,01–0,02 мм. Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирку применяют для получения соединений точных геометрических форм с высокой чистотой поверхности (зубчатые колеса, клапаны, сальники, втулки, краны и др.). В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома (74–81%), кремнезем, стеарин и др. К инструментам для притирки относятся диски, цилиндры, конусы, плиты, бруски, кольца, изготовленные по форме притираемых деталей. Притиры изготовляют из стекла, мягкого чугуна, мягкой стали, меди, латуни, свинца, древесины.

Притирка и доводка являются чистовыми отделочными операциями при обработке поверхностей. Точность, достигаемая при этих видах обработки, составляет 0,001–0,002 мм.

Притиркой получают соединения, непроницаемые для жидкостей и газов (краны, клапаны с гнездами, плунжеры с гильзами), доводкой чаще всего исправляют незначительные деформации, происшедшие при термической обработке.

1. Притирочные материалы

В качестве режущего материала для притирки используют абразивные порошки:

- шлифзерно с зернистостью от № 200 до № 16;

- шлифпорошки с зернистостью от № 12 до № 16;

- микропорошки или минутники с зернистостью от М40 до М5.

К порошкообразным абразивам, применяемым для притирки, относят электрокорунд, крокус (окись железа), венскую известь, окись хрома, наждак (окись алюминия), карборунд, алмазную пыль.

Наиболее твердым притирочным абразивом является алмазный порошок, им притирают твердые закаленные изделия. Следующий по твердости идет карборунд, далее корунд, наждак и крокус. Чаще всего для притирки применяют наждак. Толченым стеклом притирают детали из чугуна и бронзы.

Для обычных слесарных работ употребляют порошки № 12, 10, 8, 6, 5, 4, 3. Для притирки лекал, шаблонов, мерительных плиток применяют микропорошки. Их обозначают буквой М (микро) и цифрой, показывающей размер зерна в микронах.

Обработку абразивно-доводочными материалами начинают с крупных порошков, а для получения более гладкой поверхности ее заканчивают микропорошками.

Процесс притирки сухими порошками малопроизводителен, так как окисная пленка на притираемой поверхности образуется довольно медленно. Поэтому притирать следует абразивными порошками, смоченными какой-либо жидкостью, окисляющей поверхность металла. Небольшая добавка олеиновой кислоты или сульфофрезола увеличивает доводочный эффект в 1,5–2 раза.

Абразивный порошок, смешанный с окисляющей жидкостью и связывающим материалом, представляет собой притирочную пасту. Лучшими притирочными пастами являются пасты ГОИ (Государственный оптический институт), которые делят на грубые, средние и тонкие (табл. 6). Они выпускаются в виде кусков цилиндрической формы или пластин.

Таблица 6. Состав паст ГОИ, %

Грубую пасту применяют для снятия слоя металла, измеряемого десятыми долями миллиметра (удаление следов обработки строганием, шлифованием, опиливанием, грубым шабрением); среднюю пасту — для снятия слоя, измеряемого сотыми и тысячными долями миллиметра (получение полузеркальной блестящей поверхности после ее обработки грубой пастой), тонкую пасту — для придания поверхности зеркального блеска (декоративное полирование).

2. Притиры

Притиры, используемые для притирки поверхностей деталей, должны иметь форму, соответствующую конфигурации притираемой поверхности. Материал притиров должен быть мягче материала обрабатываемого изделия. Изготовляют их из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

Перед притиркой поверхности притиров покрывают абразивным порошком, зерна которого вдавливаются в поверхность притиров. Этот процесс называют шаржированием притира.

Шаржируют притиры двумя способами: до начала процесса притирки или непосредственно в процессе притирки. Шаржирование до начала притирки состоит в том, что на плоский притир насыпают очень тонкий и ровный слой абразивного порошка или пасты, а затем сильно вдавливают их стальным бруском или прикатающим роликом.

Для шаржирования цилиндрических притиров берут твердую стальную плиту, насыпают на нее тонкий ровный слой абразивного порошка (или наносят слой пасты) и по ней катают цилиндрический притир, прижимая его так, чтобы абразивный материал вдавливался в его поверхность. При этом следует обращать внимание на то, чтобы поверхность притира была равномерно покрыта абразивным материалом и последний был с одинаковой силой вдавлен в притир.

Для шаржирования притира в процессе притирки сначала притираемую поверхность изделия покрывают равномерным слоем абразивного порошка или пасты и затем начинают притирку. Во время притирки абразив вдавливается в притир. Этот способ дает меньшую точность по сравнению с предыдущим. Чем тверже абразивный порошок, тем тверже берут материал для притира. При выборе материала для притира необходимо иметь в виду следующее. Притиры, изготовленные из мягкого материала (медь, свинец), лучше всего удерживают крупные зерна абразива, а из твердого материала (чугун) — мелкие зерна. Поэтому для мягких притиров в качестве абразивов применяют наждак, корунд, карборунд, а для твердых притиров — крокус, окись хрома, пасты ГОИ.

Для притирки твердых материалов следует применять более твердые притиры, так как мягкие при этом быстро изнашиваются.

В качестве притиров, используемых с пастами ГОИ, могут служить оптическое стекло или зеркальное стекло толщиной 30–40 мм.

При предварительной притирке, когда снимают относительно большой слой металла, необходимо применять более твердые притиры.

Вновь шаржированным притиром работают до полного его затупления. Во время притирки добавлять на него абразивный материал не рекомендуется потому, что абразив, который не вдавлен в притир и находится в свободном состоянии между притиром и притираемой поверхностью, снижает точность операции.

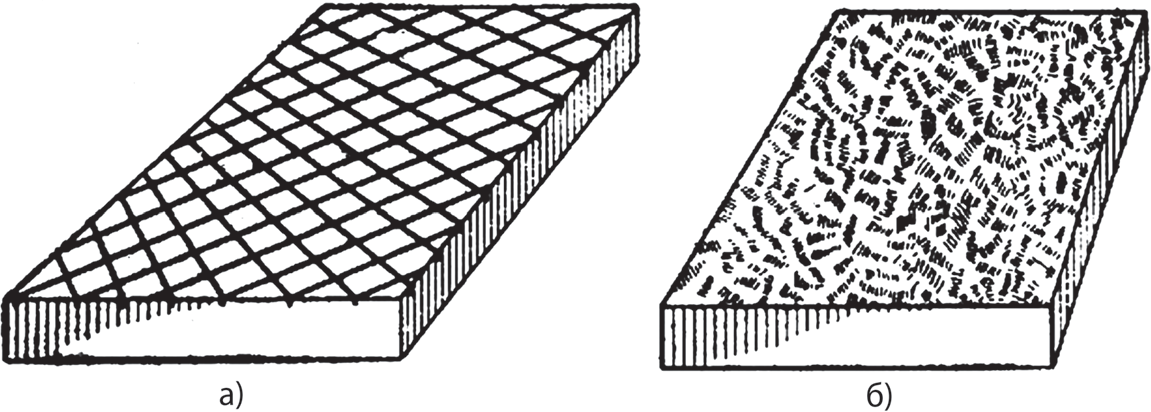

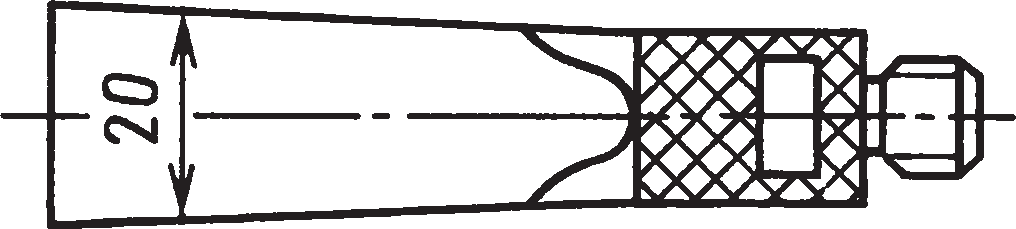

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 1). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 1. Притиры для обработки плоскостей: а — плита с канавками для грубой притирки; б — плита для чистовой притирки

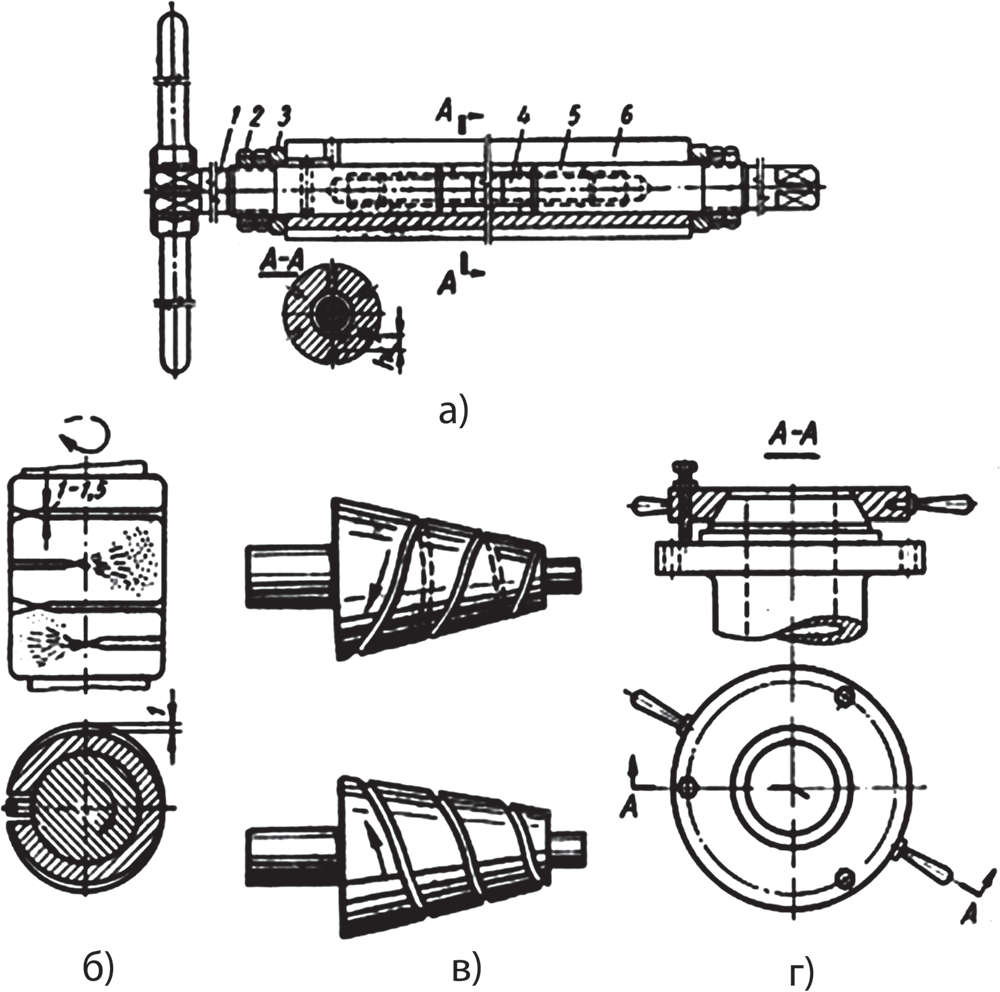

Разрезной притир для глубоких цилиндрических отверстий (рис. 2, а) состоит из чугунной разрезной гильзы 6 с отверстием в центре. Это отверстие выполнено конусным, с расширением от середины к концам гильзы. В отверстие вставлены оправки 1 и 5, соединенные шпилькой 4.

В процессе притирания диаметр гильзы постепенно увеличивают за счет дальнейшего сближения оправок. Для этого отпускают гайки 2 и 3 и поворачивают оправку 1 относительно оправки 2 на угол, увеличивающий диаметр разрезной оправки на 0,05 мм.

Рис. 2. Притиры для обработки отверстий: а — разрезной для глубоких цилиндрических отверстий; б — цилиндрический с канавками для равномерного распределения притирочной пасты по длине; в — для конических отверстий; г — для конических поверхностей фланцев

Притир можно устанавливать на вертикально-сверлильном или радиально-сверлильном станке. В этом случае оправку 1 шарнирно соединяют со шпинделем станка. Длину гильзы делают на 20–30% больше глубины притираемого отверстия, а толщину перемычки h выполняют различной, в зависимости от диаметра притираемого отверстия (табл. 2).

Таблица 2. Толщина перемычки h в зависимости от диаметра притираемого отверстия

На рабочей поверхности цилиндрических притиров часто делают спиральные канавки. Особенно удобны притиры с эксцентричными канавками (рис. 2, б). Выходы этих канавок распределены равномерно, поэтому паста, выжимаясь при работе из канавок, равномерно распределяется по всей длине обрабатываемого отверстия.

Конические отверстия притирают притирами, приведенными на рис. 2, в.

Притир для конических поверхностей фланцев (рис. 2, г) имеет три упорно-регулировочных болта. Эти болты устанавливают при помощи щупа с зазором между торцом болта и поверхностью фланца = 0,1 мм. Притирают деталь поворотом притира за рукоятки вправо-влево. Болты не позволяют притиру перекашиваться. Когда болты начнут касаться фланца, их вывинчивают и снова устанавливают по щупу с зазором 0,1 мм и т.д. до окончания притирки.

3. Способы и приемы притирки

Притирка (доводка) плоских поверхностей. Эту операцию обычно выполняют с применением минерального масла, технического сала, керосина, бензина. Притирать или доводить всухую не рекомендуется, так как абразивный порошок при этом распределяется неравномерно и, кроме того, детали нагреваются и может произойти их коробление.

Различные притиры требуют различной смазки. Для притиров из чугуна в качестве смазки берут керосин или бензин, из мягкой стали — машинное масло, из меди — машинное масло, спирт и содовую воду. Стальные детали притирают с применением машинного масла и технического сала, бронзовыесала, чугунные-керосина. При особо высоких требованиях к качеству стальной поверхности применяют венскую известь, разведенную в спирте, или крокус в вазелине. Алюминий притирают трепелом, разведенным в толуоле со стеариновой кислотой или в деревянном масле.

Плоские несопрягаемые поверхности чаще всего притирают вручную на неподвижных притирочных плитах.

Притирочные плиты для предварительной притирки снабжают продольными и поперечными канавками (рис. 1, а). Эти канавки выполняют шириной и глубиной 1–2 мм на расстоянии 15–20 мм друг друга. Канавки предназначены для сбора снимаемой стружки металла и выпадающих из поверхности плиты зерен абразива. Плиты для окончательной притирки канавок не имеют. Притирка на плитах дает очень точные результаты, поэтому на них притирают детали, требующие особо высокой точности, в частности, лекальные линейки, шаблоны, калибры, плитки.

Для притирки деталей плиту шаржируют абразивом или наносят на нее тонким равномерным слоем смешанный с маслом абразивный порошок.

Поверхность под притирку тщательно готовят. Лучшие результаты дает предварительное шлифование. Припуск на притирку оставляют не более 0,02 мм (большие припуски увеличивают трудоемкость).

Обрабатываемое изделие кладут притираемой поверхностью на плиту и с легким нажимом перемещают его круговыми в сочетаниями с прямолинейными движениями по всей поверхности плиты. При этом выступающие острые ребра частиц абразива, находящиеся на притире, срезают с изделия очень тонкий слой металла. Нажим на изделие должен быть равномерным и несильным. Необходимо следить, чтобы не было сильного нагрева детали. Если деталь нагрелась, то притирку приостанавливают и дают изделию остыть.

Узкие поверхности и тонкие изделия (шаблоны, угольники, линейки) притирают при помощи металлического бруска, который прижимают к детали сбоку и вместе с ней перемещают по притиру. Такие бруски служат направляющими, без них трудно удержать изделие в вертикальном положении.

Притирку со сменой слоя абразивной массы повторяют несколько раз, пока обрабатываемая поверхность не достигнет необходимого качества.

Окончательную притирку для придания поверхности блеска производят на одном масле с прибавлением остатков абразивного порошка от предварительной притирки.

Для притирки плоских поверхностей, кроме плит, применяют различные приспособления.

Например, ряд плоских изделий притирают при помощи медных и чугунных вращающихся дисков. На плоскости диска имеются радиальные канавки, расположенные на расстоянии 30– 50 мм одна от другой. Для притирки на вращающихся дисках существуют специальные станки. Иногда диск закрепляют на

шпинделе шлифовального станка. Притирка при помощи вращающегося диска менее точна, чем притирка на плите. Поэтому чаще применяют ее лишь для предварительной обработки. Весьма высокую точность дает притирка на стеклянных плитах, которые применяют для окончательной доводки калибров, плиток и т.п. В этом случае часто притирку ведут на одном масле, а порошком служат остатки порошковой пыли на плоскостях изделия от предварительной притирки или паста ГОИ. Механизированную притирку с успехом применяют при ремонте направляющих станины вместо окончательного шабрения (чаще всего при ремонте продольно-строгальных станков). На предварительно пришабренные направляющие наносят слой пасты ГОИ (грубой), накладывают стол станка, являющийся в данном случае притиром, и приводят его в движение от редуктора станка. Через 8–10 двойных ходов изношенную пасту удаляют и направляющие промывают керосином. По мере притирки на направляющих появляются матовые пятна, характеризующие снятие металла в этих местах. К концу притирки (через 5–7 ч) поверхность направляющих станины получает на 90% матовый оттенок с проблесками редких светящихся пятен. На этом притирку заканчивают, тщательно промывают и разбивают пятна шабером, что предохраняет направляющие от задиров при работе станка.

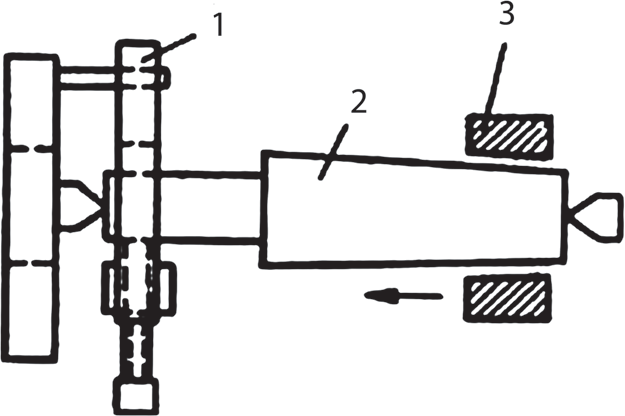

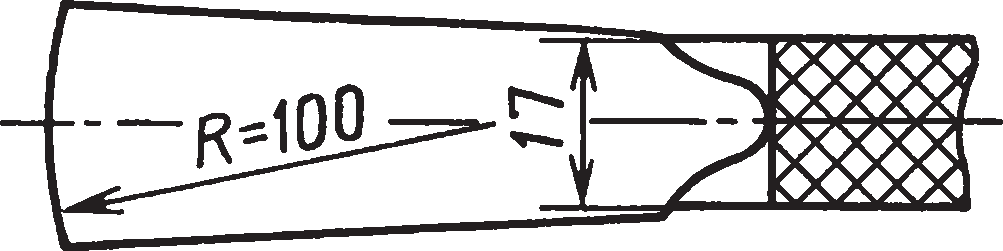

Притирка конических и цилиндрических поверхностей. Внутренние конические поверхности притирают притирамипробками (рис. 2, б), наружные — коническими кольцами (рис. 3), детали кранов и клапанов — сопрягающимися поверхностями без применения специального притира.

Рис. 3. Притирка кольца к конусу на токарном станке: 1 — хомутик; 2 — пробка; 3 — кольцо

Притираемые поверхности предварительно протачивают на станке с возможно большей точностью: следы резца должны быть почти незаметными. Перед притиркой проверяют, равен ли конус гнезда конусу пробки. Для этого мелом на пробке делают три долевые черты, вставляют пробку в гнездо до отказа и поворачивают ее 2–3 раза. Если конус пробки соответствует кольцу, то с соприкасающихся поверхностей полоски мела стираются начисто. Если для притирки используют притиры, то каждую из сопрягающихся деталей проверяют также по притиру.

Коническую поверхность при помощи притира притирают следующим образом. На притир (рис. 2, б) наносят ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОИ), вводят притир в отверстие и сообщают ему вращение вокруг оси вручную воротком или коловоротом. После 10-12 движений вынимают (снимают) притир, насухо вытирают его и притираемую поверхность, после чего повторяют операцию притирки до тех пор, пока вся обрабатываемая поверхность будет иметь матовый или глянцевый цвет.

Для притирки кольца к пробке на токарном станке (рис. 3) пробку 2 ставят в центр и на нее надевают кольцо 3 (пробка при вращении не должна иметь биения). Затем на вращающуюся пробку, смазанную маслом и посыпанную абразивным порошком, надвигают кольцо, не давая последнему вращаться. Периодически кольцо отводят назад и снова надвигают на пробку до отказа. Нажимать очень сильно при этом нельзя, нужно только придерживать кольцо на вращающейся пробке так, чтобы она сидела плотно. Через 2–3 мин на поверхности пробки становится видна матовая полоска, которая постепенно увеличивается. Когда ее ширина становится равной толщине кольца, притирку заканчивают.

Для притирки пробки крана к коническому гнезду первую смазывают маслом и посыпают толченым стеклом или смазывают средней пастой ГОИ. Затем пробку вставляют в гнездо и вращают ее то в одну, то в другую сторону, следя за тем, чтобы притирание происходило по всей поверхности пробки и всей поверхности отверстия. При повертывании вправо на пробку слегка давят, а при повороте влево ее приподнимают кверху. Чтобы притиралась вся поверхность одинаково, повороты вправо делают несколько большими, чем повороты влево, при этом пробка постепенно поворачивается в гнезде. В процессе работы поверхность пробки посыпают толченым стеклом или смазывают пастой ГОИ. Стекло толкут в ступке до получения стеклянного порошка

в виде муки, после чего просеивают через мелкое сито. Годным порошок считают тогда, когда в нем нет твердых частиц. При попадании в процессе работы между притирающимися плоскостями твердых частиц во избежание задира работу немедленно приостанавливают, вынимают пробку и очищают ее от порошка.

§ 3. Инструменты и материалы. применяемые для притирки

Притиры. Притирку выполняют специальным инструментом— притиром, форма которого должна соответствовать форме притираемой поверхности.

По форме притиры делятся на четыре основные группы: плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы).

Притиры могут быть подвижными и неподвижными. Подвижной притир при притирке перемешается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.

При использовании неподвижного притира перемещается только обрабатываемая деталь. Такими притирами являются бруски, плиты и др.

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной отработки имеет канавки глубиной и шириной 1—2 мм (рис. 239, а), в которых собираются остатки абразивного материала. Притиры для окончательной притирки делаются гладкими (рис. 239, б).

Притиры:

а — с канавками, б — гладкий, в — цилиндрический, г — регулируемый, д — резьбовой валик, е — резьбовое кольцо

Цилиндрические притиры применяются для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемые (рис. 239, в) и регулируемые (рис. 239, г); последние представляют собой разрезную втулку 3, насаженную на коническую оправку 2. Регулирование диаметра притира осуществляют гайками 1 и 4.

Резьбовые притиры представляют собой нерегулируемые и регулируемые резьбовые валики (для доводки внутренней резьбы) (рис. 239, д) или регулируемые резьбовые кольца для доводки наружной резьбы (рис. 239, е).

Конические отверстия доводят коническими притирами, представляющими собой чугунные (реже медные) оправки.

Притир для предварительной обработки имеет спиральную канавку для удержания абразивно-притирочного материала.

Притир для обработки наружной конической поверхности представляет собой коническую втулку.

Специальные притиры применяют для притирки поверхностей различной формы и труднодоступных поверхностей небольших размеров.

Материалы притиров. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева — дуба, клена и т. п.

При выборе материала для притиров необходимо учитывать возможность его шаржирования, вдавливания абразивных зерен в притир. При слишком мягком металле зерна «утопают» в нем, в результате чего теряется возможность использования их режущей способности. Если притир очень твердый, зерна не вдавливаются и дробятся. Отделка поверхности обрабатываемой детали становится неравномерной (редкие штрихи).

Наиболее часто притиры изготовляют из чугуна и меди, обладающих необходимыми качествами для удовлетворительного вдавливания абразивов: средней твердостью, плотностью, хорошей износоустойчивостью. Медь труднее обрабатывается и является дорогостоящим материалом, поэтому для доводки и притирки стальных деталей рекомендуется изготовлять притиры из чугуна средней твердости (НВ 140—200).

Предварительной притиркой снимается большой слой металла, поэтому надо применять притиры из мягких металлов — из меди. Они удерживают крупный абразив гораздо лучше, чем серый чугун. Для окончательной притирки, когда снимается небольшой слой металла, надо применять чугунные притиры. Они удерживают в основном самые мелкие зерна и благодаря твердости облегчают обработку. Стальные притиры изнашиваются примерно в 1,5, а медные в 3 раза быстрее, чем чугунные.

Для окончательной притирки пастами ГОИ с целью получения зеркальной поверхности следует применять притиры, изготовленные из стекла «пирекс» или зеркального литого стекла, которое не должно иметь пузырьков, а также глубоких царапин и раковин.

Шаржирование притиров твердым абразивным материалом. Существуют два способа покрытия притиров абразивным порошком: прямой и косвенный.

При прямом способе абразивный порошок вдавливается в притир до работы. Плоский притир шаржируют с помощью стального закаленного бруска или ролика.

Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите, на которую насыпают тонким, ровным слоем абразивный порошок. Притир прокатывают с помощью другой плиты до тех пор, пока абразив не будет вдавлен в притир равномерно по всей поверхности.

После шаржирования с притира удаляют остаток абразивного порошка, притир слегка смазывают и применяют в работе без добавок свободного абразивного материала до тех пор, пока притир не перестанет обрабатывать деталь.

Прямой способ шаржирования притиров имеет ряд преимуществ: притир шаржируется больше, при притирке более крупные зерна абразива размельчаются или вдавливаются в плиту, точность доводки притиром, шаржированным прямым способом, выше, чем при косвенном способе.

Косвенный способ шаржирования заключается в покрытии притира слоем смазки и посыпании его абразивным порошком. В процессе доводки зерна абразива вдавливаются в материал притира, так как он более мягкий.

Работают притиром до полного его затупления. Прибавлять новый абразивный порошок во время работы (особенно перед окончанием притирки) не следует, так как это ведет к снижению точности обработки.

Смазывающие вещества для притирки. Смазывающие вещества оказывают существенное влияние на производительность и качество притирки. Смазывающие вещества также способствуют охлаждению поверхности детали, что предохраняет наружные слои от коробления.

Выбирают смазывающие вещества в зависимости от применяемого абразивного материала и материала притира (табл. 8).

Таблица 8

Смазывающие вещества, применяемые при работе абразивными материалами

§ 4. Техника притирки

Для производительной и точной притирки необходимо правильно выбирать и строго дозировать количество абразивных материалов, а также смазки. Излишнее количество абразивного порошка или смазки препятствует соприкосновению притираемых поверхностей, в связи с чем производительность и качество притирки снижаются.

При окончательной притирке повышение производительности и качества притирки достигается путем покрытия притира тонким слоем абразивного порошка с тончайшим слоем стеарина, разведенного в бензине.

При притирке необходимо учитывать усилие давления на притир. При повышении давления между притиром и деталью увеличивается скорость доводки, но только до известных пределов. При очень большом давлении зерна абразивов раздавливаются, поверхность детали получается с задирами и иногда приходит в негодность. Обычно давление при притирке для различных случаев составляет 1,5—4 кГ/см 2 . При окончательной притирке давление на притир надо уменьшить.

Притирка плоских поверхностей. Притирка плоских поверхностей обычно производится на неподвижных чугунных притирочных плитах. Форма и размеры плит выбираются в зависимости от величины и формы притираемых деталей. На поверхность притирочной плиты наносят шлифующий порошок. Операция притирки обычно подразделяется на предварительную притирку (черновую) и окончательную (чистовую).

Изделие или притир передвигают круговыми движениями. Притирку ведут до тех пор, пока притираемая поверхность не будет иметь матовый цвет или зеркальный вид. Для получения блестящей поверхности притирку заканчивают на притире из твердого дерева, покрытом разведенной в спирте венской известью.

Притирка на плитах дает очень высокие результаты. Поэтому на них притираются детали, требующие высокой точности обработки (шаблоны, калибры, плитки и т. п.).

Чтобы плита изнашивалась равномерно, притираемую деталь перемещают по всей ее поверхности (рис. 240). Во избежание коробления при притирке необходимо следить, чтобы обрабатываемая деталь сильно не нагревалась. Если деталь нагрелась, притирку следует прекратить, дать детали остынуть и после этого продолжить обработку. Для быстрого охлаждения деталь кладут на чистую массивную металлическую плиту.

Рис. 240. Притирка плоских поверхностей

Абразивный порошок (или паста) срабатывается после 8—10 круговых движений по одному и тому же месту, после чего его удаляют с плиты чистой тряпкой и заменяют новым.

Предварительную притирку ведут на плите с канавками. Окончательную притирку выполняют на гладкой плите, на одном масле, используя лишь остатки порошка, сохранившегося на детали от предыдущей операции.

Притирка тонких и узких деталей (например, шаблонов, угольников, линеек) ведется с помощью чугунных или стальных направляющих брусков (кубиков) и призм. К бруску или призме прикладывают притираемую деталь и вместе перемещают по притирочной плите (рис. 241, а).

Рис. 241. Притирка при помощи бруска:

а — тонких деталей, б — скоб пакетом, в — детали со сферическим ребром

Одновременную обработку нескольких деталей, соединенных при помощи заклепок в пакет, выполняют при помощи бруска, к которому прижимают пакет при перемещении по притирочной плите (рис. 241, б). В этом случае обеспечивается высокая производительность и отпадает необходимость в дополнительных приспособлениях.

Притирка детали со сферическим ребром показана на рис. 241, в.

Притирка угольников. Для притирки широких плоскостей угольник (рис. 242, а) закрепляют на деревянном бруске мелкими гвоздями, затем вместе с деревянным бруском перемещают по плите.

Рис. 242. Приемы притирки:

а — угольника, б — поршневого кольца

Притирка поршневого кольца. На кольцо прорезями (242, б) обычным способом.

Приемы притирки внутренних поверхностей различных деталей приведены на рис. 243.

Рис. 243. Притирка внутренних поверхностей:

а — шаблона с полукруглой выемкой, б — шаблона-высотомера, в — углового шаблона; 1 — шаблон, 2 — направляющая призма (брусок), 3 — притир

Притирка конических поверхностей. Притирку конических поверхностей приходится выполнять при ремонте кранов, клапанов, гнезд под клапаны и т. п.

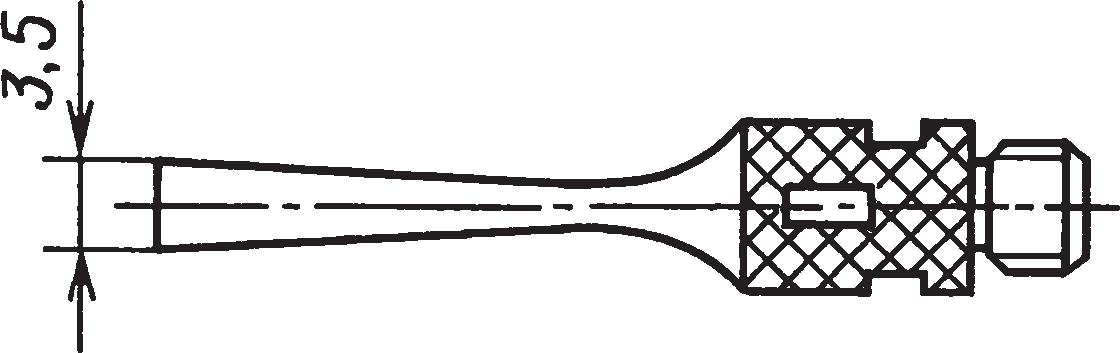

Притирку внутренних конических поверхностей выполняют при помощи конического притира-пробки (рис. 244). Он имеет винтовые канавки для удержания абразивно-притирочного материала. На квадратный хвостовик надевается вороток для вращения притира-пробки.

Рис, 244. Притирка внутренних конических поверхностей

На притир-пробку наносят ровным слоем абразивно-притирочный материал, затем вводят его в притираемое отверстие и при помощи воротка делают неполные обороты то в одну, то в другую сторону и затем делают почти полный оборот.

После 15—18 оборотов притир вынимают, насухо протирают тряпкой, наносят на него абразивно-притирочный материал и снова вводят в притираемое отверстие, продолжая притирку до тех пор, пока обрабатываемая поверхность не станет матовой.

Подобным образом притирают наружные конические поверхности, используя для этой цели специальные притиры в виде колец с коническим отверстием, соответствующим притираемому конусу. Арматура, пробки, фланцы, клапаны, а также краны специальных притиров не требуют. После изготовления их соприкасающиеся рабочие поверхности взаимно притираются друг к другу (клапан с гнездом, пробка с краном и т. д.).

Арматуру (например, краны) рекомендуется притирать следующим образом. Сопрягаемые поверхности корпуса крана и пробки протачивают на станке так, чтобы следы резца почти не были заметны. Перед притиркой проверяют, соответствует ли конус корпуса крана конусу пробки. Для этой цели на пробке делают 2—3 долевые черты мелом или цветным карандашом. Вставляют пробку в корпус крана и поворачивают ее 2—3 раза, Затем вынимают пробку. Если конус пробки соответствует конусу корпуса крана, то с сопрягающихся поверхностей нанесенные полоски будут стерты равномерно; в местах, где полосы останутся, имеется зазор между корпусом и пробкой. Этот зазор не должен быть более 0,05 мм; если он больше, то перед притиркой требуется дополнительная обработка.

При ручной притирке обычно корпус крана закрепляют в тисках. Чтобы не повредить корпус, между губками тисков и корпусом крана ставят прокладки. Притирку ведут так же, как было описано выше. Качество притирки проверяют мелом или цветным карандашом.

Во избежание брака необходимо следить, чтобы в притирочный порошок не попали крупные зерна, которые оставляют на притираемых поверхностях царапины.

Притирку конических поверхностей можно выполнять, применяя коловорот или ручную дрель (рис. 245). На рисунке показана также правильно и неправильно выполненная притирка клапана.

Рис. 245. Притирка клапана к седлу при помощи коловорота

Притирка резьбовых деталей. Наружную резьбу притирают резьбовыми кольцами, а внутреннюю — цельными резьбовыми оправками (если отверстие малого диаметра), изготовляемыми из серого чугуна. Резьбу больших диаметров притирают сменными регулируемыми кольцами, устанавливаемыми на разжимной стальной оправке.

Притирка деталей из твердых сплавов. Высокая твердость сплавов не позволяет вести притирку их обычными абразивами. В качестве абразивов для притирки твердых сплавов применяют алмаз, карбид бора, карбид кремния и некоторые другие материалы; лучшим из них является алмаз, который обеспечивает высокое качество отделки поверхности.

Исходным материалом для мелких алмазных порошков является измельченная и просеянная алмазная крошка.

Алмазной пылью посыпают либо притир, либо ролик. Шаржирование металлического диска осуществляют путем вдавливания в него алмазной пыли. При этом следят за тем, чтобы ролик легко и свободно вращался, иначе вместо шаржирования притира он будет шлифоваться последним. При первом шаржировании притира алмазной пыли берут в два раза больше, чем в последующие. Алмаз вследствие его дефицитности рекомендуется применять только в тех случаях, когда требуется весьма высокая производительность или при выполнении высококачественных отделочных работ.

Более производительной, а также менее утомительной для рабочего является притирка на притирочных станках. Наряду со специальными станками для механизированной притирки могут быть соответствующим образом приспособлены и металлорежущие станки — сверлильные, строгальные и др.

Притирочный станок (рис. 246) имеет два чугунных диска: верхний 2 и нижний 4, которые притерты друг к другу. Обрабатываемые детали устанавливают в гнезда обоймы 3. Диски получают вращение в противоположных направлениях от электродвигателя.

Рис.246. Притирочный станок

Верхний диск шарнирно укреплен на шпинделе, что позволяет ему самоустанавливаться относительно притираемых деталей. К нижнему диску притираемые детали прижимаются верхним диском. Верхний диск при помощи штурвала 1 поднимается и опускается при установке и снятии притираемых деталей на обоймы.

Контроль притирки. Качество притираемых поверхностей проверяют на краску. На хорошо притертых поверхностях краска равномерно ложится по всей поверхности. Плоскостность при притирке проверяют лекальной линейкой с точностью 0,001 мм.

Параллельность плоскостей проверяют микрометром, индикатором или другим рычажно-механическим прибором.

Заданный профиль поверхности проверяют шаблонами, лекалами по методу световой щели.

Углы проверяют угольниками, угломерами, угловыми плитками, шаблонами.

При измерении следует иметь в виду, что во избежание ошибок при контроле все измерения надо проводить при температуре 20° С. Поэтому перед измерением контролируемую поверхность охлаждают до указанной температуры.

Брак при притирке. Наиболее распространенные виды брака, его причины и меры предупреждения приведены в табл. 9.

Таблица 9

Виды, причины и меры предупреждения брака при притирке

В процессе выполнения притирочных работ необходимо обрабатываемую поверхность очищать не рукой, а тряпкой (ветошью); пользоваться защитными устройствами для отсасывания абразивной пыли; осторожно обращаться с пастами, так как они содержат кислоты.

Шабрение, притирка, доводка и полирование при слесарных работах

Шабрение является окончательной слесарной операцией для снятия тонкого слоя металла с обрабатываемых поверхностей специальными режущими инструментами — шаберами. Шабрением обеспечивают герметичное и плотное прилегание поверхностей разъема соединяемых деталей, улучшают прилегание поверхностей в подшипниках скольжения. Шабрят предварительно обработанные поверхности.

Поверхности деталей при шабрении контролируют «на краску» или всухую — «на блеск» с помощью чугунных поверочных плит или угольников. В качестве краски применяют сажу или синьку, разведенные в индустриальном масле. Краска должна быть жидкой, но не расплываться на поверочной плите. Контроль на краску осуществляют по числу пятен касания в квадрате со стороной 25 мм и по равномерности их распределения. Шабрением достигается высокая точность: отклонения от плоскостности и прямолинейности до 0,002 мм на длине 1 м и до 30 пятен на площади поверхности 25 × 25 мм. Виды шабрения в зависимости от назначения приведены в табл. 11.

При шабрении металл срезают с выпуклых участков, соприкасающихся с поверхностью, к которой пригоняется данная деталь. Постепенно эти участки становятся все мельче и мельче, а их количество увеличивается до достаточного числа пятен соприкосновения. Выпуклые участки определяют контролем на краску.

Таблица 11. Виды шабрения

При шабрении плоских поверхностей рукоятку шабера упирают в ладонь правой руки, большой палец располагают вдоль рукоятки, остальные пальцы обхватывают рукоятку снизу. Ладонь левой руки накладывают на шабер посередине, обхватывая инструмент пальцами. В рабочем положении угол наклона шабера относительно обрабатываемой поверхности должен составлять 30…40°. Движениями шабера вперед и назад на длине 10…15 мм срезают окрашенные места. Движение вперед является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим на шабер ослабляют, чтобы избежать появления заусенцев. После каждого перенесения краски на пришабриваемую деталь следует изменять направление движения шабером.

Шабрить поверхности целесообразно под углом к рискам и следам, оставшимся от предыдущей обработки. Распространен шахматный способ шабрения. Попеременное шабрение в разных направлениях чередуют с проверкой по контрольной плите. Шабрение заканчивают при появлении заданного числа пятен на площади 25×25 мм при равномерном их расположении. При шабрении плоских параллельных поверхностей и плоских поверхностей, расположенных под углом, контроль осуществляют с помощью призмы с индикатором.

Цилиндрические поверхности шабрят для удаления рисок и подгонки внутренней поверхности вкладышей подшипников по шейке вала. Вкладыши обрабатывают трехгранным шабером с углом заострения 60° и острозаточенными режущими кромками. При этом окрашенную шейку вала укладывают на нижний вкладыш подшипника, а сверху налагают верхний вкладыш с крышкой, затягивают гайками подшипник и поворачивают вал влево и вправо. Вынимают вкладыши и зажимают их в тисках. Перемещая режущую кромку шабера по поверхности вкладыша вправо и влево, средней частью режущей кромки шабрят места, покрытые краской. Шабрение чередуют с нанесением краски до покрытия 2/3 поверхности вкладыша равномерными пятнами.

Заготовки из чугуна шабрят всухую, а для заготовок из стали или других металлов применяют мыльную эмульсию или керосин. Для повышения производительности иногда шабрение сочетают с притиркой. В этом случае после предварительного шабрения поверхности на притир наносят слой грубой пасты ГОИ, разведенной в керосине, затем поверхность притирают, проверяют на краску и шабером разрезают получившиеся пятна.

В зависимости от формы обрабатываемой поверхности шабрение осуществляют с помощью шаберов различного типа (табл. 12).

При больших объемах шабровочных работ в основном используют шаберы со вставными пластинами. Шаберы из сталей У12А, Р6М5, ШХ15, Р18 затачивают на станках с корундовым кругом зернистостью не более 25 и твердостью СМ1 и СМ2, а шаберы с пластинами из твердого сплава Т15К6 — кругами из карбида или алмазными кругами. Твердость рабочей части шаберов на длине пластины 50 мм составляет не менее 60…65 HRC. Рабочую часть шаберов доводят. Рекомендуемые углы заострения и резания при шабрении в зависимости от материала заготовки приведены в табл. 13.

Плоский шабер затачивают с двух установок; сначала режущую кромку с торца, а затем плоскую поверхность. Заточку торцовой поверхности шабера проводят абразивным кругом малого диаметра. Торцовая поверхность получается вогнутой, что облегчает ее доводку на бруске. Шабер берут правой рукой за рукоятку, а левой обхватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник заточного станка, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным.

Таблица 12. Основные типы шаберов

Большую кривизну придают для чистового шабрения, а меньшую — для чернового. При заточке шабера по плоской поверхности его конец плавно накладывают на вращающийся круг и слегка поджимают к нему. В результате заточки за один прием образуется участок поверхности сложной формы, которая облегчает доводку режущей кромки. В процессе заточки шабер необходимо охлаждать водой. Заправку или доводку шабера осуществляют вручную на мелкозернистых брусках. Для чистового шабрения окончательную доводку выполняют пастой ГОИ, наносимой на чугунную плиту. Для облегчения заточки и заправки на боковых поверхностях трехгранных шаберов делают продольные канавки.

Таблица 13. Рекомендуемые углы заострения β и резания γ при шабрении заготовок, °

Процесс шабрения механизируют путем применения специальных шабровочных станков и головок, электро7 и пневмошаберов. Последние особенно эффективны, так как плавно работают при изменении направления движения и позволяют регулировать число двойных ходов шабера в минуту. Механизированные шаберы применяют для чернового шабрения, а окончательное шабрение выполняют вручную.

Притирка является чистовой отделочной операцией, более точной, чем шабрение. Поверхности притирают после окончательной механической обработки: шлифования, точного точения, фрезерования, развертывания и шабрения. При этом параметр шероховатости не должен превышать Ra = 2,5…0,63 мкм. Припуск на притирку оставляют не более 0,03…0,05 мм. Детали могут быть как термообработанными, так и нетермообработанными. Притиркой и доводкой достигается точность размеров до 0,005 мм при параметре шероховатости Ra = 0,014…0,008 мкм.

Притирку применяют в процессе сборки для получения точных размеров деталей или плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Притирке подвергают поверхности арматуры, пробок и корпусов кранов, а также других деталей. Широко распространены притирка и доводка рабочих поверхностей инструмента. Операция притирки заключается в механическом или химико-механическом удалении частиц металла абразивными материалами. Относительное перемещение детали и операция притирки вызывают вращение зерен абразива, которые внедряются как в притир, так и в деталь, срезая с ее поверхности микронеровности; при этом происходит окисление поверхностей и возникает явление их наклепа.

Существует два способа выполнения притирки. Первый состоит в том, что сопрягаемые детали притирают одну по другой. На поверхности деталей наносят абразивные материалы в виде порошков и паст. Таким образом притирают, например, клапаны к седлам, пробки к корпусам кранов. Второй способ заключается в притирке каждой из двух сопрягаемых или одной несопрягаемой детали по специальной детали — притиру, поверхность которого шаржируют абразивным материалом. Так притирают плиты, крышки, фланцы, линейки, шаблоны, калибры и т.п.

В качестве притирочных материалов используют твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 14).

К твердым относят шлифовальные порошки зернистостью 12, 10, 8, 6, 4 и микропорошки зернистостью М63…М5 из корунда, нормального электрокорунда, белого электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими являются абразивные порошки оксида хрома, оксида железа, венской извести. Из мягких абразивных материалов (65…80 % оксида хрома) изготовляют пасты ГОИ трех сортов (табл. 15).

Таблица 14. Абразивные материалы

Таблица 15. Состав паст (%) на оксид хрома

Пасты ГОИ применяют для притирки как твердых, так и мягких металлов.

Материал притиров должен быть мягче материала обрабатываемой детали. Зерна абразивного порошка вдавливаются (шаржируются) в поверхность притира и удерживаются в нем как небольшие резцы в своеобразной оправе. Материалом для притиров служат чугун перлитной структуры, бронза, медь, стекло, фибра и твердые породы дерева.

Притирку поверхностей начинают с подготовки притира и обрабатываемых поверхностей. Притир протирают керосином, наносят на него абразивный порошок и смазочный материал или пасту со смазкой и шаржируют, катая по его поверхности стальной термообработанный валик.

Другой способ подготовки притира заключается в покрытии его слоем смазочного материала и абразивного порошка. Притирка подразделяется на предварительную (черновую) и окончательную (чистовую). Предварительную притирку плоских деталей выполняют на плите с канавками, а окончательную — на гладкой плите. Притираемую деталь круговыми движениями перемещают по всей поверхности притира (плиты), периодически добавляя смазочную жидкость. Во время притирки нужно правильно распределять нагрузку на деталь, так как могут произойти завал поверхности и изменение формы притира. Периодически притираемые поверхности проверяют лекальной линейкой. Притирку заканчивают, когда вся обрабатываемая плоская поверхность будет ровная и матовая. Притирку узких плоских и фигурных поверхностей, например шаблонов, угольников, лекальных линеек, проводят с помощью специальных направляющих брусков, кубиков, призм и т.п. Притираемую деталь прижимают к бруску и вместе их перемещают по притирочной плите.

Притирку цилиндрических и конических поверхностей выполняют в аналогичной последовательности.

Для механизации притирки применяют электрические и пневматические ручные машины с вращательным движением рабочего органа, а также специальные станки. Во всех случаях притирам или притираемым деталям сообщается сложное движение для того, чтобы следы притирки не накладывались друг на друга.

Таблица 16. Материалы для притирки клапанов и уплотняющей арматуры

Притирка подвижных конусных сопряжений осуществляется преимущественно без притира. Одной из деталей придается возвратно-вращательное движение с периодическим ее подъемом. Притирку цилиндрических деталей удобно выполнять на токарном станке. Внутренний диаметр притира-кольца регулируют специальными винтами. Притирку ведут с окружной скоростью 6…10 м/мин.

После тщательной предварительной обработки для достижения малой шероховатости в некоторых случаях осуществляют притирку алмазными пастами. Притиры при этом могут быть чугунные, стальные или медные.

Доводка — окончательная стадия притирки с получением точной формы обрабатываемых поверхностей. Достигаемая точность размеров до 0,1 мкм; поверхность зеркальная. Припуск на доводку должен составлять не более 2…5 мкм. Для предварительной и окончательной доводки применяют абразивные микропорошки и пасты. С целью получения зеркальной поверхности используют тонкую пасту ГОИ, оксид хрома или алюминиевую пудру, разведенные в бензине. Приемы доводки аналогичны приемам притирки. При доводке необходимо правильно распределять прилагаемые силы и не делать мощного нажима на деталь, выполняя движение с малой скоростью, что обеспечивает получение поверхности с малыми параметрами шероховатости.

Полирование — отделочная операция, которую выполняют с целью снижения параметра шероховатости поверхности без устранения отклонения формы. Припуск на полирование составляет не более 0,01 мм.

Процесс полирования осуществляют абразивными инструментами на мягкой основе, которая обеспечивает давление резания 0,03…0,2 МПа независимо от конфигурации обрабатываемых поверхностей. Заданные параметры шероховатости поверхностей достигаются последовательным полированием (табл. 17). В качестве абразивного инструмента при полировании применяют эластичные круги (табл. 18) и шкурки.

Обычно полирование выполняют на специальных станках, а в условиях монтажа или укрупнительной сборки применяют ручные электрошлифовальные и электросверлильные машины. На рабочую поверхность эластичного круга, вращающегося со скоростью 30…50 м/с, наносят полировальную мастику, состоящую из вяжущего вещества (смеси парафина, вазелина и керосина) и полировального порошка (оксидов алюминия, железа или хрома).

Таблица 17. Последовательность переходов при полировании

Таблица 18. Круги на эластичной связке и область их применения

Для фасонного полирования применяют шкурки из электрокорунда и карбида кремния на тканевой и бумажной основе зернистостью М8…М40 и М20…М14 для получения соответственно шероховатости Ra = 0,32…0,08 и 0,16…0,04 мкм.

Читайте также: